纺纱工艺设计与计算学案

纺纱工艺设计与计算学案

《纺纱工艺设计与计算学案》由会员分享,可在线阅读,更多相关《纺纱工艺设计与计算学案(17页珍藏版)》请在装配图网上搜索。

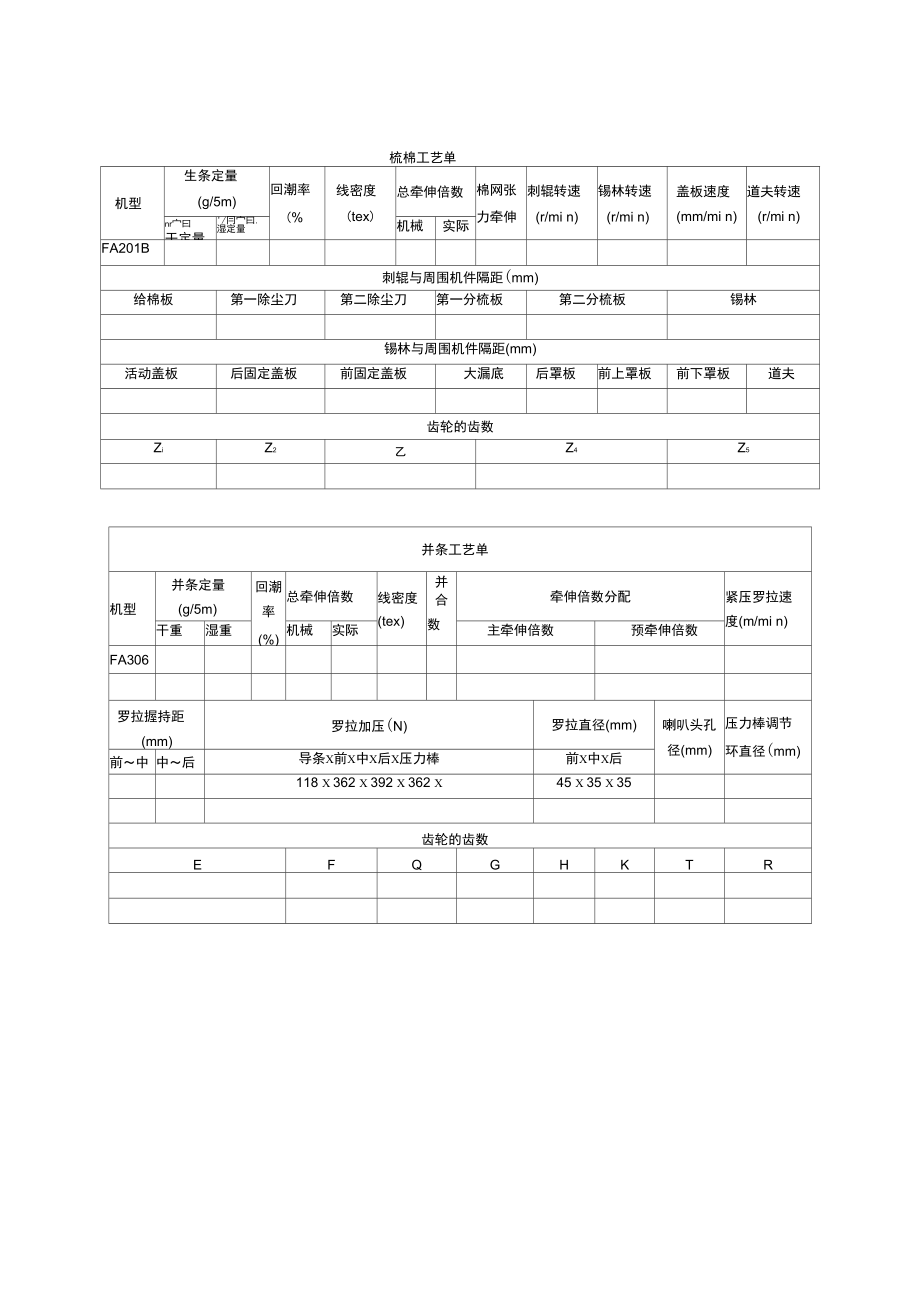

1、梳棉工艺单机型生条定量(g/5m)回潮率(%线密度(tex)总牵伸倍数棉网张力牵伸刺辊转速(r/mi n)锡林转速(r/mi n)盖板速度(mm/mi n)道夫转速(r/mi n)nr宀曰干定量/冃宀曰. 湿定量机械实际FA201B刺辊与周围机件隔距(mm)给棉板第一除尘刀第二除尘刀第一分梳板第二分梳板锡林锡林与周围机件隔距(mm)活动盖板后固定盖板前固定盖板大漏底后罩板前上罩板前下罩板道夫齿轮的齿数ZiZ2乙Z4Z5并条工艺单机型并条定量(g/5m)回潮 率(%)总牵伸倍数线密度(tex)并 合数牵伸倍数分配紧压罗拉速度(m/mi n)干重湿重机械实际主牵伸倍数预牵伸倍数FA306罗拉握持距

2、(mm)罗拉加压(N)罗拉直径(mm)喇叭头孔径(mm)压力棒调节环直径(mm)前中中后导条X前X中X后X压力棒前X中X后118 X 362 X 392 X 362 X45 X 35 X 35齿轮的齿数EFQGHKTR粗纱工艺单机型粗纱定量(g/10m)回潮率(%)总牵伸倍数后区 牵伸 倍数线密度(tex)捻度(捻回 /10cm)捻系数罗拉握持距(mm)干重湿重率1 /0丿机械实际前中中后TJFA458A罗拉加压(daN/双锭)罗拉直径(mm)轴向卷绕密度(圈 /10cm)径向卷绕密度(层 /10cm)转速(r/min)前X中X后前X中X后前罗拉转速锭翼转速集合器口径(宽x高)(mm)钳口隔距

3、(mm)齿轮的齿数前区后区喂入ZiZ2乙Z4Z5Z6Z7乙Z9ZioZiiZ12Z14细纱工艺单机型细纱定量(g/100m)实际回潮率(%)公定回潮率(%)总牵伸倍数后区牵伸 倍数线密度(tex)捻度(捻/10cm)捻系数捻向干重湿重机械实际FA507B罗拉中心距(mm)罗拉加压(daN/双锭)罗拉直径(mm)钢领钢丝圈转速(r/min)前中中后前X中X后前X中X后型号直径(mm)型号号数前罗拉锭速钳口隔距(mm)卷绕圈距(mm)级升 距(mm)隔距 块电机盘节径(mm)主轴盘节径(mm)后区牵伸齿轮牵伸对牙捻度对牙撑头牙n卷绕对牙D1DZ29Z25Z26乙乙乙2乙3梳棉工艺设计与计算内容一、

4、设计梳棉生条定量及牵伸倍数1、计算实际牵伸倍数给定棉卷定量为 370g/mE实际估棉卷疋量 5 G生条估2、计算机械牵伸倍数E机械估E实际估1落棉率给定落棉率为3% 根据设备说明书:-30.1341E机械131415161718192021191222021Z2 Z1Z2, Z1的齿数选择见下表:从上表中查到与计算机械牵伸倍数最接近的牵伸倍数是 ,即E机械=相应的Z1,Z2分别是。3、修正实际牵伸倍数、生条定量及生条线密度 E实际E机械(1落棉率)=G生条士白曰.棉卷疋量E实际G生条湿G生条(1实际回潮率)=Tt梳棉 G生条(1公定回潮率)200 =4、计算其他牵伸倍数(1)棉网张力牵伸倍数(

5、即大压辊与下轧辊之间的牵伸倍数)根据设备说明书:e棉网张力24.55乙(2)小压辊与道夫间的牵伸倍数190 38 30 60e小压辊道夫Z230 21 706二、设计速度给定V带和平带的传动效率均取 98%由设备说明书:1、锡林速度(r/min )136n 锡林 14600.98359.02 r/ min5422、刺辊速度(r/min )136n刺辊 14600.98931.05 r/min209183.609v盖板3、盖板速度(mm/min)Z4182126303439Z5423934302621V 盖板(mm/mi n)Z5Z4,Z5的齿数选择见下表:从上表中选择 V盖板值是,相应的Z4,

6、Z5分别是。4、道夫速度(r/min )n 道夫 1.048 Z3v出条67.9 严Z3的齿数选择见下表:Z31819202122232425262728293031323334n道夫(r/min )212223考虑梳棉机的产量及分梳情况等,选择n道夫为,对应的Z3的齿数为 5、小压辊成条速度(m/min)三、设计梳棉隔距并条工艺设计与计算内容一、设计棉条定量及牵伸倍数给定牵伸效率为 98%1、计算实际牵伸倍数G生条 并合数E实际估=G熟条估2、计算机械牵伸倍数E机械估E实际估牵伸效率QHGK23869.4根据设备说明书:QG1(121)2(122)3(123)4(124)5(125)6236

7、A25B26C276038ABC5840ABC5642ABC5444ABC5246ABC5048ABC4850ABC4652AE机械QGHK齿数选择见下表:BC4454ABC4256ABC4058ABC3860ABC3662ABC从上表中查到与计算机械牵伸倍数最接近的牵伸倍数是 ,即E机械=相应的QHGK分 别是。3、修正实际牵伸倍数、熟条定量及熟条线密度E实际E机械牵伸效率=G生条 并合数G熟条=E实际G熟条湿G熟条(1实际回潮率)=Tt熟条 G熟条(1公定回潮率)200 =4、计算其他牵伸倍数(1)主牵伸倍数根据设备说明书:e主 4.742 TRTR取值见下表:-J475165717463

8、53T轮53T不能和R轮47T、51T同时使用从上表中选择 e主值是,相应的T, R分别是。(2)预牵伸倍数E机械e预e主、设计速度V紧压罗拉里 F 60 (1-)E 60 1000紧压罗拉输出速度:式中:n电电动机转速(1475r/min,50Hz ) E压辊轴皮带轮直径(mr)F 电动机皮带轮直径(m)平皮带传动相对滑动系数,一般小于1%取值见下表:紧压罗拉输出速度表(50Hz)F (m)220200210210200180160150150150140E (m)100100120140150150150160180200210n (r/min )320229112547218319401

9、7461552136412131091946V1(m/s)V2(m/mi n)三、设计罗拉握持距根据纤维的品质长度,前区+9,后区+11四、设计其他工艺参数1、压力棒工艺2、喇叭头孔径使用压缩喇叭头C=,普通喇叭头C=C*C. G 熟条0.63. G熟条=粗纱工艺设计与计算内容一、设计粗纱定量及牵伸倍数1、计算实际牵伸倍数E实际估G熟条10 =G粗纱估52、计算机械牵伸倍数E实际估 _E机械估牵伸效率=3.84 玉E机械由设备说明书得(三罗拉牵伸):E总Z7969E总Z796925452646274728482949305031513252335334543555365637573858395

10、940604161426243634464Z7Z6、Z7取值见下表:从上表中查到与计算机械牵伸倍数最接近的牵伸倍数是 ,即E机械=相应的Z6、Z7取值分别是。3、修正实际牵伸倍数、熟条定量及熟条线密度E实际E机械牵伸效率=G熟条10 _G粗纱=E实际 5G粗纱湿G粗纱(1实际回潮率)=Tt粗纱 G粗纱(1公定回潮率)100 =4、计算后区牵伸倍数根据设备说明书得:47.2315Z8Z8取值见下表:Z83233343536373839404142E后、设计捻度1、初步选取捻系数初步设定粗纱捻系数为:2、计算捻度(1 )计算粗纱的捻度Ttex 估t估Tt =捻度Ttex163.331(2 )计算修

11、正后的粗纱捻度根据设备说明书得:Z2/Z1适用于纯棉适用于化 纤混纺Z2/Z1适用于纯 棉适用于化 纤混纺91/82103/7070/10391/82103/7070/103捻度常数捻度常数捻度Z3 捻/米捻/米捻/米捻度Z3 捻/米捻/米捻/米3046314732483349Z2乙Z3捻度变换齿数选择见下表:3450355136523753385439554056415742584359446045从上表中查到与计算捻度最接近的捻度是 ,即Ttex=相应的Z1、Z2 Z3取值分别是。3、计算粗纱捻系数三、设计速度1、设计锭翼速度 根据设备说明书得:1199.232n前罗拉8.3468D动 Z

12、1 Z3D主Z2D主D动和D主取值见下表:D动D主n锭D动D主n锭120230169210210200200190190194210145210200200190190根据设计纱线特点,选择锭翼转速为 。相应的D动和D主取值分别为: 2、前罗拉速度四、设计罗拉握持距前罗拉中罗拉:中罗拉后罗拉:五、设计粗纱卷绕密度1、轴向卷绕密度初步设定粗纱轴向卷绕密度为圈/cm,由设备说明书得:61.2337Z10/Z939/2845/22xZ10/Z939/2845/22Z11、圈/cm圈/cmZ11、圈/cm圈/cm214. 06145. 9643263. 28044. 8173223. 87685. 6

13、932273. 15894. 6389233. 70835. 4457283. 04614. 4732243. 55375. 2188292. 94104. 3190253. 41165. 0100302. 84304. 1750乙oZ9乙1其中,Z9、Z10、Z11取值见下表:从上表中查到与设计轴向密度最接近的是 ,即H 相应的Z9、Z10、Z11取值分别是。2、径向卷绕密度初步设定粗纱径向卷绕密度为 层/10cm,由设备说明书得:R 250.058玉Z4其中,Z4、Z5取值见下表:Z4Z5径向卷绕密度层 /10cmZ4Z5径向卷绕密度层/10cm1946262520372624213224

14、21213132282330292424293023253029222124322124264125252738232627382127264521从上表中查到与设计径向密度最接近的是 ,即R=相应的Z4、Z5取值分别O六、设计其他工艺参数1、罗拉加压daN/双锭前x中X后:2、胶圈原始钳口隔距3、上销弹簧起始压力4、集合器细纱工艺设计与计算内容一、设计细纱定量及牵伸倍数1、计算细纱定量G细纱Tt(1公定回潮率)10G细纱湿 G细纱(1实际回潮率)=2、计算实际牵伸倍数G粗纱10_E实际=G细纱3、计算机械牵伸倍数给定FA507B型细纱机牵伸效率为 99%E实际E机械估牵伸效率=由设备说明书得

15、:E机械21.1672互Z25Z25、Z26取值见下表:Z25Z26E机械Z25Z26E机械Z25Z26E机械Z25Z26E机械67326748677238607335604367734368723573534853436971357253677443707035715360674371693570535360437274386953606843736835685360694374733867536070386767356048607138687238746060723869713853436073387070387360435338716938726060743872683871604860

16、356767387060536738737443696053683568734368605369387472436053537035697143676053713570704374675372357169435348537335726843736743603573603872674867326767437167537435747448706748683268734869674869326972486867487032707148606048713271704867684872327269486769487332736848677048743274745367714367从上表中查到与计算机械牵

17、伸倍数最接近的牵伸倍数是 ,即E机械=相应的Z25、Z26取值分别是。4、计算后区牵伸倍数初步选定后区牵伸倍数为 。(查参考资料)根据设备说明书得:E后0.044479Z29Z29取值见下表:Z29232425262728后牵伸倍数Z29293031323334后牵伸倍数二、设计捻度1、初步选取捻系数初步设定细纱捻系数为:2、计算捻度t估-Tt =(1 )计算细纱的捻度Ttex 估(2 )计算修正后的粗纱捻度 根据设备说明书得:捻度Ttex 93.63三Z3捻度变换齿数选择见下表:本机提供捻度乙乙本机提供捻度Z3乙7234464270347266683470666634686672386666

18、7038666868386670663866727242424670425966684259686642597072465972704642526846526666465268594252707252527270524259685246666652466852424670725946727059426668594268665942704272从上表中查到与计算捻度最接近的捻度是 ,即Ttex=相应的Z3、Z4取值分另寸是。3、计算粗纱捻系数t Ttex Tt =三、设计速度1、前罗拉速度小组设计纱线tex纱的折合单产:Qd折合率影响系数(kg/千锭时)折合率、影响系数参见棉纺手册第 11941

19、195页表7-1-7与表7-1-8表7-1-7棉纱折合29tex标准品单位产量折合率参考数值Tt(tex)折合率Tt(tex)折合率Tt(tex)折合率Tt(tex)折合率42110382211405231242241344625144826507281552291658830176432187293480362096定额产量时间效率时间效率参见棉纺厂设计第 95页表6.3.2-1用96%理论产量Ql 时间效率又因为QlTt vf 60 100010001000得Vf =(m/mi n)因为nf V1000d2所以,m=2、锭速(r/min)ns100由于捻度Ttexnfd2Vf 1000d2

20、所以nsTtexVf100所以=根据设备传动得:(r/minn s n电动机D1D2Da d1250.60.6 DD216411DD2D和D取值见下表:1361481761802002102202101958119146172321566520018649182341641115630149191801995916784164111477014067134271761951616046144421375413129148178591380013493121441156611040136150801268112399111591062810145选择锭速为 。相应的 D和D2取值分别为: 四、设

21、计卷绕圈距1、设计卷绕圈距估 0.16 Tt =2、计算卷绕圈距生 0.2何根据设备说明书得:Z12、Z13取值见下表:卷绕齿轮选择(钢领直径 42mm, D=39mm, d=19mm, d2=25mm)tex6101213141618252937597397Ne100806045423632302320161086Z12313336383940424344474951575962Z13636158565554525150474543373532选择Z12、Z13分别为:五、设计钢领板级升级1、设计钢领板级升距y 0.088, Tt =2、计算卷绕圈距根据设备说明书得:y=n取值见下表:级升距撑头牙选择(钢领直径42mm, D=39mm, d=19mm,卷绕半角为 )Ne1201008060454236y1n3T3T4T4T4T5T5T5TNe32302320161086y1n6T6T6T7T8T10T11T12Tn取值为:六、选取钢领钢丝圈 七、设计罗拉中心距八、设计其他工艺参数1、罗拉加压2、钳口隔距

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。