半导体硅片生产工艺流程及工艺注意要点

半导体硅片生产工艺流程及工艺注意要点

《半导体硅片生产工艺流程及工艺注意要点》由会员分享,可在线阅读,更多相关《半导体硅片生产工艺流程及工艺注意要点(51页珍藏版)》请在装配图网上搜索。

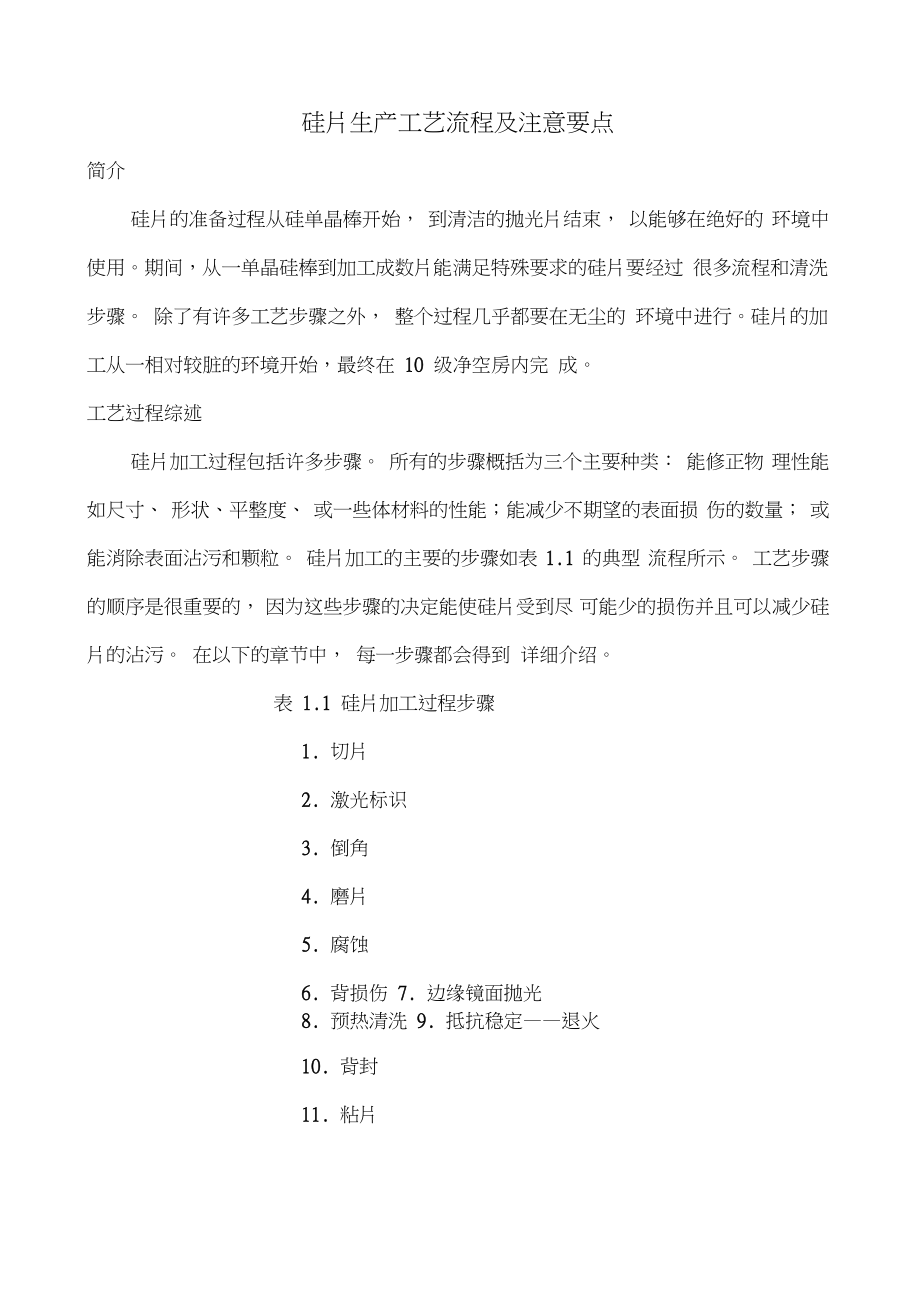

1、硅片生产工艺流程及注意要点 简介 硅片的准备过程从硅单晶棒开始, 到清洁的抛光片结束, 以能够在绝好的 环境中使用。期间,从一单晶硅棒到加工成数片能满足特殊要求的硅片要经过 很多流程和清洗步骤。 除了有许多工艺步骤之外, 整个过程几乎都要在无尘的 环境中进行。硅片的加工从一相对较脏的环境开始,最终在 10 10 级净空房内完 成。 工艺过程综述 硅片加工过程包括许多步骤。 所有的步骤概括为三个主要种类: 能修正物 理性能如尺寸、 形状、平整度、 或一些体材料的性能;能减少不期望的表面损 伤的数量; 或能消除表面沾污和颗粒。 硅片加工的主要的步骤如表 1.1 1.1 的典型 流程所示。 工艺步骤

2、的顺序是很重要的, 因为这些步骤的决定能使硅片受到尽 可能少的损伤并且可以减少硅片的沾污。 在以下的章节中, 每一步骤都会得到 详细介绍。 表 1.1 1.1 硅片加工过程步骤 1. 1. 切片 2. 2. 激光标识 3. 3. 倒角 4. 4. 磨片 5. 5. 腐蚀 6. 6. 背损伤 7. 7. 边缘镜面抛光 8. 8. 预热清洗 9. 9. 抵抗稳定退火 10. 10. 背封 11. 11. 粘片 12. 12. 抛光 13. 13. 检查前清洗 14. 14. 外观检查 15. 15. 金属清洗 16. 16. 擦片 17. 17. 激光检查 18. 18. 包装/ / 货运 切片(

3、 class 500k class 500k ) 硅片加工的介绍中, 从单晶硅棒开始的第一个步骤就是切片。 这一步骤的 关键是如何在将单晶硅棒加工成硅片时尽可能地降低损耗, 也就是要求将单晶 棒尽可能多地加工成有用的硅片。 为了尽量得到最好的硅片, 硅片要求有最小 量的翘曲和最少量的刀缝损耗。 切片过程定义了平整度可以基本上适合器件的 制备。 切片过程中有两种主要方式内圆切割和线切割。 这两种形式的切割方 式被应用的原因是它们能将材料损失减少到最小, 对硅片的损伤也最小, 并且 允许硅片的翘曲也是最小。 切片是一个相对较脏的过程, 可以描述为一个研磨的过程, 这一过程会产 生大量的颗粒和大量的

4、很浅表面损伤。 硅片切割完成后,所粘的碳板和用来粘碳板的粘结剂必须从硅片上清除。 在这清除和清洗过程中, 很重要的一点就是保持硅片的顺序, 因为这时它们还 没有被标识区分。 激光标识 (Class 500k)(Class 500k) 在晶棒被切割成一片片硅片之后, 硅片会被用激光刻上标识。 一台高功率 的激光打印机用来在硅片表面刻上标识。 硅片按从晶棒切割下的相同顺序进行 编码,因而能知道硅片的正确位置。 这一编码应是统一的, 用来识别硅片并知 道它的来源。 编码能表明该硅片从哪一单晶棒的什么位置切割下来的。 保持这 样的追溯是很重要的,因为单晶的整体特性会随着晶棒的一头到另一头而变 化。编号

5、需刻的足够深, 从而到最终硅片抛光完毕后仍能保持。 在硅片上刻下 编码后,即使硅片有遗漏,也能追溯到原来位置, 而且如果趋向明了, 那么就 可以采取正确的措施。 激光标识可以在硅片的正面也可在背面, 尽管正面通常 会被用到。 倒角 当切片完成后, 硅片有比较尖利的边缘, 就需要进行倒角从而形成子弹式 的光滑的边缘。 倒角后的硅片边缘有低的中心应力, 因而使之更牢固。 这个硅 片边缘的强化,能使之在以后的硅片加工过程中,降低硅片的碎裂程度。图 1.1 1.1 举例说明了切片、激光标识和倒角的过程。 图 1.11.1 磨片( Class 500k Class 500k ) 接下来的步骤是为了清除切

6、片过程及激光标识时产生的不同损伤, 这是磨 片过程中要完成的。 在磨片时, 硅片被放置在载体上, 并围绕放置在一些磨盘 上。硅片的两侧都能与磨盘接触, 从而使硅片的两侧能同时研磨到。 磨盘是铸 铁制的,边缘锯齿状。上磨盘上有一系列的洞,可让研磨砂分布在硅片上,并 随磨片机运动。 磨片可将切片造成的严重损伤清除, 只留下一些均衡的浅显的 伤痕;磨片的第二个好处是经磨片之后, 硅片非常平整, 因为磨盘是极其平整 的。 磨片过程主要是一个机械过程, 磨盘压迫硅片表面的研磨砂。 研磨砂是由 将氧化铝溶液延缓煅烧后形成的细小颗粒组成的, 它能将硅的外层研磨去。 被 研磨去的外层深度要比切片造成的损伤深度

7、更深。 腐蚀( Class 100k Class 100k ) 磨片之后, 硅片表面还有一定量的均衡损伤, 要将这些损伤去除, 但尽可 能低的引起附加的损伤。 比较有特色的就是用化学方法。 有两种基本腐蚀方法: 碱腐蚀和酸腐蚀。两种方法都被应用于溶解硅片表面的损伤部分。 背损伤( Class 100k Class 100k ) 在硅片的背面进行机械损伤是为了形成金属吸杂中心。当硅片达到一定温度 时? ?,如 Fe, Ni, Cr, Zn Fe, Ni, Cr, Zn 等会降低载流子寿命的金属原子就会在硅体内运动。 当这些原子在硅片背面遇到损伤点, 它们就会被诱陷并本能地从内部移动到损 伤点。背

8、损伤的引入典型的是通过冲击或磨损。 举例来说,冲击方法用喷砂法, 磨损则用刷子在硅片表面磨擦。 其他一些损伤方法还有: 淀积一层多晶硅和产 生一化学生长层。 边缘抛光 硅片边缘抛光的目的是为了去除在硅片边缘残留的腐蚀坑。 当硅片边缘变 得光滑,硅片边缘的应力也会变得均匀。应力的均匀分布,使硅片更坚固。 抛 光后的边缘能将颗粒灰尘的吸附降到最低。 硅片边缘的抛光方法类似于硅片表 面的抛光。 硅片由一真空吸头吸住, 以一定角度在一旋转桶内旋转且不妨碍桶 的垂直旋转。该桶有一抛光衬垫并有砂浆流过,用一化学 / / 机械抛光法将硅片 边缘的腐蚀坑清除。另一种方法是只对硅片边缘进行酸腐蚀。 图 1.2

9、1.2 举例说明了上述四个步骤: 图 1.21.2 预热清洗( Class 1k Class 1k ) 在硅片进入抵抗稳定前, 需要清洁, 将有机物及金属沾污清除, 如果有金 属残留在硅片表面, 当进入抵抗稳定过程, 温度升高时, 会进入硅体内。这里 的清洗过程是将硅片浸没在能清除有机物和氧化物的清洗液(H H2SO+HQSO+HQ)中, 许多金属会以氧化物形式溶解入化学清洗液中;然后,用氢氟酸 (HFHF)将硅片 表面的氧化层溶解以清除污物。 抵抗稳定退火( Class 1k Class 1k ) 硅片在 CZCZ 炉内高浓度的氧氛围里生长。因为绝大部分的氧是惰性的,然而仍 有少数的氧会形成

10、小基团。这些基团会扮演 n n- -施主的角色,就会使硅片的电 阻率测试不正确。要防止这一问题的发生,硅片必须首先加热到 650 650 C左右。 这一高的温度会使氧形成大的基团而不会影响电阻率。然后对硅片进行急冷, 以阻碍小的氧基团的形成。这一过程可以有效的消除氧作为 n n- -施主的特性, 并使真正的电阻率稳定下来。 背封( Class 10k Class 10k ) 对于重掺的硅片来说, 会经过一个高温阶段, 在硅片背面淀积一层薄膜, 能阻 止掺杂剂的向外扩散。 这一层就如同密封剂一样防止掺杂剂的逃逸。 通常有三 种薄膜被用来作为背封材料:二氧化硅(SiO2SiO2)、氮化硅(Si3N

11、4Si3N4)、多晶硅。 如果氧化物或氮化物用来背封, 可以严格地认为是一密封剂, 而如果采用多晶 硅,除了主要作为密封剂外,还起到了外部吸杂作用。 图 1.3 1.3 举例说明了预热清洗、抵抗稳定和背封的步骤。 图 1.3 1.3 预热清洗、阻抗稳定和背封示意图 粘片( Class 10k Class 10k )在硅片进入抛光之前,先要进行粘片。粘片必须保证硅片 能抛光平整。有两种主要的粘片方式,即蜡粘片或模板粘片。 顾名思义,蜡粘片用一固体松香蜡与硅片粘合,并提供一个极其平的参考表 面?。这一表面为抛光提供了一个固体参考平面。 粘的蜡能防止当硅片在一侧 面的载体下抛光时硅片的移动。蜡粘片只

12、对单面抛光的硅片有用。 另一方法就是模板粘片, 有两种不同变异。 一种只适用于单面抛光, 用这种方 法,硅片被固定在一圆的模板上, 再放置在软的衬垫上。 这一衬垫能提供足够 的摩擦力因而在抛光时, 硅片的边缘不会完全支撑到侧面载体, 硅片就不是硬 接触,而是“漂浮”在物体上。当正面进行抛光时,单面的粘片保护了硅片的 背面。另一种方法适用于双面的抛光。 用这种方法, 放置硅片的模板上下两侧 都是敞开的, 通常两面都敞开的模板称为载体。 这种方法可以允许在一台机器 上进行抛光时, 两面能同时进行, 操作类似于磨片机。 硅片的两个抛光衬垫放 置在相反的方向, 这样硅片被推向一个方向的顶部时和相反方向

13、的底部, 产生 的应力会相互抵消。 这就有利于防止硅片被推向坚硬的载体而导致硅片边缘遭 到损坏。 ?除了许多加载在硅片边缘负荷, 当硅片随载体运转时, 边缘不大可 能会被损坏。 抛光(Class Class 10001000C)下移动。当他们到达位错位置,就会被固 定不动。这个过程的缺点是如果硅片在高温下经很长时间, 一些损伤可能会退 火,使金属重又进入硅片。 背面可以有多种损伤方法, 这些机械手段如喷砂, 适当功率的激光照射及使用 滚刷或铁笔摩擦背面。图 3.4 3.4 是用滚刷和铁笔进行背损伤的示意图。 图 3.4 3.4 背损伤 (a) (a) 铁笔 (b) (b) 滚刷 通过机械手段进

14、行背损伤的评定参数是导入损伤量。 再制这样的损伤是很困难 的。一种测量损伤量的工艺是使用反射体来测量着色表面的反射率。 这类的损 伤应在隔离区域进行,因为该过程会产生很多脏的颗粒。 激光背损伤是一个更能控制和清洁的过程。 然而,这是一个很慢的过程, 因为 激光束要扫描硅片表面以达到一个很好的覆盖。激光的照射会融化硅片表面, 熔融物会流入硅片, 当它再结晶时, 热应力会因位错的产生而释放。 如果这些 位错是热稳定的, 在以后的高温处理过程中如氧化, 它们会作为金属杂质沉积 下来。 无论位错是热稳定与否, 都依赖于激光损伤的深度, 与激光功率有直接 关系。据观测,要能成功吸杂,激光功率需在 15J

15、?cm15J?cm-2 或更大些。 背损伤的另一方法是离子灌输。当离子刺入硅片表面时,会将损伤引入格点。 这种晶格损伤会作为金属离子的吸杂点。 薄膜沉积 多晶硅或氮化硅(Si Si 3N1N1)的薄膜淀积在硅片背面能移动金属离子。淀积后,硅 片在高温下退火, 当金属离子移动到淀积薄膜的边缘时, 会被诱陷, 这样就能 阻止其回到硅片正面。该工艺在外延沉积后也被用来硅片吸杂。 背面 n n 型重掺 硅片的背面 n n 型重掺也可作为吸杂陷阱。 在一些器件制作过程中, 大部分会使 用这一方法, 因此,任何其它的吸杂步骤都不需要了。例如,制作 npn npn 晶体管 的发射极扩散时,未被保护的背面会自

16、动重掺。同样,在 n n 型沟道 MOSMOS 器件的 源扩散时也是如此。 内吸杂 内吸杂是由在热处理过程中氧原子影响形成的位错环产生。 氧原子需有最小浓 度,才能产生吸杂。其浓度约为 1 1X 101018atoms?atoms?cmcm3。通过 CZCZ 法拉制出的硅单 晶至少有这个氧含量。然而,用 FZFZ 拉制的硅单晶一般小于此浓度,在这种情 况下,就不能提供内吸杂。 当晶棒从硅熔融物中 CZCZ 法拉制时,会有大量的氧从融化物中释放出来。在这 个过程晶棒的温度下, 氧仍在饱和状态。 但当晶棒冷却到室温时, 氧会过度饱 和,大部分的氧会占据空隙位置,并且不再活动。 步骤 通过氧来吸杂有

17、三个步骤。第一步是将硅加热到 11001100C,使得在接近硅片表 面形成一氧的耗尽层, 称为耗尽层 ,器件就建立在正表面的这一区域上。 显然, 整根晶棒无法进行内吸杂, 只能对单片硅片。 整个过程可 看作几个步骤的整体 或者可从供应商处购到已吸杂的硅片。 第一步的加热温度是很重要的。 在这温度, 氧能从表面逸出因为硅片和外部的 氧浓度的不同。可以观测到,如果温度低于 10001000C,氧就会形成团,称为成 核现象, 和外扩散一起 。在这阶段避免成核是很重要的, 因为在活跃的器件区 域会引起位错。图 3.5 3.5 是耗尽层形成示意图。 图 3.5 3.5 硅片中耗尽层的形成 第二步是将硅片

18、冷却到约 650650C。在这过程中,氧开始成核,耗尽层仍不受影 响,因为氧含量没有足够高到成核的程度。 在第三步中,硅片加热到 10001000C左右,在此温度上,晶核开始生长并且最终 形成淀积和推垛层错。 它们为金属杂质提供了吸杂点。 淀积物有化学名为 SiOSiOx, x x 值接近于 2 2。所以也称为氧化淀积。 氧化淀积层是大量氧原子与硅原子束缚在一起的集合。 尽管少量的氧集合作为 n n 型施主会活动,当它继续生长时就变得 稳定 了。所以内吸杂不会影响硅片的 电阻率。吸杂的另一重要事项需记住就是尽管氧淀积会吸引金属杂质, 但降低 了硅片的机械强度, 在热处理时易造成弯曲或翘曲。 间

19、隙氧增强了硅片的机械 强度。所以,当进行内吸杂时,必须知道这个关系。 镜面边缘抛光 硅片腐蚀并进行吸杂后, 硅片边缘可以进行抛光。 有时进行边缘抛光是为了清 除腐蚀过程留下的边缘腐蚀坑。 这个过程不一定必须做。 但进行边缘抛光有利 于防止碎片或在后面的过程中产生裂纹。这一步骤完成使硅片边缘更均衡一 致。另一个好处是在后道生产工序 HF HF 清洗硅片时防止胶状硅粒飞跑形成条 纹。 镜面边缘抛光方法是一个化学 / / 机械过程。边缘的抛光是通过真空吸头吸住硅 片以一定角度使硅片的一侧边缘几乎垂直与抛光盘 贴住 。然后,抛光盘旋转, 硅片边缘也随着一个鼓旋转。 这个鼓表面贴有一种树脂抛光衬垫。 当

20、硅片与抛 光衬垫接触时, 还会在上面添加抛光砂。 吸头吸住硅片然后慢慢的开动使硅片 的边缘都充分与抛光衬垫接触得到抛光。 硅片一侧边缘被抛光后, 将硅片翻转, 然后对硅片的另一侧以同样方式进行抛光。 两侧完成后, 硅片必须彻底清洗以 清除残留的抛光砂。 在边缘抛光时使用的抛光砂是由胶状硅粒悬浮在水中组成,有高的 PHPH 值的化 学物。高的 PHPH 值能氧化硅,然后硅粒又形成的氧化物去除。所以,这个过程 是一个化学 / / 机械过程,能得到非常光滑的表面。 抵抗稳定 硅中的氧溶解 硅单晶棒,作为一个结果, 硅片从晶棒上切割下来, 还有一重要参数氧含量。 CZCZ 法生长的单晶氧含量接近 10

21、1018cmicmi3等级。氧主要来自于硅融化时石英坩埚缓 慢而稳定的分解。一部分的氧从熔融的 SiOSiO 中分解逸出,但有一定量的氧与生 长的晶体结合。 由于熔融物和晶棒的旋转以及随着时间的推移, 熔融物量的减 少,氧含量沿着晶棒的长度方向会显示出一特性。 在一般的生长条件下, 晶体 在籽晶末端有较高的氧含量,并沿着长度向下含量减少。 氧施主 可以观测到,单晶棒会经过一定的热条件,一些氧原子会作为施主或者说 n n 型掺杂剂。这种掺杂剂的增加会扰乱既定的电阻率。 在某些情况下, 甚至掺杂 剂的性质会发生改变,从而使 p p 型晶棒转变为 n n 型晶棒。 如果晶棒或硅片在 300300C-

22、 -500 500 C温度范围内,硅中的氧原子会扮演施主的角 色,450450C是最起作用的温度。整根晶棒的剖面浓度分析,从顶部至底部,施 主的浓度或氧含量呈下降趋势。 但这其中的原因有所不同。 当晶体生长时, 籽 晶末端从热场中提升, 所以,它要在较低的温度下呆更长时间, 在某点上很可 能温度范围在 300300C - -500 500 C内。因此,比起末端有更多的氧施主参与。 图 3.6 3.6 磷掺杂的硅中氧施主 磷是 n n 型掺杂剂, 并且氧施主提高了掺杂浓度。 应注意的是, 籽晶末端的晶体 包含了最高的氧含量, 因此,在这端的 n n 型掺杂剂浓度也更高。 图 3.6 3.6 也显

23、示 了热处理后的施主浓度,即在大部分氧施主不再活动后,磷的浓度。 在 CZCZ 法的早期,晶体或熔融物的不旋转的晶体生长中,可以观测到热氧浓度 较少。但这种方法现在不被承认, 因为现在几乎所有的硅单晶生长都要旋转晶 体或熔融物。 施主氧的存在 从 1954 1954 年开始,氧施主的存在就被承认了。曾作了很多尝试去了解从惰性氧 形成施主的机制, 以及这种氧与其它原子是怎样结合的。 甚至到今天, 整个过 程也不是非常清楚地理解。 施主结构的大部分明显的点中 ,一些氧原子在替代 位置而且每个这样的氧原子都有三个间隙氧原子, 即每个施主组合包含四个氧 原子组成的基团。图 3.7 3.7 显示了硅中施

24、主氧的一种可能结构。 图 3.7 3.7 硅中施主氧的一种可能结构 在本章陈述中, 替代位氧原子已被双重电离。 因为氧有 6 6 个外层电子, 它的四 个电子能与硅原子形成四根键, 而另两个电子 施与了晶体导带 。所以,四个氧 原子中,只有替代位的氧原子起施主作用。 碳的影响 碳在单晶硅中存在抑制了热氧施主的形成。 硅中的一些碳原子会占据替代位而 替代氧,结构如下(图 3.8 3.8 )。 图 3.8 3.8 碳替代氧施主 因为碳有四个电子, 所以与四个硅原子结合后, 不会有额外的电子。 当碳含量 在 5 5X 101016atoms?cniatoms?cni3或更高时,这个效应就会发生。 热

25、施主的消灭或抵抗稳定 当含有氧的热施主的硅单晶加热到 500500C以上时,更多的氧会扩散进入成为施 主,氧的基团生长的更大。 最后会生长的足够大到形成沉淀物。 这个效应大约 在 650650C左右时发生。沉淀物就不再显示出施主的特性。所以,如果晶棒加热 到 650650C,施主浓度会戏剧性地降低。习惯上,在加热到 650650C以后,晶棒急 冷至室温。急冷能将沉淀物冻结在晶格内,防止它们再度活跃成为施主。 问题是当在器件制造时,单晶硅总会被再加热到 300300C - -500 500 C范围,仍存在氧 沉淀物重回施主状态的问题。 经发现,施主消灭的过程是不可撤回的 ,这就意 味着一旦氧施主

26、沉积,施主浓度就不会再显着上升,甚至在其被再度加热时。 在热处理之前清洁硅片的表面去除金属沾污物的颗粒很重要, 因为热处理时的 炉温会使金属扩散进入硅的内部。 金属会降低少数载流子的寿命, 影响器件性热处理前清洗 热处理前清洗可以以几种不同方式进行。一种典型的方法是使用 SCSC- -2 2 洗液来 去除金属沾污,然后将硅片浸入已非常稀释的高纯 HF HF 溶液中去掉氧化层。另 一清洗方法是先用硫酸(HSQHSQ)和双氧水(H2QH2Q)的混合溶液清洗。这种溶液 以剧烈溶剂着称, 能去除硅片表面大部分的有机污物和某些金属离子。 同时, 该溶剂能氧化硅片表面, 一些金属离子(如铁和锌) 会在氧化

27、层生长时被氧化。 然后硅片浸入到已稀释的高纯酸液中, 去除氧化层。 金属沾污也就随着氧化层 的清除而被去除掉了。 硅片进行纯水漂洗和甩干时, 表面本质上已无金属离子 存在并能放入炉子进行热处理了。 热处理 抵抗稳定过程只要用到炉子。 这样做是为了避免其它过程的交叉污染, 如扩散 或化学气相沉积( CVDCVD)。 抵抗稳定的关键参数是温度和时间。 晶棒或硅片必须加热到 650650C左右,然后 进行急冷。 更长的冷却时间会使沉积的氧原子再度活跃, 至少是部分氧原子会 重新成为施主。急冷的标准是在炉子外面用气流吹。 硅片尺寸到 100mn100mn!勺, 整 根晶棒可以进行退火, 但随着硅片尺寸

28、增加, 对用气流来进行急冷来说, 晶棒 的热能可能太高。硅片尺寸 150mn150mn时,整根晶棒进行退火是不实际的,因此, 将分立的硅片进行热处理。 硅片放置在清洁的石英舟中,然后放入石英炉内预热至 650 650 C。加热过程约 2020- -30 30 分钟,通氮气。氮气为热处理提供了一个经济又惰性的气氛。这个过程 结束后,将硅片从热的炉子中拉出,暴露在外面的空气中,温度会快速经过 450450C的临界温度范围,足以将氧保持是冻结状态。如果整根晶棒热处理,将 它放置在一石英载体上后,放入炉子。 理论上, 热处理可以在器件制作前的任何阶段进行。 但通常在早期进行, 在晶 棒阶段或切磨片之后

29、马上进行, 如此,可以确保硅片最终能满足顾客的电阻率 要求。 氧施主 经观测,硅进行任何的热处理,温度在 500500C- -900 900 C范围内,新的氧施主开始 出现。氧施主的这个效应在 450450C左右时,不会发生。根据一些资料,进行抵 抗稳定时,要防止这类施主的产生,可以通过快速热处理过程,硅在 650 650 C维 持几秒钟而达到。 外延沉积的硅片是重掺杂的。这是因为外延沉积的目的就是要以重掺硅为基 础,再在其上部生长一层轻掺杂单晶硅。 例如,在 n n 型重掺的顶部生长 p p 型轻 掺杂单晶硅制作一个 n n 型的 MOSIMOSI 路。在外延生长过程的温度上,一些掺杂剂 会

30、从重掺基层外扩散与流动的反应物混合。 当外延层在硅片正表面生长时, 这 个效应会减弱,但硅片背面的外扩散仍在继续。 自动掺杂的诸多问题,以及怎样防止或弱化它们将在外延沉积一章中重点讨 论。所以,这里只作简单介绍。 有几个途径避免或弱化自动掺杂。 扩散是一个依赖温度过程, 随着温度的下降, 扩散率指数下降。 因此如果在较低温度下进行外延沉积, 自动掺杂的效应会减 弱。 另一个方法是低压外延生长。 因为不能轻易地通过边界逃逸, 混合有外扩散出 来的掺杂剂的气流一般滞留在接近于硅片的表面处。 在低压下,就能很快从硅 片表面处逃逸。 阻止自动掺杂的最好方法是至少在硅片背面用某种薄膜进行背封。 一些不同

31、的 处理方法被采用。 硅氧化层 (Silox Silox )、多晶和氮化硅薄膜常用作背封材料。 当 多晶硅作为背封材料时,它也还可成为外吸杂。 SiloxSilox 通过化学气相沉积在硅片背面淀积一层 5000?5000?- -9000 ? 9000 ? 厚度的硅氧化层。有几 个不同的反应来完成。一是称为?或 TEOSTEOS 的 Si(OCSi(OC2H H5) )4的热分解。如果这种 化合物在缺氧氛围中加热,会发生以下分解。 SiQCSiQCzHs) Hs) 4 SiO SiO 2 + + 4C 4C 2H H4 + + 2H 2H 2O O 氢化硅(SiH4SiH4)是用来进行 CVCV

32、D D 勺最普通的材料之一,它与氧气一起在炉内的 反应如下: SiHSiH4 + + 2O2O2 SiO SiO 2 + + 2H 2H 2O O 在背封时, 硅片面向下放在基座上, 将沉积材料覆盖在背面与硅片边缘一样大 小。在正面进行外延沉积时,边缘的覆盖会引起一些问题,如图 3.9 3.9 所示。 图 3.9 3.9 背封时的边缘覆盖及其最小限度 在图 3.9(a) 3.9(a) 中,可以看到背封延伸覆盖住了硅片正面,接近它的外延层趋向 于无定形。这会减小有效硅片面积,因为器件不能建立在无定形硅上。 避免这个问题的一种方法是背封后, 进行硅片边缘抛光, 这样边缘就不再有无 定形材料。如图

33、3.9 3.9 (b b)所示。另一个方法是在进行背封时,用一面具罩在 硅片边缘,避免边缘被沉积材料所覆盖。图 3.9(c) 3.9(c) 显示了这个方法。面具就 象衣领一样饶在硅片边缘。 第三种方法这里没有显示, 就是在硅片上生长氧化 层以完全覆盖硅片。而后,正面的氧化层可通过上面流下的 HFHF 淋洗来去除。 第四种方法也没有显示,硅片边缘与滚轴接触并使用 HFHF 溶剂,将 SiO2SiO2 从边缘 处溶解下。 多晶 在背面沉积多晶防止自动掺杂和捕获硅片体内的重金属。 在高温下, 一些多晶 硅会被氧化,但不会降低它的吸杂能力。 氢化硅(SiH4SiH4)源通常用来作为多晶。高温下,硅土热

34、分解反应如下: SiHSiH4 Si Si + + 2H 2H 2 在低压 CVCV( LPCVDLPCVD 中,可在 650 650 C左右沉积。这个温度在无定形和单晶硅沉 积之间。 表面再结晶的过程通过一些过程如离子注入来补偿。 基体通常在惰性气体或氢 气的氛围下加热, 热量的提供有利于驱逐 (基体和注入物) 原子移动占据有序 晶格点。一旦退火后,掺杂剂就表现出 电活跃性 。 通过在高温下的扩散过程,实现硅片表面层氧的耗尽。 练习: 3 3- -1 1 磨片过程的主要目的是 - ( ) a.a. 在硅片的两侧增加一均匀的损伤层; b.b. 使硅片表面平整; c.c. 去除硅片的微损伤; d

35、.d. 高度抛光的硅片。 3 3- -2 2 双面行星式磨片机 - ( ) a.a. 使用极其平整的磨盘和一种研磨砂; b.b. 使用贴有研磨砂的磨轮; c.c. 提供了一个极其清洁的磨片操作; d.d. 在磨片时,保持硅片在固定位置。 3 3- -3 3 双面行星式磨片机能清除硅 - ( ) a.a. 使用化学品溶解硅表面层; b.b. 是一个化学 / / 机械混合过程; c.c. 使用研磨颗粒磨损表面; d.d. 一次只能研磨一面。 3 3- -4 4 酸腐蚀的主要好处是 - ( ) a.a. 自限制,易控制; b.b. 提供无腐蚀坑的光滑表面; c.c. 提供平整表面; d.d. 不会释

36、放气体。 3 3- -5 5 碱腐蚀的主要好处是 - ( ) a.a. 会使硅片呈“枕头”形; b.b. 不同批次的去除率不同; c.c. 是一种优先腐蚀; d.d. 提供无腐蚀坑的光滑表面。 3 3- -6 6 以下为外吸杂工艺的是 - ( ) a.a. 背损伤和氧沉积; b.b. 背面的多晶沉积和背损伤; c.c. 氧沉积和 激光退火 ; d.d. 激光退火和激光刻字。 3 3- -7 7 在内吸杂时的热处理是为了 a.a. 在体内形成氧施主; b.b. 体内氧沉积; c.c. 体内氧的外扩散; d.d. 接近表面处氧的外扩散。 3 3- -8 8 抵抗稳定的目的是 - ( ) a.a. 降低氧施主的浓度; b.b. 降低硅施主的浓度; c.c. 硅片体内氧的外扩散; d.d. 表面形成氧化层保护膜。 3 3- -9 9 背封必须 - ( ) a.a. 对所有硅片; b.b. 低掺杂硅片; c.c. 只有背损伤硅片; d.d. 需要外延生长的硅片(重掺) 。 3 3- -10 10 两种适合背封的化合物 - ( ) a.a. 二氧化硅(SiOSiO2)和 Silox Silox ; b.b. 单晶硅和 Silox Silox ; c.c. 多晶硅和二氧化硅; d.d. 多晶硅和无定形硅。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。