分段装配精度控制要求 造船 精度管理

分段装配精度控制要求 造船 精度管理

《分段装配精度控制要求 造船 精度管理》由会员分享,可在线阅读,更多相关《分段装配精度控制要求 造船 精度管理(22页珍藏版)》请在装配图网上搜索。

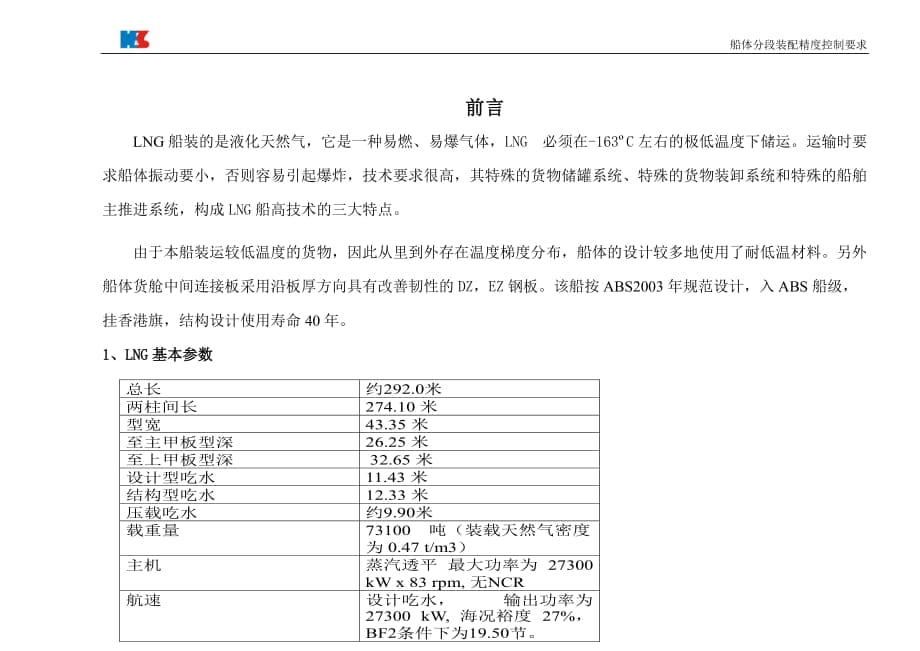

1、 船体分段装配精度控制要求前言LNG船装的是液化天然气,它是一种易燃、易爆气体,LNG 必须在-163C左右的极低温度下储运。运输时要求船体振动要小,否则容易引起爆炸,技术要求很高,其特殊的货物储罐系统、特殊的货物装卸系统和特殊的船舶主推进系统,构成LNG船高技术的三大特点。由于本船装运较低温度的货物,因此从里到外存在温度梯度分布,船体的设计较多地使用了耐低温材料。另外船体货舱中间连接板采用沿板厚方向具有改善韧性的DZ,EZ钢板。该船按ABS2003年规范设计,入ABS船级,挂香港旗,结构设计使用寿命40年。1、LNG基本参数2、LNG船体结构概况-特殊的液货系统,特殊的主推进系统,船体结构长

2、寿命(疲劳要求)以及低温钢在船体结构的大量使用,构成了LNG船的三大特点。-147210m3薄膜式液化天然气船货舱区的典型结构型式为双层底、双层壳、双层箱型围阱甲板及双层横舱壁,以此构成液货舱完整的双层结构。与油轮相比,增加了双层甲板,以及大量低温钢的使用。-船体平行中体非常短,约一个分段长。见外板展开图。-除驾驶甲板,罗经甲板外,全船无梁拱,无脊弧。货舱区除双层底外做平,构架面不平。纵骨厚度向外。在每个舱壁前后的局部纵珩,理论线对齐。货舱区除水密舱壁外,构架向艏装。(见理论线图)。-货舱区扶强材统一取为E级钢。双层隔离舱内的除外。-四个货舱,舱长依次为36.465m,47.685m,47.6

3、85m,44.880m。第一货舱纵向舱壁有折角。3、船体分段的划分合理的分段划分,对提高船体结构建造质量和建造精度具有重要意义,同时,对提高材料的利用率,缩短船体结构建造周期也十分关键。根据LNG船的特点,将货舱区划分为126只分段。在横向划分为双层底分段,舭部分段,舷侧分段,舷顶分段,甲板分段,横隔舱分段(下),横隔舱分段(中)和横隔舱分段(上)等不同的分段形式。在纵向分为12段,分段长度约为17米。分段长度的增加使货舱区分段数量大大减少,同时也减少了分段大接头,有利于提高船体结构建造质量和缩短建造周期。LNG船的船体精度控制要求由于LNG船使用寿命长达40余年,因此对船体结构的疲劳强度提出

4、了相当高的要求;再加上安装绝缘材料对船体结构的平整度有很高的要求,在船体结构建造过程中如何确保其精度要求显得十分重要。以下就船体结构的精度要求,测量方法和控制措施等方面作了简要的阐述。船体精度控制程序表一、加工精度控制程序表(表1) 程 序对 象加工方法控制手段精度要求(允许偏差)控制部门(检验者)板材下料数控划线数控设备切割前复零位设备科加工车间切割平台的平整度应符合精度要求(定期清理、定期修正)平整度5mm加工车间板材的平整度应符合精度要求(压平)平整度5mm加工车间1) 外板、甲板、内底板、纵横舱壁板必须划线验收2) 提交划线测量草图3) 其余板材实行抽检(用表格形式记录)1)长度:L1

5、0.5mm2)宽度:L20.5mm3)对角线:D1D21.5mm技术管理科手工划线划线验收注:LNG船尽可能采用数控划线1)长、宽1.5mm2)对角线2mm加工车间板材切割数控切割1)板材的平整度应符合精度要求2)板边缘划制100mm检验线3)半自动切割机的轨道要保证直线度1)长、宽1mm2)对角线1.5mm(指矩形板)3)板边缘直线度0.5mm加工车间技术管理科半自动切割续表1 程 序对 象加工方法控制手段精度要求(允许偏差)控制部门(检验者)板材加工刨边机1)板材压平2)板边缘100mm检验线划制3)半自动切割机的轨道要保证直线度1) 边缘直线度0.5mm2) 坡口面角度1加工车间技术管理

6、科半自动切割半自动切割(以割代刨开坡口,用于FCB法拼板)1)切割平台的平整度必须定期校验2)板材压平3) 板边缘100mm检验线划制4) 留根及角度用样板检测(如下图)5) 专门人员控制以割代刨质量1) 边缘直线度0.5mm2) 坡口面角度13)留根h=31mm加工车间技术管理科剪边机用三角尺划制零件的角尺端1)长、宽1mm2)对角线1mm(指矩形板)加工车间续表1 程 序对 象加工方法控制手段精度要求(允许偏差)控制部门(检验者)板材加工冷加工(折边、滚压、冷弯等)依样加工加工面与样板的空隙H2mm(每档肋距)技术管理科加工车间热加工(火工)依据活络样板、样箱等加工曲面与样板的空隙H3mm

7、(每档肋距)技术管理科型钢下料、切割1)半自动切割2)手工切割划线验收长度偏差1.5mm加工车间型钢加工1)冷加工2)热加工(火工)逆直线法依样加工逆直线的直线度1mm(每米长度内)加工面与铁样的空隙2mm(每档肋距内)加工车间二、分段精度控制程序表(表2) 程 序对 象施工工序控制手段精度要求(允许偏差)控制部门(检验者)大拼板拼接作业1)作业平台的平整度应符合精度要求2)原则以100mm对合线为依据装配拼接3)外形尺寸、对角线测量1) 平台平整度1mm2) 自动焊焊缝间隙0+1mm3) CO2焊焊缝间隙mm4) 长度:L12mm5) 宽度:L22mm6) 对角线:D1D22.5mm装配小组

8、技术管理科划线1)角尺线用激光经纬仪开出2)划线验收3)提交划线测量草图1) 长度L12mm2) 宽度L22mm3) 对角线偏差2mm精度管理组余量切割采用半自动切割1) 表面粗糙度0.1mm2) 板边缘直线度1.5mm技术管理科部件装配母材拼板1)在专用的部装平台上施工作业2)原则上以板材上的数控对合线为依据拼接3) 拼接处结构贯穿孔开档尺寸测量1)对合线重合度0.5mm2)开档尺寸D偏差 1mm装配小组技术管理科续表2 程 序对 象施工工序控制手段精度要求(允许偏差)控制部门(检验者)部件装配子材安装1) 依据母材上的数控结构划线对号安 装2) 用三角尺或角度样板检测子材与母 材的安装角度

9、3) 子材安装定位后用专用工装具固定以减少焊接变形1) 子材与位置线的安装偏差L0.5mm2) 子材与位置线的安装偏差1.5mm装配小组(自检)分段大组装胎架制造1) 用激光划制胎架三线:中心线、肋检线、水平线2) 胎架完工验收3) 提交测量草图胎架“三线”的角尺度偏差0.5mm装配小组检验科精度管理组平面胎架铺板、划线1) 用压铁、花拦等工具使铺板与胎架面保持密贴2) 铺板与胎架定位焊固定板与胎架面的吻合度2.5mm(每米长度)技术管理科3) 用激光经纬仪把胎架中心线、肋检线驳到铺板上中心线、肋检线的吻合度1mm装配小组精度管理组分段划线组4) 依据施工图划制结构线、余量线等1) 平面周界线

10、与图样尺寸的偏差1mm2) 结构位置线与图样尺寸的偏差1mm续表2 程 序对 象施工工序控制手段精度要求(允许偏差)控制部门(检验者)分段大组装曲面胎架铺板、划线1)、2)、3)同上4) 依据电算胎架图对铺板进行定位、划线1) 板与胎架面的吻合度2.5mm2) 中心线、肋检线的吻合度1mm3) 曲面周界线与图样尺寸的偏差2mm结构位置线与图样尺寸的偏差1.5mm精度管理组技术管理科分段划线组余量切割采用半自动机切割余量1)表面粗糙度0.1mm2)板边缘直线度0.5mm分段划线组构架、部件吊装1)用荡垂线(或角度样板)等方法检测其与基面的垂直度(或倾角)构架与部件偏差L0.5mm装配小组2) 测

11、量两端大接头处板、材的同面度同面度0.5mm装配小组分段划线组3) 焊前用专用工装具固定加强续表2 程 序对 象施工工序控制手段精度要求(允许偏差)控制部门(检验者)分段大组装舷部小分段合拢1) 用荡垂线的方法测量小分段与基面分段的半宽、高度、肋检线重合度重合度3mm装配小组分段划线组精度管理组2) 测量两端大接头的垂直度、同面度3) 提交测量草图垂直度,同面度0.5mm散贴外板1)板边与焊道孔中心对准偏差L=mm装配小组技术管理科2)两头“正足端”与基面平台的投影偏差00.5mm续表2 程 序对 象施工工序控制手段精度要求(允许偏差)控制部门(检验者)分段大组装散贴外板3)板与构架保持密贴L

12、2mm装配小组分段划线组完工测量在脱离胎架前测量:(状态)1) 分段装焊全部结束2) 分段与胎架的定位焊拆除1) 分段长度、宽度2mm2) 分段方正度:平面4mm;曲面10mm3) 水平度04mm精度管理组续表2 程 序对 象施工工序控制手段精度要求(允许偏差)控制部门(检验者)分段大组装完工测量4) 分段扭曲度H=10mm5)瘦马变形量46)自由边弯曲度4(3米范围内)7)平面对角线、端面对角线偏差3精度管理组提交完工测量草图真实有效精度管理组四、LNG船对船体精度有更高的要求,一是货舱十面的平面度及节点角度,保证货物围护系统的顺利安装;二是保证货舱舱容量(表4) 程 序对 象项 目控制及检

13、测手段精度要求(允许偏差)控制部门(检验者)舱容要求十面舱壁公差范围激光测量仪每边公差为-30mm+20mm精度管理组续表4 程 序对 象项 目控制及检测手段精度要求(允许偏差)控制部门(检验者)内壳面内壳扶强材偏差(Fig.1.5)3米直尺扶强材3米范围不平度L4mm装配小组技术管理科扶强材间的板变形(Fig.1.6)1米直尺扶强材间板的不平度L4mm装配小组技术管理科沿对接焊缝方向上的变形(Fig.1.7)800mm槽形测量工具对接缝处不平度L134mm,L26mm装配小组技术管理科全船内壳不平度控制(Fig.1.9)3l+100mm直尺(l为扶强材开档尺寸)全船内壳不平度L7mm装配小组

14、技术管理科续表4 程 序对 象项 目控制及检测手段精度要求(允许偏差)控制部门(检验者)节点基本要求钢尺公差为t/3,且最大错位为5mm(t为较薄板厚)精度管理组技术管理科135O关键节点角度控制模板135O关键节点分布精度管理组技术管理科续表4 程 序对 象项 目控制及检测手段精度要求(允许偏差)控制部门(检验者)135O关键节点角度控制详图1:内底板与下斜旁板节点(C面与K面及G面节点)沿理论线交点向舯252mm划一直线,每隔1/3肋位用模板测量-5+3mm精度管理组装配小组技术管理科详图2-1:下斜旁与8328平台节点(K面与8328平台和G面与8328平台节点)沿理论线交点向舯291m

15、m划一直线,每隔1/3肋位用模板测量-3+5mm精度管理组装配小组技术管理科续表4 程 序对 象项 目控制及检测手段精度要求(允许偏差)控制部门(检验者)135O关键节点角度控制详图2-2:下斜旁与纵壁节点(K面与J面和G面与F面节点)沿理论线交点向上252mm划一直线,每隔1/3肋位用模板测量-5+3mm精度管理组装配小组技术管理科详图3:上斜旁与纵壁节点(J面与H面和F面与E面节点)沿理论线交点向下252mm划一直线,每隔1/3肋位用模板测量-5+3mm精度管理组装配小组技术管理科续表4 程 序对 象项 目控制及检测手段精度要求(允许偏差)控制部门(检验者)135O关键节点角度控制详图4:

16、上斜旁与10752纵壁节点沿理论线交点向上252mm划一直线,每隔1/3肋位用模板测量-3+5mm精度管理组装配小组技术管理科详图5:主甲板与双壳甲板斜旁面节点沿理论线交点向舷143mm划一直线,每隔1/3肋位用模板测量-7+1mm精度管理组装配小组技术管理科五、运输、起重及堆放环节中的精度控制(表5) 程 序对象项 目控制手段检测手段控制部门加工阶段板材的运输、起重作业1)板材在运输时必须摆放平整2)板材在起重作业时应尽量用电磁吊,以减少起重变形3)在用吊钩起重时应注意吊点的对称布置,吊点宜选择在较佳位置在吊运前后用拉线的方法测量变形量(随机抽查)加工车间型材的运输、起重作业型材的吊运尽量采

17、用吊排作业同上零件堆放1) 大小零件应分开堆放2)折边板与平直板分开堆放型材与板材分开堆放,摆放要平整目测变形部装阶段部件翻身1) 吊点的设置必须合理2) 部件翻身前需做好必要的加强,减少起重变形3) 落地翻身应做好下口边缘的保护目测变形分段车间部件的运输部件先垂直放置在专用的料架上,然后再运输部件的堆放1) 部件原则上应垂直放置于专用的料架上2) 在无专用料架而需平放时,重叠的部件应当用木板等垫平,保证每块部件平整不变形目测变形分段制造阶段分段翻身作业1) 分段在翻身前必须按施工图的要求做好必要的加强2) 分段应采用凌空翻身,且必须有足够的高度空间,以防止翻身过程中下口着地而损坏变形3) 在吊点区域的分段企口应作好加强保护4) 分段翻身后放置在胎架或门架(流水线分段)上时必须重新调水平后再电焊目测及拉线分段车间船台起重分段运输1)分段运输时接触面应搁平,使其受力均匀,减少变形目测及拉线分段的堆放1)在门架上搁置分段时必须确保四角搁平3) 多只分段重叠在一起堆放时,分段与分段之间必须用木板(或铁方墩)隔开4) 对线形复杂的分段必须增加两侧斜撑固定 目测及拉线船台搭载阶段总组、搭载1) 必须严格按照总组工艺要求设置总段的吊环及加强2) 起重作业必须严格按照起重规程执行同上船台车间六、精度质量反馈流程图船体分段装配精度控制要求第二造船事业部施工技术科

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。