FMS的构成与功能

FMS的构成与功能

《FMS的构成与功能》由会员分享,可在线阅读,更多相关《FMS的构成与功能(15页珍藏版)》请在装配图网上搜索。

1、柔性制造系统(FMS)柔性制造系统(Flexible Manufacturing System, FMS)是由统 一的控制系统和物料输送系统联接起来的一组加工设备,能在不停机 的情况下实现多品种工件的加工 ,并且具有一定管理功能的制造系 统。作为当代最先进的制造系统之一,FMS集高效率、高精度、高柔 性于一体,使多品种小批量生产的生产过程也像大量生产一样实现了 自动化。其柔性主要体现在两个方面: 一是能在同一时间内加工不同种类零件的不同工序; 一是能选择不同的工艺路线加工一种零件的一组工序。由于上述工艺上的高柔性,使FMS的设备利用率大大提高。有资 料表明,一般数控机床的切削时间约占一个工作班

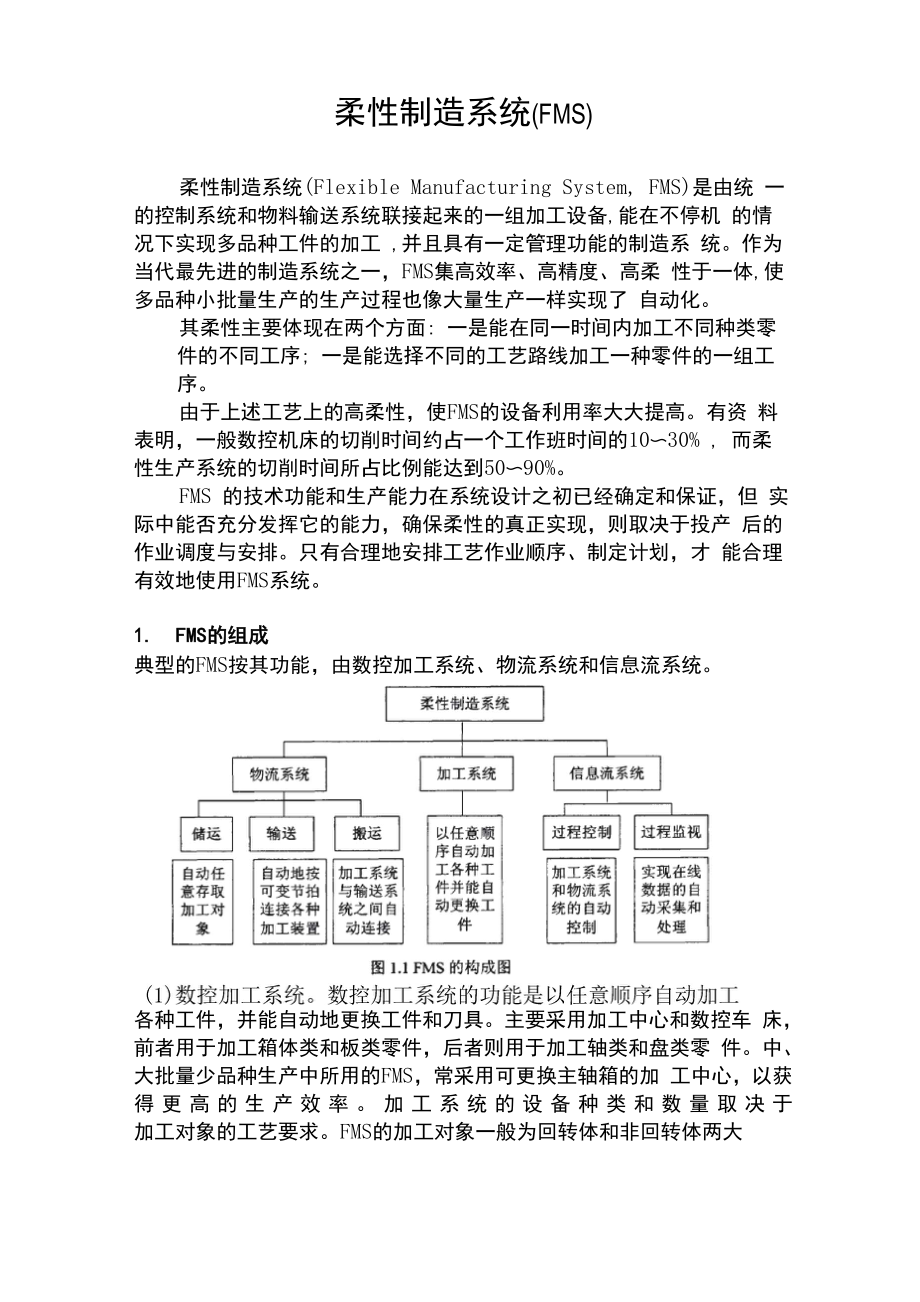

2、时间的1030% , 而柔性生产系统的切削时间所占比例能达到5090%。FMS 的技术功能和生产能力在系统设计之初已经确定和保证,但 实际中能否充分发挥它的能力,确保柔性的真正实现,则取决于投产 后的作业调度与安排。只有合理地安排工艺作业顺序、制定计划,才 能合理有效地使用FMS系统。1. FMS的组成典型的FMS按其功能,由数控加工系统、物流系统和信息流系统。各种工件,并能自动地更换工件和刀具。主要采用加工中心和数控车 床,前者用于加工箱体类和板类零件,后者则用于加工轴类和盘类零 件。中、大批量少品种生产中所用的FMS,常采用可更换主轴箱的加 工中心,以获得更高的生产效率。加工系统的设备种类

3、和数量取决于加工对象的工艺要求。FMS的加工对象一般为回转体和非回转体两大 类。回转体类零件采用车削加工中心。非回转体类零件比如箱体类、 立方体类等则采用镗铣加工中心。除此,一般还配备一定数量的数控 机床或经过数控化改装的机床。(2) 物流系统在FMS中工件、工具流统称为物流系统,物流系统即物料贮运系 统,是柔性制造系统中的一个重要组成部分。一个工件从毛坯到成品 的生产过程中,很大一部分时间都消耗于物料贮运系统中,合理的选 择FMS的物料贮运系统,可以大大提高整个制造系统的柔性和效率。物料系统一般由三个部分组成: 输送系统:建立各加工设备之间的自动化联系; 贮存系统:具有自动化存取功能,可以调

4、节加工节拍的差异; 操作系统:建立加工系统同物流系统和贮运系统之间的自动 化联系。FMS中的物料输送系统与传统的自动化生产线或流水线不同,FMS 的工件输送系统可以不按固定节拍运送工件,工件的传输也没有固定 的顺序,甚至可以是FMS生产调度建模、优化与仿真研究几种工件混 杂在一起输送,而且工件输送系统都可以进行随机调度。FMS的物料贮运系统一般包含工件装卸站、托盘缓冲站、物料运 送装置和自动化仓库等几个组成部分,主要用来执行工件、刀具、托 盘以及其他辅助设备与材料装卸、运输和贮存工作。(3) 信息系统 信息系统包括过程控制及过程监视两个子系统。其功能分别为: 过程控制系统进行加工系统和物流贮运

5、系统的自动控制;过程监视系 统进行在线状态数据自动采集和处理。信息系统的核心是一个分布式 数据库管理系统和控制系统,整个系统采用分级控制结构,即FMS中 的信息由多级计算机进行处理和控制。其主要任务是:组织和指挥制造流程,并对制造流程进行控制和 监视 向FMS的加工系统、物流系统(贮存系统、输送系统及操作系 统)提供全部控制信息;进行过程监视,反馈各种在线检测数据,以 便修正控制信息,保证安全运行。FMS 信息控制系统的结构组成形式很多,但一般多采用群控方式 的递阶系统。第一级为各个工艺设备的计算机数控装置(CNC),实现各的口工 过程的控制;第二级为群控计算机,负责把来自第三级计算机的生产计

6、划和数 控指令等信息,分配给第一级中有关设备的数控装置,同时把它们的 运转状况信息上报给上级计算机;第三级是 FMS 的主计算机(控制计算机),其功能是制订生产作业 计划,实施FMS运行状态的管理,及各种数据的管理;第四级是全厂 的管理计算机。性能完善的软件是实现FMS功能的基础,除支持计算机工作的系 统软件外,数量更多的是根据使用要求和用户经验所发展的专门应用 软件,大体上包括控制软件(控制机床、物料储运系统、检验装置和 监视系统)、计划管理软件(调度管理、质量管理、库存管理、工装管 理等)和数据管理软件(仿真、检索和各种数据库)等。为保证FMS的连续自动运转,须对刀具和切削过程进行监视,可

7、 能采用的方法有:测量机床主轴电机输出的电流功率,或主轴的扭矩; 利用传感器拾取刀具破裂的信号;利用接触测头直接测量刀具的刀刃 尺寸或工件加工面尺寸的变化;累积计算刀具的切削时间以进行刀具 寿命管理。此外,还可利用接触测头来测量机床热变形和工件安装误 差,并据此对其进行补偿。表2.1 FMS的生感及组成内容Table 2.1 Composition of flexible manufacturing system组脫名称柞用组成内容扫T.垂统加工笨韩有自动换刀浚换工榊功能的机床物流系统向加工单元崔辅助工作站运送工件、刀具、夹風尊存储仓阵、丄件攻臾具装却站、煖冲存储 站、小车、丿J具库、刀具组装

8、及齢工作 站、交拱门具简携带、运摆装置警信息涼系统控制并管理的运打递阶计牌机及通信网络零辅助工作站选件功能在线测量丁作站、潸洙工作以监控工作站等信息系统中有多台设备协同工作并要与外界协调,具体要完成的 功能有:a. FMS的运行控制;b. FMS的质量保证:c. FMS的数据管理和批量生产; 完成以上功能,可以将软硬件系统分成核心服务部分、通信服务部分、信息服务部分和前端服务部分。核心服务部分,提供最核心、最基本的服务,这些服务包括计划、 调度和监控。通信服务部分,实现网络各节点之间的信息交换。它为用户屏蔽了具体的通信过程和相互通信的实体的位置。包括数据交换服务和通 信管理两种信息服务部分,用

9、于管理总控制器数据的存储和检索,保 证数据一致性和有效性。屏蔽了数据存储的位置和方法。包括数据前 端(用户接口)和数据管理。前端服务部分,提供FMS所以功能实体与集成平台所有服务的交 互,包括机器前端服务、人员前端服务、应用前端服务。这三个组成部分的内在联系形成FFMS的物料流与信息流。通过 物料流,原材料器件转变为产品,这个过程中的各种数据由计算机来 控制;同时,物料流又产生有关运行、检测等信息,形成了信息流。 信息流包括管理和控制信息,监控和检测信息。在大多数FMS中,进入系统的毛胚在装卸站装夹到夹具托盘上, 然后物料传送系统把毛胚连同托盘一起,送往将要对工件进行加工的 机床旁排队等候。工

10、件在系统中的流动由计算机控制。如果系统设计 合理,待加工零件总是排队等候在机床旁,只要机床一空闲,零件立即被送上去加工。FMS车间内各组成部分之间的关系如图:总揑状态2. FMS的功能可以概括为FiglJ The relmionship bit we tn the parts in the syslein忧态协惯装/卸匸件图1-1系疣各组成部分2闻的关系(1) 能自动进行零件的批量生产;(2) 简单的改变软件,便能制造出某一零件簇的任何零件;(3) 物料的运储和储存必须是自动的(包括刀具安装和零件);(4) 能解决多机条件下零件的混合比、且无须额外增加费用。3. FMS的布局和常见类型 根据机

11、床设备之间关系考虑,系统的布局有以下几种布置原则(1) 随机布置原则(Random layout) 这种布置方法是将若干机床随机的排列在一个长方形的车间内。 它的缺点是只要多于三台机床,运输路线就会弄得十分复杂,容易出 现阻塞,增加了系统内的物流量,降低了系统内各个设备的利用率和 整个系统的生产率。(2) 功能原则(Func tional layou t)(或叫工艺原则)这种布置方法是根据加工设备的功能分门别类的将同类设备组 织到一起。这样,工件的流动方向是从车间的这一头流向另一头。这 是一种典型的按工种分类的车间。这种布置方法是从传统的单件生产 车间的布局方式继承而来,它的零件运输路线也比较

12、复杂。(3) 模块式布置原则(Modular layout)这种布置方式的车间,是由若干功能类似的独立模块组成。这种 布置方式看来好像增加了生产能力的冗余度。但是在应酬紧急任务和 意外事件方面有着明显的优点。(4) 加工单元布置原则(Cellular layout)采用这种布置方式的车间,基于成组技术,将机床设备划分成若 干个加工单元,每一个加工单元都能完成相应的一类工件。这是FMS 经常采用的布局形式之一。根据物料传输路线的考虑,系统的布局有以下几种情况:(a) 直线型(Line Type)这种布置的机床沿着一条直线排列,工件采用小车或传输带进行 传输。这种布局适合于柔性装配线或者工作品种较

13、少,但工件生产批 量较大的加工制造情况。(b) 环型(Loop Type)FMS的物料传输线形成一个环,机床也沿这个环进行布置。这种 布局形式可以提高设备的利用率,容错能力强。当某一机床发生故障 时,不影响整个系统的生产。(c) 网络型(Network type)网络型的物料传输有很大的柔性,设备利用率和容错能力最高。 但是运输小车的控制调度较复杂。目前比较成熟的FMS类型有:用于 切削加工的FMS:用于钣金加工的FMS。装配FMS和焊接FMS则处于研究 发展阶段。4. 柔性制造系统的关键技术 在进行柔性制造系统的设计、规划时,主要涉及以下几个关键技 术,包括:柔性制造系统的监控和管理系统柔性

14、制造系统的物流系统 柔性制造系统的刀具传输和管理系统柔性制造系统的联网技术柔性制造系统的辅助系统设计FMS的辅助系统包括清洗工作站、切削液自动排放和集中回收处 理及集中供液、气等设施组成。5FMS的柔性从FMS的组成可以看出,FMS中最重要的无形利益是其内在的柔 性,柔性是FMS的一个主要特点。FMS应充分发挥“柔性”特点实现企 业的经济效益:适应市场需求,有助于多品种中小批量生产;提高机床 利用率,缩减辅助时间,以利于降低生产成本;缩短生产周期,减少在 制品占用量和库存量,加速资金周转,提高市场响应能力;提高自动化 水平,以利于提高产品质量、降低劳动强度、改善生产环境。所址MS 是一种较新的

15、有很大发展前景的生产系统。要科学评价一个FMS系统 的经济效益,其系统柔性指标是一个极为重要的评价参数。近几年来 有不少学者对此作了许多有益的尝试。本文此处介绍一个随机动态规 划模型,对FMS中柔性的定量评价作一说明。首先来定义FMS的柔性。FMS柔性的定义有狭义和广义之分。狭义 方面,一个生产设备通过计算机程序化可以设计出生产一类相似的零 件或执行一个范围内不同的任务,就说这个生产设备具有柔性。广义 方面,柔性是指一个生产系统对不断变化的不确定的外部环境作出有 效反应的能力。柔性又可与重要的战略目标联系起来分为不同类型。 总体来说,各种类型的柔性可以归结为两大类:过程柔性和产品柔性。 此外,

16、还有一个基本结构柔性即智能技术和表示组织本身适应变化的 能力。这些柔性一起构成了FMS总的生产柔性,代表了企业适应环境变 化的能力。总生产柔性过科一柔性产跆柔性給构柔性革新柔件 扩展柔性 修改柔性 机器棗性产乳范附柔性物料柔性 毗慑柔性 沆程柔性图1 FM5柔性构成示意图对于一个制造系统而言,如果它是柔性的,就应具备如下特点:(1) 有能力通过重新编制机床操作程序就能加工多种不同零件;(2) 有能力在已有的机床上提供零件加工所需求的全部工具;(3) 有能力实现工件在不同机床间的传递,并实现工件的自动加 卸载。显然,根据上述的FMS系统所应具备的基本特征,可以认为,FMS 应包含两台以上具有自动

17、刀具交换和自动工件托盘交换装置的数控 机床,以加工中心为核心设备,配有自动物料传递和管理系统,如有轨 运输小车或自动导引运输小车,并在中央计算机统一控制和管理下能 动态地平衡资源的有效利用,具有生产调度和对加工过程的实时监控 能力,可动态地实现多种零件族的自动加工。通常应考虑如下若干因素,或者说存在如下若干项可用于评估或 测定柔性制造设备或系统的柔性的指标:(1) 机床柔性(Machine Flexibility):构成FMS的机床从一种 工序加工转向另一种工序加工的能力。该柔性主要取决于机床的刀库 容量。这是一种固有柔性,很难被用户改变。(2) 路由柔性(Routing Flexibilit

18、y):个给定加工工艺规划 的零件在FMS系统中以不同加工路线实现柔性加工的能力。(3) 产量柔性(Volume Flexibility):经济地实现产品不同产出 水平的工作能力。(4) 物料管理柔性(Material Handling Flexibility):传送和 存放不同类型和尺寸的工件的能力,体现了制造设备或系统空间兼容 性方面的应变能力。(5) 逐步投资柔性( Incremental Investment Flexi2bility) : 在需要时可增加或减少它的生产能力,体现了制造设备或系统时间兼 容性方面的应变能力。(6) 加工柔性( Tooling Flexibility) :加

19、工制造一种新零件或 改进零件的能力,体现了制造设备或系统空间和时间兼容性方面的应 变能力。(7) 持续进步柔性(Continuous Improvement Flexi2bility): 适应零件设计变化的生产能力,体现了制造设备或系统时间兼容性方 面的应变能力。(8) 新零件项的柔性(New Item Introduction Flex2ibility): 引入新产品零件加工制造的能力,体现了制造设备或系统空间兼容性 方面的应变能力。(9) 互换柔性( Interchange Flexibility) :在各加工站间和加 工功能间的互换或替代能力,体现了制造设备或系统空间兼容性方面 的应变能

20、力。(10) 产品组合柔性(Flexibility for Change in Product Mix): 适应市场需求波动而改变产品零件组合加工的能力。(11) 在制品控制柔性 (Flexibility for Work-in- Pro2cessCont rol) :适应为实施正常运行所需的最少在制品 数目的能力。(12) 操作控制柔性(Flexibility for Workforce Con2trol): 运行柔性制造设备或系统所需要人员的工作队伍规模、技术水平和操 作控制的能力。(13) 工序操作柔性(Operation Flexibility):实现以不同的工 序工艺顺序加工某一零件

21、的能力。(14) 工程下马柔性度( Project Abandonment Flex2ibility) 原计划建立的FMS须下马时以最小损失调整到其他工程使用状态的 能力,体现了制造设备或系统空间和时间兼容性方面的应变能力。(15) 故障控制柔性度( Trouble Control Flexibili2ty) :对故 障停机的管理能力。(16) 重构柔性度(Reconstituting Flexibility):重新进行调 整,如移走设备作为他用,增加或更换某些部件以适应市场需求出现 低于或高于系统生产能力时的能力,体现了制造设备或系统空间和时 间兼容性方面的应变能力。(17) 软件柔性度(S

22、oftware Flexibility):在需要进行如前所 述的某种“应变”的情况下,系统管理与控制软件的适应能力,体现了 制设备或系统空间和时间兼容性方面的应变能力。6. 柔性制造系统的级别按加工设备的规模、投资强度和用途可把FMS系统划分为以下5 个级别:(1) 柔性制造模块(Flexible Manufacturing Module, FMM) 一 台扩展了许多自动化功能(如托盘交换器、托盘库或料库、刀库、上 下料机械手等)的数控加工设备。它是最小规模的柔性制造设备,相当 于功能齐全的加工中心、车削中心或磨削中心等。(2) 柔性制造单元( Flexible Manufacturing C

23、ell, FMC) 数控 加工设备之间由小规模的工件自动输送装置进行连接,并由计算机对 它们进行生产控制和管理。(3) 柔性制造系统(FMS)包括4台或更多的数控加工设备、FMM 或FMC是规模更大的FMC或由FMC为子系统构成的系统。FMS的控制、管 理功能也比FMC强,对数据管理与通信网络的要求高。(4) 柔性制造生产线( Flexible Manufacturing Line, FML) 其 规模与FMS同或比FMS大,但加工设备在采用通用数控机床的同时,更 多地采用数控组合机床(数控专用机床、可换主轴箱机床、模块化多 动力头数控机床等) ,所以这种柔性制造生产线也被称为柔性自动 线。工

24、件输送路线多为单线固定。FML的特点是柔性较低、专用性较 强、生产率较高、生产量较大,相当于数控化的自动生产线,一般用于 少品种,中、大批量生产。因此,可以说FML相当于专用FMS。(5) 柔性制造工厂(Flexible Manufacturing Factory, FMF) FMF 以FMS为子系统构成,柔性制造由FMS扩大到全厂范围,并通过计算机 系统的有机联系,实现全厂范围内生产管理过程、设计过程、制造过 程和物料储运过程的全盘自动化 ,即实现自动化工厂 ( Factory Automation, FA)的目标。显然,FMS是在兼顾了数控机床灵活性好和 刚性自动生产线效率高两者优点的基础

25、上逐步发展起来的 ,原则上, FMS与单机加工和刚性自动生产线有着不同的适用范围。如果用FMS 加工单件,则其柔性比不上单机加工,且设备资源得不到充分利用;如 果用FMS大批量加工单一品种,则其效率比不上刚性自动生产线。因此, FMS的优越性是以多品种、中小批量生产和快速市场响应为前提的。 但是,FMS的柔性到底有多大,目前关于这方面的研究还比较少,本文 试图通过随机动态规划的方法,提出定量评价FMS的模型。7. 柔性制造系统调度自动化FMS调度的主要任务是在时间和空间上合理配置系统的有限资 源,以满足某些性能指标的要求。调度的目标是提高设备利用率,缩 短工件在系统中的驻留时间,减少在制品库存

26、量,提高生产率。调度问题的分类工件调度就是决定工件的加工顺序和各工件的开始加工时间。它 可分为三类:当各工件的加工路径一致时称为有序加工型 (Flow shop),若各工件的加工路径不一致则称为无序加工型(Job shop)。 若除具有无序加工的特点外,每个工件还具有不止一条加工路径则称 为柔性无序加工型(柔性Job shop)。根据加T-I-件的特点,也可将调 度阀题分为静态调度和动态调度问题静态调度是指所有待安捧加工的工件均处于特加工状态,因而进 行一次调度后,各工件的加工顺序都被确定,在以后的加工过程中就 不再改变。动态调度是指工件依次进入待加工状态,各种工件不颧进入系统 接受加工,同时

27、完成加工的工传又不断离开,不断地进行调度实际 的FMS调度问熙多是柔性Job shop型,而且往往是动态的。柔性制造系统调度问题的描述由于FMS调度问题的复杂性,不同的研究者可以从不同角度来研 究某一方面的问题,对具体问题的描述也不完全相同。典型的FMS调 度问题的描述是:有m台不同机床,每台机床可以加工工件的若干操 作,并且在不同机床上这些操作可以不同.有n个不同类墅的工件需 要加工,每个工件又有若干操作,要求将这11个工件合理地分配到各 机床,并合理安捧工件的加工次序和时间,使约束条件被满足,同时 使一些性能指标得到优化。柔性制造系统调度问题的特点FMS调度有以下几个特点: 复杂性:FMS

28、中工件、机床、缓存和搬运系统之间相互影响、 相互作用。每个工件又要考虑它的加工时间、安装时阅和操作顺序等 医素,因而相当复杂。调度问题是在等式或不等式约束下求指标的优 化,在计算重上往往是NP.完全问匮、使得一些常规的方法无能为力。 随机性:FMS中有很多随机和不确定因素,如工件到达时间的 不确定性,实际工件的加工时间也有一定的随机性。而且系统中常有 突发偶然事件,如机床出故障,临时下达任务等。 多约束:FMS中资源的数量、缓存的容量、工件到期以及工件 的操作顺序等都是约束。此外还有一些人为的约束,如要求各机床上 的负荷要平衡等等。 多目标:调度的目标很多,可将目标分为三类: 基于工件加工完成

29、时间的目标、基于工件到期时间的目标和基于生产成本的目标.实际FMS调度往往是多目标的,而且这些目标之间 往往有冲突。柔性制造系统动态调度的一般方法FMS中的调度问题实质上是一个动态问题,可以看作是一个按时 问推进的详细的机床、运输设各和其它支持设备的调度。它是在生产 计划已经完成,系统投入运行后应该完成的任务FMS的调度问题主要包括工件调度、托盘或夹具调度、机床调度 和自动导引小车(Automated Guided Vehicles, AGV)调度。有时候也 包括动态刀具调度。由于FIVIS的结构各不相同,因此用于FMS的调度 方法很多,也很不一致,没有一个统一的描述。但就其采用的具体调 度策

30、略而言,基本上可以分为三类: 周期调度策略。在每个生产周期开始前预调度好各种设备,规 定其在未来时问璧的动作,当生产周期开始时,按调度结果执行。 连续调度策略。每当出现一个使系统状态发生变化的事件时 (例如“工件到达斗、加工完成”),调度系统设备。使系统得到最优 的调度。 混合调度策略。在正常工作周期,系统采用周期调度策略(或 称为批调度);在系统出现意外时,采用连续调度策略。尽管调度是指在砖阅意义上的所有系统资源的定位、分配和处理,然而,实际FMS的调度主要是调度机床上的工件,如何运送各类工件。这里阐述一种 事件驱动型的动态调度方法。这种方法同时调度加工和搬运子系统, 它需娶完成以下任务:

31、调度AGV系统l 调度机床及工件; 处理意外事故时的现场调度。所谓事件驱动是指调度算法递阶地利用与工件和系统 (机床与AGV)等有关的信息,以事件的变化来推动算法的运行,这是一个在线 的动态调度算法。它定义的事件主要有四类;(a)“某机床正在如工一个工件”称为一个加工事件;(b)“某工件产生或在某机床上加工完毕,需要送到某工位”称 为一个运输事件;(c)“系统发生意外事故”称为异常事件:(d)“系统从意外事故恢复正常”称为修复事件。 该调度算法主要处理机床、AGV年和意外事故的调度。8、柔性制造方法1、细胞生产方式与传统的大批量生产方式比较,细胞生产方式有两个特点,一个 是规模小(生产线短,操

32、作人员少),另一个是标准化之后的小生产 细胞可以简单复制。由于这两个特点,细胞生产方式能够实现:(1)简单应对产量的变化,通过复制一个或以上的细胞就能够 满足细胞生产能力整数倍的生产需求;(2)减少场地占用,细胞是可以简单复制的(细胞生产线可以 在一天内搭建完成),因此不需要的时候可以简单拆除,节省场地;(3)每一个细胞的作业人数少,降低了平衡工位间作业时间的 难度,工位间作业时间差异小,生产效率高;(4)通过合理组合员工,即由能力相当的员工组合成细胞,可 以发挥员工最高的作业能力水平。如果能够根据每一个细胞的产能给 予相应的奖励,还有利于促成细胞间的良性竞争。细胞生产线的形式 是多样的,有0

33、形,也有U形,有餐台形,也有推车形等等。2、一人生产方式我们看到过这样的情形,某产品的装配时间总共不足10 分钟, 但是它还是被安排在一条数十米长的流水线上,而装配工作则由线上 的数十人来完成,每个人的作业时间不过10、20 秒。针对这样一些 作业时间相对较短、产量不大的产品,如果能够打破常规(流水线生 产),改由每一个员工单独完成整个产品装配任务的话,我们将获得 意想不到的效果。同时,由于工作绩效(品质、效率、成本)与员工 个人直接相关,一人生产方式除了具有细胞生产的优点之外,还能够 大大地提高员工的品质意识、成本意识和竞争意识,促进员工成长。3、一个流生产方式 一个流生产方式是这样实现的,

34、即取消机器间的台车,并通过合 理的工序安排和机器间滑板的设置让产品在机器间单个流动起来。它 的好处是:(1)极大地减少了中间产品库存,减少资金和场地的占用;(2)消除机器间的无谓搬运,减少对搬运工具的依赖;(3)当产品发生品质问题时,可以及时将信息反馈到前部,避 免造成大量中间产品的报废。一个流生产方式不仅适用于机械加工, 也适用于产品装配的过程。4、柔性设备的利用 一种叫做柔性管的产品(有塑胶的也有金属的)开始受到青睐。 从前,许多企业都会外购标准流水线用作生产,现在却逐步被自己拼 装的简易柔性生产线取代。比较而言,柔性生产线:首先可降低设备投资 70-90%以上, 其次,设备安装不需要专业

35、人员,一般员工即可快速地在一个周 末完成安装,第三,不需要时可以随时拆除,提高场地利用效率。5、台车生产方式 我们经常看到一个产品在制造过程中,从一条线上转移到另一条 线上,转移工具就是台车。着眼于搬动及转移过程中的损耗,有人提 出了台车生产线,即在台车上完成所有的装配任务。6、固定线和变动线方式 根据某产品产量的变动情况,设置两类生产线: 一类是满足某一相对固定最的固定生产线, 另一类是用来满足变动部分的变动生产线。 通常,传统的生产设备被用作固定线,而柔性设备或细胞生产方 式等被用作变动生产线。为了彻底降低成本,在日本变动线往往招用 劳务公司派遣的零时工(Part-Time)来应对,不需要

36、时可以随时退 回。柔性制造总的趋势是,生产线越来越短,越来越简,设备投资越 来越少;中间库存越来越少,场地利用率越来越高,成本越来越低; 生产周期越来越短,交货速度越来越快;各类损耗越来越少,效率越 来越高。可见,实现柔性制造可以大大地降低生产成本,强化企业的 竞争力。既然柔性制造是一种全新的和高境界的制造理念,因此它值 得我们以持续改善的精神去思考去创造。柔性制造系统 (FMS) 是一种适用于中小批量多品种零件生产的 自动化加工系统。FMS将自动化、柔性有机结合在一起,既能够有效 地提高生产效率,又能够在较短的时间内改变产品的生产品种, 及时 适应市场变化的需求。要充分体现FMS的优越性能,

37、要求FMS控制系 统能够制订优化的生产计划与调度方案 , 在生产过程的控制中, 能 够跟随生产环境变化进行最优的动态调度。然而, 加工过程中各种资 源、机床设备的加工能力等约束条件, 生产过程所追求的多优化目标, 如加工费用最少、加工时间最短、机床利用率最高或者在制品最少等, 以及FMS生产过程中活动的并行性、状态的非确定性和生产任务的可 变性,使FMS的优化控制成为制约系统性能的关键之一。目前FMS优 化控制的研究多限于对某一任务的优化 , 而未考虑对全局或整体控 制的影响和效果。本文对FMS优化控制所采用的主要优化方法进行了 综合评价与分析,并指出优化的FMS控制必须是多智能模块的有机 结

38、合。9. 基于传统优化理论的计划与调度优化的生产计划和调度是FMS优化运行的关键,计划与调度研究 的内容集中在如下两个方面:一是如何统筹安排生产任务, 以尽量少的资源、时间或费用来完 成它;二是利用一定的资源在一定时间范围内完成尽可能多的生产任 务。实际上, 这是一个问题的两个方面, 都是寻求问题的整体目标最 优,最早应用于求解FMS优化目标的是基于传统优化理论的各种数 学方法, 如整数规划、多目标优化和动态规划方法。(1) 整数规划整数规划将生产环境与资源限制作为约束条件,将要求解的优化 目标表示为一组未知的线性函数, 根据问题的性质求目标函数的最 大或最小值。整数规划的主要算法如分枝定界、

39、割平面法和0 1 整 数规划等都在FMS计划与调度中得到应用。(2) 多目标优化多目标优化方法同时考虑不同目标的共同作用。对于给定的多个 优化目标按照各个目标的重要程度,分别乘以不同的权系数, 然后相 加作为目标函数, 再对此目标函数在多目标的约束集合上求最优解; 也可以选择一个优化目标作为主要目标 , 而把其它目标作为约束处 理, 转化成一个在新的约束条件下, 求主要目标的单目标最优化问 题。(3) 动态规划由于FMS运行是随时间而变化的活动过程,系统运行中任何约 束条件的改变, 都可能使用前述优化方法产生的最优解失效。利用动 态规划方法,把FMS运行按时间过程划分成若干个相互联系的阶段,

40、列出各阶段决策过程的函数方程, 并利用动态规划的最优化原理进 行求解, 使整个过程的总效果达到最优。这种方法甚至对于有些与时 间因素无关的静态多变量的决策问题, 也可以人为地列入时间因素, 化为多阶段决策过程问题。如利用动态规划求解FMS的资源分配问题, 把资源分配给一个或几个使用者的每一个过程作为一个阶段 , 利用 动态规划方法进行求解。从在FMS中的应用来看,整数规划的方法发 展成熟、相对简单, 但要求约束条件必须相容, 否则就得不到问题的 可行解; 多目标优化能够体现不同目标的重要程度 , 但多目标决策 通常只能寻找满足约束条件的满意解 ; 动态规划是将求解问题分解 成多阶段进行, 使复

41、杂问题简化, 递推求解过程中可以利用实际经 验, 提高求解效率。但动态规划的状态变量必须满足无后效性, 使其 不仅依赖状态转移规律 , 还依赖于允许决策集合和指标函数结构而 降低了它的通用性。制约传统优化理论在FMS中应用的主要因素是在 实际的生产系统中, 特别是在动态多变的生产环境下 , 难以建立准 确约束条件下的数学模型, 同时优化计算时间也随问题规模增大呈 指数增加。目前各种智能优化控制方法正逐渐取而代之, 但传统优化 理论的思想仍然是FMS各类优化方法的指导与评价准则。10基于人工智能的FMS调度与控制研究结果表明,在FMS运行控制中,有经验的管理人员与控制 决策, 在相同的条件下以不

42、同目标运行的结果都优于单纯按数学优 化策。FMS 优化控制的发展方向是智能控制 , 人工智能和神经网络在 FMS各单项优化控制的研究中已经取得许多成果,但对FMS整体优 化的研究还刚刚起步。FMS要求控制系统在有限的资源和生产能力约 束下, 能够有效地管理、协助和控制各项生产活动,具有对不同生产 状态和不同的生产环境的适应性。单一的控制模块难以胜任所有的控 制任务, 单一智能模块不具备足够的知识和能力在要求的时间内解 决所有的控制问题,也难以取得FMS整体优化的控制效果。多智能模 块或者不同智能方法相结合是实现FMS整体优化的有效方法,将专家 系统和优化算法相结合构成级联控制结构 , 专家系统

43、根据生产环境 和实时生产数据, 选择不同的模块和算法求解优化问题 , 评估求解 结果。若结果满意, 作为控制命令传送到生产设备, 否则重新选择算 法模块。Luise. R利用专家系统与神经网络结合,实现集成的智能调 度。利用不同智能模块集成实现FMS控制的整体优化性能,集成应满 足如下条件: 智能控制系统划分使每一个控制任务至少被一个智能模块覆 盖,所有智能模块功能形成有整体效益的智能控制系统。 系统可以通过调整智能模块的行为朝着一个目标来增加协作 程度。 能够提供关于智能行为的预测 , 从而增加各个模块之间的协 作程度。我们提出利用人工智能的启发式算法、专家系统和神经网络相结合来实现FMS整

44、体优化控制。控制系统利用产生式规 则和启发式推理控制模块, 完成资源和任务校核、负荷初步平衡任务; 采用基于知识的调度专家系统, 在资源、生产能力等约束条件下,完 成排序和零件加工路径确定等工作,实现优化的生产预调度。在FMS 正常生产过程, 按照预调度给定的方案驱动系统运行; 当系统出现 资源延误或插入急需加工的零件或生产设备发生故障等非正常生产 状态, 采用启发式推理模块和多个神经网络控制模块来完成 FMS 的 动态调度。给定的优化目标是整个控制系统的优化准则, 不同智能方 法和模块之间的有机结合依赖于共享的信息和状态知识。控制系统能 够根据生产数据自动识别生产环境和状态 , 并激发不同的智能控制 模块。因此在有限资源和动态变化的生产环境中, 也能够取得整体较 优的生产运行结果。优化控制是提高FMS性能的主要因素。本文详细分析和研究了传 统的优化理论、人工智能和神经网络在FMS控制中应用的适应性及各 自的特点。不同的方法有不同的优势和应用范围, 单一控制模块甚至 单独一种智能方法都难以胜任FMS所有的控制任务。应用各种方法实 现FMS单项控制任务的优化已经取得很大的成绩,今后研究工作的 重点应放在研究不同智能方法和不同模块的共同作用下的优化控制, 解决智能模块间的不确定性和可能出现的冲突 , 在多智能模块的有 效集成下,实现FMS控制的整体优化。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。