供应链管理实务3

供应链管理实务3

《供应链管理实务3》由会员分享,可在线阅读,更多相关《供应链管理实务3(8页珍藏版)》请在装配图网上搜索。

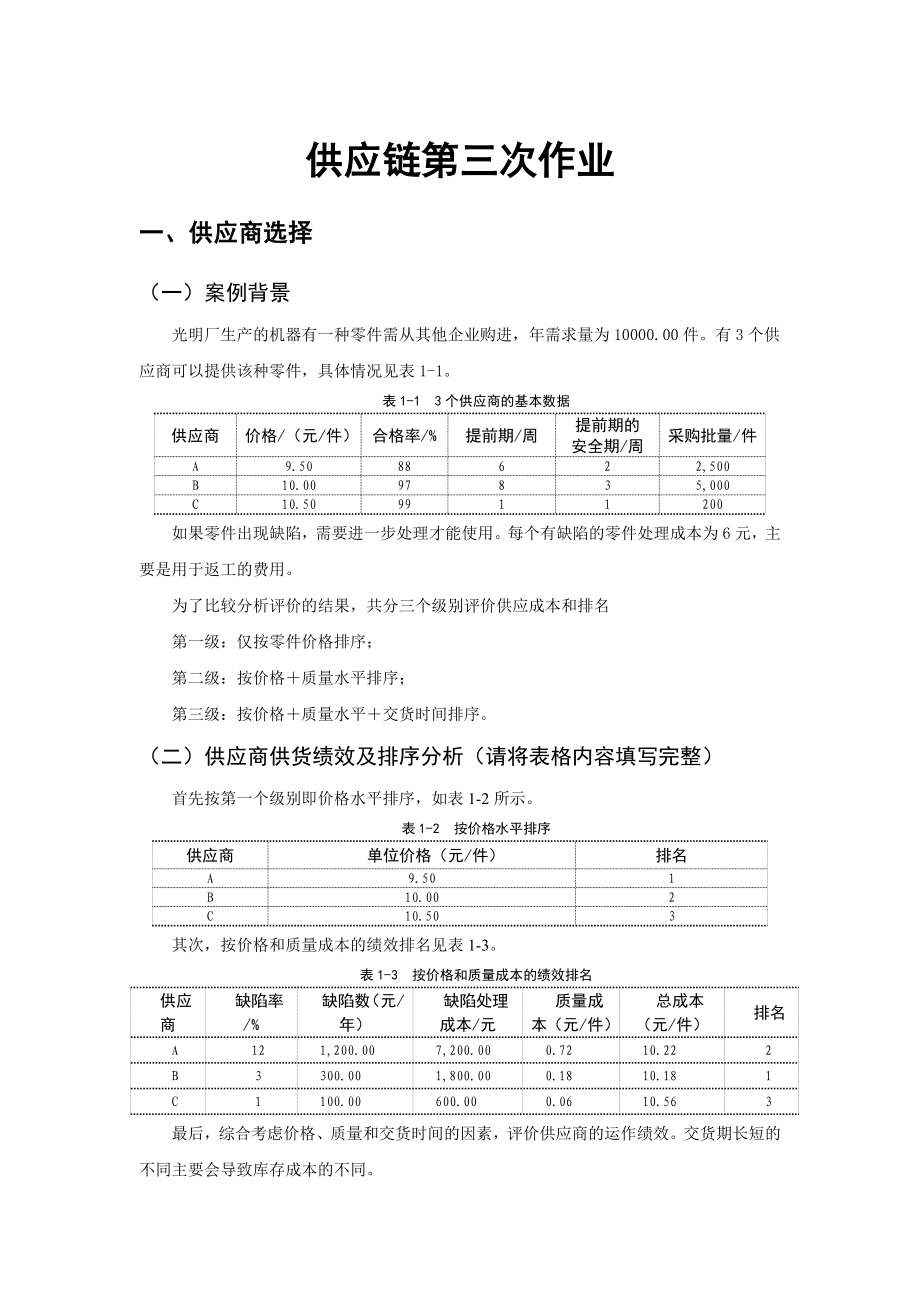

1、供应链第三次作业一、供应商选择(一)案例背景光明厂生产的机器有一种零件需从其他企业购进,年需求量为10000.00件。有3个供应商可以提供该种零件,具体情况见表1-1。表1-1 3个供应商的基本数据供应商价格/(元/件)合格率/%提前期/周提前期的安全期/周采购批量/件A9.5088622,500B10.0097835,000C10.509911200如果零件出现缺陷,需要进一步处理才能使用。每个有缺陷的零件处理成本为6元,主要是用于返工的费用。为了比较分析评价的结果,共分三个级别评价供应成本和排名第一级:仅按零件价格排序;第二级:按价格质量水平排序;第三级:按价格质量水平交货时间排序。(二)

2、供应商供货绩效及排序分析(请将表格内容填写完整)首先按第一个级别即价格水平排序,如表1-2所示。表1-2 按价格水平排序供应商单位价格(元/件)排名A9.501B10.002C10.503其次,按价格和质量成本的绩效排名见表1-3。表1-3 按价格和质量成本的绩效排名供应商缺陷率/%缺陷数(元/年)缺陷处理成本/元质量成本(元/件)总成本(元/件)排名A121,200.007,200.000.7210.222B3300.001,800.000.1810.181C1100.00600.000.0610.563最后,综合考虑价格、质量和交货时间的因素,评价供应商的运作绩效。交货期长短的不同主要会导

3、致库存成本的不同。我们用下列方式计算考虑提前期和安全的库存量安全库存(SS)=Ks式中:K根据质量可靠性(95%)确定的系数,取K=1.64;s标准偏差,在这里取s=80,即每周的零件数量偏差为80件;LT交货提前期;LTS交货提前期的安全期。下面以供应商A为例计算库存相关费用SS=1.6480=371(件)则库存物资的价值为:3719.50=3525(元)供应商A要求的订货批量为2500件,由订货批量引起的成本为(2500/2)9.50=11875(元)用于预防有缺陷零件的成本是根据缺陷率和零件的总的库存价值计算的,即(3525+11875)12%=1848(元)综合以上结果,得到表1-4。

4、 表1-4 按各项指标综合比较供应商提前期引起的库存价值/元批量引起的库存价值/元总库存价值/元年缺陷零件造成的费用/元实际总库存成本/元A3,525.0011,875.0015,400.001,848.0017,248.00B4,351.4125,000.0029,351.41880.5430,231.95C1,948.221,050.002,998.2229.983,028.20与零件库存有关的维持费用,如房屋租赁费、货物保险费等,按库存价值的25%计算(这个系数根据企业的不同而不同),计算结果见表1-5。表1-5 与零件库存有关的维持费用供应商实际总库存价值/元维持费用/元单位零件成本(

5、元/件)A17,248.004,312.000.43B30,231.957,558.000.76C3,028.20757.050.08 那么,根据价格、质量成本、交货期的综合评价结果如表1-6所示表1-6 综合评价结果供应商价格(元/件)质量成本交货期成本总成本(元/件)排名A9.50.720.4310.652B100.180.7610.94 3C10.50.060.08 10.64 1(三)结论结论已经很明显。通过对三家供应商的供货运作绩效的综合评价,在价格、质量、交货时间及订货批量方面,供应商C最有优势,最后选择供应商C为供应链上的合作伙伴。二、库存管理及合同拟定业务1.基本资料某企业有1

6、1类库存物料品种和库存资金一览表。试用ABC法对库存物料进行分类并且写出相应管理的策略。(要求作图)表2-1 库存物料品种和库存资金一览表物 料品种数量(件)库存金额(万元)1、钢材717448.62、建材430111.33、配套件14237944、化工原料50039.15、标准件172229.36、杂品6213227、工具153022.18、电工材料111421.59、汽车配件189014.810、劳保用品22114.011、齿轮10508.3合 计112181825.0物料品种数量与库存金额表2-2如下表2-2 物料品种数量与库存金额物 料品种数量(件)品种比率品种累计比率库存金额(万元)

7、库存比率库存累积比率1、钢材71712.712.7448.643.543.52、建材4306.419.1111.324.668.13、配套件14235.524.679417.685.74、化工原料5003.828.439.16.191.85、标准件17224.532.929.32.193.96、杂品62115.448.33221.695.57、工具153013.661.922.11.296.78、电工材料11149.971.821.51.297.99、汽车配件189016.888.614.80.898.710、劳保用品221290.614.00.899.511、齿轮105091008.30.5

8、100物料与价值累计比率图(ABC分析图)如下:(请将分析图做出)图2-1 物料与价值累计比率图根据分类标准,得表04如下表2-3 物料分类图内 容分 类价值数量物料A类60%80%15%20%1,3B类20%30%20%30%6C类15%20%60%80%2,4,5,7,8,9,10,11管理策略:(1) 对A类存货的控制,要计算每个项目的经济订货批量和订货点,尽可能适当增加订货次数,以减少存货积压,也就是减少其昂贵的存储费用和大量的资金占用;同时,还可以为该类存货分别设置永续盘存卡片,以加强日常控制。(2) 对B类存货的控制,也要事先为每个项目计算经济订购批量和订货点,同时也可以分项永续盘

9、存卡片来反映库存动态,但要求不必像A类存货那样严格,只要定期进行概括性的检查就可以了,以节省存储和管理成本。(3) 对于C类存货的控制,由于它们为数众多,而且单价又很低,存货成本也较低,因此,可以适当增加每次订货数量,减少全年的订货次数。对这类物资日常的控制方法,一般可以采用一些较为简化的方法进行管理。常用的是“双箱法”。就是将某项库存物资分装两个货箱,第一箱的库存量是达到订货点的耗用量,当第一箱用完时,就意味着必须马上提出订货申请,以补充生产中已经领用和即将领用的部分。 2.如果钢材主要是圆钢和槽钢,请分别按五种规格模拟完成下表2-4。表2-4 物料表品名种类材质规格(mm)产地(厂家)参考

10、价格圆钢20#304L1885宝钢600035#304L4585宝钢,鞍钢420040#304L2085莱钢500045#304L1885莱钢390050#304L2085莱钢4800槽钢5#Q23550374.5武钢36006#Q23563404.8武钢3500 8#Q23580435鞍钢360010#Q235100485.3马钢,莱钢300012#Q235120535.5马钢3100三、试比较供应商管理、联合库存管理、多级库存管理的作用和特点以及适应的条件 内容分类供应商管理联合库存管理多级库存管理作用1.提升客户的最大满意度2.降低公司的成本3.企业整体“流程品质”最优化1.减少物流环节

11、,降低物流成本2.提高了供应链的整体工作效率。3.消除了供应链环节不确定性和需求信息扭曲现象4.为其他科学的供应链管理创造条件1.库存成本最低2.能够对整个供应链系统的运行有一个较全面的掌握3.能够协调各个节点企业的库存活动4.为供应链成员间更为紧密的沟通协作5.提供了一个技术标准和操作平台特点1.顾客权力,不断增加的顾客权力2.长期定位,提高单个公司和供应链的长期绩效3.杠杆技术,计算能力和互联网促成的变化4.跨组织沟通的增强5.库存控制,库存控制范畴下的各种活动组织间协作1.多级别、多库存点2.改善供应链的运作效率3.降低成本与风险,改善客户服务水平1.多级库存优化与控制是对供应链资源的全

12、局性优化2.检查供应链整体环境下的某级库存状态适应的条件必须拥有一个良好的信息沟通平台,需要在原有企业拥有的EDI的基础上,重新整合原有的EDI资源来够建一个适合于供应商管理库存的信息沟通系统解决供应链系统中由于各节点企业的相互独立库存运做模式导致的需求放大现象,提高供应链的同步化程度的一种有效方法中小企业,作为核心企业对供应链系统的库存进行控制,协调上游与下游企业的库存活动四、配送方案设计基本资料某钢铁公司的在株洲设立了一个地区配销中心,负责该地区的产品分销配送业务,公司物流管理人员通过对分销物流系统总成本的计算,确定配销中心向工厂补货提前期为2周,补货经济批量为200吨/次,配送货提前期为

13、一周,产品生产提前期为1周,配销中心计划编制周期公司规定统一为8周,公司为防止销售短档设定配销中心安全库存为200吨,先通过订单分析与销售预测得知配销中心某计划期各客户需求情况如表1,同时计划期初库存与工厂补货在途也得知如表4-1。表4-1 配销中心需求与库存处理逻辑表需求量P041.58P11.7812P20.96134P31.471595P42.41016181612P5表4-2 第六周客户要货需求情况及配销中心与客户、客户与客户之间的运输距离表补货批量200吨;送货提前期1周;补货提前期2周;安全库存200吨前一个DRP计划期DRP1 计 划 周 期周 次12345678客户需求计划20

14、025010010015047.950200工厂补货在途200计划期末库存300300250350250300252.1202.1202.1计划应到补货200200200200计划向工厂补货200200200配送货计划25010010015047.950200要求完成:试编制计划期该配销中心的配送计划与补货计划、制造公司的针对该地区销售需求的产品生产计划。解:由题可知以下条件:配销中心的向工厂补货提前期为2周,补货经济批量为200吨/次,配送货提前期为1周,产品生产提前期为1周。下面是8周的计划期的编制:第一周:前一个DRP计划期末库存为300,需求量是200,工厂补货在途200第一周计划期末

15、库存=300+200200=300 配送货计划250第二周:需求量是250 送货后安全库存小于200,所以第二周的计划应到补货应该为200在第二周的前面2周即上一个DRP的第八周的计划向工厂补货为200第二周计划期末库存=300+200-250=250 配送货计划100第三周: 需求量100 送货后安全库存小于200,所以第三周的计划应到补货为200,第一周的计划向工厂补货为200第三周计划期末库存=350 配送货计划100第四周: 需求量100第四周计划期末库存= 350-100=250 配送货计划150第五周: 需求量150 送货后安全库存小于200,所以第五周的计划应到补货为200,第三周的计划向工厂补货为200第五周计划期末库存=300 配送货计划47.9第六周: 需求量47.9第六周计划期末库存=252.1 配送货计划50第七周: 需求量50第七周计划期末库存=202.1 配送货计划200第八周: 需求量200 送货后安全库存小于200,所以第八周的计划应到补货为200,第六周的计划向工厂补货为200 第八周计划期末库存=202.1

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 沪教牛津英语六年级上册Module3单元全套ppt课件

- 沪科版《声音的产生与传播》ppt课件

- 店铺数据分析课件

- 美国研究文献资源指南.课件

- 绿色夏天清新汇报课件

- 美食咖啡下午茶餐饮课件

- 微生物学实验-1-口腔微生物的染色观察与显微镜油镜的使用;细菌的革兰氏染色教学课件

- 沪教版(上海)七年级数学第二学期ppt课件152(2)直角坐标平面内点的运动

- 店铺报告模本教学课件

- 民兵组织建设课件

- 沪教版(上海)七年级数学第二学期ppt课件152(1)直角坐标平面内点的运动

- 沪教版牛津英语小学二年级上学期期末复习句型课件

- 沪教版地理七年级上册42黄河课件

- 沪教版五年级数学下册《正方体、长方体的表面积2》ppt课件

- 微生物学基础知识培训课件