中间包干式料专用环保脱模剂的研制

中间包干式料专用环保脱模剂的研制

《中间包干式料专用环保脱模剂的研制》由会员分享,可在线阅读,更多相关《中间包干式料专用环保脱模剂的研制(3页珍藏版)》请在装配图网上搜索。

1、 中间包干式料专用环保脱模剂的研制 严培忠,唐宁,吴开道,翁小燕,潘晶锦(浙江红鹰集团股份有限公司,浙江 湖州313000)摘 要:以滑石粉、轻质碳酸钙粉、少量鳞片石墨以及乳化剂、膨松剂、快干剂为原料,采用在300强烈分解的多羟基糖类为结合剂,研制出一种中间包干式料专用环保脱模剂。研制的脱模剂涂刷容易,脱模方便,易于清理,不损伤干式料层,干燥时间短,成浆存放时间长,且在300400烘烤时不产生污染烟气。关 键 词:脱模剂;环保;多羟基糖类0 前 言中间包干式料因其使用寿命长,施工方便,适于快速烘烤,翻包容易等特点,已在国内大规模运用,且目前正向无碳、环保方向发展。部分环保型干式料的使用寿命已达

2、到或接近酚醛树脂结合干式料的,也做到了不排放有害烟雾的目的。目前的干式料在振动成型后脱模时大都使用机油、机油+石墨或黄油等作为脱模剂,这不仅消耗了可贵的石油资源,也对环境造成了污染,因此,为进一步完善中间包耐火材料的无害化,研发了中间包干式料专用环保型脱模剂。l研制思路根据中间包干式料脱模剂的使用过程,良好的脱模剂应具备以下特点:涂刷容易,干燥时间短;料浆稳定性好,填料不易下沉;常温干燥后强度适宜,不易脱落;300左右模层强度下降到最低,脱模效果良好;对金属内模无腐蚀,脱模后脱模剂不与内模发生粘连,容易清理;为水性涂料,且对环境及操作人员友好。2试验21原料及试验配比根据脱模剂应具备的特点,采

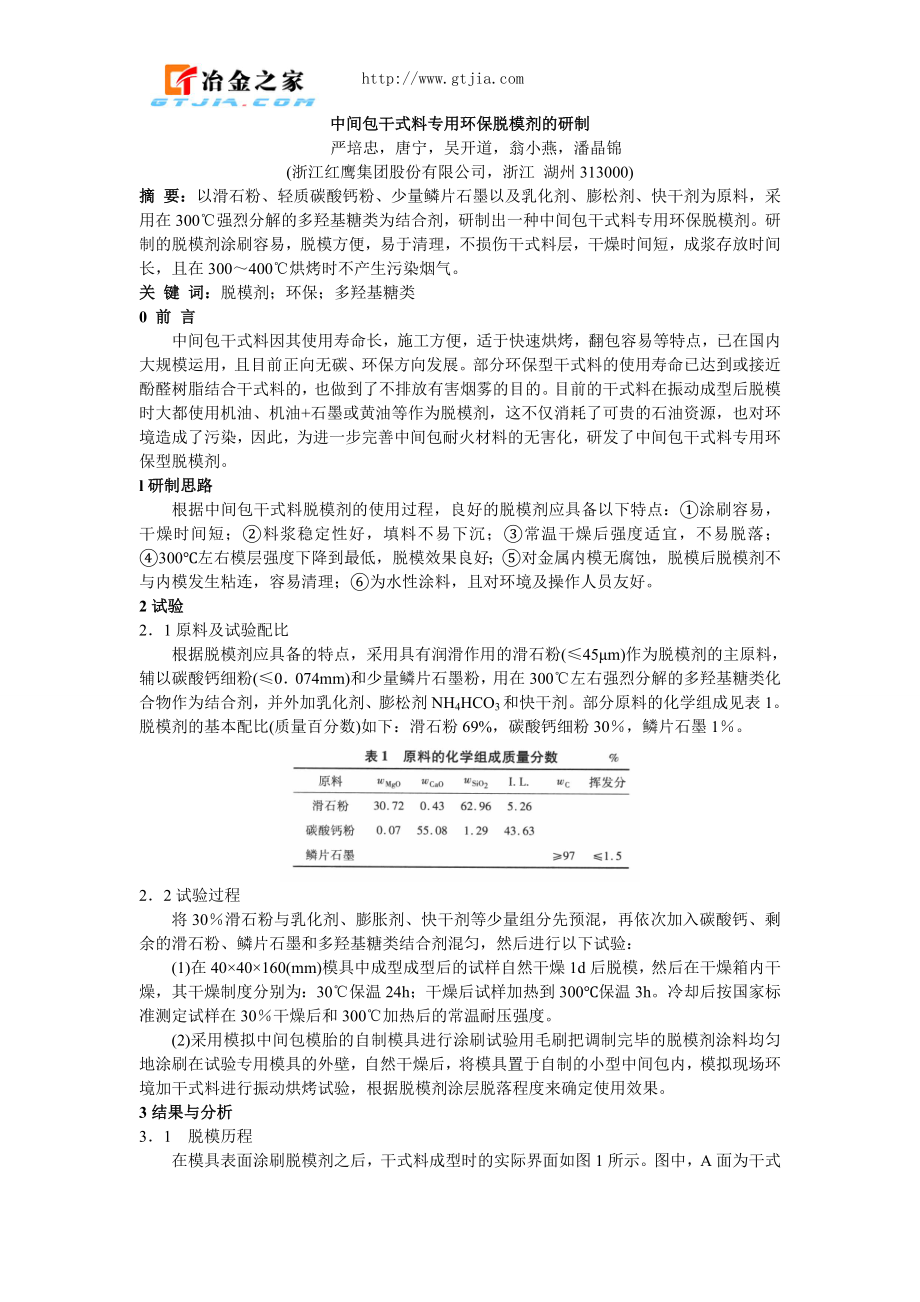

3、用具有润滑作用的滑石粉(45m)作为脱模剂的主原料,辅以碳酸钙细粉(0074mm)和少量鳞片石墨粉,用在300左右强烈分解的多羟基糖类化合物作为结合剂,并外加乳化剂、膨松剂NH4HCO3和快干剂。部分原料的化学组成见表1。脱模剂的基本配比(质量百分数)如下:滑石粉69%,碳酸钙细粉30,鳞片石墨1。22试验过程将30滑石粉与乳化剂、膨胀剂、快干剂等少量组分先预混,再依次加入碳酸钙、剩余的滑石粉、鳞片石墨和多羟基糖类结合剂混匀,然后进行以下试验:(1) 在4040160(mm)模具中成型成型后的试样自然干燥1d后脱模,然后在干燥箱内干燥,其干燥制度分别为:30保温24h;干燥后试样加热到300保

4、温3h。冷却后按国家标准测定试样在30干燥后和300加热后的常温耐压强度。(2) 采用模拟中间包模胎的自制模具进行涂刷试验用毛刷把调制完毕的脱模剂涂料均匀地涂刷在试验专用模具的外壁,自然干燥后,将模具置于自制的小型中间包内,模拟现场环境加干式料进行振动烘烤试验,根据脱模剂涂层脱落程度来确定使用效果。3结果与分析31 脱模历程在模具表面涂刷脱模剂之后,干式料成型时的实际界面如图1所示。图中,A面为干式料层与脱模剂的接触面,B面为脱模剂层,C面为脱模剂与模具的接触面。脱模剂层为凝聚层。脱模时,当A面和C面剥离时称为界面剥离,而在B面剥离时叫做凝聚剥离。由凝聚层引起的脱模,其脱模效果最好。32原料的

5、合理搭配滑石粉从滑腻感方面来考虑,适合用于作隔离材料;为了缩短涂层在常温下的干燥硬化时间,引入了碳酸钙细粉。滑石粉和碳酸钙粉作为主原料,有利于脱模剂的涂刷,不致于在涂层薄时发生断开现象,避免了涂刷返工问题。为确保良好的脱模效果,且考虑脱模后使内胎残层更容易清理,又引人了适量的鳞片石墨。石墨的引入量不宜过大,否则,脱模剂的加水量会明显提高,将导致脱模剂的常温干燥硬化时间延长。33结合剂的选择按脱模剂的脱膜历程分析,其结合系统最好是常温干燥后有一定强度,但加热到300左右强度尽可能消失,如此才能达到既轻松脱模又不黏模且不损坏干式料层的目的。无机结合剂一般随温度升高强度增加;而残碳量较高的有机结合剂

6、,尽管能部分分解,但仍有一定的残余强度,无法保证良好的脱模效果,因此选择在300左右强烈分解的多羟基糖类作结合剂。在脱模剂基本配比的基础上,分别用053(质量分数)的多羟基糖类结合剂替代滑石,其加入量对脱模剂耐压强度的影响如图2所示。 从图2可以看出,随着多羟基糖类结合剂加入量的增大,脱模剂涂层干燥和300烘烤后的耐压强度也相应增加。多羟基糖类结合剂的加入量过大,则烘烤后的残余强度也大,对顺利脱模不利。试验证实:脱模剂涂层的常温耐压强度只要保证在12MPa以上,就不会因干式料的振动施工而产生涂层脱落现象。因此,最终选择多羟基糖类结合剂的合适质量分数为1。由于多羟基糖类具有极少量的残碳率(23,

7、1000),因此涂层强度在300400烘烤时并没有完全消失,涂层达不到粉化的程度,还需配合加入05(外加,质量分数)的膨松剂NH4HCO3,来达到此效果。膨松剂在涂层烘烤时能分解完全,破环了脱模剂涂层的结构,从而提高了脱模效果。34脱模剂施工性能的优化341 乳化剂脱模剂加水搅拌存放一段时间后会发生沉降现象,再次使用必须再搅拌均匀,给施工带来不便。采用阴离子表面活性剂,可以使脱模剂搅拌后两天内不发生沉降。342快干剂喷雾铝粉遇水产生氢气,是比较常用的快干剂,对脱模剂的密度也不会产生较大影响。在合理的配比下,加铝粉的涂层硬化时间比不加的快35h。基本可以做到在胎模表面涂刷后2h即能进行干式料加料

8、的振动成型施工。虽然与油类脱模剂的即涂即用有一定差距,但也在施工人员的可操作范围之内。如果急用,可运用现场排风设施,在30min左右即可达到干燥的目的。4现场使用研制的环保型水性脱模剂在邯郸钢厂120tBOFLF单机单流薄板坯中间包干式料胎模上使用。其中间包形状为船形,容量38t,冶炼钢种为超低碳钢、低碳钢、中碳钢,脱模烘烤时间为4590 min(250300)。至2010年6月底,已成功涂刷脱模剂25t,没有发生过黏模现象;涂层的干燥硬化时间为1525h;脱模后内胎清理只需用棕刷轻轻擦拭即可;成型的干式料层表面光整,表层强度较好,大火烘烤没有发生塌落现象;烘烤成型时没有油烟挥发现象,对环境友好。5 结论(1) 利用滑石粉、碳酸钙粉及少量石墨粉作原料,多羟基糖类为结合剂配制出的水性脱模剂,脱模容易,不损坏干式料层,烘烤过程中不产生烟气,避免了对环境的污染。(2) 通过对结合剂的合理选择,膨松剂的引用,可以人为地控制干燥及300400烘烤强度,从而达到与油性脱模剂相同的脱模效果。(3) 添加乳化剂,可以延长水性脱模剂施工时的存放时间,保证搅拌后2天内不沉降。(4) 通过快干剂的使用,可以缩短干燥时间,最快在涂刷后15h就能安装内胎模成型。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。