口服液批生产记录.doc

口服液批生产记录.doc

《口服液批生产记录.doc》由会员分享,可在线阅读,更多相关《口服液批生产记录.doc(19页珍藏版)》请在装配图网上搜索。

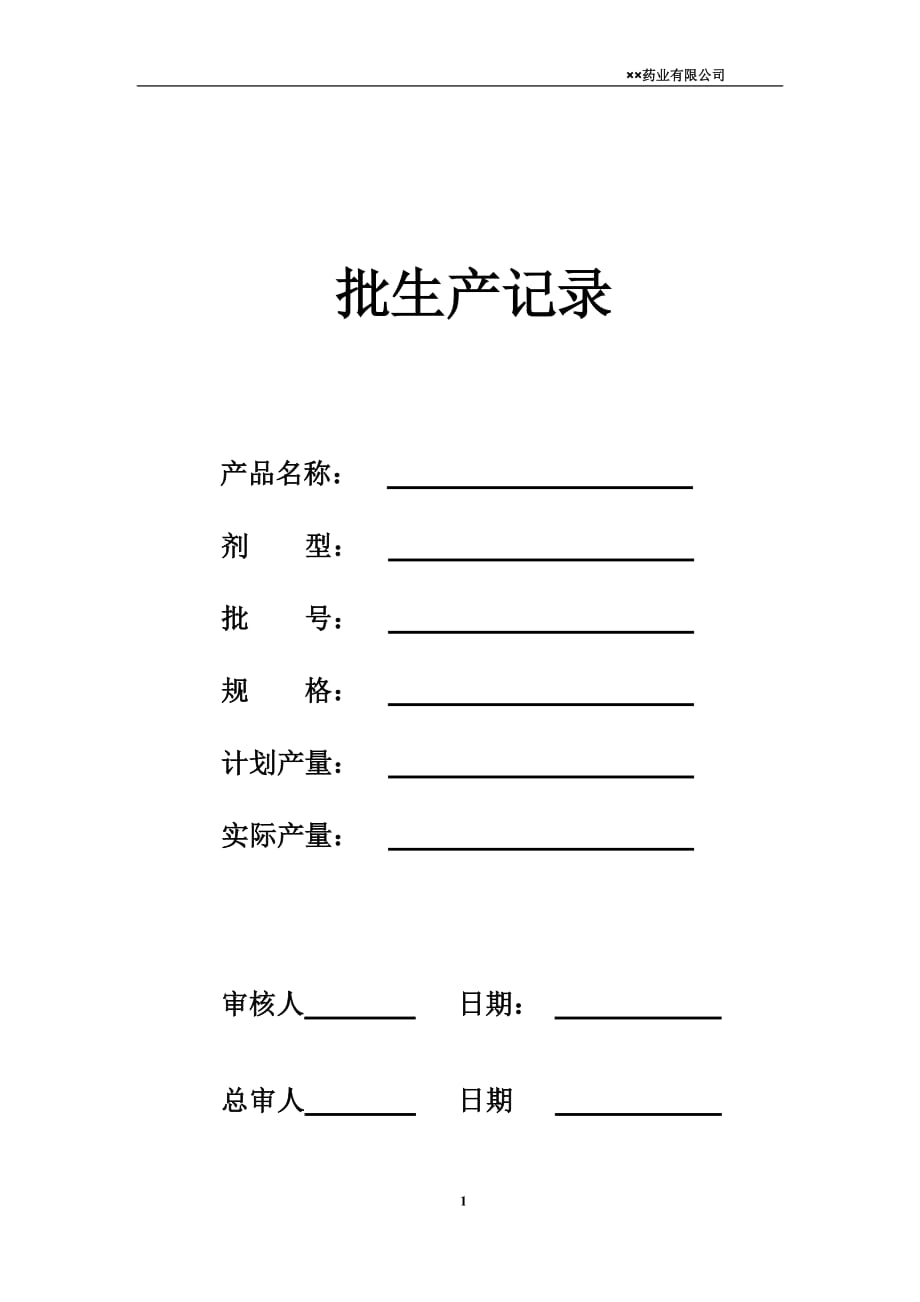

1、药业有限公司 批生产记录产品名称: 剂 型: 批 号: 规 格: 计划产量: 实际产量: 审核人 日期: 总审人 日期 批 生 产 指 令 单指令单号: 品名规格批号批量指令发布依据指令接收部门生产完成期限自 年 月 日 至 年 月 日发布人审核人指令发布日期年 月 日限额领料通知单原辅料名称编号/批号规格单位检验单号理论量实际量损耗率(%)备 注 称量岗位生产记录产品名称规格批 号计划产量生产日期生产前检查:符合的打“”,不符合的打“”,停止开工直至符合1.计量器具有合格证,并在有效期内 2.设备完好证及已清洁状态标志 3.容器具有已清洁状态标志 4.该岗位有清场合格证 5.岗位有生产状态卡

2、 6.物料已通过QA放行 7.岗位现场无上批生产遗留物 8.人员着装及卫生符合要求 检查人: 复核人:原辅料名称检验单号数 量原辅料名称检验单号数 量件 数称量人复核人备 注:清 场 记 录产品名称:岗位名称:操作项目清场要求实际操作生产结束、清场、清洁半成品入中间站按SOP操作进行清场室内无物料是 否操作人: 复核人:日期:设备、工具、操作台洁净是 否天花板清洁、无剥落物是 否墙面清洁、无剥落物是 否门窗清洁、明亮是 否地面清洁、无积水是 否地漏是否清洁是 否洁具是否清洁是 否现场整洁、码放规范是 否清洁合格证发放是 否清场结果QA: 日期: 备注:炼蜜岗位生产记录产品名称规格批 号计划产量

3、生产日期生产前检查:符合的打“”,不符合的打“”,停止开工直至符合1.计量器具有合格证,并在有效期内 2.设备完好证及已清洁状态标志 3.容器具有已清洁状态标志 4.该岗位有清场合格证 5.岗位有生产状态卡 6.物料已通过QA放行 7.岗位现场无上批生产遗留物 8.人员着装及卫生符合要求 检查人: 复核人:生产操作1.执行电加热锅操作规程、和电加热锅清洁规程、2.依据该产品生产工艺规程要求炼蜜操作要点1.将生蜜加入电加热锅中,开启加热锅。2.搅拌加热至105-115,含水量在20%以上,色泽无明显变化稍有粘性,取出34号筛网滤过备用。生蜜数量 Kg炼蜜温度()炼蜜时间筛网目数炼蜜数量 Kg收率

4、(%)=炼蜜数量/生蜜数量100%=质量监控结论结论QA日期生产过程异常情况: 无 有 生产过程偏差处理管理规程处理并附相应记录备注:配液岗位生产记录产品名称规格批 号计划产量生产日期生产前检查:符合的打“”,不符合的打“”,停止开工直至符合1.计量器具有合格证,并在有效期内 2.设备完好证及已清洁状态标志 3.容器具有已清洁状态标志 4.该岗位有清场合格证 5.岗位有生产状态卡 6.物料已通过QA放行 7.岗位现场无上批生产遗留物 8.人员着装及卫生符合要求 检查人: 复核人:生产操作1.执行配液罐操作规程和电加热锅清洁规程、2.依据该产品生产工艺规程要求操作要点1. 将浸膏加入配液罐中。2

5、. 将山梨酸加入95%乙醇中搅拌溶解,备用。3. 将3倍量纯化水、山梨酸、炼蜜一次加入配液罐中,搅拌30分钟。4. 补充纯化水至标准量冷藏24h待过滤清膏数量数量(kg)纯化水量数量(kg)山梨酸数量(g)95%乙醇数量(g)是否全部溶解是否炼蜜数量(kg)纯化水补充量(kg)搅拌时间时 分 时 分配液总量L操作人复核人日期质量监控结论结论QA日期生产过程异常情况: 无 有 生产过程偏差处理管理规程处理并附相应记录备 注:过滤岗位生产记录产品名称规格批 号计划产量生产日期生产前检查:符合的打“”,不符合的打“”,停止开工直至符合1.计量器具有合格证,并在有效期内 2.设备完好证及已清洁状态标志

6、 3.容器具有已清洁状态标志 4.该岗位有清场合格证 5.岗位有生产状态卡 6.物料已通过QA放行 7.岗位现场无上批生产遗留物 8.人员着装及卫生符合要求 检查人: 复核人:生产操作1.执行板框式过滤器操作规程板框式过滤器清洁规程2.依据该产品生产工艺规程要求操作要点抽取冷藏后静置液,过滤至储罐中。过 滤滤前药液量 L滤后药液量 L可收集损耗液量 L滤过后药液检查方法:取药液约50ml置量筒中于自然光下或灯检箱下观察滤液是否为棕色液体,无肉眼可见外来杂质 是 否物料平衡=100%滤后药液量+可见损耗液量滤前药液量 = ( 标准范围99%100%)滤后总量L操作人复核人日期质量监控结论结论QA

7、日期生产过程异常情况: 无 有 生产过程偏差处理管理规程处理并附相应记录备 注:洗瓶、烘干灭菌、灌装岗位生产记录产品名称规格 批 号计划产量生产日期生产前检查:符合的打“”,不符合的打“”,停止开工直至符合1.计量器具有合格证,并在有效期内 2.设备完好证及已清洁状态标志 3.容器具有已清洁状态标志 4.该岗位有清场合格证 5.岗位有生产状态卡 6.物料已通过QA放行 7.岗位现场无上批生产遗留物 8.人员着装及卫生符合要求 检查人: 复核人:生产操作1.执行洗瓶、烘干、灌装操作规程洗瓶、烘干、灌装清洁规程2.依据该产品生产工艺规程要求洗瓶操作人复核人操作要点1. 用直线式瓶内外清洗机分别经饮

8、用水、纯化水、压缩空气吹干2. 洗后瓶壁应无清洁彻底,无色点、纤维、玻璃屑等异物。结果记录清洗后瓶内外壁清洁度是否符合规定 符合规定 不符合规定烘干、灭菌操作人复核人操作要点1. 隧道灭菌烘箱不小于180烘干2. 烘干瓶壁应无可见污迹、干燥无水渍、结果记录清洗后瓶内外壁清洁度及干燥度是否符合规定 符合规定 不符合规定灌装操作要点1. 将药液从储罐打向灌装岗位2. 调节灌装速度及装量3. 每30分钟,连续取10个药瓶,检查装量差异是否在合格范围内装量范围单瓶装量不低于9.3mL/支,每隔30min抽10瓶测装量。单位:mL时间12345678910灌装开始时间灌装结束时间物料平衡=(实收药液瓶数

9、药液平均装量+废液量)/配液量100%= (标准范围:97%-100%)操作人复核人质量监控结论:QA日期生产过程异常情况: 无 有 生产过程偏差处理管理规程处理并附相应记录备注:灌装生产记录(附页)装量差异检查:单瓶装量不低于9.3mL/支,每隔30min抽10瓶测装量。单位:mL。装量范围要求:( - ml/支)时 间装量(ml)装量(ml)装量(ml)装量(ml)装量(ml)装量(ml)装量(ml)装量(ml)装量(ml)装量(ml)填表人年 月 日清 场 记 录产品名称:岗位名称:操作项目清场要求实际操作生产结束、清场、清洁半成品入中间站按SOP操作进行清场室内无物料是 否操作人: 复

10、核人:日期:设备、工具、操作台洁净是 否天花板清洁、无剥落物是 否墙面清洁、无剥落物是 否门窗清洁、明亮是 否地面清洁、无积水是 否地漏是否清洁是 否洁具是否清洁是 否现场整洁、码放规范是 否清洁合格证发放是 否清场结果QA: 日期: 备注:灭菌岗位生产记录产品名称规 格批 号计划产量 万袋生产日期生产前检查:符合的打“”,不符合的打“”,停止开工直至符合1.设备完好证及已清洁状态标志 2.该岗位有清场合格证 3.岗位有生产状态卡 4.物料已通过QA放行 5.岗位现场无上批生产遗留物 6.人员着装及卫生符合要求 检查人: 复核人: 生产操作1.执行灭菌柜操作、清洁SOP2.依据该产品的工艺规程

11、及主配方操作。灭菌操作要点1. 灭菌温度121,时间20min。开始时间升温时间开始灭菌时间结束灭菌时间灭菌温度灭菌总数(瓶)破损数量(瓶)合格数量(瓶)操作人复核人日 期移交数量 瓶移交人接收人移交日期质量监控结论:QA日 期生产过程异常情况: 无 有 生产过程偏差处理管理规程处理并附相应记录备注:灯检岗位生产记录产品名称规 格批 号计划产量 生产日期生产前检查:1.设备完好证及已清洁状态标志 2.该岗位有清场合格证 3.物料已通过QA放行 4.人员着装及卫生符合要求 检查人: 复核人: 生产操作1.执行灯检岗位操作、清洁SOP2.依据该产品的工艺规程及主配方操作。操作要点1.打开灯检开关查

12、看灯源照度移交数量 瓶序号操作人灯检产量不良品数灯检总量不合格品数合格数量010203物料平衡=合格数量+不良品数/移交数量100% = (平衡范围)操作人复核人日 期移交数量 瓶移交人接收人移交日期质量监控结论:QA日 期生产过程异常情况: 无 有 生产过程偏差处理管理规程处理并附相应记录备注:清 场 记 录产品名称:岗位名称:操作项目清场要求实际操作生产结束、清场、清洁半成品入中间站按SOP操作进行清场室内无物料是 否操作人: 复核人:日期:设备、工具、操作台洁净是 否天花板清洁、无剥落物是 否墙面清洁、无剥落物是 否门窗清洁、明亮是 否地面清洁、无积水是 否地漏是否清洁是 否洁具是否清洁

13、是 否现场整洁、码放规范是 否清洁合格证发放是 否清场结果QA: 日期: 备注:批 包 装 指 令 单指令单号: 品 名包装规格批 号批 量生产指令发布依据指令接收部门包装完成期限自 年 月 日 至 年 月 日发布人审核人指令发布日期年 月 日限额领料通知单包装材料名称 编号/批号规格单位检验单号理论量实际量允许损耗备 注贴标工序生产记录产品名称规 格批 号计划产量生产日期生产前检查:1.设备完好证及已清洁状态标志 2.该岗位有清场合格证 3.物料已通过QA放行 4.人员着装及卫生符合要求 检查人: 复核人: 生产操作1.执行灯检岗位操作、清洁SOP2.依据该产品的工艺规程及主配方操作。操作要

14、点1.确认批号、生产日期、有效期安装正确2.标签端正,批号、有效期打印清晰正确3.物料定量入周转箱移交数量 瓶序号操作人灯检产量不良品数灯检总量不合格品数合格数量010203物料平衡=合格数量+不良品数/移交数量100% = (平衡范围)操作人复核人日 期移交数量 瓶移交人接收人移交日期质量监控结论:QA日 期生产过程异常情况: 无 有 生产过程偏差处理管理规程处理并附相应记录备注:包装岗位生产记录产品名称规 格批 号计划产量生产日期生产前检查:1.该岗位有清场合格证 2.操作间内没有与本批无关的物品存放 3.该岗位有设备完好标识 4.物料已通过QA放行 5.调试打码机,对其所打码严格检查并双

15、人复核 6. 人员着装及卫生符合要求 7.根据指令单领取包材并认真核对数量、质量情况 检查人: 复核人: 生产操作1.执行外包SOP2.依据该产品的工艺规程及主配方操作包装规格上工序移交数量 瓶物料名称 单位领用量使用量记录留样破损量剩余量平衡标准(100%)产出量: 件 (盒) 取样量 盒 废品量 盒 包材平衡=(使用量+破损量+取样量+剩余量+记录留样)/领用量100 = (平衡标准:100%)物料平衡=(产出量+废品量+取样量)/理论产量100 = (平衡范围:90%98%)质量监控结论:QA日期入库件数 件 盒入库人库管日期生产过程异常情况: 无 有 生产过程偏差处理管理规程处理并附相应记录包装操作工: 车间负责人:备注:清 场 记 录产品名称:岗位名称:操作项目清场要求实际操作生产结束、清场、清洁半成品入中间站按SOP操作进行清场室内无物料是 否操作人: 复核人:日期:设备、工具、操作台洁净是 否天花板清洁、无剥落物是 否墙面清洁、无剥落物是 否门窗清洁、明亮是 否地面清洁、无积水是 否地漏是否清洁是 否洁具是否清洁是 否现场整洁、码放规范是 否清洁合格证发放是 否清场结果QA: 日期: 备注:销 毁 记 录时 间物料名称数 量原 因销毁方式销毁人监督人 备注:/ 19

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。