径向自加压磁流变液离合器设计

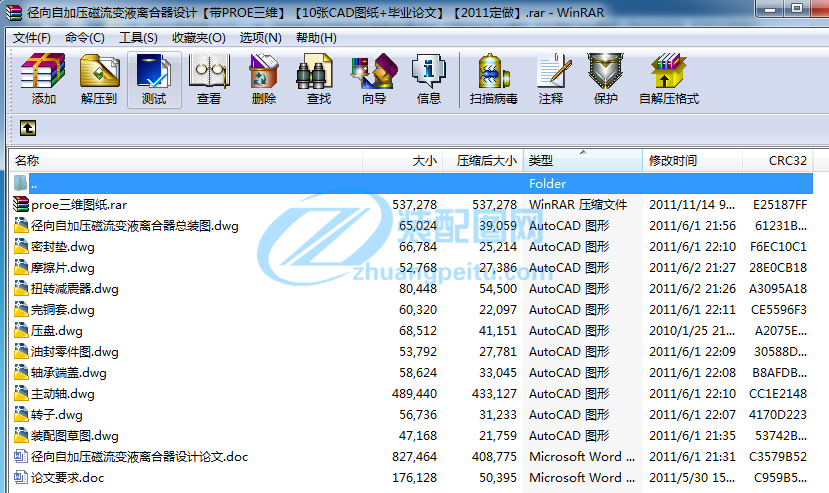

33页 15000字数+论文说明书+10张CAD图纸【详情如下】

proe三维图纸.rar

主动轴.dwg

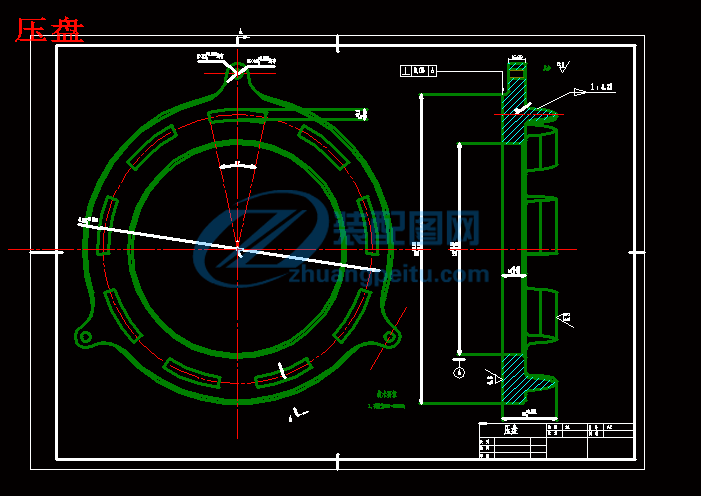

压盘.dwg

完铜套.dwg

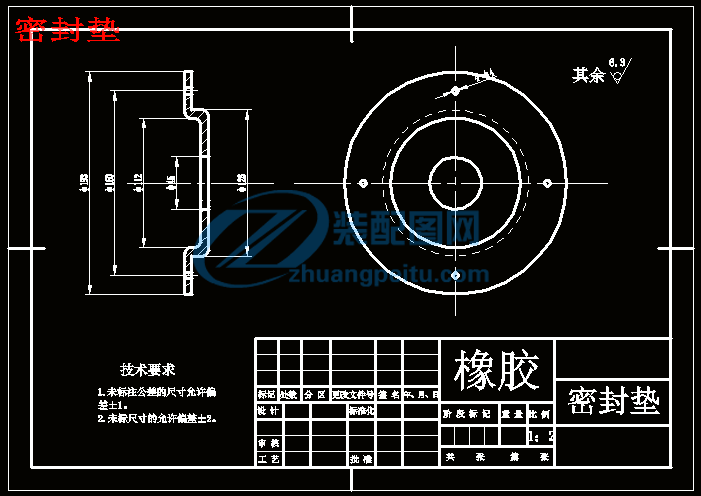

密封垫.dwg

径向自加压磁流变液离合器总装图.dwg

径向自加压磁流变液离合器设计论文.doc

扭转减震器.dwg

摩擦片.dwg

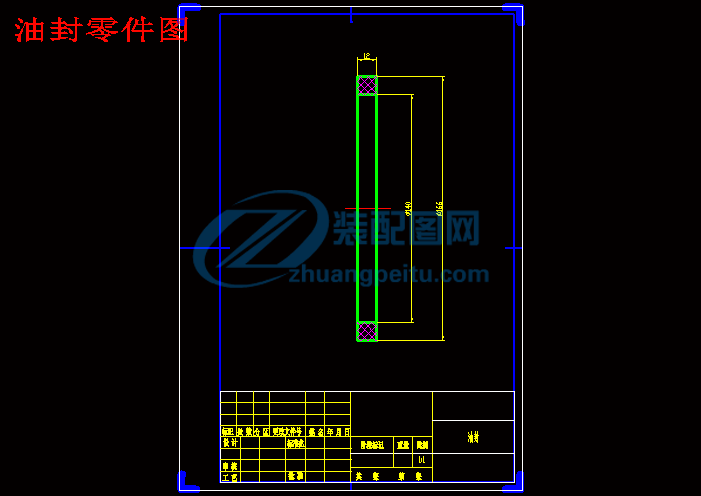

油封零件图.dwg

装配图草图.dwg

论文要求.doc

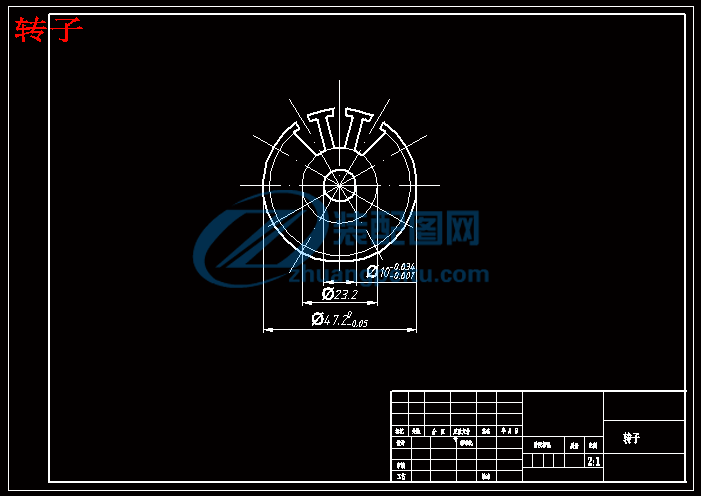

转子.dwg

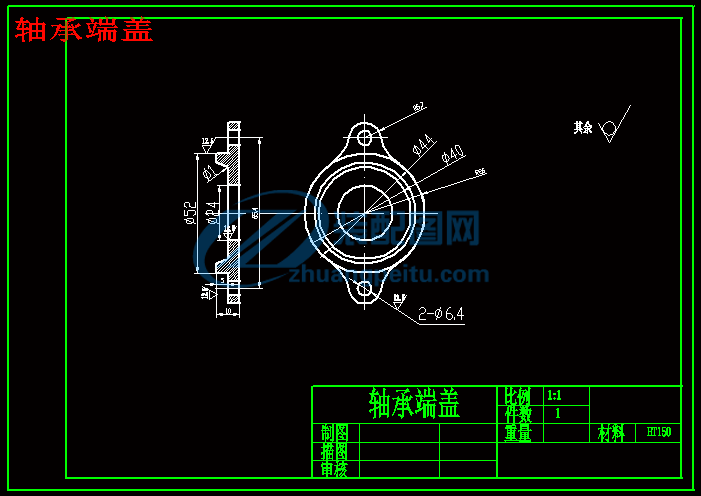

轴承端盖.dwg

径向自加压磁流变液离合器设计

目 录

第1章 绪 论 2

1.1引言 2

1.2离合器的发展 3

1.3离合器的结构及其优点 5

1.3.1磁流变液离合器的结构 5

1.3.2磁流变液离合器的工作原理 6

1.3.3磁流变液离合器的优点 7

1.4 方案选择 8

1.4.1 磁流变液的磁畴理论 8

1.4.2磁流变液的链化模型 9

第2章 基本尺寸参数选择 10

2.1离合器基本性能关系式 10

2.2后备系数的选择 10

2.3摩擦片外径的确定 11

第3章 主动部分设计 13

3.1压盘设计 13

3.2离合器盖设计 16

3.3传动片设计 16

3.4本章小结 16

第4章 从动盘总成设计 17

4.1摩擦片设计 17

4.2从动盘毂设计 18

4.3从动片设计 19

4.4扭转减振器设计 19

4.4.1扭转减振器的功能 19

4.4.2 扭转减振器的结构类型的选择 20

4.4.3扭转减振器的参数确定 20

6、扭转减振器减振弹簧的总压力 22

7、从动片相对从动盘毂的最大转角 22

8、限位销与从动盘缺口侧边的间隙 22

9、限位销直径 22

10、从动盘毂缺口宽度及安装窗口尺寸 22

4.4.4减振弹簧的尺寸确定 23

4.5本章小结 24

第5章 磁流变液离合器设计 25

5.1磁流变液的概念 25

5.2磁流变液的弹性特性 25

5.3磁流变液的强度计算 27

5.4磁流变液基本参数的选择 28

1、磁流变液原始内截锥高与弹簧片厚度比的选择 28

2、磁流变液工作点位置的选择 28

3、磁流变液大端半径及大端半径与分离指半径比的选择 29

4、磁流变液在自由状态下的圆锥底角 29

6、分离指的数目和切槽宽及半径 30

7、支承圈平均半径和磁流变液与压盘的接触半径 30

5.5磁流变液离合器结构 30

5.6本章小结 31

结 论 32

参考文献 33

第1章 绪 论

1.1引言

磁流变液是1种极具发展前途和工程应用价值的智能材料。性能良好的磁流变液在磁场的作用下能产生明显的磁流变效应,即在液态和固态之间进行快速可逆的转化,这种转化是在毫秒级的时间内完成的。在该过程中,磁流变液的粘度保持连续、无级的变化,整个转化过程极快且可控,能耗极小,可实现实时主动控制。磁流变液在未来工业中有着广泛的应用前景。可以看出它的最大特点就是可控制性,随着外加磁场的变化而发生流体流变性能的变化,人们也因此称之为“智能流体”。这种新型介质材料具有极高的应用价值。作为磁流变科学的核心技术,磁流变液的性能对磁流变技术应用起着至关重要的作用,它直接决定了磁流变器件的体积、重量、效率和机械性能。因而良好的磁流变液必须具备下列性能:

①磁流变液所具有的磁流变液应是一种可逆变化,它必须具有磁化和退磁两种过程。这种流体的磁滞回线必须狭窄。而磁导率很大,尤其是磁导率的初始值和极大值必须很大;

②这种悬浮液应具有较大的磁饱和,以便使得尽可能大的“磁流”通过悬浮体的横截面,从而给颗粒相互间提供尽可能大的能量;

③这种液体在接上交流电的工作期间内,全部损耗(磁滞现象、涡流等)都应是很小的一个量;

④这种液体中的强磁性粒子的分布必须均匀,而且分布率保持不变,这样才能保证其具有高度的磁稳定性能;

⑤为了防止磁流变液被磨损并改变性能,这种液体必须具有极高的“击穿磁场”; ⑥一般说来,这种液体的稳定性应不随温度的变化而改变,即在相当大的温度范围内应具有较高的稳定性;

⑦构成磁流变液的原材料应廉价而不是稀少的。

1.2离合器的发展

在早期研发的离合器结构中,锥形离合器最为成功。它的原型设计曾装在1889年德国戴姆勒公司生产的钢制车轮的小汽车上。它是将发动机飞轮的内孔做成锥体作为离合器的主动件。采用锥形离合器的方案一直延续到20世纪20年代中叶,对当时来说,锥形离合器的制造比较简单,摩擦面容易修复。它的摩擦材料曾用过骆毛带、皮革带等。那时曾出现过蹄-鼓式离合器,其结构有利于在离心力作用下使蹄紧贴鼓面。蹄-鼓式离合器用的摩擦元件是木块、皮革带等,蹄-鼓式离合器的重量较锥形离合器轻。无论锥形离合器或蹄-鼓式离合器,都容易造成分离不彻底甚至出现主、从动件根本无法分离的自锁现象。

现今所用的盘式离合器的先驱是多片盘式离合器,它是直到1925年以后才出现的。多片离合器最主要的优点是,汽车起步时离合器的接合比较平顺,无冲击。早期的设计中,多片按成对布置设计,一个钢盘片对着一青铜盘片。采用纯粹的金属的摩擦副,把它们浸在油中工作,能达到更为满意的性能。

浸在油中的盘片式离合器,盘子直径不能太大,以避免在高速时把油甩掉。此外,油也容易把金属盘片粘住,不易分离。但毕竟还是优点大于缺点。因为在当时,许多其他离合器还在原创阶段,性能很不稳定。

石棉基摩擦材料的引入和改进,使得盘片式离合器可以传递更大的转矩,能耐受更高的温度。此外,由于采用石棉基摩擦材料后可用较小的摩擦面积,因而可以减少摩擦片数,这是由多片离合器向单片离合器转变的关键。20世纪20年代末,直到进入30年代时,只有工程车辆、赛车和大功率的轿车上才使用多片离合器。

早期的单片干式离合器由与锥形离合器相似的问题,即离合器接合时不够平顺。但是,由于单片干式离合器结构紧凑,散热良好,转动惯量小,所以以内燃机为动力的汽车经常采用它,尤其是成功地开发了价格便宜的冲压件离合器盖以后更是如此。

实际上早在1920年就出现了单片干式离合器,这和前面提到的发明了石棉基的摩擦面片有关。但在那时相当一段时间内,由于技术设计上的缺陷,造成了单片离合器在接合时不够平顺的问题。第一次世界大战后初期,单片离合器的从动盘金属片上是没有摩擦面片的,摩擦面片是贴附在主动件飞轮和压盘上的,弹簧布置在中央,通过杠杆放大后作用在压盘上。后来改用多个直径较小的弹簧,沿着圆周布置直接压在压盘上,成为现今最为通用的螺旋弹簧布置方法。这种布置在设计上带来了实实在在的好处,使压盘上的弹簧的工作压力分布更均匀,并减小了轴向尺寸。

多年的实践经验和技术上的改进使人们逐渐趋向于首选单片干式摩擦离合器,因为它具有从动部分转动惯量小、散热性好、结构简单、调整方便、尺寸紧凑、分离彻底等优点,而且由于在结构上采取一定措施,已能做到接合盘式平顺,因此现在广泛采用于大、中、小各类车型中。

如今单片干式离合器在结构设计方面相当完善。采用具有轴向弹性的从动盘,提高了离合器的接合平顺性。离合器从动盘总成中装有扭转减振器,防止了传动系统的扭转共振,减小了传动系统噪声和载荷。

随着人们对汽车舒适性要求的提高,离合器已在原有基础上得到不断改进,乘用车上愈来愈多地采用具有双质量飞轮的扭转减振器,能更好地降低传动系的噪声。

对于重型离合器,由于商用车趋于大型化,发动机功率不断加大,但离合器允许加大尺寸的空间有限,离合器的使用条件日酷一日,增加离合器传扭能力,提高使用寿命,简化操作,已成为重型离合器当前的发展趋势。为了提高离合器的传扭能力,在重型汽车上可采用双片干式离合器。从理论上讲,在相同的径向尺寸下,双片离合器的传扭能力和使用寿命是单片的2倍。但受到其他客观因素的影响,实际的效果要比理论值低一些。

近年来湿式离合器在技术上不断改进,在国外某些重型车上又开始采用多片湿式离合器。与干式离合器相比,由于用油泵进行强制冷却的结果,摩擦表面温度较低(不超过93℃),因此,起步时长时间打滑也不致烧损摩擦片。查阅国内外资料获知,这种离合器的使用寿命可达干式离合器的5-6倍,但湿式离合器优点的发挥是一定要在某温度范围内才能实现的,超过这一温度范围将起负面效应。目前此技术尚不够完善。

近年来,随着计算机直接控制技术在智能减振、传动及智能结构等领域的应用,人们对磁流变液及其在振动中的应用进行了大量的研究工作,一些与材料和装置有关的专利和文献引起了不少学者和工程技术人员的关注。美国Lord公司的研究者利用铁钴合金和铁镍合金微粒做了实验研究,实验表明用合金微粒制备的磁流变液比传统的磁流变液有更高的屈服应力;关于磁饱和对磁流变的影响,

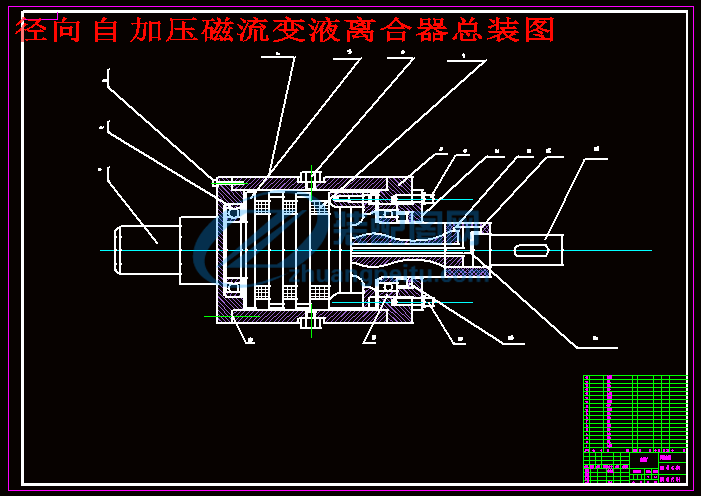

5.5磁流变液离合器结构

圆筒状磁流变离合器由主机和电控系统两大部分组成,两部分相互独立放置,仅通过导线联接。圆筒状磁流变离合器主机由转动、离合、磁场产生、润滑密封和支承五部分组成。

①转动部分:转动部分主要包括主动轴、从动轴、滚动轴承、转子。动力

传递过程为:动力源——主动轴——从动轴——转子——磁流变液。转动轴与转

子用键相联以保证同步旋转,而轴向定位则由定位卡环保证,为使磁流变液产生

链化反应时有利于磁链附着,摩擦端面加工有颗粒状突起。

②离合部分:离合部分主要包括主动件、从动件。动力传递过程为:磁流

变液——主动件——从动件。当电磁线圈无电流时,磁流变液呈Newton流体,

此时由流体的粘性传递的转矩很小,而流体中的散砂似的悬浮粒子又不能阻碍主

动件与从动件之间的相对转动,离合器处于分离状态。然而,当电磁线圈通入电

流后,磁流变液中的悬浮粒子在磁场作用下产生磁化,沿磁场方向相互吸引形成

链状,这种链状结构增大了磁流变液的剪切应,依靠这种剪切应力来传递转矩,

从而将主动件与从动件接合起来,离合器处于接合状态。线圈断电后,磁流变液

又迅速转变为Newton流体,因此时由流体的粘性产生的转矩很小,不能带动从动件转动,离合器脱开。

③磁场产生部分:磁场产生部分只包括电磁线圈和导线圆轮,电磁线圈出

低电阻导线圈制而成,外包绝缘、防潮塑料外壳,以自身弹性定位于导线轮体腔

内壁。电磁线圈与箱体外的电控设备相连可产生可变可控的磁场用以对磁流变液

的力学性质进行控制。

④润滑密封部分:磁流变液在由壳体和从动转子所组成的腔体内工作,所

以二者之间的结合面用密封圈进行密封。由于磁流变液工作压力接近常压,则转

动轴与固定盘之间可采用间隙密封,而滚动轴承就以润滑油进行润滑。转动轴与

其端盖之间都采用间隙密封,并在0型密封圈间涂抹润滑脂以确保充分润滑,避

免相对高速旋转而烧伤。

⑤支承部分:筒状磁流变液离合器的整个转动部分通过转动轴上的轴承与

轴承支承在离合部分。离合部分右端通过螺栓与固定盘联在一起,最后再用螺栓

固定在箱体上,左端通过轴承支承在转动轴上。

磁流变离合器的电控系统是调节磁流变离合器传动转矩、转速的核心。电控

系统本质上就是传统意义上的电流调节器,通过导线给线圈提供产生变化磁场的

变化电流,只是由于各种需要,增加了稳定电流及安全保护等一些附属装置。

5.6本章小结

本章磁流变液进行了设计优化。使其可以更好的在该设计的离合器中工作,提高离合器的使用寿命及工作效率。磁流变液本身就兼起压紧弹簧和分离杠杆作用,是离合器上最重要的部件,将其设计做好可以是离合器的各项性能得到大幅度的提高。

结论

本设计分析了本设计所要采用的的磁流变液离合器,对磁流变液离合器进行了分类,阐述了磁流变液离合器的原理和组成,及其特性。通过详细的推导过程积累了大量的数据,并成功的绘制出了磁流变液离合器的成品图。

主要叙述了离合器的发展现状,和它的工作原理,在此过程中,经过对比结合,初步确定了合适的离合器结构形式,选取了拉式磁流变液离合器,并且带有扭转减振器,为后面的计算提供了理论基础。

在计算中,首先确定摩擦片外径尺寸,然后根据该尺寸对其他部件总成进行了计算和设计。通过计算校核摩擦片外径尺寸,计算选择出其他部件的外形尺寸,再对其进行校核,确定是否能达到设计要求。设计包括对从动盘总成的设计校核,对压盘的设计校核,对离合器盖的设计校核及离合器盖的设计校核和优化。具体设计计算了摩擦片、扭转减振器、磁流变液、压盘、离合器盖、传动片等多个部件总成

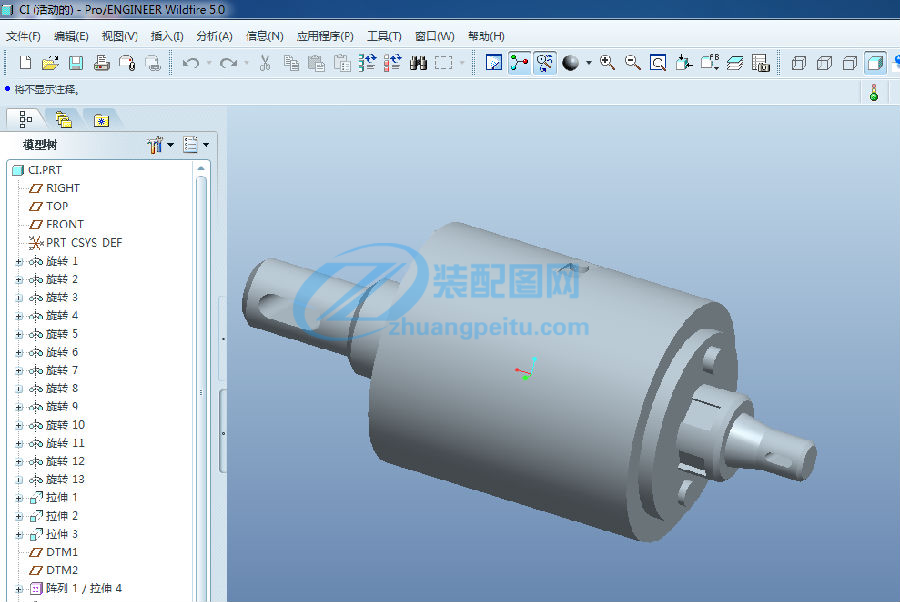

在上述工作完成之后,通过计算机Pro/E软件的学习运用,对离合器总体装配图、从动盘总成、压盘、磁流变液、摩擦片进行了绘制,在绘制的过程中对离合器的装配又有了进一步的理解,并且完善了计算部分的遗漏。

这次的设计,可以对原有离合器的设计提出优化和修改的建议,对其以后的设计过程起参考作用。通过这次设计达到了优化改进原有离合器,提高该型汽车使用性,舒适性,并提高了汽车的工作效率的目的。

参考文献

[1]臧杰,阎岩.汽车构造[M].机械工业出版社,2005,8.

[2]王望予主编.汽车设计[M].机械工业出版社,2004,8.

[3]徐石安,江发潮.汽车离合器[M].清华大学出版社,2005,2.

[4]刘惟信主编.汽车设计[M].清华大学出版社,2001,7.

[5]林世裕主编.磁流变液与碟形弹簧离合器的设计与制造[M].东北大学,2005.

[6]汽车标准汇编(2000~2004) [M].中国汽车技术研究中心标准研究所,2005.

[7]阎春利,张希栋.汽车离合器磁流变液的优化设计[J]. 林业机械与木工设备,2006,3.

[8]廖林清,曹建国.汽车离合器磁流变液的三次设计[J].四川兵工学报,2001,2.

[9]司传胜.汽车磁流变液离合器的优化设计[J]. 林业机械与木工设备,2004,12.

[10]李林,刘惟信. 汽车离合器磁流变液的优化设计[J].清华大学学报,2000,5.

[11]林明芳等. 汽车离合器磁流变液的优化设计[J].汽车工程,2003,2.

[12]刘红欣.磁流变液应力分布的试验和有限元分析[J].力学与实践,2003, 3.

[13]张卫波.汽车磁流变液离合器智能优化设计技术研究[J].中国工程机械学报,2007,1.

[14]肖文颖,许海华.离合器磁流变液的优化设计[J].公路与汽运,2007,4.

[15]程汉应.汽车离合器摩擦片数量选择及其参数优化设计[J].汽车工程,2001,7.

[16]浦定真.磁流变液离合器的设计与研究[J].汽车技术,2006,6.

[17]赵波,赵晓昱.汽车离合器的相关参数优化与分析[J].拖拉机与农业运输车,2007,2.

[18]LiuWeixin,GePing,LiWei.OptimalDesignTorsionalDampersinAutomobileClutch.ProceeDingsoftheInternationalConferenceonCADofMachinery.2001.

[19]Ahern,Kathy,Manathung,Catherine.Clutch-StaringStalleDResearchStuDets.InnovativeHigherEDucation.2004.