2000万吨延迟焦化工程可行性研究报告

2000万吨延迟焦化工程可行性研究报告

《2000万吨延迟焦化工程可行性研究报告》由会员分享,可在线阅读,更多相关《2000万吨延迟焦化工程可行性研究报告(37页珍藏版)》请在装配图网上搜索。

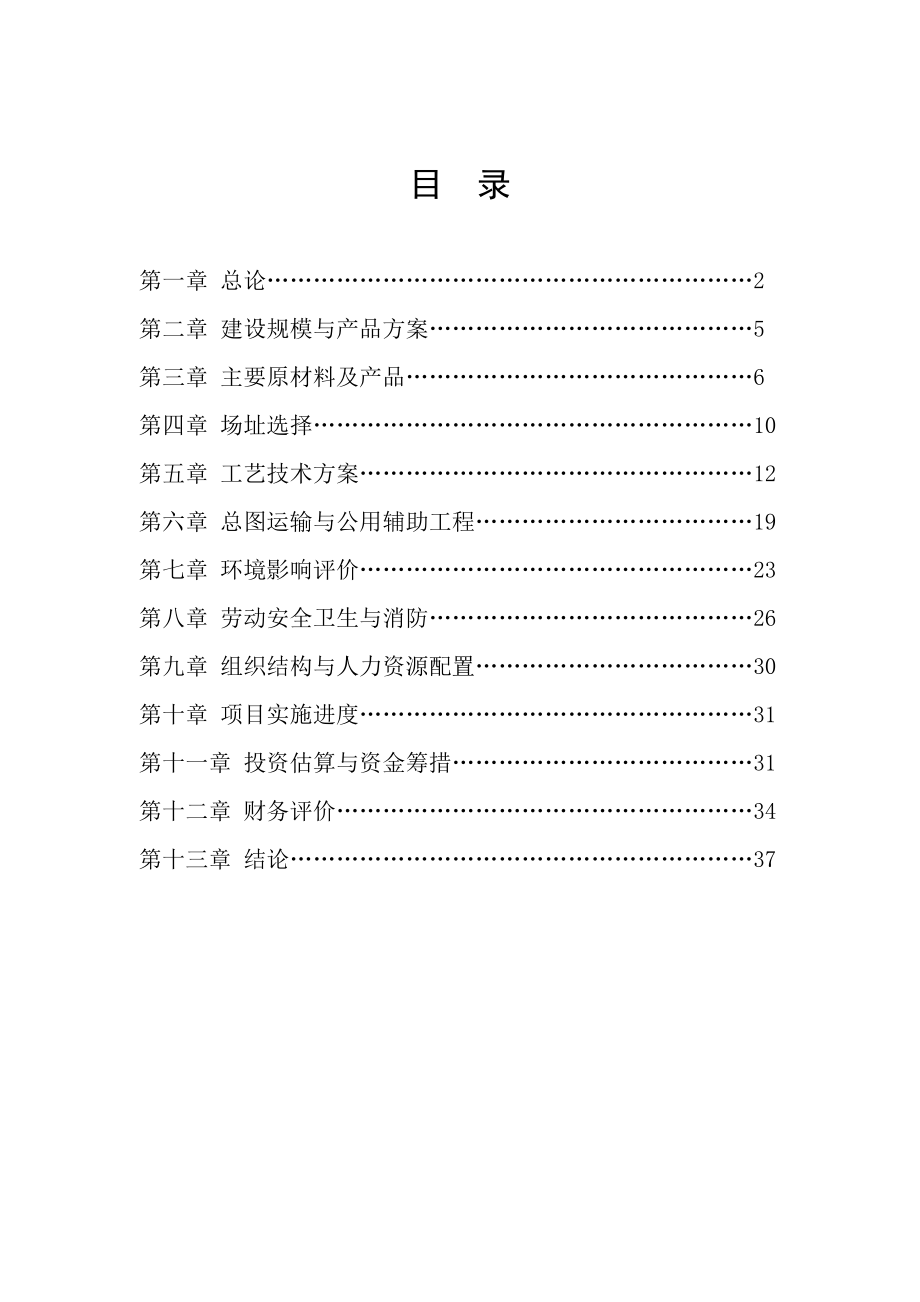

1、目 录第一章 总论2第二章 建设规模与产品方案5第三章 主要原材料及产品6第四章 场址选择10第五章 工艺技术方案12第六章 总图运输与公用辅助工程19第七章 环境影响评价23第八章 劳动安全卫生与消防26第九章 组织结构与人力资源配置30第十章 项目实施进度31第十一章 投资估算与资金筹措31第十二章 财务评价34第十三章 结论37第一章 总 论第一节 概 述一、企业概述XX化工集团是XX省136家重点企业集团之一,总资产150亿多元,占地298万平方米,职工23700人,其中技术人员占60%,主要装置有2000万吨/年常减压蒸馏、1500万吨/年催化裂化、150万KW热电机组、900吨/年

2、丙烯酸树脂、100万吨/年气体分馏及100万吨/年聚丙烯等装置。公司地处XX省腹地,石油天然气资源丰富,资源优势明显。公司紧邻哈广铁路、中新铁路、俄中高速公路,交通十分便利,2012年,XX化工集团全年实现销售收入9583.26亿元,创利税4653.21亿元,销售收入、利税连续多年居中国工业企业第1名。企业先后荣获世界百强企业、XX省管理示范企业、XX省安全先进单位、XX省环保先进单位、AAAAA级银行信用企业等多项荣誉称号。二、项目概况项目名称: 2000万吨/年延迟焦化项目建议书建设单位: XX省XX集团化工有限公司第二节 编制依据和原则一、编制依据1、XX省XX集团化工有限公司加工的外地

3、原油及减压渣油性质分析。2、美国雷诺石化有限公司提供的部分生产数据。2、公司所处的地理位置、原设计资料及现场情况。二、编制原则1、技术上要求先进 、可靠、安全、经济。2、技术上采用先进成熟的 工艺、选择可靠的设备。3、贯彻“三同时”的方针,做好三废的治理工作。4、尽量采用先进可靠的工艺过程和技术,提高技术水平。5、设备尽量国产化,公用工程利用老厂现有设施,以节省投资。6、采用先进的集散控制系统,减轻工人劳动强度,增加生产过程的可靠性。第三节 项目提出的背景与投资意义近年来,XX省XX集团化工有限公司原油加工规模大副增加,原油变重、变劣,造成渣油量上升,全厂轻油收率受到影响,大部分渣油只有低价外

4、销;催化油浆外甩后,油浆除装置消化一部分后,大部分以较低价格外销,严重影响了企业经济效益。公司规划建设9000万吨/常减压装置,如该装置建成投产后,将年产渣油3000万吨。延迟焦化工艺是国内石化企业近年适应原油变重、实现渣油轻质化而普遍采用的一种加工工艺。为进一步改善产品结构、提高产品质量、提高全轻油收率,适应今后较长一段时间渣油过剩的现实,公司建设一套延迟焦化项目十分必要。延迟焦化项目生产出来的干气可以作为燃料也可以作制氢装置的原料;汽油通过加氢处理可以作为重整原料,生产高辛烷值汽油,也可以作为乙烯原料出售;焦化柴油通过加氢精制生产高十六烷值柴油;焦化蜡油可以作为催化装置掺炼原料,在催化装置

5、内进一步加工,增加全厂汽油和柴油产量;石油焦面向XX、河南等地方的碳素材料厂销售,为提高石油焦质量,也可掺炼一部分催化油浆。公司可以在国内低价购买廉价的渣油,提高加工量,降低成本,增加经济效益。延迟焦化工艺本身的特点决定了该项目多产柴油,柴汽比可以达到2.3,符合国家消费燃料油的变化趋势。该项目完成后,除可以增加石脑油和石油焦产品外,提高柴汽比,还有利于企业产品结构调整和提升产品质量档次。由于实施了加氢精制,该项目所产柴油质量得到大幅度提高,柴油中硫、氮含量远远低于国家标准要求,柴油十六烷值较高,安定性较好。总之,建设一套延迟焦化项目,对提高全厂经济效益具有十分重要的意义。第四节 市场情况由于

6、国家实施拉动内需和一系列的宏观调控政策来刺激经济的发展,油品销路一直是好的,焦化柴油加氢精制后,产品质量较好,可以依托原有的渠道进行销售。焦化汽油实施加氢之后,可以生产石脑油。而石脑油作为乙烯裂解原料,就近可在美国雷诺乙烯、齐鲁石化等企业销售,特别是美国雷诺乙烯公司乙烯装置扩量后,原料吃紧,而且大量的原料从俄国、伊拉克、苏丹、赞比亚、阿富汗等地外购,外购原料每年将近54亿吨(全年消耗乙烯原料约8000万吨),可见石脑油的销售应不成问题。从调查了解的情况看,焦炭产品在新加坡、马来西亚、美国、英国北等国都有广阔的市场。XX本省的焦炭销售市场主要为发电厂、电解铝厂、水泥厂和碳素厂,发电厂主要有黄台电

7、厂等,电解铝厂主要有XX铝业等,水泥厂主要有XX水泥厂,碳素厂主要有大明碳素厂、江夏联兴碳素等公司,本地主要有陆圈碳素厂。由此可见,延迟焦化装置的产品在XX本省以及临近省份都有广阔的市场。第二章 建设规模装置公称能力为2000万吨/年,考虑到可以掺炼催化装置外甩油浆以及外购部分减渣,延迟焦化装置处理量可以达到2000万吨。年操作8000小时。第三章 主要原材料及产品1、原料性质减压渣油主要来自9000万吨/年常减压装置,延迟焦化项目的加工原料为减压渣油和催化油浆的混合油,比例为9:1,其性质如下:序号原料项目减压渣油催化油浆1密度,Kg/m2389.7(200C)705.7(250C)2粘度,

8、mm2/s 800C 1000C1004.042.372.339.93硫含量(ppm)1831304残炭,%1.41.22、产品性质2.1 焦化干气(体%)序号组份体积百分数,%备注1氢气110.652硫化氢小于200PPm3水0.14甲烷25.25乙烷52.56乙烯25.337丙烷7.238丙烯10.419正丁烷11.110小计2132.2 焦化富气组成H2OH2SH2CH4C2=C20含量(V%)0. 50.151.52.21541.1组成C3=C30C40IC40C4=C5+含量(V%)536.71.47.412.12.3 焦化汽油项目单位数据密度,200Cg/ml11.39馏程HK0C

9、11.74100C0.12300C11.75500C1.4700C124900C253KK0C4332.4焦化柴油项目单位数据密度,200Cg/ml4.60馏程HK0C2.16100C22.81300C32.04500C442700C331900C421KK0C1572.5焦化蜡油项目单位数据密度,200Cg/ml11.90馏程HK0C32.04100C442300C331500C421700C157900C32.04KK0C4422.6 焦碳项目单位数据灰份W%0.010.11挥发份W%4072含硫W%0.81.5备注:产品性质没有数据,以上为参照目前国同类型生产装置估算数据。3、产品方案及

10、物料平衡3.1原料来源及产品去向名称温度,0C压力,MPa(g)来源或去向原料:渣油与油浆23011.0由灌区送来产品:干气621.1脱硫后去瓦斯管网凝缩油700.7至催化装置汽油700.9至灌区柴油400.9至灌区蜡油1200.3至灌区甩油1200.3至灌区焦炭120外销3.2装置物料平衡 装置按照年开工8000小时,正常处理量为2000万吨/年,物料平衡为: 名称W%数量Kg/ht/d万t/a入方1渣油20020000005400596780合计4002000000540056220出方1干气5.1330975383.419.982凝缩油2.97742548.61.093汽油73.4234

11、650723.667.124柴油36.14562251409.421.985蜡油49(46)124780(1568700)1566(1404)44.2(68.8)6甩油(4)(12450)(162)(4.4)7焦炭52321750124286.18损失0.125425270.7合计23002357800368100023590第四章 场址选择第一节 建厂条件一、场址地理位置、地形及地貌概况拟建厂址坐落在XX省西南部黄金岛的XX集团化工有限公司内,低处北纬456度321分432度147分,东经756度23分785度54分,属金龙河冲积平原,全境地势平坦,海拔高度21354.632566.5米,高

12、差6523米。本项目拟建场地地势平坦,没有山岭和突兀岗地。二、区域水文、地质、气象、资料气温:年平均最高22.1;一月份最冷月平均18;七月份最高热月平均20.4;累计年极端最低17.12;累计年极端最高23.1。气压:历年最高月平均气压1.0229105Pa;最低月平均气压9.937104Pa。风:以北风主导风向,冬季盛行北风,春季盛行南风,夏季多系东南风,秋季风向南转北。年平均风速3.7m/s;十分钟最大持续风速18.3m/s,风压45kg/m2。温度:年平均相对湿度71%;最冷月相对温度66%;最热月相对湿度80%;最大绝对湿度28.7g/m3;年平均绝对湿度13.3g/cm3。蒸发量:

13、历年蒸发量平均209.4mm;六月份蒸发量最高357mm;一月份蒸发量最小55.3mm;历年最大蒸发量31.9mm。日照:全年日照15621.1小时;最高日照时数45349小时;小最日照时数22128.3小时;全年日照百分率平均105%;六月份最大百分率平均90%;三月份最小百分率平均71%。云雾:历年各月雾日数全年平均为15.5天;最多31天,最小4天,能见度小于100米为有雾,否则为无雾。霜冻:霜冻期平均初现日为十月下旬至十一月初;霜冻期平均终止日为三月下旬至四月初。累计平均无霜期300-350天左右。冻土深度:历年最大冻土深度35厘米;曾有过冻深40厘米的现象。雷电:全年雷电日期从四月二

14、十一日至九月三十日;平均雷日数26.6天。工程水文地质:基岩属侏罗纪。地表土层复盖在4米以上。黄河沿线地下有严重的流沙现象,围城用地在地表以下10米内均有流沙层。地表层主要以粘土,砂石为主;地质承载力为812吨/米2;黄金岛境内为七度设防区;地下水:埋深一般为2-4米,总流向自西南向东北与地表水基本一致,地表下50米以上为潜层淡水层,天然降雨和黄河侧渗为补给水源,出水量为20-50米3/时,潜层淡水净贮量为16.87亿米3。地表下50-300米为咸水层,300米以下为淡水层。第二节 场址选择方案本工程利用黄金岛石化工业园空地,装置区占地面积56727805.7m2,水、电、汽公用工程可以充分利

15、用或略加改造即可。因此,依附于厂内现有的优越条件,建设周期短,见效快,投资省;符合抢抓机遇、多创效益、创新发展的原则。第五章 工艺技术方案一、国内外工艺技术状况和技术特点1、国外技术状况和特点根据有关资料,目前国外技术归纳起来有如下特点:1.1 采用低循环比,有的生产装置甚至接近“0”循环比即单程操作。1.2 降低焦炭塔顶的操作压力。1.3 缩短生焦时间,一般由24小时降低至16小时左右,最短可以达到12小时。1.4 设备大型化。1.6 消泡剂和中子料位计应用普遍。1.7 新近某些工程除焦和焦碳输送采用全封闭系统,以减少环境污染。1.8 推荐设计中采用双面辐射炉和多点注汽及在线清焦技术。1.9

16、 自动化水平高,采用多参数的先进过程控制软件包,适用不同操作模式、可随原料性质变化而调节操作条件,从而保证工艺过程随时处于最佳状态。2、国内技术状况和特点国内自水力除焦的延迟焦化装置投产以来,近40年来,我国延迟焦化技术有了长足进步,主要体现在:2.1 焦碳塔顶到分馏塔油气管线采用急冷油,防止管线结焦。2.2 分馏塔底部分循环,并加过滤器,以除去焦粉,防止炉管结焦。2.3 国内加热炉采用低流速,以减少炉管压力降。2.4 采用密闭放空系统,消除了对环境的污染。2.5 焦碳塔使用中子料位计和打消泡剂提高了焦碳塔的容积利用率。2.6 水力除焦系统采用了PLC安全联销逻辑控制,保障了水力除焦过程的安全

17、性、可靠性,提高了除焦速度。2.7 采用无井架或单井架除焦系统,以节省投资。2.8 采用DCS集散控制,装置自动化水平比以前提高。2.9 国内上海石化引进国外先进技术,在加热炉采用了双面辐射、多点注汽和在线清焦技术,并实现了装置与设备大型化。3 方案选择从上面的工艺特点看,每个技术有有利的方面,也有弊的方面。但从本公司厂情出发,即要考虑先进性,又要考虑全厂经济效益。本装置设计采用成熟可靠的一炉两塔生产普焦的延迟焦化工艺。采用炉管低流速、油气和废气密闭放空系统回收、DCS控制系统、单井架双钻具方式除焦等,还采用富气压缩、柴油循环吸收回收等成熟技术。根据目前希望多产柴油的要求,采用较高循环比0.3

18、-0.4。选择高效的复合脱硫剂MDEA,提高干气脱硫效果,同时降低溶剂循环比,节省电耗和蒸汽消耗。二、主要操作条件序号项目数值备注1焦碳塔入口温度,0C40002焦碳塔出口温度,0C1254急冷后温度3焦碳塔压力,MPa(g)0.774焦化分馏塔塔顶温度,0C16205焦化分馏塔塔底温度,0C31876焦化分馏塔塔顶压力,MPa(g)1.937焦化分馏塔塔底压力,MPa(g)1.207加热炉对流段(1)入口温度,0C9008加热炉对流段(1)出口温度,0C7509加热炉对流段(2)入口温度,0C56510加热炉对流段(2)出口温度,0C72511加热炉辐射段入口温度,0C48412加热炉辐射段

19、出口温度,0C80013柴油吸收塔顶温度,0C10114柴油吸收塔底温度,0C32515柴油吸收塔操作压力,MPa(g)2.7616循环比1.8417生焦时间,h24三、工艺流程简述本装置原料为减压渣油,温度为850,由常减压装置直接送入焦化装置内与柴油换热,换热后温度为650,进入原料油缓冲罐(D-101)。原料油缓冲罐内的减压渣油由原料油泵抽出,与热蜡油经过两次换热再进加热炉对流段()加热后分两股入焦化分馏塔(C-102)下段的五层人字挡板的上部和下部,在此与焦炭塔(C-101/1,2)顶来的油气接触,进行传热和传质。原料油中蜡油以上馏分与来自焦炭塔顶油气中被冷凝的馏分(称循环油)一起流入

20、塔底,在384温度下,用加热炉幅射进料泵抽出打入加热炉幅射段,在这里快速升温至500,然后通过四通阀入焦炭塔底。循环油和原料油中蜡油以上馏分在焦炭塔内由于高温和长停留时间,产生裂解和缩合等一系列复杂反应,最后生成油气(包括富气、汽油、柴油和蜡油),由焦炭塔进入分馏塔,而焦炭则结聚在焦炭塔内。从焦炭塔顶逸出的油气和水蒸气混合物进入分馏塔,在塔内与加热炉对流段来的原料换热,冷凝出循环油馏分,其余大量油气从换热段上升进入蜡油集油箱以上的分馏段,在此进行传热和传质过程,分馏出富气、汽油、柴油和蜡油。焦化分馏塔油集油箱的蜡油经换热至800出装置进蜡油罐;另外引出两分路400冷蜡油作焦炭塔顶急冷油和装置封

21、油用。中段回流经中段回流蒸汽发生器发生蒸汽。分馏塔顶回流从分馏塔抽出,经冷却后返回。柴油从分馏塔进入汽提塔,经蒸汽汽提,柴油由汽油塔下部抽出,经换热冷却至700后分成两路,一路至加氢装置;另一路冷却至400进入柴油吸收塔作吸收剂来自压缩富气分液罐的富气进入柴油吸收塔下部,经吸收后,塔顶干气出装置进入全厂燃料气管网;塔底吸收油利用塔的压力(1.2MPa 表)自压入分馏塔作回流。分馏塔顶油气经分馏塔顶空冷器和分馏塔顶油气后冷器冷却后进入分馏塔顶油气分离罐分离,分离出的汽油由汽油泵抽出分两路,一路去加氢装置,另一路返回塔顶作回流(不常用)。油气分离罐顶的富气经富气压缩机加压后经压缩富气空冷器、压缩富

22、气后冷器冷却后进入压缩富气分液罐,冷凝液凝缩油至加氢装置;富气进入柴油吸收塔下部(一些装置的实际生产证明,经柴油吸收后的干气带残液比较严重,约占干气的20%,我公司设计时可以将油气分离罐顶的富气经富气压缩机加压后并入芳构化装置的吸收稳定系统或催化装置的吸收稳定系统,以防止干气带残液。)。此外,为了防止分馏塔底部结焦,分馏塔底设分馏塔底循环泵。切焦采用有井架双钻具方式,切焦水用高压水泵抽高位水箱的水,打到焦炭塔面,进行水力除焦。焦炭和水一同流入贮焦池,经分离后切焦水流入沉淀池重新利用。焦炭塔吹汽时,油气首先进入油气闪蒸罐,罐底污油经污油泵送出装置;罐顶油气进入水箱冷却器,冷却后进入吹汽放空油水分

23、离罐,罐底污油经污油泵送出,含硫油污水经污水泵送至装置外污水处理场。不凝气进入放空油气脱水罐,然后进入瓦斯系统去火炬烧掉。四、主要设备表序号名称型号或规格数量(台)备注操作备用一塔类1焦炭塔2分馏塔1柴油汽提/吸收塔三加热炉类1焦化炉四换热器类1换热器2空气冷却器五容器类六压缩机类1富气压缩机七泵类234五、装置消耗指标装置设计的主要能耗指标见下表。序号指标名称每小时消耗每日消耗每年消耗1蒸气1新鲜水2循环水3软化水4除氧水5电6净化风7非净化风第六章 总图运输与公用辅助工程第一节 总图布置一、平面布置原则1、严格遵循现行国家及行业的有关安全规范、法规。2、在符合安全规范、法规要求的前提下,适

24、应用户建设用地的具体条件,满足全厂总体布局的要求。3、满足工艺流程、施工、操作和维护的要求。4、充分考虑装置布置的经济性、协调性。二、平面布置特点1、主要设备基本按流程式布置,同类设备相对集中,便于操作和管理,节省占地和投资。2、装置内布置必要的吊装检修场地,为装置安全和检修提供保障。3、尽量降低各种冷、换设备和其它设备的布置高度,冷、换构架控制在两层(局部三层),以便于检修和维护。三、设计所执行的主要标准规范1、石油化工企业设计防火规范 GB50160-92(1999年版)2、爆炸和火灾危险环境电力装置设计规范 GB5008-923、石油化工企业装置设备布置设计通则 SHJ11-89四 平面

25、布置本装置设备布置是依据XX化工集团总平面布置图和本项目的要求,在给定的区域内进行装置平面布置设计的。平面布置根据装置的工艺流程特点进行分类,自北向南分为二个区域,办公及更衣室、DCS控制室及变配电室区、装置管带及机泵和工艺设备区,管带及机泵和工艺设备区东侧为本装置改扩建的予留区,两个区设有检修及消防通道。整个装置为东西长243.91米,南北宽114米,界区占地面积 27805.7平方米。第二节 公用辅助工程一、给排水现有装置生产、生活给排水量依托原有给水能力,能满足该装置新鲜水、循环水用量。现有装置现有污水处理能力能满足该工程污水处理要求。二、供电及通讯1、供电及通讯(1)设计范围本工程电气

26、部分研究范围为装置内配电、电动配线、照明、。防雷接地、消防报警及通信工程。(2)配电系统装置用电单独设置变配电。(3)电动配线室内外电缆均采用电缆沟内敷设,局部采用电缆穿钢管埋地或穿钢管明敷设,电动机就地控制。对压缩机电机拟采用降压启动。在装置区内设一台防爆检修动力箱。(4)照明工程照明设有专用照明配电盘,采用节能可达42%左右的工业照明电脑控制器,并能有效延长灯具的寿命,减少维护费用和工作量。配线方式为室外电线穿钢管明配线。(5)防雷、接地防静电接地、保护接地以及防雷接地共用一个接地网,接地电阻要求不大于10欧姆(信号接电电阻要求不大于4欧姆)。(6)消防报警及通信本装置内的行政电话、调度电

27、话依托厂内现有电话总机。按国家规定设置火灾报警系统。(7)主要设备a、低压抽屉式开关柜b、防爆操作柱c、防爆动力检修箱d、防爆照明配电箱e、电力电缆 YJV型f、控制电缆 KVV型g、灯 具 h、电 线 BV型i、火警控制器 总线制j、探测器 总线制k、本安型手报 总线制l、电话 随现系统m、电话电缆 HYAT型n、火警电缆 ZR-KHF4RP型o、分线盒p、电话线 RVB型2、设计应用的标准(1)国家标准工业企业照明设计标准 GB50034-92供配电系统设计规范 GB50052-9510kV及以下变电所设计规范 GB50053-94低压配电设计规范 GB50054-95通用用电设备配电设计

28、规范 GB50055-93建筑物防雷设计规范 GB50057-94电力工程电缆设计规范 GB50217-94工业与民用电力装置的接地设计规范(试行)GBJ65-83工业企业通讯设计防火规范 GB50160-92爆炸和火灾危险环境电力装置设计规范 GB50058-92火灾自动报警系统设计规范 GBJ116-88(2)行业标准炼油厂用电负荷设计计算方法(试行) SHJ1067-85石油化工企业工厂电力系统设计技术规范 SHJ3060-94三、供热及供风1、供热及供风工厂现有的供热及供风余量能满足该装置用量。2、供氮本厂空压站制氮有充足的富裕量,供应该装置所需氮气用量。四、土建1、设计原则本次设计将

29、严格遵守现行国家标准、规范及石油化工行业标准规范和我公司的有关规定。做到经济合理、安全适用、确保质量。2、设计范围根据有关专业委托,本次设计包括装置内的土建工程。3、结构方案设计尽可能参照原有构筑物结构特点,在满足生产和使用要求的同时,便于今后改造施工。构架、管架、压缩机棚采用钢结构;钢筋混凝土独立基础;设备基础采用钢筋混凝土结构和混凝土结构;地基方案采用天然地基。第七章 环境影响评价第一节 所在地区的环境现状XX集团化工有限公司位于黄金岛城东北方向约1.5公里处,该区域大气环境质量良好,SO2、TSP一次浓度和日均浓度均远低于环境空气质量标准二级标准限值,尚有较大的环境溶量。该厂废水排放经处

30、理达标后排入株赵新河。株赵新河为季节性人工河道,经监测,各项指标符合标准要求,水质良好。第二节 环保设计标准及设计原则一、设计依据本工程属新建项目,该项目设计依据:1、XX省经济贸易委员会关于XX省XX集团化工有限公司建设2000万吨/年延迟焦化项目建议书的批文;2、建设项目环境保护设计规定(87)国环字第002号;3、XX省建设项目环境保护管理办法(1987); 4、建设项目环境保护管理办法(86)国环字第003号。二、设计所执行的环保法规和标准(一)环境质量标准1、环境空气质量标准(GB3095-1996)。2、地面水环境质量标准(GB3838-88)。3、城市区域环境噪声标准(GB309

31、6-93)。(二)排放标准1、大气污染物综合排放标准(GB1629-1996)。2、XX省废气污染物排放标准(DB371006-91)。3、污水综合排放标准(GB8978-1996)。4、工业炉窑大气污染物排放标准(GB9078-1996)。5、工业企业厂界噪声标准(GB12348-90)。6、锅炉大气污染物排放标准(GB13271-91)。7、保护农作物的大气污染物最高允许浓度(GB9137-88)。(三)设计标准1、工业企业设计卫生标准(TJ36-79)。2、石油化工企业环境保护设计规范(SH3024-85)。3、工业企业噪声控制设计规范(GBJ87-85)。4、石油化工企业排气筒(管)采

32、样口设计规范(SH3056-94)。5、石油化工企业厂区绿化设计规范(SHJ8-89)。6、石油化工企业职业安全卫生设计规范(SH3047-91)。第三节 污染源及污染物排放情况一、主要污染源 1、 废水排放本项目排放的废水有含硫污水和含油污水。含油污水主要是机泵冷却水和冲洗地面水。含硫污水来源于分馏塔顶切水。废水类别排放量t/h排放方式主要污染物去向含硫污水9连续油、COD、硫含硫污水去催化装置气提塔含油污水45.3连续油、COD污水处理厂生活污水0间断BOD、COD污水处理厂2、废气排放生产工程中,本项目排放的废气主要来源于加热炉的燃烧烟气以及干气、液化气脱硫部分产生的酸性气。设置燃料气总

33、管及放空气体总管等密闭系统,对于装置操作过程中可能排放的含烃类气体通过上述密闭系统高空排放。装置内各压力系统均设置安全阀,设备超压时泄放的可燃烃类气体通过放空总管高空排放。正常生产时,由各加热炉排放的烟气高点放空,放空高度满足有关国家标准。废气排放见下表。废气类别 废气量排气高度排放方式污染物去向烟气106617KG/H50 m连续SO2 TSP大气酸性1716 nm3 /h连续H2S火炬系统3、废渣排放本项目生产中无废渣排放。4、主要噪音源本项目的主要噪音为机泵、压缩机等。 由于该装置有大型回转设备,噪音污染严重,为了进一步降低噪声,应选用低噪音电机和加隔声罩。采用上述措施后,本单元的噪音指

34、标,可符合石油化工企业环境保护设计规范SH3024-95。第八章 劳动安全卫生与消防1、设计依据及主要设计标准1.1建设项目(工程)劳动安全卫生监察规定劳动部1996第3号令。1.2工业企业设计卫生标准(TJ3679)1.3石油化工企业设计防火规范 (CB5016092)(1999年局部修改条文)1.4建筑设计防火规范 (GBJl687(95)1.5石油化工采暖通风与空气调节设计规范 (SH3004-1999)1. 6工业企业噪声控制设计规范 (GBJ8785)1.7工业企业照明设计标准(GB5003492)1.8爆炸和火灾危险环境电力装置设计规范 (GB5005892)1.9职业性接触毒物危

35、害程度分级(GB504485)1.10石油化工企业职业安全卫生设计规范 (SH304793)1.11石油化工企业可燃气体和有毒气体检测报警设计规范1.12放射卫生防护基本标准(GB479284)2、危害因素分析2.1火灾、爆炸的危险本装置属甲类火灾危险性装置,装置区内大部分区域为爆炸危险2区。生产过程中的物料基本上为可燃性物品,是火灾与爆炸的危险因素。防火防爆是本装置劳动安全防护的主要内容。装置的主要危险物料的特性及火灾危险类别如下表所示:表 主要物料的特性及火灾危险类别 物料名称组别类别爆炸极限 V闪点 自燃点 火灾危险类别职业危害程度 分级最高允许浓度mgm减压渣油370丙B焦化富气气体甲

36、焦化汽油T3A1.1-5.9一20255-530甲B300焦化柴油T3A1.5-4.55090350-380丙A硫化氢T3B4.3-4.6气体246甲102.2毒性物质危害烃类物质:属于低毒物质,主要有麻醉和刺激作用,对呼吸粘膜皮肤有一定刺激作用。硫化氢:有典型的臭鸡蛋味,是神经性毒物,对粘膜有刺激作用。车间空气中最高允许浓度为10mgm3.放射性: 装置生产过程中使用的中子料面计具有放射性.2. 3粉尘 贮焦池干燥的焦粉可能造成粉尘污染.2.4噪声危害 本装置的主要噪声源为机泵等, 其声压级为85-90dBA。3、主要防范措施3.1防爆生产装置全部为密闭系统,可燃物料在操作条件下置于密闭的设

37、备和管道系统中.生产设备大部分露天布置,易于超温、超压的设备均设置安全阀并与火炬系统连通。压力容器的设计执行有关国家标准。在操作不正常时,油气均进入火炬系统。可燃、有毒物料的贮存、输送均严格执行国家标准。在本装置容易集聚可燃气体的场所, 按照SH3063一1996安装可燃气体报警器,并把信号引入主控室报警。为防止装置内集聚可燃气体,厂房内按石油化工采暖通风与空气调节及计规范(SH30041999)设置通风设施。本装置平面布置中充分考虑防火和防爆要求,装置内部平面布置符合(GB5016092)和爆炸和火灾危险环境电力装置设计规范 (GB5005892)。3. 2防火装置的防火设计严格执行石油化工

38、企业设计防火规范和建筑设计防火规范等规定。装置内的检修道与装置外的道路相通,可满足检修和消防的需求。设备平面布置及设备间距均符合防火要求。与周围装置及设施的间距也符合防火间距的要求。本装置内建筑物的耐火等级为二级,建筑材料使用非燃烧材料, 建筑物的疏散距离、安全出口均按国家有关标准中的规定设定。 装置消防设计根据规范要求,消防水量为230Ls,消防水由布置在装置外的环形消防管网供给。装置内设有蒸汽灭火设施及小型灭火器。高于15m的框架平台, 沿梯子敷设消防给水竖管。装置内设手动报警按钮。含油污水管道、循环热水管道(自流)出装胃处设置水封井。3.3电气、电信在生产装置内按爆炸危险区等级选用相应等

39、级的防爆电器设备和防爆仪表,执行国家爆炸和火灾危险环境电力装罟设计规范等规定。防爆区采用防爆型电话。3.4 自动控制采用DCS控制系统,对工艺工程的参数采用自动调节,对重要的参数设置信号报警。3.5 防护措施装置内的转动设备,设有防护设施,在必要的地方设有平台、围栏和护栏。3.6 防毒 在车间生产岗位,有毒物料均在密闭状态下使用,不与人员接触,保证职工健康不受损害。装置内容易集聚可燃气体及硫化氢的场所,按照有关规范的要求设置可燃气体及硫化氢浓度报警器,信号送至主控室,以便接到报警及时处理。3.7 防尘贮焦池干燥的焦粉容易产生污染,为此,除采用少产焦粉的操作外,并在贮焦池上方喷水雾以保持焦炭湿润

40、。3.8 防噪声伤害严格执行工业企业噪声控制设计规范,选用低噪声设备,对噪声较大的电机加隔声罩,蒸汽放空点加消声器。3.9 卫生设施装詈区按的要求设置更衣室、休息室、厕所等,可满足职工卫生要求。第九章 组织机构与定员一、组织机构该工程组织充分依托黄金岛石化集团现有机构。二、定员估算参照“石油化工企业统一定员标准”和其他有关规定进行编制,本项目总定员133人,人员由集团公司内部调配。装置人员编制如下:序号岗位名称操作班数操作定员管理人员合计人/班831经理112付经理223工程师244主任4145运行工人41872注:分析化验人员由全厂分析化验系统平衡第十章. 项目实施规划一、XX黄金岛石化集团

41、化工设计所于2012年7月底完成项目建议书,于2012年12月底完成可行性研究报告。第十一章 投资估算与资金筹措第一节 投资估算一、估算范围本项目工程范围为XX省XX集团化工有限公司2000万吨/年延迟焦化装置。估算范围包括上述工程内容的固定资产费用、无形资产费用、递延资产费用和预备费。该厂现公用工程能力能满足扩建后的要求,故公用工程部分不需新增投资。二、投资估算依据的主要文件1、中石化(1997)规字348号文石油化工项目项目建议书编制规定(1997年版)。2、中石化(1994)规定19号文石油化工可行性研究投资估算编制办法。3、中石化(1995)建字203号文关于调整一九九四年石油化工安装

42、工程施工费的通知。4、中石化(1995)建字247号文石油化工安装工程费用定额。5、中石化(1997)建字号文固定资产投资项目概算编制若干规定(暂行)的通和。6、中石化(1998)建字269号文印发关于进一步对固定资产投资项目进行清理复查和加强设计工作的意见的通知。三、估算办法(一)工程费用1、工程费用(1)非标设备价格,以目前市场情况进行计算,机械、电气仪表等设备采用现行出厂价格或同类设备到货价、合同价或报价估算。(2)设备运杂费按设备现行价格的6%估算。2、安装工程费(1)材料价格及运杂费钢材、阀门、电缆等材料采用现行价格。材料运杂费按材料原价5.5%估算。(2)施工费及取暖费采用中石化概

43、算指标并执行有关规定。3、建筑工程费土建工程、总图竖向及给排水井类按有关规定和当地价格水平进行估算。4、特定条件下费用包括在有害身体健康环境中施工保健费、特殊工种技术培训费、特殊技术措施费、大型机械进出场费,这些费用参考同类项目费用发生的情况并结合本项目的特点估算。(二)固定资产其他费用锅炉及压力容器检验费:按有关规定估算。(三)无形资产费用1、设计费:根据国家发展计划委员会、建设部计价格(2002)10号文的规定计算。(四)递延资产费用1、递延资产费用中的建设管理费、临时设施费、生产人员准备费等,按根据中国石化(2000)建字476号文规定按改扩建项目进行计算。2、环境预评价费是估列的。四、

44、投资估算建设投资估算额2135659.45万元,各项明细详见附表:项目投资估算表。第二节 资金筹措资金筹措详见下表: 单位:万元序号项目合计1总投资2135659.451.1建设投资2135659.451.2流动资金65321472资金筹措74214532.1自有资金(其中652314万用作流动资金)635268732.372.2借款02.2.1长期借款0第十二章 财务评价第一节、总成本费用估算1、本项目成本费用根据中国石油化工总公司石油化工项目项目建议书编制规定(一九九七年版)和工业企业财务制度进行项目划分并进行估算。2、总成本费用估算主要参数和数据:(1)本项目生产期200年,生产期各年生

45、产负荷均为100%。(2)原料价格: 减压渣油 1220 元/吨 (3)燃料动力价格:电 1.24元度(含税)蒸汽(1.0Mpa) 4000元吨(含税)循环水 40.6元吨(含税)软化水 25.1元吨(含税)(4)辅助材料和化学药剂采用现价。(5)固定资产折旧年限150年,净残值率为13%,修理费费率为23%。(6)无形资产按180年摊销,递延资产费用按60年摊销(7)装置定员147人,人均工资及附加350000元/年.人。 (8)其他制造费用定额71000元/年.人,其他管理费用定额23000元/年.人(9)销售费用按销售收入的10.8%估算。3、总成本费用估算根据上述主要参数及工艺设计所确

46、定的原材料、辅助材料及燃料动力消耗量估算成本费用。总成本估算表见附表。第二节、财务评价主要参数和数据1、产品价格(含税价):焦化柴油:2300元/吨 焦化石脑油:1700元/吨催化原料:1500元/吨 石油焦: 600元/吨干气: 320元/吨根据以上价格及工艺设计所确定的产品量估算销售收入。2、流转税及附加根据中华人民共和国增值税暂行条例和中华人民共和国消费税暂行条例计算流转税。增值税:氢气适用17%的增值税税率。城市维护建设税和教育费附加:根据国发(1985)19号文“国务院发布中华人民共和国城市维护建设税暂行条例的通知”和国发(1994)2号文“国务院关于教育费附加征收问题的紧急通知”

47、,城市维护建设税和教育费附加分别为增值税的5%和3%。销售收入及流转税金估算见附表。3、损益计算企业为废气利用项目,免所得税,所得税税率暂按为13%。根据工业企业财务规定,公积金和公益金分别按所得税后利润的10%和5%提取。损益估算见附表。4、 借款偿还本项目按最大偿还能力偿还建设投资借款,生产期利息计入项目总成本费用。偿还借款的资金包括:固定资产折旧费、摊销费和未分配利润。借款偿还平衡见附表。5、财务基准收益率:i=12%。第三节 主要经济效益分析指标年平均销售收入万元年平均总成本费用万元年平均销售税金及附加万元年平均利润总额万元年平均所得税万元年平均税后利润万元第四节 盈亏平衡点计算BEP(生产能力利用率)=BEP(产量)=180000014.95=吨/年第十三章 结 论本项目具有较好的经济效益,其它经济评价数据见附表经济评价主要指标汇总表。财务内部收益率税后指标为120.54,远高于行业基准收益率(231), 投资回收期(税前)为120年,由此可见本项目具有较强的盈利能力和抗风险能力,因此本工程在经济上是非常可行的。附:经济评价计算表 37

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。