FANUC0i系统数控车床的编程与操作

FANUC0i系统数控车床的编程与操作

《FANUC0i系统数控车床的编程与操作》由会员分享,可在线阅读,更多相关《FANUC0i系统数控车床的编程与操作(31页珍藏版)》请在装配图网上搜索。

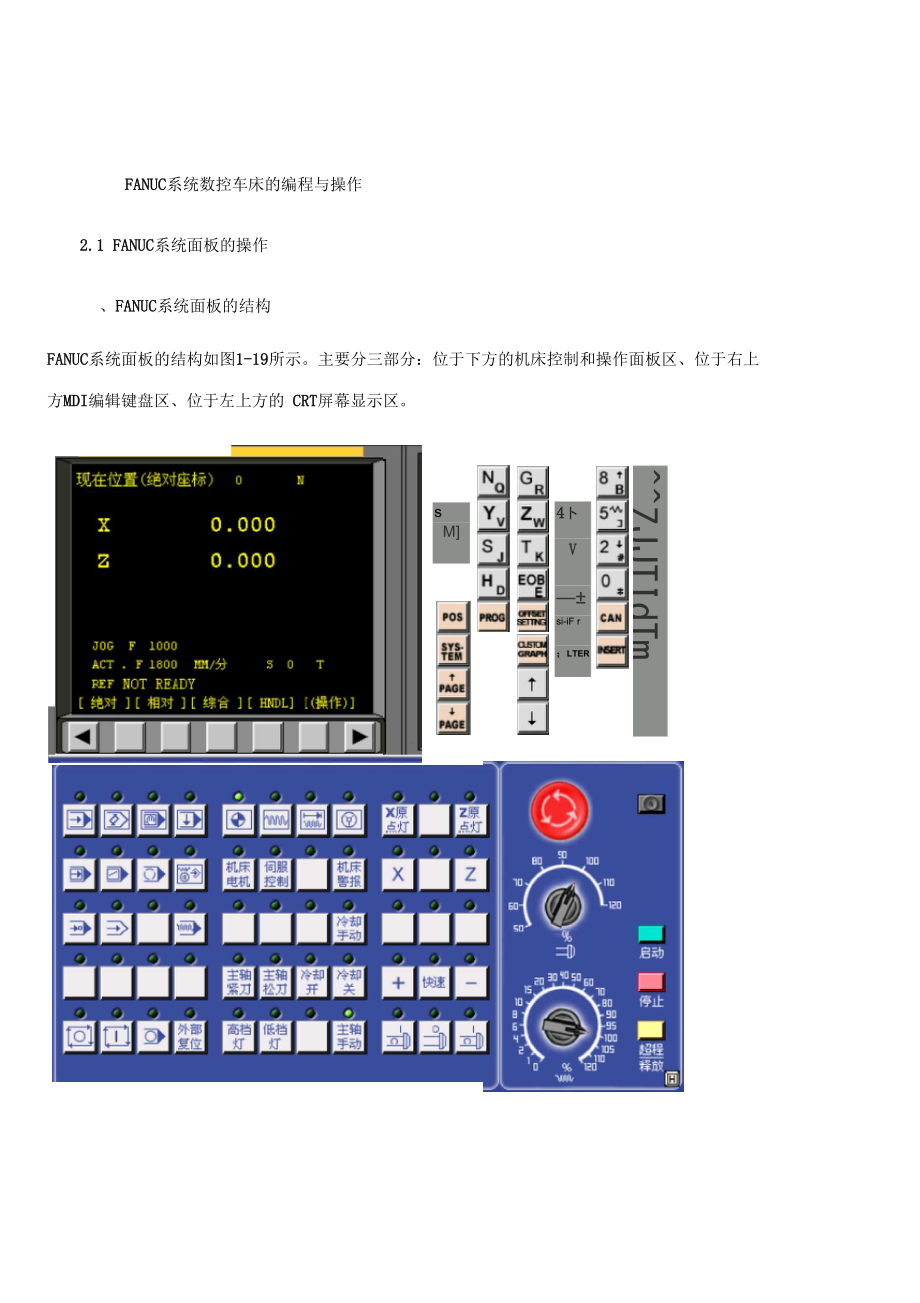

1、FANUC系统数控车床的编程与操作2.1 FANUC系统面板的操作、FANUC系统面板的结构FANUC系统面板的结构如图1-19所示。主要分三部分:位于下方的机床控制和操作面板区、位于右上 方MDI编辑键盘区、位于左上方的 CRT屏幕显示区。ZJJTIdTm4卜Vsi-iF r;LTERsM图2.1-1 FANUC车床标准面板1、机床控制、操作面板按钮机床控制、操作面板按钮说明见表 2.1-1表2.1-1机床操作面板按钮说明按钮名称功能说明自动运行此按钮被按下后,系统进入自动加工模 式。a编辑此按钮被按下后,系统进入程序编辑状 态,用于直接通过操作面板输入数控程 序和编辑程序。画MDI此按钮被

2、按下后,系统进入 MDI模式, 手动输入并执行指令。远程执行此按钮被按下后,系统进入远程执行模 式即DN(模式,输入输出资料。单节此按钮被按下后,运行程序时每次执行 一条数控指令。回单节忽略此按钮被按下后,数控程序中的注释符 号“/”有效。S选择性停止当此按钮按下后,“ M01代码有效。机械锁定锁定机床。试运行机床进入空运行状态。进给保持程序运行暂停,在程序运行过程中,按 下此按钮运行暂停。按“循环启动” 型 恢复运行。画循环启动程序运行开始;系统处于“自动运行” 或MD”位置时按下有效,其余模式下 使用无效。叵1循环停止程序运行停止,在数控程序运行中,按 下此按钮停止程序运行。回原点机床处于

3、回零模式;机床必须首先执行回零操作,然后才可以运行。凰手动机床处于手动模式,可以手动连续移动。園手动脉冲机床处于手轮控制模式。画手动脉冲机床处于手轮控制模式。因X轴选择按钮在手动状态下,按下该按钮则机床移动X轴。Z轴选择按钮在手动状态下,按下该按钮则机床移动Z轴。正方向移动按钮手动状态卜,点击该按钮系统将向所选 轴正向移动。在回零状态时,点击该按 钮将所选轴回零。负方向移动按钮手动状态卜,点击该按钮系统将向所选 轴负向移动。1快速1快速按钮按下该按钮,机床处于手动快速状态。主轴倍率选择旋钮将光标移至此旋钮上后,通过点击鼠标 的左键或右键来调节主轴旋转倍率。进给倍率调节主轴运行时的进给速度倍率急

4、停按钮超程 释放超程释放系统超程释放主轴控制按钮从左至右分别为:正转、停止、反转手轮显示按钮按下此按钮,则可以显示出手轮面板手轮面板点击口按钮将显示手轮面板按下急停按钮,使机床移动立即停止, 并且所有的输出如主轴的转动等都会关 闭。手轮轴选择旋钮手轮模式下,将光标移至此旋钮上后, 通过点击鼠标的左键或右键来选择进给 轴。手轮进给倍率旋钮手轮模式下将光标移至此旋钮上后,通 过点击鼠标的左键或右键来调节手轮步 长。XI、X10 X100分别代表移动量为手轮0.001mm 0.01mm 0.1mm。将光标移至此旋钮上后,通过点击鼠标 的左键或右键来转动手轮。启动启动启动控制系统关闭控制系统2、MD编

5、辑键盘区MDI键盘上各个键的功能见表 2.1-2 表2.1-2 MD键盘上各个键的功能MDI软键功能|咖卩迹|软键创实现左侧CR冲显示内容的向上翻页;软键应1实 现左侧CRT显示内容的向下翻页。移动CR冲的光标位置。软键 丄1实现光标的向上移动; 软键实现光标的向下移动;软键二!实现光标的向左移 动;软键二1实现光标的向右移动。t实现字符的输入,点击二J键后再点击字符键,将输入右 下角的字符。例如:点击将在CRT勺光标所处位置输 入“O字符,点击软键后再点击将在光标所处位 置处输入P字符;软键浬I中的“ EOB将输入“;”号表 示换行结束。实现字符的输入,例如:点击软键二I将在光标所在位置 输

6、入“5”字符,点击软键二后再点击二J将在光标所 在位置处输入“”。CRT将进入程序编辑和显示界面在CRT中显示坐标值CRT各进入参数补偿显示界面。本软件不支持本软件不支持在自动运行状态下将数控显示切换至轨迹模式输入字符切换键。S删除单个字符。将数据域中的数据输入到指定的区域。ALTER;字符替换。将输入域中的内容输入到指定区域。删除一段字符。H本软件不支持。reset机床复位。3、 CRT屏幕显示区CRT屏幕显示区显示了机床位置界面、程序管理界面、设置参数界面等。机床位置界面在手动或手轮方式下,点击进入坐标位置界面。点击菜单软键绝对、菜单软键相对卜菜单软键综合,对应CRT界面将对应相对坐标(如

7、图2.1-2-a)、绝对坐标(如图2.1-2七、和综合坐标(如图 2.1-2-c)瞇湘对尉 (J I1 -500.00C-250*0002 0.000低 f 10 DD . t itDO nc舟 s a 1 btr KI JlEAEVI删h判】I圧會11 ml【懺帕13 0.000Y0.000Z0,000m f mooid . fjol凸s i) j怖F*档玄*fJ aoLl OJ竝注o i(相对屋标(塑对淫命jXO.OMXc.oocTo, DIMy。口EW DWZ(LOQQ地观屋标】?QWzm nwJ% y 10DC9ATT * F 10CD 征-分 J5 Q T 曲y显”诃*林吐地对】【M

8、M H j【理1侗】a相对坐标界面b绝对坐标界面c综合坐标界面图2.1-2机床位置界面 程序管理界面程式oaaoi皿noniOe93F - 04營采备熾 :丄仝:中 辽庙肚MCRY领域t J = :酣ttst XXJ3Q TEl?LT+*rr t+r m*程戏】LJE】1(倏低门DflOCtlN OQ01GEEHIS C54幡M 阳U X28.S70Q 1M1 1 HUaHdH U甩X1H. HUH阳。GAI 血m X-1, FH-fWHSfl Z肚占WiH 曲H+N7f)何.Z-.N8fl ?-50.R? KHG一 7R55.HIDA CQI ?-175,)S 6IEDIT*屮r rrtSX

9、 LIE l 【据作)】b显示当前程序a显示程序列表图2.1-3程序管理界面进入程序管理界面,点击菜单软键LIB,将列出系统中所有的程序(如图2.1-3-a所示),在所列出的程序列表中选择某一程序名,点击将显示该程序2.1-3-b所示)。设置参数 车床刀具补偿参数车床的刀具补偿包括刀具的磨损量补偿参数和形状补偿参数,两者之和构成车刀偏置量补偿参数输入刀具摩耗量补偿参数:刀具使用一段时间后磨损,会使产品尺寸产生误差,因此需要对刀具设定磨损量补偿。步骤如下:在MDI键盘上点击进入摩耗补偿参数设定界面。如图2.1-4-a所示。0H番冃TD1D-rVDOrVQQDD3C俪PD3D- VDD rdOOD

10、fl. MOQ.taoDD301.QQ4D, ODDOrttOQDAG也Ob审0.咖Cl. tooDID7D. ODD0.9QQDDH机前*d. DDtla.dob旳在槪Z相M商和-Il4ufaT* HXIRTDiC-OK右03头期Ld3D.DOO.atDOM网Q 俪队打USD-OOOa.caiiiD.CPQDo恥f 000Q. 4IQQ0.5100iD7o-oaoa.oaaD.ADDo気0.400D.tlOfl配住吨査广宙t宜杨15-114.Ir3?.50)9Q丁f ii tita摩耗补偿b形状补偿图2.1-4车床的刀具补偿 用方位键_ 选择所需的番号,并用_J_J确定所需补偿的值。点击数字

11、键,输入补偿值到输入域。按菜单软键输入或按门,参数输入到指定区域。按二键逐字删除输入域中的字符。输入刀具形状补偿参数: 在MDI键盘上点击魁键,点击下方软键按钮形状进入形状补偿参数设定界面。如图 2.1-4-b所示。方位键选择所需的番号,并用_I_J确定所需补偿的值。点击数字键,输入补偿值到输入域。或者点击测按菜单软键输入或按参数输入到指定区域。按创键逐字删除输入域中的字符。量键。输入刀尖半径和方位号:分别把光标移到R和T,按数字键输入半径或方位号,按菜单软键输入。二、简单轴零件的编程与仿真加工例1-8把图2.1-5所示轴零件进行编程并仿真加工出来。图2.1-5轴材料451、图纸分析零件结构较

12、简单,需要加工的有外圆面、沟槽、端面及倒角,其中 20、 28外圆处精度要求较高。2、工艺分析确定加工方法:本零件结构较简单,尺寸较小,毛坯选用 40圆钢,用三爪卡盘装夹,伸出卡盘80mm,从大到小先粗车各外圆,切槽,再从小到大精车各外圆到尺寸要求, 最后切下工件,保证总长。 选择刀具:外圆刀、切槽刀。选择切削用量:粗加工时切削深度2mm,进给量0.3mm/r,切削速度100m/min;精加工时切削深度0.5mm,进给量0.1mm/r,切削速度150m/min3、编程序建立工件坐标系:右端面中心。程序单如下:000104输入程序:手动键盘输入和导入手动键盘输入新建一个数控程序:点击操作面板上的

13、编辑键编辑状态指示灯变亮,此时已进入编辑状态点击MDI键盘上的序键,CRT界面转入编辑页面。利用MDI键盘输入“O0010 (程序号不能与已有程序号的重复) 入键,CRT界面上将显示一个空程序,可以通过 MDI键盘开始程序输入。输入一行指令后,按 键则数据输入域中的内容将显示在CRT界面上,用回车换行键结束一行的输入后换行。WfsojSTIHj程序行顺序号可通过界面中的SETTING行更改编辑程序:选定了一个数控程序后,此程序显示在 CRT界面上,可对数控程序进行编辑操作移动光标:按二和应II用于翻页,按方位键 _ _J_J移动光标。插入字符:先将光标移到所需位置,点击MD键盘上的数字/字母键

14、,将代码输入到输入域中,按O键, 把输入域的内容插入到光标所在代码后面。删除输入域中的数据:按OJ 键用于删除输入域中的数据删除字符:先将光标移到所需删除字符的位置,按arrJ键,删除光标所在的代码查找:输入需要搜索的字母或代码;按开始在当前数控程序中光标所在位置后搜索。(代码可以是:一个字母或一个完整的代码。例如:“ NOO10, “ M等。)如果此数控程序中有所搜索的代码,贝比标 停留在找到的代码处;如果此数控程序中光标所在位置后没有所搜索的代码,则光标停留在原处。MDI键盘输入到输入域中,按ALTERI键,替换:先将光标移到所需替换字符的位置,将替换成的字符通过 把输入域的内容替代光标所

15、在处的代码。删除全部数控程序:在编辑方式下,点击MDI键盘上的程序键,利用MD键盘输入“0-9999,删除一个数控程序:在编辑方式下,点击MD键盘上的二日程序键,利用MDI键盘输入“OX (x为要删除的数控程序在目录中显示的程序号),按键,程序即被删除。键,全部数控程序即被删除。导入数控程序可以通过记事本或写字板等编辑软件输入并保存为文本格式(*.txt格式)文件。点击操作面板上的编辑键 一,编辑状态指示灯变亮,此时已进入编辑状态。点击MDI键盘上的二二1,CRT界面转入编辑页面。再按菜单软键 操作,在出现的下级子菜单中按软键 ,按菜单软键READ 点击MDI键盘上的数字/字母键,输入“OX

16、(x为任意不超过四位的数字),按软键EXEC点击菜单“机 床/DNC传送”,在弹出的对话框(如图2.1-6)中选择所需的NC程序,按“打开”确认,则数控程序被 导入并显示在CRT界面上。阿m匸面莎j耳fc miQ n o fl fl L VI-SSI3-43_JHtfd# -_c; 0 虑“ EmJ-Jw-J5、车床准备激活车床点击“启动”按钮图2.1-6选择要传输的程序启动WTW1此时车床电机和伺服控制的指示灯变亮 画业剖检查“急停”按钮是否松开至状态,若未松开,点击“急停”按钮,将其松开车床回参考点检查操作面板上回原点指示灯是否亮若指示灯亮,则已进入回原点模式;若指示灯不亮,则点击“回原点

17、”按钮一,转入回原点模式 在回原点模式下,先将 X轴回原点,点击操作面板上的“ X轴选择”按钮I,使X轴方向移动指示灯 变亮点击“正方向移动”按钮一,此时X轴将回原点,X轴回原点灯变亮:J, CRTt的X坐标变 为“600.00。同样,再点击“ Z轴选择”按钮 辺,使指示灯变亮,点击 三,Z轴将回原点,Z轴回原 点灯变亮,甌週,此时CRT界面如图2.1-7所示。实际上不同厂家机床因为参数设置不同,回参考 点时的X坐标、Z坐标值而有所区别,有的显示“ X0 Z0。现在也晝:纯对座标)OODl N QCDIX600-000Z1010000jog f io coACT * F 10C0 WV 裁3

18、0 TREF申幸未 幸*購缆对】椰1 综曾:师L(蛻作)图2.1-7机床回参考点激活主轴转速在MDI手动数据输入方式下,点击 MDI键盘上的T程序键,CRT界面转入编辑页面,输入 M03 S500(转速值大小),然后按机床 动。启动键,主轴旋转,转速为500r/min,再按机床复位键,主轴停止转图形仿真 在自动方式下,按键,锁住机床和辅助功能,启动程序,进行加工图形轨迹模拟。模拟结束后,撤销机床和辅助功能锁住对刀 数控程序一般按工件坐标系编程,对刀的过程就是建立工件坐标系与机床坐标系之间关系的过程。下 面具体说明车床对刀的方法。其中将工件右端面中心点设为工件坐标系原点。将工件上其它点设为工 件

19、坐标系原点的方法与对刀方法类似。试切法对刀 切削外径:点击操作面板上的“手动”按钮机床进入手动操作模式,点击控制面板上的田按钮,使X轴方向移动指示灯变亮:J,点击三止J,使机床在X轴方向移动;同样使机床在Z轴方向移动。通过手动将机床移到如图2.1-8-a所示的大致位置,使主轴正转,用手动或手轮方式微调X、Z方向的距离,使刀具切削工件外圆如图2.1-8-b所示的,不要切入太深,使切过的外圆光滑不留毛坯痕迹就可以,否则会影响加工尺寸,特别是毛坯余量较少的工件。然后Z轴正 方向退出工件,X方向保持不动。(也可用手轮方式调整刀具切削工件) 测量切削位置的直径:主轴停止转动,点击菜单“测量/剖面图测量”

20、如图2.1-10所示,点击试切外圆时所切线段,选中的线段由红色变为黄色。记下下半部对话框中对应的X的值(即直径)。 设置X方向刀具补偿值:按下控制箱键盘上的OffSErlsettmJ键,弹出刀具补偿界面,点击下方的形状软键,切换到刀具形状补偿界面,把光标定位在需要设定的刀号上,光标移到X,输入“ xa( a测量的直径 值),按菜单软键测量,实现了刀具在X方向的补偿,见图2.1-11 (通过按软键操作,可以进入相 应的菜单) 切削端面:通过手动或手轮方式将机床移到如图2.1-9-a所示的大致位置,使主轴正转,用手动或手轮方式微调X、Z方向的距离,使刀具切削工件端面稍微超过中心如图2.1-9-b所

21、示的,不要切入太深,使切过的端面光滑不留毛坯痕迹就可以,否则会影响加工尺寸,特别是毛坯端面余量较少的工件。然 后X轴正方向退出工件,Z方向保持不动。使主轴停止转动。因工件原点在右端面中心,此时刀具位置为Z0,不需要测量Z方向尺寸设置Z方向刀具补偿值:按下控制箱键盘上的omEil键,弹出刀具补偿界面,点击下方的形状软键,切换到刀具形状补偿界面,把光标定位在需要设定的刀号上,光标移到乙输入“ Z0,按菜单软键测量,实现了刀具在Z方向的补偿,见图2.1-11图2.1-8 X方向刀具补偿图2.1-9 Z方向刀具补偿一 MFEF 底罹 一一;J: “tJ.如, ED. PtTHj索N.imif uni-

22、 *1. 彩土伽*占 Iit _ r a-ra”少选Hildas* 上-攻I电lb ILtlf.绘器爨-IB. J gU- 3tl_fc Bf-币 问 1 rsa t- 比XU册阻-15. KB35SA1 5tladLs01JOG *食* 水食*| 酌检索测童U输入【啲入输入】图2.1-10测量图2.1-11刀具补偿刀具补偿界面中的R、T用来对刀尖进行补偿,R是刀尖圆弧半径,T是刀尖方位,这些知识点在以后 章节进行讲解。首件切削在自动方式下,选择 单段功能,运行程序,每行结束都需要启动程序,直到粗加工结束,测量工 件尺寸精度是否符合要求,如果符合要求,继续完成加工;如果有误差,调整程序或者刀具

23、摩耗值后 再完成加工。测量工具:熟悉使用游标卡尺、千分尺的结构和使用方法,并测量工件。2.2简单阶梯轴的加工练习简单阶梯轴零件工艺制订和循环指令G90的应用图2.2-1轴材料:45钢、加工步骤 1、输入程序:在编辑方式下输入程序2、检查程序:空运行、作图,检查刀路轨迹;模拟运行,观察加工路线。3、安装工件:装夹工件,注意毛坯伸出长度要合适,过长刚性太低,过短车刀和卡盘距离太近,甚 至会碰撞卡盘而产生危险。4、安装车刀:注意车刀伸出长度要合适,并使刀具中心与主轴中心垂直,夹紧牢固。5、对刀:建立工件坐标系。6 自动运行加工:先使用单段方式加工运行程序,当确认程序无误,切削参数合理后,方可使用连

24、续自动方式加工零件。二、安全操作和注意事项1、按要求穿戴工装。2、严格遵守数控车床安全操作规程,严禁过载使用机床。3、开机前必须注意检查车床是否运转正常。4、当程序输入完后,一定认真检查,并检查运行轨迹是否正确。5、对刀时程序中刀具号与刀补号一定正确对应。6 刚开始运行程序时,一定打单段方式,确认无误后放开连续运行程序。7、加工过程中车床防护门一定关好,防止切屑飞出以免伤人。三阶梯轴的检验1、各公差配合的基本概念要明确,重点掌握好有关极限尺寸、极限偏差、尺寸公差、基本偏差的概念, 能熟练计算。2、尺寸测量方法(1)计量器具的选择原则选择计量器具应与被测工件的外形、位置、尺寸的大小及被测参数特性

25、相适应,使所选计量器具的 测量范围能满足工件的要求。选择计量器具应考虑工件的尺寸公差,使所选计量器具的不确定度值既要保证测量精度要求,又要 符合经济性要求。(2)尺寸的测量方法 在实际生产中,尺寸的测量方法和使用的计量器具种类很多,游标类量具是常用的计量器具 游标类量具是利用游标读数原理制成的一种常用量具,它具有结构简单、使用方便、测量范围大等特 点。2.3较复杂结构轴的编程与加工0-e-e-J.220152060轴 材料:45钢1加工步骤输入程序:在编辑方式下输入两个程序。 检查程序:空运行、作图,检查刀路轨迹;模拟运行,观察加工路线。安装工件:装夹工件,注意夹头是否加牢带动工件旋转,并调整

26、尾座距离合适后紧固,顶尖的松紧 程度以没有轴向窜动为宜。 安装车刀:注意车刀伸出长度要合适,并使刀具中心与主轴中心垂直,夹紧牢固,并注意不要碰到 尾座。 对刀:建立工件坐标系,建议切槽刀对刀是选择左刀尖为刀位点。自动运行加工:先使用单段方式加工运行程序,当确认程序无误,切削参数合理后,方可使用连续 自动方式加工零件。2、安全操作和注意事项按要求穿戴工装。严格遵守数控车床安全操作规程,严禁过载使用机床。切削前,检查刀架在Z向移动有无干涉。切削过程中随时检查后顶尖的松紧程度,并注意前后顶尖孔的清洁和润滑。装夹工件时不要碰伤已加工表面。注意刀具与顶尖和尾座之间不要干涉。3、轴的检验尺寸公差形位公差表

27、面粗糙度2.4定位套的加工-卜6/ /rL0.O aL/tHl轴套 材料40Cr 1加工步骤 输入程序:在编辑方式下输入两个程序。检查程序:空运行、作图,检查刀路轨迹;模拟运行,观察加工路线。安装工件:装夹工件,注意夹头是否加牢带动工件旋转,并调整尾座距离合适后紧固,顶尖的松紧 程度以没有轴向窜动为宜。 安装车刀:车刀伸出长度要合适,注意内孔刀的中心高,不要在加工时产生干涉,并使刀具中心与 主轴中心垂直,夹紧牢固,并注意不要碰到尾座。 对刀:建立工件坐标系,建议切槽刀对刀是选择左刀尖为刀位点。自动运行加工:先使用单段方式加工运行程序,当确认程序无误,切削参数合理后,方可使用连续 自动方式加工零

28、件。2、安全操作和注意事项按要求穿戴工装。严格遵守数控车床安全操作规程,严禁过载使用机床。切削前,检查刀架在Z向移动有无干涉。切削过程中随时检查后顶尖的松紧程度,并注意前后顶尖孔的清洁和润滑。装夹工件时不要碰伤已加工表面。注意刀具与顶尖和尾座之间不要干涉。3、轴的检验尺寸公差,形位公差,表面粗糙度。2.5手柄的编程与加工全部手柄 材料451加工步骤输入程序:在编辑方式下输入两个程序。检查程序:空运行、作图,检查刀路轨迹;模拟运行,观察加工路线。 安装工件:装夹工件,注意工件的伸出长度。安装车刀:车刀伸出长度要合适,夹紧牢固。加工手柄时,由于存在内凹轮廓,注意刀具的副偏角大小,不要与已加工表面发

29、生干涉所以选择 35菱形刀片加工曲面轮廓。对刀:建立工件坐标系 自动运行加工:先使用单段方式加工运行程序,当确认程序无误,切削参数合理后,方可使用连续 自动方式加工零件。2、安全操作和注意事项按要求穿戴工装。严格遵守数控车床安全操作规程,严禁过载使用机床。 加工圆弧的刀具副偏角不要太小,以免产生干涉。装夹刀具时注意刀尖与工件中心等高。 设定循环起点位置恰当。 使用G42刀尖半径补偿以消除加工误差。3、轴的检验尺寸公差,表面粗糙度,圆弧的测量用圆弧样板进行测量。2.6非圆曲面零件的编程与加工椭圆面材料45钢1加工步骤输入程序:在编辑方式下输入两个程序。检查程序:空运行、作图,检查刀路轨迹;模拟运行,观察加工路线。 安装工件:装夹工件,注意工件的伸出长度。安装车刀:车刀伸出长度要合适,夹紧牢固。对刀:建立工件坐标系(车平端面不要输 Z0,而是Z30)。自动运行加工:先使用单段方式加工运行程序,当确认程序无误,切削参数合理后,方可使用连续 自动方式加工零件。2、安全操作和注意事项按要求穿戴工装。严格遵守数控车床安全操作规程,严禁过载使用机床。 加工圆弧的刀具副偏角不要太小,以免产生干涉。装夹刀具时注意刀尖与工件中心等高。 设定循环起点位置恰当。 使用G42刀尖半径补偿以消除加工误差。3、检验尺寸公差,表面粗糙度,椭圆弧的测量用样板进行测量。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。