分析齿轮泵减速机振动原因

分析齿轮泵减速机振动原因

《分析齿轮泵减速机振动原因》由会员分享,可在线阅读,更多相关《分析齿轮泵减速机振动原因(16页珍藏版)》请在装配图网上搜索。

1、齿轮泵减速机振动故障原因分析摘要:化工二厂第三聚丙烯装置 M401挤压造粒机组为公司级重点机 组,于2010年8月16日振动增大并产生噪声,我们采取振动温度监测、 泵群离线监测、设备运行状态监测等多种手段,监测该机组的运行状况。 对监测数据初步分析发现振动加速度与所生产产品的熔融指数相关联,通 过进一步理论计算和分析,其结果表明轴承故障特征频率及高频群峰、齿 轮啮合频率及其谐波频率与设备运行频谱相吻合,由此,判断出了轴承和 齿轮的故障部位,最终确定振动增大的原因是熔融齿轮泵减速机一级行星 齿轮磨损和输入端支撑轴承点蚀,并对M401机组今后的生产运行提出建议。关键词:行星减速机状态监测频谱分析疲

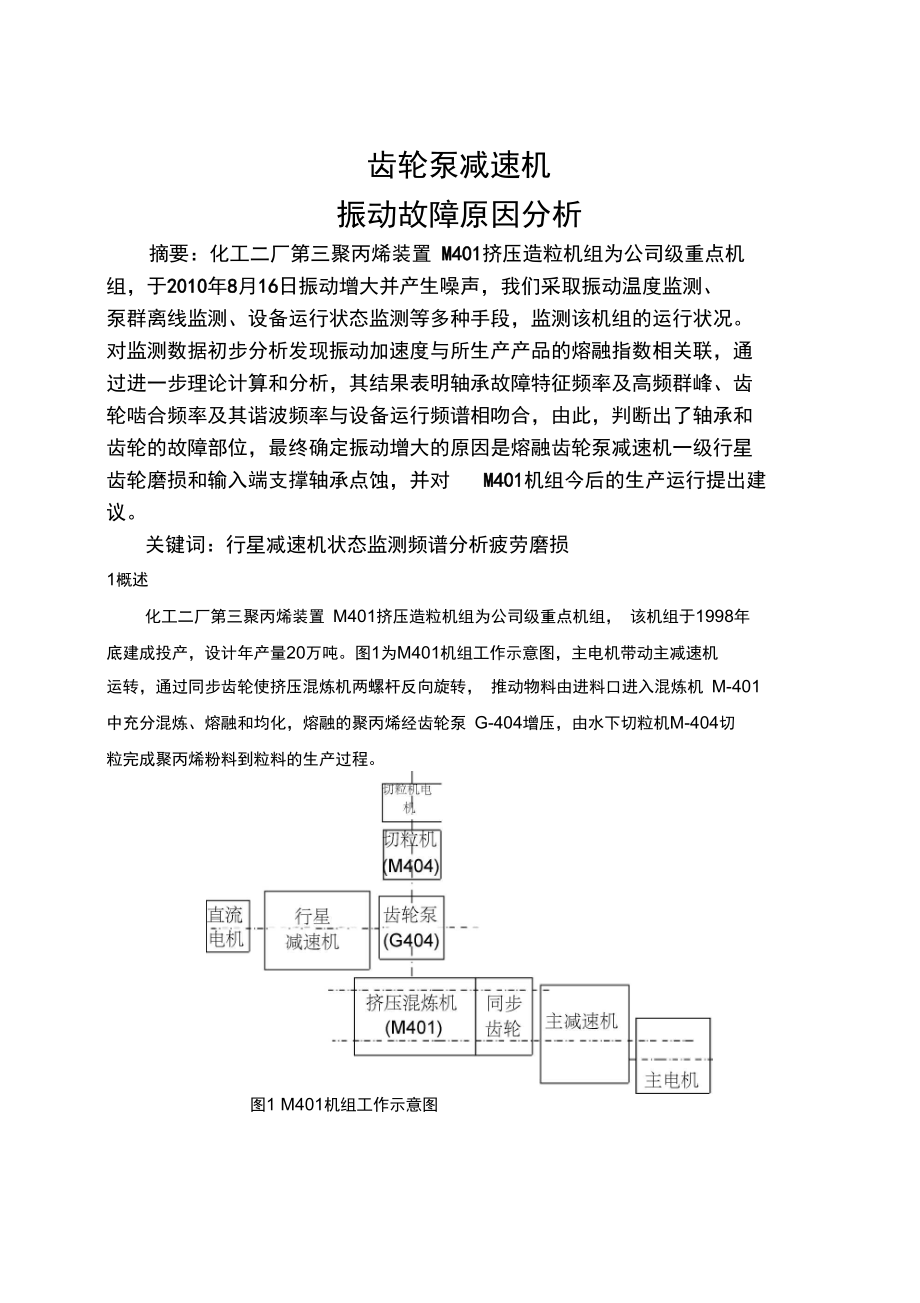

2、劳磨损1概述化工二厂第三聚丙烯装置 M401挤压造粒机组为公司级重点机组, 该机组于1998年底建成投产,设计年产量20万吨。图1为M401机组工作示意图,主电机带动主减速机运转,通过同步齿轮使挤压混炼机两螺杆反向旋转, 推动物料由进料口进入混炼机 M-401 中充分混炼、熔融和均化,熔融的聚丙烯经齿轮泵 G-404增压,由水下切粒机M-404切 粒完成聚丙烯粉料到粒料的生产过程。图1 M401机组工作示意图1.1齿轮泵减速机简介齿轮泵G404减速机的内部由两级行星齿轮传动和一级同步齿传动组成,其特点是体积小,效率高,传动比大,传动电机为可调速的直流电机,输出额定转速850rpm,额定功率80

3、0KW电机输出转速经两级行星齿轮减速再经同步齿轮传递到齿轮泵,完成熔 融状聚丙烯的增压,整个传动系统共包括两个太阳轮、七个行星轮、两个行星架、两个 同步齿轮和26个滚动轴承,内部传动机构多、结构复杂。为有效的监控其运转状况, 减速机上共安装有 VE-4201A B CD E五个探头监测轴承的运转情况。图 2为齿轮 泵G404减速机结构示意图及五个监控探头的位置。VE4201-EVE4201-AnVE4201-CVE4201-D.U no L:y VE4201-B图2减速机结构图减速机各齿轮的齿数如表1所示:表1减速机各齿轮齿数级行星传动比h 1牙1爭7.5(式 1-1)太阳轮齿数行星轮齿数行星

4、架齿数同步齿轮齿数一级行星轮系1849117二级行星轮系2438100齿轮传动26电机输入转速n 850rpm,则各级传动比和转速为:二级行星传动比i21 Z3 11005.17(式 1-2)乙24总速比ii1 i27.55.1738.76(式 1-3)二级行星系太阳轮转速:n850113.3rpm(式 1-4)i17.5输出端同步齿轮转速:nn输出一85021.9rpm(式 1-5)i 38.76减速机传动系统基本参数如表2所示:表2减速机各传动系基本参数传动级输入轴(额定)一级行星传动二级行星传动同步齿轮传动输入转速850rpm850rpm113.3rpm21.9 rpm设计功率800KW

5、800KW400KW轴承位置输入轴端行星齿轮行星齿轮同步齿轮两侧轴承型号6228NU2226EMNU2232EM2405624052B23064300TMP1.2故障描述2010年8月25日,当班操作工巡检时发现齿轮泵 G-404有异响,并且声音连续。 因此,我们对G404机组进行了检查,VM63测振仪显示振动速度为2.2mm/s,数值在该 设备的振动值允许范围内,根据以前类似情况的处理经验,认为是由于该齿轮泵与减速 机的齿形联轴节缺油所致。9月2日利用三聚停车检修的机会,我们对该齿轮泵和减速 机的联轴节进行拆检,检查发现该联轴节润滑油略有缺少,补加润滑油后开车,异响消 除,但振动仍然存在。通

6、过查看本特利在线监控系统发现齿轮泵G-404在8月16日振动增大,图3为该齿轮泵VE-4201A检测点经本特利在线监控系统采集到的实时监控图,从图3可看出振动在当天11点20分急剧增大,增大幅度在50流右且振动值持续保持在高点,图中 A 点为9月2日停车检修点,开车后从图中可看出振动程度与检修前基本一样。这时,我 们意识到是减速机内部出现了问题,由于目前的减速机振动值在该设备要求的7.1mm/s以下,我们决定对其运行状况进行重点监控。.ID1 xlTrtnd; JUftl M-lWtBJULJOinDtiOOe:4D阴 JULMTOOUGEOWTIMF:?n/s 阳BAVG7DQ AEFDim

7、r:VEZ01A /ODlRf CItram0?JUL20191X4RDI Ta 31 AUGHtl013030Oelte lime11 :初:00图3 VE-4201A实时监控图2故障原因分析与诊断历经三个月重点监控,通过现场设备工人及专业巡检小组共同的努力,我们累积了 大量的监测数据,为故障原因分析提供了强大的数据支持,我们利用这些数据对该熔融 齿轮泵减速机振动故障原因进行分析。首先对每天两次的巡检测数据进行整理,统计发现产品牌号、熔融指数以及单位小 时产量的变化对电机电流、电机转速、减速机振动程度都有不同程度的影响。特护监测 期间,该装置共生产过 8101/8303/1008/7726/

8、7735/1735/9026/6606八种牌号的聚丙烯产品,我们仅以其中四种生产周期长的牌号作为分析依据,以生产牌号为横轴,按照各 牌号生产日期的先后顺序,对减速机振动加速度进行统计并作出振动加速度与产品牌号 之间的关联图,如图4所示。振动加速度与产品牌号关联图加速度-丄加速度加速度图4减速机振动加速度与产品牌号关联图从图中可看出,生产不同的牌号时,设备振动的剧烈程度也不同,产品熔融指数大, 振动相对缓和;但是在装置生产相同牌号的产品时,振动值都呈上升趋势,表明设备故障逐渐累计。2.1频谱检测理论轴承和齿轮都是转动机械设备中比较容易损坏的元件, 在该齿轮泵减速机的结构中 共包括7种类型的26个

9、轴承和13个齿轮,因此本文主要根据频谱分析理论对该减速机 的轴承和齿轮进行频谱特征分析与故障诊断。滚动轴承的故障及诊断机理滚动轴承是旋转机械中应用最广的机械零件,也是最易损坏的元件之一。旋转机械 的许多故障都与滚动轴承有关,轴承的工作好坏对机器的工作状态有很大的影响,其缺 陷会导致设备产生异常振动和噪声,甚至造成设备损坏。如图5所示,滚动轴承由内圈、外圈、滚动体和保持架四部分组成,由于安装不当、 不对中、轴承倾斜、轴承选用不正确、润滑不足或密封失效、负载不合适以及制造缺陷 等原因造成各元件表面产生剥落坑、裂纹或胶合斑痕等,使轴承在运转中产生振动。下面给出滚动轴承工作时各零件单一缺陷产生的振动所

10、对应的特征频率的计算方法:图5滚动轴承结构图(式 2-1 )(式 2-2)(式 2-3)D 节圆直径 d 滚珠直径a接触角 z 滚动体个数n 轴的转速旋转轴工作频率fr n/601 d保持架特征频率f c 1 cos fr2 D1 d外滚道特征频率 Zfc -Z 1 cos fr2 D1 H内滚道特征频率Zfi1 cos fr(式2-4)2 D2滚动体特征频率fb 1 cos2 fr(式2-5)2d D缺陷的尺寸越大,振动信号越强。在实际运行过程中轴承各零件会同时出现多个剥 落坑,产生的频率是上述单个频率的数倍。这里应注意由于滚动轴承的制造、材质以及 轴承实际工作状态与理论状态不完全一致等原因

11、使得测量特征频率与理论计算值存在 一定的差别。滚动轴承故障的频谱和波形的特征如下:1)径向振动在轴承故障特征频率及其低倍频处有峰,若有多个同类故障,则在故 障特征频率的低倍频处有较大的峰存在,若还有明显的倍频成分,表明故障严重;2) 内滚道故障特征频率处有峰,且有间隔为1倍工作频率的边带,表明有内滚道 故障;3)滚动体故障特征频率处有峰,且有间隔为保持架故障特征频率的边带,表明有 滚动体故障;4)在频谱的中高频区域若有群峰产生,表明有疲劳故障;5)径向振动时域波形有重复冲击迹象(有轴向负载时,轴向振动波形与径向相同) 或者其波峰系数大于5,表明故障产生了高频冲击现象。齿轮的故障及诊断机理齿轮的

12、故障现象主要包括制造误差、装配不良和齿轮损伤三方面,其频谱的主要特 征成分有:1)啮合频率及其谐波成分;2)幅值调制和频率调制所形成的边频带;3)由齿轮转速频率的低次谐波所构成的附加脉冲以及由齿轮加工误差形成的隐含 成分。齿轮在啮合过程中啮合齿上的载荷和刚度是随着时间变化的, 正常运转的无故障齿 轮也会受到啮合刚度周期性变化的激励而产生啮合频率的振动(或称啮合振动),此外传动误差、啮合冲击、节线冲击等问题也会使齿轮在啮合过程中发生啮合频率的振动。转轴中心固定的齿轮其啮合频率为:fmf1z1 f2z2式 2-6 )式中 f1 、 f2主动轮和从动轮的转速频率z1、 z2 主动轮和从动轮的齿数 在

13、齿轮啮合良好的情况下产生的啮合频率及其谐波具有较低的幅值, 正常齿轮产生 的啮合频率振动, 其波形近似于简谐波, 幅值很小, 但当存在齿面磨损, 或者负荷增大、 齿轮径向间隙过大以及齿轮游隙不适当等原因所引起的故障时, 由于齿轮的啮合状况变 坏,啮合频率的谐波成分幅值就会明显增大。齿轮常见故障的频谱和波形特征如下:1)当齿轮发生均匀磨损时,其啮合频率及其谐波分量保持不变,但幅值大小改变, 而且高频次谐波幅值相对增大较多;2)当齿轮出现不同轴或不对中时,会在频谱上产生以各阶啮合频率为中心,以故 障齿轮的旋转频率 fr 为间隔的一阶边频;3)当齿轮出现偏心会引起齿轮的旋转频率及其倍频处幅值增大。4

14、)当齿轮上的点蚀、 划痕分布比较均匀时, 在频谱上表现为啮合频率的谐波成分产 生高而窄,且幅值变化起伏较大的边频带。通过上述理论我们将在2.2中通过西马力A30机泵离线监测数据对减速机故障进行 分析。2.2西马力A30机泵离线监测数据分析燕化公司机泵离线监测系统是燕化公司动设备监测的重要组成部分, 通过专业技术 人员对运行动设备重要程度的合理划分,采取不同的巡检频次,该系统可以对动设备进 行有效的监控。它以西马力轴承故障监测仪 A30为巡检工具,通过采集监控设备的振动 频谱、振动速度以及冲击脉冲,完成对动设备的运行状态监测。孙V0&1340l.關ig崎;电連式底眶耳tOIZCI缶讥31|归吐顾

15、图6为2010年10月20日13点31分利用西马力A30离线监控系统对齿轮泵减速 机输入端采集的频谱图,该频谱图中分别在 52.5Hz, 210Hz 415Hz 630 Hz、837.5Hz 处有峰值,16002000Hz的中高频区有群峰出现。熔融齿轮泵减速机内轴承故障分析首先对该减速机所有轴承进行频率特征计算。由于受到产品牌号、工作负荷等因素 的影响,减速机在运行过程中其电机电流和转速 是变化的,测试当天电机转速n 720rpm。代入式(1-4) (1-5)得到一级行星轮输出转速 n1 96rpm,二级行星轮输出转速n219.34rpm。将n、ni、巳代入滚动轴承特征频率计算公式(式 2-1

16、 ) (式2-5 )中,得到 减速机内各个轴承部件的故障特征频率如表3所示:表3减速机内各轴承部件的故障特征频率轴承型号转速工作频率保持架外滚道内滚道滚动体NU22262644.41.932.4142.3816.21NU22326010.437.810.23.682405218.580.310.143.484.271.482405618.580.310.143.784.591.562306418.580.310.144.255.051.77300TMP18.580.310.145.275.272.14622872012669.2450.7638.04根据轴承故障频率特征分析方法,从表中可看出型

17、号为6228的轴承其内滚道故障特征频率与图6中52.5Hz基本吻合,且在16002000Hz高频区有群峰出现,根据滚动 轴承故障的频谱和波形的特征,我们认为减速机内的6228轴承的内滚道存在有疲劳缺陷,但是由于没有出现倍频峰值,说明该轴承故障并不是十分严重,该轴承在减速机内 仍然可以继续运行。熔融齿轮泵减速机齿轮故障分析在该减速机的齿轮啮合系中,利用(式2-6)对各级齿轮传动的啮合频率进行计算, 计算结果如表4所示。表4各级齿轮传动的啮合频率传动系一级行星传动二级行星传动齿轮传动啮合频率21638.48.05图6中,210Hz及其倍频415Hz、630 Hz、837.5Hz处均有峰值出现,由于

18、实际 测量的特征频率与理论计算值存在一定的差别,210Hz与一级行星轮系的啮合频率基本吻合,因此,这些峰值对应的是一级行星轮系的啮合频率及其谐波成分,说明一级行星 轮系的齿轮有磨损,使齿轮的啮合情况变坏,产生以上振动现象。通过计算比较我们认为该减速机输入端 6228轴承内滑道存在点蚀或疲劳脱落缺陷, 一级行星轮系的齿轮有磨损缺陷。3 HG8902C设备状态检测数据分析HG8902C多通道数据采集故障诊断系统具有强大的离、在线振动分析功能,其频谱 分析功能常用于各种旋转机械常见故障分析,由于该仪器在测量时对所设定量程的前端 和末端反应不敏感,因此我们采用高、中、低三个频率范围针对西马力A30离线

19、检测系统的频谱分析结果,对减速机输入端6228轴承和一级行星轮系进行进一步的频谱采集。 3.1低频区域频谱分析对HG8902采集数据系统有效显示范围设置为 100Hz,对减速机输入端低频振动进行测试分析,图7为减速机输入端垂直方向低频振动频谱图,从图中可看出在62Hz处出现峰值与6228轴承的内滚道频率特征及 A30系统测试结果相吻合,表明该轴承内滚 道存在点蚀磨损故障。強GR可M占举刑刃虫潇号披暹吴型苛顶車总黑邛脑故丈:诰.担V F 圧摄弓岸處 忆連 C1D4 水平 01120QO 申&化血凯64dhE . 0能血0)220C j U1-.-C022 04,nn讪虑oa. 00306 Q7旺

20、2550t:Vtve(X2(l2S?i-.x032( 125f:惜罰切舌宜I f00 dQ c Q2Z底述叽也1蠕:4:-402a10017.022( 25 25.00206000c咄1?!干1i100EtivettL 刘絢呂25ti.II Ik0000佻M袖司弃百02a100Ta-.-cKZ25Er 00206000q轴P::千01B.lOfjri/ ave&l 2(12S25DdSDg010IG4J4轴站宜02a1000航化02型128256亠 D030G0001.融或中農C4iM.H -I U.01EL1D00ve012i12825E-DtliOh00I 00砲机中tftG4J47JI-

21、42i:LB. .i2A100Q12S25E OOSOtiQoTqa叵工叫n梓例弼msoiD.01B200亦 vOl 2f2E饷.h07io0QIIG404TO42Q1BQ2aZQO池 yiJE 富 25&Z56甲 PQ3Q6QQ7oQG4ij4ITE4201Dr01R20004aveO12i1225.OOSDfc000i.i世G4MVE4201E.02azooaV areOZ3(12825t.UOjOEi00ToQP厲屮血佑巾衣咖-I M州A7IW1山汽口初?i的*ii NlftAn仇L|.OOBDfc 0i*a-.eU12i 25E01m务析 vwt舟帯I lettmn |机率欝析|Til

22、lieh.T演-z:ft曹iL 1337图7减速机输入端垂直方向低频振动频谱图3.2中频区域频谱分析对HG8902C采集数据系统有效显示范围设置为 1000Hz,对减速机输入端中频振动进行测试分析,图8为减速机输入端垂直方向中频振动频谱图,从图中可看出,在200Hz、400Hz、600Hz、800Hz、1000Hz处均出现峰值,与 A30离线监测数据分析中一级行星轮 系的啮合频率基本吻合,再次证明了一级行星轮系的齿轮存在磨损故障。G40412.电|_| 曲三聲:屮“沪1忙常:、時: 三鬆亡知丄咸虑材希&歸步丰 二舉妞“卑朝匚程、.竝油成 三緊心(Qi减谨机电机肌T -.4rmJ-tTi申h.啊

23、向 三眾-:*(h:i1:E扑 三敝钊皿昨星轮唾直 k 三S?o I咸沖忙捕q站汁r 三駛:知卄:打幸二互H-tStifeStX4G4 4C4: 1I14 1-1T ! $E Tea 水千 ai 霸序 (12 叽T IH 第向 ,02 乐平 01 垂_ M 址干 01 垂电 W为折如 采痛舉ta哉大倩制果样点史,ss i無連WDDi丫县 ENflSfla| h-llOOD d “ -I alowYveoi卫 ia.lOMM*aw=C22l 1a11 CODIiWO ” -= r 1.Z8述囲a1ODDVaveOlEi 12E!IlDGVa-rtL-22i- 12*I U肥件1二| 3bi1 :

24、 DOVaveC-ZZi Z56二苗25&700306D.juaie ij-如3髓&aQQ3QE D.OOMS 6* 00酣6 Q 豹如G D-00306 D .M3耐 t.Qujyg Bu-OT3O0 P0jII:职-帝中1黑.込Or 8-=0.7O-f-_黄a加|。X血吠中Wt坐掃貯I. .)12U(k 0L II ill ij图8减速机输入端垂直方向中频振动频谱图3.3高频区域频谱分析Kr*1GD4卄平D1&L2j_/aveDl2(j is4.00306|LoG昼。生KT=fl02EL200DaveCC 642Sb亠 Ch: 300GIQI4.T-01血珈VaveM2( 1282BG.0

25、03060G测吊F03500V-ivrC31: 133E56.QG3Q6aGTE卡平1a.1ODWave Dl 2(2吕5.aoisoEi0G04垂宜02a100Wave022( 2産i25E-00306血0404地勺:LT J1丄100Have 012騙.003060Gil )4釉向乘盲叩| 100Viv-DE2( : 62朋.00306aCQ4耙尙t平D1p孔1QQ0VaveDIZC 123256.0Q306j悶皿S D2EL10007av=D2Zi: IS2Ei6.306a,叵务話启.V 1 .- -T叩三聊m皆民衣刃灯丁道石:捕卞外佞屯和干r 二左M 转讦xtTAtr v.*r az

26、頁讦杠is - ftXi-UV,00ni0QP L;Ji.YJ段U404.虑讶杖丰嶺gjm屋世杠中段G1P4在理祝中啟| /avsCSit 1! V.aC1 2( 7 5=. avC022( Z56TareDUd J2B 個 卩?lUfTM :i r PR00306 00306 CiM玄i 00(J3Q6 0 dK D Mi P価 rw. ri oaDd0000i; 70fl0 :0(ICl00.aoaooa0IIyoa0nhi相老俞折概率幷商Tta57B0, o ioao.ff.tr坝苗柯其亠.二图9减速机输入端垂直方向高频振动频谱图最后,将HG8902C采集数据系统有效显示范围设置为 2K

27、Hz对减速机输入端高频区 域的振动进行测试分析,图9为减速机输入端垂直方向中频振动频谱图, 从图中可看出, 在1500Hz以后的中 高频区域出现群峰,表明有轴承存在疲劳故障。通过以上频谱图对比分析,与 A30离线监测系统数据分析结论基本一致,但是发现 一级行星齿轮啮合频率谐波成分幅值有增大趋势,于是,将A30系统2010年11月19日13点25分采集的频谱图(如图10)与之前的频谱图进行对比,发现齿轮啮合频率谐 波成分幅值增幅较大,甚至超过啮合频率处幅值,且产生边带,反应出齿轮磨损加剧。图10减速机输入端11月19日13点25分采集的离线监控频谱图4机组润滑油品的铁谱分析E * * *mi i

28、耐 ri. tlMi 汕出 as. 押1蠟i ir w ar业昶卅J * ti ::!-A ft Uli l .i .#flh詈两兰#口畀牡 R-Ml .百It耳”科Q,WTi JI輻电料诊9-中章楝S正常l&辂*.产姐綺4.1a m4* |.+.!*1-+ tl 件WL1S十”鼻殳M彌+M 査slAWiFft耳上期氓主厲卑粒專删爭.臭罐却上呑生童庫笛主芟是正sr喲皿恢堆分曲报酋单+阪200光舔臼务铁谱恿片-图11油品铁谱分析报告通过对轴承和齿轮的频谱分析,本文判断齿轮泵G404减速机异常振动的是由于一级行星轮系的磨损和输入端6228轴承的疲劳故障引起的。为了进一步确定振动原因, 我们对该机组

29、润滑油进行了的铁谱分析,图11为铁谱分析报告单和照片,报告单中写明“与上次比较金属磨粒增多,从谱片上看,金属磨粒主要是正常磨粒,本次油样中, 没有大于20微米的金属磨粒”。据此,我们分析认为油品中所增加的磨粒一部分来自齿 轮的磨损,另一部分来自轴承的磨损。该装置设计年产量为20万吨,但实际生产过程中,年产量连续两年超过28万吨,工作负荷提高了 40鸠上,按照轴承工作状态曲线, 目前该轴承处于故障初期阶段,是由于轴承长期处于高负荷工作状态产生的疲劳磨损, 造成内滚道存有磨损或点蚀等疲劳故障。累积的损伤+时间植定工作期故障初期图12轴承故障发展四阶段图5结论我们利用设备故障诊断技术,应用西马力A3

30、0机泵离线监测系统和HG8902C设备状态监测仪等现代测试分析手段和诊断理论方法对公司级重点机组M401熔融齿轮泵G404减速机进行了为期三个月的特护运行和异常振动原因分析,并通过机组油品铁谱分析对振动原因进行了深一步的论证。以下是本文对该减速机振动原因的分析结论:1)减速机振动频谱图中,低频5060Hz区间有较大峰值出现,与输入端 6228支撑 轴承内滑道故障特征频率相对应,且在 1600Hz以后的高频区域有群峰出现,表明 6228 轴承有疲劳故障产生;2)减速机振动频谱图中在 210Hz及其倍频处有峰值出现且在高倍频的增幅比低倍 频处大,与一级行星轮系啮合频率及其谐波相对应,说明该传动系齿

31、轮存在磨损故障; 同时,谐波处出现边带并有较高幅值,反应出齿轮处于磨损加速阶段。3)通过机组油品铁谱分析对频谱分析结果进行了论证,由于机组长期在高负荷状 态下运行,所生产产品牌号众多, 设备运行状况波动大, 加剧了设备零部件的磨损程度。存在问题与建议: 由于时间、生产任务及检测设备和技术水平等方面的因素,该减速机自装置建成开 车至今没有进行过拆机检查, 本文只通过频谱分析和理论计算对该减速机异常振动的原 因进行了理论分析,我们分析认为目前该减速机处于故障初期阶段并且磨损正在加剧。 据此我们建议在目前的生产过程中尽量降低机组单位小时产量, 多生产熔融指数大的产 品,降低减速机的负荷,尽量维持目前的运行状态,不使故障扩大,使之运行至 2011 年的装置大检修。并在 2011 年的大检修中对该减速机行拆机检查,尤其要关注本文所 论述的几方面问题。参考文献1、北京燕山石化公司 工程建设指挥部 二十万吨聚丙烯装置造粒系统最终文件2、中国运载火箭技术研究院 北京京航公司 设备故障诊断技术及应用3、沈庆根 郑水英 设备故障诊断 化学工业出版社 2009.54、毛谦德 李振清 袖珍机械设计师手册 第 3 版 机械工业出版社 2007.1

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。