经验公式确定钢的热处理温度

经验公式确定钢的热处理温度

《经验公式确定钢的热处理温度》由会员分享,可在线阅读,更多相关《经验公式确定钢的热处理温度(16页珍藏版)》请在装配图网上搜索。

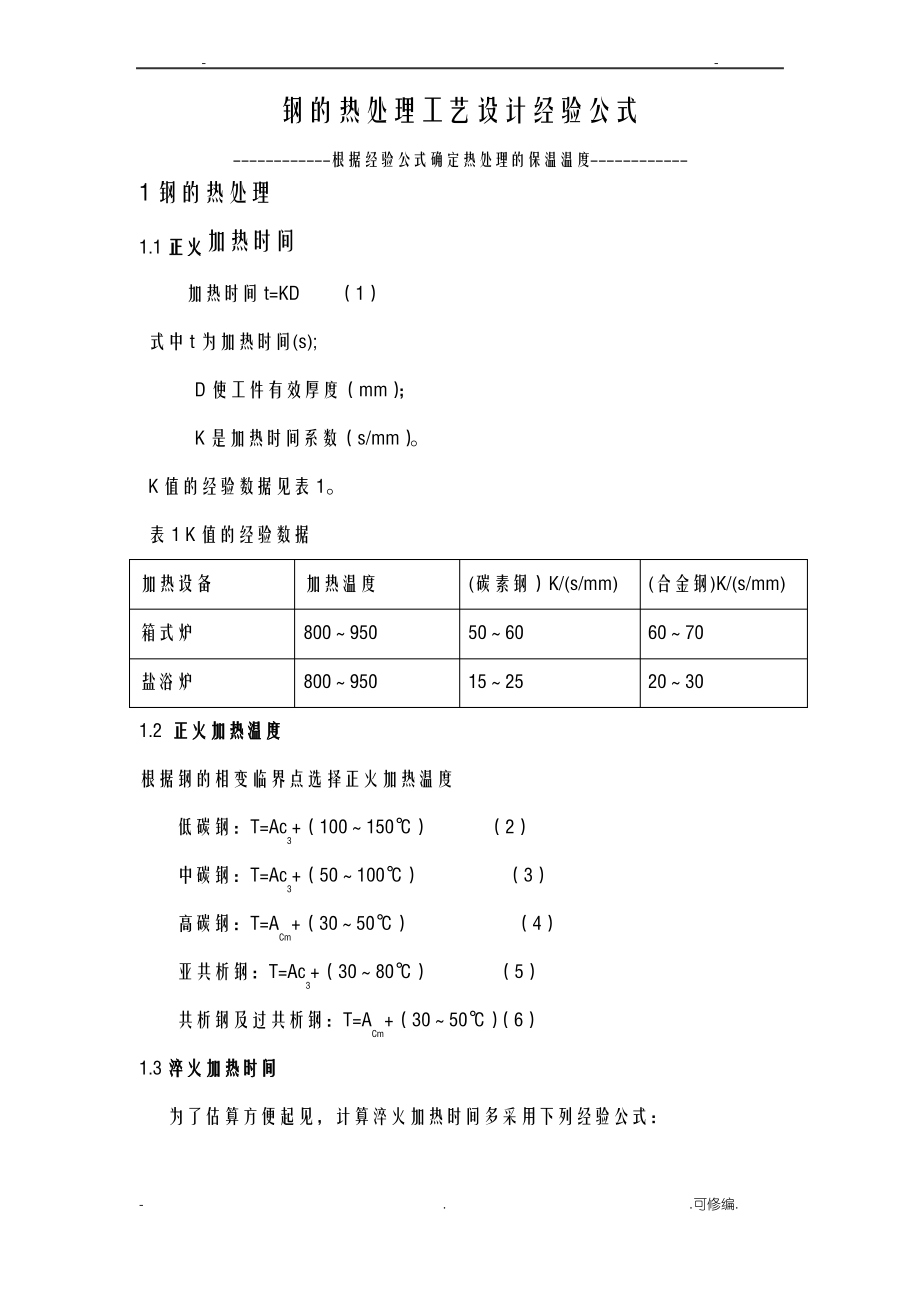

1、-钢的热处理工艺设计经验公式-根据经验公式确定热处理的保温温度-1 钢的热处理1.1 正火正火加热时间加热时间 t=KD(1)式中 t 为加热时间(s);D 使工件有效厚度(mm);K 是加热时间系数(s/mm)。K 值的经验数据见表 1。表 1 K 值的经验数据加热设备箱式炉盐浴炉1.2 正火加热温度正火加热温度根据钢的相变临界点选择正火加热温度低碳钢:T=Ac3+(100150)(2)中碳钢:T=Ac3+(50100)(3)高碳钢:T=ACm+(3050)(4)亚共析钢:T=Ac3+(3080)(5)共析钢及过共析钢:T=ACm+(3050)(6)1.3 淬火加热时间淬火加热时间为了估算方

2、便起见,计算淬火加热时间多采用下列经验公式:加热温度800950800950(碳素钢)K/(s/mm)50601525(合金钢)K/(s/mm)60702030-.可修编.-t=a K D(不经预热)(7)t=(a+b)K D(经一次预热)(8)t=(a+b+c)K D(经二次预热)(9)式中 t加热时间(min);a到达淬火温度的加热系数(min/mm);b到达预热温度的加热系数(min/mm);c到达二次预热温度的加热系数(min/mm);K装炉修正系数;D-工件的有效厚度(mm)。在一般的加热条件下,采用箱式炉进行加热时,碳素钢及合金钢 a 多采用 11.5min/mm;b 为 1.52

3、min/mm(高速钢及合金钢一次预热 a=0.50.3;b=2.53.6;二次预热 a=0.50.3;b=1.52.5;c=0.81.1),若在箱式炉中进行快 速加热时,当炉温较淬火加热温度高出 100150时,系数 a 约为 1.520 秒/毫米,系数b 不用另加。若用盐浴加热,则所需时间,应较箱式炉中加热时间少五分之一(经预热)至三分之一(不经预热)左右。工件装炉修正系数K 的经验值如表 2:表 2 工件装炉修正系数 K工件装炉方式t030111.1t030111.3t030111.5t030111.7修正系数1.02.01.31.0-.可修编.-1.4 淬火加热温度淬火加热温度按常规工艺

4、,亚共析钢的淬火加热温度为 Ac3(3050);(10)共析和过共析钢为 Ac1(3050);(11)合金钢的淬火加热温度常选用 Ac1(或 Ac3)(50100)(12)1.5 回火加热时间回火加热时间对于中温或高温回火的工件,回火时间是指均匀透烧所用的时间,可按下列经验公式计算:t=aD+b(13)式中 t回火保温时间(min);D工件有效尺寸;(mm);a加热系数(min/mm);b附加时间,一般为 1020 分钟。盐浴的加热系数为 0.50.8min/mm;铅浴的加热系数为 0.30.5min/mm;井式回火电炉(RJJ 系列回火电炉)加热系数为1.01.5min/mm;箱式电炉加热系

5、数为 22.5mim/mm。1.6 回火加热温度回火加热温度钢的回火定量关系式很早就有人研究,其经验公式为:钢的回火温度的估算,T=200+k(60-x)(14)式中:x 回火后硬度值,HRC;k待定系数,对于 45 钢,x30,k=11;x30,k=12。-.可修编.-大量试验表明,当钢的回火参数 P 一定时,回火所达到的工艺效果硬度值或力学性能相同。因此,按传统经验式确定回火参数仅在标准态(回火 1h)时方可使用,实际生产应用受到限制.为了解决上述问题,将有关因素均定量表达,文献中导出如下回火公式:(1)在 20040O范围:HV=640-(T-20)1.05+(lgt-1.28)366+

6、(T-200)(lgt-1.28)0.036(15)(2)在 400600范围:HV=17.2103/T-(1gt 一 1.28)29.4-(T-400)(Igt-1.28)0.023(16)式中 T-回火温度t-回火时间,min对比可以看出影响回火效果的主要因素是T和t能较好,较真实地反映出实际工艺参数的影响,定量地表达了不同温度区间回火硬度的变化特征。2 钢的热处理相变点及再结晶温度的计算2.1A AC1C1和和 A AC3C3温度的经验公式温度的经验公式AC1和 AC3分别表示在加热过程中组织开始转变为奥氏体和全部转变为奥氏体时的温度,它们对钢的热处理工艺的制定以及新材料和新工艺的设计都

7、具有重要意义。因此,对 AC1和 AC3的预测具有较大的理论和应用价值。Andrews 搜集了英,德,法,美等国家的资料通过对大量试验数据进行回归分析,获得了根据钢的化学成分计算 AC1和 AC3温度的经验公式:AC3()=910-203C1/2-15.2Ni+44.7Si+104V+31.5Mo+13.1W(17)AC1()=723 10.7Mn 13.9Ni+29Si+16.9Cr+290As+6.38W(18)-.可修编.-式中的元素符号代表其含量(质量分数,wt%,下同),适用钢的成分范围为:0.6C,4.9Mn,5Cr,5Ni,5.4Mo。公式(1)(2)表达了钢的 AC1和 AC3

8、与化学成分之间的关系,其优点是形式简明、直观,便于应用。2.2 钢奥氏体化后冷却时钢奥氏体化后冷却时,奥氏体开始转变为马氏体的温度奥氏体开始转变为马氏体的温度 MsMs()()Ms=550-350C-40Mn-35V-20Cr-17Ni-Cu-10Mo-5W+15Co+30Al+0Si(19)Ms=561-474C-33Mn-17Cr-17Ni-21Mo(20)式(19),(20)适用于中低碳钢。Ms=539-423C-30.4Mn-17.7Ni-12.1Cr-7.5Mo(21)式(21)适用于 0.11%C0.60%,0.04%Mn 4.8%,0.11%Si 1.89%,0Ni5.04%,0

9、Cr4.61%,0Mo5.4%。注意,上述 Ms 点的计算公式主要用于亚共析钢;对于过共析钢,由于淬火加热温度对奥氏体的成分影响较大,故根据钢的成分来计算 Ms 点是没有意义的。Ms=41.7(14.6-Cr)+0.6(6.9-Ni)+33(1.33-Mn)+28(0.47-S)+1677(0.068-C-Ni)-17.8(22)式(22)适用于 SUS 类不锈钢(日本)。2.3奥氏体转变为马氏体(M)的终了温度 Mf()Mf 点根据不同的马氏体转变量的计算公式:Mf=(100%M)=Ms-(21515)(23)Mf=(90%M)=Ms-(10312)(24)Mf=(50%M)=Ms-(479

10、)(25)Mf=(10%M)=Ms-(103)(26)2.4 贝氏体组织开始转变的温贝氏体组织开始转变的温 Bs(Bs()-.可修编.-Bs=830-270C-90Mn-37Ni-70Cr-83Mo(27)2.5钢的再结晶温度 TR(K)TR=0.4Tm(28)式中:Tm钢的熔点温度,K。3钢在空气炉中加热时间(考虑节能)的计算3.1 按工件形状确定加热时间按工件形状确定加热时间 t(min)t(min)t=kiw(29)式中:ki形状系数,k 圆柱=1/61/9,k 板=1/31/6,k 薄壁管=(/D1/4)=1/21/4;w形状特征尺寸,直径、板厚或壁厚,mm。3.2 按实际装炉量确定加

11、热时间按实际装炉量确定加热时间 t(min)t(min)t=(0.60.8)Gw(30)式中:Gw装炉工件总重量,kg。式(30)适用于 45kW 箱式电炉加热。4钢的临界冷却速度的计算4.1 钢在油中淬火时心部得到马氏体的临界冷却速度钢在油中淬火时心部得到马氏体的临界冷却速度M(M(/h)/h)logM=9.81-4.62C+1.10Mn+0.54Ni+0.50Cr+0.60Mo+0.00183PA(31)式中:PA奥氏体化参数(加热时间加热温度,此处加热时间为 1h)。4.2 钢在油中淬火时心部得到贝氏体的临界冷却速度钢在油中淬火时心部得到贝氏体的临界冷却速度B(B(/h)/h)logB=

12、10.17-3.80C+1.07Mn+0.70Ni+0.57Cr+1.58Mo+0.0032PA(32)-.可修编.-4.3 钢在油中淬火时心部得到珠光体钢在油中淬火时心部得到珠光体-铁素体混合物的临界冷却速度铁素体混合物的临界冷却速度PF(PF(/h)/h)logPF=6.36-0.43C+0.49Mn+0.78Ni+0.26Cr+0.38Mo+0.0019PA(33)4.4 钢在油中淬火时心部得到钢在油中淬火时心部得到 50%50%马氏体马氏体+50%+50%贝氏体的临界冷却速度贝氏体的临界冷却速度50MB(50MB(/h)/h)log50MB=8.50-4.13C+0.86Mn+0.57

13、Ni+0.41Cr+0.94Mo+0.0012PA(34)式(31)(34)适用条件:C0.50%,Mn1.75%,Ni3.0%,Cr2.25%,Mo1.0%,Mn+Ni+Cr+Mo5.0%。5 钢的淬火冷却时间的计算5.1 钢预冷淬火时空气预冷时间钢预冷淬火时空气预冷时间 ty(s)ty(s)ty=12+(34)D(35)式中:D淬火工件危险截面厚度,mm。5.2钢钢MsMs 点上分级冷却时间点上分级冷却时间tf(s)tf(s)tf=30+5D(36)6 钢的淬火硬度的计算钢的淬火硬度的计算6.1钢终端淬火试验时,距试样顶端440 mm范围内各点硬度H440(HRC)H440=88C 1/2

14、-0.0135E2C1/2+19Cr1/2+6.3Ni 1/2+16Mn 1/2+35Mo 1/2+5Si 1/2-0.82G-20E 1/2+2.11E-2(37)式中:E到顶端距离,mm;G奥氏体晶粒度。-.可修编.-6.2钢的最高淬火硬度钢的最高淬火硬度,即淬火钢获得即淬火钢获得90%90%马氏体时的硬度马氏体时的硬度Hh(HRC)Hh(HRC)Hh=30+50C(38)6.3钢的临界淬火硬度钢的临界淬火硬度,即淬火钢获得即淬火钢获得50%50%马氏体时的硬度马氏体时的硬度Hl(HRC)Hl(HRC)Hl=24+40C(39)6.4 钢淬火组织为马氏体时的硬度HVMHVM=127+949

15、C+27Si+11Mn+8Ni+16Cr+21logM(40)6.5钢淬火组织为贝氏体时的硬度钢淬火组织为贝氏体时的硬度HVBHVBHVB=-323+185C+330Si+153Mn+65Ni+144Cr+191Mo+logB(89+54C-55Si-22Mn-10Ni-20Cr-33Mo)(41)6.6钢淬火组织为珠光体钢淬火组织为珠光体-铁素体的硬度铁素体的硬度HVPFHVPFHVPF=42+223C+53Si+30Mn+13Ni+7Cr+19Mo+logPF(10-19Si+4Ni+8Cr+130V)(42)式(40)(42)适用条件同式(31)(33)。7钢回火后硬度的计算7.1钢淬火

16、组织为马氏体时的回火硬度钢淬火组织为马氏体时的回火硬度HVMHVMHVM=-74-434C-368Si+15Mn+37Ni+17Cr-335Mo-2235V+(103/PB)(260+616C+321Si-21Mn-35Ni-11Cr+352Mo-2345V)(43)式中:PB回火参数(回火温度回火时间,此处加热时间为1h)。7.2钢淬火组织为贝氏体时的回火硬度钢淬火组织为贝氏体时的回火硬度HVBHVBHVB=262+162C-349Si-64Mn-6Ni-186Cr-485Mo-857+(103/PB)(-149+43C+336Si+79Mn+16Ni+196Cr+498Mo+1094V)(

17、44)-.可修编.-式(42),(43)适用条件:C0.83%,Mn2.0%,Si1.0%,Cr2.0%,Mo1.0%,Ni3.0%,V0.5%,Mn+Ni+Cr+Mo5.0%。7.3钢回火后硬度回归方程钢回火后硬度回归方程HRC=75.5-0.094T+0.66CM(45)式中:T回火温度,;CM钢的含碳量或碳当量,%;CM=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15(46)7.4 45 45钢回火后硬度回归方程钢回火后硬度回归方程HV=640-(T-200)1.05-(logt-1.28)36.6+(T-200)(logt-1.28)0.0036(47)20T400HV=1

18、7.2104/T-(logt-1.28)29.4-(T-400)(logt-1.28)0.014(48)400T600式中:t回火时间,min。8钢的回火温度的估算(适用于碳素钢)T=200+k(60-x)(49)式中:x回火后硬度值,HRC;k待定系数,对于45钢,x30,k=11;x30,k=12。9 钢的力学性能的换算钢的力学性能的换算9.1 切削性能切削性能M=0.087HBt0.8D1.8(50)-.可修编.-T=0.195HBt D+0.0022HBD0.81.82(51)M 是扭矩,T 是轴向推力,t 是进给量,D 为钻头直径,HB 是布氏硬度。9.2抗拉强度b(9.8MPa)与

19、布氏硬度 HB(1.1)普通碳钢及合金钢b1/3HB3.2HRC=2.1HS(52)(1.2)铸铁b=(.0300.40)HB(53)(1.3)灰口铸铁b=1/6(HB-40)(54)9.3 屈服极限屈服极限s s(MPaMPa)与抗拉强度)与抗拉强度b b(MPaMPa)(1.1)退火状态结构钢s=(0.550.65)b(55)(1.2)调质状态结构钢s=(0.750.0.85)b(56)9.4 对称弯曲疲劳极限对称弯曲疲劳极限-1-1(MPaMPa)与抗拉强度)与抗拉强度b b(MPaMPa)(1.1)碳钢(奥金格公式)-1=(0.490.13)b,b1200MPa(58)(1.3)铸铁(

20、莫尔公式)-1=0.35b+2.0(59)9.5 对称拉压疲劳极限对称拉压疲劳极限-1p-1p(MPaMPa)与对称弯曲疲劳极限)与对称弯曲疲劳极限-1-1(MPaMPa)-.可修编.-(1.1)普通钢-1p=0.85-1(60)(1.2)铸铁-1p=0.65-1(61)9.6 剪切强度剪切强度b b(MPaMPa)与抗拉强度)与抗拉强度b b(MPaMPa)(1.1)退火钢及碳钢b=(0.500.60)b,b400(67)(1.2)RH=290(HB-30),HB400(68)9.9 钢的硬度换算钢的硬度换算(1.1)HRCHS-15(69)(1.2)HVHB,HB450(70)-.可修编.

21、-(1.3)HS1/10HB+12(71)(1.4)HB10HC,HB=200600(72)10 由钢的化学成分估算力学性能由钢的化学成分估算力学性能10.1 求屈服比(屈服极限求屈服比(屈服极限s/s/抗拉强度抗拉强度b b)(1)(1)油夜淬火调质油夜淬火调质s/s/b(b()s/b=55+3Si+4Mn+8Cr+10Mo+3Ni+20V(73)式中,金属元素重量百分数()适用范围:Si1.8,Mn1.1,Cr1.8,Mo0.5,Ni5,V0.25。材料适用直径在150200mmm。(2)2)空气淬火调质钢空气淬火调质钢s/s/b(b()s/b=48+3Si+4Mn+8Cr+10Mo+3N

22、i+20V(74)10.2求抗拉强度求抗拉强度b b(9.89.8 MPaMPa)(1)(1)调质钢调质钢b=100C-100(C-0.40)/3+100Si/10+100Mo/4+30Mn+6Ni+2W+60V(75)适用 C0.9,Si1.8,Mn1.1,Cr1.8,Ni5,V2。(2)(2)普通正火及退火钢普通正火及退火钢b=20+100CM(76)(3)(3)热轧钢热轧钢b=27+56CM(77)(4)(4)锻钢锻钢b=27+50CM(78)-.可修编.-(5)(5)铸铁铸铁b=27+48CM(79)式中,CM-钢的碳当量。CM=1+0.5(C-0.20)C+0.15Si+0.125+

23、0.25(C+0.20)Mn+1.25-0.5(C-0.20)P+0.20Cr+0.10Ni(80)(6)(6)压延状态及正火高压延状态及正火高 X X 力钢力钢b=3.5(61CM+24.3)(81)CM=C+1/5Mn+1/7Si+1/7Cu+1/2Mo+1/9Cr+1/2V+1/20Ni(82)11 由钢的显微组织估算力学性能由钢的显微组织估算力学性能11.1 空冷空冷 a-Fea-Fe 的力学性能的力学性能(1)(1)抗拉强度抗拉强度b=300MPa(83)(2)(2)延伸率延伸率=40(84)(3)(3)布氏硬度布氏硬度HB=90(85)11.2 亚共析钢(退火状态)的力学性能亚共析

24、钢(退火状态)的力学性能(1)(1)抗拉强度抗拉强度(MPa)(MPa)b=300(a-Fe)+1000(P)=300(1-C/0.83)+1000(C/0.83)(86)式中,a-Fe,P-分别表示亚共析钢中的 a-Fe,P 组织体积百分数。-.可修编.-(2)(2)延伸率延伸率()=40(1-C/0.83)+15(C/0.83)(87)(3)(3)布氏硬度布氏硬度HB=90(1-C/0.83)+280(C/0.83)(88)11.3空冷珠光体(0.83C)的力学性能(1)(1)抗拉强度抗拉强度b=1000MPa(89)(2)(2)延伸率延伸率=15(90)(3)(3)布氏硬度布氏硬度HB=

25、280(91)CCTCCT、TTTTTT 相图的计算相图的计算孕育期公式为:(X,T)12(G1)/2DTqX0dXX2(1X)/3(1 X)2X/3(1.3.1)式中:G 为 ASME 晶粒度:为修正系数:D 为实际的扩散系数:T 为过冷度系数,它是由实际的扩散机制所确定的实验指数:X 是转变量:T 是转变温度:是孕育期。对于马氏体:(1.3.2)Ms 561 474C 33Mn 17Cr 21Mo对于铁素体:910320C A0(C%0.4)(1.3.3)A3782150(C 0.4)A0(C%0.4)-.可修编.-式中:A0 14Ni 12Cu 10Mn 5Cr 7W 14Mo 5V 1

26、8Si(1.3.4)59.6Mn1.45Ni 66.7Cr 24.4MoFI(G1)/232(T)exp(23500/RT)对于珠光体:(1.3.5)A1 723 26Si 20Cr 8W 16Mo 55V 14Cu 18Ni 12Mn(1.3.6)1.795.42(Cr Mo4Mo Ni)P2(G1)/2(T)3(1.3.10.01Cr 0.52Mo()I7)exp(27500/RT)exp(37000/RT)对于贝氏体:TBS 656 58C 35Mn 75Si 15Ni 34Cr(1.3.841Mo)(1.3.9)(2.3410.1C 3.8Cr 19Mo)10BI(G1)/222(T)exp(27500/RT)(1.3.10)Ms 561 474C 33Mn 17Cr 21Mo上述式中:4I X0dXX2(1X)/3(1 X)2X/3(1.3.11)-.可修编.-I X0exp X2(1.9C 2.5Mn0.9Ni 1.7Cr 4Mo2.6)X2(1X)/3(1 X)2X/3(1.3.13)Ms 561 474C 33Mn 17Cr 21Mo(1.3.12合金元素为重量百分比含量。-.).可修编.

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。