电解磨削说明书

电解磨削说明书

《电解磨削说明书》由会员分享,可在线阅读,更多相关《电解磨削说明书(24页珍藏版)》请在装配图网上搜索。

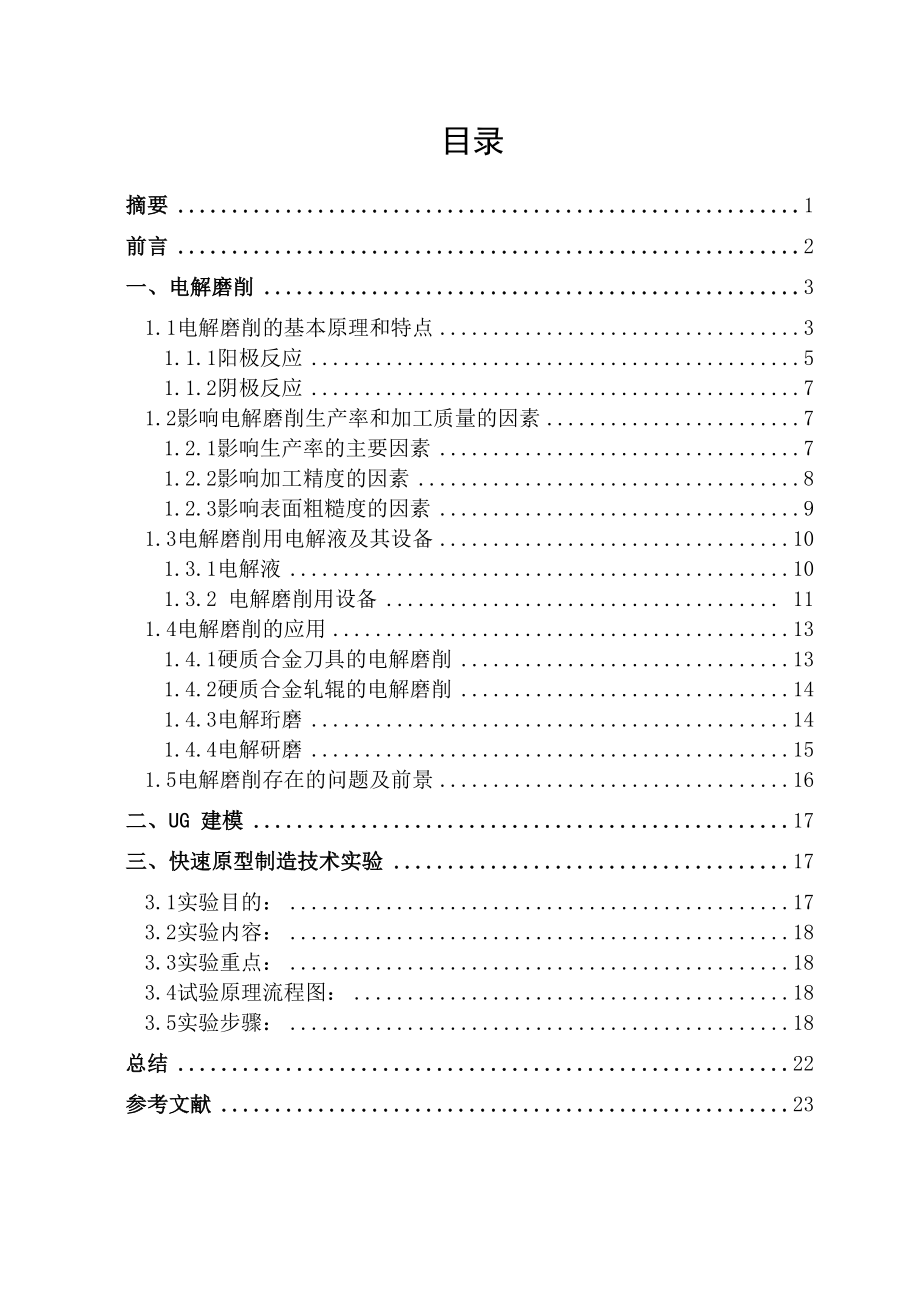

1、目录摘要1前言2一、电解磨削31.1电解磨削的基本原理和特点31.1.1阳极反应51.1.2阴极反应71.2影响电解磨削生产率和加工质量的因素71.2.1影响生产率的主要因素71.2.2影响加工精度的因素81.2.3影响表面粗糙度的因素91.3电解磨削用电解液及其设备101.3.1电解液101.3.2 电解磨削用设备 111.4电解磨削的应用131.4.1硬质合金刀具的电解磨削131.4.2硬质合金轧辊的电解磨削141.4.3电解珩磨141.4.4电解研磨151.5电解磨削存在的问题及前景16二、UG 建模17三、快速原型制造技术实验173.1实验目的:173.2实验内容:183.3实验重点:

2、183.4试验原理流程图:183.5实验步骤:18总结22参考文献23摘要为学习和掌握高精密的现代特种加工技术,了解国内外现代先进制造 技术的发展和应用情况,进行了此次先进制造综合设计实训。本次实训通 过分项负责的形式,各成员各自独立完成所属单项技术。在分析了电解磨 削加工的原理、设备和特点,了解它的技术基础、关键技术和支撑技术之 后,总结了影响电解磨削生产率和加工质量的各方面因素;同时,通过了 解电解磨削技术在国内外的发展状况和主要领域内的应用,提出该项技术 在应用中所存在的问题,并且前瞻了它的应用前景和发展方向;经此,完 成本次先进制造综合实训,达到了解和掌握电解磨削的训练目的。关键词:电

3、解磨削;特种加工;先进制造;精密加工前言电解磨削是电解作用与机械磨削相结合的一种特种加工,又称电化学 磨削,英文简称ECG。电解磨削是20世纪50年代初美国人研究发明的。原 理是工件作为阳极与直流电源的正极相连;导电磨轮作为阴极与直流电源 的负极相连。磨削时,两者之间保持一定的磨削压力,凸出于磨轮表面的 非导电性磨料使工件表面与磨轮导电基体之间形成一定的电解间隙 (约 0.020.05毫米),同时向间隙中供给电解液。在直流电的作用下,工件表 面金属由于电解作用生成离子化合物和阳极膜。这些电解产物不断地被旋 转的磨轮所刮除,使新的金属表面露出,继续产生电解作用,工件材料遂 不断地被去除,从而达到

4、磨削的目的。电解液一般采用硝酸钠、亚硝酸钠 和硝酸钾等成分混合的水溶液,不同的工件材料所用电解液的成分也不同。 导电磨轮由导电性基体(结合剂)与磨料结合而成,主要为金属结合剂金刚 石磨轮、电镀金刚石磨轮、铜基树脂结合剂磨轮、陶瓷渗银磨轮和碳素结 合剂磨轮等,按不同用途选用。电解磨削适合于磨削各种高强度、高硬度、热敏性、脆性等难磨削的 金属材料,如硬质合金、高速钢、钛合金、不锈钢、镍基合金和磁钢等。 用电解磨削可磨削各种硬质合金刀具、塞规、轧辊、耐磨衬套、模具平面 和不锈钢注射针头等。电解磨削的效率一般高于机械磨削,磨轮损耗较低, 加工表面不产生磨削烧伤、裂纹、残余应力、加工变质层和毛刺等,表面

5、 粗糙度一般为R 0.630.16微米,最高可达R 0.040.02微米。采用适应控制技术,可进一步提高电解磨削的加工稳定性和自动化程 度。同时,为了提高加工精度,采用兼有纯机械磨削能力的导电磨轮,粗 加工时靠电解磨削的高效率完成大部分加工量,然后切断电解电源,靠纯 机械磨削磨掉精加工余量,这样能显着提高加工精度。电解磨削方式已从 平面磨削扩大到内圆磨削、外圆磨削和成形磨削。电解加工的原理也可与 珩磨和超精加工结合起来,成为电解珩磨和电解超精加工。一、电解磨削1.1电解磨削的基本原理和特点电解磨削属于电化学加工范畴。电解磨削是由电解作用(占95%-98%) 和机械磨削作用(占2%-5%)相结合

6、而进行加工的,比电解加工的加工精度 高,表面粗糙度小,比机械磨削的生产效率高。其装置见图1-1。电解磨削装置1 一直流电源:E一电解液:3夹具何极):4-便质合金工件: s-电解灌泵:6电解液调节阀:T一电解液喷嘴:日一金刚石异 中磨轮 图1-2所示的是电解磨削原理图。导电砂轮1与直流电源的负极相连, 被加工弓箭2 (硬质合金车刀)接正极,它在一定压力下与导电砂轮相接触。 加工区域中送入电解液3,在电解与机械磨削的双重作用下,车刀的后刀面 很快就被磨光。图1-3所示为电解磨削加工过程原理图,图中1为磨粒,2为导电砂轮 的结合剂(铜或石墨),3为被加工工件,4为电解产物(阳极钝化薄膜), 间隙被

7、电解液5充满。电流从工件3通过电解液5而流向磨轮,形成通路, 于是工件(阳极)表面的金属在电流与电解液的作用下发生电解作用(电 化学腐蚀),被氧化成一层极薄的氧化物或氢氧化物薄膜4, 一般称它为阳 极薄膜。但刚形成的阳极薄膜迅速被导电砂轮中的磨料刮除,在阳极工件 上又露出新的金属表面并被继续电解。这样,其电解作用和刮除薄膜的切 削作用交替进行,使工件连续的被加工,直至达到一定的尺寸精度和表面 粗糙度。电解磨削过程中,金属主要是靠电化学作用腐蚀下来,砂轮起磨去电 解产物阳极钝化膜和整平工件表面的作用。电解磨削与机械磨削比较,具有以下特点:E1-2危麟虏削原理阙1导电砂轮w一工件 3电解透(1)加

8、工范围广,加工精度高 由于它主要是电解作用,因此只要 选择合适的电解液就可以用来加工任何高硬度与高韧性的金属材料,例如 磨削硬质合金时,与普通的金刚石砂轮磨削相比较,电解磨削的加工效率 要高3-5倍。(2)可以提高加工精度及表面质量 因为砂轮并不是主要磨削金 属,磨削力和磨削热都比较小,不会产生磨削毛刺、裂纹、烧伤现象,一 般表面粗糙度可优于Ra0.16um。(3)砂轮的磨损量小 例如,磨削硬质合金,普通刀刃时,碳化硅 砂轮的磨损量为切除硬质合金质量的4-6倍;电解磨削时,砂轮的磨损量 不超过硬质合金切除量的50%-100%,与普通金刚石砂轮磨削相比较,电解 磨削用的金刚石砂轮的损耗速度仅为它

9、们的1/5-1/10,可显著降低成本。与机械磨削相比,电解磨削的不足之处是:加工刀具等的刃口不易磨 得非常锋利;机床、夹具等需采取防腐防锈措施;还需增加吸气、排气装 置,以及需要直流电源、电解液过滤、循环装置等附属设备。电解磨削时,电化学阳极溶解的机理和电解加工相似,不同之处是电 解加工时殃及表面形成的钝化膜是靠活性离子(如氯离子)进行活化,或 靠很高的电流密度去破坏(活化)而使阳极表面金属不断溶解去除的,加 工电流很大,溶解速度很快,电解产物的排除靠高流速的电解液的冲刷作 用;电解磨削时阳极表面形成的钝化膜是靠砂轮的磨削作用,即机械的刮 削来去除和活化的。因此,电解加工时必须采用压力较高、流

10、量较大的泵, 例如涡旋泵、多级离心泵等,而电解磨削一般可采用冷却润滑液用的小型 离心泵。从这意义上来说,为区别电解磨削,有把电解加工称为“电解液 加工”的。另外,电解磨削是靠砂轮磨料来刮除具有一定硬度和粘度的阳 极钝化膜,其形状和尺寸精度主要是由砂轮相对工件的成形运动来控制的, 因此,电解液中可能含有活化能力很强的活性离子如氯离子等,而采用腐 蚀能力较弱的钝化性电解液,如以硝酸钠、亚硝酸钠等为主的电解液,以 提高电解磨削成形精度和有利于机床的防锈防蚀。E1-3电麟磨削过程原理图加工1一磨粒结合剂S一电解间隙和电解粮电解磨削采用钝化性电解液,现以亚硝酸盐为主要成分的电解液加工 WC-Co系列硬质

11、合金为例,简要说明其电化学反应过程。1.1.1阳极反应电解磨削过程中的电化学阳极反应是钝化-刮除钝化膜不断交替进行 的过程。1. 钻的阳极氧化反应2. 在电解液中,钻首先被电离,产生的钻离子立即与溶液中的氢氧根 离子化合,生成溶解度极小的氢氧化钻,即Co Co 2+ + 2eCo 2+ + 2OH - Co (OH )2 I2. WC的阳极氧化反应WC的阳极氧化主要由于强氧化性的作用的结果,其过程是亚硝酸根离 子首先在阳极上氧化,并生成四氧化二氮,再氧化WC (或TiC)2 NO- N 2 O4 + 2e2WC + 4N2O4 - 2WO3 + 2CO 个 +8NO 个反应中产生的NO由于电极

12、上氧或原子氧的作用,立即被氧化成二氧化 氮,一部分放出,一部分电解液中,再生成亚硝酸盐。溶液中的水分子或氢氧根离子也可能在阳极上放电,生成原子氧H2O -O + 2H + + 2e (在中性溶液中)2OH - - O + H2O + 2e (在碱性溶液中)3. 钻的钝化反应按电化学反应理论,钝化是由于在工件表面形成依附的或成相的氧化物 层或盐层,而使金属的阳极溶解过程减慢。Co + OCoO吸附Co + O - CoO4. 钨的钝化反应WC + 4O - WOO吸附 + CO 个WC + 4O - WO3 + CO 个所生成的在碱性溶液中,将进一步发生化学溶解WO3 + 2OH - - WO

13、- + H 2 O或WO3 + 2NaOH - Na WO4 + H2 O1.1.2阴极反应分析和实验表明,阴极电化学反应主要是氢气的析出,即2H O + 2e - 2OH - + H2个(在中性或碱性溶液中)但在某些情况下,也可能也可能有其他副反应发生,如金属离子的还 原或其氧化物的沉积等。1.2影响电解磨削生产率和加工质量的因素1.2.1影响生产率的主要因素1. 电化学当量电化学当量为按照法拉第定律,单位电量理论上所能电解蚀除的金属 量,例如铁的电化学当量为133 (立方毫米/安小时)。电解磨削与电解加 工时一样,可以依据需要去除的金属量来计算所需的电流和时间。不过由 于电解时阳极上还可能

14、有气体被电解析出,多损耗电能,或者由于磨削时 还有机械磨削作用在内,节省了电解蚀除金属用的电能,所以电流效率可 能小于或大于1。由于工件材料实际上是由多种金属元素组成的,各金属成 分以及杂质的电化学当量不一样,所以电解蚀除速度就有差别(尤其在金 属晶格边缘),它是造成表面粗糙度不好的原因之一。2. 电流密度提高电流密度能加速阳极溶解。提高电流密度的途径为:提高工作 电压。缩小电极间隙。减小电解液的电阻率。提高电解液温度等。3. 磨轮(阴极)与工件间的导电面积当电流密度一定时,通过的电量与导电面积成正比。阴极与工件的接 触面积越大,通过的电量越多,单位时间内金属的去除率越大。因此,因 尽可能增加

15、两极之间的导电面积,以达到提高提高生产率的目的。当磨削 外圆时,工件与砂轮之间的接触面积较小,为此,可采用“中极法”,如图 1-4所示极为中极法电解磨削的原理图。由图可见,在普通砂轮之外再附加 中间电极作为阴极,工件接正极,砂轮不导电,电解作用在中间电极和工 件之间进行,砂轮只起刮除钝化膜的作用,从而大大增加了导电面积,提 高生产率。如果利用多孔的中间电极往工件表面喷射电解液,则生产率可 更高。采用中极法的缺点是在外圆磨削时,加工不同直径的外圆需更换电 极。4. 磨削压力磨削压力越大,工件台走刀速度越快,阳极金属被活化的程度越高,生 产率也随之提高。但过高的压力容易使磨料磨损和脱落;减小了加工

16、间隙, 影响电解液的流入,引起火花放电或发生短路现象,将使生产率下降。通 常的磨削压采用0.1-0.3Mpa。图I中摭怯电解磨削1普通砂轮胃一工件七一电解灌喷嘴4能化膜阳摄茂膜)s一中间电极1.2.2影响加工精度的因素1. 电解液电解液的成分直接影响到阳极表面钝化膜的性质。如果所生成的钝化 膜结构疏松,对工件表面的保护能力差,加工精度就低。要获得高精度的 零件,在加工过程中工件表面应生成一层结构致密、均匀、保护性能良好 的低价氧化物。钝化性电解液形成的阳极钝化膜不易受到破坏。硼酸盐、 磷酸盐等弱电解质的含氧酸盐的水溶液都是较好的钝化性电解液。加工硬质合金时,要适当控制电解液的pH值,因为硬质合

17、金的氧化物 易溶于碱性溶液中。要得到较厚的阳极钝化膜。不应采用高pH值的电解液, 一般pH=7-9为宜。2. 阴极导电面积和磨粒轨迹电极磨削平面时,常常采用碗状砂轮以增加阴极面积,但工件往复移 动时,阴、阳极上各点的相对运动速度和轨迹的重复程度并不相等,砂轮 边缘线速度高,进给方向两侧轨迹的重复程度较大,磨削量较多,磨出的 工件往往成中凸的“鱼背”形状。工件在往复运动磨削过程中,由于两极之间的接触面积逐渐减小或逐 渐增加,引起电流密度相应的变化,造成表面电解不均匀,也会影响加工 成形精度。此外,杂散腐蚀尖端放电常引起棱边塌角或侧表面局部变毛糙。3. 被加工材料的性质对成分复杂的材料,由于不同金

18、属元素的电极电位不同,阳极溶解速 度也不同,特别是电解磨削硬质合金和钢料的组合件时,问题更为严重。 因此,要研究适合多种金属、同时均匀溶解的电解液配方,这是解决多金 属材料电解磨削的主要途径。4. 机械因素电解磨削过程中,阳极表面的活化主要是机械磨削作用,因此机床的 成形运动精度、夹具精度、磨轮精度对加工精度的影响是不可忽略的。其 中电解磨轮占有重要地位,它不但直接影响到加工精度,而且影响到加工 间歇的稳定。电解磨削时的加工间隙是由电解磨轮保证的,为此,除了精 确休整砂轮外,砂轮的磨料应该选择较硬的、耐磨损的材料。采用中极法 磨削时,应保持阴极的形状正确。1.2.3影响表面粗糙度的因素1. 电

19、参数工作电压是影响表面粗糙度的主要因素。工作电压低,工件表面溶解 速度慢,钝化膜不易被穿透,因而溶解作用只在表面凸处进行,有利于提 高精度。精加工时应选用较低的工作电压,但不能低于合金中最高分解电 压。例如,加HWC-C。系列硬质合金时工作电压低于3伏(因TiC的分解 电压为3V)H作电压过低,会使电解作用减弱,生产率降低,表面质量变 坏;工作电压过高时,表面不易整平,甚至引起火花放电或电弧放电,使 表面粗糙度恶化。电解磨削较合适的工作电压一般为5-12V。此外还应与砂 轮磨削深度相配合。电流密度过高,电解作用过强,表面粗糙度不好。电流密度过低,机 械作用过强,也会使表面粗糙度变坏。因此,电解

20、磨削时电流密度的选择 应使电解作用和机械作用配合恰当。2. 电解液电解液的成分和质量分数是影响阳极钝化膜质量和厚度的主要因素。 因此为了改善表面粗糙度,常常选用钝化型或半钝化型电解液。为了使电 解作用正常进行,间隙中应充满电解液,因此电解液的流量必须充足,而 且应予过滤以保持电解液的清洁度。3. 工件材料性质对成分复杂的材料,由于不同金属元素的电极电位不同,阳极溶解速 度也不同,特别是电解磨削硬质合金和钢料的组合件时,问题更为严重。 因此,要研究适合多种金属、同时均匀溶解的电解液配方,这是解决多金 属材料电解磨削的主要途径。4. 机械因素磨料粒度越细,越能均匀的出去凸起部分的钝化膜,另一方面使

21、加工 间隙,这两种作用都加快了整平速度,有利于改善表面粗糙度。但如果磨 料过细,加工间隙过小,容易引起火花而降低表面质量。一般磨粒在 40#-100#内选取。由于去除的是比较软的钝化膜,因此磨料的硬度对表面的粗糙度的影 响不大。磨削压力太小,难以去除钝化膜;磨削压力过大,机械切削作用强, 磨料磨损加快,使表面粗糙度恶化。实践证明,电解磨削终了时,切断电源进行短时间(1-3min)的机械 修磨,可改善表面粗糙度和光亮度。1.3电解磨削用电解液及其设备1.3.1电解液电解磨削用电解液的选择,应该考虑一下五个方面的要求:1)能够使金属表面生成结构紧密、粘附力强的钝化膜,以获得良好的 尺寸精度和表面粗

22、糙度。2)导电性好,以获得搞生产率。3)不腐蚀机床及工夹具。4)对人体和环境无危害,确保人身健康。5)经济效果好,价格便宜,来源丰富,在加工中不易消耗。要同时满足上述五方面的要求是困难的。在实际生产中,应针对不同 产品的技术要求,不同的材料,选用最佳的电解液。实验证明,亚硝酸盐 最适合于硬质合金的电解磨削。实际生产中,常常还有硬质合金和钢料的组合件,需要同时进行加工, 就要求适合“双金属”的电解液。表1-1为加工硬质合金和钢料组合材料 的“双金属”电解液。表1-1双金属电解液电解液质量分数电流效率电流密度表面粗糙度NaNO2Na HPOKNO3Na B OH O5.0%1.5%0.3%0.3%

23、92.9%7010 A/ cm 2Ra0.1um表1-2为磨削低碳钢和中碳钢的电解液,用于其它钢料磨削的电解液 尚待实验。表1-2磨削低碳钢和中碳钢的电解液电解液质量分数电流效率电流密度表面粗糙度NaNO2Na HPOKNO3H 2 O2.0% 7% 2.0% 89%7810 A/ cm 2Ra0.4um上述电解液中,亚硝酸钠的主要作用是导电、氧化和防锈。硝酸盐的 作用主要是为了提高电解液的导电性,其次是硝酸根离子有可能还原为亚 硝酸根离子,以补充电极反应过程中亚硝酸根的消耗。磷酸氢二钠是弱酸 强碱盐,使溶液成弱碱性,有利于氧化钻、氧化钨和氧化铁的溶解;磷酸 氢根离子还能与钻离子络合,生成钻的

24、磷酸盐沉淀,有利于保护电解液的 清洁。重铭酸盐和亚硝酸盐一样,都是强钝化剂,而且可以防止金属正离 子或金属氧化物在阴极上沉积。硼砂是作为添加剂,使工件表面生成较厚 的结构紧密的钝化膜,在一定程度上对工件棱边和尖角起了保护作用。酒 石酸钠钾是钻离子的良好络合剂,有利于电解液的清洁,促进钻的溶解。1.3.2电解磨削用设备电解磨削的设备主要包括直流电源、电解液系统和电解磨床。电解磨削用的直流电源要求有可调的电压(5-20V)和较硬的外特性, 最大工作电流视加工面积和所需生产率可自10-1000A不等。只要功率许可, 一般可以和电解加工的直流电源设备通用。供应电解液的循环泵一般用小型离心泵,但最好是耐

25、酸、耐腐蚀的。 还应该有过滤和沉积电解液杂质的装置。在电解过程中有时会产生对人体 有害的气体,如一氧化碳等,因此在机床上最好设有强制抽气装置或中和 装置,否则至少要在空气较流通的地方操作。电解液的喷射一般都用管子和便喷嘴,喷嘴接到砂轮的上方,向工作区 域喷射电解液。电解磨床与一般磨床相仿,在没有专用磨床时,可以用其 它磨床改装,改装工作主要有:增加电刷导电装置。将砂轮主轴和床 身绝缘,不让电流有可能在轴承的摩擦面间流动。将工具、夹具和机床 绝缘。增加机床对电解溶液的防溅防锈装置。为了减轻和避免机床的腐 蚀,机床与电解液接触的部分应选择耐腐蚀性较好的材料。机床主轴应保 证砂轮工作面的振摆量不大于

26、0.01-0.02mm,否则不仅磨削时接触不均匀, 而且不能保证合理的电极间歇。图i-s两种电解磨削设备 A )。-灌5建电解万能工具磨房 (B ) YK-OQ&D型数控电解工具磨床电解磨削一般需要专用制造的导电砂轮,常用的有铜基和石墨两种。 铜基导电砂轮的导电性能好,加工间隙可采用反电解法得到,即把电解砂 轮接阳极,进行电解,此时铜基逐渐被溶解,达到所需的溶解量(即加工 间隙值)后,停止反电解,磨粒暴露在铜基之外的尺寸即为所需的加工间 隙,所以铜基砂轮的加工生产率高。石墨砂轮不能反电解加工,但磨削时 石墨与工件之间会产生火花放电,同时具有电解磨削和电火花磨削双重作 用。在断电后的精磨过程中,

27、石墨具有润滑、抛光的作用,可获得较好的 表面粗糙度。导电砂轮的磨料有烧结刚玉、白刚玉、高强度陶瓷、碳化硅、碳化硼、 人造宝石、金刚石等多种。最常用的是金刚石导电砂轮,因为金刚石磨粒 具有很高的耐磨性,能比较稳定的保持两极间的距离,是加工间隙稳定, 而且可以在断电后对象硬质合金一类的高硬度材料进行精磨,可提高精度 和改善表面粗糙度。金刚石砂轮有铜、镍、钻、铸铁粉末烧结的多种,也 可用反电解法修磨砂轮。1.4电解磨削的应用电解磨削主要集中了电解加工和机械磨削的优点,因此在生产中已用 来磨削一些高硬度的零件,如各种硬质合金刀具、量具、挤压拉丝模具、 轧辊等。对于普通磨削很难加工的小孔、深孔、薄壁筒、

28、细长杆等零件, 电解磨削也能显出优越性。对于复杂型面的零件,也可采用电解研磨和电 解衍磨,因此电解磨削的应用范围正在日益扩大。1.4.1硬质合金刀具的电解磨削用氧化铝导电砂轮电解磨削硬质合金车刀和铣刀,表面粗糙度可达 Ra0.2-0.1um,刃口半径小于0.02mm,平直度也较普通砂轮磨出的好。采用金刚石导电砂轮磨削加工精密丝杠的硬质合金成型刀具,表面粗糙 度可小于Ra0.016um,刃口非常锋利,完全达到精车精密丝杠的要求。所用 电解液为亚硝酸钠9.6%、硝酸钠0.3%、磷酸氢二钠0.3%的水溶液(指质量 分数),加入少量的丙三醇(甘油),可以改善表面粗糙度。电压为6-8V, 加工时的压力为

29、0.1MPa。实践证明,采用电解磨削工艺不仅比单纯用金刚 石砂轮磨削时效率提高2-3倍,而且大大节省了金刚石砂轮,一个金刚石 导电砂轮可用5-6年。图赎质含金轧2C七s寸号用电解磨削轧制钻头,生产率和质量都比普通砂轮磨削时为高,而砂 轮消耗和成本大为降低。1.4.2硬质合金轧辊的电解磨削硬质合金轧辗如图1-6所示。采用金刚石导电砂轮进行电解成形磨削, 轧辗的形槽精度为 0.02mm,形槽位置精度为 0.01mm,表面粗糙度为 Ra0.2um,工件表面不会产生微裂纹,无残余应力,加工效率高,并大大提 高了金刚石砂轮的使用寿命,其磨削比为138 (磨削量立方厘米/磨削损耗 量立方厘米)。所采用的导

30、电砂轮为金属(铜粉)结合剂的人造金刚石砂轮,磨料粒 度为60-1000目,外圆砂轮直径为6300mm,磨削形槽的成形砂轮直径为6 260mm。玷轮齿片图1T电解所齿用电解跖轮电解液成分为亚硝酸钠9.6%、硝酸钠0.3%、磷酸氢二钠0.3%酒石酸钾 钠0.1%、其余为水(指质量分数)。粗磨的加工参数为:电压12V,电流密 度15-25A/平方厘米,砂轮转速2900r/min,工作转速0.025 r/min,一次 进刀深度2.5mm。精加工的加工参数为电压10V,工件转速16r/min,工作台 移动速度0.6mm/min。1.4.3电解珩磨对于小孔、深孔、薄壁筒等零件,可选用电解壬行磨。图1-7为

31、电解壬行 磨加工深孔示意图。普通的珩磨机床及珩磨头稍加改装,很容易实现电解珩磨。电解珩磨 的电参数可以很大范围内变化,电压为3-30V,电流密度为0.2-1A/cm 2。电解珩磨的生产率比普通珩磨的高,表面粗糙度也得到改善。mi-s电解玷磨简圈1工件磨头3一磨条齿轮的电解珩磨已在生产中得到应用,它的生产率比机械珩齿高,珩轮 的磨损量也小。电解珩轮是由金属齿片和珩轮齿片相间而形成的,如图1-8 所示,金属齿形略小于珩磨轮齿片的齿形,从而保持一定的加工加工间隙1.4.4电解研磨将电解加工与机械研磨结合在一起,就构成了一种新的加工方法一一电 解研磨,见图1-9.电解研磨加工采用钝化型电解液,利用机械

32、研磨能去除 表面微观不平度各高点的钝化膜,使其露出基体金属并再次形成新的钝化 膜,实现表面的镜面加工。的1T 皂解研磨加工 .r钢的镜面化J. 机械上工具,1993.6 王建业,徐家文.电解加工原理及应用M.北京:国防工业出版 社,2001.7 虞莲莲,曾正明.实用钢铁材料手册M.北京:机械工业出版社,2002.8 徐家文,唐亚新.数控展成电解加工的成形规律研究J.机械工程学 报,1994.9 干为民,徐家文.五轴联动数控展成电解磨削整体叶轮的控制方法.东 南大学学报, 2002.10 金庆同.特种加工M.北京.航空工业出版社,1998.11 MaehataH, KamadaH, YamamotoM. Electrolytic-abrasivemir-ror finishingJ.Precision Enneering,1987.

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。