甲醇-水筛板精馏塔课程设计

甲醇-水筛板精馏塔课程设计

《甲醇-水筛板精馏塔课程设计》由会员分享,可在线阅读,更多相关《甲醇-水筛板精馏塔课程设计(38页珍藏版)》请在装配图网上搜索。

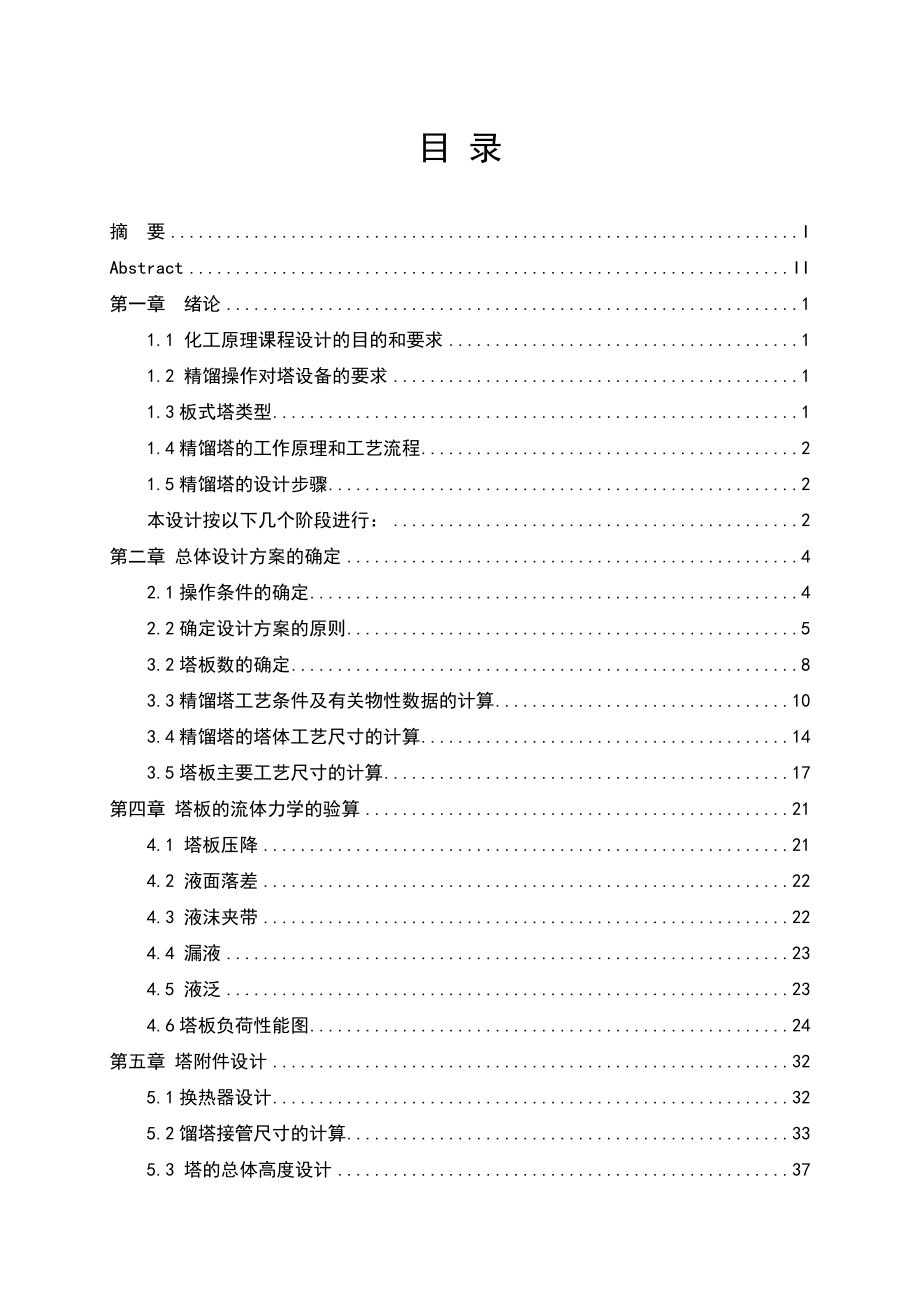

1、目 录摘 要IAbstractII第一章 绪论11.1 化工原理课程设计的目的和要求11.2 精馏操作对塔设备的要求11.3板式塔类型11.4精馏塔的工作原理和工艺流程21.5精馏塔的设计步骤2本设计按以下几个阶段进行:2第二章 总体设计方案的确定42.1操作条件的确定42.2确定设计方案的原则53.2塔板数的确定83.3精馏塔工艺条件及有关物性数据的计算103.4精馏塔的塔体工艺尺寸的计算143.5塔板主要工艺尺寸的计算17第四章 塔板的流体力学的验算214.1 塔板压降214.2 液面落差224.3 液沫夹带224.4 漏液234.5 液泛234.6塔板负荷性能图24第五章 塔附件设计32

2、5.1换热器设计325.2馏塔接管尺寸的计算335.3 塔的总体高度设计37总 结38致 谢40参考文献41附 录42摘 要精馏是化工生产、石油化工炼油生产过程中进行液体混合分离的一个重要操作,在提高生产过程的经济效益和产品质量中起着举足轻重的作用。本设计的任务是分离甲醇-水溶液的混合物,提纯甲醇达到一定的纯度。采用的分离设备是筛板式精馏塔。设计根据给定任务书首先对精馏装置的流程、操作条件、主要设备选型进行讨论,然后通过计算确定精馏塔的实际塔板数是19块,塔高为12080mm,塔径800mm,最后计算塔板的主要工艺尺寸,进行流体学验证,看结果是否符合设计要求,绘制精馏过程的工艺流程图和筛板精馏

3、塔的装配图。关键词:精馏塔;筛板式;甲醇第一章 绪论1.1 化工原理课程设计的目的和要求课程设计是化工原理课程的一个总结性教学环节,是培养综合运用本门课程及有关选修课程的基本知识去解决某一设计任务的一次训练。在整个教学计划中,它也起着培养独立工作能力的重要作用。1.2 精馏操作对塔设备的要求 为了满足工业生产和需要,塔设备还得具备下列各种基本要求: () 气(汽)、液处理量大,即生产能力大时,仍不致发生大量的雾沫夹带、拦液或液泛等破坏操作的现象。 () 操作稳定,弹性大,即当塔设备的气(汽)、液负荷有较大范围的变动时,仍能在较高的传质效率下进行稳定的操作并应保证长期连续操作所必须具有的可靠性。

4、 () 流体流动的阻力小,即流体流经塔设备的压力降小,这将大大节省动力消耗,从而降低操作费用。对于减压精馏操作,过大的压力降还将使整个系统无法维持必要的真空度,最终破坏物系的操作。 () 结构简单,材料耗用量小,制造和安装容易。 () 耐腐蚀和不易堵塞,方便操作、调节和检修。 () 塔内的滞留量要小。实际上,任何塔设备都难以满足上述所有要求,不同的塔型各有某些独特的优点,设计时应根据物系性质和具体要求,抓住主要矛盾,进行选型。1.3板式塔类型 在化学工业和石油工业中广泛应用的诸如吸收、解吸、精馏、萃取等单元操作中,气液传质设备必不可少。塔设备就是使气液成两相通过精密接触达到相际传质和传热目的的

5、气液传质设备之一。 塔设备一般分为级间接触式和连续接触式两大类。前者的代表是板式塔,后者的代表则为填料塔,在各种塔型中,当前应用最广泛的是筛板塔与浮阀塔。筛板塔在十九世纪初已应用与工业装置上,但由于对筛板的流体力学研究很少,被认为操作不易掌握,没有被广泛采用。五十年代来,由于工业生产实践,对筛板塔作了较充分的研究并且经过了大量的工业生产实践,形成了较完善的设计方法。筛板塔和泡罩塔相比较具有下列特点:生产能力大于10.5%,板效率提高产量15%左右;而压降可降低30%左右;另外筛板塔结构简单,消耗金属少,塔板的造价可减少40%左右;安装容易,也便于清理检修。然而筛板塔也存在着一些缺点:(1) 塔

6、板安装的水平度要求较高,否则气液接触不匀;(2) 操作弹性较小(约23);(3) 小孔筛板容易堵塞。 本次设计就是针对水甲醇体系,而进行的常压二元筛板精馏塔的设计及其辅助设备的选型。1.4精馏塔的工作原理和工艺流程精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。蒸气由塔底进入,与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向蒸气中转移,蒸气中的难挥发(高沸点)组分不断地向下降液中转移,蒸气愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,达到组分分离的目的。由塔顶上升的蒸气进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余

7、的部分则作为馏出液取出。塔底流出的液体,其中的一部分送入再沸器,热蒸发后,蒸气返回塔中,另一部分液体作为釜残液取出。 精馏原理 (Principle of Rectify) 蒸馏的基本原理是将液体混合物部分气化,利用其中各组份挥发度不同(相对挥发度,)的特性,实现分离目的的单元操作。 1.5精馏塔的设计步骤 本设计按以下几个阶段进行:(1) 设计方案确定和说明。根据给定任务,对精馏装置的流程、操作条件、 主要设备型式及其材质的选取等进行论述。(2)蒸馏塔的工艺计算,确定塔高和塔径。(3)塔板设计:计算塔板各主要工艺尺寸,进行流体力学校核计算。接管尺寸等,并画出塔的操作性能图(4)管路及附属设备

8、的计算与选型,如再沸器、冷凝器。(5) 抄写说明书。(6) 绘制精馏装置工艺流程图和精馏塔的设备图。第二章 总体设计方案的确定 确定设计方案是指确定整个精馏装置的流程、各种设备的结构型式和某些操作指标。本设计任务为分离甲醇-水混合物。对于二元混合物的分离,应采用连续精馏流程。设计中采用泡点进料,将原料液通过预加热器至泡点后送入精馏塔内。塔顶上升蒸汽采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。该物系属易分离系,最小回流比较小,故操作回流比取最小回流比的2倍。塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。下面结合课程设计的需要,对某些问题作些阐述。2.1操

9、作条件的确定2.1.1操作压力蒸馏操作通常可在常压、加压和减压下进行。确定操作压力时,必须根据所处理物料的性质,兼顾技术上的可行性和经济上的合理性进行考虑。例如,采用减压操作有利于分离相对挥发度较大组分及热敏性的物料,但压力降低将导致塔径增加,同时还需要使用抽真空的设备。对于沸点低、在常压下为气态的物料,则应在加压下进行蒸馏。当物性无特殊要求时,一般是在稍高于大气压下操作。但在塔径相同的情况下,适当地提高操作压力可以提高塔的处理能力。有时应用加压蒸馏的原因,则在于提高平衡温度后,便于利用蒸汽冷凝时的热量,或可用较低品位的冷却剂使蒸汽冷凝,从而减少蒸馏的能量消耗。2.1.2 进料状态进料状态与塔

10、板数、塔径、回流量及塔的热负荷都有密切的联系。在实际的生产中进料状态有多种,本设计选择的进料方式是泡点进料。但一般都将料液预热到泡点或接近泡点才送入塔中,这主要是由于此时塔的操作比较容易控制,不致受季节气温的影响。此外,在泡点进料时,精馏段与提馏段的塔径相同,为设计和制造上提供了方便。2.1.3 加热方式蒸馏釜的加热方式通常采用间接蒸汽加热,设置再沸器。一般蒸馏塔釜残液中的主要组分是水,且在低浓度下轻组分的相对挥发度较大时宜用直接蒸汽加热,其优点是可以利用压力较低的加热蒸汽以节省操作费用,但是由于直接蒸汽加热的加入,对釜内溶液起一定的稀释作用,在进料条件和产品纯度、轻组分收率一定的前提下,釜液

11、浓度相应降低,要在精馏段增加塔板以达到生产要求。根据任务书的要求,对于本次任务采用间接蒸汽加热更为简单,方便。2.2确定设计方案的原则确定设计方案总的原则是在可能的条件下,尽量使生产达到技术上最先进、经济上最合理的要求,符合优质、高产、安全、低消耗的原则。为此,必须具体考虑如下几点: (1) 满足工艺和操作的要求 所设计出来的流程和设备,首先必须保证产品达到任务规定的要求,而且质量要稳定,这就要求各流体流量和压头稳定,入塔料液的温度和状态稳定,从而需要采取相应的措施。其次所定的设计方案需要有一定的操作弹性,各处流量应能在一定范围内进行调节,必要时传热量也可进行调整。因此,在必要的位置上要装置调

12、节阀门,在管路中安装备用支线。计算传热面积和选取操作指标时,也应考虑到生产上的可能波动。再其次,要考虑必需装置的仪表(如温度计、压强计,流量计等)及其装置的位置,以便能通过这些仪表来观测生产过程是否正常,从而帮助找出不正常的原因,以便采取相应措施。 (2) 满足经济上的要求 要节省热能和电能的消耗,减少设备及基建费用。如前所述在蒸馏过程中如能适当地利用塔顶、塔底的废热,就能节约很多生蒸汽和冷却水,也能减少电能消耗。又如冷却水出口温度的高低,一方面影响到冷却水用量,另方面也影响到所需传热面积的大小,即对操作费和设备费都有影响。同样,回流比的大小对操作费和设备费也有很大影响。 降低生产成本是各部门

13、的经常性任务,因此在设计时,是否合理利用热能,采用哪种加热方式,以及回流比和其他操作参数是否选得合适等,均要作全面考虑,力求总费用尽可能低一些。而且,应结合具体条件,选择最佳方案。例如,在缺水地区,冷却水的节省就很重要;在水源充足及电力充沛、价廉地区,冷却水出口温度就可选低一些,以节省传热面积。 (3) 保证安全生产 例如酒精属易燃物料,不能让其蒸汽弥漫车间,也不能使用容易发生火花的设备。又如,塔是指定在常压下操作的,塔内压力过大或塔骤冷而产生真空,都会使塔受到破坏,因而需要安全装置。以上三项原则在生产中都是同样重要的。但在化工原理课程设计中,对第一个原则应作较多的考虑,对第二个原则只作定性的

14、考虑,而对第三个原则只要求作一般的考虑。第三章 塔板的工艺计算3.1 精馏塔的物料衡算原料液及塔顶、塔底产品的摩尔分率表3-1甲醇-水相关物性参数表项目分子式摩尔质量M沸点 /临界温度临界压强Pc/Kpa甲醇ACH3OH32.0464.5288.56833.4水BH2O18.02100318.574107.7甲醇的摩尔质量 M甲醇=32.04kg/ kmol 水的摩尔质量 M水=18.02kg/kmol进料板产品的摩尔分率:= 塔顶产品的摩尔分率: =塔顶产品的摩尔分率: =3.1.2原料液及塔顶、塔底产品的平均摩尔质量进料板产品的平均摩尔质量:=0.27332.04+(1-0.273)18.

15、02=21.85kg/kmol塔顶产品的平均摩尔质量: =0.994732.04+(1-0.9947)18.02=31.96kg/kmol塔釜产品的平均摩尔质量: =0.00281832.04+(1-0.002818)18.02=18.06kg/kmol3.1.3 物料衡算原料处理量: =kmol/h总物料衡算: 甲醇物料衡算: 联立解得 3.2塔板数的确定理论板数的求取由 y=及甲醇水在不同温度下的汽液平衡组成表 3-2 甲醇-水的气液平衡组成温度液相气相温度液相气相92.90.05310.28347.0581.60.20830.62736.490.30.07670.40018.0380.2

16、0.23190.64856.1188.90.09260.43537.55780.28180.67755.3586.60.12570.48316.577.80.29090.68015.18850.13150.54557.9376.70.33330.69184.4983.20.16740.55866.2976.20.35130.73475.1182.30.18180.57756.1573.80.4620.77564.0272.70.52920.79713.49680.77010.89622.5771.30.59370.81833.0866.90.87410.91941.64700.68490.84

17、922.59=4.83得到相平衡方程 y=因为泡点进料,所以=1 且点过相平衡线 则=0.94 取操作回流比3.2.2 精馏塔的气液相负荷精馏段的液相流量: 精馏段的气相流量: 提馏段的液相流量: 提馏段的气相流量:3.2.3操作线方程精馏段操作线方程 =0.6528+0.3454提馏段操作线方程 -3.2.4逐板计算法求理论板数因为塔顶为全凝器 通过相平衡方程求 =再通过精馏段操作线方程 ,如此反复得气相组成 y 及液相组成x如下: =0.9947 =0.9749 =0.9818 =0.9179 =0.9446 =0.7793 =0.8541 =0.5482 =0.7032 =0.3291

18、=0.5603 =0.20870.273 =0.3995 =0.1211 =0.2308 =0.0585 =0.1101 =0.025 =0.0455 =0.1474 =0.02578 =5.4510-3 =7.8810-3 =1.6410-30.002818当后,改用相平衡方程与提馏段操作方程计算.如此反复得 可得到进料板位置 =6总理论板数 =12 3.2.5实际板层数的求取精馏段实际板层数:=8.39提馏段实际板层数:=10(不包括再沸器)3.3精馏塔工艺条件及有关物性数据的计算3.3.1操作压力计算塔顶操作压力 每层塔板压力降 DP=0.7进料板压力 =105.3+0.79=111.6

19、塔底压力 精馏段平均压力 =提馏段平均压力 =3.3.2 操作温度计算(内插法得)根据甲醇-水的气-液平衡组成表,再通过内插法得:塔顶温度 =64.79进料板温度 =78.3塔釜温度 =99.6精馏段平均温度 =提馏段平均温度 =3.3.3平均摩尔质量的计算塔顶平均摩尔质量计算由=0.9947 通过相平衡方程求得 =0.9749进料板平均摩尔质量计算通过逐板计算得进料板=0.5603,再通过相平衡方程得=0.2087塔釜平均摩尔质量的计算由=0.002818 查平衡曲线得 =0.01346 精馏段平均摩尔质量=提馏段平均摩尔质量=3.3.4 平均密度计算(1)气相平均密度计算由理想气体状态方程

20、计算 即精馏段 =提馏段 = (2)液相平均密度计算 表3-3不同温度下甲醇-水的物理性质5060708090100760751743734725716988.1983.2977.8971.8965.3958.40.3500.3620.2770.2510.2250.4790.4140.3620.3210.28818.7617.8216.9115.8214.8966.264.362.660.758.8液相平均密度按下式计算 即塔顶液相平均密度的计算 由=64.79 查表3-3,由内插法得 =进料板液相平均密度计算 由=78.3 查表3-3,由内插法得 进料板液相的质量分率 提馏段液相平均密度计算

21、 由tw=99.6 查表3-3,由内插法得 =716.36 精馏段液相平均密度为 提馏段液相平均密度 3.3.5液体平均表面张力的计算液相平均表面张力依下式计算 即塔顶液相平均表面张力的计算 由查表3-3,由内插法得 进料板液相平均表面张力的计算 由查表3-3,由内插法得 塔釜液相平均表面张力的计算 由查表3-3,由内插法得 精馏段液相平均表面张力为 提馏段液相平均表面张力为 3.3.6液体平均粘度计算液相平均粘度以下式计算,即塔顶液相平均粘度计算 由查表3-3,由内插法得 进料板液相平均粘度计算 由查表3-3,由内插法得 s 塔釜液相平均粘度计算 由查表3-3,由内插法得 精馏段液相平均黏度

22、为: 提馏段液相平均黏度为: 3.4精馏塔的塔体工艺尺寸的计算3.4.1塔径的计算精馏段的气液相体积流率为提馏段的气液相体积流率为 精馏段 式中C由求取,可通过图3.1查得,功能参数 图3.1筛板塔的泛点关联图 取板间距=0.35m得到最大空塔气速取安全系数为0.8,则空塔气速按标准塔径圆整后 塔截面积为=m表3-4 不同塔径的板间距参考数据塔径D/mm80012001400240026006600板间距/mm300、350、400、450、500400、450、550、600、650、700450、500、550、600、650、700、750、800实际空塔气速 =(安全系数在允许范围内,

23、符合设计要求)提馏段同理查阅筛板塔泛点关联图= =0.05161取板间距=0.35m 查图3.1得=0.07=0.07=0.08602=0.08602=2.84m/s同上取安全系数0.8 =0.8 =0.82.84=2.272m/sD=0.6076m 圆整取D=0.8m 同上=0.5024实际空塔气速=(符合安全系数范围,设计合理)精馏塔有效高度的计算精馏段有效高度为 提馏段有效高度为 设计两个人孔,设置人孔的两块板的间距为0.7m。塔的有效高度=2.8+3.15+1.4=7.35m3.5塔板主要工艺尺寸的计算3.5.1溢流装置计算因塔径D=0.8,可选用单溢流弓形降液管,采用凹形受液盘堰长

24、取溢流堰高度 由选用平直堰,堰上液层高度= 图3.2液体收缩系数计算图取E=1.03 查图3.2得计算得 =mm 取板上清液高度为 弓形降液管宽度和截面积由 查图3.3图3.3弓形降液管的宽度与面积图得 所以=0.052=0.0520.5024=0.02612 =0.1D=0.10.8=0.08m所以依式计算液体在降液管中的停留时间精馏段:q= 35s(故设计合理)提馏段:q= 35s(故设计合理)降液管底隙高度= =0.08m/s精馏: 提馏: 故降液管设计合理,选用凹形受液盘=52.65mm =48.69mm3.5.2 塔板布置(1)塔板的分块因D800mm,故塔板采用分块式,表3-5 塔

25、板分块数塔径/mm8001200140016001800200022002400塔板分块数3456塔板查表3-5可知分为3块(2)边缘区宽度确定取=0.04m =0.03m(3)开孔区面积计算=2()故=2(0.28)=0.3703(4)筛孔计算及其排列选用d=3mm碳钢板,取筛孔直径=4.5mm筛孔按正三角形排列,取孔中心距t为 t=3.1 =3.14.5=13.95mm筛孔数目n为 开孔率 f=0.907=0.907=9.44%气体通过阀孔的气速精馏段 =提馏段 =第四章 塔板的流体力学的验算4.1 塔板压降干板阻力计算:(由查图4.1有=0.82)图4.1 干筛孔的流量系数=液柱=液柱气

26、体通过液层的阻力及ua= =1.4619/查图4.2,由=1.4619 得b=0.59图4.2 充气系数e。与Fa的关联图=0.59(0.05265+0.00735)=0.0354m液柱ua=/查图4.2,由=1.258得b=0.62 液体表面张力的阻力及计算=气体通过每层塔板的液柱高度及计算=气体通过每层塔板的压降及D计算 =(设计允许值)=(设计允许值)4.2 液面落差对于筛板塔,液面落差很小,且本方案的塔径和液流量均不大,故可忽略页面落差影响。4.3 液沫夹带液沫夹带量及计算按经验,一般=2.5=2.50.06=0.15m 故在本设计中液沫夹带量及在允许范围内4.4 漏液对筛板塔,漏液气

27、速()由下式计算精馏段实际孔速=19.04m/s稳定系数K=提馏段实际孔速=18.73稳定系数K=4.5 液泛为防止塔内发生液泛,降液管内液层高及应服从下式j()j取0.5; j(+)j()=0.5(0.35+0.03882)=0.19441m液柱j()=0.5(0.35+0.04869)=0.199 m液柱而;板上不设进口堰=0.001m液柱=0.07629+0.06+0.001=0.13729m液柱0.19441m液柱=0.0669+0.06+0.001=0.1279 m液柱0.199m液柱故在本设计中不会出现液泛现象4.6塔板负荷性能图4.6.1 漏液线由提馏段漏液气速 板上清液高度堰上

28、液层高度 得,精馏段最小气相体积流率:同理可得,提馏段最小气相体积流率: 在操作范围内,任取几个值,依上式计算出值,计算结果列于下表表4-1 、数据表(),0.00050.00100.00150.0020,0.3400.3490.3570.364,0.3340.3360.3380.340由上表数字即可作出漏液线1。4.6.2 液沫夹带线以=0.1液/气为限,求精馏段Vs-Ls关系如下由液沫夹带量 气体通过液层的速度堰上清液层高度 清液高表示的板压降 整理得,精馏段气体体积流量 同理可计算,提馏段液沫夹带量 整理得,提馏段气体体积流量 在操作范围内,任取几个Ls(Ls)值,依上式计算出值,计算结

29、果列于下表表4-2 ,值(),0.00050.00100.00150.0020,0.8620.8250.7930.766,0.8640.8220.7860.754由上表得出液沫夹带线2。4.6.3 液相负荷下限线对于平直堰,取堰上液层高度=0.006m,作为最小液体负荷标准,由下式得堰上液层高度取E=1,则精馏段最小的液体体积流率同理,提馏段最小的液体体积流率据此作出气体流量无关的垂直液相负荷下限图3。4.6.4 液相负荷上限线以=4s作为液体在降液管中停留时间的下线,由下式得 故,精馏段的最大液体体积流率 提馏段的最大液体体积流率据此可以作出与气体流量无关的垂直液相负荷上限图4。4.6.5

30、液泛线令由式中,故精馏段的气体体积流率的平方提馏段的气体体积流率的平方在操作范围内,任取几个值,依上式计算出值,计算结果列于下表表4-3,值0.00050.00100.00150.00201.2211.1861.1451.0951.3801.3321.2861.240由上表数据即可作出液泛线5。4.6.6 塔板负荷性能图根据所求数据作出的负荷性能图如下图4.3 塔板操作负荷性能图在负荷性能图4.3上可以看出,该筛板的操作上线为液泛控制,下限为液相负荷下限控制。由图5-1查得 故操作弹性为4.6.7 筛板塔工艺计算结果汇总表4-4 筛板塔工艺设计计算结果汇总表项目符号单位数值/形式精馏段提镏段平

31、均温度71.5488.95平均压强kPa108.45115.10气相平均流量m3/s0.66570.6586液相平均流量m3/s0.0005310.001029液相平均摩尔质量kg/kmol26.3219.50气相平均摩尔质量kg/ kmol28.9222.04气相平均密度kg/ m31.0940.8427液相平均密度kg/ m3814.8919.48液体平均表面张力mN/m35.9456.05项目符号单位数值/形式精馏段提镏段液体平均粘度mPa.s0.33970.3194实际塔板数N块910板间距m0.35含有人孔板的板间距m0.7人孔直径m0.45塔有效高度m7.35塔径m0.8塔顶高度m

32、1.2进料板高度m0.7塔底空间高度m0.88空塔气速um/s1.3251.313塔板液流形式单流型溢流管形式单溢流降液管形式弓形受液盘形式平行溢流堰形式平直进口堰形式不设堰长m0.48堰高m0.052650.04869溢流堰宽度m0.08管底与受液盘距离m0.013830.02679板上清液层高度m0.06项目符号单位数值/形式精馏段提镏段安定区宽度m0.04边缘区宽度m0.03开孔区面积m20.3703筛孔直径mm4.5筛孔数目n个2189孔中心距tmm13.95开孔率%9.44筛孔气速m/s19.0418.84每层板上开孔面积m20.3703干板阻力m0.03690.0242气体穿过板上

33、液层的阻力m0.03540.0372克服表面张力的阻力m0.003990.00551总塔板压强kPa0.076290.0669单板压强Pa609603.44雾沫夹带线kg液/kg气0.079860.0489漏液速度m/s9.43510.55筛板稳定系数2.021.8液体在降液管停留时间s17.2178.884稳定系数2.021.8降液管内清液层高度m0.137290.1279液相负荷上限m3/s0.00228550.0022855项目符号单位数值/形式精馏段提镏段液相负荷下限 m3/s0.00040940.0004094操作弹性2.143塔板分块形式3块冷凝器热负荷kJ/s895.35再沸器热

34、负荷kJ/s1329.8进料管管径mm24回流管管径mm65塔底出料口管径mm29塔顶蒸汽出料管管径mm206塔釜进气管mm191第五章 塔附件设计5.1换热器设计5.1.1 冷凝器的选择有机物蒸气冷凝器设计选用的总体传热系数一般范围为5001500kcal/(本设计取=600w/()。出料液温度:64.6(饱和气)(饱和液)64.6冷却水温度:3040逆流操作:=34.6 =传热面积:A=在此温度下,查化工原理附录得 =1200,=2378 KJ/KgQ=wg=1.0940.66570.99471220+(1-0.9947)2378=0.73031226=895.35A=表5-1 冷凝器选择

35、的相关参数设备型号公称直径公称压力管程数管子根数中心排管数管程流通面积换热管长度计算换热面积f252.5600mm1.6MPa2232160.03643000mm52.85.1.2再沸器的选择选用120饱和水蒸气加热,传热系数取K=600w/(.)料液温度:99.6100 热流体温度:120120逆流操作:=20 =20.4 =同上 查表知此温度下 1100+(1-0.002818)2400=2396 表5-2 再沸器选择的相关参数设备型号公称直径公称压力管程数管子数中心排管数管程流通面积换热管长度计算换热面积f252.5700mm4.00MPa4322210.02534500mm111.25

36、.2馏塔接管尺寸的计算5.2.1 接管(1)进料管进料管的结构类型很多,有直管进料管、弯管进料管、T形进料管。本设计采用直管进料管,管径计算如下:D= 取=1.6m/s表5-3 不同温度下甲醇和水的密度791785998.2995.7进料,此温度下( )=D=由查表取f323(2)回流管采用直管回流管 取uR=1.6m/s=同理,查上表取f894(3)塔釜出料管 取uw=1.6m/s=查上表取f383(4) 塔顶蒸气出料筒 直管出气,取出口气速u=20m/sD=查上表取f2738(5)塔釜进气管 采用直管 取气速u=23m/sD=查上表取f2738(6)法兰本设计常压操作,所有法兰均采用标准管

37、法兰,平焊法兰,由不同的公称直径,选用相应的法兰。进料管接管法兰:PN0.2 DN25 GB-T1047-2005回流管接管法兰:PN0.2 DN65 GB-T1047-2005 塔釜出料管法兰:PN0.2 DN32 GB-T1047-2005塔顶蒸汽管法兰:PN0.2 DN250 GB-T1047-2005塔釜蒸汽进气法兰:PN0.2 DN200 GB-T1047-20055.2.2 筒体与封头(1)筒体壁厚选6mm,所用材质为A3 (2)封头封头本设计采用椭圆形封头,由公称直径DN=800mm,曲面高度200mm,直边高度25mm,内表面积0.757,容积0.08m,选取风同样DN8006

38、。(选自常用化工单元设备设计附表1(A)椭圆封头尺寸与质量(JB/T4729-94)5.2.3 除沫器当空塔气速较大带液现象严重,以及工艺过程中不许出塔气速夹带雾滴的情况下,设置除沫器,以减少液体夹带损失,确保气体纯度,保证后续设备的正常操作。常用除沫器有折流板式除沫器,丝网除沫器以及程流除沫器。本设计采用丝网除沫器,其具有比面积大、质量轻、空隙大及使用方便等优点。设计气速选取:,系数=0.107,除沫器直径:5.2.4 吊柱塔径D=800mm,可选用吊柱250,S=600mm,L=3150mm,H=900mm,材料用A3。5.2.5 裙座塔底采用裙座支撑,裙座的结构性能好,连接处产生的局部阻

39、力小,所用它是塔设备的主要支座形式,为了制作方便,一般采用圆筒形。由于裙座内径800mm,故裙座壁厚取16mm。基础环内径:基础环外径:圆整:=1600mm,=2200mm;基础环厚度,考虑到腐蚀余量取18mm;考虑到再沸器,裙座高度取3m(=3m),此角螺栓直径取。5.2.6 人孔人孔是安装和检修人员进出塔的惟一通道,人孔的位置应便于进入任何一层塔板,由于设置人孔处塔间距离大且人孔设备过少会使制造时塔体的弯曲度难于达到要求 塔中共19块板,设置4个人孔,第6块和第7块板之间设一块,第12块和第13块板之间设一块,每个孔直径为450mm,人孔处的板间距取700mm,塔顶和塔釜各设一人孔,裙座上

40、再开2个人孔,直径为450mm,人孔伸入塔内部与塔内壁修平,其边缘倒棱和磨圆,人孔法兰的密封面及垫片用材与塔的接管法兰相同。5.2.7 进料段进料板设置在第9块板和第10块板之间,高度为700mm。5.3 塔的总体高度设计5.3.1 塔的顶部空间高度塔的顶部空间高度是指塔顶第一层塔盘到塔顶封头的直线距离,塔顶部空间高度设1200mm。5.3.2 塔的底部空间高度塔的底部空间高度是指塔底最末一层塔盘到塔底下封头切线的距离,釜液停留时间取5min。=5.3.3 塔体高度塔高,m; 没人孔处的板间距,m; 实际塔板数; 板间距,m; 裙座高度,m; 进料板处板间距,m;人孔数; 塔底空间高度,m;

41、塔顶空间高度。总 结进行了整整两周的化工原理课程设计终于告一段落,虽然老早就听说课程设计做起来会有些麻烦,然而,亲身经历后才算是体会到了其中的酸甜。在此次课程设计中,我们发现了一系列的问题,前前后后,光数据就有六次的改动,接下来又是整整两天的绘图,说实话,这一切,很深刻!当然课程设计让我学会了很多东西,首先,准备好充足的资料很重要。在刚开始的时候我们真的是完全没有方向,在接受到课题任务的开始,我们去图书馆找了很多资料,这些资料在我们后续的计算帮助很大,让我们很快的找准方向。其次就是交流,在设计的过程中,我们出现了一个又一个的问题,每当遇到问题时,我们会和其他的组员交流,这使我们发现和解决了很多

42、的问题。在此就是组员之间的分工合作,在此次课程设计中,我们其中两个人负责计算,另外两个人负责电子档部分,这样大大的提高了设计的效率。此外,我认为最为重要的就是耐心,课程设计数据是在一次次的计算和一次次的改动中发现问题和解决问题,在其中呢可能会遇到当算了一半甚至快算完的时候发现数据不对,这个时候耐心十分的重要。对我个人而言,首先,设计中我学会了离开老师进行自主学习,参看多本指导书,还查阅了一些图书馆中的资料。刚开始的时候真的是完全没有方向,直到用了两周的时间慢慢的把这份设计做出来,这样的设计让我从中获得了一些自信,觉得专业还是学了不少东西的,至少学会了一种研究的方法。 其次,通过本次课程设计,使

43、我对化工原理、分离过程等课程有了更深入的理解。这些课程都是实践性较强的课程,为了学好这些课程,必须在掌握理论知识的同时,加强实践。一个人的力量是有限的,要想把课程设计做的更好,就要学会参考一定的资料,吸取别人的经验,让自己和别人的思想有机的结合起来,得出属于自己的灵感。再次,设计帮助我更好的熟悉了WORD、EXCEL的操作。平常天天用电脑上网,进行些娱乐活动,真正这些实用的软件却触碰的很少,虽然以前有学过但隔的时间也比较久了,大多都淡忘了。在这个过程中,我们曾经因为实践经验的缺乏失落过,也曾经仿佛成功而热情高涨。生活就是这样,汗水预示着结果也见证着收获,劳动是人类生存生活永恒不变的话题。我们每一个人永远不能满足于现有的成就,人生就像在爬山,一座山峰的后面还有更高的山峰在等着你。挫折是一份财富,经历是一份拥有。这次课程设计必将成为我人生旅途上一个非常美好的回忆!

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。