补给水处理工艺流程(完结版)

补给水处理工艺流程(完结版)

《补给水处理工艺流程(完结版)》由会员分享,可在线阅读,更多相关《补给水处理工艺流程(完结版)(36页珍藏版)》请在装配图网上搜索。

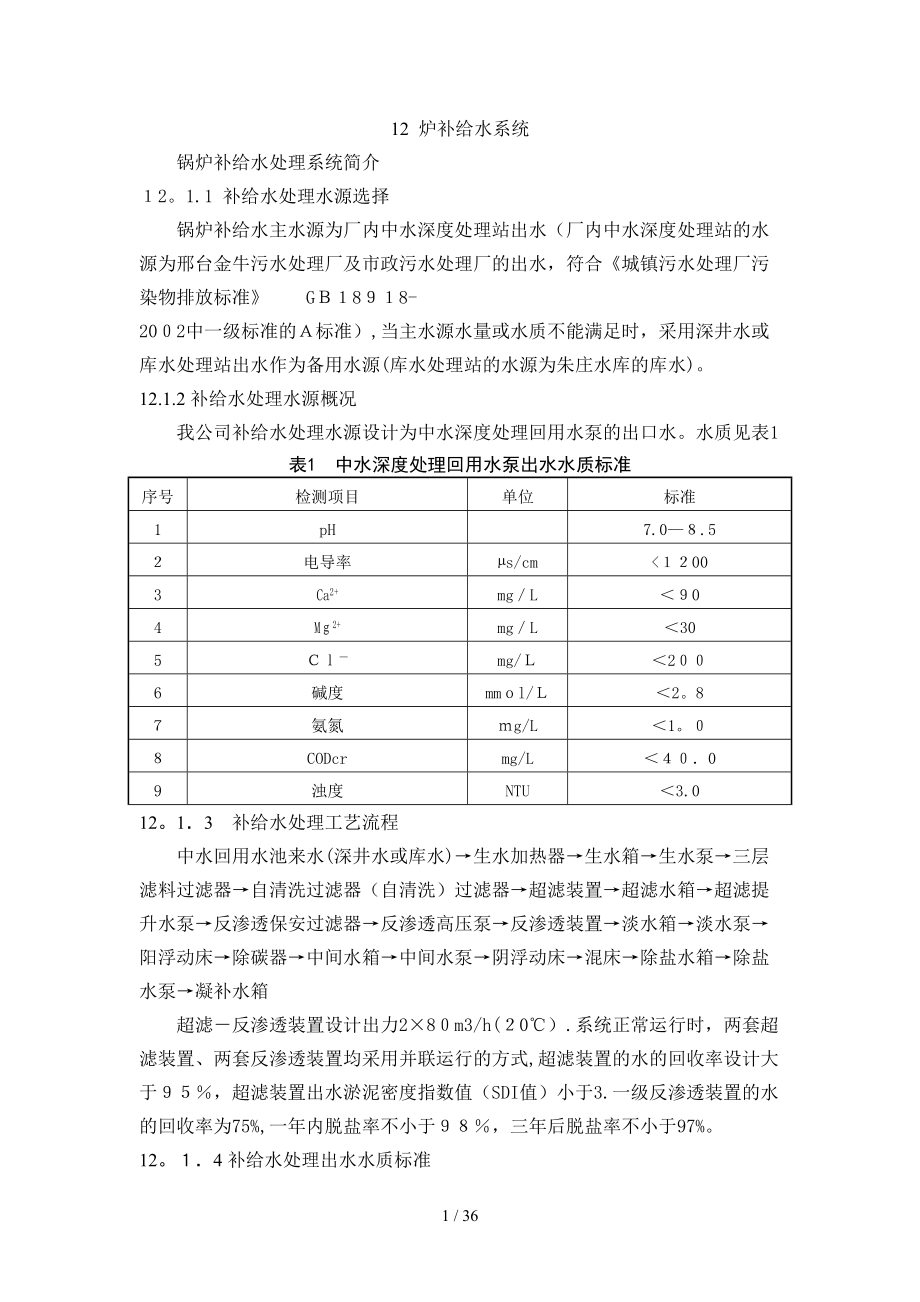

1、12 炉补给水系统锅炉补给水处理系统简介2。1.1 补给水处理水源选择锅炉补给水主水源为厂内中水深度处理站出水(厂内中水深度处理站的水源为邢台金牛污水处理厂及市政污水处理厂的出水,符合城镇污水处理厂污染物排放标准G88-202中一级标准的标准),当主水源水量或水质不能满足时,采用深井水或库水处理站出水作为备用水源(库水处理站的水源为朱庄水库的库水)。12.1.2 补给水处理水源概况我公司补给水处理水源设计为中水深度处理回用水泵的出口水。水质见表1表1 中水深度处理回用水泵出水水质标准序号检测项目单位标准1pH7.0.5电导率s/cm003Ca2+mgL04M2+mgL305mg/26碱度mml

2、/2。8氨氮g/L1。CODcrmg/L09浊度NTU3.012。13补给水处理工艺流程中水回用水池来水(深井水或库水)生水加热器生水箱生水泵三层滤料过滤器自清洗过滤器(自清洗)过滤器超滤装置超滤水箱超滤提升水泵反渗透保安过滤器反渗透高压泵反渗透装置淡水箱淡水泵阳浮动床除碳器中间水箱中间水泵阴浮动床混床除盐水箱除盐水泵凝补水箱超滤反渗透装置设计出力28m3/h(0).系统正常运行时,两套超滤装置、两套反渗透装置均采用并联运行的方式,超滤装置的水的回收率设计大于,超滤装置出水淤泥密度指数值(SDI值)小于3.一级反渗透装置的水的回收率为75%,一年内脱盐率不小于,三年后脱盐率不小于97%。12。

3、4 补给水处理出水水质标准表2 水质控制项目及标准项目项目单位标准采样点三层滤料过滤器入口残余氯m/L97(三年内)设计运行温度15C最大给水SDI5最大给水浊度1TU压力容器最高运行压力300 ps压力容器材质玻璃钢膜元件厂家日本东丽公司厂家北京博奇电力科技有限公司1.42反渗透膜元件结构 12.4。3 反渗透的基本原理渗透-是一种物理现象,两种含有不同浓度盐类的水,如果用一张半透膜分开就会发现,含盐量少的一边的水会自发地穿过半透膜渗到含盐量高的一边水中(简称浓水),而盐份并不渗透。这样,浓溶液随着水溶液的流入而不断被稀释,淡水侧的水流入浓水侧,浓水侧的液位上升,当上升到一定高度后,水通过膜

4、的净流量等于零,此时该过程达到平衡,这一过程称之为渗透,也叫自然渗透。与该液位高度对应的压力称为渗透压。如果压力再加大,大到可以使浓溶液侧中的水向相反方向渗透,而盐份剩下,这一过程称为反渗透反渗透除盐原理,简单的说就是在有盐份的水中(原水),施以比自然渗透压力更大的压力,使渗透向相反方向进行,把原水中的水分子压到膜的另一边,变成洁净的水,从而达到除去水中盐份的目的。R系统运行时,进入一段(1个压力容器)中的原水,一部分水(渗透液)与膜垂直的方向通过膜,此时盐类和胶体物质将在膜表面浓缩,剩余一部分原水沿与膜平行的方向将浓缩的物质带走,进入二段(7个压力容器)渗透处理.1.4.4 反渗透自动冲洗系

5、统反渗透装置在任何情况下出现停机时,必须及时对其进行低压冲洗,以防止浓缩污水中的污染物对膜造成的污染。停机时首先通过产品水或原水对反渗透膜进行低压冲洗,将膜内的浓水冲洗出来;如反渗透需要较长时间停用(时间可设定),则反渗透装置会自动对反渗透装置进行冲洗,防止反渗透膜中存留的污染物质对膜产生污染。反渗透系统的停机冲洗采用自动控制。系统停机时,冲洗系统自动启动冲洗泵以及相应的自动阀门对系统进行冲洗。 2.5化学清洗系统反渗透膜在运行过程中由于给水中含有的污染物质的污染而产生结垢,例如金属氧化物的水合物、钙镁的沉淀物、有机物微生物污染等.这些污染物质在适当的操作条件下借助于化学药剂的清洗可有效的去除

6、,使膜的性能得到很好的恢复并能够延长反渗透膜的使用寿命.当渗透装置的流量减少0、压降升高1、产水水质明显下降的情况下,即需对O 膜进行化学清洗,以便恢复R 膜元件的性能、延长RO膜的使用寿命,为此设有化学清洗系统。化学清洗系统由 1 台清洗水箱(带加热装置)、 1 台清洗泵和1台保安过滤器组成。当反渗透膜发生污堵后,手动对其进行化学清洗。4。6 反渗透膜元件安装 2.46.1 安装前准备工作 (1) 在经过预处理的进水进入膜元件前,确保管道系统和压力容器中没有灰尘、油脂、金属残余物、有机沉淀物等.此项检查在膜元件更换过程中也被证明同样有效。() 核实进水水质满足系统要求。 (3) 用合格的预处

7、理产水冲洗系统大约30分钟. (4) 拆除压力容器两端的端板,检查压力容器内部。如果必要,机械性地清洗。 备注:为防止膜元件被外来污染物污染,使用旋转刷或拖把并用预处理过的水冲洗压力容器是十分有效的方法。 () 将带有O型圈的产水适配器安装到膜元件浓水端一侧的产水端口中。 使用甘油润滑所有接触部分。应根据如下注释确定是否需要使用止推环。(6) 带有型圈的产水适配器可以在这一步插入浓水侧产水管.在重新连接管路之前,如果在最后一步完成此项工作可以将泄漏的风险降到最低。 ()根据压力容器的安装指导手册,将浓水侧的端板安装好,并装好定位环。说明:为了便于最终控制膜元件安装,可以在装端板前拆掉密封圈。在

8、拆除端板时端板密封圈存在额外的阻力,这种方式便于确认膜元件的完全插入。24.6。2拆开膜元件包装 (1) 打开膜元件包装箱,取出膜元件和零部件。零部件将空包装箱放在一边. (2) 根据下表所列内容准备必要的零部件。 零部件名称 需要数量浓水密封圈每支膜元件 个O 型圈每支膜元件4 个开式产水适配器每支压力容器个闭式产水适配器 每支压力容器 1 个产水连接管膜元件数量-压力容器数量(3)在膜元件连接件上装上 型圈,安装时涂上甘油润滑,并小心的安装防止 O型圈被刮损.在插入产水管之前,将组装好的适配器放在一个干净的地方。2.4.6。膜元件和零部件的组装 (1) 安装浓水密封圈。 (2) 安装膜元件

9、连接件,并用甘油做必要的润滑。 () 膜元件的装填 a 此项工作最好由两人完成。 如图所示,确认 -型浓水密封圈的位置以及方向。浓水密封圈方向备注:每支膜元件的浓水端不得安装浓水密封圈。c 打开 RO 压力容器的进水端。如果现场条件允许,在打开膜元件包装前,可以先拆除每个压力容器的锁定装置完成准备工作。 用水和甘油润滑 R压力容器内部.这样便于膜元件的安装,尤其是比较长的压力容器.每支压力容器大约需要0ml甘油。如果甘油的粘度太高,可以用干净的水稀释,以保证充分浸润。短时间内打开和封闭压力容器,将外界物质、灰尘和脏东西进入压力容器的可能性降到最低。使用拖把或者类似的工具可以润滑整支压力容器。e

10、 用甘油润滑完浓水密封圈和压力容器内壁后,从压力容器进水端装入膜元件至约2/3位置(下图)。小心平稳地装入膜元件,特别是第一支膜元件。 用膜元件适配器连接两支膜元件f 如第一支装入的膜元件一样,安装浓水密封圈.如下图所示,用膜元件适配器连接两支膜元件。部分装入的膜元件由人配合固定在原位。平稳用力地推动两支进入压力容器,让他们保持一条直线,避免对膜元件适配器或浓水密封圈造成损伤。g 重复以上步骤,将膜元件逐支装入压力容器。 h 当最后一支膜元件装入后,装入由压力容器厂家提供的产水适配器。 i 将最后一支膜元件推动入位,确保装入的第一支膜元件产水适配器已经紧密连接。 j 为了避免产水密封圈过早的损

11、坏,请确保膜元件在轴向方向不能移动.对于端板产水管,请使用由压力容器生产商提供的产水适配器。使用由压力容器制造商提供的垫片填充依然存在的间隙和公差。k当所有的膜元件装填完毕后,计算“A”值。如果“A”值比压力容器厂家提供的垫片厚度大,使用垫片填充过大的间隙.剩余的间隙应小于垫片厚度。如果产水管连接在压力容器的进水侧,那么产水适配器的机械分离风险会非常高。说明:对于产水管路的安装位置,压力容器的浓水侧比进水侧更合适。不用的产水端口最好用由压力容器制造商提供的闭式产水适配器塞住.这将会最大限度的避免产水和浓水的“短路. l安装进水侧端板,并连接配套管路系统.确保所有压力容器的端板密封圈都已安装。

12、12。7 膜元件拆卸 如果要进行反渗透系统检查或膜元件存储、运输或替换,请按照以下步骤进行. (1) 拆下压力容器上进水、浓水和产水的管道,除去连接配件.对于侧开口和多开口的的压力容器,拆除产水管路即可满足要求。 (2) 拆去压力容器两端的端板。 (3) 从进水端向浓水端推膜元件,直至浓水端露出膜元件. (4)小心地从压力容器浓水端拖出膜元件.确保这支膜元件和压力容器中的膜元件处于一条直线,不要让连接件和/或产水管承受膜元件的重量,避免适配器、产水管或浓水密封圈破损。 (5) 从进水端再次推动膜元件,直至后面的膜元件完全出现在浓水侧。保持4中的操作条件。 (6)拔出后面的膜元件并并使之与压力容

13、器中的膜元件分离。保持 中的条件,直至后面的膜元件被拆除。(7)除去膜元件上的产水连接管。 (8) 重复以上步骤,如果必要,可以用推杆比如塑料管来推动膜元件。 12 反渗透异常处理表8 反渗透异常处理序号现象原因处理方法1盐透过率正常产水量低压降正常、温度超过规定、异常化学药品与膜反应3、有机物污堵、调整运行温度、根据污染情况进行清洗3、清洗并改进预处理2盐透过率高产水量低压降高1、金属氧化物污染2、胶体污染3、结垢1、金属氧化物的清洗;变更预处理系统、含酶洗涤剂;变更预处理进行清洗;调整运行pH3.温度、系统回收率,变更预处理系统3盐透过率高产水量正常到稍高压降正常到稍高浓差极化太高增加浓水

14、流速使浓水对产品水的比例在导则之内,更换浓水密封圈5盐透过率正常到稍高产水量正常到稍低压降高给水流量太高降低给水流量到导则之内,调整系统回收率和或给水压力6盐透过率高产品水流量正常到高压降正常、“圈漏2、膜胶粘线破裂或产品水管破裂、更换“O”圈、更换新膜元件,保证产品水或排水压力正常、运行流速、压降高压泵入口压力低1、保安过滤器堵、管路未导通、泄漏3、误操作1、停运清理过滤器2、导通管路、消除漏点3、正确操作4、入口压力0.05MP,应动作急停,若保护不动,手动急停8反渗透膜进口压力高高压泵出口门开过大、调整高压泵出口门、进口压力2.0MPa,应动作急停,若保护不动,手动急停12。5 超滤反渗

15、透操作流程表9 超滤操作步序表步骤操作时间打开的阀门启动的泵备注1单元充水 s进水阀, 浓水阀, 产水侧排气阀, 浓水侧排气阀超滤进水泵过滤30n进水阀, 产水阀, 浓水阀超滤进水泵3反洗0s反洗进水阀,反洗上排水阀反洗泵3s反洗进水阀, 反洗下排水阀4快冲20 s进水阀, 反洗上排水阀超滤进水泵5化学加强反洗NalO+NaOH反洗60 同步骤3反洗泵一天一次加药6 s反洗流量降低, 其余同步骤3反洗泵, 化学加药泵浸泡5-1 mi反洗60 同步骤3反洗泵化学加强反洗,Hl反洗60 s同步骤3反洗泵一天一次加药0 s反洗流量降低, 其余同步骤3反洗泵,化学加药泵浸泡-0 min反洗0 s同步骤

16、3反洗泵表反渗透操作步序表步骤操作时间打开阀门启动的泵1开机低压冲洗510 min浓水排放阀、不合格产水排放阀反渗透给水泵、还原剂计量泵2制水变频启动高压泵不合格产水排放阀反渗透给水泵、还原剂计量泵、高压泵、阻垢剂计量泵电导合格后反渗透给水泵、还原剂计量泵、高压泵、阻垢剂计量泵3停机停泵3-60s浓水排放阀、不合格产水排放阀冲洗510 mn冲洗进水阀、浓水排放阀、不合格产水排放阀冲洗水泵停机301。超滤反渗透设备规范表1自清洗过滤器、超滤、反渗透、低位酸碱设备规范序号项 目型号及规格单位数量1自清洗过滤器叠片3”,0m台2超滤装置120th,回收率9套221超滤膜组件TARGII 1072根6

17、02。2超滤反洗保安过滤器00t/h,9芯,100m台13超滤水箱20m 混凝土内防腐个4次氯酸钠溶药箱1 m3碳钢衬胶个23反渗透装置0t/h,回收率75套31膜元件TML2D00根240压力容器6芯,30PI根403.保安过滤器DN45,1t/h 3芯 mm台2.4反渗透进水管式混合器DN00台5高压泵110/h,120m,7w台23。6淡水箱7m3 混凝土内防腐个23。7还原剂计量溶药箱 m3 碳钢衬胶个2。8阻垢剂溶药箱1 m3碳钢衬胶个2化学清洗系统套1保安过滤器540t/,大流量滤芯 1芯 0mm台14.2清洗药箱8 m 碳钢衬胶个143反渗透清洗泵=120m/h P035Ma 2

18、2W个14。超滤清洗泵Q=5403/hP=.13MPa 3KW个15低位酸、碱系统套各15酸(碱)输送泵Qm3/ P=0.20MPa 4W台25.2潜污泵Q=2m3 P=0。20MP台153低位酸贮存罐DN000 碳钢衬胶 10立方米个154低位碱贮存罐DN200 碳钢 1立方米个55酸雾吸收器0 m PV个表12加药系统设备规范 序号项目型号及规格单位数量计量泵型号计量泵技术参数备注1还原剂加药系统2箱2泵套1G025=5L/h,2ba2阻垢剂加药系统箱3泵套1GM1Q=9L/h,1bar盐酸加药系统4泵套1GM005Q=4。5L/h,2bar反渗透进水GM1000=96L/h,bar超滤反

19、洗4超滤反洗加碱装置2泵套1G0330Q=35/h,5bar5杀菌剂加药系统2箱4泵套1GM0025Q=2h,3r超滤反洗G00Q=0L/h,bar到生水箱2.7 加药系统12.次氯酸钠加药装置次氯酸钠加药装置采用2箱3泵组合形式,即个13 P搅拌计量箱,加药至生水箱入口管(中水、库水)及生水箱内(生水)和超滤反洗进水管混合器。次氯酸钠药液的配制:在次氯酸钠计量箱内注入次氯酸钠原液至80经搅拌器搅拌均匀后,用计量泵加至生水箱入口管和超滤反洗混合器。2。72 还原剂加药装置还原剂采用亚硫酸氢钠。还原剂加药装置采用2箱2泵组合形式,即2个0m搅拌计量箱,台计量泵,药至RO保安过滤器前母管混合器。还

20、原剂药液的配制:计量箱内液位降至0 mm,将溶解好的100 亚硫酸氢钠(袋),注入溶药箱中注入除盐水至0mm(每箱约2袋药量),经搅拌器搅拌均匀后,用计量泵加至保安过滤器前母管混合器。7。3阻垢剂加药装置阻垢剂加药装置采用2箱泵组合形式,即2个100搅拌器计量箱,台计量泵,加药至反渗透保安过滤器前母管混合器。阻垢剂药液的配制:计量箱内液位降至00mm加入高效阻垢剂8L至700mm(每箱约L药量),经搅拌器搅拌均匀后,用计量泵加至反渗透保安过滤器前母管混合器。127。4 酸、碱加药装置酸、碱采用的为高位酸、碱罐原液。加酸装置采用4台计量泵,1、2计量泵加药至反渗透进水管混合器,#、4计量泵加药至

21、超滤反洗清洗进水管混合器;加碱装置采用台加药装置,加药至超滤反洗清洗进水管混合器. 12.7。 氨加药系统氨加药系统采用的2罐泵组合形式.即2个1000搅拌器溶液罐,2台计量泵,加药至除盐水泵入口处。氨的溶解:计量箱内液位降至20 mm,启动氨溶液罐上部搅拌电动机,缓慢开启药液桶盖,然后将0kg的氨水缓慢倒入罐内,加除盐水至900mm后搅拌均匀。2。 保安过滤器12.1过滤器设备参数参数设备在装量滤芯规格设计流量()本体材质设备直径(m)超滤反洗保安过滤器19芯 10m40300反渗透保安过滤器23芯 5m1230445化学清洗保安过滤器10芯 20m540316L760厂家 北京博奇电力科技

22、有限公司 滤芯厂家 美国颇尔(PLL)表13 保安过滤器设备参数18。2 滤芯安装与更换 当过滤器进出口压差达到一定值(参见设计图纸要求)时,需要更换滤芯.滤芯的更换安装请按下列顺序进行:12。1关闭系统出口阀。.82。2关闭系统入口阀。12。8。3打开放空阀以降低内压,然后打开排污阀排出壳内液体。12。8.2打开主体法兰盖,拆下密封材料。12。82。5滤芯安装1)滤芯安装操作时须戴干净、干燥的手套;确认滤芯零件号与设计选型相一致;小心剪开塑料包装袋(注意不要推破包装袋取出滤芯);若在运输过程中受到损坏,请确认损伤程度,能否安装使用。)检查过滤及分离滤芯的O型圈是否在端盖一侧的槽里,使用与工艺

23、流体相容的液体润湿型圈。3)将压板从滤芯管板拆下来。4)将分离滤芯朝下(水平)沿着管板的管孔插入,手拿滤芯端盖处使滤芯的一端完全进入管板的表面。12.8。2重复以上操作,将所有滤芯安装完毕。2。8。2.7安装好压板、人孔法兰盖,关闭排污阀。12。8.。8缓慢打开入口阀,待过滤器内空气完全排空后关闭放空阀。1。2.9一旦确认壳体内充满流体,即关闭放空阀,并使系统进口侧主阀处于全开状态。1。8.10缓慢打开系统出口阀.12。 高压泵检修12.9.1设备技术参数表4反渗透入口#、#2高压泵技术参数型号110 25 5KW 30功率75kw流量110m3h扬程12m转速0 r/min工作压力16MPa

24、最大直径42mm叶轮直径95mm重量78kg材料0轴承631 Z(前)31 Z(后)机封N316Ba(低压、轴颈3mm)出厂编号151480196(2)151480197(#1)厂家塞莱默(南京)有限公司12。2 设备特点2。921采用后拉式结构设计,使拆装维护变得异常简单,维修拆卸时不动管路系统、泵壳和电机,大大减少维修工作量.12.9。2。采用了全新的CFD水力模型设计大大提升了水泵效率,1610配套的变频解决方案,根据用户需求调节设备按照实际负荷运行,从而减少能耗,大大降低运营成本。12。93整体式支撑脚和刚性重载满焊底座,能够保障水泵安全、稳固. 12.9。2.4叶轮前后均有耐磨口环,

25、方便水泵的维护,提高了泵壳和叶轮的寿命,对长时间维持水泵的高效率提供了保证。.92。 符合美国AN/OHA标准的联轴器保护罩设计,为潜在的人身伤害提供增强保护.12。3 结构图序号部件名称序号部件名称序号部件名称1轴承箱2轴3后盖板4泵壳5叶轮6叶轮联接键7叶轮垫圈8叶轮紧固螺母9排水塞1联接螺栓轴承箱与泵壳11垫1前摩擦环13后摩擦环14型圈泵壳5机械密封16支撑脚17联接螺栓支撑脚与轴承箱18联接螺母支撑脚与轴承箱9联轴键20油封驱动端2轴承驱动端2轴承-叶轮端23油封叶轮端2轴承压盖5联接螺栓-轴承压盖与轴承箱26挡水圈27联接螺栓-后盖板与泵壳8联接螺栓轴承箱与后盖板9铆钉30铭牌31

26、防护罩2连接螺栓-防护罩12. 保养维护2。9。4.1泵头拆卸 61产品采用后拉式结构,拆装维护简单。可以做到拆卸时不动管路系统,泵壳和电机,安装后无须重新对中,大大减少维修工作量。而且,110采用NS免维护轴承,在正常使用情况下,可以终身免维护,无需为定期添加润滑脂而烦恼,大量节约日常维护时间。29。2基本易损件 基本易损件包括机封,轴承,联轴器,叶轮耐磨环。基本易损件图示.95 泵的拆卸顺序2.51拆卸联轴器对轮罩螺栓,取下对轮罩。29.5。2拧松泵侧对轮与轴紧固螺钉,将对轮移动使两半对轮分开,取下弹性花垫。1.9。5。3分别拆下后盖板与泵壳、支撑脚与台板联接螺栓12.5。用顶丝顶松泵盖与

27、泵壳,将转子部件取出放置指定位置.12.55用扳手反旋转方向拆下叶轮锁母,取出叶轮、叶轮键、机械密封动环部件.12.5.6转子部件解体:12。5.。1拆下泵侧联轴器并取出传动键。12.9。2拆下轴承箱与后盖板联接螺栓,分别将后盖板及挡水圈从轴上取下。29.563拆除轴承压盖与轴承箱联接螺栓,将轴承压盖从轴上取下.12。956.用铜棒轻轻敲击对轮侧轴端,将泵轴及两侧轴承取出。1.9.5.6。5解体泵轴及两侧轴承12.96 泵的回装与泵的拆卸顺序相反不再赘叙。12。9。7 转子找中心:129。7.1对轮间隙mm4mm,电机及泵脚的调整垫数不超过个。12。7百分表测量,圆周误差01m、张口误差0。5

28、m。12973盘车轻灵无异音。12。74装好联轴器罩。1.8调试运行12。98。1启动前准备和检查 泵运行前必须检查以下几点: )按电路图检查电机的连接和启动装置。按铭牌上所示内容检查电压,相位和频率。2)检查叶轮进出水管,压力表是否正常工作。3)用手转动旋转部件,确定能自由转动. 4)检查驱动器的润滑情况。12.98。2灌水排气 1)确保泵已经充满液体。 2)进水阀门确认全部打开,关闭出口阀门. 3)旋松排气螺塞,直到稳定的水流从排气孔涌出. 4)旋紧排气螺塞,确保进口阀门完全打开。 5)干转或没有排气会损坏机封等部件。 1983点动确认方向 1)迅速地切换电源开关,检查旋转方向. 2)从风

29、叶端看顺时针方向旋转。 3)如反转,调换电机电源线 相中任意两相. 4)反转会引起严重的设备故障和破坏。 5)每次泵启动前都要检查旋转方向。 2.。8.启动试运行)确认已做好启动前准备和检查。 )确认设备现场人员在安全范围内. )启动电机。4)运行达到正常运转速度后,立即打开出口阀并调整到工况点。通常通过阀门调整泵运行扬程,扬程参数参考泵名牌。 5)检查泵进出口压力是否正常。若否,立即停泵检查。 6)检查电机的电流是否正常。若否,立即停泵检查.7)检查泵是否有异常的震动或异常的噪音。若是,立即停泵检查。8)检查轴封出是否泄漏,一旦有泄漏,立即停泵检查。)在出水阀门关闭的情况下,泵连续运行时间不

30、能超过 3 分钟。 1。9。8.5停止运行 1)关闭出口阀门,如果配备了止回阀,则可以不关闭出口阀。 2)关闭电机电源。确认电机应 平稳的停止运转.3)关闭进口阀. 4)如果有结冰的危险,需完全排空泵。 )若暂停使用时间较长,应定期转动泵转子.保障泵能良好运行。 12。9 常见故障问题&处理方法以下是高压泵常见的故障表,发现相关问题时应立即处理.表15 高压泵常见的故障及解决方法表15 高压泵常见的故障及解决方法(续) 121 C型双龙泵检修 参数设备在装量型号扬程m流量m3h转速rmi功率w材料出厂编号冲洗泵1CH65160202930504014008淡水泵3CH6520501002503

31、0304201404059(#1)2040000()超滤出水输送泵3H65240229402234210406(1)20100601()超滤反洗泵C15040018045304244605()20140604(2)超滤清洗泵C20050135401470336L201407反渗透清洗泵1CH62003520242216L20140406812。1。1 设备技术参数表6 大连双龙泵技术参数12.10.2设备特点12.10。1 CH系列标准化工泵为卧式、单级、单吸涡壳式离心泵,是材质为不锈钢的耐腐蚀泵。12.10.2。2该泵为流程泵,当拆卸具有叶轮和轴封的轴承组件是不必拆开泵体及联接管路当使用加长

32、联轴器时电机也不必移动。 12.0。3单吸式叶轮具有闭式叶片流道,并且靠泵体上的磨损环密封。10。4对于较小规格的CH泵,作用在转子上的轴向推力由叶轮的背叶片平衡,而较大规格的泵由叶轮上的平衡孔来平衡。2.10。2。5轴封为单端面机械密封,由泵出口接入的冷却水冷却。122这种泵装有稀油润滑耐磨轴承,它们被安装在由附加支脚支撑的坚固的轴承支架上。1.10.7作为连接件,采用加长型设计的驱动机弹性联轴器。该联轴器能够补偿小的轴向,径向及转角方向的轴位移。12。10.3 结构图12。10.31泵体结构序号部件名称序号部件名称序号部件名称1泵体叶轮锁母3密封垫4叶轮5泵盖轴套7机械密封8自冲洗管组件9

33、防尘盘1轴承压盖1轴承箱体12轴承13挡圈1排气塞5轴6挡圈7轴承18轴承压盖1骨架油封20键21支脚轴承压盖23骨架油封24轴承25丝堵26油窗27轴套2密封压盖2机械密封30密封垫密封垫3密封垫键34丝堵13.2机械密封结构序号部件名称5螺钉36弹簧座37弹簧38推环39形圈0动环41O形圈2静环4密封压盖44O形圈5动环46推环7弹簧8弹簧座单端面、双端面机械密封12。14 泵的解体 12。10.。1准备工作 1)关闭泵的入口和出口阀门并保护他们不许任意打开.)防止电机任意启动。3)排净泵内的水及润滑油。 4)拆除联轴器罩并拆开联轴器。 5)拆除所有的仪表和辅助管路。12。10。4.2可

34、拆组件的拆卸1)松开轴承室底座的支脚螺栓。 2)拆掉泵盖与泵体上双头螺柱的螺母。 3)用泵盖顶丝将可拆组件与泵体分离并抽出可拆装的组件(带有轴的轴承支架、泵盖、填料函箱体、机封、叶轮),对较大组件由吊钩吊出。12。43机封的拆卸 1)固定泵轴并拧下叶轮紧锁母抽出叶轮。 )松开机械密封盖。)拆开轴承支架上的泵盖(填料函箱体)并将其抽出,拆出机械密封轴套与动环弹簧座组件,取出机械密封压盖。4)将机封动环、弹簧、弹簧座从轴套中取出,将机封静环从机封压盖中取出。12。. 泵轴的拆卸 1)拆掉泵端联轴器。 2)拆去挡油环(挡水环)。 3)拆掉轴承支架两端的轴承压盖并拆掉联轴器端的轴承紧固装置。 4)用橡

35、胶锤从驱动端小心的将轴敲打出。5)拆掉耐磨轴承。 12。10内部零件的检查、测量 检查每个零件的磨损情况,如有必要应重新加工或更换这些零件。 12.105.叶轮、间隙 12。10。5。1.1检查叶轮的腐蚀及磨损情况,如有必要,将其更换。2.51.2检查间隙,如果有必要应更换泵体磨损环。1。1.5.1.3叶轮与泵体磨损环之间的容许间隙载下表中给出:表17叶轮与泵体磨损环容许间隙1.10。.2轴的矫直运转 1210521在两个轴心之间将其支承好并进行跳动试验(最大的允许偏差为.0);当轴的跳动为容许值得 倍时,可以在冷却或升温条件下被矫直。12.。5。2具有更大跳动值的轴一般不再使用(如果泵在运转

36、期间其温度高于 10不能重新校直)。12。10.5.3机械密封:密封环表面必须无任何可见的刻痕,如果有必要应重新研磨或将其更换。更换所有O型密封圈。12。10.。4耐磨轴承:用轻油清洗轴承,如有损坏将其更换。1.0。5.其他零件2。10.55。各结合面清理检查。12.10.5。2轴承支架油室清洗。12。10。5.5。3端盖骨架油封更换。1210.6 回装16。准备工作 2.0。.1清洗泵零件. 1.0.6。22准备好的润滑剂(例:润滑油、二硫化钼润滑剂等)。 1210.6。2.3“O”型圈仅用甘油润滑。 2.1。6。2泵轴的安装 210.6.2。将耐磨轴承加热到8左右,将其装到轴上并紧固.2.

37、1.6。2。2将带有轴承的轴从联轴器端插入到轴承支架中,调整压盖轴向间隙.2-30后将轴承压盖固紧。12。0。2.推上挡油环。 210。6。2装上联轴器。 冷装: 孔径0m的铸铁件、孔径50mm的钢件。 热装:(即在恒温箱内重新干燥加热至 80左右)孔径10mm的铸铁件、孔径0m的钢件。 2.10。63机械密封组装2.1.6。1将装上带有静环的机械密封盖装入轴上.12.10.63.2在轴套内嵌入新的密封圈,在轴套上装好机械密封的转动零件(弹簧座及动环).1213。3将机封轴套组件装到轴上。2.1。64泵盖与叶轮安装12.10.6.4。1将泵盖装入轴承架上。1210.6.2装好叶轮并拧紧叶轮紧固

38、件,对称均匀上紧机械密封压盖.12.16。可拆组件的安装 10。.1将平垫嵌入到泵体内。 .10。65。2装上可拆卸的组件并将其拧紧。 12。10.6.3将支脚固定到底座上。12。10.6。5.4接好辅助管路和仪表。 12.10.655装上弹性花垫将联轴器与电机联上. 12。10.7 找中心120.对轮间隙2mm6mm(根据对轮直径调整),电机及泵脚的调整垫数不超过3个。12。10。7百分表测量,圆周误差0。10mm、张口误差。05m。1210.7.3盘车轻灵无异音。12。10.。装好联轴器罩。1。 运行 1.1.1首次启动的准备 10.8.1。1用轻油清洗轴承支架并将其倒出,然后注入润滑油直至油位计的中部。 12.0。812检查联轴器的同轴性. 1208.3检查油封。 12。10。1。检查冷却水管路通畅。2。108。1.5泵的灌注1)打开入口管路中的截止装置. 2)排除泵体和机械密封中的气体(如有抽空装置,排气将在平衡管的上方进行).慢慢转动泵转子。当流过的液体无气泡时,关闭排气装置。 0。8.1.6灌泵后,靠电机的瞬间接通检查转动方向。1108.2 泵的启动和运转110.。2

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。