蜡油换热器设计过程装备与控制工程设计

蜡油换热器设计过程装备与控制工程设计

《蜡油换热器设计过程装备与控制工程设计》由会员分享,可在线阅读,更多相关《蜡油换热器设计过程装备与控制工程设计(21页珍藏版)》请在装配图网上搜索。

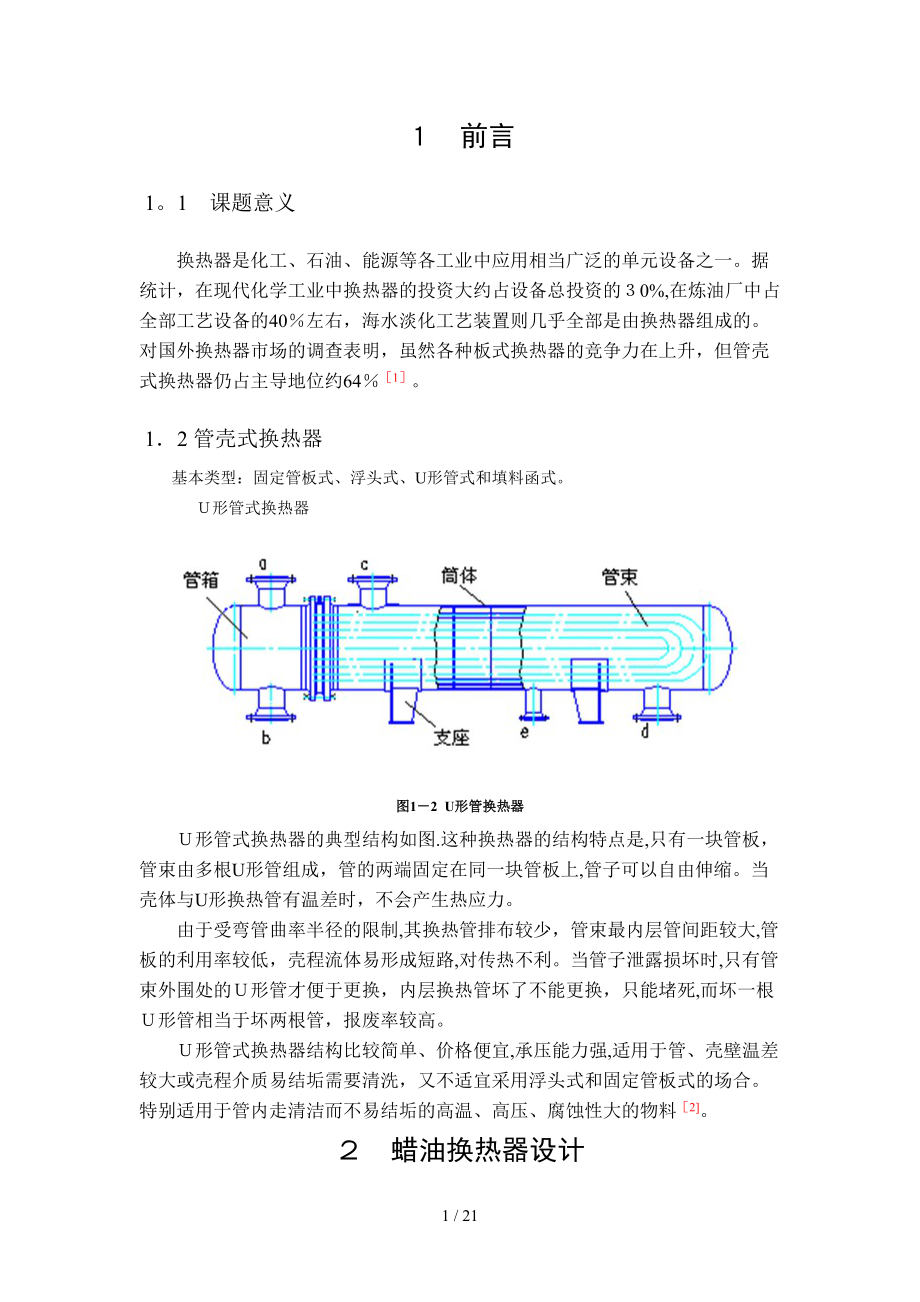

1、前言 1。1课题意义换热器是化工、石油、能源等各工业中应用相当广泛的单元设备之一。据统计,在现代化学工业中换热器的投资大约占设备总投资的0%,在炼油厂中占全部工艺设备的40左右,海水淡化工艺装置则几乎全部是由换热器组成的。对国外换热器市场的调查表明,虽然各种板式换热器的竞争力在上升,但管壳式换热器仍占主导地位约641。 12 管壳式换热器基本类型:固定管板式、浮头式、U形管式和填料函式。 形管式换热器图12 U形管换热器形管式换热器的典型结构如图.这种换热器的结构特点是,只有一块管板,管束由多根U形管组成,管的两端固定在同一块管板上,管子可以自由伸缩。当壳体与U形换热管有温差时,不会产生热应力

2、。由于受弯管曲率半径的限制,其换热管排布较少,管束最内层管间距较大,管板的利用率较低,壳程流体易形成短路,对传热不利。当管子泄露损坏时,只有管束外围处的形管才便于更换,内层换热管坏了不能更换,只能堵死,而坏一根形管相当于坏两根管,报废率较高。形管式换热器结构比较简单、价格便宜,承压能力强,适用于管、壳壁温差较大或壳程介质易结垢需要清洗,又不适宜采用浮头式和固定管板式的场合。特别适用于管内走清洁而不易结垢的高温、高压、腐蚀性大的物料2。蜡油换热器设计 2。1 蜡油换热器设计条件表一 设备设计主要技术指标壳体管程换热管排列转角正方形设计压力/MPa4。040换热面积/m260设计温度2953换热管

3、直径/m25工作压力Pa1。31。6换热管间/mm32工作温度/2255折流板间距/mm30介质名称原料油蜡油换热管长度/m6介质性质易燃易燃管程数14主要材质nR6MnR表二 管口表符号公称压力公称尺寸法兰形式密封面形式用途伸出长度N1.3DN250WMFM蜡油出口见图NN635WFM蜡油出口见图N3PN63DN250MFM原油进口20NPN3DN250WNMFM原油进口2003D50WNMF放空口0N663N5WNMFM排污口1502 布管按要求换热管的直径为5mm,间距为3m,管长为m,换热面积为22,换热管排列方式为转角正方形.如图21、图22 . 图2- 换热管排列方式 图22 布管

4、图换热管的数目为600根,计算得换热面积为282。6 m2,符合要求。同时均匀的布置了根拉杆.23 管箱选择由设计任务书选择封头管箱,管程,如图-3。图封头管箱24 设备法兰选择换热器设计压力4MP,温度壳程95o、管程355oC,法兰选择长颈对焊法兰2。图4 设备法兰由筒体公称直径100mm和N=4。0,选得法兰的参数:D=115mm, D1=15mm,D2=11mm,D=10m,4109mm,=100mm,H=17m,h=2,=6mm,a=23m,=4m,36mm,15m,33mm 。螺柱:规格M36数量 40法兰垫片:选择非金属软垫片图法兰垫片由DN1000和公称压力4P,得到垫片参数:

5、D=1099m,d=1039mm2。 接管及接管法兰选择按任务书要求,选择长颈对焊法兰,如图;图2- 接管法兰N14管:由DN20,法兰形式WN,密封面形式MM;选择2739的钢管。法兰为带颈对焊法兰,凹凸面密封。法兰外径D:470mm,螺栓孔中心圆直径K:400mm,螺栓孔直径:36m,螺栓孔数量n:12,螺纹h:M32,法兰厚度:46mm,法兰颈:36mm,:16m,S:3mm,H1:18m,R:1mm,法兰高度:125m,法兰理论重量:48。9KgN5:由DN0,法兰形式WN,密封面形式MFM;选择573.5的钢管。法兰为带颈对焊法兰,凹凸面密封.法兰外径D:180m,螺栓孔中心圆直径K

6、:5mm,螺栓孔直径L:2mm,螺栓孔数量n:4,螺纹T:M2,法兰厚度C:26mm,法兰颈A:82m,B:2mm,:5m,H1:10m,R:5,法兰高度H:2mm,法兰理论重量:48gN6:由D65,密封面形式MFM;选择64的钢管。法兰为带颈对焊法兰,凹凸面密封.法兰外径D:0mm,螺栓孔中心圆直径K:60mm,螺栓孔直径:2m,螺栓孔数量n:8,螺纹Th:M20,法兰厚度C:26m,法兰颈A:98mm,B:98m,S:m,H1:16mm,R:6mm,法兰高度H:68m,法兰理论重量:5.92Kg2.6 支座选择。6 支座类型由换热器的尺寸及重量,选择重型、120包角的支座6。 图2 鞍式

7、支座2.。2 参数允许载荷Q:30 k,鞍座高度:00 m,底板l1:70mm,b1:170 m,1:1 m,腹板2:8m,筋板l2:17 mm,b2:14 m,b3:0 mm,3: m,垫板 弧长:118 mm,b:35 mm,4:8 mm,e:70,螺栓间距l2:60 ,鞍座质量:63 k,增加100mm高度增加的质量:9 kg 。2.3 支座位置图8支座位置鞍式支座在换热器上的位置应按下列原则确定:当L0mm时,取B=(0。4.6)L;当L3000时,取LB(0。50.7)L;尽量使Lc和Lc相近。本设计L=4500 m,Lc=800 mm,L=7 mm.2.焊接结构选择2.7.1 筒体

8、纵环焊缝7图9 筒体纵环焊缝。7. 接管与筒体焊接图2-1 接管与筒体连接2。73设备法兰与筒体连接7图1设备法兰与筒体连接。7。4 管子与管板连接图212管子与管板连接强度焊与贴胀。8 材料选择材料选择是蜡油换热器设计中的一个重要环节,它直接影响设计的安全性、合理性、经济性,.选用材料主要有以下几种类型:1. 压力容器用钢板。 。 压力管道用钢管。3. 压力容器用锻件。4. 压力容器用螺柱、螺栓、垫片。筒体、封头、补强圈等选用Q45R钢;法兰选用16Mn钢,各种接管选用号钢,螺母、螺栓分别选用0CMo和CrMA。 2。9 壳程壁厚计算 2。91筒体壁厚计算 圆筒壁厚计算公式:T (1)式中

9、T计算厚度,mm; c设计压力,MP; -筒体内径,m; -焊接接头系数 -设计温度下材料的材料的允用应力,P;按设计任务书Pc为4,Di为000mm,取0。85,设计温度为29,由表查得=44M。算得T16mm Tn+C圆整值 (2-)式中 n名义厚度,mm; C1-钢材厚度负偏差,mm; C2腐蚀裕量,m;C1取0.3mm,C2取1m,算得n=20mm,有效厚度=-,算得=1.7m2.。2壳程圆筒水压试验 () 式中 T内压容器的试验压力,MP; 试验温度下材料的材料的允用应力,M; 设计温度下材料的材料的允用应力,MP;查表8得=10MP,计算得PT=。90M,= (24) 式中 -圆筒

10、校核应力,P;计算得=9.P,而该试验温度下材料屈服强度=345MP,0.9=310.,故.9,所求厚度符合要求.2。9.3壳程封头壁厚计算计算公式:T= (5)式中 T-计算厚度,m; -设计压力,MP; i-筒体内径,mm; -焊接接头系数 设计温度下材料的材料的允用应力,P;按设计任务书c为M,Di为10mm,取0.5,设计温度为5oC,由表查得=14MP。算得T=6.7mm T=TC1+C2+圆整值 (2-2) 式中 名义厚度,m; 1钢材厚度负偏差,mm; C腐蚀裕量,m;1取0。3m,C2取m,算得n20mm,有效厚度=-,算得=18。720 管程圆筒壁厚2。1。1圆筒壁厚计算 计

11、算公式:T= (2-)式中 T计算厚度,mm; Pc设计压力,MP; Di-筒体内径,m; 焊接接头系数 设计温度下材料的材料的允用应力,M;按设计任务书Pc为4P,为1000m,取。85,设计温度为35oC,由表8查得=134P.算得T=17.mm n=+1C+圆整值 (22)式中 Tn名义厚度,mm; C1-钢材厚度负偏差,m; -腐蚀裕量,m;C1取.mm,C2取mm,算得Tn=2m,有效厚度=-,算得=187mm210。管程圆筒水压试验 (23)式中T内压容器的试验压力,MP; 试验温度下材料的材料的允用应力,MP; 设计温度下材料的材料的允用应力,P;查表8得10P,计算得T=。3M

12、P,= (24)式中 -圆筒校核应力,MP;计算得=203。3P,而该试验温度下材料屈服强度=34MP,0。9=10.5,故09,所求厚度符合要求。10。3 管程封头壁厚计算计算公式:T= (25)式中 T-计算厚度,m; Pc设计压力,P; D筒体内径,mm; -焊接接头系数 设计温度下材料的材料的允用应力,MP;按设计任务书Pc为4P,D为10,取0.85,设计温度为355C,由表8查得13MP。算得T=。7mm T=1+C2圆整值 (2) 式中 Tn名义厚度,m; 1钢材厚度负偏差,m; C2腐蚀裕量,mm;C1取0。3m,C2取1mm,算得Tn=20mm,有效厚度-,算得=18.7mm

13、2。11 开孔补强计算21.1 N1接管29开孔削弱的截面积A0A0=d+T(tn)(1fr) (2-)式中C厚度附加量,=1+C2 d-接管内径加上壁厚附加量C以后的直径,d=d2C; T壳体计算厚度; fr-材料强度削弱系数;di25m,=25.6mmfr=,A0=4696.5 m有效补强范围补强区宽度B=2d,=d+2Tn+2tn;两者中取大者;B=51.2mm,B=35.6,则B55。2m补强区外侧高度 h=,h1接管实际外伸长度;两者中取小者;h=4.m,h1=267mm,则h1=。1mm补强区内侧高度=,=接管实际内伸长度;两者中取小者; h2=式中 tn-接管的名义厚度; Tn壳

14、体的名义厚度;补强区内补强金属面积在有效补强区内可计作为有效补强金属的面积有以下几种。A承受内压或外压时容器壳体设计计算厚度之外的多余金属截面积。A(B-)(Tn-T-)(tC)(nC)(fr) (2-7)A1=202。3m22接管承受内压或外压计算所需的厚度之外的多余金属截面积。A2= (-8)A2=4.1A3在有效补强区内焊缝金属的截面积。=50A4-在有效补强区内另外在增加的补强元件的金属截面积. A=A1+A+A3=300.4 mAA4=A0-,A4=439。12。2 N3接管9开孔削弱的截面积A=dT+2T(t-C)(1r) (2-)式中 -厚度附加量,CC1+ d接管内径加上壁厚附

15、加量C以后的直径,d=i2C; T-壳体计算厚度; fr材料强度削弱系数;d=255m,=257。6m=0。,4352。8有效补强范围补强区宽度 B=d,B=d2Tn+2tn;两者中取大者;B=5。2mm,B=315.,则B=515.2m补强区外侧高度 =,=接管实际外伸长度;两者中取小者;h=48.mm,h1200m,则148。1mm补强区内侧高度=,=接管实际内伸长度;两者中取小者;0式中 tn接管的名义厚度; 壳体的名义厚度;补强区内补强金属面积A在有效补强区内可计作为有效补强金属的面积有以下几种。A1承受内压或外压时容器壳体设计计算厚度之外的多余金属截面积。=(Bd)(-C)-(C)(

16、TC)(1-) (7)A1=51。32接管承受内压或外压计算所需的厚度之外的多余金属截面积。 (28)80。8A在有效补强区内焊缝金属的截面积。A3504在有效补强区内另外在增加的补强元件的金属截面积。 A=A1+2+3=6。1 m20 4=A0A,A4=369.62.11.N5接管55开孔削弱的截面积A0=T+2(-)(1) (26)式中 厚度附加量,=1+2 d接管内径加上壁厚附加量C以后的直径,ddi+C; 壳体计算厚度; r材料强度削弱系数;di50mm,d=2。6m=070,=895.1有效补强范围补强区宽度 B=d,d+Tn+ 2tn ;两者中取大者;B=105.2m,B=99。,

17、则B=105.2mm补强区外侧高度 =,=接管实际外伸长度;两者中取小者;1=13。6m,h110m,则1=。6mm补强区内侧高度 =,接管实际内伸长度;两者中取小者;h2=0式中 tn -接管的名义厚度; T 壳体的名义厚度;补强区内补强金属面积A在有效补强区内可计作为有效补强金属的面积有以下几种。A1承受内压或外压时容器壳体设计计算厚度之外的多余金属截面积。(Bd)(-T-C)2(-C)(-T)(1) (2-7)A=1077m2接管承受内压或外压计算所需的厚度之外的多余金属截面积。=2 (28)A=2mmA3在有效补强区内焊缝金属的截面积。A3=0mmA4-在有效补强区内另外在增加的补强元

18、件的金属截面积.A=A+2A3179。5 mm2A0A4=0 -A,A4=75.6m.11。4 6接管76开孔削弱的截面积0=+2(C)() (26)式中 -厚度附加量,C=CC2 d接管内径加上壁厚附加量C以后的直径,=di+2C; T壳体计算厚度; r -材料强度削弱系数;i=6m,d706=0.0,1198.9有效补强范围补强区宽度 B=2d,B=d+2+ 2tn;两者中取大者;=1412m,B118。6,则B=14.mm补强区外侧高度 =,=接管实际外伸长度;两者中取小者;h1=16。8,h1=150mm,则1=16.8m补强区内侧高度=,=接管实际内伸长度;两者中取小者;h2=0式中

19、 tn -接管的名义厚度; n-壳体的名义厚度;补强区内补强金属面积在有效补强区内可计作为有效补强金属的面积有以下几种。A1承受内压或外压时容器壳体设计计算厚度之外的多余金属截面积。1(Bd)(n T-C)(n -C)(nT)(fn) (27)A=14。9mm2A2-接管承受内压或外压计算所需的厚度之外的多余金属截面积。=2 (2-8)21.mm2A3在有效补强区内焊缝金属的截面积。=0mmA4-在有效补强区内另外在增加的补强元件的金属截面积。 =A23=21。 mm2 AA4=A,=98。8mm2。2 管板计算2。2.1管板厚度计算 Ad(mm)布管区范围内未能被换热管支承德面积 正方形排列

20、A=nS(SnS) (29)式中 S换热管中心距,m; Sn隔板槽两侧相邻管中心距,mm; n沿隔板槽一侧的排管根数;A1=32(45.2-3),A2=232(1002)计算得=4732。6 t( mm )管板布管区面积 正方形排列 At= n2+Ad (2-10)式中 n形管根数,管板开孔数为2n计算得At=71961。 t(mm)-管板布管区当量直径D=,计算得Dt=9252mm;D(mm)-垫片压紧作用中心圆直径查的G1069m;布管当量直径Dt与直径2R之比 =Dt 2R RDG 2, (2-1)计算得=0.6 1 =115查的c=87确定管板设计压力Ps与Pt同时作用或Ps或t之一为

21、负值,则Pd =Pst(M)或 Pd |s 或 (2-12)Pd = Pt|P 壳程设计压力 管程设计压力Pd=4 P(m) (23)式中 - 设计温度下,管板材料的许用应力Pa 管板强度削弱系数,一般可取 =。04 计算得 27 m 考虑管程一侧的开槽和壳程侧的腐蚀裕量等,经圆整后得=1 m22。2 换热管轴向应力的校核 (MP) (214) 一根换热管壁金属的横截面积,m2轴向应力计算按以下三种情况计算出最大值A. 只有壳程设计压力管程设计压力P B. 只有管程设计压力 Pt 壳程设计压力 =0C. 壳程设计压力Ps和管程设计压力P同时作用计算结果应满足 设计温度下,换热管材料的许用应力M

22、P=11.1 M =83 M满足要求。123 换热管与管板连接拉脱力校核 (P) (-) a-一根换热管管壁金属的横截面积 m2d-换热管外径换热管与管板胀接长度或焊脚高度 m图213 换热管与管板连接q=。 Ma,而q=2,qq满足要求。3 制造、检验、试车和维护3. 制造 圆筒内直径允许偏差:用板材卷制时,内直径允许偏差可通过外圆周长加以控制,其外圆周长允许上偏差为10mm,下偏差为零。 圆筒同一断面上,最大直径与最小直径之差为e1200mm时,其值不大于7m。 圆筒直线度允许偏差为L/000(为圆筒总长),且:当L6000mm时,其值不大于4。m;L6000m时,其值不大于mm。 直线度

23、检查,应通过中心线的水平和垂直面,即沿圆周0、90、80、20四个部位测量。 壳体内壁凡有碍管束顺利装入或抽出的焊缝均应磨至与母材表面平齐。 在壳体上设置接管或其他附件而导致壳体变形较大,影响管束顺利安装时,应采取防止变形措施。 换热管拼接时,应符合以下要求:a)对接接头应作焊接工艺评定。试件的数量、尺寸、试验方法按J47的规定;)同一根换热管的对接焊缝,直管不得超过一条;U形管不得超过二条;最短管长不应小于3mm;包括至少0mm直管段的形弯管段范围内不得有拼接焊缝;c)管端坡口应采用机械方法加工,焊前应清洗干净;d)对口错边量应不超过换热管壁厚的15%,且不大于0。m;直线度偏差以不影响顺利

24、穿管为限;)对接接头应进行射线检测,抽查数量应吧少于接头总数的1,且不少于一条,以J47的III级为合格;如有一条不合格时,应加倍抽查,再出现不合格时,应10%检查;)对接后的换热管,应逐根进行液压试验,试验压力为设计压力的倍。32 检验 无损检测,焊接接头无损检测的检查要求和评定标准,应根据换热器管、壳程不同的设计条件,按GB150998中0.8的规定和图样要求执行。U形管式换热器压力试验顺序:a)用试验压环进行壳程试验,同时检查接头;b)管程试压。 换热器应装有标明如下内容的铭牌:a)制造单位名称及制造许可证号码;)制造单位出厂编号;c)产品名称;d)产品图号或设备位号;e)产品型号;f)

25、折流板间距;)设计温度(分管程和壳程);h)设计压力(分管程和壳程);i)试验压力(分管程和壳程);j)类别;k)重量;l)制造日期;m)监检标记。3。3 试车试车前应查阅图纸有无特殊要求和说明,铭牌有无特殊标志,如管板是否按压差设计,对试压、试车程序有无特殊要求等.试车前应清洗整个系统,并在入口接管处设置过滤网。系统中如无旁路,试车时应增设临时旁路。当介质为蒸汽时,开车前应排空残液,以免形成水击;有腐蚀性的介质,停车后应将残存介质排净.开车或停车过程中,应缓慢升温和降温,避免造成压差过大和热冲击。3。维护换热器不得在超过铭牌规定的条件下运行。应经常对管、壳程介质的温度及压降进行监督,分析换热

26、器的泄露和结垢情况。在压降增大和传热系数降低超过一定数值时,应根据介质和换热器的结构,选择有效的方法进行清洗.应经常监视管束的振动情况9。 结论本文主要关于由给定条件设计一台蜡油换热器。首先为布管,该蜡油换热器为转角正方形排列,根据换热面积、内径和管径,确定管子数目为60,在换热管外围均匀布置8个拉杆,用以折流板定距和支撑.再结构选择,该换热器采用U形换热管,管箱采用封头管箱,并为四管程结构;设备法兰和接管法兰选择长颈对焊,密封形式为凹凸面密封;支座选用了重型支座;对筒体纵环焊缝、接管与筒体焊接等焊缝做了初步选择;接着选择各部件用钢。之后是设备强度计算,本文做了壳程筒体壁厚计算,管程筒体和封头

27、壁厚计算,进行了开孔补强计算,对计算出的壁厚做了水压试验校核;以及管板的计算与校核。介绍了换热器制造、试车和维护的注意点。用OCA完成了一张1号图纸的装配图,一张A2号图纸的管束图,一张A3号图纸的管板图,一张3号图纸的管箱图。通过这次毕业小设计,我对换热器的类型、各部分功能有了更多的了解,并能初步进行U形管换热器的设计;提高了我绘制工程图纸的能力,特别是处理图纸上的一些细节;此外,这次设计也提高了我查标准等资料的能力。参考文献1冯国红,曹艳芝。郝红,管壳式换热器的研究进展J,化工技术与开发,209,Vol:38 o:,0.2 郑津洋,董其伍桑芝富。过程设备设计M,第二版,化学工业出版社,205;3 JB/T 47032000,长颈对焊法兰S,北京:中国标准出版社,20.4JB/ 4704-00,非金属软垫片S,北京:中国标准出版社,200.5HG0595,带颈对焊钢制管法兰S,北京:中国标准出版社,997.6 JB/T471。1007,鞍式支座S,北京:中国标准出版社,。7 G15098,钢制压力容器S,北京:中国标准出版社,198.8 王志文,蔡仁良。化工容器设计,第三版,化学工业出版社,205.9 G51-199,管壳式换热器S,北京:中国标准出版社,199.文中如有不足,请您见谅!21 / 21

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。