FPC制品检查规格指示书

FPC制品检查规格指示书

《FPC制品检查规格指示书》由会员分享,可在线阅读,更多相关《FPC制品检查规格指示书(24页珍藏版)》请在装配图网上搜索。

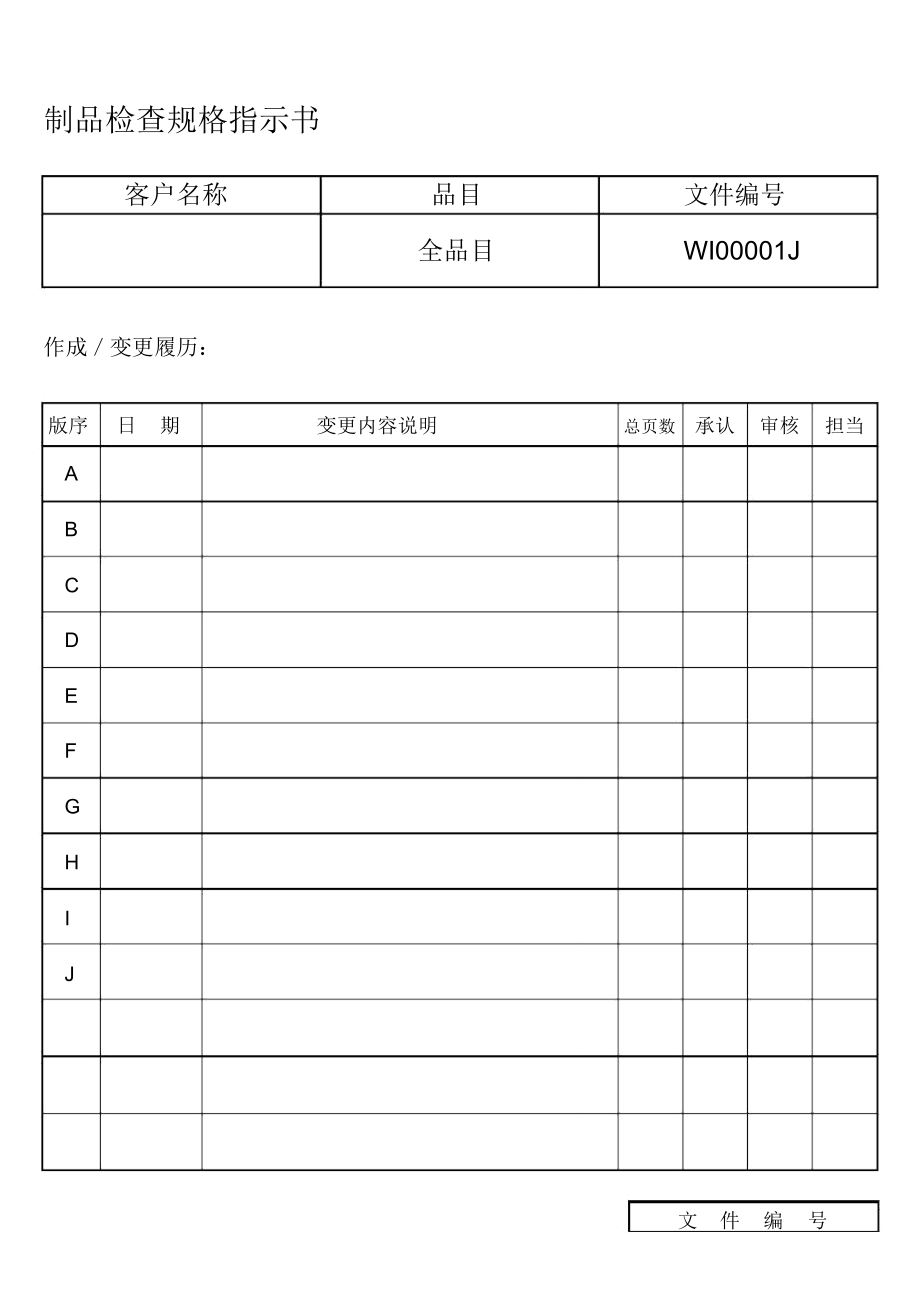

1、制品检查规格指示书客户名称品目文件编号全品目WI00001J作成变更履历:版序日期变更内容说明总页数承认审核担当ABCDEFGHIJ文件编号WI00001J不良项目图示判定基准检查方法1. 短路1. 铜残造成短路判定 NG.目视检查短路异常品以显微镜, 测量规确认 .导体2. 铜残 (1)bLWaWLL3. 铜残 (2)导体Lc1铜残LG4. 断线导体断线外形1.铜残距外形 (b) 最小要有 0.2mm 目视检查以上的距离才可判定 OK.异常品以显导体2.铜残长度 (L) 在 2mm内判定 OK. 微镜 , 测量3.单面板 : 铜残宽度 (a) 超过导体规确认 .间隔 (W)的 1/3 判定

2、NG.双面板 : 铜残宽度 (a) 超过导体间隔 (W)的 1/2 判定 NG.a1. 当两条导体上都有铜残时 ( 如图 目视检查所示之情况 ) 判定基准如下 :异常品以显1-1. 两个铜残的距离 (G) 大于 2mm 微镜 , 测量时 , 则以不良项目第 2 项铜残 规确认 .(1) 规格判定 .W1-2. 两个铜残的距离 (G) 小于 2mmc2时 :单面板 : 铜残 c1+c2 的宽度超过导体间隔 (W)的 1/3判定 NG.双面板 : 铜残 c1+c2 的宽度超过导体间隔 (W)的 1/2判定 NG.1-3. 铜残长度 (L) 在 2mm内判定 OK1. 导体断线判定 NG.目视检查异

3、常品以显W微镜, 测量规确认 .第 1 页文件编号不良项目图示WI00001J判定基准检查方法5. 针孔缺口 (1)导体LacL1. 针孔 , 缺口长度 (L) 在 2mm内判定OK2. 单面板 : 缺口宽度 (a), 针孔宽度(c) 超过导体宽幅的 1/3判定 NG.3. 双面板 : 缺口宽度 (a), 针孔宽度(c) 超过导体宽幅的1/2判定 NG.目视检查异常品以显微镜, 测量规确认 .6. 针孔缺口 (2)Lb1b2LG1. 当一条导体上有两个缺口或针孔时 ( 如图所示之情况 ) 判定基准如下 :1-2. 两个缺口 , 针孔的距离 (G) 大于 2mm时 , 则以不良项目第 5 项针孔

4、 , 缺口 (1) 规格判定 .1-3. 两个缺口 , 针孔的距离 (G) 小于 2mm时 :单面板 : 缺口 b1+b2 的宽度超过导体宽幅的 1/3 判定 NG.双面板 : 缺口 b1+b2 的宽度超过导体宽幅的 1/2 判定 NG.1-4. 缺口 , 针孔长度 (L) 在 2mm内判定 OK目视检查异常品以显微镜, 测量规确认 .7. 表面缺口1. 表面缺口超过导体厚度1/3 判目视检查定 NG异常品以显表微镜, 测量规确认 .面导缺体口第 2 页不良项目8. 焊点针孔缺口9. 导体变色10. 导体龟裂11. 导体剥离文件编号WI00001J图示判定基准检查方法A 部焊点B部焊点1.A

5、部焊点缺口 , 针孔 (a) 超过导体 目视检查 .宽幅 (W)的 1/3 判定 NG.异常品以显E 部焊点b12.B 部焊点缺口 , 针孔到穴的距离微镜, 测量(b1),(b3) 最小需有 0.05mm.才 规确认 .可判定 OK.缺口 b2 依穴径公差判定之 .b33. 一般部焊点缺口 , 针孔 , 以单焊b2点面积 1/10 以下判定 OK.a Wa缺口一般部针孔bd1.a: 指纹变色 , 判定 NG.目视检查2.b: 圆形实心变色 , 判定 NG.3.c: 圆形空心变色 , 判定 OK.4.d: 片状 , 点状变色占制品导体面积 1/10 以上 , 判定 NG.(若有个别品目个别规格书

6、时 , 须依个别品目规格书规定 )cax1. 导体龟裂判定 NG.目视检查 .异常品以显微镜确认 .1. 有保护胶片覆盖部份 :目视检查(1) 屈曲部 : 导体剥离 (C) 超过导异常品以显体宽幅 (W)的 1/3 判定 NG.微镜, 测量CW(2) 一般部 : 导体剥离 (C) 超过导 规确认 .体宽幅 (W)的 1/2 判定 NG.2. 无保护胶片覆盖部份 :导体剥离导体剥离 (C) 超过导体宽幅 (W)的 1/4 判定 NG.第 3 页文件编号WI00001J不良项目图示12. 导体太粗导体太细判定基准导体宽幅 W(mm)公 差0.15 以下 ( 含 0.15) 0.03W0.160.2

7、0(含 0.040.20)0.210.25(含 0.050.25)W0.260.50(含 0.080.50)检查方法目视检查异常品以工场显微镜检查量测13. 导体伤痕基板接胶着片剂铜A14. 保护胶片f接着剂溢出焊点Sa制品穴15. 保护胶片伤痕基保板接护胶着片剂 铜胶片A1. 伤痕程度 (A) 大于导体厚度 (T)目视检查 .T的 1/3 判定 NG.1. 保护胶片接着剂溢出目视检查 .接着剂溢出 (f) 需小于 0.3mm才 异常品以显可判定 OK.微镜, 测量焊点最小可焊量 (a) 需有规确认 .0.05mm以上的距离才可判定OK.2. 焊点有效面积 (S) 至少须有 75%f以上才可判

8、定 OK.S 表示焊点面积1.伤痕程度 (A) 大于胶片厚度 (T)目视检查 .T的 1/2 以上判定 NG.异常品以显2.以指甲刮触 , 若有明显阻力者 ,微镜 .判定 NG.第 4 页不良项目16. 保护胶片毛边17. 保护胶片气泡18. 保护胶片异物文 件编 号WI00001J图示判定基准检查方法焊点1. 保护胶片毛边 (L) 不可大于目视检查 .0.3mm,且毛边与穴的距离 (a) 需异常品以显有 0.05mm以上才可判定 OK.微镜, 测量制品穴a2. 焊点有效面积 (S) 至少须有 75%规确认 .L以上 , 才可判定 OK.S 表示焊点面积SL1.气泡长度 (L) 需小于 10m

9、m才可判 目视检查 .d定 OK.异常品以显2.气泡不可架桥 .微镜, 测量3.气泡距外形需有 0.2mm以上的规确认 .距离才可判定 OK.4.保护胶片开口部附近气泡需小于 0.3mm才可判定 OK.La1.导电性异物 : 如焊锡屑 , 黑色 .目视检查 .(1)跨越两条导体判定 NG.异常品以显(2)未跨越两条导体的异物依铜微镜, 测量残规格判定 .规确认 .2. 非导电性异物 : 如褐色 , 透明颗粒.(1) 非导电性异物长度小于 2mm 且不可跨越三条导体 .3. 异物距外形需有 0.2mm以上的距离且长度不可大于 2mm才可判定 OK.4. 异物造成气泡需符合保护胶片气泡规格 .5.

10、 异物造成制品凸起判定 NG.不良项目图示19. 保护胶片偏移保护胶片焊点制品穴第 5 页文件编号WI00001J判定基准检查方法保护胶片偏移图面未规定, 则以下 目视检查 .列规格判定 :异常品以显1. 保护胶片偏移 0.3 以内判定 OK. 微镜 , 测量2. 不可造成相邻导体铜露出 .规确认 .3. 有制品穴部位焊点需有最小可焊锡量 0.05mm.20. 绝缘漆不良( 代替保护胶片 )21. 绝缘漆偏移( 代替保护胶片 )22. 油墨印刷字迹不清最小 0.05mma导体绝缘漆不良 ( 铜露出 )fffAHOKNG代替保护胶片的绝缘漆不良判定目视检查 .方式如下 :异常品以显1. 目视可见

11、到导体铜露出判定 NG. 微镜 , 测量2. 导体以外的部位不密合 1mm内判 规确认 . 定 OK.(如图标 a 部位 )代替保护胶片的绝缘漆偏移判定目视检查 .方式如下 :异常品以显1. 绝缘漆偏移量 0.3mm内判定 OK. 微镜 , 测量2. 不可让邻接导体铜露出 .规确认 .1.印刷字迹可清楚看出字体意思目视检查者判定 OK.异常品以测2.文字印刷用测试胶带测试剥离试胶带测试判定 NG.不良项目图示23. 油墨印刷附着FPC油墨附着24. 油墨印刷针孔 ( 剥0.5mm离)0.5mm油墨第 6 页文件编号WI00001J判定基准检查方法1. 油墨附着焊点上判定 NG.目视检查 .2.

12、 制品表面油墨附着长度在 1mm 异常品以显以内判定 OK.微镜, 测量规确认 .1. 油墨印刷针孔 ( 剥离 )0.5mm 以内 目视检查 .判定 OK.( 不包含文字印刷 )异常品以显微镜或测量规确认 .25. 油墨印刷偏移26. 防焊干膜气泡导体油墨印刷偏移各别品目如无规定则以下列规格判定 :1. 油墨印刷偏移 1mm以内判定OK.1. 气泡在防焊干膜外形判定 NG.2. 气泡未与防焊干膜外形相邻 , 其位于导体上或基板胶片判定, 目视检查 . 异常品以显微镜或测量规确认 .目视检查 . 异常品以显微镜确认 .防焊干膜OK.3. 气泡长度大小不判定 .正常NGOK第 7 页文件编号WI0

13、0001J不良项目图示27. 防焊干膜偏移正常OKNGNG导体防焊干膜判定基准1. 防焊干膜偏移其与导体切齐判定 OK.2. 防焊干膜偏移覆盖相邻焊点判定 NG.3. 防焊干膜偏移造成导体铜露出判定 NG.检查方法目视检查异常品以显微镜确认 .28. 镀金铜露 ,针孔,缺口DW导体部铜露29.锡铅铜露一(电镀, 水平般部喷锡 )焊不密合点面积实装部1. ACF 端: 铜露 , 针孔 , 缺口判定目视检查 .NG.异常品以显2. 接点部 ; 端子部 ; 导体部 : 微镜, 测量不密合 (D) 超过 0.1mm判定 NG. 规确认 .3. 一般焊点和实装部 :接点部不良不密合面积超过焊点面积的以

14、10倍显判定微镜确认 .1/10 或长度超过 2mmNG.1. 接点部 ,ACF 端, 端子部 , 导体部铜露 , 针孔 , 缺口超过导体宽幅(W)的 1/3 判定 NG.2. 一般焊点和实装部 :(1). 不密合面积超过焊点面积的 1/3 且长度超过 2mm判定 NG.(2) 焊点有效面积需有 75%以上才可判定 OK.30. 开窗部位过蚀,铜露DW过蚀1. 开窗部位铜露以 (D) 超过导体宽幅 (W)的 1/4 判定 NG.2. 开窗部位过蚀 , 小于导体宽幅(W)1/4 判定 OK.目视检查 . 异常品以显微镜, 测量规确认 .铜露W第 8 页文件编 号WI00001J不良项目图示判定基

15、准检查方法31. 镀金发泡1.接点部判定 NG.目视检查 .发泡2.焊点部以焊点面积的 1/3以下异常品以显判定 OK.微镜, 测量焊点3.以测试胶带测试剥离者 , 须符合 规 , 测试胶镀金剥离判定规格 .带确认 .32. 镀金表面1.镀金表面红斑 , 指纹一律判定目视检查 .不良NG.2.白雾以单焊点 1/3 以下判定 OK.3.可擦拭需擦拭掉才可判定OK.33. 镀金剥离W34. 金电镀. 锡铅电镀. 锡铅印刷渗入1. 接点部镀金剥离判定 NG.2. 焊点部剥离 (C) 超过导体宽幅C (W) 的 1/3 判定 NG.1. 渗入在 0.3mm以下判定 OK.目视检查 . 异常品以显微镜,

16、 测量规确认 .目视检查 . 异常品以显微镜, 测量规确认 .最大 0.3 35. 铅锡电镀1.电镀焦黑判定 NG.目视检查 .表面不良2.电镀明显白雾以单焊点面积1/3以上判定 NG.3. 电镀粗糙参照判定样本WJ00004A36. 锡铅电镀1. 锡铅电镀锡含量 :X-RAY测厚锡含量锡铅厚度 10um以下 :机 .锡组成需有 60%70%内才可判定OK.锡铅厚度 10um以上 :锡组成需有 58%以上才可判定OK.不良项目图示37. 锡铅印刷不良SabSab38. 锡铅印刷表面不良39. 防锈不良黑点指纹40. 防锈品焊点接着剂附着接着剂第 9 页文件编号WI00001J判定基准检查方法1

17、. 锡铅不密合 (a) 以单焊点面积目视检查 .(S) 之 1/10 以下判定 OK.异常品以显(b) 不得大于 2mm.微镜, 测量2. 焊点锡铅有效面积 , 需有 75%以 规确认 . 上才可判定 OKS 表示焊点面积 .a,b表示铜露出部位 .1. 印刷锡铅表面焦黑判定NG.目视检查1. 防锈焊点指纹变色 , 黑点变色判 目视检查 .定 NG.1. 焊点接着剂附着 , 焊点有效面积 目视检查 . 仍需有 75%以上才可判定 OK.焊点第10页文件编号WI00001J不良项目图示判定基准41. 电镀通孔1. 保护胶片电镀通孔气泡长度气泡小于 2mm判定 OK.检查方法目视检查 . 异常品以

18、显微镜, 测量规确认 .最大 2mm42. 电镀通孔1. 电镀通孔偏移 : 切齐判 OK.目视检查 .偏移超出穴判 NG.异常品以显微镜确认 .正常OKNG43. 凸半圆打1.a 大于 0.05mm判定 OK.拔偏移2. 凸半圆打拔偏移与焊点切齐或超出焊点判定 NG.目视检查 . 异常品以显微镜, 测量规确认 .a焊点凸半圆44. 凸半圆不良龟裂打痕凹陷压痕1. 凸半圆龟裂 , 打痕凹陷判定 NG.2. 压痕依各品目凸半图高度公差判定 .目视检查 . 异常品以显微镜或凸半圆测厚机确认 .第11页文件编号WI00001J不良项目45. 折曲线不良46. 反折, 反折线偏移图示折曲线判定基准1.

19、折曲太深不可造成导体剥离 .2. 折曲太浅以任何角度目视可见整条线判定 OK.3. 折曲线未打判定 NG.1. 反折 , 反折线偏移各别品目如无规定 , 则偏移 1mm内判定 OK.检查方法目视检查 . 异常品以显微镜确认 .目视检查 . 异常品以显微镜, 测量规确认 .47.FLOPPY品目补强胶片气泡端子部补胶1. 不须热压著者 , 不予判定 .目视检查 .2. 须经热压著者 :(1) 气泡超过贴合面积之 1/3 以上判定 NG.(2) 端子部前端 1/3 处不可有气泡 .(3) 气泡在外形判定 OK,但造成剥离判定 NG.P.S. 热压着含护卡机 , 金具压着机等 .48. 补材与 F/

20、C间气泡外形(补材指: 补强胶片, 补强板 ,粘着剂 )气泡1. 粘着剂 :目视检查 .(1) 气泡超过贴合面积的 1/4 判 异常品以显定 NG.微镜, 测量(2)1/4 气泡不可集中于一处 . 规确认 .2. 接着剂 :(1) 气泡超过贴合面积 1/10 判定 NG.(2)1/10气泡不可集中于一处 .(3) 气泡在外形判定 NG.第12页文件编号WI00001J不良项目图示49. 补材与 F/C间异物补材异物F/C50. 补材偏移ba补材F/C判定基准1. 异物不可在外形 .2. 异物长度超过 2mm判定 NG.3. 异物超过贴合面积的 1/10 判定 NG.4. 异物造成 F/C 变形

21、 , 突起判定NG.1. 补材偏移不可覆盖制品穴 .2. 补材偏移 (a) 超出外形允许0.3mm 以内 .3. 补材偏移 (b)0.5mm 内判定 OK.检查方法目视检查 . 异常品以显微镜, 测量规确认 .目视检查 . 异常品以显微镜, 测量规确认 .51. 补材的胶溢出, 不足1. 粘着剂 :a. 溢出判定 NG.b. 不足 0.5mm以内判定 OK.2. 接着剂 :a. 溢出 0.3mm以内判定 OK.b. 不足 0.5mm以内判定 OK.目视检查 . 异常品以显微镜或测量规确认 .52. 打拔偏移1.外形段差以图面标示判定 , 若无 目视检查 .外形偏移 :穴拔偏移 :标示则以 (a

22、) 超过 0.3mm判定异常品以显aNG.微镜, 测量b2.外形打拔偏移导体距离外形 (b)规确认 .焊c最小需有 0.05mm的距离才可判点制端子部偏移 :品穴定 OK.3 穴拔偏移 (c) 焊点须要有最小残量 0.05mm.小耳朵4. 端子部偏移不可切到小耳朵 .第13页文件编号不良项目图示53. 焊锡毛边MAX0.1mmWI00001J判定基准检查方法1. 焊锡毛边在 0.1mm以下判定 OK. 目视检查 . 异常品以显微镜, 测量规确认 .54.外形毛边1.判定NG.目视检查 .b锯齿状毛边 a 超过 2mm2. 丝状毛边 b 超过 0.75mm判定 NG. 异常品以显a3.块状毛边

23、c 超过 0.3mm判定 NG. 微镜 , 测量c4.胶片缺角 e 超过 0.3mm且长度 L 规确认 .超过 1mm判定 NG.eL55. 穴拔毛边铅锡 . 镀金焊点穴 :L一般制品穴 :锯齿状毛边L 2mm块状毛边丝状毛边L 0.75mm锡铅 . 镀金焊点穴 :目视检查 .1. 焊锡毛边长度 L 超过 0.1mm判定 异常品以工NG.场显微镜 ,一般制品穴 :显微镜或测1.A: 锯齿状毛边长度 L 超过 2mm量规确认 .判定 NG.2.B: 丝状毛边 ( 含接着剂与粘着剂毛边 ) 长度 L 超过 0.75mm判定 NG.3. 块状毛边请依照每一制品穴径公差范围 .第14页文件编号WI00

24、001J不良项目图示判定基准检查方法56.FPC 裂痕1. 目视可见裂痕判定NG.目视检查 .57. 补材裂痕1.穴与穴连接判定 NG.目视检查 .2.穴与外形连接判定 NG.裂痕制品穴补材58. 补材伤痕1. 补材伤痕明显且严重伤痕目视检查 .判定 NG.补材伤痕59. 补强板缺角MAX1mm1. 补材缺角若客户未特别要求 , 其 目视检查 .范围最大为 1mm.异常品以显微镜, 测量规确认 .第15页文件编号WI00001J不良项目图示判定基准检查方法60. 打拔不良1.胶片缺角长度(L)在以内目视检查 .L1mm( 胶片缺角 )判定 OK.异常品以显2.深度 (A) 需在 0.3mm以内

25、才可判微镜, 测量A定 OK.规确认 .61. 打痕62. 折痕63. 附着物LF/C64. 表面油污65. 补材未贴不良项目图示1. 打痕造成导体锐角变形 , 剥离判 目视检查 .定 NG.1. 折痕造成导体锐角变形 , 剥离判 目视检查 .定 NG.1. 制品面金属附着物超过 0.1mm判 目视检查 .定 NG.异常品以显2. 附着焊点上判定 NG.微镜, 测量3. 可擦拭之附着物必需擦拭掉才 规确认 . 可判定 OK,若无法擦拭者 , 粘性附着物判定 NG,非粘性长度 L 超过 1mm判定 NG.1. 油污判定 NG.目视检查 .2. 可擦拭需擦拭掉才可判定 OK.1. 补材未贴判定 N

26、G.目视检查 .如补强板 . 补强胶片 . 粘着剂 等.第16页文件编号WI00001J判定基准检查方法66. 实装不良(架桥.溢出)W/2 以上1.实装造成架桥判定NG.显微镜检查2.实装造成锡铅溢出 , 其部位导体异常品以测焊锡架桥间隔需有 1/2 以上的间隙才可判量规确认 .定 OK.脚针焊锡W67. 实装部品浮足, 空焊( 接续子. 电阻. 电容. 电感. 电晶,LED 等)脚针浮足FPC1. 实装部品浮足判定NG.显微镜检查2. 实装部品空焊判定 NG.68. 实装焊锡 (A)量脚针T/2 以上1. 脚针 :(A)显微镜检查需有脚针高度 1/2 以上才可判定 异常品以测OK.量规确认

27、 .脚针 :(B)T需有脚针高度 1/5 以上才可判定 OK.FPC(B)脚针T/5 以上TFPCH/3 以上2. 电阻 . 电容 等部品 :需有部品高度 1/3 以上才可判H定 OK.第17页文件编号WI00001J不良项目图示判定基准检查方法69. 实装搭载偏移图 A:图 B:图 C图 DWW/2 以上WW/2 以下实装部品0.1mm 以上0.1mm 以下1. 脚针偏移不可跨上保护胶片上显微镜检查面.异常品以测量规确认 .脚针偏移超出焊点 :1. 与邻接导体的间隔需有 1/2 以上的间隙 , 才可判定 OK.如图 A2. 超出焊点的脚针宽度需在脚针宽度的 1/2 以下 , 才可判定 OK.

28、 如图 B焊部品搭载偏移 :点1. 左右偏移 :a. 部品需最小有 0.1mm以上在焊点内 .( 如图 C)b. 部品超出焊点不可大于0.1mm.( 如图 D)2. 上下偏移 :a. 部品超出焊点宽幅须小于部品宽幅的 1/2 以下 , 才可判定图 E2/W 以下图 F2/W 以下OK.( 如图 E)3. 倾斜偏移 :W a. 部品超出焊点宽幅须小于部品宽幅的 1/2 以下 , 才可判定OK.(如图 F)W第18页文件编号WI00001J不良项目图示判定基准检查方法70. 实装焊锡1.焊锡残留于表面判定NG;可目视检查 .FPC( 锡球) 残留以用竹签去除者判定 NG.显微镜.测量规确认 .2-

29、1.HINGE CABLE品目脚针部位不可有任何可去除之焊锡残留 ,不可去除者需符合实装不良 ( 溢出) 规格 , 才可判定 OK.2-2. 其它品目焊锡残留于脚针部A位 :Ca: 须小于 0.1mm以下b: 用竹签不可去除 .c: 不可去除者需符合实装不良( 溢出)的规格.2-3 符合 a,b,c才可判定 OK.2. 锡球残留脚针部位要小于0.1mm以下不计颗数 , 但颗数相加起来不可大于间隔的 1/3.71. 助焊剂残1. 助焊剂残留 , 水纹残留判定 NG. 目视检查 .留. 水纹残2. 可擦拭必需擦拭掉才可判定OK.留.72. 实装焊锡1. 焊锡焊锡量过多不可大于 1/2显微镜检查量过

30、多部品高度 .异常品以测H/2 以下量规确认 .H第19页文件编号WI00001J不良项目图示判定基准检查方法73. 实装间隙1. 实装间隙 0.3mm以下判定 OK.显微镜检查. 厚薄规最大 0.3mm确认 .74. 实装脚针有贴补强板 :补材超出 0.2mm过短 OK 切齐 OK未贴补强板 :相差 0.2mm以下1. 实装脚针过长 :目视检查 .a. 有贴补强板 : 不可超出补强板异常品以显0.2mm;切齐 , 过短判定 OK.微镜, 测量b. 未贴补强板 : 各脚针相差不可规确认 .超过 0.2mm.75.实装毛絮 ,残渣附着76.插件式接续子插件不良1. 毛絮 , 残渣附着判定 NG.

31、目视检查 .2. 可去除者必须去除才可判定 OK. 异常品以显微镜确认 .1.插件式接续子松动 , 脱落判定目视检查插NG.件2.方向错误判定 NG式接续子77. 实装冰柱1. 实装冰柱判定方式如下 :BA大于 B判定 OKA 小于B判定 NGB 大于 0.5mm判定 NGB其它部品 , 接续子冰柱不可大于A0.5mmA显微镜检查异常品以测量规确认第20页文件编号WI00001J不良项目图示判定基准检查方法78. 实装针孔1. 实装针孔可见到铜或脚针判定显微镜检查NG.实装针孔79. 实装包焊脚针焊锡OKOKNG80. 实装部品损坏(A)LL/4W/8T/81. 实装包焊可见到脚针判定 OK.

32、 显微镜检查未见到脚针判定 NG.1. 接续子 :显微镜检查明显破损 , 有影响使用者判定异常品以测NG2. 其它部品 ( 电阻 . 电容 . 电感. 电 量规确认 .W晶,LED等)(A) 部位部品破损长度不可超过部品总长的 1/4 以上 , 宽度及高度不可超过部品总宽及总高的 1/8 以上 .(B) 部位破损不可超过部品总宽T(B)的 1/4 以上(C) 部位破损 a,b 不可超过部品总宽度及总高度的1/4 以上 .破损 W/4 以下(C)T3. 部品裂痕判定 NG.WabW第21页文件编号WI00001J不良项目图示81. 零件浮起82. 脚针氧化83. 焊锡未溶着84. 锡铅重溶85. 拖锡脚针拖锡FPC86. 端子吃锡吃锡 NG以下部位位吃锡不判定86. 其它判定基准检查方法1. 零件浮起判定 NG显微镜检查1. 脚针氧化判定 NG.显微镜检查1. 焊锡未溶着判定NG显微镜检查1. 重溶影响到平整度者判定 NG. 目视检查1. 拖锡判定 NG.显微镜检查1. 端子吃锡判定 NG,箭头部位以下 目视检查不判定 .1. 有影响制品使用之情形者判定NG.第22页

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。