2022年数控机床操作与编程实践教程数控车床的操作及加工实例

2022年数控机床操作与编程实践教程数控车床的操作及加工实例

《2022年数控机床操作与编程实践教程数控车床的操作及加工实例》由会员分享,可在线阅读,更多相关《2022年数控机床操作与编程实践教程数控车床的操作及加工实例(47页珍藏版)》请在装配图网上搜索。

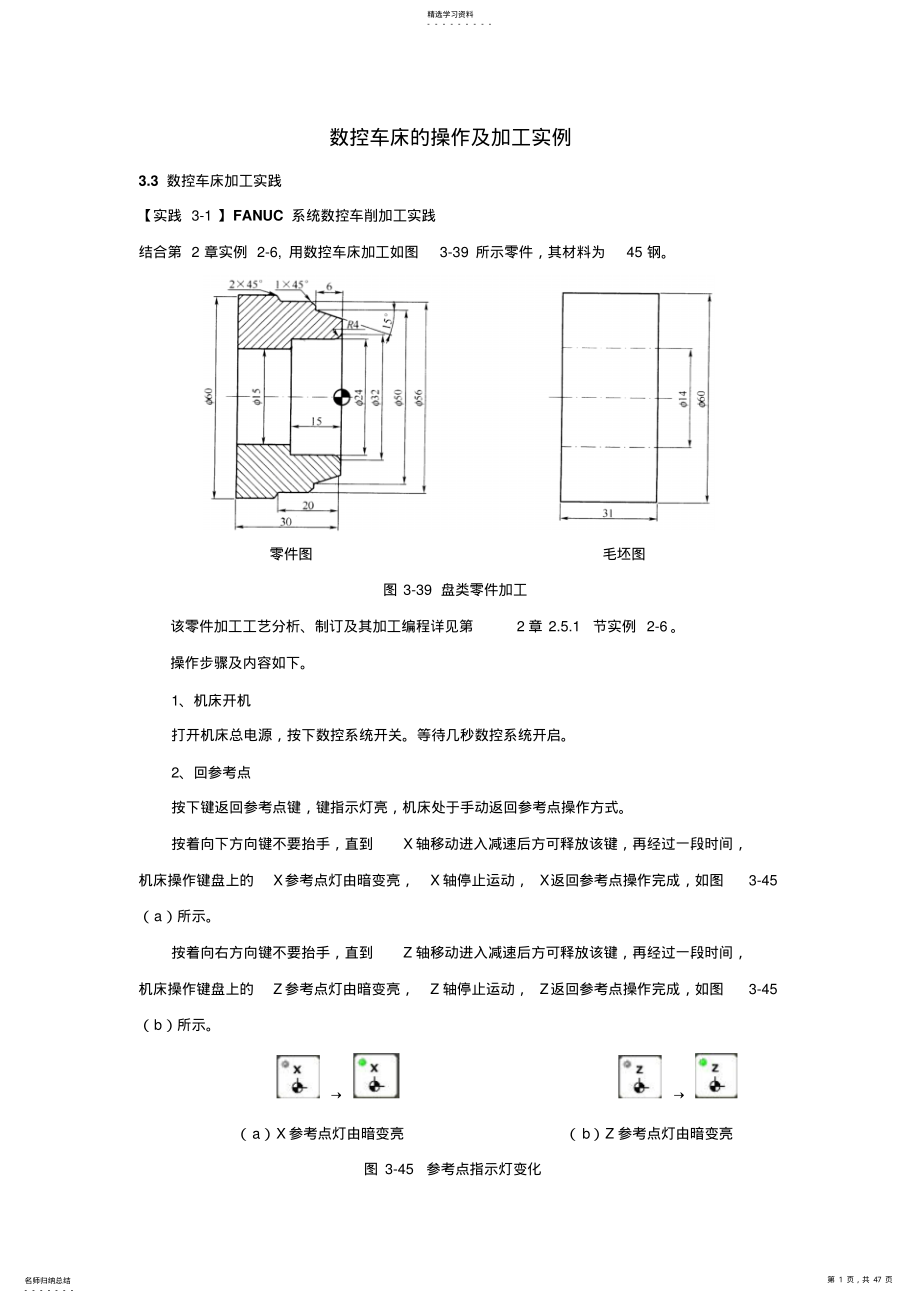

1、数控车床的操作及加工实例3.3 数控车床加工实践【实践 3-1】FANUC 系统数控车削加工实践结合第 2 章实例 2-6,用数控车床加工如图3-39 所示零件,其材料为45 钢。零件图毛坯图图 3-39 盘类零件加工该零件加工工艺分析、制订及其加工编程详见第2 章 2.5.1节实例 2-6。操作步骤及内容如下。1、机床开机打开机床总电源,按下数控系统开关。等待几秒数控系统开启。2、回参考点按下键返回参考点键,键指示灯亮,机床处于手动返回参考点操作方式。按着向下方向键不要抬手,直到X轴移动进入减速后方可释放该键,再经过一段时间,机床操作键盘上的X参考点灯由暗变亮,X轴停止运动,X返回参考点操作

2、完成,如图3-45(a)所示。按着向右方向键不要抬手,直到Z 轴移动进入减速后方可释放该键,再经过一段时间,机床操作键盘上的Z参考点灯由暗变亮,Z 轴停止运动,Z返回参考点操作完成,如图3-45(b)所示。(a)X参考点灯由暗变亮(b)Z 参考点灯由暗变亮图 3-45 参考点指示灯变化精选学习资料 -名师归纳总结-第 1 页,共 47 页参考点返回前后屏幕显示如图3-46 所示。返回前屏幕显示返回后屏幕显示图 3-46 参考点返回前后屏幕显示3、程序输入按下编辑方式按钮,新建一个 O0002号程序,然后将程序一一输入。输入结果如图3-47所示。精选学习资料 -名师归纳总结-第 2 页,共 47

3、 页图 3-47 程序输入4、工件装夹装毛坯料装夹在自定心三爪卡盘上,如图3-48 所示。图 3-48 工件装夹5、坐标原点设置用外圆刀具(T01)在工作未加工的端面上切削掉很小一层后,刀具保证不离开工件端精选学习资料 -名师归纳总结-第 3 页,共 47 页面。在 MDI模式下输入“G50 Z0”然后按下循环启动键运行。设置Z0 位置。刀具位置如图3-49 所示。图 3-49 刀具与工件位置MDI模式下输入“G50 Z0”操作如图3-50 所示。图 3-50 MDI 模式下的操作屏幕显示变化如图3-51 所示。精选学习资料 -名师归纳总结-第 4 页,共 47 页操作前屏幕显示操作后屏幕显示

4、图 3-51 屏幕显示变化之后用刀具在工件上手工加工一个外面圆,保证刀具不离开外圆面,测量出外圆面直径D。在 MDI模式下输入“G50 XD”然后按下循环启动键。设置X0位置。6、设置 2、3、4、5 号刀具刀补值在手动模式切换到2 号刀(T02),然后用刀具的刀尖与工件端面轻轻接触,接触到之后,将位置界面下显示的Z 向坐标值Z2 记下。在刀补界面中,将光标移动到2 号刀补位置,输入“Z Z2”然后按下“INPUT”键,以设定切槽刀的Z 向刀补值。屏幕显示如图3-52。精选学习资料 -名师归纳总结-第 5 页,共 47 页图 3-52 屏幕显示图 3-52 中 Z 为-4.163,则在刀补界面

5、移到2 号刀补,输入Z-4.163,按 INPUT 输入。刀补输入如图3-53 所示。精选学习资料 -名师归纳总结-第 6 页,共 47 页(a)输入 Z-4.163(b)刀补输入后图 3-53 刀补输入Z 向刀补值设定好后,用2 号刀刀刃与之前外圆刀加工出的外圆面接触,接触到之后,将位置界面下显示的X 向坐标 X2 记下。在刀补界面中,将光标移动到2 号刀补位置,输入“X X2-D”然后按下“INPUT”键,以设定切槽刀的X 向刀补值。切槽刀刀补值设定好后。手动换3、4、5 号刀。按如上方法设定3 号刀、4 号刀与 5 号刀的刀补值。7、空运行程序将刀具 Z 向移动到Z100 的位置,在MD

6、I模式下输入“G50 Z0”然后按下循环启动键运行。将坐标系原点设离工件表面。之后按下自动运行键。打开软开关屏幕,将空运行有效开关DRYON 合通。按下试运行键,此时试运行键上指示灯亮,以示试运行状态有效。按下循环启动键,该键指示灯亮,试运行操作开始执行。刀具 Z 向移动到Z100 位置如图3-54。精选学习资料 -名师归纳总结-第 7 页,共 47 页图 3-54 工件及刀具位置在 MDI 下输入“G50 Z0”如图 3-55。图 3-55 MDI 下输入屏幕显示变化如图3-56。精选学习资料 -名师归纳总结-第 8 页,共 47 页(a)操作前屏幕显示(b)操作后屏幕显示图 3-56 屏幕

7、显示变化试运行键指示灯由暗到亮如图3-57 所示。图 3-57 运行键指示灯变化8、自动加工空运行无误后,将刀具Z 向移动到Z-100 的位置,在MDI 模式下输入“G50 Z0”然后按下循环启动键运行。将坐标系原点设至工件表面。之后按下自动运行键。再按下循环启动精选学习资料 -名师归纳总结-第 9 页,共 47 页键运行程序。9、加工结束后处理加工结束后,手动选择主轴正转,然后利用砂纸将工件的毛刺去除。此过程应特别注意安全。【实践 3-2】FANUC 系统数控车削加工实践结合第 2 章 2.5.1节实例 2-8,在数控车床上加工一个如图3-40 所示零件,其材料为 45 钢。图3-40 加工

8、零件图该零件加工工艺分析、制订及其加工编程详见第2 章 2.5.1节实例 2-8。操作步骤及内容如下。1、机床开机打开机床总电源,按下数控系统开关。等待几秒数控系统开启。2、回参考点按下键返回参考点键,键指示灯亮,机床处于手动返回参考点操作方式。按着向下方向键不要抬手,直到X轴移动进入减速后方可释放该键,再经过一段时间,机床操作键盘上的X参考点灯由暗变亮,X轴停止运动,X返回参考点操作完成,如图3-58(a)所示。按着向右方向键不要抬手,直到Z 轴移动进入减速后方可释放该键,再经过一段时间,机床操作键盘上的Z参考点灯由暗变亮,Z 轴停止运动,Z返回参考点操作完成,如图3-58(b)所示。(a)

9、X参考点灯由暗变亮(b)Z 参考点灯由暗变亮图 3-58 参考点指示灯变化精选学习资料 -名师归纳总结-第 10 页,共 47 页参考点返回前后屏幕显示如图3-59 所示。(a)返回前屏幕显示(b)返回后屏幕显示图 3-59 参考点返回前后屏幕显示3、程序输入按下编辑方式按钮,新建一个 O0003号程序,然后将程序一一输入。输入结果如图3-60所示。精选学习资料 -名师归纳总结-第 11 页,共 47 页图 3-60 程序输入4、工件装夹装毛坯料装夹在自定心三爪卡盘上,如图3-61 所示。图 3-61 工件装夹5、坐标原点设置用外圆刀具(T01)在工作未加工的端面上切削掉很小一层后,刀具保证不

10、离开工件端面。在 MDI模式下输入“G50 Z0”然后按下循环启动键运行。设置Z0 位置。刀具位置如图3-62 所示。精选学习资料 -名师归纳总结-第 12 页,共 47 页图 3-62 刀具与工件位置MDI模式下输入“G50 Z0”操作如图3-63 所示。图 3-63 MDI 模式下的操作屏幕显示变化如图3-64 所示。精选学习资料 -名师归纳总结-第 13 页,共 47 页(a)操作前屏幕显示(b)操作后屏幕显示图 3-64 屏幕显示变化之后用刀具在工件上手工加工一个外面圆,保证刀具不离开外圆面,测量出外圆面直径D。在 MDI模式下输入“G50 XD”然后按下循环启动键。设置X0位置。6、

11、设置 2、3、4 号刀具刀补值在手动模式切换到2 号刀(T02),然后用刀具的刀尖与工件端面轻轻接触,接触到之后,将位置界面下显示的Z 向坐标值Z2 记下。在刀补界面中,将光标移动到2 号刀补位置,输入“Z Z2”然后按下“INPUT”键,以设定切槽刀的Z 向刀补值。屏幕显示如图3-65 所示。精选学习资料 -名师归纳总结-第 14 页,共 47 页图 3-65 屏幕显示图 3-65 中 Z 为-4.163,则在刀补界面移到2 号刀补,输入Z-4.163,按 INPUT 输入。刀补输入如图3-66 所示。精选学习资料 -名师归纳总结-第 15 页,共 47 页(a)输入 Z-4.163(b)刀

12、补输入后图 3-66 刀补输入Z 向刀补值设定好后,用2 号刀刀刃与之前外圆刀加工出的外圆面接触,接触到之后,将位置界面下显示的X 向坐标 X2 记下。在刀补界面中,将光标移动到2 号刀补位置,输入“X X2-D”然后按下“INPUT”键,以设定切槽刀的X 向刀补值。切槽刀刀补值设定好后。手动换 3、4 号刀。按如上方法设定3 号刀与 4 号刀的刀补值。7、空运行程序将刀具 Z 向移动到Z100 的位置,在MDI模式下输入“G50 Z0”然后按下循环启动键运行。将坐标系原点设离工件表面。之后按下自动运行键。打开软开关屏幕,将空运行有效开关DRYON 合通。按下试运行键,此时试运行键上指示灯亮,

13、以示试运行状态有效。按下循环启动键,该键指示灯亮,试运行操作开始执行。刀具 Z 向移动到Z100 位置如图3-67 所示。精选学习资料 -名师归纳总结-第 16 页,共 47 页图 3-67 工件及刀具位置在 MDI 下输入“G50 Z0”如图 3-68 所示。图 3-68 MDI 下输入屏幕显示变化如图3-69 所示。精选学习资料 -名师归纳总结-第 17 页,共 47 页(a)操作前屏幕显示(b)操作后屏幕显示图 3-69 屏幕显示变化试运行键指示灯由暗到亮如图3-70 所示。图 3-70 运行键指示灯变化8、自动加工空运行无误后,将刀具Z 向移动到Z-100 的位置,在MDI 模式下输入

14、“G50 Z0”然后按下循环启动键运行。将坐标系原点设至工件表面。之后按下自动运行键。再按下循环启动精选学习资料 -名师归纳总结-第 18 页,共 47 页键运行程序。9、加工结束后处理加工结束后,手动选择主轴正转,然后利用砂纸将工件的毛刺去除。此过程应特别注意安全。【实践 3-3】SIEMENS系统数控车削加工实践结合第 2 章 2.5.2节实例 2-9,在数控车床上加工如图3-41 所示的盘类零件,该零件由外圆柱面、外圆锥面、外螺纹、内阶梯孔及倒角构成,其材料为45 钢,选择毛坯尺寸为40mm70mm的圆棒料。图3-41 零件图该零件加工工艺分析、制订及其加工编程详见第2 章 2.5.2节

15、实例 2-9。操作步骤及内容如下。1、机床开机接通 CNC 和机床电源系统启动以后进入“加工”操作区 JOG 运行方式,出现“回参考点窗口”。2、回参考点“回参考点”只有在“ZEN”方式下可以进行。用机床控制面板上“回参考点键”启动“回参考点”。在“回参考点”窗口中显示该坐标轴是否回参考点。精选学习资料 -名师归纳总结-第 19 页,共 47 页选择正方向坐标轴,实施回参考点。参考点返回前后屏幕显示如图3-71 所示。(a)返回前屏幕显示(b)返回后屏幕显示图 3-71 参考点返回前后屏幕显示3、程序输入选择“程序”操作区,显示 NC 中已经存在的程序目录。按“新程序”键,出现一对话窗口,在此

16、输入新的主程序和子程序名称。在名称后输入文件类型。按“确定”键确认输入,生成新程序。现在可以对新程序进行编辑。用关闭键结束程序的编制,这样才能返回到程序目录管理层。新建一个“LCYC80”的程序,然后输入程序,新建程序如图3-72 所示,输入结果如图3-73 所示。精选学习资料 -名师归纳总结-第 20 页,共 47 页图 3-72 新建程序图 3-73 程序输入4、工件装夹毛坯料装夹在自定心三爪卡盘上,如图3-74 所示。精选学习资料 -名师归纳总结-第 21 页,共 47 页图 3-74 工件装夹5、坐标原点设置(设定零点偏置值)在回参考点之后实际值存储器以及实际值的显示均以机床的零点为基

17、准,而工件的加工程序则以工件零点为基准,这之间的差值就作为可设定的零点偏移量输入。用 1 号刀具(T01)在工作未加工的端面上切削掉很小一层后,刀具保证不离开工件端面。记录下此时刀具Z 轴的机械坐标值即为端面圆心所在点的Z坐标值。刀具位置如图3-75 所示。图 3-75 刀具与工件位置之后用刀具在工件上手工加工一个外面圆,保证刀具不离开外圆面,测量出外圆面直径D。利用此时的X轴机械坐标减去直径D的值,即得到端面圆心所在点的X坐标值。精选学习资料 -名师归纳总结-第 22 页,共 47 页通过操作软键“参数”和“零点偏移”可以选择零点偏置。屏幕上显示可设定零点偏置的情况。把光标移到待修改的范围,

18、输入数值。按“向下翻页”键,屏幕上显示下一页零点偏置窗:G55 和 G56。按返回键不确认零点偏置值,直接返回上一级菜单。操作界面如图3-76 所示。图 3-76 坐标系偏置设定6、设置 2、3、4、5 号刀具刀补值在手动模式切换到2 号刀(T02),然后用刀具的刀尖与工件端面轻轻接触,接触到之后,将位置界面下显示的Z 向坐标值Z2 记下。利用Z2-Z(Z 为坐标系偏置设定时端面圆心的 Z 值)得到2 号刀的 Z 向刀补值。按“参数”“刀具补偿”“对刀”为在刀补界面中,将刀补值设定。屏幕显示如图3-77 所示。图 3-77 屏幕显示精选学习资料 -名师归纳总结-第 23 页,共 47 页可以利

19、用按钮“轴+”来完成Z 向与 X 向刀补的切换。Z 向刀补值设定好后,用2 号刀刀刃与之前外圆刀加工出的外圆面接触,接触到之后,将位置界面下显示的X 向坐标 X2 记下。利用X2-D-X(X 为坐标系偏置设定时端面圆心的X 值)得到2 号刀的 X 向刀补值。按“参数”“刀具补偿”“对刀”为在刀补界面中,将刀补值设定。切槽刀刀补值设定好后。手动换3、4、5 号刀。按如上方法设定3 号刀、4 号刀与 5 号刀的刀补值。7、自动加工按下自动方式键选自动运行方式。自动方式状态如图3-78 所示。图 3-78 自动方式状态图按程序控制键,出现图3-79 所示界面。图 3-79 按下程序控制键通过选择/转

20、换键,选择控制程序的方式。按区域转换键,回主菜单。按程序键。选择要加工的程序。按选择键,调出加工的程序。按打开键可编辑修改程序。按单步循环键,选择精选学习资料 -名师归纳总结-第 24 页,共 47 页单步循环加工。按CYCLESTART 键,启动加工程序。屏幕显示如图3-80 所示。图 3-80 屏幕显示图8、加工结束后处理加工结束后,手动选择主轴正转,然后利用砂纸将工件的毛刺去除。此过程应特别注意安全。【实践 3-4】SIEMENS 系统数控车削加工实践结合第 2章2.5.2 节实例 2-10,加工如图 3-42 工件,材料为 25的45#钢圆棒。图3-42 零件图该零件加工工艺分析、制订

21、及其加工编程详见第2 章 2.5.2节实例 2-10。操作步骤及内容如下。精选学习资料 -名师归纳总结-第 25 页,共 47 页1、机床开机接通 CNC 和机床电源系统启动以后进入“加工”操作区 JOG 运行方式,出现“回参考点窗口”。2、回参考点“回参考点”只有在“ZEN”方式下可以进行。用机床控制面板上“回参考点键”启动“回参考点”。在“回参考点”窗口中显示该坐标轴是否回参考点。选择正方向坐标轴,实施回参考点。参考点返回前后屏幕显示如图3-81 所示。(a)返回前屏幕显示 (b)返回后屏幕显示图 3-81 参考点返回前后屏幕3、程序输入选择“程序”操作区,显示 NC 中已经存在的程序目录

22、。按“新程序”键,出现一对话窗口,在此输入新的主程序和子程序名称。在名称后输入文件类型。按“确定”键确认输入,生成新程精选学习资料 -名师归纳总结-第 26 页,共 47 页序.现在可以对新程序进行编辑。用关闭键结束程序的编制,这样才能返回到程序目录管理层。新建一个“LCYC80”的程序,然后输入程序,新建程序如图3-82 所示,输入结果如图3-83 所示。图 3-82 新建程序图 3-83 程序输入4、工件装夹装毛坯料装夹在自定心三爪卡盘上,如图3-84 所示。图 3-84 工件装夹精选学习资料 -名师归纳总结-第 27 页,共 47 页5、坐标原点设置(设定零点偏置值)在回参考点之后实际值

23、存储器以及实际值的显示均以机床的零点为基准,而工件的加工程序则以工件零点为基准,这之间的差值就作为可设定的零点偏移量输入。用 1 号刀具(T01)在工作未加工的端面上切削掉很小一层后,刀具保证不离开工件端面。记录下此时刀具Z 轴的机械坐标值即为端面圆心所在点的Z坐标值。刀具位置如图3-85 所示。图 3-85 刀具与工件位置之后用刀具在工件上手工加工一个外面圆,保证刀具不离开外圆面,测量出外圆面直径D。利用此时的X轴机械坐标减去直径D的值,即得到端面圆心所在点的X坐标值。通过操作软键“参数”和“零点偏移”可以选择零点偏置。屏幕上显示可设定零点偏置的情况。把光标移到待修改的范围,输入数值。按“向

24、下翻页”键,屏幕上显示下一页零点偏置窗:G55 和 G56。按返回键不确认零点偏置值,直接返回上一级菜单。操作界面如图3-86 所示精选学习资料 -名师归纳总结-第 28 页,共 47 页图 3-86 坐标系偏置设定6、设置 2、3 号刀具刀补值在手动模式切换到2 号刀(T02),然后用刀具的刀尖与工件端面轻轻接触,接触到之后,将位置界面下显示的Z 向坐标值Z2 记下。利用Z2-Z(Z 为坐标系偏置设定时端面圆心的 Z 值)得到2 号刀的 Z 向刀补值。按“参数”“刀具补偿”“对刀”为在刀补界面中,将刀补值设定。屏幕显示如图3-87。图 3-87 屏幕显示可以利用按钮“轴+”来完成Z 向与 X

25、 向刀补的切换。Z 向刀补值设定好后,用2 号刀刀刃与之前外圆刀加工出的外圆面接触,接触到之后,将位置界面下显示的X 向坐标 X2 记下。利用X2-D-X(X 为坐标系偏置设定时端面圆心的X 值)得到2 号刀的 X 向刀补值。按“参数”“刀具补偿”“对刀”为在刀补界面中,将刀补值设定。切槽刀刀补值设定好后。手动换3 号刀。按如上方法设定3 号刀的刀补值。7、自动加工按下自动方式键选自动运行方式。自动方式状态如图3-88 所示。精选学习资料 -名师归纳总结-第 29 页,共 47 页图 3-88 自动方式状态图按程序控制键,出现图3-89 所示界面。图 3-89 按下程序控制键通过选择/转换键,

26、选择控制程序的方式。按区域转换键,回主菜单。按程序键。选择要加工的程序。按选择键,调出加工的程序。按打开键可编辑修改程序。按单步循环键,选择单步循环加工。按CYCLESTART 键,启动加工程序。屏幕显示如图3-90 所示。精选学习资料 -名师归纳总结-第 30 页,共 47 页图 3-90 屏幕显示图8、加工结束后处理加工结束后,手动选择主轴正转,然后利用砂纸将工件的毛刺去除。此过程应特别注意安全。【实践 3-5】华中 HNC-21/22M系统数控车削加工实践结合第 2 章 2.5.3节实例 2-12,图 3-43 所示一盘类零件,要在数控车床上加工,该零件由外圆柱面、内阶梯孔及倒角构成,其

27、材料为45 钢,选择毛坯尺寸为400mm X 70mm 的圆棒料。图3-43 零件图该零件加工工艺分析、制订及其加工编程详见第2 章 2.5.3节实例 2-12。操作步骤及内容如下。1、机床开机打开机床总电源,按下数控系统开关。等待几秒数控系统开启。2、回参考点按下键返回参考点键,键指示灯亮,机床处于手动返回参考点操作方式。按着向下方向键(X+),刀具沿 X+向移动直到X轴停止运动,X返回参考点操作完成。按着向下方向键(X+),刀具沿 X+向移动直到X轴停止运动,X返回参考点操作完成。屏幕显示变化如图3-91 所示。精选学习资料 -名师归纳总结-第 31 页,共 47 页(a)返回前屏幕显示(

28、b)返回后屏幕显示图 3-91 参考点返回前后屏幕3、程序输入按下自动方式按钮,选择 F2 进入程序编辑状态,再按下 F1 进入文件管理菜单,再按下F2,填入文件名,最后按下“Enter”新建一个文件。屏幕显示如图3-92 所示。图 3-92 建立新程序之后将程序输入,输入结果如图3-93 所示。精选学习资料 -名师归纳总结-第 32 页,共 47 页图 3-93 输入结果4、工件装夹毛坯料装夹在自定心三爪卡盘上,如图3-94 所示。图 3-94 工件装夹精选学习资料 -名师归纳总结-第 33 页,共 47 页5、坐标原点设置用外圆刀具(T01)在工作未加工的端面上切削掉很小一层后,刀具保证不

29、离开工件端面。按下单段状态方式,选择F4“MDI”然后 F6“MDI运行”,在 MDI模式下输入“G92 Z0”然后按下循环启动键运行。设置Z0 位置。刀具位置如图3-95 所示。图 3-95 刀具与工件位置MDI模式下输入“G92 Z0”操作如图3-96 所示。精选学习资料 -名师归纳总结-第 34 页,共 47 页图 3-96 MDI 模式下的操作屏幕显示变化如图3-97。(a)操作前屏幕显示精选学习资料 -名师归纳总结-第 35 页,共 47 页(b)操作后屏幕显示图 3-97 屏幕显示变化之后用刀具在工件上手工加工一个外面圆,保证刀具不离开外圆面,测量出外圆面直径D。在 MDI模式下输

30、入“G92 XD”然后按下循环启动键。设置X0位置。6、设置 2、3、4 号刀具刀补值在手动模式切换到2 号刀(T02),然后用刀具的刀尖与工件端面轻轻接触,接触到之后,将位置界面下显示的Z 向坐标值Z2 记下。在单段状态方式,按F4 进入“MDI”然后按 F2“刀偏表”,进入在刀补界面中,将光标移动到2 号刀补Z 轴位置,按下“Enter”进入输入状态,输入“Z2”然后按下“Enter”键,以设定2 号刀刀的Z 向刀补值。刀具位置如图3-98 所示。精选学习资料 -名师归纳总结-第 36 页,共 47 页图 3-98 刀具与工件位置屏幕显示如图3-99 所示。图 3-99 屏幕显示图 3-9

31、9 中 Z 为 5.310,则在刀补界面移到2 号刀补的Z 位置,输入5.310,按 ENTER精选学习资料 -名师归纳总结-第 37 页,共 47 页输入。刀补输入,如图3-100 所示。(a)刀补输入前(b)刀补输入后图 3-100 刀补输入Z 向刀补值设定好后,用2 号刀刀刃与之前1 号刀加工出的外圆面接触,接触到之后,将位置界面下显示的X 向坐标 X2 记下。在刀补界面中,将光标移动到2 号刀补 X 位置,精选学习资料 -名师归纳总结-第 38 页,共 47 页输入“X2-D”然后按下“ENTER”键,以设定切槽刀的X 向刀补值。2 号刀刀刀补值设定好后。手动换3、4 号刀。按如上方法

32、设定3 号刀与 4 号刀的刀补值。7、自动加工选择自动运行状态方式,按下F1“自动加工”,然后 F1“选择程序”,F2“编辑程序”,调出刚刚我们写入的程序,然后按下“循环启动”键,开始自动运行。8、加工结束后处理加工结束后,手动选择主轴正转,然后利用砂纸将工件的毛刺去除。此过程应特别注意安全。【实践 3-6】华中 HNC-21/22M 系统数控车削加工实践结合第 2章2.5.3 节实例 2-11,图3-44 所示零件,工件材质为铝;毛坯为直径 54mm,长200mm 的棒料;刀具选用:1 号端面刀加工工件端面,2 号端面外圆刀粗加工工件轮廓,3 号端面外圆刀精加工工件轮廓,4 号外圆螺纹刀加工

33、导程为3mm,螺距为 1mm 的三头螺纹。图 3-44 零件图该零件加工工艺分析、制订及其加工编程详见第2 章 2.5.3节实例 2-11。操作步骤及内容如下。1、机床开机打开机床总电源,按下数控系统开关。等待几秒数控系统开启。2、回参考点按下键返回参考点键,键指示灯亮,机床处于手动返回参考点操作方式。按着向下方向键(X+),刀具沿 X+向移动直到X轴停止运动,X返回参考点操作完成。精选学习资料 -名师归纳总结-第 39 页,共 47 页按着向下方向键(X+),刀具沿 X+向移动直到X轴停止运动,X返回参考点操作完成。屏幕显示变化如图3-101 所示。(a)返回前屏幕显示(b)返回后屏幕显示图

34、 3-101 参考点返回前后屏幕3、程序输入按下自动方式按钮,选择 F2 进入程序编辑状态,再按下 F1 进入文件管理菜单,再按下F2,填入文件名,最后按下“Enter”新建一个文件。屏幕显示如图3-102 所示。图 3-102 建立新程序之后将程序输入,输入结果如图3-103 所示。精选学习资料 -名师归纳总结-第 40 页,共 47 页图 3-103 输入结果4、工件装夹毛坯料装夹在自定心三爪卡盘上,如图3-104 所示。图 3-104 工件装夹精选学习资料 -名师归纳总结-第 41 页,共 47 页5、坐标原点设置用外圆刀具(T01)在工作未加工的端面上切削掉很小一层后,刀具保证不离开工

35、件端面。按下单段状态方式,选择F4“MDI”然后 F6“MDI运行”,在 MDI模式下输入“G92 Z0”然后按下循环启动键运行。设置Z0 位置。刀具位置如图3-105 所示。图 3-105 刀具与工件位置MDI模式下输入“G92 Z0”操作如图3-106 所示。精选学习资料 -名师归纳总结-第 42 页,共 47 页图 3-106 MDI 模式下的操作屏幕显示变化如图3-107 所示。(a)操作前屏幕显示精选学习资料 -名师归纳总结-第 43 页,共 47 页(b)操作后屏幕显示图 3-107 屏幕显示变化之后用刀具在工件上手工加工一个外面圆,保证刀具不离开外圆面,测量出外圆面直径D。在 M

36、DI模式下输入“G92 XD”然后按下循环启动键。设置X0位置。6、设置 2、3、4 号刀具刀补值在手动模式切换到2 号刀(T02),然后用刀具的刀尖与工件端面轻轻接触,接触到之后,将位置界面下显示的Z 向坐标值Z2 记下。在单段状态方式,按F4 进入“MDI”然后按 F2“刀偏表”,进入在刀补界面中,将光标移动到2 号刀补Z 轴位置,按下“Enter”进入输入状态,输入“Z2”然后按下“Enter”键,以设定2 号刀刀的Z 向刀补值。刀具位置如图3-108 所示。精选学习资料 -名师归纳总结-第 44 页,共 47 页图 3-108 刀具与工件位置屏幕显示如图3-109 所示。图 3-109

37、 屏幕显示图 3-109 中 Z 为 5.310,则在刀补界面移到2 号刀补的Z 位置,输入5.310,按 ENTER精选学习资料 -名师归纳总结-第 45 页,共 47 页输入。刀补输入,如图3-110 所示。(a)刀补输入前(b)刀补输入后图 3-110 刀补输入Z 向刀补值设定好后,用2 号刀刀刃与之前1 号刀加工出的外圆面接触,接触到之后,将位置界面下显示的X 向坐标 X2 记下。在刀补界面中,将光标移动到2 号刀补 X 位置,精选学习资料 -名师归纳总结-第 46 页,共 47 页输入“X2-D”然后按下“ENTER”键,以设定切槽刀的X 向刀补值。2 号刀刀刀补值设定好后。手动换3、4 号刀。按如上方法设定3 号刀与 4 号刀的刀补值。7、自动加工选择自动运行状态方式,按下F1“自动加工”,然后 F1“选择程序”,F2“编辑程序”,调出刚刚我们写入的程序,然后按下“循环启动”键,开始自动运行。8、加工结束后处理加工结束后,手动选择主轴正转,然后利用砂纸将工件的毛刺去除。此过程应特别注意安全。精选学习资料 -名师归纳总结-第 47 页,共 47 页

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。