管道焊接方案

管道焊接方案

《管道焊接方案》由会员分享,可在线阅读,更多相关《管道焊接方案(8页珍藏版)》请在装配图网上搜索。

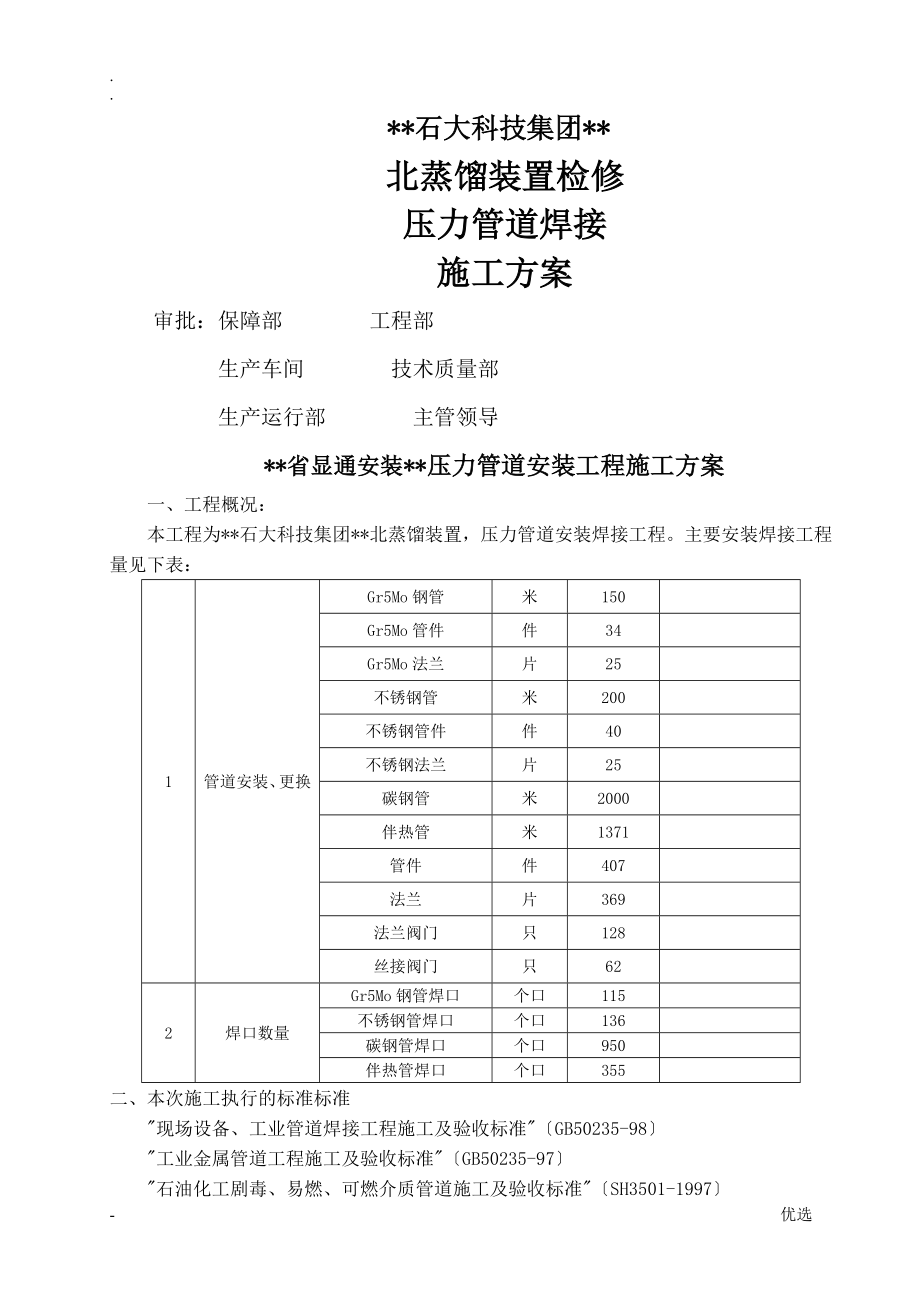

1、. .*石大科技集团*北蒸馏装置检修压力管道焊接施工方案审批:保障部 工程部 生产车间 技术质量部 生产运行部 主管领导*省显通安装*压力管道安装工程施工方案一、工程概况:本工程为*石大科技集团*北蒸馏装置,压力管道安装焊接工程。主要安装焊接工程量见下表:1管道安装、更换Gr5Mo钢管米150Gr5Mo管件件34Gr5Mo法兰片25不锈钢管米200不锈钢管件件40不锈钢法兰片25碳钢管米2000伴热管米1371管件件407法兰片369法兰阀门只128丝接阀门只622焊口数量Gr5Mo钢管焊口个口115不锈钢管焊口个口136碳钢管焊口个口950伴热管焊口个口355二、本次施工执行的标准标准现场设

2、备、工业管道焊接工程施工及验收标准GB50235-98工业金属管道工程施工及验收标准GB50235-97石油化工剧毒、易燃、可燃介质管道施工及验收标准SH3501-1997石油化工铬钼耐热钢焊接规程SH/T3520-2004承压设备无损检测(/T4730-2005)石油化工异种钢焊接规程SH3526-2004三、焊接施工方案1焊前准备1.1.对焊工资格的要求根据本次检修的施工要求,凡参加压力管道焊接的焊工必须持有技术监视部门根据锅炉压力容器焊工考试规那么考核合格的焊工担任焊接任务。其他焊接人员不得随意焊接压力管道和压力容器。1.2管道材料的检验:材质、规格、型号、质量应符合设计文件的规定;管道

3、应无裂纹、缩孔、夹渣、折叠、重皮等缺陷;锈蚀、凹陷及其他机械损伤的深度,不应超过产品相应标准允许的壁厚负偏差;管道组成件(管子、阀门、管件、法兰、过滤器等其他组件)必须具有质量证明书或合格证,无质量证明书或合格证不得使用;所有管道组成件,均应有产品标识;任何材料代用必须经甲方同意,不允许任意不加区别地以大代小、以厚代薄、以较高等级材料代替较低级别的材料。2.管道预制:2.1管道预制应按单线图或工管表规定的数量、规格、材质选配管道组成件,预制过程中的每一道工序均应核对管子的标记,并做好标记的移植,做到用料正确、划线尺寸准确;管子切割时,碳素钢管可采用机械方法或氧乙炔焰切割。2.2管道切割:合金钢

4、管道应采用机械切割,当机械切割无法进展时采用等离子切割,火焰切割的合金钢。管子切口外表应平整、无裂纹、重皮、毛刺、凸凹、缩口,熔渣、氧化物、铁屑等,切口端面倾斜偏差不应大于管子外径的1%,且不超过3mm。切割完成坡口后必须除去坡口外表的氧化层及淬硬层后,方可进展管道的组对焊接。2.3坡口加工:坡口形式及加工要求合金钢管道可用氧乙炔焰加工但必须用磨光机磨去影响焊接质量的外表层,并打磨平整。管子的坡口形式605图5.2.5-1302023.管道组对1壁厚一样的管道组成件组对时,应使内壁平齐,其错边量:不超过壁厚的10%,且不大于1mm。(2) 厚不同的管道组成件组对,管道的内壁差超过0.5mm或外

5、壁差超过2mm时应该按图加工组对3管道焊口组对质量应符合以下要求: 管口应做到内壁平齐,其错边量不应超过壁厚的10%,且应0.5mm;焊接坡口应经砂轮打磨,坡口应整齐光洁,坡口外表的油污、锈蚀和坡口两侧各1015mm范围内的氧化层清理干净,清理范围内应无裂纹、夹层等缺陷。4壁后一样的管子、管件组对,其内壁应做到平齐,内壁错边量不应超过壁厚的10,且不大于1毫米。10.71510.7151.内壁尺寸不相等 2.外壁尺寸不相等4.焊材选用原那么如下:1)一般应选用被焊管材化学成分相当的焊接材料;2)焊缝金属的强度值应不低于管材标准值的下限。3) 根据SHJ520-91标准规定,本次检修Gr5Mo管

6、道采用,高铬镍(25Cr-13Ni以上)奥式体焊接材料进展焊接,焊后不做热处理。焊条在焊接前必须按规定进展烘干A402焊条烘干温度为250-350,烘干时间为2小,焊条烘干后200恒温1.5小时。A132焊条烘干温度为200-250,烘干时间为2小,焊条烘干后150恒温1小时,1Gr5Mo材质的管道焊接按石油化工工程铬钼耐热钢管道焊接技术规程SHJ520-91标准的相关规定执行,在焊接铬钼管道时管口内部必须冲氩气进展保护,底层焊道宜采用钨极氩弧焊方法进展焊接,焊丝采用奥氏体H1Gr25Ni21进展焊接,焊丝直径2.0mm,焊接电流110120A,焊接电压2024V,直流正接。其余各层焊接时采用

7、A402焊条,焊条直径3.2mm,焊接电流90120A,焊接电压2024V,直流反接。层间温度保持在100以内。1Cr18Ni9Ti材质的管道焊接按现场设备、工业管道焊接工程施工及验收标准GB50236-98的相关规定执行,在焊接不锈钢管时管口内部必须充氩气进展保护,不锈钢材质为1Cr18Ni9Ti,采用H0Cr20Ni10Ti焊丝打底,焊丝直径2.0mm,电流100120A,电压2024V,直流正接。其余各层采用A132焊条进展填充盖面,焊条直径3.2mm,电流90110A,电压2024V,直流反接。4.焊材选用表钢管焊口焊材的选用根据GB50236及SHJ520的相关要求按下表执行:序号母

8、材材质焊条型号牌号焊丝型号备注120#、Q235BE4303J422H08A21Gr5MoE1-23-13-15A307H1Gr24Ni1331Gr18Ni9TiE0-19-10Nb-16A132H0Gr20Ni10Ti420#+1Gr5MoE1-23-13-15A307H1Gr24Ni1351Gr18Ni9Ti+1Gr5MoE310-16A307H1Gr24Ni1371Gr5MoE1-5Mo-15A307H1Gr24Ni135.管道的焊接(1)根据管道材料的具体情况,制定根本的焊接工艺规程。(2)所有焊接工艺规程应有焊接工艺评定记录的支持,否那么应对无评定记录的工艺进展评定。(3) 焊接工作

9、进展前,将焊接工艺规程以卡片形式下发到有关焊接人员。(5) 焊条按规定温度烘干后,应保存在120200的枯燥箱内备用;从枯燥箱内取出后不应超过4h,否那么必须重新烘干前方可使用,焊条重新烘干次数一般不宜超过两次。(6) 焊工应使用焊条筒领用焊条,并办理领用手续;施焊人员下班前,应将未用完的焊条连同焊条筒一并退回焊材室。7管道施焊时,焊接环境条件应满足以下要求:风速:氩弧焊2m/s,手工电弧焊8m/s;相对湿度90;环境温度:当环境温度低于0 时,应在焊接前预热至15以上;除应进展焊前预热外,还须对焊口采取焊后保温措施。8两侧距坡口边缘2530毫米处及焊丝清理干净飞溅物,引弧应提前510秒钟输送

10、氩气,借以排除管中及工件被焊处的空气,并调节减压器到所需流量值,假设不用流量计,那么可凭经历把喷嘴对准脸部或手心确定气体流量。焊前应进展定位焊,在被焊工件上暂焊起弧板及引出板。焊后热处理A. 适用范围:适用于按GB50235施工及验收标准范围内的低温碳钢、低合金钢及Cr5Mo钢等钢管焊缝焊后热处理工艺。B. 施工准备:B.1施工用材料和机具要求B.1.1热处理所用保温材料应为硅酸铝保温粘,且应有质量证明书。B.1.2热处理设备为可控自动控制温度的固定盘柜式控制柜或手提式控制箱,加热器采用绳状或片状电阻加热器,热电偶位K型,其连接线为补偿导线。B.1.3热处理设备应检验合格,温度指示灯以标记热电

11、偶校验准确。 B.1.4挡雨、雪的遮盖物准备齐全。B.2作业条件B.2.1热处理前应熟悉专业标准以及工艺、设备、测量仪表的使用。B.2.2热处理操作人员应经专业技术培训、。经考试或考核合格,并取得相应的*,持证上岗。B.2.3热处理前焊接技术人员应对焊缝进展确认,确认工程包括:a. 焊接工作已完成;b. 焊缝外观质量符合质量标准;c. 其他要求的检验工程已检验合格,并取得检验合格通知书;d. 除铬钼耐热钢以外的焊缝的无损检验已检验合格,并已取得合格通知书。C. 操作工艺 C.1工艺流程施工准备热电偶及加热器安装热处理硬度检验资料整理无损检验不合格不合格工艺流程图C.2热电偶及加热器安装 C.2

12、.1 每道焊口安装一支热电偶,热电偶安装在靠近焊缝边缘的10mm内,管材与热电偶端部接触处应用砂轮机打磨出金属光泽,热电偶安装用细铁丝绑扎,为保证所测温度为管材实际温度,在热电偶与加热器之间垫一小块保温玻璃棉进展隔离。C.2.2 加热器安装完毕后用进硅酸铝保温粘行保温,保温厚度10050mm,为降低温度梯度,加热器外部设备100mm范围内应予以保温。C.3热处理工艺C.3.1 焊缝的热处理有利于缓和剩余应力,焊接后热对焊缝焊接接头冷却速度的降低、促进氢的逸出、防止出现硬度升值有利。冲击韧性试验说明,焊后热处理对熔敷金属和焊接热影响区的韧性提高不力,有时在焊接热影响区的晶粒粗化范围内还可能发生晶

13、间开裂。C.3.2热处理的加热温度范围1Gr5Mo为750780,经充分保温后缓慢冷却。保温时间一般按钢材板厚每毫米2.5min计算,但最少不低于30min。C.3.3铬钼管道焊口,焊后应及时进展焊后热处理,当不能及时进展焊后热处理时,应在焊后立即均匀加热至200300,并进展保温缓冷,其加热范围应与焊后热处理一样。 C.3.4焊前预热及焊后热处理温度应符合设计或焊接作业指导书的规定,当无规定时,常用管材焊接的焊前预热及焊后热处理温度宜符合下表的规定。钢 种焊 前 预 热焊 后 热 处 理壁厚()温度()壁厚()温度()C26100-20030600-650CMn15150-20020MnV5

14、60-590C0.5Mo600-6500.5Cr0.5Mo650-7001Cr0.5Mo10150-250101Cr0.5MoV6200-3006700-7501.5Cr1MoV2.25Cr1Mo5Cr1Mo250-350任意壁厚1Cr5Mo750-7802Cr0.5Mo-WV3Cr1MoVTi12Cr1Mo-VC.3.5当采用钨极氩弧焊打底时,焊前预热温度可按上表规定的下限温度降低50。C.3.6焊后热处理的加热速率、热处理温度下的恒温时间及冷却速率应符合以下规定:C.3.6.1当温度升至300以上时,加热速率不应大于(20525/)/h,且不得大于220/h。C.3.6.2焊后热处理的恒温

15、时间应为每毫米壁厚恒温3分钟,最少不得低于30min,在恒温期间内最高与最低温差应低于50。C.3.6.3恒温后的冷却速率不应大于(6025/)/h,且不得大于260/h,300以下可自然冷却。C.3.6.4热处理后进展返修或硬度检查超过规定要求的焊缝应重新进展热处理。C.4热处理操作C.4.1操作人员在送电前认真检查电源是否正确连接,漏电保护器是否灵敏,加热器瓷环有无损坏,保温是否符合热处理工艺要求,热处理设备和管道接地是否良好,热处理管道两端是否封闭,测温系统每个端子必须紧固。C.4.2热处理过程中操作者应注意观察温度指示记录表有无异常,如发现温度异常是应停顿升温,分析原因,找出为题并处理

16、完毕后才能继续升温。C.4.3热处理过程中调节电流、电压时,应平衡、慢速、独此,严禁电参数急速大跨度变化。 C.4.4在临近恒温温度约50摄氏度时,应逐步减小电流、电压,使升温速度逐渐减小,平滑过渡至恒温温度。C.5热处理记录C.5.1热处理过程应随时记录加热温度、升温速度、恒温时间、降温速度,并签上操作者*和日期。 C.5.2热处理技术人员应对热处理操作是否符合热处理工艺要求进展检查,并在管道焊缝热处理质量检验记录上签字确认。C.5.3热处理技术人员负责监视热处理操作,审核热处理结果是否与工艺要求一致。D. 质量标准D.1热处理完成后,每种材质、每种管径的热处理焊缝,按20%的比例且至少保证

17、一道焊缝进 行硬度试验,焊缝的硬度值不超过母材标准布氏硬度值HB+100,且满足以下规定: a合金总含量小于3%HB270b合金总含量为3%9%HB300c合金总含量大于10%HB350D.2硬度检验不合格时,对当班次作加倍复检,分析原因,对不合格焊缝重新热处理。E. 质量记录E.1硬度检验报告E.2热处理质量检验记录F. 本卷须知F.1热处理操作人员做好检查记录F.2经过热处理的压力管道上不得再进展焊接修补和组焊其他零部件,否那么应重新对其进展热处理。 F.3热处理后的焊缝,应由工程经理出具硬度检验委托单,有理化试验人员进展硬度测试,并出具测试报告,硬度测试报告经热处理技术人员签字确认。 F

18、.4热处理后的焊缝完成后应对热处理焊口10%做超声波检测或磁粉探伤、以无裂纹为合格6.焊接检验1焊后首先对焊缝进展外观检查,检查前将焊缝外表的熔渣、飞溅等清理干净。焊缝的外观质量应符合下表规定:焊缝外形尺寸焊缝外表缺陷焊缝成型焊缝余高(mm)焊缝每侧增宽(mm)裂纹气孔夹渣咬边尺寸深度(mm)长度(mm)与母材圆滑过渡12不允许0.5110L表中 1:焊缝两侧咬边的累积长度。L:焊缝总长。2焊缝外观成型应良好,且应平滑过渡;焊缝宽度应以每边不超过坡口边缘2mm为宜;焊缝外表不得低于母材外表;焊缝余高h1+0.2b(b为焊缝宽度),且不应大于3mm,角焊缝的焊脚高度应符合设计规定;焊缝外表不允许

19、有裂纹、未熔合、气孔、夹渣和飞溅等缺陷存在;焊缝咬边深度应0.5mm,连续长度应100mm,且焊缝两侧咬边总长度不得超过该焊缝长度的10。3本次检修工程管道焊口的检测按下表执行管道材质管道类别执行标准合格等级射线透照质量等级检测比例焊口总数检测方式焊缝形式1Gr5MoSHB I/T4730IIAB20%RT对接1Gr18Ni9TiSHB IISH3501IIAB20%RT对接20#SHB III4730IIAB5%RT对接7.焊缝翻修控制无损探伤的结果假设有不合格时,除对不合格焊缝进展返修外,尚应从该焊工当日的同一批焊接接头中增加不合格数的加倍检验,检验结果仍不合格时该焊工当日焊接的焊缝100%无损检测。对于不合格的焊接接头,应查明原因,采取对策,进展返修,第一次返修方案由责任工程师审批。焊缝返修后还应重新按照原检测方法检验。管道焊缝同一部位返修次数不得超过三次,超次返修的焊缝由责任工程师编制焊缝翻修方案,质保工程审批。- 优选

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。