《维修电工》(二级)自控实训题

《维修电工》(二级)自控实训题

《《维修电工》(二级)自控实训题》由会员分享,可在线阅读,更多相关《《维修电工》(二级)自控实训题(28页珍藏版)》请在装配图网上搜索。

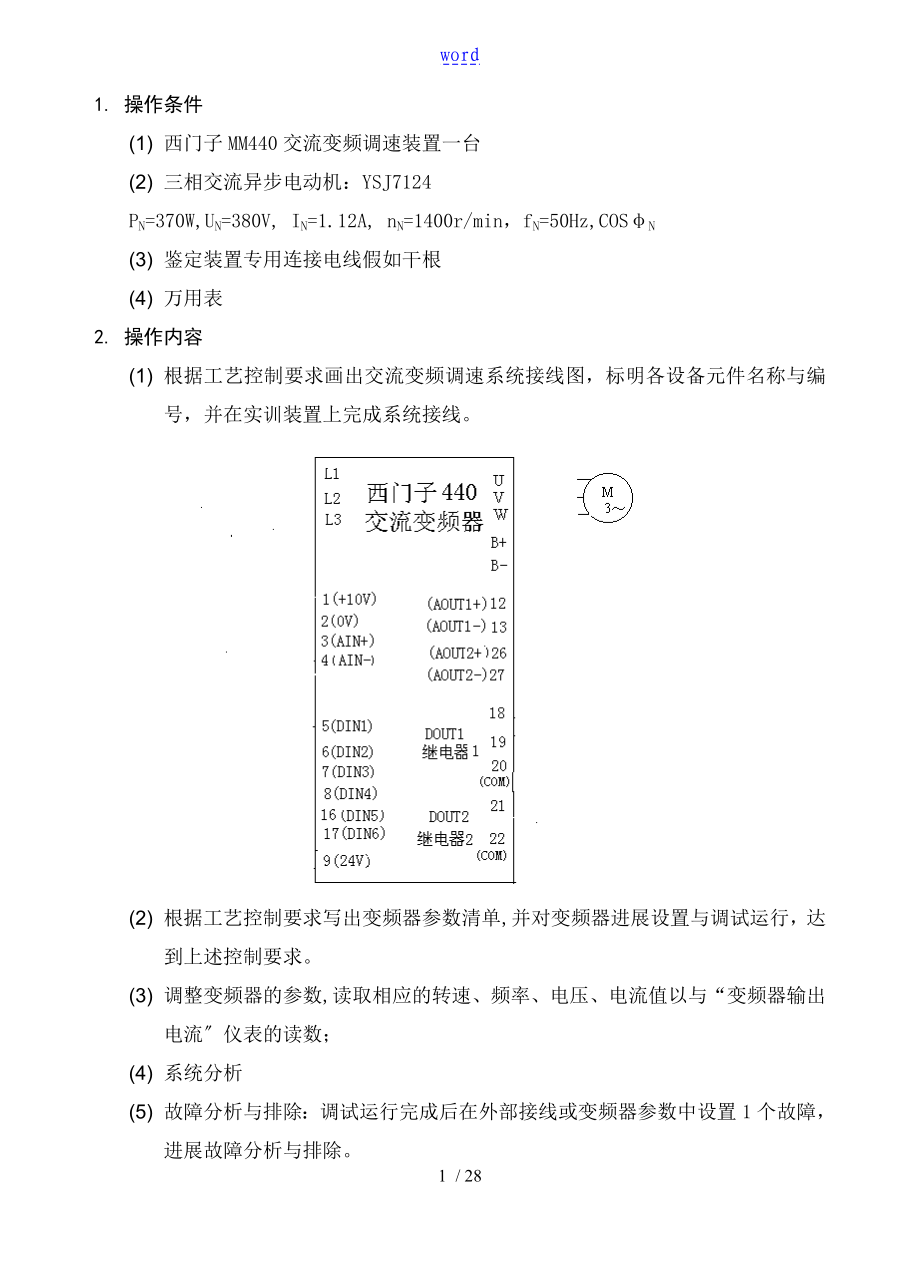

1、word1. 操作条件(1) 西门子MM440交流变频调速装置一台(2) 三相交流异步电动机:YSJ7124PN=370W,UN=380V, IN=1.12A, nN=1400r/min,fN=50Hz,COSN(3) 鉴定装置专用连接电线假如干根(4) 万用表2. 操作内容(1) 根据工艺控制要求画出交流变频调速系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线。(2) 根据工艺控制要求写出变频器参数清单,并对变频器进展设置与调试运行,达到上述控制要求。(3) 调整变频器的参数,读取相应的转速、频率、电压、电流值以与“变频器输出电流仪表的读数;(4) 系统分析(5) 故障分析与

2、排除:调试运行完成后在外部接线或变频器参数中设置1个故障,进展故障分析与排除。1.试题名称:具有六段速与正、反向点动控制功能的交流变频调速系统(1) 工艺控制要求:交流变频调速系统的主电路设有自动空气断路器和熔断器。系统采用数字量输入端口操作运行状态,控制方式采用线性V/F控制方式。交流变频调速系统六段固定频率转速运行由控制按钮控制, 六段固定频率转速运行要求为: 第一段转速为正向 550 转/分;第二段转速为正向1300转/分;第三段转速为正向300 转/分;第四段转速为反向600转/分; 第五段转速为反向1400转/分;第六段转速为反向250转/分; 电动机从0转/分到450转/分同步转速

3、加速上升时间为2秒,从800转/分同步转速到0转/分减速下降时间为1秒。正、反向点动由正、反向点动按钮控制,正向点动转速为200转/分同步转速, 反向点动转速为200转/分同步转速, 点动上升时间为10s, 点动下降时间为5s。交流变频调速系统设有“变频器正在运行和“变频器故障两个指示灯,具体由变频器开关量输出继电器控制。“变频器正在运行和“变频器故障两个指示灯采用DC24V电源。交流变频调速系统设有“变频器输出电流指示仪表,具体由变频器模拟量输出控制。“变频器输出电流指示仪表采用量程为0-20mA的电流表改制。该交流变频调速系统还具备模拟量给定操作运行。(2) 根据上述工艺控制要求画出具有六

4、段速与正、反向点动控制功能的交流变频调速系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线。(3) 交流变频调速系统参数设置与通电调试运行1) 交流变频调速装置模拟量给定操作运行:将变频器设置成数字量输入端口操作与模拟量给定操作运行状态,改变给定电位器,观察并记录上述六段速所对应的频率,结果向考评员演示。第一段转速为正向 550 转/分;频率为Hz;第二段转速为正向1300转/分;频率为Hz;第三段转速为正向300 转/分;频率为Hz;第四段转速为反向600转/分; 频率为Hz;第五段转速为反向1400转/分;频率为Hz;第六段转速为反向250转/分; 频率为Hz;2) 按上述六

5、段速与正、反向点动控制等工艺控制要求写出变频器参数清 单,并对变频器进展参数设置与调试运行,达到上述控制要求,并向考评员演示。变频器设置的上升时间为_ (S),下降时间为 _(S)。(4) 调整变频器的参数,读取相应的转速、频率、电流、电压值以与“变频器输出电流仪表的读数,并填入下表。项目第一段第二段第三段第四段第五段第六段频率Hz转速rpm电流A电压(v)变频器输出电流表(mA与A)“变频器输出电流指示仪表的量程刻度20mA对应输出电流是_A。(5) 系统分析:本变频器选择固定频率的方法有哪几种?试具体说明参数设置方法和应用。(6) 故障分析与排除:根据系统故障现象,分析故障原因并排除故障,

6、使系统正常运行。2具有五段速与正、反向点动的矢量SLVC闭环控制交流变频调速系统(1)工艺控制要求:交流变频调速系统的主电路设有自动空气断路器和熔断器。系统采用数字量输入端口操作运行状态,控制方式采用无速度传感器的矢量控制方式。交流变频调速系统五段固定频率转速运行采用直接选择+ON方式,由控制按钮控制, 五段固定频率转速运行要求为: 第一段转速为正向 500 转/分;第二段转速为正向1250 转/分;第三段转速为正向750 转/分;第四段转速为反向750 转/分;第五段转速为反向1400转/分;电动机从0转/分到450转/分同步转速加速上升时间为3秒,从750转/分同步转速到0转/分减速下降时

7、间为1.5秒。正、反向点动由正、反向点动按钮控制,正向点动频率为6.5HZ, 反向点动频率为6.5HZ, 点动上升时间为10s, 点动下降时间为8s。交流变频调速系统设有“变频器正在运行和“变频器故障两个指示灯,具体由变频器开关量输出继电器控制。“变频器正在运行和“变频器故障两个指示灯采用DC24V电源。交流变频调速系统设有“变频器输出电压指示仪表,具体由变频器模拟量输出控制。“变频器输出电压指示仪表采用量程为0-20mA的电流表改制。该交流变频调速系统还具备模拟量给定操作运行。(2)根据上述工艺控制要求画出具有五段速与正、反向点动的矢量SLVC闭环控制交流变频调速系统接线图,标明各设备元件名

8、称与编号,并在实训装置上完成系统接线。(3)交流变频调速系统参数设置与通电调试运行1)交流变频调速装置模拟量给定操作运行:将变频器设置成数字量输入端口操作与模拟量给定操作运行状态,改变给定电位器,观察并记录上述五段速所对应的频率,结果向考评员演示。第一段转速为正向 500 转/分,频率为Hz;第二段转速为正向1250 转/分,频率为Hz;第三段转速为正向750 转/分,频率为Hz;第四段转速为反向750 转/分,频率为Hz;第五段转速为反向1400转/分,频率为Hz;2)按上述五段速与正、反向点动的矢量SLVC闭环控制等工艺控制要求写出变频器参数清单,并对变频器进展参数设置与调试运行,达到上述

9、控制要求,并向考评员演示。变频器设置的上升时间为_ (S),下降时间为 _(S)。(4)调整变频器的参数,读取相应的转速、频率、电流、电压值以与“变频器输出电压仪表的读数,并填入下表。项目第一段第二段第三段第四段第五段频率Hz转速rpm电流A电压v变频器输出电压表(mA与v)“变频器输出电压指示仪表的量程刻度20mA对应输出电压是_v。(5)系统分析:在实际应用中,应该如何选择变频器的容量?(6)故障分析与排除:根据系统故障现象,分析故障原因并排除故障,使系统正常运行。3. 具有六段速与正反向运行控制交流变频调速系统(1)工艺控制要求:交流变频调速系统的主电路设有自动空气断路器和熔断器。系统采

10、用数字量输入端口操作运行状态,控制方式采用无速度传感器的矢量控制方式。交流变频调速系统采用运行控制按钮控制变频器运行与停止,采用转向控制按钮控制变频器正反转运行,采用控制按钮控制变频器六段固定频率转速给定。六段固定频率转速运行要求为: 第一段转速为正向 300 转/分, 频率为Hz;第二段转速为正向 1200转/分, 频率为Hz;第三段转速为正向 900 转/分, 频率为Hz;第四段转速为反向300 转/分, 频率为Hz;第五段转速为反向1300 转/分, 频率为Hz; 第六段转速为反向1000 转/分, 频率为Hz;电动机从0转/分到450转/分同步转速加速上升时间为 1.5 秒,从600转

11、/分同步转速到0转/分减速下降时间为1秒。交流变频调速系统设有“变频器正在运行和“变频器故障两个指示灯,具体由变频器开关量输出继电器控制。“变频器正在运行和“变频器故障两个指示灯采用DC24V电源。交流变频调速系统设有“变频器输出电压指示仪表,具体由变频器模拟量输出控制。“变频器输出电压指示仪表采用量程为0-20mA的电流表改制。该交流变频调速系统还具备模拟量给定操作运行。(2)根据上述工艺控制要求画出具有六段速与正反向运行控制交流变频调速系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线。(3)交流变频调速系统参数设置与通电调试运行1)交流变频调速装置模拟量给定操作运行:将变频

12、器设置成数字量输入端口操作与模拟量给定操作运行状态,改变给定电位器,观察并记录上述六段速所对应的频率,结果向考评员演示。 第一段转速为正向 300 转/分, 频率为Hz;第二段转速为正向 1200转/分, 频率为Hz;第三段转速为正向 900 转/分, 频率为Hz;第四段转速为反向300 转/分, 频率为Hz;第五段转速为反向1300 转/分, 频率为Hz; 第六段转速为反向1000 转/分, 频率为Hz; 2)按上述具有六段速与正反向运行控制等工艺控制要求写出变频器参数清单,并对变频器进展参数设置与调试运行,达到上述控制要求,并向考评员演示。变频器设置的上升时间为_ (S),下降时间为 _(

13、S)。(4)调整变频器的参数,读取相应的转速、频率、电流、电压值以与“变频器输出电压仪表的读数,并填入下表。项目第一段第二段第三段第四段第五段第六段频率Hz转速rpm电压V电流(A)变频器输出电压表(mA与V)“变频器输出电压仪表的量程刻度20mA对应输出电压是_ V。(5)系统分析:试画出本变频器MM440主电路原理框图,并分析说明本变频器MM440类型与其特点。(6)故障分析与排除:根据系统故障现象,分析故障原因并排除故障,使系统正常运行。4. 具有五段速与正反向运行的矢量(SLVC)闭环控制交流变频调速系统(1)工艺控制要求:交流变频调速系统的主电路设有自动空气断路器和熔断器。系统采用数

14、字量输入端口操作运行状态,控制方式采用无速度传感器的矢量控制方式。交流变频调速系统采用运行控制按钮控制变频器运行与停止,采用转向控制按钮控制变频器正反转运行,五段固定频率速度采用直接选择方法,由控制按钮控制。五段固定频率速度运行要求为: 第一段转速为正向 300 转/分;第二段转速为正向 1200转/分;第三段转速为正向 900转/分;第四段转速为反向1300 转/分;第五段转速为反向300 转/分; 电动机从0转/分到900转/分同步转速加速上升时间为 2 秒,从500转/分同步转速到0转/分减速下降时间为1秒。交流变频调速系统设有“变频器正在运行和“变频器故障两个指示灯,具体由变频器开关量

15、输出继电器控制。“变频器正在运行和“变频器故障两个指示灯采用DC24V电源。交流变频调速系统设有“变频器输出电流指示仪表,具体由变频器模拟量输出控制。“变频器输出电流指示仪表采用量程为0-20mA的电流表改制。该交流变频调速系统还具备模拟量给定操作运行。(2)根据上述工艺控制要求画出具有五段速与正反向运行的矢量(SLVC)闭环控制交流变频调速系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线。(3)交流变频调速系统参数设置与通电调试运行1) 交流变频调速装置模拟量给定操作运行:将变频器设置成数字量输入端口操作与模拟量给定操作运行状态,改变给定电位器,观察并记录上述五段速所对应的频

16、率,结果向考评员演示。第一段转速为正向 300 转/分, 频率为Hz;第二段转速为正向 1200转/分, 频率为Hz;第三段转速为正向 900转/分, 频率为Hz;第四段转速为反向1300 转/分, 频率为Hz;第五段转速为反向300 转/分,频率为Hz; 2) 按上述具有五段速与正反向运行的矢量(SLVC)闭环控制等工艺控制要求写出变频器参数清 单,并对变频器进展参数设置与调试运行,达到上述控制要求,并向考评员演示。变频器设置的上升时间为_ (S),下降时间为 _(S)。(4)调整变频器的参数,读取相应的转速、频率、电流、电压值以与“变频器输出电流仪表的读数,并填入下表。项目第一段第二段第三

17、段第四段第五段频率Hz转速rpm电压V电流(A)变频器输出电流表(mA与A)“变频器输出电流仪表的量程刻度20mA对应输出电流是_A。(5)系统分析:试画出SPWM变频器主电路原理框图,并说明单极性控制和双极性控制区别。(6)故障分析与排除:根据系统故障现象,分析故障原因并排除故障,使系统正常运行。5. 具有五段速与直流制动功能的交流变频调速系统(1)工艺控制要求:交流变频调速系统的主电路设有自动空气断路器和熔断器。系统采用数字量输入端口操作运行状态,采用线性V/F控制方式。交流变频调速系统采用运行控制按钮控制变频器运行与停止,采用转向控制按钮控制变频器正反转运行,采用控制按钮控制五段固定频率

18、速度给定。五段固定频率速度运行要求为:第一段转速为正向 950 转/分;第二段转速为正向 1350转/分;第三段转速为正向 400 转/分;第四段转速为反向 1200转/分;第五段转速为反向 400 转/分; 电动机从0转/分到300转/分同步转速加速上升时间为1秒,从600转/分同步转速到0转/分减速下降时间为1秒。交流变频调速系统系统具有直流制动控制功能。具体要求为:直流制动起始频率8HZ, 直流制动时间2秒,直流制动电流为50%电动机额定电流。交流变频调速系统设有“变频器正在运行和“直流制动投入两个指示灯,具体由变频器开关量输出继电器控制。“变频器正在运行和“直流制动投入两个指示灯采用D

19、C24V电源。交流变频调速系统设有“变频器输出电流指示仪表,具体由变频器模拟量输出控制。“变频器输出电流指示仪表采用量程为0-20mA的电流表改制。该交流变频调速系统还具备模拟量给定操作运行。(2)根据上述工艺控制要求画出具有五段速与直流制动功能的交流变频调速系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线。(3)交流变频调速系统参数设置与通电调试运行1)交流变频调速装置模拟量给定操作运行:将变频器设置成数字量输入端口操作与模拟量给定操作运行状态,改变给定电位器,观察并记录上述五段速所对应的频率,结果向考评员演示。第一段转速为正向 950 转/分, 频率为Hz;第二段转速为正向

20、 1350转/分, 频率为Hz;第三段转速为正向 400 转/分,频率为Hz;第四段转速为反向 1200转/分, 频率为Hz;第五段转速为反向 400 转/分,频率为Hz; 2)按上述具有五段速与直流制动功能等工艺控制要求写出变频器参数清 单,并对变频器进展参数设置与调试运行,达到上述控制要求,并向考评员演示。变频器设置的上升时间为_ (S),下降时间为 _(S)。(4)调整变频器的参数,读取相应的转速、频率、电流、电压值以与“变频器输出电流仪表的读数,并填入下表。项目第一段第二段第三段第四段第五段频率Hz转速rpm电流A电压(v)变频器输出电流表mA与A“变频器输出电流仪表的量程刻度20mA

21、对应输出电流是_A。(5)系统分析:试具体分析说明本交流变频调速系统所采用电气制动方式与其应用。(6)故障分析与排除:根据系统故障现象,分析故障原因并排除故障,使系统正常运行。6. 具有六段速带FCC功能的交流变频调速系统(1)工艺控制要求:交流变频调速系统的主电路设有自动空气断路器和熔断器。系统采用数字量输入端口操作运行状态,采用带FCC(磁通电流控制)的V/F控制方式。交流变频调速系统采用运行控制按钮控制变频器运行与停止,采用转向控制按钮控制变频器正反转运行,采用控制按钮控制六段固定频率速度给定。六段固定频率速度运行要求为:第一段转速为正向 850转/分;第二段转速为正向 1150转/分;

22、第三段转速为正向 300转/分;第四段转速为反向 950 转/分;第五段转速为反向 1350转/分; 第六段转速为反向 400转/分;电动机从0转/分到850转/分同步转速加速上升时间为1秒,从400转/分同步转速到0转/分减速下降时间为1秒。交流变频调速系统系统具有直流制动控制功能。具体要求为:直流制动起始频率6HZ, 直流制动时间2秒,直流制动电流为50%电动机额定电流。交流变频调速系统设有“变频器正在运行和“直流制动投入两个指示灯,具体由变频器开关量输出继电器控制。“变频器正在运行和“直流制动投入两个指示灯采用DC24V电源。交流变频调速系统设有“变频器输出电流指示仪表,具体由变频器模拟

23、量输出控制。“变频器输出电流指示仪表采用量程为0-20mA的电流表改制。该交流变频调速系统还具备模拟量给定操作运行。(2)根据上述工艺控制要求画出具有六段速带FCC功能的交流变频调速系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线。(3)交流变频调速系统参数设置与通电调试运行1)交流变频调速装置模拟量给定操作运行:将变频器设置成数字量输入端口操作与模拟量给定操作运行状态,改变给定电位器,观察并记录上述六段速所对应的频率,结果向考评员演示。第一段转速为正向 850转/分, 频率为Hz;第二段转速为正向 1150转/分,频率为Hz;第三段转速为正向 300转/分, 频率为Hz;第四

24、段转速为反向950转/分, 频率为Hz;第五段转速为反向 1350转/分, 频率为Hz; 第六段转速为反向 400转/分, 频率为Hz;2)按上述具有六段速带FCC功能等工艺控制要求写出变频器参数清单,并对变频器进展参数设置与调试运行,达到上述控制要求,并向考评员演示。变频器设置的上升时间为_ (S),下降时间为 _(S)。3)调整变频器的参数,读取相应的转速、频率、电流、电压值以与“变频器输出电流仪表的读数,并填入下表。项目第一段第二段第三段第四段第五段第六段频率Hz转速rpm电流A电压V变频器输出电流表(mA与A)“变频器输出电流仪表的量程刻度20mA对应输出电流是_A。(4)系统分析:试

25、具体分析说明交流电抗器和直流电抗器的作用。(5)故障分析与排除:根据系统故障现象,分析故障原因并排除故障,使系统正常运行。7. 起重机小车行走驱动交流变频调速系统(1)工艺流程和控制要求:起重机小车由三相交流电动机驱动,其运行方向有向前、向后要求(即电动机正反转运行要求)。根据生产工艺要求,小车驱动电动机的运行速度要求又分为1-4档,具体1-4档运行速度要求为: 1挡转速最低速为150转/分,2档转速低速 为 400转/分, 3档转速中速 为950转/分, 4档转速高速 为 1350转/分, 电动机从0转/分到950转/分加速上升时间为1.5秒,从450转/分到0转/分减速下降时间为1秒。以上

26、各转速均为交流电动机的同步转速忽略转速降等。交流变频调速系统的主电路设有自动空气断路器和熔断器。为满足电动小车控制工艺要求,配置能耗制动单元和能耗制动电阻。交流变频调速系统控制方式采用带FCC(磁通电流控制)的V/F控制方式。系统原采用PLC控制交流变频器的数字量输入端口来控制变频调速系统的起动运行与停止、正反转控制与频率设定。现采用运行控制按钮来控制变频调速系统的起动运行与停止,采用转向控制按钮来控制变频调速系统的正反转运行,采用控制按钮来控制变频调速系统的多段速频率设定。本交流变频调速系统系统还具有直流制动控制功能。具体要求为:直流制动起始频率8HZ, 直流制动时间2秒,直流制动电流为50

27、%电动机额定电流。交流变频调速系统设有“变频器正在运行和“变频器故障两个指示灯,具体由变频器开关量输出继电器控制。“变频器正在运行和“变频器故障两个指示灯采用DC24V电源。交流变频调速系统设有“变频器输出电流指示仪表,具体由变频器模拟量输出控制。“变频器输出电流指示仪表采用量程为0-20mA的电流表改制。(2)画出起重机小车行走驱动交流变频调速控制系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线。(3)按上述起重机小车控制要求写出变频器参数清单,并对变频器进展参数设置与调试运行,达到上述控制要求,并向考评员演示。变频器设置的上升时间为_ (S),下降时间为 _(S)。(4)根

28、据要求,调整变频器的参数,读取相应的转速、频率、电压、电流值以与“变频器输出电流仪表的读数,并填入下表。项目正低速正中速正高速负高速负中速负低速频率Hz转速rpm电压V电流A变频器输出电流表(mA与A)“变频器输出电流仪表的量程刻度20mA对应输出电流是_A。(5) 系统分析:试分析说明上述参数测量表中转速、频率、电压、电流之间关系。如用量程为0-20mA的电流表改制为0-500伏交流电压表应如何设置? (6)故障分析与排除:根据系统故障现象,分析故障原因并排除故障,使系统正常运行。8. 工业洗衣机交流变频调速系统(1)工艺流程和控制要求:洗衣机运行的一个过程按洗净-平衡-脱水-清洗-平衡-脱

29、水-枯燥的顺序进展。洗净与清洗过程是频繁的正反转运行,平衡过程是脱水前把衣料均匀分布在桶的周围,脱水是高速旋转,枯燥是低速运行。洗衣机运行速度频率要求为: 第一段转速为洗净正向400-500转/分第二段转速为洗净反向400-500转/分第三段转速为平衡正向500转/分 第四段转速为高速脱水正向1200转/分第五段转速为清洗正向650转/分第六段转速为清洗反向650转/分第七段转速为平衡正向500转/分第八段转速为高速脱水正向1200转/分第九段转速为枯燥正向150转/分电动机从0-1200转/分加速上升时间为2秒,从650转/分-0转/分减速下降时间为1秒。注:以上各转速均为交流电动机的同步转

30、速忽略转速降等。交流变频调速系统的主电路设有自动空气断路器和熔断器。为满足工业洗衣机控制工艺要求, 交流变频调速系统控制方式采用无速度传感器的矢量控制方式,并配置能耗制动单元和能耗制动电阻。系统原采用PLC控制交流变频器的数字量输入端口来控制变频调速系统的运行与停止、正反转控制与频率设定。现采用运行控制按钮来控制变频调速系统的起动运行与停止,采用转向控制按钮来控制变频调速系统的正反转运行,采用控制按钮来控制变频调速系统的多段速频率设定。在正、反向洗净阶段采用固定频率给定同时采用模拟量输入作为附加给定,与固定频率设定相叠加以满足特殊洗涤要求。注:调试运行时模拟量给定电位器先放置零位,微调时从零开

31、始往上调节。系统设有“变频器正在运行和“变频器故障两个指示灯,具体由变频器开关量输出继电器控制。“变频器正在运行和“变频器故障两个指示灯采用DC24V电源。系统还设有“变频器输出电流指示仪表,具体由变频器模拟量输出控制。“变频器输出电流指示仪表采用量程为0-20mA的电流表改制。(2)根据如下工艺控制要求与给定的交流变频调速实训装置,画出工业洗衣机交流变频调速控制系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线。(3)按上述工业冼衣机控制要求写出变频器参数清单,并对变频器进展参数设置与调试运行,达到上述控制要求,并向考评员演示。变频器设置的上升时间为 _(S),下降时间为 _(

32、S)。(4)调整变频器的参数,读取相应的转速、频率、电压、电流值以与“变频器输出电流仪表的读数,并填入下表。项目第一段第二段第三段第四段第五段频率Hz转速rpm450-4505001200650电压V电流A变频器输出电流表(mA与A)“变频器输出电流仪表的量程刻度20mA对应输出电流是_A。(5)系统分析:试分析说明通用变频器的电气制动方式和各自特点。(6)故障分析与排除:根据系统故障现象,分析故障原因并排除故障,使系统正常运行。9. 电动小车交流变频调速系统(1)工艺控制要求:电动小车运行过程是频繁的正反转运行,具体过程按正向中速-正向高速-正向低速-反向高速-反向低速-正向中速-顺序循环进

33、展。电动小车运行速度要求为: 正向运行 :转速中速为800转/分,转速高速为1400转/分, 转速低速为250转/分, 反向运行 :转速高速为 1400转/分, 转速低速为 250转/分, 电动机从0转/分到800转/分加速上升时间为1秒,从1400转/分到200转/分减速下降时间为1.0秒。注:以上各转速均为交流电动机的同步转速忽略转速降等。交流变频调速系统的主电路设有自动空气断路器和熔断器。为满足电动小车控制工艺要求, 交流变频调速系统控制方式采用无速度传感器的矢量控制方式,并配置能耗制动单元和能耗制动电阻。系统原采用PLC控制交流变频器的数字量输入端口来控制变频调速系统的运行与停止、正反

34、转控制与频率设定与正、反向点动运行。现采用运行控制按钮来控制变频调速系统的起动运行与停止,采用转向控制按钮来控制变频调速系统的正反转运行,采用控制按钮来控制变频调速系统的多段速频率设定,采用点动控制按钮来控制变频调速系统的正、反向点动运行。停车时,当转速降至200r/min开始进展直流制动,制动时间为 1 秒,直流制动电流为50% 电动机额定电流。为了满足工艺要求,交流变频调速系统设有正、反向点动控制。正向点动转速为250r/min, 反向点动转速为250r/min, 点动上升时间为15s, 点动下降时间为10s。交流变频调速系统设有“变频器正在运行和“变频器故障两个指示灯,具体由变频器开关量

35、输出继电器控制。“变频器正在运行和“变频器故障两个指示灯采用DC24V电源。交流变频调速系统设有“变频器输出电压指示仪表,具体由变频器模拟量输出控制。“变频器输出电压指示仪表采用量程为0-20mA的电流表改制。以上各转速均为交流电动机的同步转速忽略转速降等。(2)画出电动小车交流变频调速系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线(3)按上述电动小车控制要求写出变频器参数清单,并对变频器进展参数设置与调试运行,达到上述控制要求,并向考评员演示。变频器设置的上升时间为_ (S),下降时间为 _(S)。(4)调整变频器的参数,读取相应的转速、频率、电压、电流值以与“变频器输出电

36、压仪表的读数,并填入下表。项目正向中速一段正向高速第二段正向低速反向高速反向低速频率Hz转速rpm电压V电流A变频器输出电压表(mA与V)“变频器输出电压仪表的量程刻度20mA对应输出电压是_V。(5)系统分析:在实际应用中能否采用进线接触器通断来频繁控制变频器的起动运行和停止?为什么?(6)故障分析与排除:根据系统故障现象,分析故障原因并排除故障,使系统正常运行。10. 助燃风机交流变频调速系统(1)工艺流程和控制要求:助燃风机由三相交流电动机驱动,根据生产工艺要求分为1-5挡调速,具体速度运行要求为: 第一段转速为正向500-600转/分, 第二段转速为正向 1000-1100转/分,第三

37、段转速为正向1350-1450转/分, 第四段转速为正向900-1000转/分, 第五段转速为正向700-800转/分,电动机从0-500转/分加速上升时间为6秒,从700转/分-0转/分减速下降时间为5秒。注:以上各转速均为交流电动机的同步转速忽略转速降等。交流变频调速系统的主电路设有自动空气断路器和熔断器。交流变频调速系统采用数字量输入端口操作运行状态,其控制方式采用抛物线V/F控制方式。交流变频调速系统设有运行控制按钮,控制变频调速系统运行与停止。变频调速系统频率给定由多段固定频率与模拟量给定联合控制, 多段固定频率给定为粗调, 模拟量给定为微调。 多段固定频率速度给定由转换开关控制,模

38、拟量给定由电位器控制。注:调试运行时,模拟量给定电位器先放置零位,微调时从零开始往上调节。交流变频调速系统设有“变频器正在运行和“变频器故障两个指示灯,具体由变频器开关量输出继电器控制。“变频器正在运行和“变频器故障两个指示灯采用DC24V电源。系统还设有“变频器输出频率指示仪表,具体由变频器模拟量输出控制。“变频器输出频率指示仪表采用量程为0-20mA的电流表改制。(2)画出助燃风机交流变频调速系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线。(3)按上述助燃风机控制要求写出变频器参数清单,并对变频器进展参数设置与调试运行,达到上述控制要求,并向考评员演示。变频器设置的上升时

39、间为_ (S),下降时间为 _(S)。(4)调整变频器的参数,读取相应的转速、频率、电压、电流值以与“变频器输出频率仪表的读数,并填入下表。项目第一段第二段第三段第四段第五段频率Hz转速rpm550110014001000800电压V电流A变频器输出频率表(mA与 Hz)“变频器输出频率仪表的量程刻度20mA对应输出频率是 _HZ。(5)系统分析:试分析说明变频器失速防止功能与其作用。(6)故障分析与排除:根据系统故障现象,分析故障原因并排除故障,使系统正常运行。逻辑无环流可逆直流调速系统1.操作条件(1)514C直流可逆调速系统鉴定装置(2)直流电动机-发电机组:Z400/20-220,PN

40、=400W,UN=220V, IN=3.5A, nN=2000r/min ,测速发电机:55V/2000 r/min(3)鉴定装置专用连接电线假如干根(4)万用表2.操作内容(1)根据系统控制要求画出直流可逆调速控制系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线。(2)根据系统控制要求,调整系统相关参数,使系统达到控制要求和稳定运行。(3)直流调速系统特性曲线测量与绘制。(4)画出逻辑选触无环流可逆直流调速系统原理图,简要分析说明正向起动运行时系统工作过程,并在上述逻辑选触无环流可逆直流调速系统原理图中标出正向运行时系统工作状态(各物理量的极性);(5)画出电动机从正向100

41、0转/分运行到反向1000转/分运行时的n=f(t)和Id=f(t)的波形图并加以简单说明(6) 故障分析与排除:调试运行完成后在外部接线中设置1个故障,进展故障分析与排除。3.操作要求(1) 可逆直流调速系统控制要求:可逆直流调速系统设有电动机的电枢电流表、电枢电压表、励磁电流表、转速表以监视系统运行状况。系统主电路设有自动空气断路器和熔断器保护。系统分别设有正向和反向转速给定电位器,要求正向和反向转速给定电压为0V5V时,电动机的转速为0转/分1200转/分。系统还设有外接电流限幅调节电位器。系统采用电动机-发电机组和可变电阻箱作为负载。(2) 根据上述控制要求和调试运行测量所用的给定电压

42、表和测速发电机两端电压表画出直流可逆调速系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线(3) 根据上述控制要求,调整直流调速系统系统相关参数,使直流调速系统达到上述控制要求和稳定运行, 并向考评员演示。(4) 直流调速系统特性曲线测量与绘制:1) 调节特性曲线测量与绘制:改变转速给定电压,测量电动机转速n和测速发电机两端电压,并将实测的给定电压、转速n和测速发电机两端电压值填入下表。Vn r/minV绘制调节特性曲线n=f()2静特性曲线测量与绘制:具体测量与绘制经过该点=1A、n=-1000r/min的静特性曲线n=f()。将实测的电动机电枢电流、电枢电压、转速n和测速发电

43、机两端电压值填入下表。A空载(V)nr/minV绘制静特性曲线n=f()(5) 画出逻辑选触无环流可逆直流调速系统具有推环节原理图,简要分析说明正向起动运行时系统工作过程,并在上述逻辑选触无环流可逆直流调速系统原理图中标出正向运行时系统工作状态(各物理量的极性);(6) 画出电动机从正向1000转/分运行到反向1000转/分运行时的n=f(t)和Id=f(t)的波形图并加以简单说明(7) 根据故障现象分析故障原因并排除故障;4. 操作要求(1)可逆直流调速系统控制要求:可逆直流调速系统设有电动机电枢电流表、电枢电压表、励磁电流表、转速表以监视系统运行状况。系统主电路设有自动空气断路器和熔断器保

44、护。系统分别设有正向和反向转速给定电位器,要求正向和反向转速给定电压为0V8V时,电动机的转速为0转/分1200转/分。系统还设有外接电流限幅调节电位器。系统采用电动机-发电机组和可变电阻箱作为负载。(2)根据上述控制要求和调试运行测量所用的给定电压表和测速发电机两端电压表画出直流可逆调速系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线(3)根据上述控制要求,调整直流调速系统系统相关参数,使直流调速系统达到上述控制要求和稳定运行, 并向考评员演示。(4)直流调速系统特性曲线测量与绘制:1)调节特性曲线测量与绘制:改变转速给定电压,测量电动机转速n和测速发电机两端电压,并将实测的

45、给定电压、转速n和测速发电机两端电压值填入下表。Vn r/minV绘制调节特性曲线n=f()2静特性曲线测量与绘制:具体测量与绘制经过该点=1A、n=900r/min的静特性曲线n=f()。将实测的电动机电枢电流、电枢电压、转速n和测速发电机两端电压值填入下表。A空载(V)nr/minV绘制静特性曲线n=f()(5)画出逻辑选触无环流可逆直流调速系统具有推环节原理图,简要分析说明反向起动运行时系统工作过程,并在上述逻辑选触无环流可逆直流调速系统原理图中标出反向运行时系统工作状态(各物理量的极性);(6)画出电动机从正向900转/分运行到反向900转/分运行时的n=f(t)和Id=f(t)的波形

46、图并加以简单说明。(7)根据故障现象分析故障原因并排除故障。5. 操作内容(1)根据工艺流程和控制要求画出直流可逆调速控制系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线。(2)根据工艺流程和控制要求,调整系统相关参数,使系统达到控制要求和稳定运行。(3)直流调速系统特性曲线测量与绘制。(4)画出逻辑选触无环流可逆直流调速系统原理图,简要分析说明正向制动停车时系统工作过程,并在上述逻辑选触无环流可逆直流调速系统原理图中标出正向制动本组逆变阶段系统工作状态(各物理量的极性)。(5)画出电动机从正向900转/分制动停车时的n=f(t)和Id=f(t)的波形图并加以简单说明。(6)故

47、障分析与排除:调试运行完成后在外部接线中设置1个故障,进展故障分析与排除。5. 操作要求(1)可逆直流调速系统控制要求:可逆直流调速系统设有电动机电枢电流表、电枢电压表、励磁电流表、转速表以监视系统运行状况。系统主电路设有自动空气断路器和熔断器保护。系统分别设有正向和反向转速给定电位器,要求正向和反向转速给定电压为0V6V时,电动机的转速为0转/分900转/分。系统还设有外接电流限幅调节电位器。系统采用电动机-发电机组和可变电阻箱作为负载。(2)根据上述控制要求和调试运行测量所用的给定电压表和测速发电机两端电压表画出直流可逆调速系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线(

48、3)根据上述控制要求,调整直流调速系统系统相关参数,使直流调速系统达到上述控制要求和稳定运行, 并向考评员演示。(4)直流调速系统特性曲线测量与绘制:1)调节特性曲线测量与绘制:改变转速给定电压,测量电动机转速n和测速发电机两端电压,并绘制调节特性曲线n=f()。Vn r/minV绘制调节特性曲线n=f()2)静特性曲线测量与绘制:具体测量与绘制经过该点=0.8A、n=-850r/min的静特性曲线n=f()。将实测的电动机电枢电流、电枢电压、转速n和测速发电机两端电压值填入下表。A空载(V)nr/minV绘制静特性曲线n=f()(5)画出逻辑选触无环流可逆直流调速系统具有推环节原理图,简要分

49、析说明正向制动停车时系统工作过程,并在上述逻辑选触无环流可逆直流调速系统原理图中标出正向制动本组逆变阶段系统工作状态(各物理量的极性);(6)画出电动机从正向900转/分制动停车时的n=f(t)和Id=f(t)的波形图并加以简单说明;(7)根据故障现象分析故障原因并排除故障;6.操作要求(1)可逆直流调速系统控制要求:可逆直流调速系统设有电动机电枢电流表、电枢电压表、励磁电流表、转速表以监视系统运行状况。系统主电路设有自动空气断路器和熔断器保护。系统分别设有正向和反向转速给定电位器,要求正向和反向转速给定电压为0V6V时,电动机的转速为0转/分1500转/分。系统还设有外接电流限幅调节电位器。

50、系统采用电动机-发电机组和可变电阻箱作为负载。(2)根据上述控制要求和调试运行测量所用的给定电压表和测速发电机两端电压表画出直流可逆调速系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线(3)根据上述控制要求,调整直流调速系统系统相关参数,使直流调速系统达到上述控制要求和稳定运行, 并向考评员演示。(4)直流调速系统特性曲线测量与绘制:1)调节特性曲线测量与绘制:改变转速给定电压,测量电动机转速n和测速发电机两端电压,并将实测的给定电压、转速n和测速发电机两端电压值填入下表。Vn r/minV绘制调节特性曲线n=f()2静特性曲线测量与绘制:具体测量与绘制经过该点=1A、n=11

51、00r/min的静特性曲线n=f()。将实测的电动机电枢电流、电枢电压、转速n和测速发电机两端电压值填入下表。A空载(V)nr/minV绘制静特性曲线n=f()(5)画出逻辑选触无环流可逆直流调速系统具有推环节原理图,简要分析说明正向制动停车时系统工作过程,并在上述逻辑选触无环流可逆直流调速系统原理图中标出正向制动时它组逆变子阶段系统工作状态(各物理量的极性);(6)画出电动机从正向1000转/分制动停车时的n=f(t)和Id=f(t)的波形图并加以简单说明。(7)根据故障现象分析故障原因并排除故障;7. 操作要求(1)可逆直流调速系统控制要求:可逆直流调速系统设有电动机电枢电流表、电枢电压表

52、、励磁电流表、转速表以监视系统运行状况。系统主电路设有自动空气断路器和熔断器保护。系统分别设有正向和反向转速给定电位器,要求正向和反向转速给定电压为0V5V时,电动机的转速为0转/分900转/分。系统还设有外接电流限幅调节电位器。系统采用电动机-发电机组和可变电阻箱作为负载。(2)根据上述控制要求和调试运行测量所用的给定电压表和测速发电机两端电压表画出直流可逆调速系统接线图,标明各设备元件名称与编号,并在实训装置上完成系统接线(3)根据上述控制要求,调整直流调速系统系统相关参数,使直流调速系统达到上述控制要求和稳定运行, 并向考评员演示。(4)直流调速系统特性曲线测量与绘制:1)调节特性曲线测

53、量与绘制:改变转速给定电压,测量电动机转速n和测速发电机两端电压,并将实测的给定电压、转速n和测速发电机两端电压值填入下表。Vn r/minV绘制调节特性曲线n=f()2静特性曲线测量与绘制:具体测量与绘制经过该点=0.8A、n=800r/min的静特性曲线n=f()。将实测的电动机电枢电流、电枢电压、转速n和测速发电机两端电压值填入下表。A空载(V)nr/minV绘制静特性曲线n=f()(5)画出逻辑选触无环流可逆直流调速系统具有推环节原理图,简要分析说明从正向运行到反向运行时系统工作过程,并在上述逻辑选触无环流可逆直流调速系统原理图中标出反向运行时系统工作状态(各物理量的极性)。(6)画出电动机正向起动至900 r/min稳定运行时的n=f(t)和Id=f(t)的波形图并加以简单说明。(7)根据故障现象分析故障原因并排除故障;28 / 28

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。