1-丁烯可行性报告

1-丁烯可行性报告

《1-丁烯可行性报告》由会员分享,可在线阅读,更多相关《1-丁烯可行性报告(19页珍藏版)》请在装配图网上搜索。

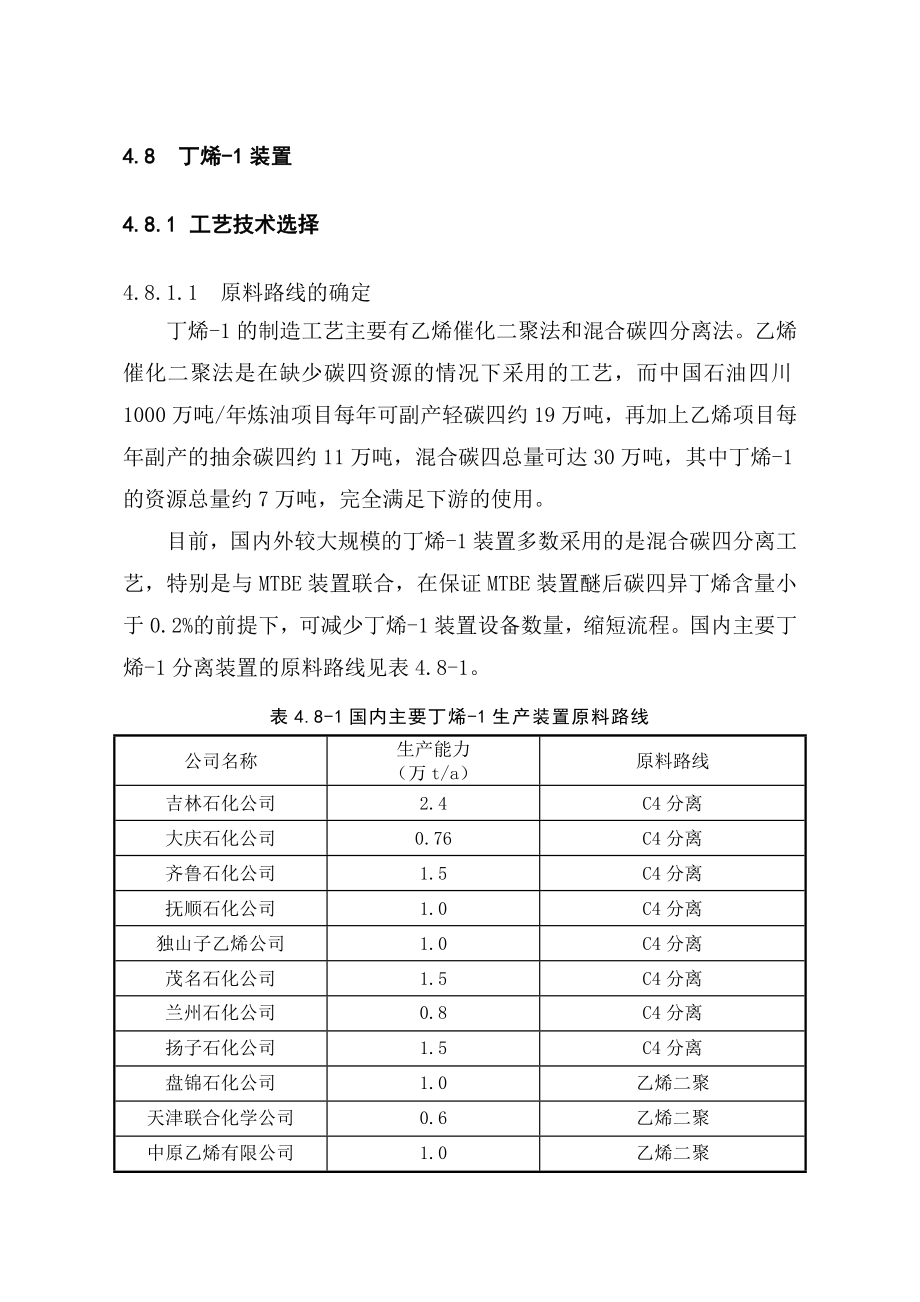

1、4.8 丁烯-1装置4.8.1 工艺技术选择4.8.1.1 原料路线的确定丁烯-1的制造工艺主要有乙烯催化二聚法和混合碳四分离法。乙烯催化二聚法是在缺少碳四资源的情况下采用的工艺,而中国石油四川1000万吨/年炼油项目每年可副产轻碳四约19万吨,再加上乙烯项目每年副产的抽余碳四约11万吨,混合碳四总量可达30万吨,其中丁烯-1的资源总量约7万吨,完全满足下游的使用。 目前,国内外较大规模的丁烯-1装置多数采用的是混合碳四分离工艺,特别是与MTBE装置联合,在保证MTBE装置醚后碳四异丁烯含量小于0.2%的前提下,可减少丁烯-1装置设备数量,缩短流程。国内主要丁烯-1分离装置的原料路线见表4.8

2、-1。表4.8-1国内主要丁烯-1生产装置原料路线公司名称生产能力(万t/a)原料路线吉林石化公司2.4C4分离大庆石化公司0.76C4分离齐鲁石化公司1.5C4分离抚顺石化公司1.0C4分离独山子乙烯公司1.0C4分离茂名石化公司1.5C4分离兰州石化公司0.8C4分离扬子石化公司1.5C4分离盘锦石化公司1.0乙烯二聚天津联合化学公司0.6乙烯二聚中原乙烯有限公司1.0乙烯二聚广州石化公司0.7乙烯二聚从装置的经济性综合考虑,本项目的原料推荐采用MTBE装置的醚后碳四。4.8.1.2 工艺技术路线介绍1)国外工艺技术概述目前,国外工业上主要使用德国Kruup Uhde公司的萃取精馏工艺、日

3、本瑞翁(Zeon)法、NPC法及UOP技术等。 (1)德国Kruup Uhde技术该技术采用1:1的吗啉和N-甲基吗啉混合物作为萃取剂,对丁烯的选择性高,溶解性能好。由于采用的萃取剂中不含水,因此不会在C4组分中混入水,方便后续工艺,产品收率可达到95%。目前已在国内3套甲乙酮装置中应用,效果较好。该方法流程简单,设备台数少,有热油作加热介质,空冷器作冷却设备,几乎不消耗循环水,能耗较低。(2)瑞翁(Zeon)法该法又称GPD工艺,其特点是在原有DMF萃取精馏法抽提丁二烯的工艺技术(GPB)的基础上,将GPB工艺中第1萃取精馏塔改为新型萃取精馏塔,改变其部分操作条件,使抽余C4馏分中的丁二烯可

4、降至2050g/g,因而在丁烯-1生产装置无需在进行加氢处理。经萃取精馏抽丁二烯后的抽余C4如通过MTBE或其它异丁烯分离装置,使其中的异丁烯低于0.3%,则只需经过2个塔就可以得到丁烯-1产品。在第1个分馏塔中,塔顶为丙烷、丙烯、丙二烯、异丁烯和水,塔釜液送入第2精馏塔,在第2精馏塔塔釜分离出顺反丁烯,塔顶为产品丁烯-1,产品收率可达97%。(3)日本石油化学公司的NPC法该方法在以乙烯装置副产C4馏分为原料时,一般先通过萃取精馏装置抽提丁二烯。抽余液中丁二烯一般为0.30.5%左右。抽余液中的异丁烯,如以MTBE法脱除,醚后C4馏分中的异丁烯含量可控制在0.5%以下。NPC法在处理这种原料

5、时,通过加氢方法脱除丁二烯,通过异丁烯二聚方法脱除异丁烯,然后通过超精密精馏获得产品丁烯-1。其收率为87%。(4)UOP公司工艺技术UOP公司从C4馏分制取丁烯-1的工艺,是以催化裂化C4馏分为原料,经加氢脱除丁二烯后,用吸附分离法制取丁烯-1。该工艺的丁烯-1收率可达90%。2)国内工艺技术概述目前,国内丁烯-1分离工艺主要是烟台大学的萃取精馏工艺和齐鲁石化研究院的两段精馏工艺。(1)烟台大学的萃取精馏工艺该方法已在国内申请专利。其方法是采用甲乙酮和极性溶剂,如用氮甲酰吗啉、吗啉、氮甲酰吗啉与吗啉混合物、环丁砜、氮甲基吡咯烷酮等的混合物作溶剂,萃取精馏分离丁烷与丁烯,溶剂对碳四溶解性好而且

6、粘度小,塔内基本无双液相、无发泡现象,萃取精馏塔和解析塔都在加压下操作,塔顶温度45左右,塔釜温度低于170,溶剂比915,丁烯产品纯度97,必要时可以达到99以上,丁烯收率9597。采用此工艺在国内一套甲乙酮装置上应用,效果较好,丁烯-1的浓度可达到98%。 由于采用的萃取剂的选择性比吗啉和N-甲基吗啉差一些,要达到同样的萃取效果,设备要大一些。由于甲乙酮的沸点较低(80),C4中带的甲乙酮较多,导致甲乙酮消耗较大。(2) 齐鲁石化研究院MTBE/丁烯-1工艺该工艺是将原料C4经过MTBE醚化脱除异丁烯,再水洗除去醚后C4中的甲醇,然后用普通精馏方法精制丁烯-1,一个塔脱除轻组分,一个塔脱除

7、重组分。采用此种工艺,流程简单,以丁烯转化率高,丁烯-1纯度可达99.6%,无特殊、剧毒原料,对环境无不利影响,对污水处理无特殊要求。但分离丁烯-1塔板数目较多,回流比过大,能耗较高,丁烯-1收率较低,生产操作要求较高。故该工艺多应用于乙烯厂裂解C4中的丁烯-1分离。4.8.1.3 工艺技术比选从4.8.1.2中的介绍可以看出,国内外丁烯-1的分离技术主要分为两大类,即萃取精馏工艺和超精密精馏工艺。两种工艺在能耗和物耗上差别较大。萃取精馏工艺消耗最低,但该工艺主要用在丁烯-1制甲乙酮装置,其产品纯度低,杂质含量高,如要得到聚合级丁烯-1还需要做进一步的处理。超精密精馏工艺虽然消耗高,但产品纯度

8、高,生产聚合级的丁烯-1产品流程简单。国内采用C4为原料路线的丁烯-1分离装置多采用此类技术,各种工艺对比及国内技术概况见表4.8-2和表4.8-3。表4.8-2丁烯-1分离工艺比较项目超精密分离工艺萃取精馏工艺NPC法GPD法中国德国烟台大学产品收率%8797949590循环水消耗t/t410320470130140电消耗kwh/t1004080333380蒸汽消耗t/t3.63.95燃料消耗t/t0.510.51产品纯度高高高低低环境影响小小小小小技术来源引进引进自有引进自有装置投资高高低高低表4.8-3 国内C4分离丁烯-1技术概况公司名称生产能力(万t/a)生产技术简况吉林石化公司2.

9、4日本化学合成公司技术大庆石化公司0.76日本化学合成公司技术齐鲁石化公司1.5日本ZEON公司技术抚顺石化公司1.0法国IFP技术独山子乙烯公司1.0意大利SNAM技术茂名石化公司1.5法国IFP技术和日本ZEON技术兰州石化公司0.8齐鲁石化公司研究院技术1996年吉林石化公司投产的1.0万吨年丁烯-l装置中,丁烯-1精制部分由第一精馏塔和第二精馏塔组成,两塔均为填料塔,采用的是日本石油化学株式会社的技术。2000年和2003年采用天津新天进科技开发有限公司的TJH脉冲规整填料进行了两次增产改造,产能提高到2.4万吨/年,并取消了异丁烯二聚系统。产品收率和能耗都有所下降。由中国石化工程建设

10、公司BDI设计执行中心、兰化公司、齐鲁石化研究院共同承担的高纯度丁烯-成套技术开发项目采用丁二烯深度抽提和MTBE装置深度醚化后的蒸汽裂解碳四作原料,在兰化公司橡胶厂8000t/a的丁烯-装置上进行了国产化工业试验。该装置于1997年一次投产成功,生产出合格丁烯-产品。1999年4月,在120%设计负荷下进行了大处理量操作,所得产品质量完全达到聚合级丁烯-质量指标,实现了丁烯-生产技术的国产化。4.8.1.4 推荐的工艺技术目前国内利用混合碳四分离制取丁烯-1的工业化方法是超精密精馏法。该方法虽然分离难度大,但流程简单,易于组织;没有复杂设备,生产周期长;如与MTBE装置联合并保证醚后碳四异丁

11、烯含量小于0.2%,可以使装置流程最短,投资最低。该技术已经完全国产化,且国内有多家填料企业可以提供高效填料,并在丁烯-1装置上进行了实际应用,因此,本项目推荐采用国产的超精密精馏工艺。该工艺是将MTBE装置的醚后C4经加氢(根据原料中丁二烯含量)后,进行脱轻和脱重两次精馏得到纯度大于99%的聚合级丁烯-1。4.8.2 工艺概述、流程及消耗定额4.8.2.1工艺概述1)装置规模和年操作时数本项目设计生产能力为6.53万吨/年,年操作时数均为8400小时。2)装置组成本装置由工艺装置、中间罐区和分析控制室三部分组成。 3)原、辅助材料用量及规格本装置的主要原料是混合碳四、氢气、催化剂和干燥剂,用

12、量和规格分别见表4.8-44.8-7。表4.8-4 原料和辅助材料数量表序号名称单位数量来源备注1混合碳四万吨/年18.02炼油及乙烯装置2氢气吨/年32.65乙烯装置3加氢触媒吨/年4.24外购使用周期3年43A分子筛干燥剂吨/年9.8外购使用周期2年表4.8-5 氢气规格表指标名称单位指标数值备注氢V%90甲烷平衡C2烃化物V%0.001COCm3/m35001000表4.8-6 钯催化剂规格表指标名称单位指标数值备注外观形态球形固体主要成分钯载体三氧化二铝加热减量%0.23比表面积m2/g70使用温度480表4.8-7 干燥剂3A分子筛规格表指标名称单位指标数值备注外形球形(或条形)直径

13、mm1.7-2.5(1.5-1.7)合格率%96(98)堆积密度g/ml0.6磨耗率%0.2抗压强度N45/p(45/cm)静态水吸附%20包装含水量%1.54)产品及副产品本装置的主要产品为丁烯-1,副产品为丁烷、丁烯馏分,产品及副产品产量和规格见表4.8-84.8-10。表4.8-8产品、副产品表序号产品名称单位指标数值备注1丁烯-1万吨6.532丁烷、丁烯馏分万吨10.87表4.8-9 丁烯-1产品规格表指标名称单位指标数值备注丁烯-1V%99其它碳四其中:丁二烯及丙二烯甲基乙炔CO2 COV%1Cm3/m3200Cm3/m310Cm3/m35Cm3/m35总羰基(以MEK计)Cm3/m

14、35氧气Cm3/m31硫(以S计)mg/kg1氯化物(以Cl计)mg/kg1水mg/kg20甲醇mg/kg1MTBEmg/kg1表4.8-10 丁烷、丁烯馏分规格表指标名称单位指标数值备注丁烯-1V%54.13.2.2 工艺流程说明来自界区的粗丁烯通过粗丁烯加热器E-101进入粗丁烯原料贮罐V-101。V-101中的粗丁烯由原料泵P-101抽出,由流量控制阀和进料预热器E-111加热后进入加氢反应器R-101,进料温度控制在4060。来自界区的氢气经流量控制,与加热后的原料粗丁烯在线混合,进入R-101。进入R-101的物料在贵重金属钯的催化作用下,粗丁烯中的丁二烯与氢气进行反应,反应压力控制

15、在0.91.3MPa(G)。从R-101出来的物料经压力调节进入脱轻塔下塔T-201B,T-201A/B塔再沸器E-201用0.35MPa蒸汽加热,蒸汽的量由流量调节控制。塔顶蒸出的异丁烷等轻组份进入脱轻塔冷凝器E-202进行冷凝。塔顶压力由冷凝器的冷却水量控制。在此异丁烷等组份被冷凝下来,而较轻的组份包括氢气作为燃料气通过流量控制送出界区。冷凝下来的异丁烷馏份进入脱轻塔回流罐V-201。冷凝液通过回流泵P-201一部分打入T-201B塔顶回流,其余量在控制V-201液面稳定的前提下,作为C4LPG送出界区。T-201B塔釜液经液位调节由塔中间泵P-202送至T-201A塔顶。T-201A塔釜

16、液由液位与流量串级调节,由塔釜液泵P-203送至冷却器E-203冷却,再经干燥器R-201脱除物料中的水份,然后进入脱重塔T-202B。T-202B塔再沸器E-204用0.35MPa蒸汽加热,,蒸汽的量由流量调节控制。T-202A塔塔顶蒸汽进入塔顶冷凝器E-205,冷凝后进入回流罐V-202。塔顶压力由冷凝器的冷却水量控制。冷凝液通过回流泵P-206一部分打入T-202A塔顶,其余量在控制V-202液面稳定的前提下,采出至成品贮罐V-203。T-202A塔釜液经液位调节由塔中间泵P-205送至T-202B塔顶。T-202B塔釜液由液位与流量串级调节,由塔釜泵P-204送至C4LPG管线。V-2

17、03中的成品丁烯-1间断地由成品泵P-207送往罐区。工艺流程简图见图4.8-1图4.8-1 工艺流程简图4.8.2.3 工艺物料平衡本项目进出装置的主要工艺物料见表4.8-11。表4.8-11 物料平衡表序号进 装 置出 装 置物料名称数量(吨/年)物料名称数量(吨/年)1混合碳四180200丁烯-1653002氢气32.65丁烯、丁烷1087003燃料气6057.654总计180232.65总计180232.654.8.2.4 装置消耗定额装置消耗定额见表4.8-12。 表4.8-12消耗定额表序号名称规格消耗定额消耗量(吨)备注每小时每年1原料1.1混合碳四 丁烯-140%2.7621.

18、451802001.2氢气90%0.53.8932650kg1.3加氢触媒0.0650.5054244.5kg1.43A分子筛0.151.1669795kg2公用工程2.1蒸汽0.9 MPa(G)1453.982598942.2循环水28/38 0.4MPa(G)475310175002.3冷冻水7 0.4 MPa(G)3.522298562.4电380/220V905877000kwh2.5仪表空气0.6 MPa(G)1097117700Nm32.6氮气0.6 MPa(G)31.52056950Nm34.8.2.5 工艺装置安装方案1)设备布置方案本项目按同类设备集中布置的原则布置。厂房采用

19、混凝土敞式框架,共三层,转动设备放于一层,二层为回流罐和部分换热器,三层以换热器为主。塔设备与厂房布置在管架两侧。2)工艺安装本项目的工艺安装包括4台塔、4台反应器、14台换热器、6台容器和20台机泵。其中安装工程量较大的是4台填料塔。空塔总重约380吨,填料及内件总重约580吨。4.8.2.6 设计中采用的主要标准及规范GB 50160-1992 石油化工企业设计防火规范(1999版)GBJ16-87 建筑设计防火规范(2001版)SH/T3011-2000 石油化工工艺装置布置设计通则4.8.3 工艺设备技术方案 4.8.3.1 设备概况本装置工艺设备共48台,其中反应器4台,塔器4台,容

20、器6台,换热器14台,机泵20台。表4.8-13 设备分类汇总表设备类型国内订货合计台 数质量(t)台 数质量(t)塔器49604960换热器1412614126容器676.2676.2反应器419.8419.8机泵1818合计461182461182表4.8-14 换热器汇总表换热器类别国内订货合计台数金属质量(t)台数质量(t)总质量不锈钢材料质量换热器141260Cr18Ni94514126合计141260Cr18Ni94514126表4.8-15 塔汇总表换热器类别国内订货合计台数金属质量(t)台数质量(t)总质量不锈钢材料质量填料塔49600Cr18Ni95804960合计49600

21、Cr18Ni95804960表4.8-16 容器汇总表换热器类别国内订货合计台数金属质量(t)台数质量(t)总质量不锈钢材料质量容器676.2676.2合计476.2676.2表4.8-17 反应器汇总表换热器类别国内订货合计台数金属质量(t)台数质量(t)总质量不锈钢材料质量反应器212212干燥器27.827.8合计419.8419.8表4.8-18 定型设备汇总表类型国内订货合计台数材质质量(t)台数质量(t)离心泵18碳钢18冰机2碳钢2合计20204.8.3.2 关键设备方案比选丁烯-1的分离关键设备是塔。通常可采用板式塔或填料塔。但采用超精密精馏工艺时,要求塔的理论板数多,板式塔由

22、于板效率低,实际塔板数多,造成塔过高;而填料塔,特别是采用高效填料,可以降低塔的高度,而且选择合适的高效填料,更适合于超精密分离。本装置塔器推荐采用高效填料塔。4.8.3.3 大型超限设备概况本装置4台塔为大型超限设备,最好选择距施工场地较近的制造厂加工。如长途运输,可考虑分段运输,现场组对的方式。表4.8-19 大型超限设备表序号名称规格超限内容解决办法备注1丁烯-1脱轻塔500044000超长分段运输2丁烯-1脱重塔480044000超长分段运输4.8.3.4 设计中采用的主要标准及规范压力容器安全技术监察规程(国家质量技术监督局)GB150-1998 钢制压力容器GB151-1999 管

23、壳式换热器JB4710-92 钢制塔式容器JB-T47004707-2000 压力容器法兰JB-T4709-2000 钢制压力容器焊接规程JB/T4712-92 鞍式支座JB/T4713-92 腿式支座JB/T4724-92 支承式支座JB-T4725-92 耳式支座JB4726-2000 压力容器用碳素钢和低合金钢锻件JB4727-2000 低温压力容器用碳素钢和低合金钢锻件JB/T4729-94 旋压封头JB4730-94 压力容器无损检测JB-T4735-1997 钢制焊接常压容器JB/T4736-95 补强圈JB/T4737-95 椭圆封头JB/T4738-95 90折边锥形封头JB/

24、T4739-95 60折边锥形封头GB6654-1996 压力容器用钢板GB12459-90 钢制对焊无缝管件HG20580-1998 钢制化工容器设计基础规定HG20581-1998 钢制化工容器材料选用规定HG20582-1998 钢制化工容器强度计算规定HG20583-1998 钢制化工容器结构设计规定HG20584-1998 钢制化工容器制造技术要求HG20652-1998 塔器设计技术规定HG205292HG20635-97 钢制管法兰、垫片、紧固件GB16749-1997 压力容器波形膨胀节HG2151421535-95 碳素钢、低合金钢制人孔和手孔HG/T21574-94 设备吊

25、耳HG20553-93 化工配管用无缝及焊接钢管尺寸选用系列GB/T8163-1999 输送流体用无缝钢管GB9948-88 石油裂化用无缝钢管4.8.4 工艺装置“三废”排放本装置的主要“三废”有废气、废水和废渣。正常生产时排放的废气为丁烯-1脱轻塔塔顶不凝气,主要是碳三、碳四烃、氢气、一氧化碳及氮气等,作为燃料气送出装置。当加氢反应器再生时,排除的废气主要是氢气;但干燥器再生时,排除的废气主要是含烃氮气,均送到火炬系统烧掉。事故状态下排出的物料经管线送到火炬管网。正常生产时排出的废水主要是机泵冷却水、丁烯-1脱轻塔塔顶回流罐分水包排出的少量水、化验室排放水等,经管线排入生产污水管网。装置产

26、生的废渣主要是加氢催化剂和干燥剂。加氢催化剂每三年更换一次,由厂家回收或集中处理;干燥剂每两年更换一次,送到堆埋场堆埋。“三废”排放见表4.8-20表4.8-20 “三废”排放表序号排放名称成份排放点排放量t/a排放方式排放去向1轻组分C4、C3、H2、CO等脱轻塔塔顶冷凝器6057.65连续燃料气系统2事故排放气C4系统安全阀163.1t/h火炬系统3加氢反应器再生废气氢气加氢反应器5600Nm3/次间歇火炬系统4干燥器再生废气氮气、烃干燥器2800Nm3/次间歇火炬系统5机泵冷却水PH78.5SS20ppm烃20ppm泵7 t/h连续生产污水管网6化验室排水PH671-2 t/h间歇生产污

27、水管网7生活污水0-10 t/h间歇生活污水管网8废催化剂含钯0.3%加氢反应器12.72t/次间歇厂家回收9废3A分子筛干燥器19.59 t/次间歇堆埋1.8 4.8.5 占地、建筑面积及定员本装置总占地面积为5600平方米,建筑面积为720平方米,详见表4.8-21。表4.8-21 建、构筑物面积和占地面积表序号代号名称建筑面积(M2)占地面积备注1综合楼6482862泵房2864冷冻机室721125中间罐区2106塔区2407管架270合计7201404本装置定员28人,其中管理人员4人(车间主任和技术人员各2人),操作人员24人(包括分析工8人)。1.9 4.8.6 工艺及设备风险分析

28、4.8.6.1 工艺技术风险采用超精密精馏技术分离丁烯-1关键是丁二烯和异丁烯的脱除,这直接影响到产品的纯度,如果能在丁二烯抽提装置和MTBE装置把这两种组分分别控制在50ppm和0.2% 以下,超精密精馏工艺通过精确的模拟计算就能够实现产品的分离。目前国内已有这方面的国产化装置,产品质量达到了聚合级的要求。因此,采用超精密精馏技术风险很小。但由于受原料总丁烯-1组分含量的影响,装置的设备规格会有较大的变化。4.8.6.2 工艺设备风险1)塔设备的选择本工艺采用的设备相对简单。精馏塔采用填料塔,无论是塔体的设计制造还是高效填料的加工,在国内都能找到理想的单位,没有技术难题。2)冷冻机的选择本工艺中设置了两台冷冻机,用于夏季提供脱轻塔塔顶冷却水,冰机采用螺杆式制冷压缩机,在国内如大连冷冻机股份有限公司和约克(无锡)空调冷冻设备有限公司都能提供理想的设备。3)泵的选择泵装置工艺物料输送采用屏蔽泵,国内大连帝国屏蔽电泵有限公司和上海日机装屏蔽泵有限公司都能提供需要的设备。综上所述,本项目设备风险很小。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。