切管机工艺设计方案

切管机工艺设计方案

《切管机工艺设计方案》由会员分享,可在线阅读,更多相关《切管机工艺设计方案(40页珍藏版)》请在装配图网上搜索。

1、4切管机工艺设计方案1 确定工艺方案此次的设计任务为设计一简单高效的切管机,为此,对如下几种设计方案进行比较:方案一:用锯弓锯断金属管:需要锯弓往复的切削运动和滑枕摆动的进给与让刀运动。机器的结构 比较复杂,锯切运动也不是连续的。当金属直径相差较大时,锯片还要调换,生产效率低。用切断刀切断金属管:如在车床上切断,但是一般车床主轴不过几十毫米,通 不过直径较 大的金属管,并且占有一台普通机床,不太经济。或者用专用的切管机,其工作原理是工件夹紧 不动,装在旋转刀架上的两把切断刀,既有主切削的旋转运动,又有进给运动,工作效率高, 但是机床结构比较复杂。用砂轮切断金属管:需要砂轮旋转的切削运动和摇臂向

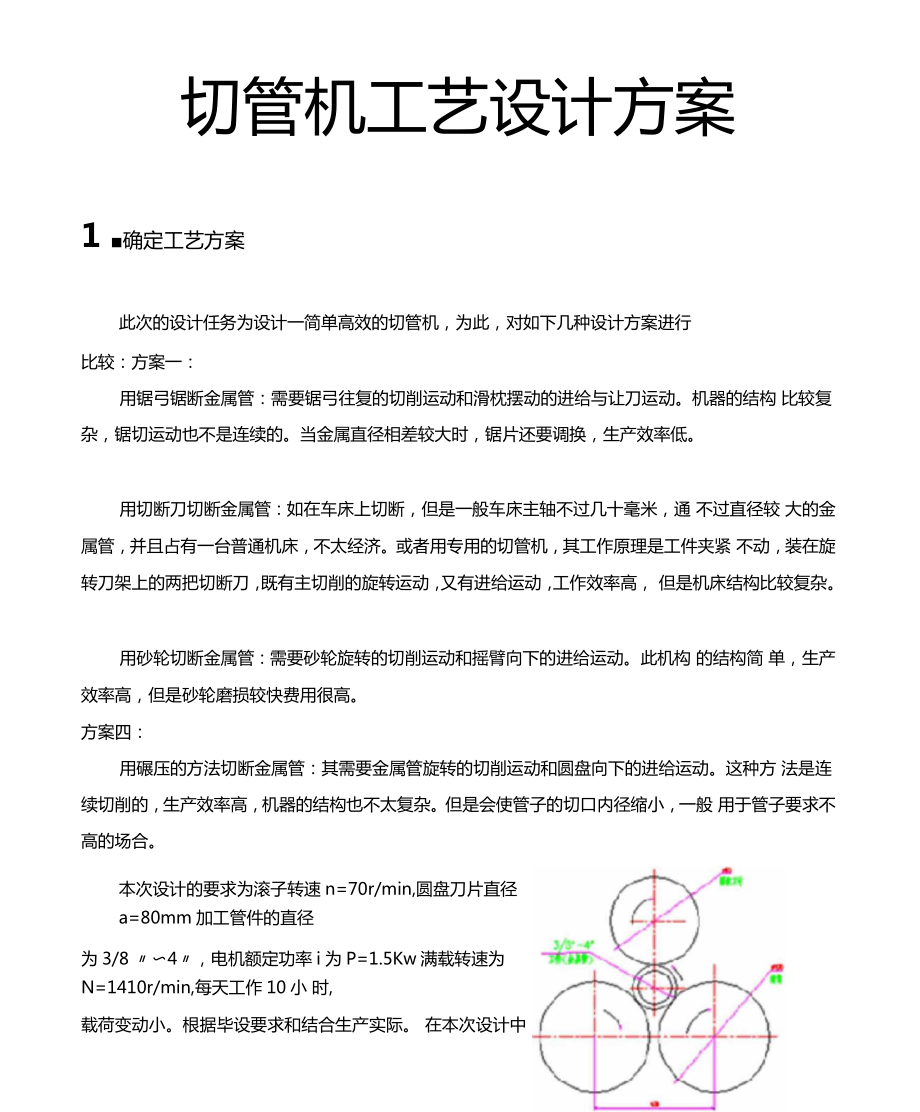

2、下的进给运动。此机构 的结构简 单,生产效率高,但是砂轮磨损较快费用很高。方案四:用碾压的方法切断金属管:其需要金属管旋转的切削运动和圆盘向下的进给运动。这种方 法是连续切削的,生产效率高,机器的结构也不太复杂。但是会使管子的切口内径缩小,一般 用于管子要求不高的场合。本次设计的要求为滚子转速n=70r/min,圆盘刀片直径a=80mm加工管件的直径为3/8 4,电机额定功率i为P=1.5Kw满载转速为N=1410r/min,每天工作10小 时,载荷变动小。根据毕设要求和结合生产实际。 在本次设计中选用方案四。工艺方案确定后,并根据有关数据,加上其它一些必要的尺寸,得出工艺方案的原理图如图1-

3、1图图工艺方案原理图方案四管机的工作原理:动力由电动机一带轮一蜗杆一蜗轮一直齿轮一中间惰轮一 滚子轴上小齿轮。由于滚子的旋转运动,从而带动工件的旋转,实现切削时的主运动。与此同 时,操作手轮,通过螺旋传动,将圆盘刀片向下进给移动,并 在不断增加刀片对管子的压力过 程中,实现管子的切割工作。2 传动装置的设计与计算2.1电动机的选择要选择电动机,必须了解电动机,出厂的每台电动机都有铭牌,上面标有电动机的主要技 术参数。因此,要合理地选择电动机,就要比较电动机的这些特性。在 进行简单机械设计时, 应选择好电动机的类型,转速和功率。2.1.1类型的选择工业上一般用三相交流电源,所以选用三相交流异步电

4、动机。三相交流异步电机具有结构 简单,工作可靠,价格便宜,维护方便等优点,所以应用广泛。在选择电动机的类型时,主要 考虑的是:静载荷或惯性载荷的大小,工作机械长期连续工作还是重复短时工作,工作环境是 否多灰尘或水土飞溅等方面。在本次设计中由于其载荷变动较小,有灰尘故选择笼式三相交流 异步电机。2.1.2转速的选择异步电机的转速主要有3000r/min. 1500r/min 1000r/min. 750r/min几种。当 工作机 械的转速较高时,选用同步转速为3000r/min的电机比较合适。如果工作机械的转速太低(即传动装置的总传动比太大)将导致传动装置的结构复杂,价格较高。在本次设计中可选的

5、转速有1500r/min和750i7min。在一般机械中这两种转速的电机适 应性大,应用比较普遍。2.1.3功率的选择选择电动机的容量就是合理确定电动机的额定功率,电动机功率的选择与电动机本身发 热、载荷大小、工作时间长短有关,但一般情况下电动机容量主要由运行发热条件决定。故根 据电动机的额定功率大于所需功率10%来选择电动机。综上所述,本次设计的切管机电机额定功率为P=1.5Kw满载转速为N=1410r/min,每天工 作10小时,载荷变动小用于多尘场合。选用Y90L-4型电动机,其额定功率P电=1.5Kw,满 载转速n电=1400r/min,同步转速1500r/min(4极),最大 转矩为

6、2.3N mo电动机确定后,计算出切管机的传动比为:n 电14004=20(2-1)n工702.2拟订传动方案传动方案的拟定,通常是指传动机构的选择及其布置。这是彼此相联系的两个 方面。其运 动形式大致分为;(1) 传递回转运动的有:带传动,链传动,齿轮传动,蜗轮传动等;(2) 实现往复直线运动或摆动的有:螺旋传动,齿轮齿条传动,凸轮机构,曲柄滑块机构 等;(3) 实现间歇运动的有棘轮机构和槽轮机构等;(4) 实现特定运动规律的有凸轮机构和平面连杆机构等。传动机构的选择就是根据机器工作机构所要求的运动规律,载荷的性质以及机器的工作循 环进行的。然后在全面分析和比较各种传动机构特性的基础上确定一

7、种较好的传动方案。机器通常由原动机、传动装置和工作机等三部分组成。传动装置位于原动机和 工作机之 间,用来传递运动和动力,并可以改变转速、转矩的大小或改变运动形式,以适应工作机功能 要求。传动装置的设计对整台车的性能、尺寸、重量和成本都有很大影响,因此需要合理的拟 定传动方案。在本次毕业设计中,已知切管机的4=20,若用蜗杆,一次降速原本可以达到, 其方案如图但是由于切割的管子最大直径为4,如图11故两个滚筒的中心距不能小于108mm,因此带动两个滚筒的齿 轮外径不 能大于滚筒的直径(?100mm) o若取蜗杆z=2,蜗轮Ze40,m=4,则蜗 轮分度圆直径d2=160mm,比同一轴上的齿轮大

8、,按图2-2-1的布置,蜗轮将要和滚筒相撞,为此,应该加大 两轴之间的中心距。这样就要加上一个惰轮,才可以解决 这个问题,如图2-2-2o在本次设计 中,取蜗轮齿数为Z2=50,模数m=4。由于带传动具有缓冲和过载打滑的特性,故可将最为在 电机之后的第一级传动,此外开式齿轮传动不宜放在高速级,因为在这种条件下工作容易产生 冲击和噪音,故应将齿轮传 动放在底速级。一个好的传动方案,除了首先应满足机器的功能要 求外,还应当工作可靠、结构简单、尺寸紧凑、成本低廉以及使用维护方便。经比较各种传动 方案,在本次设计中确定采用带传动、蜗杆传动、齿轮传动等机构组成的传动方案。并初步画 出其传动系统图,如图2

9、-2-3o52-2-1蜗轮蜗杆传动方案图图2-2-2蜗轮蜗杆加中间惰轮传动方案图在传动方案确定后,根据i总二ii的关系分配传动比下面对个机构的主要特性进行比较,如表2-2-1:图2-2-3带传动、蜗轮蜗杆、中间惰轮、齿轮方案图表2-2-1几种主要传动机构的特性比较特性类型带传动齿轮传动蜗杆传动主要优点中心距变化范围较 大,结构简单,传动 平稳,能缓冲,起过载 安全保护作用外廓尺寸小,传动 比准确,效率高,寿命 长,适用的功率和速 度范围大外廓尺寸小,传动 比大而准确,工作 平稳,可制成自锁的 传动单级传动比,i开口平型带:24,最大值V 6三角带型:2-4,最大值开式圆柱齿轮:46,最大值w

10、15开式 圆柱正齿轮:闭式:10-40,最大值 w 100开式:1560,最大V7有张紧轮平型 带:35最大值V834,最大值V 10闭式圆柱齿轮:23,最大值V6值 V 100外廓尺寸大中,小小成本低中高效率H平型带0.92-0.98三角带0.9-0.96开式加工齿0.920.96闭 50.95-0.99开式0.5-0.7闭式0.7-0.94 自锁0.40 -0.45考虑到传动装置的结构,尺寸,重量,工作条件和制造安装等因素,必须对传动比p进行合理的分配根据公式T=9550(Nm)可知:当传动的功率P(Kw)-定时,转速nn(r/min)越高,转矩T就越小为此,在进行传动比的分配时遵循”降速

11、要先少后多” .V带传 动的传动比不能过大,否则会使大带轮半径超过减速器的中心高,造成尺寸不 协调,并给机座 设计和安装带来困难,又因为齿轮在降速传动中,如果降速比较大,就会使被动齿轮直径过大,而增加径向尺寸,或者因小齿轮的齿数太少而产生根切现 象而其 在升速传动中,如果升速比过大,则容易引起强烈的震动和噪音,造成传动不平稳,影响机器 的工作性能为此,各机构的传动比分配情况如21ii=1 2;i2=50;i3=1 5;i4=(2-2)4.51i 总7 1 2 i3i4=1.2 50 1.5=20(2-3)4.5注:传动系统只大齿轮是个惰轮,它不改变传动比只起加大中心距,改变滚筒旋转方向的作 用

12、.2.3计算各轴的转速、功率和转矩由表一我们可知,取带=0.96,蜗=0.72,齿=0.94,滚=0.99 (对滚动轴承的效率),根据公式:niP血一及 N- ,T = 955 R = T 轄(2-5)in可知各轴的转速为:11(2-6)(2 刀(2-8)70r/min(2-9)各轴的功率为:R 二 P%=1.5 0.96=1.44 (KW pn = p 蜗滚=R 带蜗滚=1.5 0.96 0.72 0.99=1.03(KW2=1.50.96 0.72 0.94 0.992=0.96 (KWPiv二齿滚二丘蜗齿2 滚彳0.96 0.72 0.942 0.993=0.89 (KW(2-10)(2

13、-11)(2-12)(2-13)各轴传递的转矩为:T 电二 955P=9 5 55 二4001 N.n) 3 ?(2-14)r电1400仃二一二=116.7/m in;4 Cz - i40A_23BE/min i2iii21.2 50n n 4卬二丨 L=i55/miniJihi. -i on-i 只2m1400i4 ii 2 ia l4 1.2 50 1.5 1/4.5T 厂 T 电 M 带=10.23 1.20.96 (Nm *7285) ?蜗滚二电=10.23 1.2 0. 96 50 0. 72 0.99)4 夕务2第三轴,因为装的是过渡齿轮(惰轮),所以此轴不承受转矩,只受弯矢巨,它

14、是根心轴。=T( 2洱4带.蜗.齿2 滚3=10.231.2 501.5 0.96 0.72 0.94 汉 0.993 汉 1/4(2-17) =122.30 (NR)将以上各数据制成如表2-3-1所示的表格:表2-3-1各轴计算结果轴号电机轴InIV传动比i1.2501.51/4.5转速n(r/mi n)1410116.723.315.570功率P(Kw)1.51.441.030.960.89转矩T(N -m)10.2311.78420.02122.3在计算传动比的时候,当带轮直径和齿轮模数确定后,实际传动比就等于两带 轮直径之 比,或者两齿轮齿数之比,其结果可能出现与上表数据不一致。当iv

15、5时,容许误差不大于+ -2.5%;当i时,则不容许大于+4%。2.4进行传动机构的设计与计算2.4.1带传动设计带传动适用的场合:中心距变化范围较大,结构简单,传动平稳,能缓冲,可起过载安 全保险的作用。缺点是外廓尺寸大,轴上受力较大,传动比不能严格保证,寿命低(约 3000-5000 小时)P t+=K i P 电=1.1 1.5=1,65(Kw)(2-18)在本次设计中,取带的工作情况系数 Ki=1.1,则计算功率为:由P计和m=1400r/min,可查知,选用A型三角带。初步选定小带轮直径di=100mm,大带轮直径d2=iidi=1.2 100=120mm取其标准直径 d2=125m

16、m验算带轮:dr 36n/s60 1000 60 1000小于25m/s,适合。(2-19)初定中心距a。,按公式:0.7 (di+d2)vaov2(di+d2)和结构要求,选取 ao=350mm.三角带长度计算,按下述公式计算:I_2a+ 兀(d +d + 3 CljLott=2 a0 (dtd2) nn=2 350 y (100125)二 1053.7 mm24a。2(125 100)4 350(2-20)取标准长度为L#=1033mm,其内圆周长度L内TOOOmm。所以实际中心距为:a=ao a。计=350 1033 054 = 340mm(2-21)验算小带轮上包角a,按下述公式计算:

17、ai 180。汉 57.3。180。425皿0汽*573。340176。(2-22)176。120。,合适 臂支承,故选较小的 讪值,取 讪=10。计算三角带轮根数。当带轮速度v=7.36m/s, A型,小带轮直径di=100mm时,由表查得nqq 0.96, K 包角=0.99, K 带长=0.89,所以:1.65Z 二NnK 占 K 半“?0 QA n QQ A AQ-1.9(根)(2-23)取z=2根。2.4.2齿轮模数的确定齿轮模数的大小主要决定于齿轮的材料,热处理方式和受力的大小等因素。此次齿轮模数的确定可以采用公式法进行设计。查表可知:齿形系数y=029&许用弯曲应力c弯=19.6

18、kg/mm2,考虑到开式齿轮传动齿面磨损,许用弯曲应力降低20% 则实际许用弯曲应力为:2c 弯=19.6 80%=15.68kg/mm对于开式齿轮传动,齿宽系数为帕=8-15,现因齿轮制造精度较低,并且为悬载荷系数K=1.3-1.5,由于悬臂支承,取K=1.3,根据公式:m _1253KNnt乙二弯*nn.1.3U03=1253 A54x10x4.67x23.5=1253 0.0000226 = 125 0.028 :3.52(2-24)取标准值m=3mm,强度稍微弱些。在一个传动系统中各齿轮的模数不完全相同,转速 较高,传递转距较小,模数也就较小。但是为了加工个测量方便,齿轮模数的种类应越

19、少越 好,故此切管机的齿轮模数都取为m=3mmo2.4.3蜗轮蜗杆模数的确定首先选择材料:蜗杆选用45号钢,调质处理;蜗轮采用无锡青铜ZQA19-4根据公式:-296123/ = 123 0.044=12 0.35 :V23.34.2cm(3-2)取标准直径为45mm。 川轴:此轴为传动心轴,暂选材料为45钢,调质处理,由于其受力情况未知,初选其最小轴径为50mm,待后进行检验。W轴:初步选取材料为45钢,调质处理。贝10 89 Jd 皿 min-1231 230.013 =12 0.23 2.8cm(3-3)取标准直径为30mm。将所得结果制成下表,供设计计算时应用:表3-1-1各轴最小直径

20、轴号InIV最小直径(mm)204550303.2计算各主要传动件的结构尺寸(1) 三角带轮己知选用A型三角胶带,小三角带轮计算直径为d小=100mm渣表710可知:h顶=3.5mm、S =6rm, H=12mm、e=15+0.3mm、f=10mm、: o=34。、bo=i3.imm0轮宽 B=(z-1)e+2f=(2-1) 15+2 10=35mm;外径 d 顶小=d 小+2 h 顶=100 +2 3.5=107mm;孔径d等于电动机输岀轴直径,查电动机JO2得d轴=22mm;其结构形式由表可知为实心轮。大三角带轮计算直径d大=125mm;h顶、SH、e、f、B等尺寸和小三角带轮一样。o=3

21、8,bo=13.4mmo外径 d 顶大=d+2h =125+2 3.5=132mm;孔径d等于与其配合的轴I的轴径,查表三可知I轴的d轴=20mm;结构形式由表可知为辐板式:轮缘直径(H+S) =132-2 (12+6) =96mm;轮毂直径d毂=(1.82) d轴=3640mm,取d毂=40mm;轮毂宽度L=(1.5 -1.8) d轴=3036mm,取L=35mm ;辐板厚度由表查得为S=10mm;辐板孔圆周定位尺寸:八毂=*67.5mm(3-4)22s -0.5S=0.5 10= 5mm,因此,孔直径为d孔丿餌穀一 2S,=18mm2(2)蜗轮、蜗杆己知Z仁1、Z2=50, m=4, q=

22、11,根据表102得至U:蜗杆分度圆直径di=qm=11 4=44mm;蜗轮分度圆直径d2=Z2m=50 4=200mm;蜗杆齿顶圆直径d 顶 1 =m(q+2)=4(11 +2)=52mm;蜗轮齿顶圆直径 d 顶2=m(Z2+2)=4(50+2)=208mm ;蜗杆齿根圆直径d根i=m(q-2.4)=4(11C 4 CM A 蜗轮齿根圆直径 d 根2=m(Z2-2.4)=4(50-2=190.4mm;蜗杆分度圆圆柱上螺旋升角一 arcta,当z=1、q=11时,查得一 5。们40“;q蜗杆切制螺纹部分的长度L (11+0.06z0 m=(11+0.06 50) 4=56mm;蜗轮外圆直径d外

23、-d顶2+2m=208+2 4=216mm;蜗轮宽度 B 0.75 c 顶 1=0.75 52=39mm;1 1IH 轴中心距:a -n m(q Z2)4(11 50) = 122 mm1 2 2可知:轮缘厚度f=1.7m=1.7 4=6.8mm蜗轮的孔径d取决于轴的结构设计,因蜗轮轴的最小直径为42mm,取孔径d=55mmo轮毂外径 dis =(1.61.8) d= (1.61.8) 55=8899mm取 d =90mm轮毂宽度 L= (1.2-1.8) d= (1.2-1.8)55=6699mm取 L=70mm辐板厚度c 1.5m=1.54=6, 一般采用c=10mm蜗轮包角2 =90。1

24、00。,一般采用2 =90。(3)齿轮1)己知U轴上齿轮/ 2=54, m=3,则:分度圆直径 d 2=m z 2=354=162mm齿顶圆直径 cf顶 2=m(z 2+2)=3( 54+2) =168mm齿根圆直径 cf根 2=m(z* 2-2.5)=3(54-2.5)=154.5mm此次齿轮制造精度教低,且是悬臂布置,故齿宽系数宜选小值,现取Wm=10月以齿宽B=Wm rn=30mrn由于d顶2160mm,可采用辐板式结构的锻造齿轮。轮缘内径 dd顶 2-10m=168-30=138mm轮毂外径d毂=1.6d轴2=1.6 45=72mm(d轴2齿轮的孔径,由表三可知d 轴 2=45mm)辐

25、板厚度c=03B=0.3 30=9mm辐板孔圆周定位尺寸:do=O.5(d 缘+d 毂)=0.5(138+72)=105mm (3-5)辐板孔直径:d 孔=0.25(d 缘毂)=0.25(138-72)=16.5mm,取 d 孔=17mm。齿轮示意图如图3-2-128图3-2-1 n轴齿轮zf意图2)已知川轴上齿轮Z3=81 , m=3,则:分度圆直径 d3=mz3=3 81=243mm齿顶圆直径 d 顶 3=m(Z3+2)=3(81 +2)=249mm齿根圆直径 d 根3=m(Z3-2.5)=3(81 -2.5)=235.5mm齿宽 B=30mmo由于d根3160m m,可采用辐板式结构的锻

26、造齿轮。轮缘内径 d 缘=d ijg3-10m=249-30=219mm轮毂外径d毂T .6d轴3=1.6 50=80mm(d轴3齿轮的孔径,由表三可知d 轴 3=50mm)辐板厚度c=03B=0.3 30=9mm辐板孔圆周定位尺寸:do=O.5(d 缘+d 毂)=0.5(219+80)=149.5mm( 3-6)辐板孔直径:d 孔=0.25(d 缘d )=0.25(219-80)=34.75mm,取 d 孔=35mm。n、川轴的中心距:1 -1an、皿=2 m(Z2 Z3)3(54 81) = 202.5mm(3刀川轴上齿轮如图3-2-2图3-2-2川轴齿轮示意图3)己知W轴上的齿轮z4=1

27、8,m=3则:分度圆直径d4=mz4=3 18=54mm齿顶圆直径 d 顶 4=m(Z4+2)=3(18+2)=60mm齿根圆直径 d 根4=m(Z4-2.5)=3(18-2.5)=46.5mm齿宽 B=30mmo由于d根3b/2=64+202.5+81 +10+8=365.5mm,取为 366mm。表3-3-1减速箱各零件间相互位置尺寸代号名称推存尺寸说明切管机减速箱取值Bi齿轮宽度由结构设计定Bi=30B带轮宽度由结构设计定B=35b轴承宽度根据轴颈直径,按中或轻窄系列决定查手册待定,如蜗杆轴的轴承,暂选为 6205,则 b=15箱壳壁厚6 化 0.04a+ (2 琴 3)兰8 , a光巾

28、吊轸传对巾/|、站取S =8旋转零件顶圆至箱壳内壁的距离A =1.2 S取厶=10 i蜗轮齿顶圆至 轴承座边缘的 径向距离 1=10-12取厶1=10Li蜗杆中心至轴承中心的距离Li=0.8a,a为蜗杆传动中心距已知a=122故 Li=97.6L2轴的支承间跨距由设计疋l_3箱外旋转零件的中面至 支承点的距离L3=b + L5+L6+込22待定,暂取1535L3=+120+15+=6032 2L4滚动轴承端面至箱壳当用箱壳内的油润滑轴承时,1 45取 1_4=5内壁的距离当用脂润滑轴承时,并有挡油环时,L仁1015L5轴承端面至端盖螺钉头顶面的距离由端盖结 构和固紧 轴承的方法确定待定,暂选L

29、s=201_6箱外旋转零 件端面至端 盖螺钉头顶面的距离1_6=15 20取 Le=202)轴的装配工艺设计a)初定轴承跨距、设计轴承组合的结构形式。有经验公式确定L=0.8a,已知蜗 杆传动中心 距a=122mm则L=0.8 122=97.6mm,从而得到轴承的跨距为150mm (蜗 轮分度圆直径)。由于蜗杆传动同时受到径向力和轴向力,且此处的轴承跨距不大,故采用单列向心推力球轴承 6000 型。对于轴承尺寸的选择,根据轴颈直径选择轴承的内径,再者考虑到负载荷能力和结构上的特点, 此处宜采用轻窄系列。对于轴承组合的结构形式,此处的蜗杆轴较短,传递功率小和转速中等,故采用正排列的向心 推力球轴

30、承,因轴的直径为25mm,故选两个6205型和两端固定支座的结构形式,并用垫片调整轴承间隙。b)轴向零件的周向和轴向固定。如图(轴装配工艺的结构设计d)所示,轴端三角带轮的周向固定是采用普通平键和 过渡配合:j20H8o根据轴的直径di (D) =20选用 键6 32GB1096-79。三角带轮的轴k7向固定是靠套筒和轴端档圈。套筒的直径尺寸参照(轴的各段直径和长度)轴端档圈的选用根据 机械设计手册选用,其中轴端直径d=20mm选用 档圈28GB892-76,螺栓M5X4GB30 76” ,销 2n6 汉 10GB119-76,垫圈 5GB93-76”。轴上其它零件的尺寸和固定方式按照下表的经

31、验公式确定。由于蜗杆蜗轮使用的是机油润滑,而轴承使用的是油脂,因此,选用档油欢这种密封结构。为了轴向固定更加可靠,凡是与旋转零件(如带轮、齿轮、蜗轮、轴承等)配合的轴头长度在设计时都比旋转零件 的轮毂宽度要短一些。C)强度校核及结构设计轴在载荷作用下,将产出弯曲或扭转变形。若变形量超过允许的限度,将会影响轴上零件的 正常工作,甚至会丧失机器应有的工作性能。例如,安装齿轮的轴,若弯曲刚度(或扭转刚度) 不足而导致挠度(或扭转角)过大时,将影响齿轮的正确啮合,使齿轮沿齿宽和齿高方向接触不 良,造成载荷在齿面上严重分布不均。又如采用滑动 轴承的轴,若挠度过大而导致轴颈偏斜过 大时,将使轴颈和滑动轴承

32、产生边缘接触,造成不均匀磨损和过渡发热。因此,在设计有刚度要 求的轴时,必须进行刚度的校核计算。1) 轴川的结构设计及强度校核:轴川上装有的主要零件为:轴承、键、轴环、带轮等。由表三可知其最小直径为45mm。已矢th z2齿轮分度圆直径d 2= 162mm, n齿轮分度圆直径d3二243mm, Z4齿轮分度 圆直径d4二54mm, n、川 轴中心距anm =202.5mm,轴中心距arnw=148.5mm,两滚筒中心距 108mm, n 轴转矩 T = 420.2 Nm, W 轴转矩 T = 122.3Nmo验算过程: 画出受力分析图3- 1a,由于运动是从齿轮z2经惰轮Z3传给两个Z4齿轮,

33、在惰轮Z3的圆周上就同时作用着已、P2、P3三个切向力; 根据滚筒中心距108mm和 血闪=148.5mm,我们可以计算出a角。因为在直2 122.30.054=4529.63N(3-10)角三角形中sin二匸540.3636,所以:=21 19 ;Jll W 148.5根据转矩T=P22Tn2 420.02.=5185.43N(3-9)ch0.162 利用力的平移和四边形法则,求作用在川轴上的合力。如图3- 1b,用作图法可量得P4 8360N P=Pi+P4=5185.43+8360=13545.43N 川轴的最大弯矩发生在B支座、即惰轮Z3的中面至滚动轴承中面的距离,现取为 b=70mm

34、的位置,其最大弯矩为:(3-11)M弯最大二 Pls =13545.43 0.07 = 948.18N 打 当轴的材料为45号钢时,转动心轴的B二0.26,则:d _ B3 M 弯 =0.263 9534 =0.26 21.2 :5.51 cm (3-12)现在设计轴颈的直径为55m m,所以合适。 结构中所用润滑为L-CPE/P蜗轮蜗杆油,滚珠轴承脂(SY1514-82), 7407号齿轮润滑脂(SY4036-84)所用密封方式有毡圈式密封,迷宫式密封槽密封 轴川的受力分析如图3-3-33.4绘制设计装配图绘制设计装配图是在已画草图的基础上,按照设计尺寸,比例,精确地绘制。除了具有一般装配图

35、的内容以外,还要求对装配体中主要零件的结构形 状表达清 楚。此例附有部件装配图和总装配图。 绘制滚筒装配图,如图3-4-1所示图3-4-2减速箱装配图293-4-1图3-4-1滚筒装配图 轴的各段直径和长度的计算方法列于表 绘制减速箱装配图,如图3-4-2表3-4-1轴的各段直径和长度代号名称推荐荐尺寸明 推 说举例:切管机蜗杆轴1轴的最小直径据扭矩或弯矩强度条件初步计算根此段有键槽,应将直径增加5%h=13 取为 20mm2装密封处的直径d2 d+2r r倒圆直径,查阅手册中非配合处的过度圆角半径d凸肩定位时按此式计算,套筒定位时另取轮的定位靠套筒,此处的d2是指套筒外径3装滚动轴承处的直径

36、d3 d2d3 did套筒的;套筒的d3必d 须符合轴承的标准于米用205型轴承,d3=25mm4在两滚动轴承之间齿轮(蜗轮)处的直径d4 d3+2rr倒圆角半径,查阅手册确定d如U轴5般轴肩和轴环的直径d5d+2a a车由肩 或轴环的高度,a=(0.07-0.1) d4d如U轴,d4=55mm,a=3.8555mm,取 a=5mm,此处d4相当于d3=25, a=0.1 d4则d5=25+2*2.5=30则ds=55+2*5=65mmmm6动轴承定位轴肩直径阅手册轴承部分的Di值7装旋转零件的轴头长度L?=( 1.2-1.6) dd轴头直径L般要求L7要比旋转零件 d的轮毂宽度要短一些8坏长

37、度LQ轴1.4a 或 1_8(0.1-0.15) d如U轴LQ 1.4*5=7mm减速箱焊接图如图3-4-3图3-4-3减速箱焊接图333.5绘制零件工作图机械零件有两种:一类需要自行设计制作的,叫基本件;基本件必须根据设计装配图,全部 拆画,并对细部结构进行设计。在本次设计中选取其中我滚筒工作图和蜗杆工作图作为零件图拆 画:滚筒零件图如图3-5-1ttt=h6图3-5-1滚筒零件图 蜗杆零件图如图3-5-211U2M Mfl 丄sta4.1设计主要工作通过对相关资料的查阅和对切管机的设计计算,并且对切管机进行了初步的设 计。在设计 过程中,主要的工作有如下几点: 对传动方案的选择和对机构的设

38、计计算,其中包括选择合适的传动方案和对减速箱部分各个零件的设计计算以及校核。 设计计算结束后,在己有数据的基础之上,画出了总体装配图的轮廓,通过对各个参数的进一步确定,最后终于得到了总体装配图。 对几个主要的零部件进行了绘制,其中包括滚子零件的工作图,蜗杆的零件图等。36参考文献1 璞良贵,纪名刚主编机械设计 第七版北京:高等教育出版社,20012 孙桓,陈作模主编机械原理第六版北京:高等教育出版社,20023 成大先主编机械设计手册北京:化学工业出版社,20044 赵学田主编机械设计自学入门北京:冶金工业出版社,19825 纪名刚编机械设计高等教育出版社,20016 廖念钊等互换性与技术测量

39、北京:中国计量出版社,20017 濮良贵等机械设计北京:高等教育出版社,2001刘鸿文材料力学北京:高等教育出版社,20049 吴宗泽机械设计使用手册北京:化学工业出版社,200010 王昆等机械设计、机械设计基础课程设计北京:高等教育出版社,200511 陈宏钧实用金属切削手册北京:机械工业出版社,200512 于惠力等机械零部件设计禁忌北京:机械工业出版社,200613 艾云龙等工程材料及成型技术南昌:南昌航空工业学院出版社,200414 阮忠唐联轴器、离合器设计与选用指南北京:化学工业出版社,200515 周四新Pro/ENGINEER Wildfire综合培训教程北京:机械工业出版社,200416 刘庆国等计算机绘图北京:高等教育出版社,200417 菜春源新编机械设计手册沈阳:辽宁科学技术出版社,199318 Ye Zho nghe, Lan Zhaohui. Mecha nisms and Machi ne Theory. Higher Education Press, 2001.7

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 三基培训ppt课件--抗生素的分类及临床应用

- 三年级科学上册3.2《果实累累的季节》-ppt课件大象版

- 《离子键》ppt教学讲解课件

- 三年级科学上册4.2《动物怎样过冬》-ppt课件大象版

- 中考“转换”专题徽标类资料课件

- 人力资源管理师(二级第三章师级培训开发)课件

- 《利用相似三角形测高》教学ppt课件

- 两条直线的交点坐标及两点间的距离公式课件

- 人力资源管理师(四级)第三版-第六章-劳动关系管理课件

- 严格按照定额计价即施工图预算法课件

- 《良性前列腺增生》PPT课件

- 《廉颇蔺相如列传》复习ppt课件上课

- 人教版九年级物理上册ppt课件第十五章电流和电路

- 严谨务实准确高效课件

- 《廉颇蔺相如列传》公开课优质课ppt课件