HAZOP方法常用术语引导词及全参数

HAZOP方法常用术语引导词及全参数

《HAZOP方法常用术语引导词及全参数》由会员分享,可在线阅读,更多相关《HAZOP方法常用术语引导词及全参数(13页珍藏版)》请在装配图网上搜索。

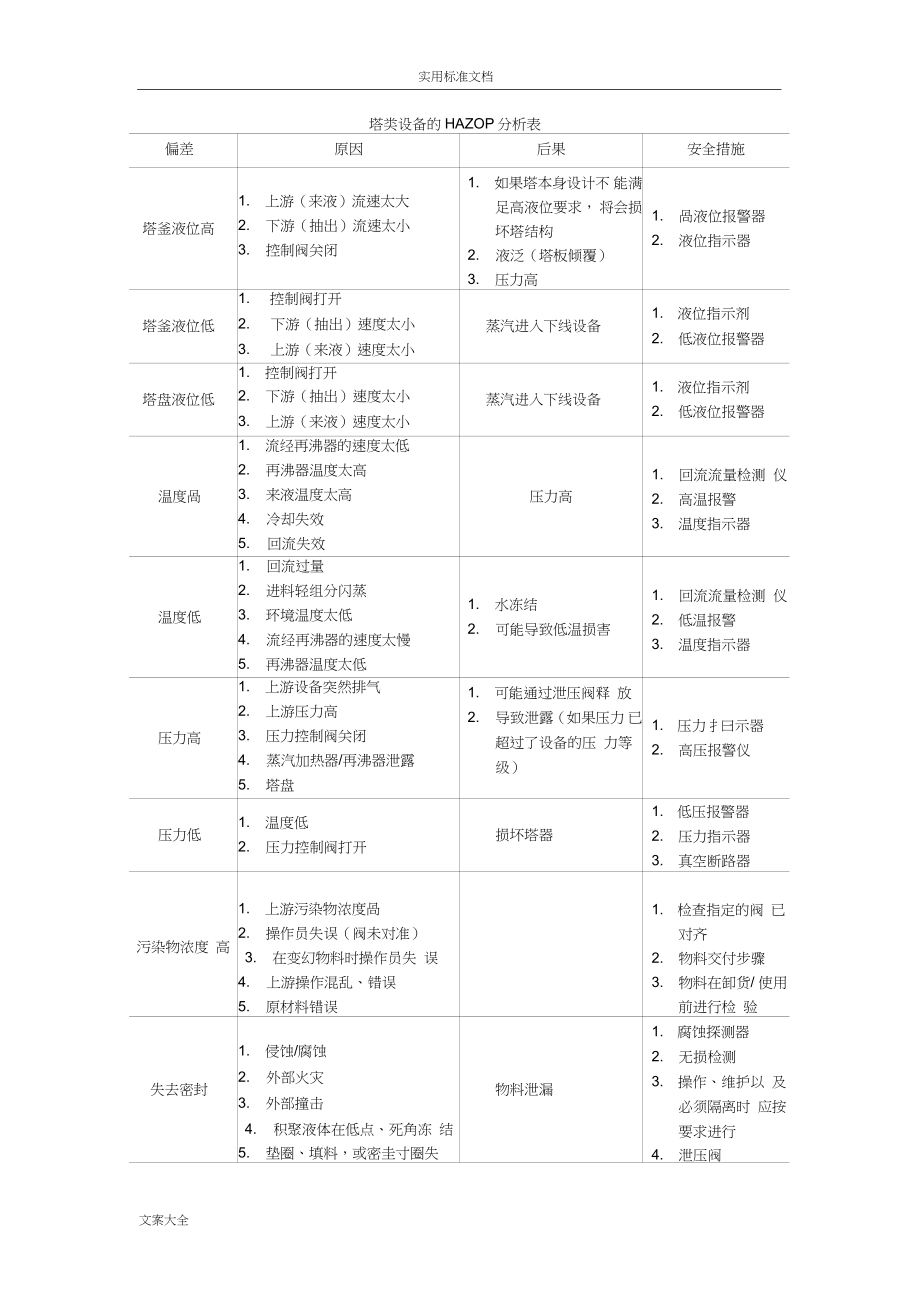

1、实用标准文档文案大全塔类设备的 HAZOP 分析表偏差原因后果安全措施塔釜液位高1.上游(来液)流速太大2.下游(抽出)流速太小3.控制阀关闭1.如果塔本身设计不 能满足高液位要求,将会损坏塔结构2.液泛(塔板倾覆)3.压力高1.咼液位报警器2.液位指示器塔釜液位低1.控制阀打开2.下游(抽出)速度太小3.上游(来液)速度太小蒸汽进入下线设备1.液位指示剂2.低液位报警器塔盘液位低1.控制阀打开2.下游(抽出)速度太小3.上游(来液)速度太小蒸汽进入下线设备1.液位指示剂2.低液位报警器温度咼1.流经再沸器的速度太低2.再沸器温度太高3.来液温度太高4.冷却失效5.回流失效压力高1.回流流量检

2、测 仪2.高温报警3.温度指示器温度低1.回流过量2.进料轻组分闪蒸3.环境温度太低4.流经再沸器的速度太慢5.再沸器温度太低1.水冻结2.可能导致低温损害1.回流流量检测 仪2.低温报警3.温度指示器压力高1.上游设备突然排气2.上游压力高3.压力控制阀关闭4.蒸汽加热器/再沸器泄露5.塔盘1.可能通过泄压阀释 放2.导致泄露(如果压力 已超过了设备的压 力等级)1.压力扌曰示器2.高压报警仪压力低1.温度低2.压力控制阀打开损坏塔器1.低压报警器2.压力指示器3.真空断路器污染物浓度 高1.上游污染物浓度咼2.操作员失误(阀未对准)3.在变幻物料时操作员失 误4.上游操作混乱、错误5.原材

3、料错误1.检查指定的阀 已对齐2.物料交付步骤3.物料在卸货/ 使用前进行检 验失去密封1.侵蚀/腐蚀2.外部火灾3.外部撞击4.积聚液体在低点、死角冻 结5.垫圈、填料,或密圭寸圈失物料泄漏1.腐蚀探测器2.无损检测3.操作、维护以 及必须隔离时 应按要求进行4.泄压阀实用标准文档文案大全效6.不合适的维护7.设备或设备衬里失效8 材料缺陷9.取样点阀泄露10. 观察口失效11. 设备堵塞物热膨胀12. 真空13. 排气或排污阀泄露14. 高压(如果压力超过了设 备的压力等级)管线的 HAZOP 分析表偏差原因后果安全措施流速咼1.控制阀打开2.上游压力太高3.下游压力太低1.腐蚀2.下游液

4、位太高3.上游液位太低4.可能对管内组件造 成损害1.流速指示器2.高流速报警流速低或无1.阀门关闭2.控制阀关闭3.下游压力高4.上游压力低5.滤网堵塞6.由于固体物积聚堵塞管道1.上游液位高2.上游压力高3.下游液位低1.流速指示器2.低流速报警逆流1.下游压力高2.上游压力低1.上游污染2.上游液位高3.上游压力高4.下游液位低止逆阀温度咼1.环境温度太高2.上游温度太高压力高1.高温报警2.温度指示器温度低1.环境温度低2.上游温度低1.水冻结2.物料凝固并堵塞,导致低或无物流低温报警压力高1.物料堵塞2.下游压力控制阀关闭3.上游压力高4.温度咼1.可能通过泄压阀释 放2.管线泄漏(

5、如果压力 已超过了设备的压 力等级)1.压力扌曰示器2.高压报警仪压力低1.低压报警器2.压力指示器污染物浓度1.上游污染物浓度咼1.检杳指定的阀5.远排放能力6.防爆板7.远距离或工人操作隔离塔的能力实用标准文档文案大全高2.操作员失误(阀未对齐)3.操作者在切换物料时错 误4.上游操作程序颠倒5.原材料错误是否对齐2.确保物料交付 步骤正确3.卸货或使用前 进行检验密封失效1.侵蚀或腐蚀2.外部火灾3.外部撞击4.积聚液体在低点、死角冻 结5.垫圈、填料,或密圭寸圈失 效6.水力的连续作用7.不合适的维护8 设备或设备衬里失效9.材料缺陷10. 取样点阀泄露11.设备堵塞物热膨胀12.排气

6、或排污阀泄漏13.高压(如果压力超过了设备的压力等级)泄漏1.远距离或人工 操作隔离管线 的能力2.止逆阀3.腐蚀探测器4.无损检测5.操作、维护以 及必须隔离时 应按要求进行6.释放阀7.防爆膜密封失效1.由不适宜的 NPS H 导致的 气穴现象2.侵蚀或腐蚀3.最大吸入压力加停机压 力超出了压缩机罩壳设 计压力4.外部火灾5.外部撞击6.积聚液体在低点、死角冻 结7.垫圈、填料,或密封圈失 效(由于振动或密封失 效)8 水力的长期冲击作用9.不合适的维护10. 材料缺陷11. 滤网堵塞12. 泵塞热膨胀13. 排放或排污阀泄漏, 外壳 泄漏小或大泄漏1.远距离或人工 操作隔离管线 的能力2

7、.止逆阀3.腐蚀探测器4.无损检测5.操作、维护以 及必须隔离时 应按要求进行6.释放阀7.防爆膜8.备用泵9.泵状态检测器10. 振动检测器实用标准文档文案大全间歇反应器的 HAZOP 分析表偏差原因后果安全措施液位高1.控制阀失效2.下游流速太低3.公用系统的物料泄漏进 入反应器4.前一次反应遗留下物料 在反应器内压力高1.咼液位报警器2.液位指示器液位低1.控制阀失效2.上游流速太低3.物料泄漏时进入公用系 统4.在需要加料时操作者未加料1.液位指示剂2.低液位报警器界面液位高1.由上游设备来的物料过 量2.界面液位控制阀关闭3.向下游的流速低重组分物质过量1.界面液位指示 器2.高界面

8、液位报警器界面液位低1.下游流速太高2.界面液位控制阀开启1.蒸汽被烃污染2.轻组分下溢3.界面液位指示 器4.低界面液位报警器温度咼1.催化剂或反应剂过量2.环境温度太高3.上游温度太高4.冷却失效5.加热器过热6.反应失效7.蒸汽控阀开启1.反应速度加快2.压力高3.管泄漏或破裂1.温度指示器2.高温报警器温度低1.催化剂或反应剂不足2.环境温度太低3.蒸汽控阀关闭1.水冻结2.反应速度降低3.压力低1.温度指示器2.低温报警混合延迟操作指失误建立混合步骤的 文档混合不足或 无1.电动机失效2.电源失效3.搅拌轴失效4.搅拌浆片失效反应速度降低1.建立混合步骤 的文档2.低温报警3.PM/

9、混合组分监控器4.混合电动机状 态指示5.温度指示反应速度咼1.催化剂过量1.建立混合步骤实用标准文档文案大全2.过分混合3.反应剂过量4.温度咼5.污染物浓度咼的文档2.高温报警3.物料使用前进 行检验4.温度指示反应速度低1.催化剂不足2.反应剂不足3.温度低4.混合不够或无混合5.污染物浓度咼1.高温报警器2.物料使用前进 行检验3.温度指示4.建立混合步骤的文档压力高1.上游设备排气2.上游压力高3.压力控制阀失效4.蒸汽加热器/再沸器泄漏5.液位咼6.温度咼1.可能通过泄压阀释 放2.导致泄露(如果压力 已超过设备的压力 等级)1.温度指示器2.高压报警器压力低1.失去惰性覆盖层2.

10、压力控制阀失效3.温度低损坏反应器1.低压报警器2.压力指示器3.真空断路器次序颠倒1.进料阀一直开启2.操作者失误(加料顺序错误)1.建立混合步骤 的文档2.PM/进料阀检控器污染物浓度 高1.混合器轴密封泄漏2.操作员失误(阀未对齐)3.操作员在切换物料时失 误4.上游操作程序颠倒5.原材料错误6.上游污染物浓度咼7.从其他系统泄漏进物料1.反应速度加快2.反应速度降低1.检查指定的阀 已对齐2.物料交付步骤3.物料在卸货/ 使用前进行检 验管泄漏或破 裂1.侵蚀或腐蚀2.不话宜的维护3.不适宜停反应器操作(物 料闪蒸使水冻结)4.材料缺陷5.内部混合时产生的机械 磨损6.热膨胀7.管壁被

11、搅拌器刀片撞击8 温度咼造成低压区污染1.冷凝物系统反 析器2.冷凝罐排气3.传送监控器4.腐蚀探测器5.在冷却塔安装 烃监控器6.冷却塔设排烃 气孔7.操作、维护以 及必须隔离时 按要求进行实用标准文档文案大全8.PH 监控器9.释放阀10. 防爆膜连续反应器的 HAZOP 分析表偏差原因后果安全措施流速咼1.控制阀打开2.上游压力太高5.下游压力太低6.高压1.侵腐2.下游液位太高3.上游液位太低4.可能造成反应器内 组件造成损害1.流速指示器2.高流速报警流速低或无流速1.阀门关闭2.控制阀关闭3.下游压力高4.上游压力低5.床层堵塞6.温度低1.上游液位高2.上游压力高3.下游液位低1

12、.流速指示器2.低流速报警逆流1.下游压力高2.上游压力低1.上游污染2.上游液位高3.上游压力高4.失去反应层完整性5.下游液位低止逆阀温度咼1.热交换器淤塞2.催化剂反应活性太咼3.上游温度太高4.热交换器内冷却流因故1.反应速度咼2.压力高1.确保催化剂制 备和再生过程 正确2.温度指示器密封失效1.侵蚀/腐蚀2.外部火灾3.外部撞击4.积聚液体在低点、死角冻结5.垫圈、填料,或密圭寸圈失 效6.不合适的维护7.设备或设备衬里失效8 材料缺陷9.取样点阀泄露10.观察口失效11.设备堵塞物热膨胀12.真空13.排气或排污阀泄露14.高压(如果压力超过了设备的压力等级)小或大泄漏1.释放阀

13、2.防爆板3.遥控或手动隔离反应器的能力4.止逆阀5.腐蚀探测器6.无损检测器7.操作、维护以及必须隔离时应按要求进行实用标准文档文案大全停止5.失控反应6.蒸汽控制阀开启7.乱流3.高温报警器温度低1.反应管淤塞2.反应管内热物流停止3.环境温度太低4.催化剂活性低5.上游温度低6.蒸汽流控制阀关闭7.乱流1.水冻结2.物料堆积或淤塞,导 致流速低3.低反应速度1.确保催化剂制 备和再生过程 正确2.温度指示器3.低温报警反应速度咼1.催化剂过量2.反应剂过量3.温度咼4.污染物浓度咼1.温度指示器2.物料使用前进 行检验3.高温报警器反应速度低1.催化剂不足2.反应剂不足3.温度低4.污染

14、物浓度咼1.温度指示器2.物料使用前进 行检验3.低温报警器压力高1.物料堵塞2.下游压力控制阀关闭3.上游压力高4.蒸汽加热器或再沸器泄 漏5.温度咼1.可能通过泄压阀释 放2.流速咼3.泄露(如果压力已超 过了设备的压力等 级)1.压力扌曰示器2.高压报警器压力低1.过分冷却2.压力控制阀失效3.抽气时通气孔关闭损坏反应器1.压力扌曰示器2.低压报警器3.真空断路器污染物浓度 高1.上游污染物浓度咼2.从其他系统泄漏进入3.操作员错误(阀未对齐)4.操作者在切换物料时错 误5.上游操作程序颠倒6.原材料错误1.反应速度咼2.反应速度低1.有指定阀对齐 操作的检查表2.确保物料交付 过程无误

15、3.物料在卸货或 使用前进行检 验密封失效1.侵蚀或腐蚀2.外部火灾3.外部撞击4.积聚液体在低点冻结5.垫圈、填料,或密圭寸圈失 效6.水锤效应7.不合适的维护8 设备或设备衬里损坏小或大泄漏1.具备遥控或手 动隔离反应器 的能力2.止逆阀3.腐蚀探测器4.无损检测5.操作、维护以 及必须隔离时 应按要求进行实用标准文档文案大全9.材料缺陷11.取样点阀泄露11.设备塞子热膨胀12.排放或排污阀泄漏13. 高压 (当压力超过设备的 压力等级时)6.释放阀7.防爆板液位高1.控制阀失效2.上游流速大3.下游流速太低4.公用系统的物料泄漏进 入容器5.前一次物料遗留在容器 内6.操作人员加入物料

16、太多压力高1.咼液位报警器2.液位指示器液位低1.控制阀失效2.下游流速高3.上游流速太低4.物料泄漏时进入公用系 统5.在需要加料时操作者未加料向下游设备的物料可能停止1.液位指示剂2.低液位报警器界面液位高1.由上游设备界面液位而 致2.界面液位控制阀关闭3.向下游的流速低重组分物质过量1.界面液位指示 器2.高界面液位报警器界面液位低1.下游流速太高2.界面液位控制阀开启1.水流被烃类物质污 染2.轻组分下溢1.界面液位指示 器2.低界面液位报警器温度咼1.环境温度太高2.上游温度太高3.冷却失效4.蒸汽流控阀开启5.温度控制器高压1.温度指示器2.高温报警器温度低1.环境温度太低2.蒸

17、汽控制阀关闭1.水冻结2.压力低1.温度指示器2.低温报警压力高1.液位高2.温度咼3.由上游设备承接而来4.被掺入介质堵塞5.上游压力高6.压力控制阀失效1.可能通过泄压阀释 放2.导致泄露(如果压力 已超过了设备的压 力等级)1.温度指示器2.高压报警器压力低1.过分冷却2.惰性保护失效容器损坏1.低压报警器2.压力指示器实用标准文档文案大全3.压力控制阀失效4.泵抽气时通气孔关闭5.温度低3.真空断路器污染物浓度 高1.上游污染物浓度咼2.由其他系统泄漏而入3.操作员失误(阀未对齐)4.操作员在切换物料时失 误5.上游操作程序颠倒6.原材料错误1.有指定阀未对 齐的检查2.确保物料交付

18、过程无误3.物料在卸货/ 使用前进行检 验内部盘管泄 漏或破裂1.侵蚀或腐蚀2.温度咼3.不话宜的维护4.不适宜停止操作程序(闪 蒸物料使水冻结)5.材料缺陷6.内部混合时的机械磨损7.盘管塞子热膨胀1.会污染压力低的一 侧2.低于一侧如果是封 闭的将会产生超压 想象1.有冷凝系统分 析器2.冷凝罐有排气 孔3.有传导监控器4.腐蚀探测器5.冷却塔中有烃 类物质监控器6.冷却塔中有烃 类物质排气孔7.操作、维护以 及必须隔离时 按要求进行8.PH 监控器9.释放阀10. 防爆膜失去密封1.设备塞子热膨胀2.真空3.排放或排污阀泄漏4.高压(当压力超过设备的 压力等级)5.侵蚀/腐蚀6.外部火灾

19、7.外部撞击8 积聚液体在低点冻结9.垫圈、填料,或密圭寸圈失 效10. 不合适的维护11. 设备或设备衬里失效12. 材料缺陷13. 取样点阀泄露14. 观察窗口损坏小或大泄漏1.具备遥控或手 动隔离反应器 的能力2.止逆阀3.腐蚀探测器4.无损检测5.操作、维护以 及必须隔离时 应按要求进行6.释放阀7.防爆膜停电1.电缆或电缆总线故障2.雷击1.停设备风2.停咼压蒸汽1.备用电源2.断路器和保护实用标准文档文案大全3.公用电源失效4.超过负荷5.变压器火灾6.涡轮式发电机故障7.咼压蒸汽系统失效3.冷冻系统失效4.真空系统失效5.停惰性气体(氮气、 二氧化碳等)6.HVAC 失效7.停冷

20、却水8.循环水停9.停热水10. 停夜间照明11. 停控制系统(DCSPLC 等)设施3.应急停车和转 化程序4.备用发电设备控制系统故 障1.计算机故障2.控制模块或电路板故障3.电源故障(暂时或长时间 停电)4.HVAC 故 障1.备用控制室2.备用控制模块3.不间断电源供 应停仪表气体1.空气压缩机故障2.串入其他空气系统3.被干燥剂堵塞4.冻结5.集气管破裂6.水积聚7.电源故障1.停咼压蒸汽2.传热系统失效(如热 油系统)3.冷冻系统停止4.停惰性气体(氮气、 二氧化碳等)1.低压报警器2.备用氮系统3.备用压缩机停设备气体1.空气压缩机故障2.串入其他空气系统3.被干燥剂堵塞4.冻

21、结5.集气管破裂6.水积聚电源故障1.低压报警器2.备用压缩机停咼压蒸汽1.集气管破裂2.锅炉进水系统故障3.凝液返回系统故障4.锅炉房倾覆5.电源故障(暂时或长时间 停电)6.停仪表风7.停燃料气8.停天然气1.停电(暂时或长时间 停电)2.停低压蒸汽系统3.真空系统失效4.冷却水系统失效5.循环水系统失效6.热水系统失效1.低压报警器2.多台锅炉停低压蒸汽1.低压蒸汽站失效2.集气管破裂3.涡轮发电机故障(排气装 置故障)停纯净气1.低压报警器2.备用的低压蒸 汽站实用标准文档文案大全4.锅炉房倾覆5.高压蒸汽系统故障传热系统(如 热油系统)失效1.蓄液池液位低2.泵故障3.仪表风故障4.

22、燃料气故障5.天然气故障6.炉故障7.集气管破裂1.备用传热介质2.低压报警器3.低温报警器4.补充液体5.备用泵冷冻系统失 效1.冷却器故障2.压缩机故障3.集气管破裂4.蓄液池液位低5.停电(暂时或长时间停 电)6.停仪表风7.停冷却水8.听循环水1.高温报警器2.低压报警器3.添加液体4.备用冷冻装置真空系统失 效1.真空泵故障2.停电(暂时或长时间停 电)3.高压蒸汽失效1.高压报警器2.备用真空泵燃料气失效1.过分通风或燃烧2.集气管破裂3.离析器液位高1.高压蒸汽失效2.传热系统失效1.咼液位报警器2.低压报警器3.天然气补加系 统天然气失效1.集气管破裂2.公用工程故障3.天然气

23、中转站故障1.纯净气失效2.点火、热氧化剂、焚 化炉失效3.高压蒸汽失效4.传热系统失效1.备用燃料源2.电压报警器停惰性气体(氮气、二氧化碳等)1.冰冻2.惰性气体厂故障3.惰性气体贮存器液位低4.停电(暂时或长时间停 电)5.仪表气体失效1.低液位报警器2.低压报警器3.氧分析仪和报警器停纯气失效1.天然气失效2.纯净气工厂故障3.低压蒸汽失效1.备用的纯净气 源2.低压报警器3.氧分析仪和报警器HVAC 失 效1.节气阀关闭2.输送管火灾控制系统失效(DCSPLC 系统等)备用的 HVCA 装置实用标准文档文案大全3.鼓风机故障4.开启安全模式5.恶劣的环境温度6.停电(暂时或长时间停

24、电)7.冷却水故障8.循环水故障冷却水失效1.冷却塔火灾2.碎片堵塞水管入口3.鼓风机故障4.淤塞5.集气管破裂6.冷却塔结冰7.蓄液池液位低8.泵故障9.停电(暂时或长时间停 电)10. 高压蒸汽故障1.冷冻系统失效2.HVCA 失效1.应急系统与热 水系统连锁2.流速指示器及 低流速报警器3.高温报警器4.保护管入口5.低压报警器6.备用的蒸汽驱 动泵和发动机 驱动泵循环水失效1.碎片堵塞管入口2.集气管破裂3.蓄液池液位低4.停电(暂时或长时间停 电)5.高压蒸汽故障1.冷冻系统失效2.HVCA 失效1.高温报警器2.保护管入口3.低压报警器备用的蒸汽驱动 泵和发动机驱动 泵停热水1.碎

25、片堵塞水管入口2.集气管破裂3.柴油机燃料不合格4.蓄液池液位低5.泵故障6.停电(暂时或长时间停 电)7.高压蒸汽故障1.应急系统与热 水系统连锁2.保护管入口3.低压报警4.备用的蒸汽驱 动泵和发动机 驱动泵5.环状集气管6.柴油机驱动热 水泵排污系统故 障1.位置或倾斜度不合格2.管径不合格3.沙石或砾石积聚4.淤泥积聚定期清理失去密封1.侵蚀/腐蚀2.外部火灾3.外部撞击4.垫圈、填料,或密圭寸圈失 效5.不合适的维护小或大泄漏1.腐蚀探测器2.无损检测3.操作、维护以 及必须隔离时 应按要求进行4.释放阀实用标准文档文案大全6.材料缺陷7.交换器封闭时的热膨胀5.防爆膜点火、热氧化 齐山或焚化炉 失效1.火炉控制系统故障2.喷射器液位高3.风速咼4.无助然气5.无天然气1.独立的引燃气 系统2.点火监视器夜间照明失 效电源故障(暂时或长时间停 电)1.选择部分灯可 用电池作为电 源2.应急照明电路

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 嵌入式系统概论-以S3C2440核心为架构课件

- 地理事象的季节变化课件

- 地理中外著名旅游景观欣赏课件

- 地理中图版选修5第一章第二节主要自然灾害及其分布课件

- 地理中考复习-地图课件

- 北师大版历史八年级下册第17课《筑起钢铁长城》课件1

- 北师大版历史八下《祖国统一的历史大潮》课件5

- 北师大版历史八下《欣欣向荣的科教文体事业》3课件

- 北师大版历史八下《蓝色的地中海文明》课件

- 北师大版历史九年级下册第10课“冷战”与“热战”丁飞鹤T-课件

- 北师大版历史八下第17课《大河流域的文明曙光》课件

- 北师大版历史九上1718课课件

- 高中化学热力学复习10多重平衡与化学计算ppt课件

- 高中化学第1章化学反应与能量转化第3节化学能转化为电能电池ppt课件1鲁科版选修

- 高中化学第三节玻璃、陶瓷和水泥公开课课件