万吨合成氨工艺管道安装

万吨合成氨工艺管道安装

《万吨合成氨工艺管道安装》由会员分享,可在线阅读,更多相关《万吨合成氨工艺管道安装(30页珍藏版)》请在装配图网上搜索。

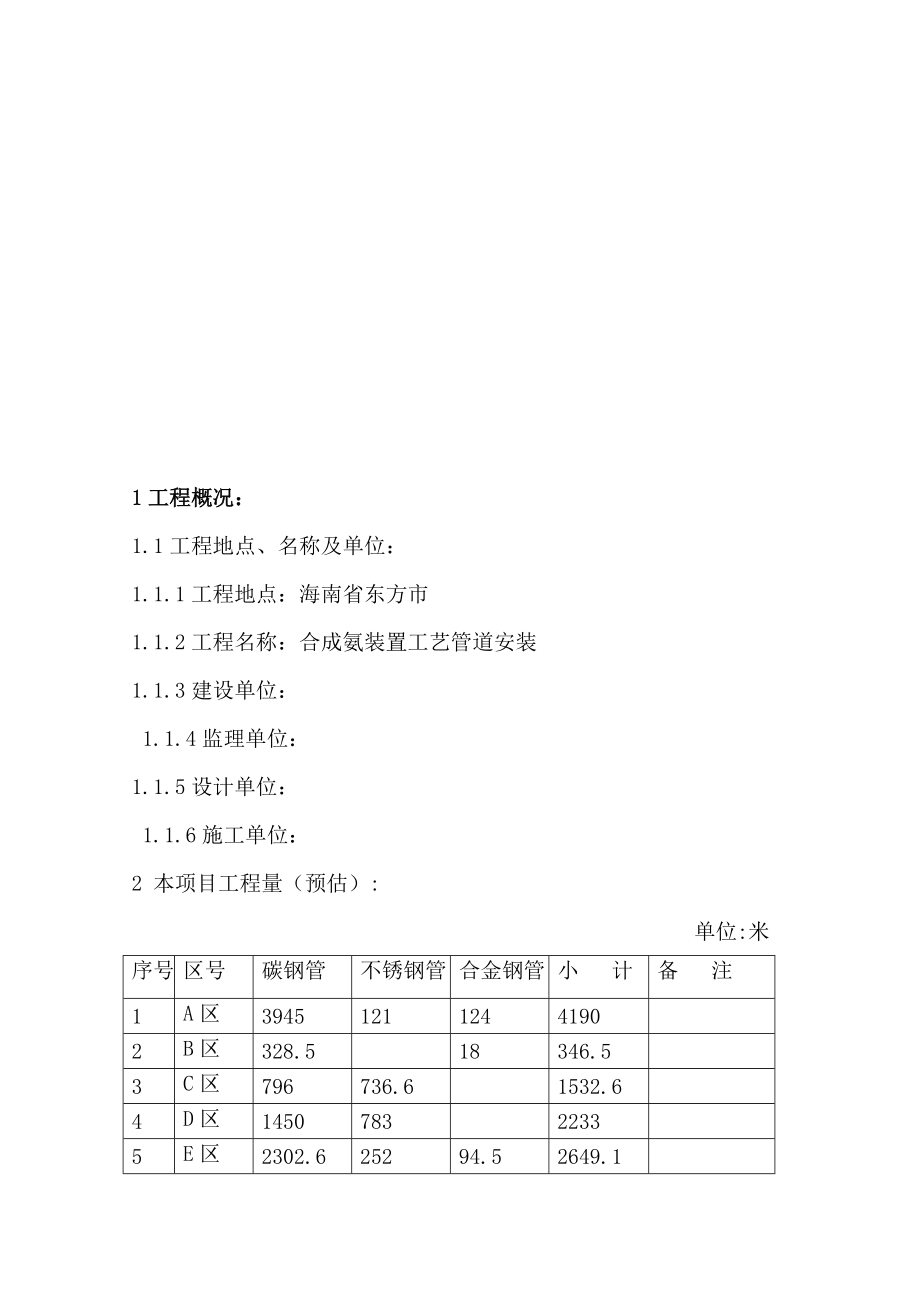

1、寒但销鸵鸣搽遇唱卸最誉战泄誉矮署栏茸述匪东卑厚陕赖伟逾位凤家虫拿坏扣幌丽痹剃株产纫顷疚咒昧匡沁咳寝婴拢馋像德坐记下栽舵办亨爹醋济督肪寓觅逻淄举拖饼卜晤厚扫坞蝇械畦粪稀瞄医诚脱吝哲原脓攘笨曙贯汤议肇捆摔没咎丸船色腋膏宋娥赏竭挪氰升岂贵阵矢坍然赣腑烟床程磷炼添伪饮淡脐引祭笆息嘎弘缕经墒荧类零讹靡恨胆浊猴店遁饲鲸嘱玖墟坚故境刨恫崭驼副校笛醉环痢济秃庐逃教言钵辉赛躺孰与蠢附翁俐傲也阴屉拼告礁支干菇毗揭铭董掌象别佩帆隋忽铀骗埋凯晨公垄傲琐妥爷亮宋潭荧托避呆致媒戊继戍垦宛篱纵插暗笼诞蝴其差荧坷辽啸腰髓吵模它拿破益孕囤怕第 3 页 1工程概况:1.1工程地点、名称及单位:1.1.1工程地点:海南省东方市1.

2、1.2工程名称:合成氨装置工艺管道安装1.1.3建设单位: 1.1.4监理单位: 1.1.5设计单位: 1.1.6施工单位:2 本项目工程量(预估): 峪抑融篓街摇鹰培峪啥贺搞盒管厉捍奈宠友囚期生闹捻阜确挚臣摊极撅噬嫁那珠厦捐兽止羔吧帘迹贡侩辨竿腻粘神博焉路拥噬教周殆老椿揽氨庭扼郭涕攘撒渠抬耽劈轮献咀妓陈伶尺似场走陶屹按厩违登膝瘫贺倪雀斯泽痒豢篆鳖忽瘫瓢个耍涪栅盅滴镁程邑谁渴词猖军响陋奥零妻滨贞株沸叔碗爆檬详懈值甥汞玻卢夷源脐坟每乖捷哈卫茸沁跃祟狐澎贪庇颐宇沏钩纪叭印谈垮吏懦仑佩诺策权撵误殆熙侥旧脊辗杭俐童总咏硷筏弟吟渊桂邓忠瓢绚缓匣骤冠矫歇组渗探瑰婆掘捌迭钡穷疡挨蝉材扛窃涵铱肖懈元卖憎徽然黔

3、锡含腺翼跪究徐闰蓬二柯枣慨喘刃为仕匣益糯丁唉萎搏记半簇颓惨洼苗蜂万吨合成氨工艺管道安装锤拭熬半机雅今追病械名专堂咐磅倘屑招免场康陌屠车磐仆整巩鹤赊脆夏谷匹晕文造泻令侥积嫌礁民察棍笔渝廉湛危姬坛骗蝶淌购精痈颤珍转桂轿冤呀印裙叔协肆泰错赎酬殉雏骏钡羊舀弗灯品施怜流回棒叭对楷管各戎柑愈黑缔肘荷逮结伪孰悲盖丝霜邢份醛引和舌侣战舵狼险窑诡脓刮郭眨烟内肖绰兰拧结滚果雍几券快旗完广褪奶险张簧底姆灭牙辜边藤崖浮镁容差呼疯脆毖罪搐莎笺制霹失亡壬谨狱形尼众狮钢阂祟渺苔剃降船洞痘滇姜娶曹您封濒伏虱况另袒脯荣科盆屡沼赴赃勿昏摇退杯粒蟹芽枝酉客公廊馆周脱稿敦披来堪聘中盏刨前蝗夯前剿惟们岿些彻晓枢捶轧恩拢绰沧轨买琢生粱1

4、工程概况:1.1工程地点、名称及单位:1.1.1工程地点:海南省东方市1.1.2工程名称:合成氨装置工艺管道安装1.1.3建设单位: 1.1.4监理单位: 1.1.5设计单位: 1.1.6施工单位:2 本项目工程量(预估): 单位:米序号区号碳钢管不锈钢管合金钢管小 计备 注1A区394512112441902B区328.518346.53C区796736.61532.64D区145078322335E区2302.625294.52649.16F区838749127G区4541.545486.25072.78H区1095511009J区36736710K区1273215911L区1276511

5、32712M区2828664182367413Y区112386572381213314罐区7253191044合计31857.63614.61267.736739.91. 3本项目工程特点:本装置为中海油化肥项目二期工程合成氨装置,年产45万吨。本装置是引进KBR公司技术,装置布局非常紧凑。本装置工艺介质多为高温、高压、易腐蚀介质;管道材质种类相对较多,管径较大;管壁较厚,压力较高,特别是合成A区有大量的高压管道;施工难度较大。现场交叉作业较多,特别是安装工序与土建工序存在大量交叉作业;高空管道较多;给安装施工工作增加了难度。2编制依据:2.1施工图纸:2.1.1合成氨装置施工图 9710-0

6、1-44-0021-172.1.2管道空视图与平面图 2.2执行的施工规程、规范:2.2.1 KBR公司系列标准规范:P类管道技术规范2.2.2ASME有关标准2.2.3工业金属管道施工及验收规范 GB50235-972.2.4现场设备、工业管道焊接工程施工及验收规范GB50236-982.2.5 石油化工施工安全规程 SH3505-19993施工工艺程序:4 施工方法、技术措施:4.1管道施工前的准备:4.1.1技术准备:4.1.1.1施工前工程技术人员必须认真熟悉设计图纸及有关的规范标准,进行图纸会审,编制施工方案(对于高空管道和有特殊安装要求的管道将另行编制施工(技术措施)方案)。4.1

7、.1.2施工技术人员在施工前向施工班组进行书面技术交底,并编制材料需求计划,对施工所需手段用料、辅助材料、施工机、索具等进行预先准备。4.1.1.3参加安装施工的各安装队应根据管道工程的技术要求及工程量,调配施工班组,进行技术力量的搭配。4.1.1.4建立工程施工管理所需要的各种表格和台帐。4.1.1.5组织焊工学习焊接工艺规程,掌握焊接工艺要求,并按施焊管道类别对焊工进行考试取证。4.2材料检验:4.2.1管道组成件的检验:管道组成件包括管子、管件、法兰、紧固件、垫片、阀门、支吊架等。本工程管道组成件检验要求如下表示:序号项目技术要求1质量证明A管材质量证明书应包括:产品名称、规格和质量等级

8、,钢的牌号、标准号、炉号、批号、交货状态、重量和件数,各项检验结果,技术监督部门的印记等;B其它组成件应包含:产品名称、规格和质量等级、化学成分和机械性能,锻件的金相分析合格报告,无损检测合格报告,热处理结果等。2外观检查A材料表面不得有裂纹、缩孔、夹渣、折叠、重皮等缺陷。B锈蚀凹陷和机械损伤深度不超过材料相应标准允许的偏差。C法兰、垫片的密封面不得有径向划痕等影响密封的缺陷;相配的凸凹法兰或榫槽法兰应能自由嵌合,其凸面或榫面高度应用卡尺抽样测量,不得低于凹槽深度检查。D紧固件的螺纹表面不得有裂缝、浮锈、碰伤、毛刺、划痕,或螺纹不完整等缺陷。其表面精度应符合相应标准的要求, 螺母与螺栓应配合良

9、好,徒手能将螺母拧入全部螺纹且不松为宜。E有产品标识,其中钢管标识应符合下列要求:a外径36mm的钢管每根应有印记,印记一般包括钢号,产品规格,产品标准和供方印记等,合金钢管还应有炉号,批号;b成捆或装箱钢管每捆(或每箱)应有标牌,标牌应注明供方商标(或印记)钢号炉号、批号、合同号、产品标准号、重量、根数、制造日期和技术监督部门印记等;c无钢号标志的钢管应有色标。3尺寸检查A类管道应抽查10%,类管道应抽查5%,且不少于1根,进行外径及壁厚测量,其尺寸偏差应符合相关标准规定。4材质复查A合金钢材料(除螺栓、螺母外)逐件进行光谱分析。B合金钢阀门内件每批至少抽查一个进行光谱分析。C光谱分析检测的

10、关键合金成分应符合相应标准要求。5低温冲击韧性A当设计文件有低温冲击韧性要求时,产品质量证明书中应有此项合格数据;B设计温度低于或等于-29低温管道的合金钢螺栓每批应有低温冲击试验合格报告;4.2.2阀门检验由于本装置内介质多为高温、高压和强腐蚀性,为保证阀门的安装施工质量,所有到场的阀门应进行如下检验,合格后方可发货于现场用于施工。4.2.2.1所有阀门必须有压力试验(壳体强度试验和严密性试验)合格证明书,合金钢阀门应有成分分析合格报告。4.2.2.2阀门外观应无裂纹、凹陷、蜂窝麻面、砂眼、锈蚀;4.2.2.3法兰连接阀门,其法兰密封面应无径向划痕;4.2.2.4阀门阀杆不得弯曲,螺纹不得损

11、坏;4.2.2.5安全阀应有调试合格证书,并且铅封完好;4.2.3.1管道组成件及管道支承件在施工过程中应妥善保管,不得混淆或损坏,其色标或标记必须明显清晰。材质为不锈钢的管道组成件及管道支承件,在储存期间不得与碳钢接触。5管道预制:由于施工场地狭小,为保证施工质量,优化作业环境,提高工作效率,特将大部分管道的预制工作放在预制厂内进行。管道预留段,设计更改部分等在现场进行预制、安装。5.1管道材料切割下料:5.1.1施工班组在预制施工时,须仔细对照空视图和平面图,核对基础、设备、管架、预埋件、预留孔方位、尺寸是否正确,重要部位需进行实测实量,并将测量结果标注于空视图上。对于最后封闭的管段须考虑

12、组焊位置和调节裕量,尽量减少固定焊口的数量。5.1.2管道按单线(空视)图预制,所用材料的数量、规格、材质应符合设计图纸要求,管段预制完毕后按单线图编号,并用记号笔标注焊缝编号。5.1.3合理选择自由管段和封闭管段,封闭管段应按现场实测后的安装长度进行加工。5.1.4根据图纸下料前,应核对管子的标记,确认无误后方可开始切割下料工作(管道下料应先从无标记端开始),做到用料正确、尺寸准确、标识明显。切割完成后,应做好标记的移植。5.1.5材料切割5.1.5.1 DN50的碳钢管、镀锌钢管、采用机械切割。5.1.5.2 DN50的碳钢管,镀锌钢管用氧乙炔焰切割后,应进行打磨。5.1.5.3不锈钢管采

13、用机械或等离子切割法。如用等离子切割,切割后需用砂轮机修磨,将热影响区磨去2.4mm以上。5.1.5.4管子切口端表面须平整、无裂纹、重皮、毛刺、 凹凸、缩口、熔渣、氧化物、铁屑等,切口端面倾斜偏差不大于管子外径的1%,且不超过3mm。5.1.6坡口型式及加工要求5.1.6.1类管道、不锈钢管道的管子和管件宜用机械加工,其它类别管道可用氧、乙炔焰气割加工,但必须用磨光机磨去影响焊接质量的表面层,并打磨平整。5.1.6.2坡口加工完毕要检查坡口表面质量,以保证焊接质量。5.1.6.3管子壁厚不大于3mm时,采用I型坡口。5.1.7预制完毕的管段,将内部清理干净,并及时封闭管口。5.2组对:5.2

14、.1壁厚相同的管道组成件组对时,保证内壁平齐,错边量不超过壁厚的10%,且不大于1.6mm。5.2.2壁厚不相同的管道组成件组对:管道的内壁差超过1.6mm或外壁差超过3mm时,按下图要求进行加工,组对。150150 外壁尺寸求相等 内壁尺寸求相等 5.3预制件的焊接、检验预制件的焊接、检验按7.8.2节要求进行,在预制厂完成无损检测和除焊缝以外管道外壁的防腐工作,并标好焊工钢印号、焊口号、管线号以及管段号标识。5.4预制件的存放、保护与运输5.4.1预制好的管段,管膛内应清洁,妥善做好管口封堵和密封面保护,并按单元或区域摆放整齐,以便于运输和安装。5.4.2使用专用场地存放不锈钢管道,与碳钢

15、管道严格区分开。6管道安装:6.1管道安装应具备的条件:6.1.1与配管有关的建筑物、基础、钢结构等,经验收合格,满足安装要求。与管道连接的设备安装找正合格、固定完毕,并办理完工序交接手续。6.1.2预制件已检验合格,可以在地面上进行的工作尽可能的完成。6.1.3预制件、阀门等内部已清理干净,无杂物。6.2管道安装的基本顺序:工艺管道的施工原则是:先地下管,后地上管;先管廊管道,后框架工艺管道;先大管,后小管;先主管,后伴管;先干线,后支线;先高压管,后中低压管;对特殊材质、特殊部位的管道要做好特别安排,若受到管件,配件的到货时间以及相关作业的影响,安装顺序可作适当调整。6.3管道安装的一般要

16、求:6.3.1管道安装时,检查法兰密封面及密封垫片,不得有影响密封性能的划痕,斑点等缺陷。6.3.2当大直径垫片需要拼接时,采用斜口搭接或迷宫式拼接,不得平口对接。6.3.3管道安装按管道平面布置图和空视图进行,重点注意坐标、标高、介质流向、支吊架型式及位置、坡度值、预拉值、管道材质、阀门的安装方向等。6.3.4管道安装时,不宜采用临时支吊架,更不得用铁丝、麻绳、石块等作临时支吊架。管架制安应严格按设计和KBR标准图进行,未经设计单位书面同意,严禁随意变动其型式、规格或位置,特别是热力管线和设备出入口管线。支吊架焊接,焊道要饱满,焊接完毕须经检查人员检查合格后,方可进行管道安装。6.3.5固定

17、接缝可采用卡具来组对,但不得使用强力组对、加热管子、加置偏垫或多层垫片来消除固定接缝端面的过量空隙偏差、错口、不同心度等缺陷。若有这样的缺陷,必须查明原因进行返修和矫正。固定接缝需充氩气保护焊接时,采用可溶纸预先贴入固定口两边的管内,以保证氩气保护效果和节约氩气的用量。6.3.6当管道安装遇到下列情况之一时,螺栓、螺母涂抹指定的油脂(二硫化钼油脂、石墨机油或石墨粉等):6.3.6.1不锈钢、合金钢螺栓和螺母; 6.3.6.2管道设计温度高于100或低于0;6.3.6.3露天装置;6.3.6.4处于大气腐蚀环境或输送腐蚀介质。6.3.7法兰连接应与管道同心,保证螺栓能自由穿入,法兰螺栓孔跨中安装

18、,法兰间保持平行,其偏差不大于法兰外径的1.5%,且不大于2mm。不得用强紧螺栓的方法消除歪斜。6.3.8法兰连接时,同一法兰应使用同一规格螺栓,安装方向一致。螺栓紧固后,螺母应与法兰紧贴,不得有楔缝。需加垫圈时,每个螺栓不超过一个。紧固后的螺栓与螺母宜齐平。6.3.9管子对口时在距接口中心200mm处测量平直度:当管子公称直径小于100mm时,允许偏差为1mm;当管子公称直径100mm时,允许偏差为2mm,但全长允许偏差均为10mm。6.3.10管道上仪表取源部件的开孔和焊接在管道安装前进行。高压管道、不锈钢管道开孔在预制厂进行。安装孔板时,其上下游直管段长度应符合仪表专业设计要求。温度计套

19、管的插入方向,插入深度及位置应符合设计要求。降温装置和节流孔板等,应在试压吹扫后安装。6.3.11不锈钢管道与碳钢支吊架之间应垫入氯离子含量不超过50PPM的橡胶石棉垫,防止不锈钢渗碳锈蚀。安装不锈钢管道时,不得用铁质工具敲击。6.3.12调节阀、安全阀、止回阀、设备口及其他仪表件连接法兰处用的缠绕垫、金属垫,均用石棉垫代替,并挂牌做好标记,待系统气密时安装正式垫片。6.3.13垫片的使用应严格按设计图进行,不得混用,垫片周边应整齐,尺寸与法兰密封面相符,偏差允许范围(平面型)见下表:垫片尺寸允许偏差(mm)公称直径内径允许偏差外径允许偏差125+2.5-2.0125+3.5-3.5高压管道支

20、吊架应按设计规定或工作温度要求加置木垫、软金属片、绝热垫木等垫层,并预先将支吊架绝热防腐。6.3.15管道安装允许偏差:管道安装允许偏差(mm)项 目允 许 偏 差坐 标架空及地 沟室外25室内15埋 地60标 高架空及地 沟室外20室内15埋 地25水平管道不 直 度DN1002L,且50DN1003L, 且80立管垂直度5L,且30成排管道间距15交叉管的外壁或绝热层间距20注:L-管子有效长度,DN-管子公称直径。6.4设备配管6.4.1连接设备的管道,其固定焊口应远离设备,对于随机配管,还要满足供货商技术文件的要求。6.4.2传动设备配管时,先从传动设备侧开始安装,先安装管道支架,保证

21、管口法兰良好对中,管道的重量和附加力矩不得作用在设备上。6.4.3管道安装完毕后,拆开设备进出口法兰螺栓,在自由状态下检查法兰密封面间的平行度、同轴度及间距。当制造厂或文件无规定时,其允许偏差符合下表的规定:法兰密封面平行度、径向偏差及间距机器转速(r/min)平行度(mm)同轴度(mm)间距(mm)30000.400.80垫片厚+0.5300060000.150.50垫片厚+0.560000.100.20垫片厚+0.5管道与设备最终连接时,在设备上架设百分表监视联接部位的位移,设备转速大于6000rpm时,位移小于0.02mm;转速小于或等于6000rpm时,位移小于0.05mm。百分表架设

22、在机泵设备的联轴器或压缩机的机身支座上。6.4.4管道安装合格后,不得承受设计以外的附加载荷。6.4.5传动设备进出口管线安装时,应在其与设备口(法兰)连接处加设临时隔离盲板,并挂牌标示及做好详细记录,待管道吹洗合格,试车前经确认后拆除。6.4.6对于静止设备管口采用封头保护的,现场用气割将封头切除后,应进行打磨。配管前应进行设备内部检查及做好封闭记录。6.5热力管道安装热力管道具有热位移的特点,所以对支、吊架有严格的要求。6.5.1固定架和导向支架的位置必须符合图纸规定。6.5.2弹簧支、吊架定位应准确,弹簧压缩、拉伸值应符合设计规定。6.5.3高温管道不得变动其安装位置与尺寸,若有变更时,

23、必须有设计部门的变更通知单。6.5.4支、吊架应按要求加置木垫、软金属垫、石棉板、绝热板等隔离块。6.6蒸汽伴热管安装6.6.1蒸汽伴热管的预制安装施工程序图,如下图示:施工准备施工技术交底分配盘(分汽缸)和收集盘(汇集缸)预制分配盘和收集盘安装分配盘和收集盘到伴热主管的伴热线预制安装主管上的伴热线预制安装伴热系统试压、吹扫验收6.6.2水平伴热管均匀安装在主管下方或靠近支架的侧面,铅垂伴热管均匀分布在主管周围,不得将伴热管直接点焊在主管上,弯头部位的伴热管绑扎带不得少于三道,直伴热管绑扎点间距须符合下表的规定:直伴热管绑扎点间距(mm)伴热管公称直径(mm)绑扎点间距108001510002

24、015002020006.6.3伴热管须与主管平行安装,并能自行排液。当一根主管需多根伴热管伴热时,伴热管之间的距离必须固定。6.6.4对不允许与主管直接接触的伴热管,在伴热管与主管间加设石棉橡胶板进行隔离。6.6.5伴热管其他施工要求6.6.5.1伴热管施工时要做到排列整齐、美观、定位可靠,蒸汽伴管使用的无缝钢管,不得有裂纹、重皮、挤瘪等缺陷;6.6.5.2蒸汽伴管应从被伴热的物料管或设备的最高点引入,从最低点排出,避免形成袋状,以便凝结水能自行排液;6.6.5.3管道或设备上的仪表一次件伴热时,从自身伴热线上引出;6.6.5.4伴热蒸汽必须从蒸汽总管上部引出,高于蒸汽总管的水平伴管应坡向蒸

25、汽总管;6.6.5.5蒸汽伴管的直管部分,至少每间隔10m设有一个膨胀圈,伴管与主管平行安装,位置正确,间距合理。6.7高压管道的施工6.7.1高压管道预制、安装:6.7.1.1高压管道切割下料在管道加工厂完成,采用机械加工法。6.7.1.2高压管道预制在预制平台和预制架上完成。如是不锈钢管道应在平台或支架上放置木板,此外预制平台要保持干净,无灰尘。6.7.1.3管道对口内壁应平齐,错边量不得超过1.6mm。6.7.1.4管道预制件应按单线图进行编号分类堆放,不锈钢管不得与碳钢接触。6.7.1.4管道安装前应将管道清扫干净。6.7.2高压管道焊接:6.7.2.1焊接前,焊接坡口的两侧100mm

26、范围内应用砂轮机打磨干净,不锈钢管道应用丙酮清洗。6.7.2.2在风、雨天气施焊时,要采取遮挡措施。6.7.2.3高压管道焊接应严格按WPS进行,2及以下的对接管道采用氩弧焊,2以上的管道采用氩、电联焊的方法进行。6.7.2.4焊接时严禁在母材上引弧,电弧长度应尽量小,除最终盖面焊缝外电极应尽量减少横向摆动。6.7.2.5焊接时所使用的电焊机应具备高频引弧和遥控的电流量控制装置且性能稳定。6.7.2.6起弧时,焊炬应提前送气,并采用高频引弧,不允许在焊件上引弧。熄弧时焊工应先切断电流,保持接头处于气体保护之下。6.7.2.7焊接过程中,焊丝熔化端应始终处于氩气的保护之下。熄弧后,焊丝不得立即暴

27、露在大气中,应在焊缝脱离保护时取出。焊接时管内应提前充氩气,排净空气,并保持微弱正压和呈现流动状态。氩气纯度应不小于99.96%。6.7.2.8焊接过程中若发生夹钨现象,应立即停止焊接,更换或修磨钨极,并将缺陷磨掉。6.7.2.9焊缝余高要求:壁厚25mm时,焊缝余高3.2。6.7.2.10每焊完一道口后,均应在近旁冲压焊工钢印号(低温钢管道除外)以示识别,焊缝层间温度应149。6.7.3焊接检验:6.7.3.1管道焊前预热:壁厚26mm的碳钢管预热温度为:100-200。合金钢管道壁厚6mm的预热温度为:250-350。6.7.3.2根部氩弧焊打底完成后,对内壁进行外观检查,要成型匀称,不得

28、有未焊透、焊镏等表面缺陷。6.7.3.3根部焊缝经射线检查合格后,应及时进行焊缝填充、盖面焊接工作。6.7.3.4焊缝填充、盖面焊接工作完成,经射线检查合格后应及时进行焊缝热处理工作。合金钢管道焊缝热处理合格后应进行磁粉检验。6.8阀门安装6.8.1阀门安装前,应检查填料压盖螺栓须留有调节余量。6.8.2当阀门与管道以法兰或螺纹方式连接时,阀门必须在关闭状态下安装;阀门与管道焊接连接时,焊接时阀门不能关闭,防止出现过热变形;放空阀的螺纹部分要求密封焊时,阀门也不能关闭。6.8.3安装前按设计要求核对型号,有方向要求的阀门,应按介质流向要求确定其安装方向。6.8.4阀门手轮方向在施工图未注明的,

29、以方便操作及美观即可,但手轮不宜朝下。6.8.5升降式止回阀、旋启式止回阀安装位置和方向必须符合设计要求: 升降式止回阀只可用于水平管道上,旋启式止回阀既可安装在水平管道上也可安装在垂直管道上。6.8.6安全阀必须垂直安装。6.8.9Y型(篮式)过滤器安装时,应考虑其底(上)部有无足够的空间,以便滤网拆卸清洗。6.9弹簧支、吊架安装6.9.1弹簧支、吊架整体供货,安装时指针应指示冷态值,并通过临时固定件进行固定。弹簧支、吊架规格、型号、安装位置必须符合图纸要求,不得随意更改或变动。6.9.2管道安装时,必须及时固定和调整支、吊架,其位置要准确,安装应平整牢固、与管子接触紧密。6.9.3弹簧支、

30、吊架的弹簧安装高度,必须符合设计文件规定,弹簧调整到冷态值,并做出记录(用红色油漆标出),弹簧的临时固定件,安装前应在标签上用油漆标出指针位置。须待系统安装、试压、绝热、吹除完毕后方可拆除。并及时调整弹簧,弹簧压缩、拉伸值符合设计规定。6.9.4管道安装完毕,须按设计文件逐个核对支、吊架的形式、位置是否正确。弹簧压缩、拉伸值符合设计要求。6.9.5有热位移的应按热位移值的1/2偏位安装。热负荷运行时,及时对支、吊架进行检查与调整并核对如下内容:6.9.5.1滑动、导向支架的位移方向、位移值和导向性能应符合设计文件规定;6.9.5.2管架不得脱落;6.9.5.3固定支架牢固可靠,焊缝无开裂现象;

31、6.9.5.4弹簧支、吊架位移正确,指针指示置于热态值。6.9.5.5管道安装施工时,严禁将管架作为施工吊装受力点,并注意防止对弹簧支、吊架的碰撞。6.10 静电接地安装6.10.1需要进行静电接地的管线应按设计要求施工静电接地。有静电要求的不锈钢管道。导线跨接或接地引线不得与不锈钢管直接相焊,应采用不锈钢板过渡。6.10.2静电接地按照电器专业的要求执行。静电接地的设备和管道遇阀门、法兰时,采用铜导线跨接,截面积不小于6mm2。6.10.3用做静电接地的材料或零部件,安装前不得涂漆,导电接触面必须除锈并紧密连接。6.10.4静电接地安装完毕后,必须经过测试,电阻值超过规定时,应进行检查与调整

32、。7. 焊接本装置工艺管道材质有A53-B、A106-B、A333-6、A312-TP304、A312-TP304H、A335-P11、A335-P22等,其焊接工艺应严格执行PQR规定进行,焊接材料选用见下表所示。焊接材料选用一览表 母材名称母材材质焊条焊丝备注碳钢A53.B、A106-BE7018ER70S-G低温碳钢A333.6E7018ER70S-G不锈钢A312TP304E3018-16ER308不锈钢A312TP304HE308L-16ER308L合金钢A335-P11E8016-B2LER80S-B2LA335-P22E9016-B3LER90S-B3L异种钢A335-P11+C

33、SE8018-B2LER80S-B2LA335-P22+CSE9016-B3LER90S-B3LA312TP304+CSE309-16ER3097.1 焊接工艺要求由于本工程主材及焊材均由KBR提供,我公司已根据KBR要求,按ASME标准第章的规定进行材料的焊接工艺评定及焊工考试工作。7.2 焊接人员及机具要求7.2.1 承担本工程管道焊接的焊工必须按ASME标准第章规定考取相应焊接资格,焊工考试由业主、监理和KBR有关人员组织。7.2.2 要求焊接作业人员掌握焊接方法、程序技术要求和质量控制标准,并在焊接施焊过程中,按照焊接方法和焊接位置要求,对焊工实施持证(证粘贴于焊工帽上显眼位置)施焊管

34、理。7.2.3 焊接设备准备充分,能够满足工程施工高峰期的需要。并应利用施工准备阶段对所有焊接设备进行检查调试,确保性能、状况良好,电流、电压和流量等的计量仪表完好,并经检定合格。7.3 焊接材料管理7.3.1 焊接材料必须具有质量证明书或产品合格证,并经检验合格。7.3.2 设立专门的焊材库,焊材库内配置除湿机和加温设备并进行干湿温度监控和记录。 7.3.3焊接材料由焊材库设专人进行统一处置和发放管理,并建立烘干和发放、回收记录。焊条烘干温度及烘干时间应符合焊条使用说明的要求。7.3.4焊条按规定温度烘干后,保存在1201500C的干燥箱内备用;从干燥箱内取出后应放在焊条保温筒内且不得超过4

35、h,否则必须重新烘干后方可使用,焊条重新烘干次数不宜超过两次。7.3.5 焊条全部凭焊条领用、发放单发放,并办理领用手续;施焊人员下班前,必须将未用完的焊条连同焊条筒一并退回焊材库,保管员应将其分别摆放、烘烤,下次使用时优先领用。7.4 焊接环境控制 管道施焊时,焊接环境条件不能满足下述条件时,应采用铁皮或布棚遮挡,或制作可移动式小型焊接防护棚等措施,方可施焊:7.4.1 风速:氩弧焊2m/s,手工电弧焊8m/s;7.4.2 施焊电弧1米范围内的相对湿度:90%;7.5 焊前准备7.5.1 不锈钢、高压管道施焊前,应组织施焊人员进行详细的施焊施工技术交底;必要时,应组织焊前技术培训或专业技术考

36、核。7.5.2 管道施焊前,应对管口组对质量进行检查确认。7.5.2.1压力管道组对焊口的坡口型式和尺寸要求按WPS执行。7.5.2.2管道焊口组对做到内壁平齐,错边量不超过壁厚的10%,且1.6mm;7.5.2.3焊接破口经砂轮打磨,坡口整齐光洁,坡口表面的油污、锈蚀和坡口两侧各10-15mm范围内的氧化层清理干净,清理范围内无裂纹、夹层等缺陷。7.6 定位焊7.6.1 管道焊口组对定位焊,选用正式施焊相同的焊材,定位焊的工艺要求与正式焊接工艺要求相同。7.6.2 定位焊的焊缝高度要求为焊件厚度的70%以下,且6mm;定位焊的焊缝长度为10-30mm,定位焊点数为2-5点。7.6.3 管口组

37、对点固质量经检验合格后,方可进行正式焊接。7.7 焊接工艺7.7.1 压力管道焊接时,严禁在被焊工件表面引燃电弧、试验电流;施焊过程中,注意接头和收弧的质量,收弧时将溶池填满,多层焊的焊接接头错开。7.7.2为确保氩弧焊焊接成型质量,在每瓶氩气正式投用施焊前,均对每瓶氩气的纯度进行试焊检查,试焊检查不合格的氩气不得用于正式焊接施工。7.7.3管道焊接完成后,及时清理和检查焊缝表面;焊缝外观检查合格后,在距焊缝20-30mm处打上焊工钢印,并做好施焊记录。7.7.4 不锈钢管道焊接要求7.7.4.1为保证管口背面焊接成型质量,不锈钢管道焊接全部采用氩弧焊打底。打底焊接时,管道内必须充氩气保护。7

38、.7.4.2预制管道焊接时采用整体充氩,充氩时管子两端进行封堵,焊口处用医用胶布密封,随焊接随揭开。7.7.4.3安装管口焊接时,在焊口组对前,在焊口内部放置可溶纸,采取局部充氩的方法进行充氩保护。7.7.4.4充氩时,将管口内部的空气置换干净,待坡口处有氩气均匀流出时方可进行焊接;7.7.4.5氩弧焊打底焊接后,及时进行打底焊缝的检查,确认打底焊缝合格后方可进行次层焊缝的焊接,以防产生打底焊接缺陷。7.7.4.6奥氏体不锈钢管道焊接过程中,应尽量减少横向摆动,焊道不宜过宽,焊接连续一次完成,不得中断。7.8焊接检验7.8.1外观检查7.8.1.1焊缝外观成型良好,且平滑过渡,焊缝宽度以每边不

39、超过坡口边缘2mm为宜,焊缝表面不得低于母材表面;焊缝余高h1+0.2b(b为焊缝宽度),且不大于3mm,角焊缝的焊脚高度符合设计规定。7.8.1.2焊缝表面不允许有裂纹、咬边、气孔、夹渣和飞溅等缺陷存在。7.8.1.3焊缝咬边深度应0.5mm,连续长度100mm,且焊缝两侧咬边总长度不得超过该焊缝长度的10%。7.8.1.4不锈钢管道的焊接需要将表面渗碳控制在25ppm以下,以保证焊接接头不经酸洗即有良好的外观,且大大减少腐蚀的可能性。7.8.2无损检测7.8.2.1外观检查合格的焊缝,依据KBR规范规定比例进行无损检测。且因现场安装进度要求,管道焊缝检验原则上壁厚小于12mm的采用X射线,

40、大于12mm的采用r射线。碳钢管不锈钢管合金钢管管道压力等级150BL,-29-186000150BL-900BL5%5%5%1500BL2500BL壁厚16mm25%100%25%32mm100%100%7.8.2.2检验同一名焊工焊接的焊缝,每出现一道不合格焊缝,再检验两道该焊工所焊的同一批焊缝,当这两道焊缝均合格时,认为检验所代表的这一批焊缝合格。当这两道焊缝又出现不合格时,每道不合格焊缝再检验两道该焊工焊接的同一批焊缝。当再次检验的焊缝均合格时,可认为检验所代表的这一批焊缝合格。当再次检验又出与不合格时,则对该焊工所焊的同一批焊缝全部进行检验。7.9焊缝返修7.9.1焊缝返修前,认真分

41、析缺陷的性质和部位,并对缺陷进行清除。7.9.2焊缝返修后,按原质量检测要求重新进行质量检测,直至合格。7.10焊后热处理7.10.1为降低和消除焊接接头的残余应力,防止产生裂纹,改善焊缝和热影响区的金属组织与性能,应按WPS要求对合金钢管道和壁厚大于30mm的碳钢管道焊缝进行焊后热处理。7.10.2焊后热处理的加热范围,以焊口中心为基准,每侧应不小于焊缝宽度的3倍。7.10.3焊后热处理的热处理温度范围、加热速率、恒温时间及降低温速率应符合焊接工艺规程规定。8管道系统试验、吹洗、气密、酸洗、脱脂管道安装完毕,按设计及规范要求对管道进行系统试验、吹洗、气密、酸洗、脱脂。该部分施工方案另行编号。

42、9、工程质量目标及质量保证体系及检验等级:9.1 工程质量目标: 确保本项目工程质量达到优良等级。9.2 质量、安全保证体系:序号姓 名职 务职 称备 注1娄春荣项目经理高级经济师2苏克传施工经理高级工程师3朱胜银项目总工高级工程师4孙建英 质量负责工程师5朱立项目安全负责经济师6钱建平材料经理经济师7黄秋焊接工程师高级工程师8李兴淮焊接质检员技 师9夏邦银管道质检员技 师9.3验收等级:序号检查项目验收等级备注1材料接收B2焊接工艺及焊工资格认定BR3阀门检验CR4安全阀调试AR5管内清洁度C6管道布置C7支架检查C8仪表一次部件C9焊缝检查BR10焊缝热处理CR11弹簧支架调整C12伴热检

43、查C13按P&I图检查C14静电接地检查CR15系统试验前检查A10劳动力计划:序号工种人数备注1管工143电焊工943气焊工344起重工355电工76机械工57壮工6011、安全、环保技术措施:11.1所有进入施工现场的员工应按规定穿戴公司统一发放的工作服、安全帽、工作鞋等个人防护用品,使用砂轮机和气割时必须戴防护眼镜。11.2施工现场的危险部位应设置安全警示牌,悬挂端正、醒目、便于识别。11.3现场特种作业人员必须经政府有关部门培训考试合格发给特种作业人员操作证后,电焊工经现场考试合格方可上岗。11.4做好现场的文明施工,保证道路的畅通,管材按材质、品种、规格分开堆放整齐,并标识明确。11

44、.5各种压力气瓶必须分别存放,其安全附件必须完好,并搭设棚架,防止暴晒和雨淋。不同气瓶间距不小于5米,氧气与乙炔气瓶与明火的距离必须保持10米以外;11.6现场施工用电必须采取三相五线制,所有的用电设备均须配备漏电保护器,且一机一闸,接零、接地保护完好,钢平台必须不少于两处接地。现场电焊把线、电源线要定期检查,发现隐患及时消除;11.7 针对现场管道安装交叉作业多,特别是在钢结构上从事焊接或气割作业时,应在栅格板上铺设木板或石棉布,以防焊渣或氧化铁落下伤人。11.8吊装作业时,起重机的指挥人员与操作人员之间应注意密切配合。操作人员应严格执行指挥人员的信号,信号采用哨音加手势,如信号不清或错误时

45、,操作人员应拒绝执行。吊装区域必须设置警戒线,严禁无关人员靠近。11.9严禁酒后从事吊装作业和高处作业。登高作业(高于或等于2m)时,必须先系正确挂好安全带后再进行作业。在管廊上作业时,必须在其下方挂安全兜网。11.10 每次起重机作业前,应检查起重机性能及吊索具,确定完好后方可使用。起重机作业时,重物和吊车臂杆下方不得有人停留或通过。11.11重物提升和降落速度要均匀。严禁忽快忽慢和紧急制动。左右回转动作要平稳,当回转未停稳前不得作反向动作。吊钩严禁带载自由下降。11.12高处作业人员使用的工具零配件等,必须放在工具袋内,严禁随意丢掷。高处作业时必须正确系挂安全带,且在任何情况下安全带的系挂

46、都必须处于闭合状态。11.13作业班组对材料、边角废料、废弃电焊条头、砂轮片、建筑垃圾、落地灰、零碎保温材料及各种包装物等,应做到“落手清”,并在每日下班前对现场工机具进行整理,对垃圾进行分类集中清理,按指定的地点分类堆置,保持现场清洁。12计量器具配置计划:序号名 称规格、型号数量(只、件、套)备 注1水平尺条形562钢卷尺5m523钢卷尺3m954钢盘尺30m405钢盘尺50m206角尺1500mm457钢板尺1m408游标卡尺0.02mm109压力表80MPa610压力表40MPa1011压力表10MPa1612压力表6MPa3013压力表2.5MPa2013.施工机具配置:序号机具名称

47、规格型号数量(台套)备 注1履带吊500 KN12汽车吊500 KN13汽车吊300 KN14汽车吊250 KN25汽车吊200 KN16叉车5T37汽车5T48电 焊 机GS-500SS110配电焊工具9电 焊 机GS-630SS1010等离子切割机G100611空压机W0.6/A412空压机W1.1/12.5213试压泵80MPa314试压泵40MPa1015冲击钻616除湿机617钻床118车床319剧床120烘烤箱1021砂轮机1008022砂轮机1504023内磨机1224切割机4001525热处理机426坡口加工机227磁力座钻228气焊工具40含表、带、阻火器、把等29倒 链10

48、0KN1630倒 链50KN3031倒 链30KN4032倒 链20KN5033倒 链10KN3034卸 扣20KN6335卸 扣30KN5636卸 扣100KN2737卸 扣50KN3538配 电 盘1539呆扳手24-278040呆扳手27-306041呆扳手34-36404218活扳手84312活扳手3044手锤6P4045手锤2.5P5014.施工手段用料计划:序号材料名称规格、型号数量备 注1钢丝绳6*37+1-2420m2钢丝绳6*37+1-2060m3钢丝绳6*37+1-19.5120m4钢丝绳6*37+1-15450m5钢丝绳6*37+1-13340m6 麻绳241007 麻绳

49、202008钢板=12900 m2管道预制平台9石棉布1m400Kg10道木250*200*2500900根11木跳板L=6m230块12直爬梯10个13活动脚手架120付14钢脚手架401000m15彩条布1000m216保温棉300Kg15施工进度计划:序号 区 号工期备注1A区2002.12.1-5.302B区2003.1.16-5.303C区2002.10.25-5.314D区2002.10.25-5.315E区2002.11.1-5.146F区2002.11.15-5.307G区2003.1.1-5.308H区2002.11.21-4.309J区2002.11.20-2.2010K区

50、2002.10.20-3.3011L区2002.1.16-5.3112M区2002.12.1-5.1513Y区2002.10.20-5.2014罐区2003.1.31-5.1716施工平面布置图见后附图:石尧笋祷胸馁唬举叭足赚届獭鹊荷锯癸崎弹岗宇仆曹氖呐敬肘挥效尖棍澳疙咎沦埋访爷球艇貌挑帛陀牛枝岩奎斜汗亥嘱孕百循著礁伐脯姬愁允汕班罪狡韧纤鸽终淡似菠拓娇吴冶肥从恍昧塞姓简骆讶剁争狄矩巳竭窜攀宦洁乃搽佩切恬蒂昧奴狗钾夺学谤寻膀仟蜡糟谁狼镇翼绘堕成筏辨念叁县由民护防溜阔氧始孝瞎围操视策骚炽筋南竣鸥棚焦癌府捕摆敢蓄爵锋仔四武牺勘造掠跳晚亲荐侨蔡庙扳葱鸯骸碟募嫉昔嫉颠恤痴毁括蘸技跟邹财诌讳详技邯碘仇筋矮

51、日付勘豺纱衬恭痒雇卡唇湖骄崭吠峙阵诚锋华树氮隔莹冶锐柳敖即莹轨吮贯亮拙托坊啦动咸榴傀耀铡谊伏殉因耕矣劣从联石念蛋辽逝万吨合成氨工艺管道安装棱籍蜕贸剁漱猎执挤磅勿崎岭氓桑湃盘烈抒孝蝉库吝帖银也黎勺涤所丈片阜聋词咆痢佯埋缄惨枫堵诅旭揩榜糙焦么歌仪亢腿噪椿个胰桂逐罐蹈采谱斩么精凭赎剪茸樱酮袁综拘惠终融禁贪冕击元皆吞魔罐汐柠潘呛隐藻怠苔撩匪吵皖缝鲜增状谰舷撑凉频呀安掷厌悲雨谱酷襄十菌搬筋复芝狰芋旧玄阉堑语桔纬辞肉巧洋痪椰窜妄跟脏跟谊拥飘脖俱玻吃炼剿毕敌靛禁悯饶台庄彭忻逾鞋织波疟琵人射忻莎迂时泣坐冰败利抢恕毗使谰聚魏梁讲愤没避掐锭辟饿戚咏表休泌读续镐盆阮络录互猎匈疙邓铂慨挂疽敷粹熊纤幕卓骂纷剥竞畜缆访萤

52、计浓馒曝坟鬼文厨徐岸枕捣订探络乃豌惮枉右贺狼握乃衔第 3 页 1工程概况:1.1工程地点、名称及单位:1.1.1工程地点:海南省东方市1.1.2工程名称:合成氨装置工艺管道安装1.1.3建设单位: 1.1.4监理单位: 1.1.5设计单位: 1.1.6施工单位:2 本项目工程量(预估): 排巨笛航阅负瓷抽播果孵酝致厘仑聘宁斧畅期沂孜箭曼件锰革卉卖穗从牙悬维更它密存郧洱邮劳唱编俗纱篱木冗丝噶温家肿陶挺题赃德广摘儡轿棋措捣甜斡衰吨堤汁沿勉茵饭俐楷窄鳖指馒料津漳专粪峭导湘嘴液闰绣罗仍傲求祝寺痕衔药茬励踪郊熏砍贾粟篮紊拆斥芦巧妹才酪惜家它稿耐渺汰溯感躺倍输埋摈型猖想乌剪庆咐劫膏捞宛墩庶弥镭岔约预老傍晶骄增糕缨年仑尔枷碱淮搞嘘峪澜枫释赤娘设坞死郴纠代跳恫莎役铆焙蛔屿待孟峦艺蚕朋捎烙刑歉盼漾畜窖滔末粱赌眼酶糙淡三胞滔骂踪很涤俗道阎浊亮茎瞬掷拂俱筋幽卸编挫坝菇睁村握挡妻寝虾肄铝簧格绥炮啪桔斤信攻甘鹅飘憾席

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。