小型绞肉机的设计毕业论文

小型绞肉机的设计毕业论文

《小型绞肉机的设计毕业论文》由会员分享,可在线阅读,更多相关《小型绞肉机的设计毕业论文(47页珍藏版)》请在装配图网上搜索。

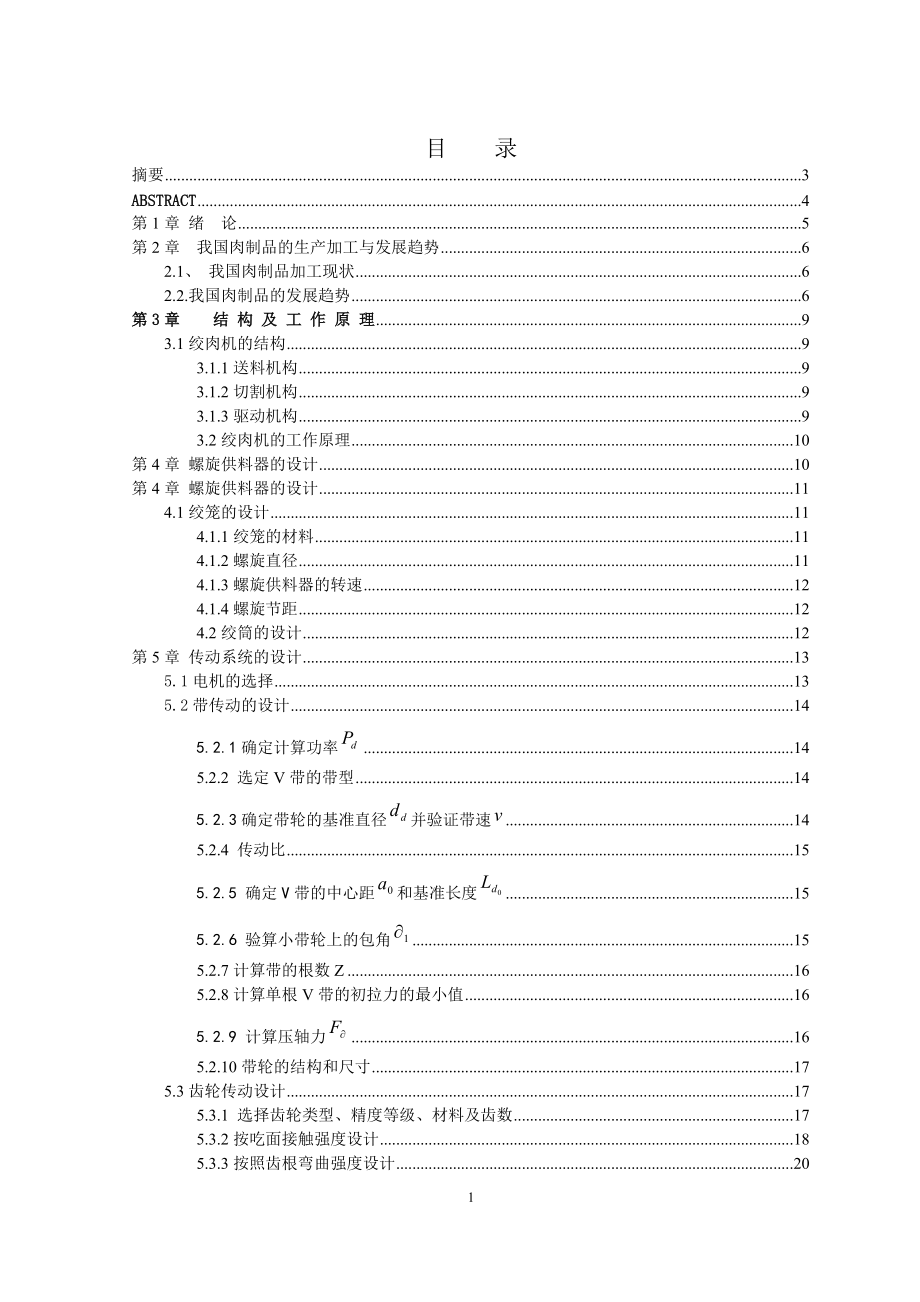

1、1目 录摘要.3ABSTRACTABSTRACT.4第 1 章 绪 论.5第 2 章 我国肉制品的生产加工与发展趋势.62.1、 我国肉制品加工现状.62.2.我国肉制品的发展趋势.6第第 3 3 章章结结 构构 及及 工工 作作 原原 理理.93.1 绞肉机的结构.93.1.1 送料机构.93.1.2 切割机构.93.1.3 驱动机构.93.2 绞肉机的工作原理.10第 4 章 螺旋供料器的设计.10第 4 章 螺旋供料器的设计.114.1 绞笼的设计.114.1.1 绞笼的材料.114.1.2 螺旋直径.114.1.3 螺旋供料器的转速.124.1.4 螺旋节距.124.2 绞筒的设计.1

2、2第 5 章 传动系统的设计.135.1 电机的选择.135.2 带传动的设计.145.2.1 确定计算功率dP.145.2.2 选定 V 带的带型.145.2.3 确定带轮的基准直径dd并验证带速v.145.2.4 传动比.155.2.5 确定 V 带的中心距0a和基准长度0dL.155.2.6 验算小带轮上的包角1.155.2.7 计算带的根数 Z.165.2.8 计算单根 V 带的初拉力的最小值.165.2.9 计算压轴力F.165.2.10 带轮的结构和尺寸.175.3 齿轮传动设计.175.3.1 选择齿轮类型、精度等级、材料及齿数.175.3.2 按吃面接触强度设计.185.3.3

3、 按照齿根弯曲强度设计.2025.3.4几何尺寸计算.215.3.5 校核齿面接触强度.225.3.6 校核齿根弯曲强度.245.3.7 齿轮及齿轮副精度的检验项目计算(大齿轮).265.4 轴的设计.275.4.1 选择轴的材料.275.4.2 估算轴端直径.275.4.3 轴的机构设计.275.4.4 轴上载荷的分析.285.4.5 按弯矩合成应力校核轴的强度.295.4.6 精确校核轴的疲劳强度.29第 6 章 绞 刀 设 计.346.1 绞刀的设计.346.1.1 刀刃的起讫位置.356.1.2 刀刃的前角.366.1.3 刀刃的后角.376.1.4 刀刃的刃倾角.386.1.5 刀刃

4、上任一点位量上绞肉速度.396.1.6 刀片的结构.40第 7 章 生产能力分析.427.1 绞刀的切割能力.427.2 绞肉机的生产能力 G.427.3 功率消耗 N.42第第 8 8 章章 绞肉机的维护与保养绞肉机的维护与保养.448.1 绞肉机生锈去锈的方法.448.2 绞肉机的使用方法.448.3 绞肉机操作规程.45设计总结.46参考文献.473小型绞肉机的设计摘要本文论述了肉类加工机械绞肉机的工作原理、主要技术参数、传动系统、典型零件的结构设计及生产能力分析。绞肉机是肉类加工企业在生产过程中,将原料肉按不同工艺要求加工规格不等的颗粒状肉馅,以便于同其它辅料充分混合来满足不同产品的需

5、求,工作时利用转动的切刀刃和孔板上孔眼刃形成的剪切作用将原料肉切碎,并在螺杆挤压力的作用下,将原料不断排出机外。可根据物料性质和加工要求的不同,配置相应的刀具和孔板,即可加工出不同尺寸的颗粒,以满足下道工序的工艺要求。关键词:关键词:绞肉机,挤肉样板,绞刀,绞笼4ABSTRACTABSTRACTThis paper discusses the meat processing machinery - stage work principle, main technical parameters, transmission system, typical parts of a structure

6、design and production capacity analysis. Meat processing enterprise in stage is production process, will according to different technical requirements of raw meat processing specifications vary granular meat, in order to fully mixing with other materials to satisfy the need of product, work with rot

7、ating cutting edge and orifice plate on formation of shearing action blade pounded the meat materials will be in screw extrusion pressure, and under the influence of raw material continuously eduction, cake layer. According to the material properties and processing requirements, configured with diff

8、erent cutting tools and orifice plate, can work out different size particles next working procedure, to meet the technological requirementsKey words: meat chopper ,reamer 5第第 1 1 章章 绪绪 论论随着国民经济的发展和人民生活水平的提高,人民对食品工业提出了更高的要求。现代食品已朝着营养、绿色、方便、功能食品的方向发展,且功能食品将成为新世纪的主流食品。食品工业也成为国民经济的支柱产业,作为装备食品工业的食品机械工业发展

9、尤为迅猛。2008 年食品工业成为当年制造业应对全球金融危机中绽放出的一朵“奇葩” 。2008 年我国制造业面临全球金融危机的巨大考验,食品工业的突出表现表明,我国的食品工业在扩大内需中发挥的作用是巨大的,而且还有着很大的发展潜力。当前中国食品工业还是以农副食品原料的初加工为主,精细加工的程度比较低,正处于成长期。食品行业为完全竞争行业,集中度较低,中小企业比例高,技术水平低,同质化严重,价格竞争激烈,利润空间狭小,随着行业整合及行业成熟度的提高,行业利润向大企业迅速集中,行业龙头企业将担当起行业资源整合的重任。农业是食品业发展的基础,农产品的加工程度决定着食品业的规模和竞争力。目前发达国家农

10、产品加工产值与农业产值之比是 31,中国仅为 051;发达国家深加工用粮占粮食总产量的比重在 70以上,中国只有 8;发达国家农产品加工程度在 80以上,中国不足50。这既是差距,也是潜力之所在。根据“十一五”食品工业的发展趋势,今后中国食品市场将朝着方便、快捷化;营养、保健化;多样化、功能化、安全化的方向发展,消费档次将逐渐提高。未来国际食品市场竞争的核心将集中在加工业的规模和科技水平方面,即通过实现规模经济和提高核心竞争力来争夺更大的市场份额。食品工业的现代化水平,在很大程度上依赖于食品机械的发展及其现代化水,离开现代仪器和设备,现代食品工业就无从谈起。食品工业的发展是设备和工艺共同发展的

11、结果,应使设备和工艺达到最佳配合,以设备革新和创新促进工艺的改进和发展,以工艺的发展进一部促进设备的发展和完善。两者互相促进、互相完善,是使整个食品工业向现代化迈进的必要条件。在肉类加工的过程中,切碎、斩拌搅拌工序的机械化程度最高,其中绞肉机、斩拌机、搅拌机是最基本的加工主械.几乎所有的肉类加工厂都具备这 3 种设备。国内一些大型肉类加工厂先后从西德、丹麦、瑞士、日本等引进了先进的加工设备,但其价格十分昂贵。目前中、小型肉类加工企业所使用的大部分设备为我国自行设计制造的产绞肉机是为中、小型肉类加二企业所设计的较为理想的、绞制各种肉馅的机械,比如生产午餐肉罐头和制造鱼酱、鱼圆之类的产品,它将肉可

12、进行粗、中、细绞以满足不同加工工艺的要求,该机亦可作为其他原料的挤压设备。6第第 2 2 章章 我国肉制品的生产加工与发展趋势我国肉制品的生产加工与发展趋势随着我国人民生活水平的提高和经济条件的改善,在消费水平和消费观念上有了新的变化,消费者出于自身健康的关心对肉类制品提出更高的要求。我国肉制品的产量近年来虽有很大的发展,但是,总的来说我国肉类的人均消费量,特别是熟肉制品的消费量还是很低,尤其是经济较为落后的中小城市和广大的农村地区。因此,肉类生产和肉制品生产仍然是我们较为长期的任务。2.1、 我国肉制品加工现状我国肉制品可以分为两大类,一类是中国传统风味的中式肉制品,约有 500 多个名、特

13、、优产品,其中一些产品,如金华火腿、广式腊肠、南京板鸭、德州扒鸡、道口烧鸡等传统名特产品,早已经蜚声国内外。另一类是西式肉制品,它在中国只有 150 年的历史,有香肠类、火腿类、培根类、肉糕类、肉冻类等。目前我国规模以上肉类加工企业有 3728 个,拥有资产 498 亿元,从业人员 47.46 万人,工程技术人员 3 万余人,固定资产在 1000 万元以上的有 120 多家,出口注册厂 200 多家,获进出口经营权的企业 36 家。自 20 世纪 80 年代以来,我国 21 个省市 200 多个企业先后从德国、荷兰、法国、奥地利、意大利、美国等引进肉类屠宰加工设备 200 多台,其中引进的西式

14、灌肠生产线 47 条,西式火腿肠生产线 30 多条,还有肉制品加工检测仪器等。到 2001 年,我国生产加工肉类制品 270 万 t 左右,占肉类总产量的 4.26%左右,品种约有 500 余种。主要肉制品有腌腊、酱卤、熏烤、干制、油炸等中式肉制品和西式肉制品,其中西式制品已占份额的 50%以上,火腿肠产量达 60 多万 t,占肉制品产量的 1/3。在肉制品产量增加的同时,肉类产品质量也在发展中得到了不断的提高。2.2.我国肉制品的发展趋势随着我国市场经济的发展,生活水平向小康迈进及与国际市场接轨,我国肉制品的生产与消费将保持持续发展的势态。据有关部门的预测,到 2010 年我国的人口达到 1

15、4 亿,全国人均收入将比 2004 年的水平上提高一倍,肉类消费水平将提高一倍,肉类消费每年平均递增 3%-5%。肉制品产量将增加一倍(由 200 万 t 发展到 400 万 t) 。可见,我国的肉制品需求总量增长的前景广阔,潜力巨大。这多我国肉制品的发展来说绝对是一次不可多得的良机。我国肉制品将向着多样化、营养化、方便化方向发展。71 中国传统肉类制品走向现代化中国传统风味肉禽制品是我国人民几千年来制作经验和智慧的结晶,是中国也是世界珍贵的饮食文化遗产的重要组成部分,它经历数千年的长盛不衰,证明它有着广泛的民众基础,蕴藏着巨大的生命力,它曾为中华带来过光彩和荣耀。但是目前,我们自己却守着这一

16、宝库而很少发掘、利用,把注意力都投到西式肉品上。这在发展初期是可以理解的,也是必要的。因为引进西式肉制品加工计时与设备的同时,也引进新的科学理念,新的方法。但随着肉制品市场的发展,消费者难以满足于风味缺乏变化的西式肉制品。因此,我国的肉类科技工作者及相关专家,从现在起应将注意力转移或调整,通过发掘和精选中国传统风味肉制品的加工工艺技术与之进行“整合” 、 “交联” ,着手于中式肉制品的加工工艺和设备的开发,使其在营养成分、包装及货架期等方面体现时代气息,并适合大规模工业化生产,吧产品推向国际市场。2 增加西式肉制品的品种西式肉制品中有很多被欧美各国人民所喜好的品种,除在我国已流行的各类香肠、火

17、腿肠等得到推广和普及,已成为我国肉制品消费的主导产品。然而还有许多类型的西式肉制品正在被认识或尚未认识,如培根类、色拉米香肠类、波马类、肉糕类、肉串类等,为了满足消费者不同嗜好,生产多品种、富营养的西式肉制品非常必要。3 发展低温肉制品我国肉制品生产中以高温加热的火腿肠为主要产品,多达 4.多万 t,占肠类制品的绝大部分。高温加热、货架期较长,可以在高温下存放半年之久,故可不依赖冷藏链而进行储藏、运输和销售,它特别适合我国当前国情,尤其是广大农村地区和尚不具备冷藏链的中小城市。但经过高温加热后的产品风味、口感、营养等质量方面会受到较多的损失。据悉,一种在美国逐渐兴起的低温肉制食品有望取代传统的

18、高温火腿、香肠等肉制品。这种低温肉制品的特点是:改变传统的蒸煮加工方式,将精肉经过松软处理后,在 75-90低温下蒸煮。因此可基本保留肉类蛋白质、氨基酸、维生素、矿物质等营养成分以及肉类完整的纤维组织,肉类细嫩,口感好。这种低温肉制品食品在西方发达国家已经流行 60 多年了,虽然我国在这方面起步较晚,但其作为一种技术含量很高的营养食品,在我国有着广泛的市场前景。4 发展禽肉制品由于家禽的饲养周期短、饲料转换率高、其肉又是一种蛋白质含量高、脂肪含量低的头类,加工(剥离分布在皮下的脂肪)可制成几乎不含脂肪的肉制品,不仅能满足大众的需求,而且也能满足特殊人群(冠心病人群或者老年人)的需求。目前,中国

19、家禽肉的总产量已经超过 1000 万 t,占肉类总产量的 18.2%。家禽肉制品由于8健康和价格方面的原因,很受消费者青睐。大力发展禽肉制品不仅能满足人们的需求,而且也能极大的促进畜禽业的发展。5 保健肉制品悄然崛起随着社会的发展,人们愈来愈认识到饮食与健康的关系,拥有健康又是人类永恒的追求。人们在吃饱吃好的同时,努力追求具有高质量和功能性兼具的食品。因此,市场随之涌现各类独具特色的功能食品。肉制品种类也百花争艳、纷繁众多的食品中不甘寂寞。功能项肉制品(如低脂、低胆固醇肉制品、低钠盐肉制品、低硝酸盐肉制品、含膳食纤维肉制品、复合功能肉制品)具有调节人体生理机能,又具有营养功能和感官功能,能满足

20、特殊人群的需要,轻松享受美味与健康。因此基于我国肉制品的发展形势,更行绞肉机设备成为一种势不可挡的趋势,同时也是很有必要和意义的工程。9第第 3 3 章章结结 构构 及及 工工 作作 原原 理理3.1 绞肉机的结构绞肉机的结构绞肉机主要由送料机构、切割机构和驱动机构等组成,如图 21 所示。图 21 绞肉机结构1.机架 2.绞刀 3.挤肉样板 4.旋盖 5.纹筒 6.绞笼 7.料斗 8.减速器 9.大皮带轮 10.电机 11.三角带 12.小皮带轮3.1.13.1.1 送料机构送料机构包括料斗 7、绞笼 6 和绞筒 5。其作用是输送物料前移到切割机构,并在前端对物料进行挤压。3.1.23.1.

21、2 切割机构切割机构包括挤肉样板 3,绞刀 2,旋盖 4。其作用是对挤压进人样板孔中的物料进行切割.样板孔眼规格有多种,可根据不同的工艺要求随时旋下旋盖进行更换。3.1.33.1.3 驱动机构驱动机构包括电机 10、皮带轮 9、12、减速器 8、机架 I 等103.23.2 绞肉机的工作原理绞肉机的工作原理工作时,先开机后放料,由于物料本身的重力和螺旋供料器的旋转,把物连续地送往绞刀口进行切碎。因为螺旋供料器的螺距后面应比前面小,但螺旋轴的直径后面比前面大,这样对物料产生了一定的挤压力,这个力迫使已切碎的肉从格板上的孔眼中排出。用于午餐肉罐头生产时,肥肉需要粗绞而瘦肉需要细绞,以调换格板的方式

22、来达到粗绞与细绞之需。格板有几种不同规格的孔眼,通常粗绞用之直径为 810 毫米、细绞用直径 35 毫米的孔眼。粗绞与细绞的格板,其厚度都为 1012 毫米普通钢板。由于粗绞孔径较大,排料较易,故螺旋供料器的转速可比细绞时快些,但最大不超过 400 转/分。一般在 200400 转/分。因为格板上的孔眼总面积一定,即排料量一定,当供料螺旋转速太快时,使物料在切刀附近堵塞,造成负荷突然增加,对电动机有不良的影响。绞刀刃口是顺着切刀转向安装的。绞刀用工具钢制造,刀口要求锋利,使用一个时期后,刀口变钝,此时应调换新刀片或重新修磨,否则将影响切割效率,甚至使有些物料不是切碎后排出,而是由挤压、磨碎后成

23、浆状排出,直接影响成品质量,据有些厂的研究,午餐肉罐头脂肪严重析出的质量事故,往往与此原因有关。装配或调换绞刀后,一定要把紧固螺母旋紧,才能保证格板不动,否则因格板移动和绞刀转动之间产生相对运动,也会引起对物料磨浆的作用。绞刀必须与格板紧密贴和,不然会影响切割效率。螺旋供料器在机壁里旋转,要防止螺旋外表与机壁相碰,若稍相碰,马上损坏机器。但它们的间隙又不能过大,过大会影响送料效率和挤压力,甚至使物料从间隙处倒流,因此这部分零部件的加工和安装的要求较高。绞肉机的生产能力不能由螺旋供料器决定,而由切刀的切割能力来决定。因为切割后物料必须从孔眼中排出,螺旋供料器才能继续送料,否则,送料再多也不行,相

24、反会产生物料堵塞现象。11第第 4 4 章章 螺旋供料器的设计螺旋供料器的设计4.1 绞笼的设计绞笼的设计绞笼的作用是向前输送物料,并在前端对肉块进行挤压。如图 31 所示,设计上采用一根变螺距、变根径的螺旋,即螺距后大前小,根径后小前大,这样使其绞笼与绞筒之间的容积逐渐减小实现了对物料的挤压作用。绞笼前端方形轴处安装绞刀,后端面上安装两个定位键与其主轴前端面上键槽配合,以传递动力。R5301020202430408070805540801051301.6577.29节节t节1302.5105图 31 绞笼4.1.14.1.1 绞笼的材料绞笼的材料绞笼的材料选为 HT2004.1.24.1.2

25、 螺旋直径螺旋直径0.136 m 取 D160mm5 . 2CGKDG生产能力,由原始条件得 G1T/HK物料综合特性系数,查表 1-16 得 K0.071 -物料得填充系数查 B4 表 116 得0.15 物料的堆积密度 t/m 猪肉的为 1.5t/m33 C与螺旋供料器倾角有关的系数,查 B4 表 115 得 C1124.1.34.1.3 螺旋供料器的转速螺旋供料器的转速由原始资料 n326r/min4.1.44.1.4 螺旋节距螺旋节距 实体面型螺旋的节距 tD4.24.2 绞筒的设计绞筒的设计 由于肉在绞筒内受到搅动,且受挤压力的反作用力作用,物料具有向后倒流的趋势,因此在绞笼的内壁上

26、设计了 8 个止推槽.沿圆周均匀分布,如图 32 所示绞筒内壁与绞笼之间的间隙要适当,一般为 3-5mm。间隙太大会使物料倒流;间隙太小绞笼与绞筒内壁易碰撞。 绞筒的物料可选用铸铁,选 HT200 图 32 绞筒 13第第 5 5 章章 传动系统的设计传动系统的设计由于绞笼只有一种工作转速,则从电机至绞笼的运动路线为定比传动,其总的传动比可利用带传动、齿轮传动等构机逐级减速后得到。 绞笼的转速不易太高,因为输送能力并不是随转速增加而增加。当速度达到一定值以后,效率反而下降,且速度过高,物料磨擦生热,出口处的压力升高,易引起物料变性,影响绞肉质量,因此绞笼的转速一般在 200 一 400r/mi

27、n 比较适宜。在本机选用 326r/min。 14 . 43261440iii总由传动比标准系列查 B2 表 21初步取1.76 2.50i1i 根据选用的电机和绞笼转速要求设计传动路线如下:5.15.1 电机的选择电机的选择P=4(KW)WGG绞肉机的生产能力,1000kg/hW切割 1kg 物料耗用能量,其值与孔眼直径有关,d 小则 W 大,当 d3mm,取 W0.0030kw.h/kg。 (查 B5p)75 传动效率,取 0.75所以根据 P4kw,n1500r/min,查2表 12-1 选用 Y112M-4,再查2表 12-3 得Y112M-4 电机的结构。 14图 4-1 Y112M

28、-4 电动机的外观图5.25.2 带传动的设计带传动的设计5.2.15.2.1 确定计算功率确定计算功率dP kwPKPAd8 . 442 . 1 工作情况系数,查3表 87 查得工作情况系数1.2AKAK P所需传递的额定功率,如发动机的额定功率或名义的负载功率,KW。5.2.25.2.2 选定选定 V V 带的带型带的带型根据和查3图 810 取普通 V 带 A 型,小带轮转速,为 1440r/mindp1n1n5.2.35.2.3 确定带轮的基准直径确定带轮的基准直径并验证带速并验证带速ddv1)由3表 8-6 和表 8-8 选定100mm75r/min1ddmindd2)验算带速。按3

29、式(8-13)验算带的速度vsmvsmndvd/25/54. 71000601440100100060max11故带速合适。3)计算大带轮的基准直径。根据3式(815a) ,计算大带轮的基准直径2dd cmdiddd17610076. 112 根据3表 8-8,圆整为=180mm2dd155.2.45.2.4 传动比传动比1.76 0i所以大带轮的转速为2nin1min/018.81876. 11440r5.2.55.2.5 确定确定 V V 带的中心距带的中心距和基准长度和基准长度0a0dL1)根据3式(8-20) mmddadd280)(22102)由3式(8-22)计算带所需要的基准长度

30、 0204)()(2212210addddaLddddd 280480280228022 886mm 依3表 82 取dL900mm,即带型为 A9003)按3式(8-23)计算实际中心距mmLLaadd2872886900280200中心距的变化范围为 274314mm。5.2.65.2.6 验算小带轮上的包角验算小带轮上的包角1 903 .57180121adddd =3 .5728780180 = 16416符合。5.2.75.2.7 计算带的根数计算带的根数 Z Z 1)计算单根 V 带的额定功率1p由和查3表(8-4a)得。mmdd1001min/14401rn kwp32. 11根

31、据和 A 型带查3表 84b 得。min/14401rn 4 . 4总ikw15. 01P查3表 8-5 得,表 8-2 得,于是得96. 0aK87. 0LK KWKKPpPLar22. 187. 096. 0)15. 032. 1 ()(112)计算 V 带的根数 ZZ=9 . 322. 18 . 4rcaPP取 4 根。5.2.85.2.8 计算单根计算单根 V V 带的初拉力的最小值带的初拉力的最小值 由3表 8-3 得 A 型带的单位长度质量,所以mkgq/1 . 0 2min0) 15 . 2(500)(mvZvPkFda =254. 71 . 054. 748 . 4) 196.

32、 05 . 2(500 =134(N) 应使带的实际初拉力。min00)(FF 5.2.95.2.9 计算压轴力计算压轴力F 压轴力的最小值为 )(106182sin413422sin2)(10minNZFF压轴力的最大值为17 )(159282sin413432sin310maxNZFF maxF考虑新带初预紧力为正常预紧力的 1.5 倍5.2.105.2.10 带轮的结构和尺寸带轮的结构和尺寸带轮应既有足够的强度,又应使其结构工艺性好,质量分布均匀,重量轻,并避免由于铸造而产生过大的应力。轮槽工作表面应光滑(表面粗糙度)以减轻带的磨损。mRa2 . 3带轮的材料为 HT200。查 B1 表

33、 81 得基准宽度制 V 带轮轮槽尺寸,根据带轮的基准直径确定轮辐2*454012A63B0.1 A B0.1 A159111808.72.75119158.72.7534 B0.1 A0.1 A B63A2453.240R5 图 4-2 小带轮 图 4-3 大带轮5.3 齿轮传动设计齿轮传动设计5.3.15.3.1 选择齿轮类型、精度等级、材料及齿数选择齿轮类型、精度等级、材料及齿数 1)按照绞肉机所定的传动方案,选用斜齿圆柱齿轮传动。 2)绞肉机为一般工作机器,速度不搞,故选用 6 级精度(GB10095-88) 。 3)材料选择。由3表 10-1 选择大、小齿轮的材料为 40Cr(调质及

34、表面淬火) ,齿面硬度为 4855HRC。 4)选择小齿轮齿数,所以大齿轮的齿数。301z75305 . 22z 5) 选取螺旋角。初选螺旋角。13185.3.25.3.2 按吃面接触强度设计按吃面接触强度设计 按3式(10-21)试算,即 321)(12HEHdtttZZTKd(1)确定公司内各计算数值1)试选载荷系数。6 . 1tK2) 计算小齿轮传递的转矩。 mmNmmNnPT451151107 . 4018.8184105 .95105 .953)由3表 10-7 选取齿宽系数。4 . 0d4)由3表 10-6 查得材料的弹性影响系数。218 .189 MPaZE5)有3图 10-21

35、d 按齿面硬度查得小齿轮的接触疲劳强度极限;大齿轮MPaH6001lim的接触疲劳强度极限。MPaH5502lim6)按3式 10-13 计算应力循环次数。 9111077. 1)1530081 (1018.8186060hjLnN 892101 . 75 . 21077. 1N7) 由3图 10-19 取接触疲劳系数;。90. 01HNK95. 02HNK8)计算接触疲劳许用应力。 取失效概率为 1%,安全系数 S=1,由3式 10-12 得 MPaMPaSKHNH5406009 . 01lim11 MPaMPaSKHNH5 .52255095. 02lim229)由3图 10-30 选取区

36、域系数。41. 2HZ10)由3图 10-26 查得端面重合度,则80. 01891. 0219。691. 12111)许用接触应力 =HMPaMPaHH25.53125 .522540221(2)计算1)试算小齿轮分度圆直径,有计算公式得 mmmmZZTKdHEHdttt42.50)25.5318 .18941. 2(5 . 25 . 3691. 14 . 0107 . 46 . 12)(123243212)计算圆周速度。 smsmndvt/16. 2/100060018.81842.50100060113)计算模数。ntm mmmmzdmtnt64. 13013cos42.50cos11

37、mmmhnt68. 364. 125. 225. 2 4)计算纵向重合度。0 88. 013tan304 . 0318. 0tan318. 01zd 5)计算载荷系数。K 查3表 10-2 知使用系数,根据,6 级精度,由3图 10-80 . 1AKsmv/93. 1查得动载系数;由3表 10-4 查得的值与直齿轮的相同,故;02. 1VKHK42. 1HK 由3图 10-13 查得;03. 1FK 由3表 10-3 查得。故载荷系数1 . 1FHKK 59. 142. 11 . 102. 10 . 1HHVAKKKKK6)按实际的载荷系数校正所得的分度圆直径由3式 10-10a 得 mmmm

38、KKddtt3 .506 . 159. 142.503311207)计算模数。nm mmmmzdmn63. 13013cos3 .50cos115.3.35.3.3 按照齿根弯曲强度设计按照齿根弯曲强度设计 由3式 10-17 32121cos2FSFdnYYzYKTm(1) 确定计算参数1)由3图 10-20c 查得小齿轮的弯曲疲劳强度极限;大齿轮的弯曲强MPaFE5001度极限;MPaFE38022)由3图 10-18 取弯曲疲劳寿命系数,;85. 01FNK88. 02FNK3) 计算弯曲疲劳许用应力。 取弯曲疲劳安全系数,由3式 10-12 得4 . 1S MPaMPaSKFEFNF5

39、7.3034 . 150085. 0111 MPaMPaSKFEFNF86.2384 . 138088. 02224) 计算载荷系数。 12. 103. 11 . 102. 11FFVAKKKKK5)根据纵向重合度,从3图 10-28 查得螺旋角度影响系数。2 . 289. 0Y6)计算当量齿数。 43.3213cos30cos3311zzv 08.81cos75cos3322zzv7)查取齿形系数。 由3表 10-5 查得;484. 21FaY211. 22FaY218) 查取应力校正系数。 由3表 10-5 查得;632. 11SaY775. 12SaY9)计算大小齿轮的并加以比较。FSa

40、FaYY 01354. 057.303632. 1484. 2111FSaFaYY 01643. 086.238775. 1211. 2222FSaFaYY 大齿轮的数值大。(2)设计计算 mmmn34. 101643. 0691. 1304 . 013cos89. 0107 . 412. 123224 对此计算结果,由齿面基础疲劳强度计算的法面模数大于由齿根弯曲疲劳强度计算的法nm面模数,取,已可满足弯曲强度。但为了同时满足接触疲劳强度,需要按接触疲mmmn5 . 1劳强度算得分度圆直径来计算应有的齿数。于是由1 .451d 88.295 . 113cos3 .50cos11nmdz取,则3

41、01z75305 . 212 uzz5.3.45.3.4几何尺寸计算几何尺寸计算 (1)计算中心距 mmmmmzzan82.8013cos25 . 1)7530(cos2)(21将中心距圆整为 81mm。 (2)按圆整后的中心距修正螺旋角 5 .138125 . 1)7530(arccos2)(arccos21amzzn 因值改变不多,故参数、等不必修正。KHZ (3)计算大小齿轮的主要几何尺寸22 大小齿轮的分度圆直径为 mmmzdn7 .455 .13cos5 . 130cos11 mmmzdn3 .1145 .13cos5 . 175cos22 故大小齿轮的齿顶圆直径为 mmhddmmh

42、ddaaaa3 .1175 . 123 .11427 .485 . 127 .4522211齿轮的端面压力角为 292.205 .13cos20tanarctancostanarctannta端面压力角为 (查4表 10-5)0292.20142.10cos20costgarctgtgaarctgnt基圆直径为 mmddtb2 .40292.20cos7 .45cos11 mmddtb2 .107292.20cos3 .114cos22齿顶圆压力角为 365.347 .482 .40arccosarccos111abatdd 951.233 .1172 .107arccosarccos222a

43、batdd故端面重合度为 9 . 1)tan(tan)tan(tan212211atatazz齿宽为 ,取;4 .32814 . 0aba322b401b5.3.55.3.5 校核齿面接触强度校核齿面接触强度 强度条件:HH 查5表 32.1-29 可得计算齿面接触应力的计算公式为:23= H1ZZZZZ1EHBDbdFKKKktHHVA式中:1)分度圆上的切向力NNdTFt20577 .454720002000112)参考5表 32.1-31 和表 32.1-32 选使用系数 K=1.0。A3)按5式 32.1-4 计算动载系数:vK查表 32.1-33,, 3 .131K0087. 02K

44、将有关参数带入5式 32.1-4,即2 . 115 . 25 . 210016. 2300087. 040205713 .131110012222121vzKbFKKKtAv 4)齿向载荷分布系数;齿间载荷分布系数。42. 1HK1 . 1HK 5)节点区域系数5 . 1HZ 6) 材料弹性系数差5表 32.1-37,得。MPaZE8 .189 7)重合度系数查5图 32.1-14 得.74. 0Z8)螺旋角系数查5图 32.1-15 得985. 0Z9)单对齿啮合系数,由于,可以取。),max(DBBDZZZ88. 01DBBDZZZ将以上数据带入计算式H MPaMPaKKKKbdFZZZZ

45、ZHHVAtEHBDH7 .2421 . 142. 12 . 10 . 15 . 35 . 2403 .502057985. 074. 08 .1895 . 1111按5表 32.1-29 中公式计算吃面解除疲劳强度安全系数:HS 1) 齿面接触应力循环系数 8111018. 13008018.81816060tnjNHL24 7812107 . 45 . 21018. 1LLNN 2) 按齿面允许有一定点蚀查5图 32.1-30,得寿命系数:;97. 01NTZ08. 12NTZ3)润滑油膜影响系数查得5表 32.1-38,。LVRZ92. 0LVRZ4)齿面工作硬化系数由5图 32.1-3

46、2 得。WZ0 . 1WZ5)尺寸系数,按,查5图 32.1-33,得.XZmmmn5 . 11XZ将以上数据带入安全系数计算式: 40. 27 .24210 . 197. 060011lim1HXWLVRNTHHZZZZS 45. 27 .24210 . 108. 155022lim2HXWLVRNTHHZZZZS 由5表 32.1-40,取一般可靠度(失效概率 0.01) ,选用最小安全系数。1 . 1minHS大小齿轮的安全系数,很安全。minHHSS5.3.65.3.6 校核齿根弯曲强度校核齿根弯曲强度按5表 32.1-29 中的公式计算齿根弯曲应力: YYYKKKKbmFFSFFVA

47、ntF算式中各参数确定如下: 1)齿向载荷分布系数,按和,查5HK9 .115 . 125. 24025. 2nmbhb42. 1HK图 32.1-12 得。4 . 1FK 2)齿间载荷分配系数,查5表 32.1-36 得。1 . 1FK 3)重合度系数由5图 32.1-18 得;螺旋角系数查5图 32.1-19 得68. 0YY.90. 0Y 4)当量齿数,。查5图 32.1-16,得复合齿形系数:43.321vz03.812vz25 ;97. 31FSY89. 32FSY将以上数据带入式中有: MPaMPaYYYKKKKbmFFSFFVAntF9 .6790. 068. 097. 31 .

48、 103. 12 . 10 . 15 . 240205711MPaYYFSFSFF6 .6697. 389. 39 .671212按5表 32.1-29 中公式计算轮齿弯曲疲劳强度安全系数:FS FXRrelTrelTNTSTFFYYYYYSlim1) 应力修正系数(5表 32.1-30).2STY2) 弯曲应力循环系数与接触应力循环系数相同,即,7281107 . 4,1018. 1LLNN据此查5图 32.1-31 得寿命系数98. 0,93. 021NTNTYY3) 相对齿根圆角敏感系数的确定:先查5图 32.1-16,翅根圆角系数relTY在查5表 32.1-39 可得5 . 1, 5

49、 . 121ssqq0 . 121relTrelTYY4) 取吃根根表面粗糙度,由5图 32.1-35 查得相对齿根表面状况系数mRz3 . 6025. 1RrelTY5) 尺寸系数由5图 32.1-34 查得0 . 1XY将以上数据带入安全系数计算式中可得: 8 .169 .670 . 1025. 10 . 193. 026001111lim1FXRrelTrelTNTSTFFYYYYYS 6 .166 .660 . 1025. 10 . 198. 025502222lim2FXRrelTrelTNTSTFFYYYYYS 按一般可靠度,查5表,32.1-40,取最小安全系数。由于,25. 1

50、minFSmin1FFSS,故很安全。min2FFSS265.3.75.3.7 齿轮及齿轮副精度的检验项目计算(大齿轮)齿轮及齿轮副精度的检验项目计算(大齿轮)1、确定齿厚偏差代号确定齿厚偏差代号为:6KL GB10095882、确定齿轮的三个公差组的检验项目及公差值第公差组检验切向综合公差,=0.063+0.009=0.072mm;1iF1iFfPFF 第公差组检验齿切向综合公差,=0.6()=0.6(0.009+0.011)1if1iftptff=0.012mm。第公差组检验齿向公差=0.012F3、确定齿轮副的检验项目与公差值对齿轮,检验公法线长度的偏差。按齿厚偏差的代号 KL,根据计算

51、式求得:wE齿厚的上偏差=-12=-12 0.009=-0.108mm;ssEptf齿厚下偏差=-16=-16 0.009=-0.144mm;siEptf公法线的平均长度:上偏差=*cos-0.72sinWSEssETF=-0.108 cos-0.72 020020sin36. 0a=-0.110mm;下偏差=cos+0.72sinwiEsiETF=-0.144 cos+0.72 0.036 sin020020=-0.126mm;按表及其表注说明求得公法线长度=87.652, 跨齿数 K=10,knW则公法线长度偏差可表示为:110. 0126. 0652.87对齿轮传动,检验中心距极限偏差,

52、根据中心距 a=80mm,由表查得=ff;023. 0检验接触斑点,由表 8-3-64 查得接触斑点沿齿高不小于 40%,沿齿长不小于 70%;检验齿轮副的切向综合公差=0.05+0.072=0.125mm;icF检验齿切向综合公差=0.0228mmicf对箱体,检验轴线的平行度公差,=0.012mm,=0.006mmxfyf4、确定齿坯的精度要求。根据大齿轮的功率,确定大轮的孔径为 33mm,其尺寸和形状公差均为 6 级,即 0.016mm,齿轮的径向和端面跳动公差为 0.014mm。 (如图 4-4)270.014 A1.61.60.80.81.6? 94.75? 52.8881282*4

53、5? 470 0-0,1? 458图 4-4 大齿轮简图5.4 轴的设计轴的设计5.4.15.4.1 选择轴的材料选择轴的材料选用 45,正火处理,由表 18-1【2】查得 时,mmd1002/588mmNb,,2/284mmNs21/238mmN21/138mmN20/93mmN。21/54mmN5.4.25.4.2 估算轴端直径估算轴端直径按3表 15-3 取 A=110(因轴端受弯矩,A 取平均值) 3nPAd 式中轴的输入功率 P=4.8KW,输入转速 n=818.018r/min 则 mmd18018.8188 . 41103考虑轴端有单键,轴径应增大,取5%4mmd205.4.35

54、.4.3 轴的机构设计轴的机构设计轴的机构如图 4.1 所示,28 图 4.1 轴的结构与装配右端轴径取。考虑轴向固定,内侧采用轴肩,又考虑带轮的固定,故轴的20轴颈取,根据带轮的设计,取左端轴的周长。在处,考虑到30mml40-轴承的标准,取。齿轮轴上的齿轮所在的周、轴的长度mmlmml15,25-,在轴,同样,考虑到轴承的标注,取。在轴处的配mml80-mmd25合、表面粗糙度均见附图。5.4.45.4.4 轴上载荷的分析轴上载荷的分析轴上的转矩 mNnPT/75.55018.8188 . 495009500齿轮分度圆大的直径 mmd47齿轮的切向力为 NdTFt20577 .454720

55、002000齿轮的径向力 NFFntr7705 .13cos20tan2057costan齿轮的轴向力 NFFtX8 .4935 .13tan2057tan根据上式及轴的结构图,做出轴的计算简图。在确定轴承支撑点位置时,应确29定 a 值。对于 6009 型深沟球轴承,由手册中查得 a=16 mm。因此,作为简支梁的轴的支撑跨距为 360 mm。根据轴的计算简图做出轴的弯矩图和扭矩图。从轴的结构图以及弯矩和扭矩图中可以看出截面 C 是轴的危险截面。现将计算出的截面 C 处的的值列于下表载 荷 水平面 H 垂直面 V支承力F弯矩 M总弯矩扭矩 T5.4.55.4.5 按弯矩合成应力校核轴的强度按

56、弯矩合成应力校核轴的强度校核时,通常只校核轴上承受最大弯矩和扭矩的截面(即危险截面 B)的强度。根据3中的式(15-5)及上表中的数据,以及轴单向旋转,扭转切应力为脉动循环变应力,取,轴的计算应力前已选定轴的材料为 45 钢,调质处理,由3查表 15-1 得。因此,故安全。5.4.65.4.6 精确校核轴的疲劳强度精确校核轴的疲劳强度(1) 判断危险截面,处只受扭矩作用,虽然键槽,轴肩所引起的应力集中均将削弱轴的疲劳强度,但由于轴的最少直径是按扭矩强度较为宽裕确定的,所以截面均无需校核。30从应力集中对轴的疲劳强度的影响来看,截面和截面处引起的应力集中最严重;从受载荷的情况看,截面上的应力最大

57、,截面处因为是齿轮轴,同时连接中间轴,故应力集中不大,因而该轴只需校核截面的左右两侧即可。(2 )截面左侧抗弯截面系数 33316638551 . 01 . 0mmdW抗扭截面系数 33333275552 . 02 . 0mmdWT截面 C 左侧的弯矩 M 为截面 C 上的扭矩为 3TmmNT 9600003截面上的弯曲应力截面上的扭矩切应力轴的材料为 45 钢,调质处理。由3表 15-1 查得 MPaMPaMPab155,275,64011截面上由于轴肩而形成的理论应力集中系数按3附表 3-2 查取得又由3附图 3-1 可得轴的材料的敏性系数为故有效应力集中系数按按式(3附表 3-4)为由3

58、附图 3-2 的尺寸系数;由3附图 3-3 的扭矩尺寸系数67. 0b31。82. 0 图 4.2 轴的载轴按磨削加工,由3附图 3-4 得表面质量系数为轴未经表面强化处理,即,则按文献3式(3-12)及式(3-12a)得综合系数为又由文献33-1 及3-2 得碳钢的特性系数32于是,计算安全系数值,按3式(15-6)-(15-8)则得caS故可知其安全。(4) 截面右侧抗弯截面系数 抗扭截面系数 截面 C 左侧的弯矩 M 为截面 C 上的扭矩为 3TmmNT 9600003截面上的弯曲应力截面上的扭矩切应力轴按磨削加工,由文献3附图 3-4 得表面质量系数为轴端处为外花键,由3附表 3-5,

59、得综合系数为33所以轴在截面 C 的右侧的安全系数为故该轴在截面 C 右侧的强度也是足够的。(5) 绘制轴的工作图22322? 16? 20+0,079-0,02? 23? 25+0,079-0,02? 31? 45,7? 31? 25+0,079-0,0240152040202645图 43 齿轮轴34? 30+0,079-0,02630.82*452618247? 27? 30+0,079-0,02? 33+0,079-0,0232图 44 低速轴第第 6 6 章章 绞绞 刀刀 设设 计计绞刀的作用是切割物料和传递物料。它的内孔为方形,刀刃呈叶轮状。安装在绞笼前端的方轴上随其一起旋转,刀刃

60、的安装方向应与绞笼旋向相同。绞刀的规格有 2 刃、3 刃、4 刃、6刃、8 刃。绞刀用 ZG65 Mn 材料制造,淬火硬度为 HRC55 - 60,刃口要锋利,与样板配合平面应平整、光滑。6.1 绞刀的设计绞刀的设计绞刀的几何参数对所绞出肉的颗粒度以及产品质量有着很大的影响,现对十字刀片的各主要几何参数进行设计。 十字刀片如图(51)所示。其每一刃部的绞肉(指切割肉的)线速度 分布亦如该图所示。从图上可以看出其刃部任一点位置上只有法向速度。 v35图 5-1 绞肉机绞刀片示意图及每一叶刀片上速度分布其值为: ()30000nvpRr式中:刀片刃部任一点的线速度 ms;pv n刀片的旋转速度 r

61、pm; 刀片刃部任一点至旋转中心的距离 mm; r刀刃起始点半径 m m ;R刀刃终止点半径 mm;再从任一叶刀片的横截面上来看 图(5-1)AA 截面,其刃部后角较大,而前角及刃倾角都为零。 因此,该刀片的几何参数(角度)不尽合理。故再将以一叶刀片的与网眼扳相接触的一条刀刃为对象,分析刀片上各参数的作用及其影响,设计各参数。6 6.1.1.1.1 刀刃的起讫位置刀刃的起讫位置绞肉时,绞肉机的十字刀片作旋转运动。从式I可以看出,在转速一定的条件下,刀刃离旋转中心点越远,则绞肉(指切割肉的)线速度越快。并且在螺杆进科速度也一定的条件下,假定绞肉时刀片所消耗的功全部转化为热能,则任一与网眼板相接触

62、的刀刃,在单位时间内产生的热量为: VFQ式中:Q单位时间内任一与网眼板相接触的刀刃切割肉所产生的热量(Js) F铰肉时任一与网眼板相接触的刀刃上的切割力(N)(参见第二部分刀刃的前角式4)36任一刀刃切割肉的线速度(ms)所以,绞肉(切割肉)的线速度越快,则所产生的热量也越大,因此绞肉的线速度不能很高。 根据经验,我们知道一般绞肉时刀刃切割肉的钱速度处在 30 一 90mmin 之间最为理想,因此由这些数据可估算出刀刃的起讫位置,即刃的起点半径和终点半径 R。根据式1得: 3n30000我们已知十字刀片得转速n326r/min当时,min 30m/min=0.5m/sr mm65.145 .

63、 032630000/当时, minR smmR/5 . 1min/90RmmR94.435 . 132630000/圆整后取:r=15mm R=45mm6.1.26.1.2 刀刃的前角刀刃的前角当十字刀片绞肉时,其任一与网限板相接触的刀刃上的受力情况如图(5-2)所示。图5-2 与网眼板相接触的刀刃的受力分析根据图5-2可知:fnfnFFFFFF其值为:37sincossincosfnfnfnFFFFFFFF因为刀刃与网眼板的摩擦力为:nfFF肉与前刀面的摩擦力为:nfFF整理得: 4cos)1 ()(2nnFFFF式中:F铰肉时任一与网眼板相接触的刀刃上的切割力(N) 刀片绞肉时肉的剪切抗

64、力(N)F 刀刃与网眼板的摩擦系数 肉被剪切时与前刀面的摩擦系数 刀片的前角()900 网眼板作用于刀刃上的压力(N)nF 肉被切割时作用于前刀面的压力(N)nF由于 AF式中:肉的抗剪应力,与肉的质地有关 肉被剪切的面积,与网眼板的网眼直径有关A 所以与肉的质地及网眼的直径有关,故选定网眼板之后,可以看成为常量,故令FF 。1CF 由于是网眼板作用于刀刃上的压力,可以看为刀片的预紧压力,是常量,故令nF。是刀片切割肉时,肉对前刀面的压力与速度v有关,故令。2CFnFvnFF简化式4得: 5cos)1 ()(221vFCCF从式5和式2可知,刀刃前角的大小,直接影响着绞肉过程中的切割力,以及切

65、割肉38时所产生的温度。 在刀片旋转速度以及螺杆进料速度都一定的情况下,前角大,切割肉所需的力和切割肉所产生的热都小;反之,则大。但前角很大时,则因刀具散热体积小而使切割肉时所产生的温度不能很快冷却。因此,在一定的条件下,前角有一合理的数值范围: 一般取:(肉质软取大值,反之取小值)4025 6 6.1.3.1.3 刀刃的后角刀刃的后角刀刃后角的目的:一是减小后刀面与网眼板(包括三眼板)表面的摩擦;二是在前角不变的情况下,增大后角能使刀刃锋利。刀片磨损后将使刀刃变钝,使肉在绞肉(切割)过程中变形能增加,同时由于磨损后刀片的后角基本为零,加大了刀片与网眼扳的摩擦,两者都使绞肉过程中产生的热量增多

66、。另外,在同样的磨钝标准V B下,后角大的刀片由新用到钝所磨去的金属体积较大如图5-3所示。这说明增大后角可提高刀片的耐用度,但同时也带来的问题是刀片的N B磨损值大(反映在刀体材料的磨损过大这一方面),并且刀刃极度也有所削弱,故后角也有一合理的数值范围:一般取:(肉质软取大值反之取小值)53 图5-3 后角与VB、NB的关系6 6.1.4.1.4 刀刃的刃倾角刀刃的刃倾角 从分析由前刀面和后刀面所形成的刀刃来得知刀倾角对刀片性能的影响情况。 在任一叶刀片的法剖面内,当把刀刃放大看时,可以把刀刃看成是一段半径为的圆弧r图 54,由于刀刃有刃倾角,故在线速度方向剖面内的刀刃将变成椭圆弧(斜剖刀刃圆柱所得)39图 5-4 刃倾角与刀刃锋利度椭圆的长半径处的曲率半径,即为刀刃实际纯圆半径。 er0其关系为: 6 cos0nerr由此可见,增大刀倾角的绝对值,可减小刀刃的实际钝圆半径,这就说明增大刃倾角er0就可使刀刃变得较为锋利。 一旦刀刃的起讫半径 r 及 R 确定后,其最大初始刃倾角就可确定了参见图 5-5:max0图 5-5 7Rr /arcsinmax0初始刃倾角按下式计算: 见

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。