毕业设计液压制动系统改进

毕业设计液压制动系统改进

《毕业设计液压制动系统改进》由会员分享,可在线阅读,更多相关《毕业设计液压制动系统改进(28页珍藏版)》请在装配图网上搜索。

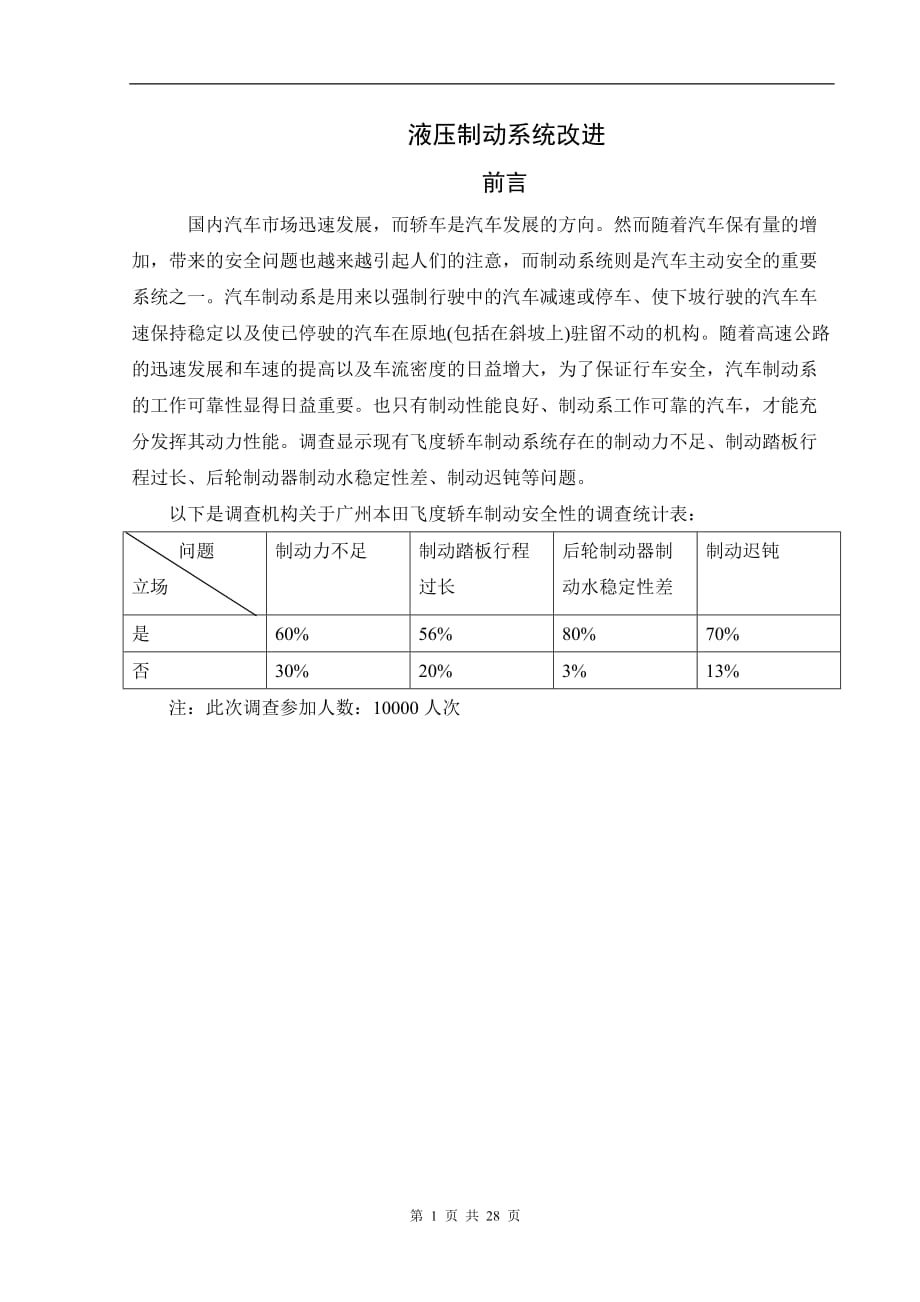

1、液压制动系统改进前言国内汽车市场迅速发展,而轿车是汽车发展的方向。然而随着汽车保有量的增加,带来的安全问题也越来越引起人们的注意,而制动系统则是汽车主动安全的重要系统之一。汽车制动系是用来以强制行驶中的汽车减速或停车、使下坡行驶的汽车车速保持稳定以及使已停驶的汽车在原地(包括在斜坡上)驻留不动的机构。随着高速公路的迅速发展和车速的提高以及车流密度的日益增大,为了保证行车安全,汽车制动系的工作可靠性显得日益重要。也只有制动性能良好、制动系工作可靠的汽车,才能充分发挥其动力性能。调查显示现有飞度轿车制动系统存在的制动力不足、制动踏板行程过长、后轮制动器制动水稳定性差、制动迟钝等问题。以下是调查机构

2、关于广州本田飞度轿车制动安全性的调查统计表:问题立场制动力不足制动踏板行程过长后轮制动器制动水稳定性差制动迟钝是60%56%80%70%否30%20%3%13%注:此次调查参加人数:10000人次2 制动系统基础概述2.1汽车制动系统应满足如下要求:1、能适应有关标准和法规的规定。各项性能指标除应满足设计任务书的规定和国家标准、法规制定的有关要求外,也应考虑销售对象国家和地区的法规和用户要求。我国的强制性标准是GB12676-1999汽车制动系结构、性能和试验方法、GB7258机动车运行安全技术条件。2、具有足够的制动效能,包括行车制动效能和驻坡制动效能。 行车制动效能是用在一定的制动初速度下

3、或最大踏板力下的制动减速度和制动距离两项指标来评定,它是制动性能最基本的评价指标。表1-1给出了欧、美、日等国的有关标准或法规对这两项指标的规定。表1-1 欧、美、日等国的制动效能标准标准名称适用车型制动初速度v/km/h最大踏板力/N制动距离S/m制动减速度j/m/s美联邦汽车安全标准FMVSS 121气压制动汽车32969.873美联邦汽车安全标准FMVSS 10575液压制动汽车489616.4662.18欧洲经济委员会和欧洲经济共同体法规货车:总质量3.5t总质量3.5t12t总质量12t7050407007007000.15v+4.44.44.4轿车与客车:座位数(包括司机)座位数8

4、和总质量5t80805005000.1v+0.15v+ 续表1-1瑞典制动法规总质量总质量3.5t8060500700日本制动标准JASO 691373货车和客车:TA级TB级TC级TD级700800900900减速度0.5g0.5g0.5g0.4g3、工作可靠。汽车至少应有行车制动和驻车制动两套制动装置,且它们的制动驱动机构应是各自独立的。行车制动装置的制动驱动机构至少应有两套独立的管路,当其中一套失效时,另一套应保证汽车制动效能不低于正常值的30%;驻车制动装置应采用工作可靠的机械式制动驱动机构。4、制动效能的热稳定性好。汽车的高速制动、短时间内的频繁重复制动,尤其是下长坡时的连续制动,都

5、会引起制动器的温升过快,温度过高。特别是下长坡时的频繁制动,可使制动器摩擦副的温度达300400,有时甚至高达700。此时,制动摩擦副的摩擦系数会急剧减小,使制动效能迅速下降而发生热衰退现象。制动器发生热衰退后,经过散热、降温和一定次数的和缓使用使摩擦表面得到磨合,其制动效能可重新恢复,这称为热恢复。提高摩擦材料的高温摩擦稳定性,增大制动鼓、盘的热容量,改善其散热性或采用强制冷却装置,都是提高抗热衰退的措施。一般要求在初速为最高车速的80%时,以约0.3g的减速度重复进行1520次制动到初速度的1/2的衰退试验后,其热态制动效能应达到冷态制动效能的80%以上。5、制动效能的水稳定性好。制动器摩

6、擦表面浸水后,会因水的润滑作用使摩擦系数急剧减小而发生所谓的“水衰退”现象。一般规定在出水后反复制动515次,即应恢复其制动效能。良好的摩擦材料吸水率低,其摩擦性能恢复迅速。也应防止泥沙、污物等进入制动器工作表面,否则会使制动效能降低并加速磨损。某些越野汽车为了防止水和泥沙侵入而采用封闭的制动器。 6、制动时的操纵稳定性好。即以任何速度制动,汽车都不应当失去操纵性和方向稳定性。一般要求在进行制动效能试验时,车辆的任何部位不得偏出3.7m的试验道。为此,汽车前、后轮制动器的制动力矩应有适当的比例,最好能随各轴间载荷转移情况而变化;同一轴上左、右车轮制动器的制动力矩应相同。否则当前轮抱死而侧滑时,

7、将失去操纵性;后轮抱死而侧滑甩尾,会失去方向稳定性;当左、右轮的制动力矩差值超过15%时,会发生制动时汽车跑偏。7、制动踏板和手柄的位置和行程符合人机工程学要求,即操作方便性好,操纵轻便,舒适,能减少疲劳。踏板行程:对轿车应不大于150mm;对货车应不大于170mm,其中考虑了摩擦衬片或衬块的容许磨损量。制动手柄行程应不大于160200mm。各国法规规定,制动的最大踏板力一般为500N(轿车) 700N(货车)。设计时,紧急制动(约占制动总次数的5%10%)踏板力的选取范围:轿车为200300N;货车为350550N,采用伺服制动或动力制动装置时取其小值。应急制动时的手柄拉力以不大于40050

8、0N为宜;驻车制动的手柄拉力应不大于500N(轿车) 700N(货车)。8、作用滞后的时间要尽可能地短,包括从制动踏板开始动作至达到给定制动效能水平所需的时间(制动滞后时间)和从放开踏板至完全解除制动的时间(解除制动滞后时间)。一般要求这个时间尽可能短,对于气制动车辆不得超过0.6s,对于汽车列车不得超过0.8s。9、制动时制动系噪声尽可能小,且无异常声响。 10、与悬架、转向装置不产生运动干涉,在车轮跳动或汽车转向时不会引起自行制动。11、制动系中应有音响或光信号等警报装置以便能及时发现制动驱动机件的故障和功能失效;制动系中也应有必要的安全装置,例如一旦主、挂车之间的连接制动管路损坏,应有防

9、止压缩空气继续漏失的装置;在行驶过程中挂车一旦脱挂,亦应有安全装置驱使驻车制动将其停驻。12、能全天候使用,气温高时液压制动管路不应有气阻现象;气温低时气制动管路不应出现结冰13、制动系的机件应使用寿命长、制造成本低;对摩擦材料的选择也应考虑到环保要求,应力求减小制动时飞散到大气中的有害于人体的石棉纤维1。2.2汽车制动系统的组成:1、供能装置:也就是制动能源,包括供给、调节制动所需能量以及各个部件,产生制动能量的部分称为制动能源。2、控制装置:包括产生制动动作和控制制动效果的部件。3、传动装置:包括把制动能量传递到制动器的各个部件。4、制动器:产生阻碍车辆运动或者运动趋势的力的部件,也包括辅

10、助制动系统中的部件。2.3汽车制动器的分类:制动器是制动系统的主要组成部分,目前汽车制动器基本都是摩擦式制动器,按照摩擦副中旋转元件的不同,分为鼓式和盘式两大类制动器。鼓式制动器又有领从蹄式、双领蹄式、双向双领蹄式、双从蹄式、单向自增力式、双向自增力式制动器等结构型式。盘式制动器有固定钳式,浮动钳式,浮动钳式包括滑动钳式和摆动钳盘式两种型式。滑动钳式是目前使用广泛的一种盘式制动器。由于盘式制动器热和水稳定性以及抗衰减性能较鼓式制动器好,可靠性和安全性也好,而得到广泛应用。但是盘式制动器效能低,无法完全防止尘污和锈蚀,兼做驻车制动时需要较为复杂的手驱动机构,因而在后轮上的应用受到限制,很多车是采

11、用前盘后鼓的制动系统组成。设计课题是对飞度轿车的前制动器的改进设计,飞度的是前盘后鼓形式的,前制动器是盘式制动器。与鼓式制动器相比,盘式制动器有下列的优点:(1) 热稳定性较好。这是因为制动盘对摩擦衬块无摩擦增力作用;另外,制动摩擦衬块的尺寸不大,其工作表面的面积仅为制动盘面积的1216,故散热性好。(2) 水稳定性好。这是因为制动衬块对制动盘的单位压力高,易将沾附的水挤出,同时离心力也易于将沾水甩掉,再加上衬块对制动盘的擦拭作用,制动器出水后只需一两次制动即能恢复正常;而鼓式制动器则需要经过甚至十余次制动方能恢复正常的制动效能。(3) 制动稳定性好。由于盘式制动器的制动力矩与其制动油缸的活塞

12、推力及摩擦系数成线性关系,还由于无自行增势作用,因此在制动过程中制动力矩增长较和缓,与鼓式制动器相比,能保证高的制动稳定性。(4) 制动力矩与汽车前进和后退等行驶状态无关。(5) 在输出同样大小制动力矩条件下,盘式制动器的结构尺寸和质量比鼓式的要小。(6) 盘式制动器的摩擦衬块比鼓式制动器的摩擦衬块在磨损后更易更换,结构也较简单,维修、保养容易。(7) 制动盘与摩擦衬块间的间隙小(0.05mm0.15mm),因此缩短了油缸活塞的操作时间,并使制动驱动机构的力传动比有增大的可能。(8) 制动盘的膨胀不会像制动鼓热膨胀那样引起制动踏板行程损失,这也使得间隙自动调整装置的设计可以简化。(9) 易于构

13、成多回路制动驱动系统,使系统有较好的可靠性与安全性,以保证汽车在任何车速下各车轮都能均匀一致地平稳制动。(10) 能方便地实现制动器磨损报警,以便能及时地更换摩擦衬块。但盘式制动器主要缺点是难于完全防止尘污和锈蚀(但封闭的多片全盘式制动器除外);兼作驻车制动器时,所需附加的驻车制动机构较复杂,因此,有的汽车采用前轮为盘式后轮为鼓式的制动系统;另外,由于无自行增力作用,制动效能较低,中型轿车若采用时需有加力装置。3.盘式液压制动系统综述飞度轿车制动系统采用的是液压制动系统。汽车制动时制动踏板施加的动力是通过制动液传递。随着汽车技术的提高和高速公路的发展,为满足汽车制动性能的要求现在许多轿车四个车

14、轮都应用了盘式制动器,盘式制动器装在轮毂上,与车轮和轮胎一起转动。当驾驶员进行制动时,用主缸的液压压力推动分缸活塞带动衬片的制动蹄(也称为制动摩擦块),制动摩擦块压制动盘,让它停止运动。3.1液压制动系统的工作原理 作为制动能源的驾驶员所提供的控制力,控制力通过作为制动踏板机构制动主缸。当踩下制动踏板,制动主缸即将制动液经油管压入前、后制动轮缸,将制动摩擦块推向制动盘。在制动间隙消失之前,管路中的油压不可能很高,仅足以平衡制动蹄复位弹簧的张力以及油液在管路中的流动阻力。在制动器间隙消失并开始产生制动力矩时,液压与踏板力方能继续增长,直到完全制动。从开始制动到完全制动的过程中,由于液压的作用下,

15、油管(主要是橡胶软管)的弹性膨胀变形和摩擦元件的弹性压缩变形,踏板和轮缸活塞都可以继续移动一段距离。放开制动踏板,制动蹄和轮缸活塞在复位弹簧的作用下复位,将制动液压回主缸,制动解除。3.2制动盘、轮毂和轴承盘式制动器的制动盘有两个主要部分:轮毂和制动表面。轮毂是安装在车轮的部位,内装有轴承。制动表面是制动盘两侧的加工表面。它被加工得很仔细,为制动摩擦块提供摩擦接触面。整个制动盘一般由铸铁铸成。铸铁能提供优良的摩擦面。制动盘装车轮的一侧称为外侧,另一侧朝向车辆中心,称为内侧。制动盘表面大小有盘的直径决定。大型车需要较多的制动能,它的制动盘直径达30cm或更大些。较小较轻的车用较小的制动盘。通常,

16、制造商在保持有效的制动性能的情况下,尽可能将零件做得小些、轻些。按轮毂结构分类,制动盘有两种常用形式。带毂的制动盘有个整体式毂。在这种结构中,轮毂与制动盘的其余部分铸成单体。另一种形式轮毂与盘制成两个独立件。轮毂用轴承装到车轴上。车轮凸耳螺栓通过轮毂,再通过制动盘装配。这种形式的优点是制动盘便宜些。制动面磨损超过加工极限时能更容易更换。制动盘可能是整体式的或者是能通风的。通风的制动盘在两个制动表面之间铸成有冷却叶片。这种结构使制动盘铸件显著地增加了冷却面积。车轮转动时,盘内扇形叶片的旋转增加了空气循环,有效地冷却制动器。制动盘内侧面有一金属挡泥板,用螺栓固定到转向节上,保护制动盘防泥水飞溅。制

17、动轮外侧有车轮作防护。挡泥板和车轮对引导空气到制动盘帮助冷却也是很重要的。制动盘毂内含有车轮轴承。后轮驱动汽车的前轮和前轮驱动汽车的后轮常常用两个圆锥滚柱轴承支持。圆锥滚柱轴承有两个主要零件:锥轴承内圈和外圈。锥轴承内圈由由若干淬火钢制圆锥滚柱组成,滚柱骑在内圈上,并由保持架保持在一起。外圈压装在毂内,锥轴承内圈装入外圈。这样提供两个表面,内圈和外圈,供滚柱滚动。制动盘和毂必须能在转向节轴上自由转动。大的圆锥滚柱轴承装在内侧的毂与轴之间。小圆锥滚柱轴承装在外侧的毂与轴之间。轴承用推力垫圈、螺母、锁紧螺母以及开口销保持定位。防尘盖盖住该组件,保持尘土进不去,润滑脂出不来。内侧的密封圈防止润滑脂由

18、此溢出。3.3制动摩擦衬块组件每个制动钳包含两个制动摩擦衬块组件。制动钳活塞推动制动摩擦衬块的摩擦材料压紧制动盘的制动表面使车辆停车。摩擦块装在卡钳内,位于制动盘两侧。最接近车辆中心线的摩擦衬块称为内衬片,另一个称为外蹄和外衬片。制动摩擦块由两个部分组成。锻压成形的金属底板和铆接的摩擦衬片。摩擦衬片用铆接、粘贴或者组合使用铆接和粘贴办法附着在金属底板上。用于盘式制动摩擦块的摩擦材料比用于鼓式制动蹄的摩擦材料硬得多。这是因为摩擦衬块推压、接触制动盘的摩擦面积小些,所以压力非常高。用于制作摩擦衬块的摩擦材料有四种常用类型:石棉、非金属有机物、半金属和金属。石棉制动摩擦衬块由石棉混合物经粘接剂凝固而

19、形成。石棉对健康有害,该项材料已经禁止生产。它已被用树脂胶结剂胶结在一起的有机物所取代。金属可掺入有机混合物中制成半金属摩擦材料。有些重载荷制动需要使用全金属制动衬片,如比赛用车。当更换制动摩擦块时,必须很细心,要采用推荐的摩擦材料。摩擦材料不正确会影响车辆的制动性能。有时,规定内摩擦衬块和外摩擦衬块用不同的摩擦材料,有助力器的车辆常常有此规定。观察新摩擦块边上印的号码,能辨认新制动摩擦块的摩擦材料。这种代码称为汽车摩擦材料边缘代码。边缘代码中字母与数字可与制动零件目录中译码表作比较,以确定是否符合该车推荐的摩擦材料。摩擦块装进制动钳内保持正确的位置要靠金属底板端部的成形定位凸耳。有些摩擦块用

20、固定销穿过金属底板的孔来保持正确位置。许多摩擦块装有防震夹或支撑夹,这种弹簧钢制成的夹子在摩擦块因颤动不接触制动盘时保持继续接触。这种小零件称为卡夹,在摩擦块更换时它也要更换。3.4制动钳的基本零件和工作制动卡钳的作用是提供推动摩擦块压紧制动盘表面所需的液压力。它也安放和支撑摩擦块。制动钳装在制动盘上。制动钳至少有一个装在活塞缸筒内的大液压活塞(也有多个活塞)。活塞常常是钢制的,并且镀铬以使表面很硬及很耐用。活塞通常是中空的以减轻重量。有些厂家采用塑料活塞。酚醛树脂活塞比钢的轻很多,提供更轻的制动系统。酚醛树脂活塞的绝热性好,防止将热量传给制动器。活塞工作过程:制动器松开时,制动盘的制动表面与

21、摩擦块之间的间隙很小;制动时,液压压力进入活塞右面的制动钳壳体。较大的卡钳活塞以很大的力移向制动盘,迫使紧靠着活塞的摩擦块压紧制动盘。制动卡钳还移动并迫使另一摩擦衬块压紧制动盘的另一侧。制动期间,活塞的液压力增加,作用在活塞底部和缸筒底部的压力相等的。施加到缸筒底部的压力迫使制动卡钳在安装螺栓上向内(车的纵轴线)滑动。由于制动卡钳是整体的,这个运动造成制动卡钳的外侧部分施加压力到外侧摩擦块的背部,迫使衬片压紧制动盘的外表面。当管路液压力提高,摩擦块与衬片被增加的力压紧制动盘表面,使车辆停车。制动与不制动,实际上压力引起制动卡钳和活塞的运动非常小。制动力解除时,活塞和制动卡钳只不过松弛到松开位置

22、。在松开位置,摩擦块与制动盘表面距离很小。摩擦块不接触制动盘并没有采用回位弹簧,这由制动卡钳活塞的密封圈来完成。制动时,活塞密封圈变形,或受液压而弯曲。压力解除时,密封圈变形复原,拉回活塞和衬片。由于摩擦衬块磨损,朝向车的方向活塞要移出缸筒的距离与制动卡钳要重新调正自己在安装螺栓上位置的距离相等的。这样,摩擦块与制动盘表面始终保持相同的关系2。3.5 串列双腔主缸:为了提高汽车行驶的安全性,并根据交通法规的要求,现代汽车的行驶制动系统都采用了双回路制动系统。也就是采用串列双腔主缸组成的双回路液压制动系统。目前采用双回路液压制动系统的几乎都是伺服制动系统(也就是本田飞度采用的制动系统)。主缸相当

23、于两个单腔制动主缸串联在一起而构成,储液罐中的油经每一腔的空心螺栓和各自的旁通孔、补偿孔流入主缸前、后腔。在主缸前、后腔内产生的液压分别经各自的出油阀和各自的管路传到前、后轮制动器的轮缸。当踩下制动踏板时,踏板传动机构通过推杆推动后缸活塞前移,到皮碗掩盖住旁通孔后,此腔油压升高。在后腔油压和后缸弹簧力的作用下,推动前缸活塞向前移动,前腔压力也随之升高。当继续下踩制动踏板时,前、后腔的油压继续升高,使前、后轮制动器制动。撤除踏板力后,制动踏板机构、主缸前后腔活塞和轮缸活塞,在各自的复位弹簧作用下回位,管路中的制动液借其压力推开回油阀门流回主缸。于是解除制动。4 设计分析4.1飞度制动系统分析:飞

24、度家用轿车使用的是前盘式后鼓式的制动形式。而普遍车主对飞度制动系统都有一致的看法,就是制动偏软、制动反应速度慢、制动力不足,后轮制动器维护难。在制动力不足的情况下,遇到紧急刹车的时候发生意外的可能性就会提高。据统计后轮鼓式制动器维护成本比前轮盘式制动器高出10%。所以本设计要改进飞度轿车的前、后制动器。由于近年来车消费者对安全的日益重视,大部分的车都已将ABS列为标准配备。飞度本身也配备ABS(防抱死系统)。如果没有ABS,紧急制动通常会造成轮胎抱死。这时,滚动摩擦变成滑动摩擦,地面制动力下降。而且如果前轮抱死,车辆就失去了转向控制能力;如果后轮先抱死,车辆容易产生侧滑引发交通事故。所以,AB

25、S系统通过电子与机械相配合控制,迅速准确的控制制动液压力的收放,使汽车无限靠近车轮抱死的临界点防止车轮抱死,充分利用制动力确保轮胎的最大制动力以及制动过程中的转向控制能力,使车辆在紧急制动时也具有躲避障碍的能力。如果汽车车轮在制动时抱死,汽车能得到的侧向附着力是最小的。这时,由于路面附着系数的不平衡、汽车本身制动力的不平衡、悬架的不平衡、汽车轮胎气压、路面弯度、颠簸或坡度等因素都可能会使汽车发生侧滑、甩尾或失控。另外,由于车辆前轮抱死,汽车会失去转向控制能力。一个性能优良的汽车防抱死制动系统,在制动时能够将汽车车轮的滑移率控制在20%30%之间,车轮在这种状态下,能兼顾相对最大的纵向制动力和横

26、向抓地力,有效地保证车辆不会发生失控状况。另外,在前轮不抱死的情况下,由于有一定的抓地力,汽车还可以按照驾驶员的意愿进行转向,从而控制车辆。为了将车轮滑移率控制在理想状态下,追求车辆的稳定性,可能会牺牲一些纵向的制动力。所以,ABS起作用时,不是在所有路面上制动距离都会缩短。飞度轿车之所以制动偏软,难道就是ABS的作用?从上述的文字可以看到,ABS的作用旨在防止车轮抱死,从而在紧急制动中使车辆获得良好的操控性。很明显,ABS对于飞度的制动系统来说是一种辅助,与其说是ABS使飞度的制动偏软,不如从制动器的根本来改善它的制动效果。改进盘式制动器的主要参数确定如下:(1) 制动盘直径D:制动盘直径D

27、尽量大些,这时制动盘的有效半径得以增大,就可以降低制动钳的夹紧力,降低摩擦衬块的单位压力和工作温度。但制动盘直径受轮圈直径的限制。通常,制动盘的直径选择为轮圈直径的7079,而总质量大于2t的汽车应取其上限。(2) 制动盘厚度h:制动盘厚度h直接影响着制动盘质量和工作时的温升。为使质量不至太大,制动盘厚度应取得适当小些;为降低制动工作时的温升,制动盘厚度又不宜过小。制动盘可以制成实心的,而为了通风散热,又可在制动盘的两工作面之间铸出通风道。通常,实心制动盘厚度可取为10mm20mm;具有通风孔道的制动盘的工作面之间的尺寸,即制动盘的厚度取为20mm50mm,但多采用20mm30mm。(3) 摩

28、擦衬块内半径R和外半径R:推荐摩擦衬块的外半径R与内半径R的比值不大于1.5.若此比值偏大,工作时摩擦衬块外缘与内缘的圆周速度相差较大,则其磨损就不均匀,接触面积将较小,最终会导致制动力矩变化大。(4) 摩擦衬块工作面积A:推荐根据制动摩擦衬块单位工作面积占有的汽车质量在1.6kg/cm3.5kg/ cm范围内。(5) 摩擦衬块摩擦系数:选取摩擦衬块时,不仅希望其摩擦系数要高些,而且还要求其热稳定性好,受温度和压力的影响小。不宜单纯地追求摩擦材料的高摩擦系数,应提高对摩擦系数的稳定性和降低制动器对摩擦系数偏离正常值的敏感性要求。各种制动器用摩擦材料的摩擦系数的稳定值约为0.30.5,少数者可达

29、0.7。一般来说,摩擦系数越高的材料,其耐磨性越差。所以,在制动器设计时,并非一定要追求高摩擦系数的材料当前国产的制动摩擦块材料在温度低于250时,保持摩擦系数0.350.40已不成问题。因此,在假设的理想条件下计算制动器的制动力矩,取0.3可使计算结果接近实际值3。以上是设计盘式制动器的一些数据选取范围要求。改进飞度轿车制动偏软、制动反应速度慢、制动力不足,后轮制动器维护难,可以从以下几方面着手改进设计。表4-1 一些国产汽车前轮制动器的主要参数车牌车型制动盘外径/mm工作半径/mm制动盘厚度/mm制动块厚度/mm摩擦面积/cm云雀GHK70602128610965.4奥拓SC7080215

30、911015.560夏利TJ7100(U)21189.5111056富康RG247101368AL,AG24720.41368捷达CL,GL,C23997121469.8CT,GT256104131496桑塔纳LX239961214782000256106201476奥迪100256104221496切诺基BJ202120811522.4516(1) 制动盘:增大制动盘的尺寸。由于飞度的原装轮圈是15寸的,所以决定了制动盘尺寸比较小,制动盘的有效制动直径不大,导致车轮制动力不足。(2) 制动分泵:也就是制动卡钳。通常的改进方法就是增加它的制动活塞数量,增加摩擦衬块压在摩擦盘的作用力,同时可以使

31、作用在摩擦衬块上的压力更均匀。(3) 制动摩擦衬块:提高摩擦衬块的性能。通常搭载在量产型车上的刹车皮都是比较一般的产品,增大其半径可以简单的提高它的制动效能。(4) 把后轮鼓式制动器换成盘式制动器。4.2设计方案:(1) 通过加大制动盘直径D,这时制动盘的有效半径得以增加,提高了车轮制动力。增加制动盘尺寸同时需要更改制动分泵还有制动钳才能达到最佳效果。(2) 将原来后轮鼓式制动器改换成盘式制动器,鼓式制动器水稳定性不如盘式制动器且盘式制动器制动反应灵敏。(3) 改进制动分泵的方法来增加制动力,改进方法是增加制动活塞的数量或加大分泵的尺寸。(4) 加大摩擦衬块可以加大摩擦片与制动盘的接触面增加摩

32、擦力,提高汽车制动效果。(5) 优化制动主缸,可以使制动更灵敏。(6) 改进制动踏板,减少制动踏板行程过大。5 改进设计5.1计算说明:现有飞度轿车的实际参数:(1) 长宽高390016951525(cm)(2) 轴距2500cm(3) 最小离地间隙155cm(4) 前轮胎规格175/65 R15 (5) 后轮胎规格175/65 R15(6) 车身重量1039kg 空载:1550kg 满载:2000kg(7) 汽车质心离前轴的距离L=1200cm 汽车质心离后轴的距离L=1300cm(8) 汽车质心高度:空载h=95cm 满载h=85cm(9) 汽车所受重力G=mg=1039 kg在忽略路面对

33、车轮的滚动阻力矩和汽车回转质量的惯性力矩的条件下飞度轿车达到最佳制动效果是所需的后轴和前轴的最大制动力矩为: (5.1) (5.2) =0.66)0.797 = =208 N.m =459 N.m即: 前轮双轮制动力 (5.3) 后轮双轮制动力 (5.4)=97mm -车轮有效半径 -该车所能遇到的最大附着系数 - 制动强度 -汽车制动器制动力分配系数图5.1(a) 图5.1(b)盘式制动器的计算用简图5.1(a)所示,今假设衬块的摩擦表面与制动盘接触良好,且各处的单位压力分布均匀,则盘式制动器的制动力矩为 (5.5)其中:-摩擦系数; N-单侧制动块对制动盘的压紧力: R-作用半径:对于常见

34、的扇形摩擦衬块,如果其径向尺寸不大,则取R为平均半径,平均半径为 (5.6)式中:和分别为扇形摩擦块的内半径和外半径,如图5.1(b) 4根据公式的计算,在任一单元面积上的摩擦力对制动盘中心的力矩为,式中q为衬块与制动盘之间的单位面积上的压力,则单侧制动块作用于制动盘上的制动力矩为: (5.7)单侧衬块给予制动盘的总摩擦力为: (5.8)得有效半径为: (5.9)52前制动盘设计5.2.1前制动盘受力分析计算:飞度的前轮制动盘原直径D为230mm,轮辋直径为300mm。而通过了解和的尺寸分别为70mm和100mm,其制动有效半径的计算如下: (5.10)前面已经提及过,摩擦系数在理想条件下可以

35、为,单侧制动块对制动盘的压紧力N=1000N。飞度盘式制动器的制动力矩为: (5.11)得出结果是飞度原来的盘式制动器的制动力矩为516Nm5.2.2前制动盘改进设想 现把制动盘的直径D加大为235mm , 符合70%到79%之间的范围制动盘厚度h原为10mm,现改为h=12mm考虑到飞度前制动器的直径已经改为235mm,所以摩擦衬块的尺寸不能增加太大,先尝试把的尺寸加大10mm。得出mm,mm。计算如下: (5.12)计算制动盘的有效力矩: (5.13)改进后的前制动器的制动力矩为548.6Nm,比飞度原来的制动力矩516 Nm大,而且大于通过计算证明:增大制动盘的直径D、制动盘厚度h、摩擦

36、衬块的尺寸使其制动盘的有效制动半径增大,提高其制动力矩,是增强制动力的简单而有效的方法。说明改进设计达到了增强制动力的效果。53后制动器改进设计:后制动器的改进主要是将原来的鼓式制动器改成盘式制动器,但是后制动器的尺寸要求与前制动器不一样。由式(5.1)(5.2)(5.3)(5.4)得出飞度轿车后轴最大制动力前轴最大制动力.根据的要求按照以上设计前制动器的步骤就可以设计出后轮制动器。54前轮制动器轮缸的改进设计计算5.4.1前轮制动器轮缸直径与工作容积的设计计算:制动轮缸对制动块的作用力P与轮缸直径及制动轮缸中的液压p之间有如下关系式:根据公式 (5.14)式中:p考虑到制动力调节装置作用下的

37、轮缸或灌录液压,p=8Mpa12Mpa.取p=10Mpa查FIT轿车使用与维护手册得P=7065N=30mm根据GB7524-87标准规定的尺寸中选取,因此轮缸直径为30mm。一个轮缸的工作容积根据公式 (5.15)式中:一个轮缸活塞的直径; n 轮缸活塞的数目; 一个轮缸完全制动时的行程: 初步设计时可取2mm-2.5mm=2mm 消除制动蹄与制动鼓间的间隙所需的轮缸活塞行程。 由于摩擦衬片变形而引起的轮缸活塞。 ,分别为鼓式制动器的变形与制动鼓的变形而引起的轮缸活塞行程。 得一个轮缸的工作容积=2826mm原轮缸工作容积V=2796 mm5.4.2前轮盘式制动器液压驱动机构计算1、前轮制动

38、轮缸直径与工作容积的设计计算根据公式 (5-16)式中:p考虑到制动力调节装置作用下的轮缸或灌录液压,p=8Mp12Mp.取p=10Mp查FIT轿车使用与维护手册得P=19625N得=50mm根据GB7524-87标准规定的尺寸中选取,因此轮缸直径为50mm。一个轮缸的工作容积根据公式 (5.17)式中:一个轮缸活塞的直径; n 轮缸活塞的数目; 一个轮缸完全制动时的行程: 取=2mm 消除制动蹄与制动鼓间的间隙所需的轮缸活塞行程。 由于摩擦衬片变形而引起的轮缸活塞。 ,分别为鼓式制动器的变形与制动鼓的变形而引起的轮缸活塞行程。 得一个轮缸的工作容积=3925mm全部轮缸的工作容积根据公式 (

39、5.18)式中:m轮缸的数目;V=2V+2V=22826+23925=13502mm5.5制动主缸与工作容积设计计算:制动主缸应有的工作容积式中:V全部轮缸的总的工作容积;制动软管在掖压下变形而引起的容积增量;在初步设计时,考虑到软管变形,轿车制动主缸的工作容积可取为Vm=1.1V;货车取Vm=1.3V,式中V为全部轮缸的总工作容积。由上面计算得出 V=13502mm 轿车的制动主缸的工作容积可取为=1.1V=1.113502=14852.2 mm主缸直径和活塞行程S根据公式: (5.19)一般S=(0.8-1.2)d取S=0.9 d 得=27.595mm根据GB7524-87标准规定的尺寸中

40、选取,因此主缸直径为30mm。=0.9=27mm5.6制动踏板力与踏板行程5.6.1制动踏板力根据公式: (5.20)式中:制动主缸活塞直径; P制动管路的液压; 制动踏板机构传动比;取= 制动踏板机构及制动主缸的机械效率,可取=0.850.95。取=0.9根据上式得:=1963N500N-700N所以需要加装真空助力器。式中: :真空助力比,取4。=1963/4=490.8N(500N-700N)经验证设计符合要求5.6.2制动踏板工作行程 (5.21)式中:主缸推杆与活塞的间隙,一般取1.52mm;取=2mm 主缸活塞空行程,即主缸活塞由不工作的极限位置到使其皮碗完全封堵主缸上的旁通孔所经

41、过的行程;在确定主缸容积式,应考虑到制动器零件的弹性变形、热变形以及制动衬块的正常磨损量等,还应考虑到用于制动驱动系统信号指示的制动液体积。因此,制动踏板的全行程(至与地板相碰的行程)应大于正常工作行程。制动器调整正常时的踏板工作行程约为踏板行程全行程的40%60%,以便保证在制动管路中获得给定的压力。踏板力一般不应超过500N700N。踏板全行程对轿车不超过100mm150mm;对货车不应超过170mm180mm。此外,作用在制动手柄上的力对轿车不应该超过400N;对货车不应超过600N。制动手柄行程对轿车不应超过160mm,对货车不应超过220mm。根据上式得:=124mm150mm故所得

42、结果,符合设计要求。6制动性能分析任何一套制动装置都是由制动器和制动驱动机构两部分组成。汽车的制动性是指汽车在行驶中能利用外力强制地降低车速至停车或下长坡时能维持一定车速的能力。6.1 制动性能评价指标汽车制动性能主要由以下三个方面来评价:1)制动效能,即制动距离和制动减速度;2)制动效能的稳定性,即抗衰退性能;3)制动时汽车的方向稳定性,即制动时汽车不发生跑偏、侧滑、以及失去转向能力的性能。6.2 制动效能制动效能是指在良好路面上,汽车以一定初速度制动到停车的制动距离或制动时汽车的减速度。制动效能是制动性能中最基本的评价指标。制动距离越小,制动减速度越大,汽车制动效能就越好。6.3 制动效能

43、的恒定性制动效能的恒定性主要指的是抗热衰性能。汽车在高速行驶或下长坡连续制动时制动效能保持的程度。因为制动过程实际上是把汽车行驶的动能通过制动器吸收转换为热能,所以制动器温度升高后能否保持在冷态时的制动效能,已成为设计制动器时要考虑的一个重要问题。6.4 制动时汽车的方向稳定性制动时汽车的方向稳定性,常用制动时汽车给定路径行驶的能力来评价。若制动时发生跑偏、侧滑或失去转向能力。则汽车将偏离原来的路径。制动过程中汽车维持直线行驶,或按预定弯道行驶的能力称为方向稳定性。影响方向稳定性的包括制动跑偏、后轴侧滑或前轮失去转向能力三种情况。制动时发生跑偏、侧滑或失去转向能力时,汽车将偏离给定的行驶路径。

44、因此,常用制动时汽车按给定路径行驶的能力来评价汽车制动时的方向稳定性,对制动距离和制动减速度两指标测试时都要求了其试验通道的宽度。方向稳定性是从制动跑偏、侧滑以及失去转向能力等方面考验。制动跑偏的原因有两个1)汽车左右车轮,特别是转向轴左右车轮制动器制动力不相等。2)制动时悬架导向杆系与转向系拉杆在运动学上的不协调(互相干涉)前者是由于制动调整误差造成的,是非系统的。而后者是属于系统性误差。侧滑是指汽车制动时某一轴的车轮或两轴的车轮发生横向滑动的现象。最危险的情况是在高速制动时后轴发生侧滑。防止后轴发生侧滑应使前后轴同时抱死或前轴先抱死后轴始终不抱死。理论上分析如下,真正的评价是靠实验的。6.

45、5制动器制动力分配曲线分析对于一般汽车而言,根据其前、后轴制动器制动力的分配、载荷情况及路面附着系数和坡度等因素,当制动器制动力足够时,制动过程可能出现如下三种情况:1)前轮先抱死拖滑,然后后轮抱死拖滑。2)后轮先抱死拖滑,然后前轮抱死拖滑。3)前、后轮同时抱死拖滑。所以,前、后制动器制动力分配将影响汽车制动时的方向稳定性和附着条件利用程度,是设计汽车制动系必须妥善处理的问题。 图5.1 FIT轿车制动力分配曲线根据所给参数及制动力分配系数,应用MATLAB编制出制动力分配曲线如下:当I线与线相交时,前、后轮同时抱死。当I线在线下方时,前轮先抱死。当I线在线上方时,后轮先抱死通过该图可以看出相

46、关参数和制动力分配系数的合理性。6.6 制动减速度制动系的作用效果,可以用最大制动减速度及最小制动距离来评价。假设汽车是在水平的,坚硬的道路上行驶,并且不考虑路面附着条件,因此制动力是由制动器产生。此时= 式中 M总:汽车前、后轮制动力矩的总合。M总= M+ M=785+1600=2385Nmr-滚动半径 r=370mmGa汽车总重 Ga=2000kg代入数据得=(785+1600)/0.3772000=6.16m/s轿车制动减速度应在5.87m/s,所以符合要求。6.7 制动距离S在匀减速度制动时,制动距离S为S=1/3.6(t12+ t/2)Va+ Va/254式中,t12 :消除蹄与制动

47、鼓间隙时间,取0.1s t112:制动力增长过程所需时间取0.2s故S=1/3.6(0.1+ 0.2/2)30+ 302/2540.7=7.2m轿车的最大制动距离为:S=0.1V+V/150V取30km/小时。S=0.1+302/150=9mS S所以符合要求7 结论设计进行的过程中参考了大量国内、外相关的书籍和文献资料。运用经验法选取飞度轿车制动系统相关数据并一一代入公式验证,最后经过大量验证计算后选取最合适数据。根据汽车制动系统的工作原理和汽车制动性能要求对飞度轿车进行一下改进设计: 1. 增大制动盘尺寸,前制动盘直径由原来的230mm增加到235mm,厚度由原来的10mm增加到12mm,

48、改进后制动力矩由原来的516Nm增加到548.6Nm。2. 将后轮鼓式制动器改换成盘式制动器,改进后汽车的制动稳定性提高2%,维护成本降低10%,但整车的生产成本上升了1%。3.优化制动分泵和优化制动总泵,优化后制动分泵容积由原来的12301mm3增加至13502mm3,制动总泵泵体的内径加大至30mm、泵体容积增加至14852.2mm3、活塞的行程减少了5mm,增加了制动液单位压力的同时减少了制动活塞的行程。4.优化制动踏板,改进后的制动踏板使制动更轻松、制动踏板行程更合理。经改进设计后解决了飞度液压制动系统存在制动力不足(排除ABS系统作用)制动偏软、制动反应速度慢,后轮制动器维护难,制动

49、踏板行程过大等存在的问题。提高了飞度轿车的安全性,此改进设计具有实用价值。 参考文献1 L.埃克霍恩(美).汽车制动系统M.北京:机械工业出版社,1998:4-52 L.埃克霍恩(美).汽车制动系统M.北京:机械工业出版社,1998:89-993刘惟信.汽车制动系的结构分析与设计计算M.北京:清华大学出版社,2006 544刘惟信.汽车制动系的结构分析与设计计算M.北京:清华大学出版社,2006 7113 Rudolf Limpert. BRAKE DESIGN and SAFETY. Warrendale, PA 15096,USA: SAE,Inc ,199214John Fenton. Hand Book of Vehicle Design Analysis. Warrendale ,PA,USA:Society of Automotive EngineersInc ,1996第 28 页 共 28 页

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。