高绩效精益生产方式JIT实务PPT(授课版)

高绩效精益生产方式JIT实务PPT(授课版)

《高绩效精益生产方式JIT实务PPT(授课版)》由会员分享,可在线阅读,更多相关《高绩效精益生产方式JIT实务PPT(授课版)(88页珍藏版)》请在装配图网上搜索。

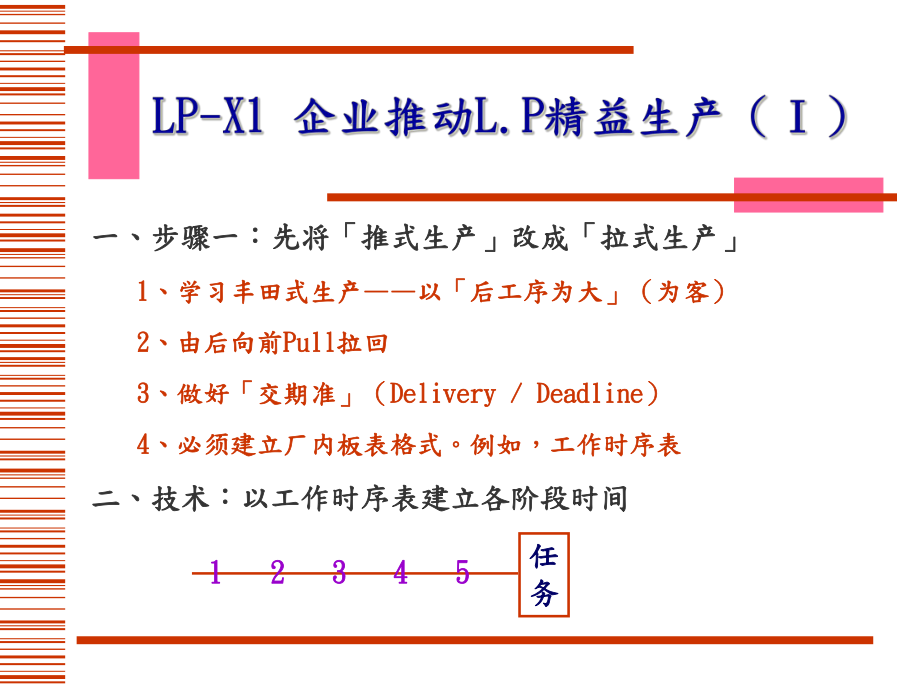

1、一、步骤一:先将推式生产改成拉式生产一、步骤一:先将推式生产改成拉式生产1 1、学习丰田式生产、学习丰田式生产以后工序为大(为客)以后工序为大(为客)2 2、由后向前、由后向前PullPull拉回拉回3 3、做好交期准(、做好交期准(Delivery/DeadlineDelivery/Deadline)4 4、必须建立厂内板表格式。例如,工作时序表、必须建立厂内板表格式。例如,工作时序表二、技术:以工作时序表建立各阶段时间二、技术:以工作时序表建立各阶段时间任任务务1 2 3 4 51 2 3 4 5 一、步骤二:将流水线改成同步作业线一、步骤二:将流水线改成同步作业线1 1、序列式流水线的观

2、念要改、序列式流水线的观念要改2 2、同步式建立同步会合点(、同步式建立同步会合点(JITJIT)3 3、JIT=Just in Time=Jump in TimeJIT=Just in Time=Jump in Time刚刚好改成跳跃式刚刚好改成跳跃式二、技术:建立七步骤流程表,並做好二、技术:建立七步骤流程表,並做好JITJIT同步會合化同步會合化 一、第三步骤一、第三步骤建立建立PIEPIE流程式工业工程程序图流程式工业工程程序图1 1、Flow ChartFlow Chart流程程序图流程程序图2 2、Procedure=Procedure=程序,程序,SOP=SOP=标准作业程序标准

3、作业程序依人为而可先可后依人为而可先可后3 3、Process=Process=流程,它有一定的先后次序流程,它有一定的先后次序二、技术:做二、技术:做PIEPIE前先做前先做JAJA工作分析工作分析1 1、JA=JA=工作分析工作分析 Job Analysis=Job Analysis=工作拆解工作拆解2 2、范例图示(略)、范例图示(略)3 3、建立输入输出箭头、建立输入输出箭头 三、建立三、建立PERTPERT计划评核术的基本七站点图(略)计划评核术的基本七站点图(略)AB 一、第四一、第四-A-A步骤步骤建立建立PERTPERT中各站点间的中各站点间的STST标准工标准工时时/标准成本

4、标准成本/标准价值标准价值/标准标准1 1、由、由a-c-ba-c-b模式建立模式建立2 2、计算、计算M M S S平均数与标准差平均数与标准差二、技术:公式简介并检讨二、技术:公式简介并检讨PERTPERT中如何压缩中如何压缩1 1、m=m=(a+4c+ba+4c+b)/6/62 2、s=s=(b-ab-a)/6/6 一、第四一、第四-B-B步骤步骤同步做好五同步做好五S S(五常法工作)(五常法工作)1 1、不必去研究、不必去研究5S8S5S8S2 2、要深入落实、要深入落实5S5S3 3、1515分钟分钟/自己做自己做/会要领会要领二、整理与整顿的不同二、整理与整顿的不同1 1、理、理

5、清理清理/丢弃丢弃3 3、扫、扫动作动作/工具工具2 2、顿、顿安顿安顿/定位定位4 4、洁、洁维护维护/保持保持三、最重要的是三、最重要的是5S5S1 1、素养、素养=Discipline=Discipline2 2、EQEQ要高要高/习惯要好习惯要好3 3、5S5S使员工有切身感受自己工作使员工有切身感受自己工作 一、第五一、第五-A-A步骤步骤机器必须做到最佳状态机器必须做到最佳状态1 1、订定特殊工作时间的办法(例如,维修道路的工作不能在白天做)、订定特殊工作时间的办法(例如,维修道路的工作不能在白天做)2 2、定期保养之外,另外强化弹性检查、定期保养之外,另外强化弹性检查二、落实二、

6、落实TPMTPM全面设备保养的工作全面设备保养的工作1 1、现场生产人员中必须训练特殊人员对机器的保养维护有基本的技术、现场生产人员中必须训练特殊人员对机器的保养维护有基本的技术2 2、一旦遇到小问题,则不必等待少数的维修人员来处理,而会自行、一旦遇到小问题,则不必等待少数的维修人员来处理,而会自行维修维修3 3、而且在使用时亦知如何使用才可减少故障、而且在使用时亦知如何使用才可减少故障 一、第五一、第五-B-B步骤步骤建立建立P-FMEAP-FMEA(飞马)制程检讨表(将各种不良(飞马)制程检讨表(将各种不良制品由制程造成的做分析)制品由制程造成的做分析)1 1、FMEAFMEA是失效模式(

7、类型)效应分析是失效模式(类型)效应分析2 2、即是将不良制品的类型(、即是将不良制品的类型(ModeMode)一一列出,并做因果)一一列出,并做因果/果因分析果因分析3 3、最后提出现有办法、最后提出现有办法/建议做法建议做法/实际实施三层级的改善办法实际实施三层级的改善办法二、技术:对二、技术:对FMEAFMEA的初级认识的初级认识1 1、二种、二种FMEAFMEA:D-FMEAD-FMEA与与P-FMEAP-FMEA,即设计上的失败(失效)与制造上的失败(失效),即设计上的失败(失效)与制造上的失败(失效)2 2、D=DesignD=Design,P=ProcessP=Process3

8、3、例如,骑脚踏车的失效,刹车失灵、例如,骑脚踏车的失效,刹车失灵/爆胎爆胎/掉链掉链4 4、FMEA=Failure Mode Effect AnalysisFMEA=Failure Mode Effect Analysis一、由一、由4M4M模式导引到模式导引到1 1、1M=1M=人力的活化人力的活化3 3、3M=3M=物料的供应物料的供应2 2、2M=2M=机器的运用机器的运用4 4、4M=4M=动作的方法动作的方法二、二、MRPMRP的初步认识的初步认识1 1、MRP-MRP-即物料需求计划即物料需求计划2 2、P=PlanningP=Planning(盘算)(盘算)PlanPlan(

9、计划)(计划)3 3、M=MaterialM=Material物料,物料,R=RequiremenR=Requiremen需求需求4 4、MRP-MRP-是外包生产方式(是外包生产方式(Manufacturing Resource P.Manufacturing Resource P.制造资源计划)制造资源计划)三、要求供应商的配合(口述或另补充三、要求供应商的配合(口述或另补充PPTPPT)一、一、5S5S与与TPMTPM全面设备保养全面设备保养1.1.5S5S6S6S8S8S无所谓无所谓2.2.整理整理/整顿整顿+二清二清+素养素养3.3.整顿整顿=安规安规=特有所归特有所归4.4.整理整

10、理=清理清理丢弃丢弃5.5S5.5S只能只能:自己做自己做/15/15分钟内分钟内/分阶计划完成分阶计划完成二、落实二、落实5S5S的行动计划表的行动计划表1.1.不用甘特表不用甘特表()要用要用N2N2箭頭圖箭頭圖2.2.尺標圖開始尺標圖開始(演練演練)三、学习三、学习:做做5S5S一定要事先做行動計劃。一定要事先做行動計劃。一、全面(一、全面(TotalTotal维持)维持)1.1.不能只找维修人员来做保养不能只找维修人员来做保养2.2.使用者要知悉如何简易使用者要知悉如何简易+日常保养机器日常保养机器二、为什么要二、为什么要TPMTPM1.1.TQMTQM的的P=ProductionP=

11、Production意指生产量高。例如,意指生产量高。例如,Very Very ProductionProduction十分有生产量十分有生产量2.2.关键因素之一是生产中机器不能坏关键因素之一是生产中机器不能坏三、学习:现场人员要知人人皆有保养维护机三、学习:现场人员要知人人皆有保养维护机器的责任。器的责任。一、整理(清理)一、整理(清理)+清扫清扫+清洁清洁1.1.清洁是维持住现有干净程序清洁是维持住现有干净程序(CleanCleanCleaningCleaning)2.2.不要任意乱丢弃废物不要任意乱丢弃废物二、清理(整理)与清扫不同二、清理(整理)与清扫不同1.1.“理理”=”=讲道理

12、讲道理找出有用物找出有用物2.“2.“扫扫”=”=扫除不洁无用物扫除不洁无用物三、学习:边扫边理边检三、学习:边扫边理边检十分重要。十分重要。一、生产现场不能乱一、生产现场不能乱1.1.重工重工/返工机会降低返工机会降低2.2.生产可以生产可以“快快”效率化(投入少收获多)效率化(投入少收获多)二、二、5S5S可将作业人员心情变好可将作业人员心情变好1.1.互补机械化动作互补机械化动作2.2.做完做完5S5S有成熟感有成熟感3.3.看见干净环境心情自然好看见干净环境心情自然好三、三、学习:学习:5S5S能自我激励提升士气能自我激励提升士气一、自我训练要求有素质一、自我训练要求有素质+教养教养1

13、.1.英文英文Dicipline=Dicipline=纪律纪律2.2.即是培养好习惯即是培养好习惯3.3.一旦习惯养成自动自发会去做一旦习惯养成自动自发会去做二、对二、对/错错5S5S的做法的做法1.1.上级下令十一假就上级下令十一假就1-21-2月(月()2.2.自己自己操作操作+无人指挥无人指挥+任意行动()任意行动()三、学习:日本式精益生产中的基本动作是先做好三、学习:日本式精益生产中的基本动作是先做好5S5S(范例说明)日资汽车厂的雪白工作舱。(范例说明)日资汽车厂的雪白工作舱。一、一、IE=IE=工业工程工业工程=提升效率(提升效率(Improve EfficiencyImprov

14、e Efficiency)1.1.IEIE七手法第一手法是七手法第一手法是JAJA工作拆解工作拆解2.2.整理抽屉时间不够时,可先做工作分解整理抽屉时间不够时,可先做工作分解3.3.分解完后,以分解完后,以ABCABC九分法标示重要性九分法标示重要性+优先程度优先程度(PriorityPriority)二、同时要会估算二、同时要会估算1.1.ST=ST=标准工时(即:大约多久会完成)标准工时(即:大约多久会完成)2.2.时间预算时间预算=并要在有限时间下完成并要在有限时间下完成3.3.如时间不够,则要分阶完成(参考如时间不够,则要分阶完成(参考N2N2箭头图)箭头图)三、学习:三、学习:IEI

15、E理论模式仍要导入才能做到多理论模式仍要导入才能做到多/快快/好好/省四字标准。省四字标准。一、先学前四手法一、先学前四手法1.1.JAJA(=工作分解)工作分解)+ST+ST(标准工时)(标准工时)(#1-2#1-2)2.#32.#3:装配组合:装配组合3.#43.#4:进度时序:进度时序二、后三手法二、后三手法1.1.#5#5品质管理品质管理2.#62.#6规格管控规格管控3.#73.#7动态系统动态系统三、学习:精益生产中一定要三、学习:精益生产中一定要IEIE工业工程,先由工业工程,先由IEIE七手法学起。七手法学起。一、一、SOP=SOP=标准作业流程标准作业流程1.1.SOPSOP

16、不可能不可能100%100%,一定会有例外情况发生,一定会有例外情况发生2.2.例外管理例外管理=行政呈报权行政呈报权+行政裁量权(即向上报告,请示决定)行政裁量权(即向上报告,请示决定)二、强性作业程序二、强性作业程序1.1.自行制作逻辑图(自行制作逻辑图(PDPD过程决定图)过程决定图)2.2.三、学习:现场人员一定要有逻辑思维去研三、学习:现场人员一定要有逻辑思维去研判判2-32-3种情况下的处理方式(时时请示则十种情况下的处理方式(时时请示则十分不效率)。分不效率)。1 12 23 3+-一、生产作业一、生产作业(员员)上处处要求高效率上处处要求高效率1.1.效率效率Efficienc

17、y=Efficiency=收获多收获多/投入少投入少2.2.例例:甲甲(81(81分分)乙乙(78(78分分)注注:甲甲:81:81分分/30H/30H却小于乙却小于乙:78:78分分/3H/3H二、在运作流程线上要求越短越好二、在运作流程线上要求越短越好1.1.重复式来回千万不可重复式来回千万不可2.2.物品放置不要重新调整物品放置不要重新调整三、学习三、学习:动作与动线皆要求浓动作与动线皆要求浓缩变小化缩变小化使处使处处有动作经济与运作经济处有动作经济与运作经济一、设计面原理一、设计面原理RCRCRCRC1.1.降低降低Reduce2.删除删除Cut(Eliminate)消去3.提升Rai

18、se4.创新Creation二、流程改善上要二、流程改善上要RCSERCSE1.1.又称半朵玫瑰又称半朵玫瑰ROSEROSERCSERCSE2.2.重组(重组(R R)+合并(合并(C C)+简化(简化(S S)+删除(删除(ExrtExrt)三、学习:要会活用三、学习:要会活用RCRCRCRC与与RCSERCSE二种简易模式二种简易模式一、参考丰田式管理中的一、参考丰田式管理中的1.1.多能工多能工2.U2.U型生产线型生产线3.3.拉式管理拉式管理二、看板管理的精益二、看板管理的精益1.1.传递关键信息传递关键信息2.2.信息到位信息到位自助补货自助补货三、学习:活用各工作站站间的互动性与

19、变化性三、学习:活用各工作站站间的互动性与变化性一、中午作业人员休息一、中午作业人员休息1.1.维修人员则不能休息维修人员则不能休息2.2.检验人员更是要能快速更换,使上班时作业人检验人员更是要能快速更换,使上班时作业人员减少等候时间员减少等候时间二、等候成本降低的二方法二、等候成本降低的二方法1.1.多安置设备,但设备机器成本太贵多安置设备,但设备机器成本太贵2.2.多利用空档时间,则可低成本高效益多利用空档时间,则可低成本高效益三、学习:现场第一线管理人员要重新建立弹性三、学习:现场第一线管理人员要重新建立弹性工作时间的观念工作时间的观念一、一、19111911年泰勒年泰勒1.1.科学管理

20、之父科学管理之父2.2.故事(现场)故事(现场)二、工具改善的成果二、工具改善的成果1.1.效率高效率高/人力省人力省2.2.品质好品质好3.3.人亦可视为工具人亦可视为工具三、学习:时时想到改善工具三、学习:时时想到改善工具一、什么是系统System?1、I/O=Input/Output 输入/输出2、组件Components=内部成份=人机料法(4M)3、大中小系统二、系统是活的=Dynamic System1、它可能电脑硬体(件)来辅助,但是2、它亦必须能由手来做简易计算,因此3、借用一个简易范例可使学员了解。三、MRP-I转成制造资源计划MRP-II1、DRPDistribution配

21、销资源计划2、ERPEnterprise企业资源计划3、SCMSupply Chain Mgt.供应链管理动作的浪费动作的浪费加工过剩的加工过剩的浪费浪费搬运的浪费搬运的浪费不良返工的不良返工的浪费浪费等待的浪费等待的浪费制造过多的制造过多的浪费浪费 库存的浪费库存的浪费1一、降低成本,减少浪费一、降低成本,减少浪费1.1.七大浪费七大浪费+特别一项特别一项=八大浪费八大浪费2.2.做过做过?/过?过?二、最佳化调配二、最佳化调配1.1.利润最大化成本最低化利润最大化成本最低化2.VAVE2.VAVE价值分析与价值工程(现场示范)价值分析与价值工程(现场示范)三、学习:成本压缩才能做到精简三、

22、学习:成本压缩才能做到精简+效益生产效益生产一、一、精益生产精益生产=Lean Production=Lean Production(简称(简称LPLP)=生生产产二、二、生产管理生产管理=Product/Production=Manufact=Product/Production=Manufacturinguring/简写简写MFGMFG =三、三、管理三效标准管理三效标准求快求快/求多求多/求精求精1 1、效率、效率EfficiencyEfficiency产出产出/投入比例值投入比例值2 2、效能、效能EffectiveEffective组织组织/分工分工/授权授权/OEMOEM3 3、效

23、果、效果EffectEffect 一、一、LPLP精益生産近十年来被炒红了名称精益生産近十年来被炒红了名称1 1、将其神化成为一大新发明的方法()、将其神化成为一大新发明的方法()2 2、其实只是变化性的接单生産模式()、其实只是变化性的接单生産模式()二、二、LPLP精益生産包括许多方法群综合在一起精益生産包括许多方法群综合在一起1 1、5S5S整理整理/整顿整顿/清扫清扫/清洁清洁/素养素养2 2、TPMTPM全面设备保养(全面设备保养(Total Productive MaintenanceTotal Productive Maintenance)(即现场即现场人员对机器的维护人员对机器

24、的维护)3 3、导入丰田式管理并添加强化、导入丰田式管理并添加强化QCDQCD的作法(品质好的作法(品质好/成本低成本低/交期准)交期准)4 4、运用、运用JIT/MRPJIT/MRP模式生产管理二大模式模式生产管理二大模式5 5、活用产销调配策略(战略)(对策办法与调配布局)、活用产销调配策略(战略)(对策办法与调配布局)(精益系統的五原理精益系統的五原理)1.1.确定价值(确定价值(Specify valueSpecify value)某特定产品在某特定时间以特定价值来满足顾客的需求某特定产品在某特定时间以特定价值来满足顾客的需求 2.2.确认价值流(确认价值流(Identify the

25、Value streamIdentify the Value stream)执行某特定产品从概念开始到制成交付顾客之所有特定措执行某特定产品从概念开始到制成交付顾客之所有特定措施的集合施的集合3.3.畅流(畅流(FlowFlow)某特定产品的价值流能去除浪费而创造价值某特定产品的价值流能去除浪费而创造价值4.4.后拉式(后拉式(PullPull)适时适量提供顾客所需求的价值的产品适时适量提供顾客所需求的价值的产品5.5.完善(完善(PerfectionPerfection)持续改善以求迈向完善持续改善以求迈向完善一、一、等待的浪费等待的浪费二、二、搬运的浪费搬运的浪费三、三、不良品的浪费不良品

26、的浪费四、四、动作的浪费动作的浪费五、五、加工的浪费加工的浪费六、六、库存的浪费库存的浪费七、七、制造过多制造过多(早早)的浪费的浪费一、节省八大浪费(不包括品质不良浪费)一、节省八大浪费(不包括品质不良浪费)1 1、修饰维护、修饰维护 5 5、库存过高、库存过高 2 2、材料损失、材料损失 6 6、机器设备、机器设备 3 3、动作时间、动作时间 7 7、流程运作、流程运作 4 4、人力停滞、人力停滞 8 8、二、二、由现场管理由现场管理5 5S+TPMS+TPM开始开始 1 1、5 5S=S=五常法五常法=整理整理/整顿整顿/清扫清扫/清洁清洁/素养素养 2 2、TPM=Total Prod

27、uctive Maintenance=TPM=Total Productive Maintenance=全面设备保养全面设备保养三、三、导入精益生产导入精益生产 1 1、U U形生产线形生产线 3 3、看板信息、看板信息 2 2、拉式管理、拉式管理 4 4、一、生产管理二把刀一、生产管理二把刀MRP MRP 物料需求计划物料需求计划 +JITJIT即时完成系统即时完成系统皆皆在生产管理书中的主力二章在生产管理书中的主力二章(Just-in-Time)(Just-in-Time)二、二、MRPMRP有三种有三种=Material Requirement PlanningMaterial Requ

28、irement Planning1 1、PlanningPlanningPlan=Plan=盘算盘算2 2、MRP-II=Manufacturing ResourceMRP-II=Manufacturing Resource3 3、什么是资源什么是资源=4=4MM人机料法人机料法4 4、7 7M=+Messages/Money/MarketM=+Messages/Money/Market5 5、MRP-IMRP-IIClosed MRPMRP-IMRP-IIClosed MRP三、三、MRPMRP后的导引后的导引DRPDRP(DistributionDistribution)运输资源计划运输资

29、源计划 /ERPERP(EnterpriseEnterprise)企业资源计划企业资源计划/SCMSCM供应链管理供应链管理 一、大角度精益生产一、大角度精益生产1 1、由采购与、由采购与MRP-IIMRP-II角度(角度(OR/OR/调配式)来做调配式)来做2 2、资源调配、资源调配Operation ResearchOperation Research二、由最佳化资源调配建立的精益生产二、由最佳化资源调配建立的精益生产1 1、LPLiner ProgrammingLPLiner Programming线型规划线型规划2 2、TMTransportation ModelTMTransport

30、ation Model运输模式运输模式3 3、QTQueuing TheoryQTQueuing Theory等候理论等候理论三、成本压缩三、成本压缩+流程精简流程精简+资源调配资源调配1 1、多元化方法学的导引、多元化方法学的导引2 2、现场执行力的强化、现场执行力的强化 企业教育、开发、人力资源、企业教育、开发、人力资源、5S显显露露问问题题,不不断断改改善善尊尊重重人人性性,发发挥挥人人力力公司整体利润增加公司整体利润增加消除浪费降低成本消除浪费降低成本柔性生产提高竞争力柔性生产提高竞争力经经 济济 性性适适 应性应性 JIT生产方式生产方式广告牌管理广告牌管理均衡化生产均衡化生产良好的

31、外部协作良好的外部协作小批量生产小批量生产同步化生产同步化生产质质 量量 保保 证证全面质量全面质量管理防错管理防错体体低成本自低成本自动化动化LCA设备的快设备的快速切速切SMED设备的合理设备的合理布置布置LAYOUT标准作业标准作业SO&作业标作业标准准OS多能多能工作工作业员业员全全 员员 参参 加加 的的 改改 善善 和和 合合 理理 化化 活活 动(动(IE)精益工厂精益工厂追求追求7个个“零零”极限目标极限目标生生产产的的快快速速与与维维护护精精益益品品质质保保证证与与自自动动化化柔柔性性生生产产系系统统均均衡衡化化同同步步化化现现场场IE作作业业研研究究生生产产设设计计与与物物

32、流流系系统统产产品品开开发发设设计计系系统统意意 识识 改改 革革5S5 SJIT质量保证质量保证标准作业标准作业多工程操作多工程操作看看 板板均衡化均衡化流动生产流动生产变换准备时间变换准备时间目视管理目视管理保全安全保全安全自动化自动化少人化少人化一、案例一、案例美商在台的电脑组装广(全球前五名)。美商在台的电脑组装广(全球前五名)。二、情况二、情况美国母公司随时丢订单下来,在台加工厂必须美国母公司随时丢订单下来,在台加工厂必须 配合需求,但是配合需求,但是4M4M资源人力设备皆是固定。资源人力设备皆是固定。三、策略(限制)三、策略(限制)不可以使用招人不可以使用招人/裁人手法,亦裁人手法

33、,亦不不 可以多买太多设备,更不可以设法加班(要配合可以多买太多设备,更不可以设法加班(要配合SA-SA-8000 8000要求)。要求)。四、策略(方案)四、策略(方案)以小夜班临时工手法解决。以小夜班临时工手法解决。日班正常日班正常工工夜班临时夜班临时工工一、精益生产的基本困难一、精益生产的基本困难1.1.市场波动化(市场波动化(A A)/设备人力固定(设备人力固定(B B)2.2.调配式运用调配式运用4M4M资源资源/人机料法是必要手法(手段)人机料法是必要手法(手段)二、二、JITJIT观念的活用观念的活用B BA A3H3H2H2H(X X)(O O)3H3H2H2H4H4H5H5H

34、6H6H(V V)2H2H3H3H15H15H3H3H2H2H4H4H5H5H6H6H一、一、PQCDPQCD是精益生产四大重点是精益生产四大重点1.Production1.Production生产成生产成 3.Cost3.Cost成本低成本低2.Quality2.Quality品质好品质好 4.Delivery4.Delivery交期准交期准二、交期问题是精益生产的第一要务二、交期问题是精益生产的第一要务1.LP1.LP精益生产要求精益生产要求设计好进度流程设计好进度流程2.2.流程有序列式流程有序列式/同步式同步式应该用综合式应该用综合式 3.3.不必同时出发不必同时出发但要同时会合但要同

35、时会合三、三、JITJust-in-TimeJITJust-in-Time即时会合系统即时会合系统1.JustJump1.JustJump跳跃跳跃 2.2.部份步骤可用部份步骤可用OEMOEM外包式外包式一、精益生产必须和流程一、精益生产必须和流程IEIE结合结合1 1、IEIE有新旧之别有新旧之别二者之间称流程二者之间称流程IEIE2 2、IEIE是工业工程是工业工程Industrial EngineeringIndustrial Engineering,又称改善效率又称改善效率 Improve EfficiencyImprove Efficiency3 3、流 程流 程 I EI E 的

36、基 本 模 式 是的 基 本 模 式 是 P E R TP E R T 计 划 评 核 术,又 称计 划 评 核 术,又 称 Program Evaluate&Review TechniqueProgram Evaluate&Review Technique二、二、PERTPERT模式的现场演练示范模式的现场演练示范三、三、PERTPERT要领要领1 1、JITJIT同步会合比同时出发重要同步会合比同时出发重要2 2、缩短关键流程、缩短关键流程/核心流程的时间核心流程的时间3 3、以、以acbacb建立每段流程的标准工时建立每段流程的标准工时m m s s4 4、复核复核ReviewRevie

37、w各流程的运作进展情况各流程的运作进展情况 一、精益生产重视各部门的精准配合一、精益生产重视各部门的精准配合1.1.讯息要流通讯息要流通Information FlowInformation Flow(IFIF)2.2.业务部门接单前就必须将进度告之生管部门业务部门接单前就必须将进度告之生管部门3.3.生管(生控)部门负责生产物料的弹性管理生管(生控)部门负责生产物料的弹性管理 (PMCProduction Material ControlPMCProduction Material Control)4.4.双方共享电脑资源外更应时时协商调配双方共享电脑资源外更应时时协商调配二、范例介绍二、范

38、例介绍1.12/1 1.12/1 业务去提案接单业务去提案接单告之客户的情况告之客户的情况2.12/5 2.12/5 提案可能会成功提案可能会成功询问近期忙碌否询问近期忙碌否3.12/10 3.12/10 业绩确定快到手业绩确定快到手要求准备去采购要求准备去采购4.12/15 4.12/15 签约数量皆定案签约数量皆定案调配客户需求量调配客户需求量一、货比三家不吃亏,对吗?一、货比三家不吃亏,对吗?1 1、One SourceOne Source单一货源单一货源2 2、More SourceMore Source多元货源多元货源二、采购五要求二、采购五要求PQTQPPQTQP1 1、近的地点、

39、近的地点Place 4Place 4、Q=Q=?2 2、对的数量、对的数量Quality 5Quality 5、P=P=?3 3、准的时间、准的时间TimeTime三、长期供应伙伴三、长期供应伙伴PartnerPartner,优点何在?,优点何在?四、合格供应商四、合格供应商选择与评价体系。选择与评价体系。五、整体式采购与物料系统的配合。五、整体式采购与物料系统的配合。一、由供应商的供应商去打听讯息一、由供应商的供应商去打听讯息1 1、例如、例如想找按键商,就要去找导电橡胶商想找按键商,就要去找导电橡胶商2 2、由供应商上面的供应商即知何者是市场卓越的领、由供应商上面的供应商即知何者是市场卓越

40、的领 先者先者/占有者占有者二、业务人员亦可由讯息去开发新供应商二、业务人员亦可由讯息去开发新供应商1 1、考量公司关系及在外的信誉、考量公司关系及在外的信誉CreditCredit2 2、由其供货厂商的满意度来选择、由其供货厂商的满意度来选择三、开发中双方建立三、开发中双方建立CRMCRM客户关系客户关系1 1、人际关系、人际关系 3 3、资讯、资讯 5 5、服务、服务 7 7、品牌、品牌2 2、技术关系、技术关系 4 4、咨询、咨询 6 6、伙伴、伙伴一、三项基本准备工作一、三项基本准备工作3M3M人员人员/机器机器/材料的弹性运用材料的弹性运用1.1.熟手人员充足熟手人员充足/遇缺二军补

41、位遇缺二军补位2.2.设备定期保养设备定期保养/稼动功率提升稼动功率提升3.3.弹性库存运作弹性库存运作/安全库存供应安全库存供应二、二、LPLP精益生产第二精神精益生产第二精神人机料皆可能缺人机料皆可能缺/停停/少,少,但是运作不能停顿,因此必须有替代方案(后备人员但是运作不能停顿,因此必须有替代方案(后备人员/后备存料后备存料/后备设备)后备设备)三、三、LPLP精益生产第三精神精益生产第三精神前置准备时间与等料停机时间前置准备时间与等料停机时间 最小化。最小化。第一精神第一精神:用用EOPEOP弹性作业程序弹性作业程序一、策略一、策略Strategy=Strategy=战略战略1.1.策

42、略策略=对策办法对策办法+调配布局调配布局2.2.标准化标准化StandardStandard,弹性化弹性化ElasticElastic3.SOP3.SOP标准作业程序标准作业程序Standard Operation ProcedureStandard Operation Procedure4.4.改为弹性作业程序改为弹性作业程序(EOP)EOP)二、借用二、借用PDPD逻辑图做分析逻辑图做分析(PD=Process DecisionPD=Process Decision过程决策法过程决策法)三、三、JITJIT由由Just(Just(实时实时)改为改为Jump(Jump(跳跃跳跃)的具体做法

43、的具体做法 1.1.只做专精式生产重要部分只做专精式生产重要部分/不重要部分可外包不重要部分可外包FocusFocus2.2.闲空时可先生产一些一般式半成品闲空时可先生产一些一般式半成品订单来时才生产特殊部分订单来时才生产特殊部分 1 12 23 3+-一、外包市场调查一、外包市场调查1 1、选定外包对象、选定外包对象 3 3、培育协力技能、培育协力技能2 2、设计基本契约、设计基本契约 4 4、提昇公司体质、提昇公司体质二、区分内外作业二、区分内外作业1 1、设定估价条件、设定估价条件 3 3、前后交涉单价、前后交涉单价2 2、外包对象估价、外包对象估价 4 4、不同规格修正、不同规格修正三

44、、新交易式或旧交易(研讨)三、新交易式或旧交易(研讨)四、单价设订四、单价设订1 1、新、新 交交 易:外包对象的开拓、审查、签订外包交易基本契约。易:外包对象的开拓、审查、签订外包交易基本契约。2 2、继续交易:选定发包对象、品质保证契约。、继续交易:选定发包对象、品质保证契约。3 3、发包计划:计划所需量、设定估价条件、价格的目标、选定申请估价对象、设、发包计划:计划所需量、设定估价条件、价格的目标、选定申请估价对象、设 定交货期。定交货期。4 4、发、发 包:选定外包对象、发包手续、订单(个别契约)、规格说明、确保交包:选定外包对象、发包手续、订单(个别契约)、规格说明、确保交 货期、确

45、保品质(制造控制)。货期、确保品质(制造控制)。5 5、供应品管理:决定有价、无价的区分、收授现品、契约、现品保存、货款的抵、供应品管理:决定有价、无价的区分、收授现品、契约、现品保存、货款的抵 消、实施定期盘点。消、实施定期盘点。6 6、外包管理:支付条件、通知交易条件、文件类制作保存、有关消费文件的书面外包管理:支付条件、通知交易条件、文件类制作保存、有关消费文件的书面 保管与保存、交易终结手续、评估外包企业体质、指导培育外包企保管与保存、交易终结手续、评估外包企业体质、指导培育外包企 业、业、V.AV.A(价值分析)与降低成本活动。(价值分析)与降低成本活动。19241924 SPC/S

46、PC/施华德施华德动态稽核动态稽核19501950 SQC/SQC/戴明戴明质量统计质量统计19551955 QPL/QPL/裘兰裘兰质量计划质量计划19651965 TQC/TQC/费根堡费根堡全面品管全面品管19701970 CQ/CQ/克劳比克劳比质量成本质量成本19751975 QCC/QCC/石川馨石川馨品管圈品管圈19801980 TM/TM/田口田口稳健设计稳健设计19901990 6S6S六标模式六标模式Q Q:CACA值值/CP/CP值如何计算?其合格标准是多少?值如何计算?其合格标准是多少?A A:CACA值愈小愈好值愈小愈好0.000.00即是完美,即是完美,CPCP值愈

47、大愈好值愈大愈好1.01.0即是标准,小于即是标准,小于1.001.00表示有问题。表示有问题。学习:平日认识学习:平日认识CA/CP/CPKCA/CP/CPK值值,用指标稽核供应商用指标稽核供应商一、一、PERT=PERT=计划评核术计划评核术Program Evaluate Review Tech.Program Evaluate Review Tech.1.PERT1.PERT第一步是安排流程图(第一步是安排流程图(Process ChartProcess Chart)2.2.可用同步可用同步/序列综合式有如节目图(序列综合式有如节目图(ProgramProgram)3.3.这种简易的流

48、程图即是运作计划(这种简易的流程图即是运作计划(PlanPlan)4.4.运作计划与流程时时要做评价(运作计划与流程时时要做评价(EvaluateEvaluate)5.5.评估哪一流程才是关键步骤核心流程(评估哪一流程才是关键步骤核心流程(Core PCore P)6.6.考量每一站点最早最迟出发完成时间(考量每一站点最早最迟出发完成时间(TimeTime)7.7.复核比较改善后的绩效差异复核比较改善后的绩效差异(Review)(Review)二、二、LPLP精益生产第五精神精益生产第五精神=不同批量单的不同批量单的PERTPERT必然不同,多做必然不同,多做D/PD/P设计流程工作设计流程工

49、作,(D=Design/P-Process,(D=Design/P-Process)。)。三、第四精神三、第四精神:借用专业模式借用专业模式一、一、CPM=CPM=要径法要径法Critical Path MethodCritical Path Method二、评价三项二、评价三项1.1.哪一流程步骤是关键步骤哪一流程步骤是关键步骤/核心流程核心流程2.2.在核心流程中,哪一站点可改善在核心流程中,哪一站点可改善3.3.每一流程的最早最迟出发到达时间每一流程的最早最迟出发到达时间三、复核工作三、复核工作改善后最早最迟时间改善后最早最迟时间5 50 06 61 110105 5171712121

50、2 3 4 51 2 3 4 5C=12HC=12HB=14HB=14HA=17HA=17H15158 81H1H4H4H7H7H8H8H6H6H3H3H2H2H5H5H一、精益生产并不是使用传统式的人工调配节省一、精益生产并不是使用传统式的人工调配节省1.1.精益生产仍要建立弹性化标准作业程序精益生产仍要建立弹性化标准作业程序2.2.在情况一在情况一(Case)Case):使用使用A A标准标准 在情况二在情况二(Case)Case):使用使用B B标准标准 3.3.首先建立首先建立M M S S平均数标准差的观念平均数标准差的观念二、依二、依M M S S订定目标值的规格订定目标值的规格1

51、.1.输入值规格输入值规格人力人力/时间时间/成本成本2.2.输出值规格输出值规格产量产量/良率良率-不良率不良率/达成率达成率3.3.因为有规格一定会有推移图因为有规格一定会有推移图管制图管制图三、学习:建立标准工时前一定要做工作分析拆解三、学习:建立标准工时前一定要做工作分析拆解一、精益生产第六精神一、精益生产第六精神要求凡是小流程皆有目标值要求凡是小流程皆有目标值与其与其M M S S规格规格,而且一定要在规格内完成而且一定要在规格内完成1.1.M M S S小好小好 M M S S大大,则不佳则不佳2.2.S S即变化程度即变化程度,S S大则代表制程不稳定大则代表制程不稳定,必须设法

52、改善必须设法改善3.3.改善时首先找出最短时间完成的输入情境改善时首先找出最短时间完成的输入情境,将此情境管控得将此情境管控得当当,则自然会缩短时程则自然会缩短时程二、流程小目标二、流程小目标,必须查核必须查核Check.Check.1.PDCA 1.PDCA 模式模式(1950(1950年年)4.4.PDSPDS想做看想做看2.DMAIC2.DMAIC模式模式(2000(2000年年)5.5.CheckCheck查看查看3.3.D D 模式模式 6.6.找对策找对策/行动行动Act/ActionAct/Action一、一、Q4Q4直方图直方图=曲线分布图曲线分布图 1 1、8080 10 1

53、0 80 80 1.01.02 2、M M S S的基本量测理念的基本量测理念3 3、标准工时一定以、标准工时一定以M M S S表示表示4 4、M M=平均数平均数 S=S=标准差(变异程度)标准差(变异程度)二、二、IEIE简易简易M M S S公式公式1 1、M=(a+4c+b)/6M=(a+4c+b)/62 2、S=(bS=(ba)/6a)/680808080 舊舊IEIE工程分析(工程分析(WBSWBS)时动分析(时动分析(MTAMTA)动作经济(动作经济(THBTHB)流程平衡(流程平衡(PBPB)抽样检验(抽样检验(SQCSQC)?IEIE七大精神七大精神工作分析工作分析标准工时

54、标准工时装配组合装配组合进度时序进度时序品质稽核品质稽核规格管控规格管控动态系统动态系统 新新IEIEVA/VEVA/VE(价值分析)(价值分析)QueuingQueuing(等候模式)(等候模式)PERTPERT(计划评核)(计划评核)Sys.SMLSys.SML(系统仿真)(系统仿真)SPCSPC(统计制程管制)(统计制程管制)LPLP(线性规划)(线性规划)MRP-I(MRP-I(物料需求计划物料需求计划)一、精益生产第七精神一、精益生产第七精神产出高品质产品产出高品质产品,而且节省产品管制稽而且节省产品管制稽核动作降低影响生产的顺畅与时程核动作降低影响生产的顺畅与时程二、二、IPQCI

55、n-Process Quality ControlIPQCIn-Process Quality Control制程内品质管控的制程内品质管控的 强化与再设计强化与再设计1.1.QAQuality Assurance QAQuality Assurance 品质保证来自于先设计而不是来自品质保证来自于先设计而不是来自事后查验事后查验2.2.以制程查核式以制程查核式SPCSPC统计制程管制统计制程管制(Statistical Process Statistical Process Control)Control)来取代成品检验的来取代成品检验的SQC(S.Quality C.)SQC(S.Qual

56、ity C.)3.3.对供货商要求对供货商要求6 6SigmaSigma管控指标管控指标CA/CP/CPKCA/CP/CPK值值,可做进货品质的可做进货品质的参考参考4.4.IPQCIPQC技术与人员监控督导能力的强化技术与人员监控督导能力的强化Q Q:什:什么么是品是品质质?A A:。学习:变异程度愈小愈合规格。学习:变异程度愈小愈合规格。Q Q:什么是流程质量:什么是流程质量哪二个步骤没问题?哪二个步骤没问题?哪一个步骤最严重?哪一个步骤最严重?A A:。学习:作业质量学习:作业质量/流程质量可由变异程度大流程质量可由变异程度大 小来分析。小来分析。A B C D E 以下流程,以下流程,

57、哪几哪几步有步有问题问题 用看用看图图不如用指不如用指标稽查标稽查CA 0.01 0.00 0.21 CA 0.01 0.00 0.21 略略 0.230.23CP 1.21 0.93 1.03 CP 1.21 0.93 1.03 略略 0.780.78CACA值值越越小小越越好。好。CPCP值值1.001.00正常正常 1.001.001.00佳佳1.331.33优秀优秀 A B C D E 一、精益生产必须有考核标准一、精益生产必须有考核标准1.1.订的标值订的标值完成时间完成时间/所用人力所用人力/材料费用材料费用2.2.表现的工作绩效表现的工作绩效PerformancePerforma

58、nce3.3.二者则是以二者则是以M M S S做标准,但转变成做标准,但转变成X X 3 3型式型式4.CP4.CP值值=目标值目标值/表现值表现值5.CA5.CA值值=目标值与表现的偏差程度目标值与表现的偏差程度二、简易计算二、简易计算1.1.目标值目标值600600箱箱 5050箱箱2.2.绩效值绩效值594594箱箱 3030箱(箱(X X 3 3)3.CA3.CA值值=(600=(600594)/(50+50)/2=0.12594)/(50+50)/2=0.124.CP4.CP值值=(50+50)/(30+30)=100/60=1.67=(50+50)/(30+30)=100/60=

59、1.67Q Q:现场人员要有问题意识现场人员要有问题意识,什,什么么是是问题问题?A A:学习学习:问题问题是不合是不合规格规格,或是合,或是合规格规格但是但是变异变异太大。太大。一、新一、新IEIE不必高深统计不必高深统计1 1、皆有简化的计算方法、皆有简化的计算方法例如例如LPLP的的Simplex MethodSimplex Method2 2、等候理论、等候理论Queuing TheoryQueuing Theory有深奥机率理论有深奥机率理论二、时间作业管控二、时间作业管控1 1、/u=/u=符号符号=投入投入/产出产出2 2、等候时间、等候时间Waiting TimeWaiting

60、 Time3 3、等候线长度、等候线长度Waiting LengthWaiting Length三、简易公式代入三、简易公式代入1 1、波氏机率分布、波氏机率分布Poisson DPoisson D2 2、计算比较成本、计算比较成本一、一、4M+3M4M+3M1 1、人机料法、人机料法2 2、Message+$+MarketMessage+$+Market二、调配最佳化二、调配最佳化1 1、P+C=P+C=利润最大化利润最大化+成本最小化成本最小化2 2、Optimal=Optimal=最均稳衡调配(最适化最均稳衡调配(最适化/最佳化)最佳化)(Optimized/OptimizationOp

61、timized/Optimization)三、最简单模式三、最简单模式LPLP线型(性)规划线型(性)规划1 1、利用初二的简易联立方程式、利用初二的简易联立方程式2 2、限制函数、限制函数=Constraint Function=Constraint Function3 3、利润函数、利润函数=P=30X+20Y=P=30X+20Y一、一、精益生产第七精神精益生产第七精神产能增加但是成本仍要压缩产能增加但是成本仍要压缩1.1.成本第一模式成本第一模式TCTC曲线先成本模式曲线先成本模式2 2.供应商要求供应商要求TCTC沉低化沉低化3.3.活用第一模式:于等候成本与设备投资成本活用第一模式:

62、于等候成本与设备投资成本二二、成本第二模式成本第二模式BEPBEP损益两平点损益两平点1.1.图型图型 PCPCICICTCTCTC=Total CostTC=Total Cost总成本总成本PC=Purchase CostPC=Purchase Cost采购成本采购成本IC=Inventory CostIC=Inventory Cost库存成本库存成本理由一:多备存货缩减采购时间理由一:多备存货缩减采购时间理由二:理由二:TCTC如提升风险损失共担如提升风险损失共担SCSCVCVCFCFCSC=SC=销售曲线销售曲线VC=VC=变动成本变动成本FC=FC=固定成本固定成本一、少量多批的接单生

63、产一、少量多批的接单生产不易做生产物料安排(不易做生产物料安排(PMC PMC =Production Material Control=Production Material Control生产物料控制)。生产物料控制)。二、二、PMCPMC生管课即厂长生管课即厂长/副厂长的头脑副厂长的头脑他们由二种人他们由二种人 担任,一种是有经验者,另一种是精通电脑者。担任,一种是有经验者,另一种是精通电脑者。三、三、MRP-IMRP-I之后又导引出之后又导引出MRP-IIMRP-II与与Closed MRPClosed MRP以另类方以另类方 式补强式补强MRP-IMRP-I 封闭封闭MRPMRP是由

64、输出来修正输入是由输出来修正输入MRP-IIMRP-II是制造资源计划以外包来补强是制造资源计划以外包来补强一、一、由价值分析由价值分析/价值工程(价值工程(VA/VEVA/VE)来导入)来导入1.V=F/C 1.V=F/C 价值价值=功能功能/成本成本 V=Value F=Function C=CostV=Value F=Function C=Cost2.2.价值添加价值添加ValueValue提昇即是生产过程中的工作,但是:提昇即是生产过程中的工作,但是:.V=F/C .V=F/C .V=.V=F/CF/C.V=F/C .V=F/C .V=F/CV=F/C说明说明:第四项才是现代化精益生产

65、的合理化模式:第四项才是现代化精益生产的合理化模式二、二、合法合理化提高产能合法合理化提高产能1.1.提升人工价值提升人工价值 5.5.指标抓出问题指标抓出问题2.2.减少平衡差距减少平衡差距 6.6.外包授权分工外包授权分工3.3.加强机器稼动加强机器稼动 7.7.培训降低不良培训降低不良 4.4.稽核供货品质稽核供货品质一、工作设计要领(一、工作设计要领(I I)同步会合同步会合(O)(O)同时出发同时出发(X)(X)二、工作设计要领(二、工作设计要领(IIII)太长太短则要太长太短则要OEMOEM外包缩时程。外包缩时程。三、工作设计要领(三、工作设计要领(IIIIII)虽有流程仍可虽有流

66、程仍可JumpJump跳跃去跳跃去 做做ABCABC重点管控。重点管控。四、工作设计要领(四、工作设计要领(IVIV)借用丰田式拉式借用丰田式拉式 PullPull管理。管理。五、工作设计要领(五、工作设计要领(V V)将将SOPSOP标准作业程序改为标准作业程序改为EOPEOP弹弹 性作业程度。性作业程度。学习:僵化式工作管理必须视情况改为弹性作业程序。学习:僵化式工作管理必须视情况改为弹性作业程序。一、一、多能工体系必须建立多能工体系必须建立1.1.资深员工必须拥有多项技能资深员工必须拥有多项技能当技术员工不足时可去补位增当技术员工不足时可去补位增加人力加人力2.2.可使产能不会因技术员工短缺而降低可使产能不会因技术员工短缺而降低3.3.适用于夜间及周六适用于夜间及周六/日加班时的后备人力日加班时的后备人力二、最佳化调配技巧可借用运输模式二、最佳化调配技巧可借用运输模式上海上海北京北京深圳深圳成都成都东莞东莞厦门厦门5 5450450101050504 48 8200200121225025016169 950501111131345045030030025025010001000

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。