gAAA材料成型设备第六章 焊接设备与铸造设备计算机控制

gAAA材料成型设备第六章 焊接设备与铸造设备计算机控制

《gAAA材料成型设备第六章 焊接设备与铸造设备计算机控制》由会员分享,可在线阅读,更多相关《gAAA材料成型设备第六章 焊接设备与铸造设备计算机控制(171页珍藏版)》请在装配图网上搜索。

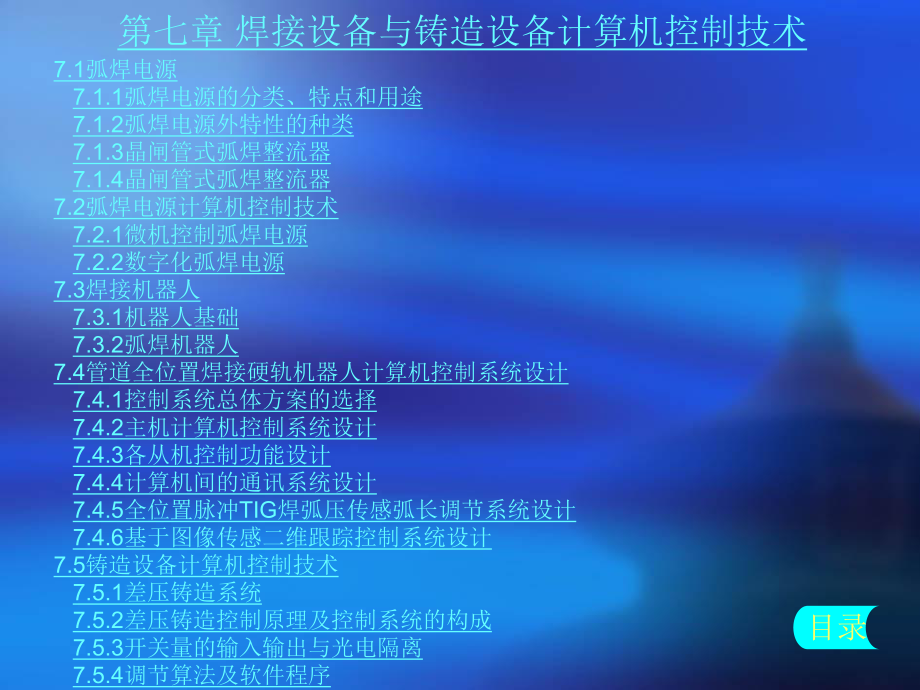

1、第七章 焊接设备与铸造设备计算机控制技术 7.1弧焊电源 7.1.1弧焊电源的分类、特点和用途 7.1.2弧焊电源外特性的种类 7.1.3晶闸管式弧焊整流器 7.1.4晶闸管式弧焊整流器 7.2弧焊电源计算机控制技术 7.2.1微机控制弧焊电源 7.2.2数字化弧焊电源 7.3焊接机器人 7.3.1机器人基础 7.3.2弧焊机器人 7.4管道全位置焊接硬轨机器人计算机控制系统设计 7.4.1控制系统总体方案的选择 7.4.2主机计算机控制系统设计 7.4.3各从机控制功能设计 7.4.4计算机间的通讯系统设计 7.4.5全位置脉冲TIG焊弧压传感弧长调节系统设计 7.4.6基于图像传感二维跟踪

2、控制系统设计 7.5铸造设备计算机控制技术 7.5.1差压铸造系统 7.5.2差压铸造控制原理及控制系统的构成 7.5.3开关量的输入输出与光电隔离 7.5.4调节算法及软件程序 目录 第七章 焊接与铸造设备及其计算机控制技术 本章主要对焊接设备中弧焊电源、焊接机器人和差压铸造加以论述,在此基础上着重介绍计算机控制弧焊电源、数字化电源,管道专用焊接机器人和差压铸造设备计算机控制技术。7.1弧焊电源 本世纪20年代人们将电弧用于金属焊接以来,弧焊电源的发展大致经历了交流弧焊变压器、直流弧焊发电机、整流弧焊电源和逆变弧焊电源等几个阶段。这些阶段虽然在时间上有交叉,但各个阶段都有其鲜明的技术特征。交

3、流弧焊变压器是最早采用的弧焊电源之一。它通过变压器将电网电压降至适合弧焊的电压,直接用于电弧焊。这种弧焊电源的特点是结构简单、便于制造、易于维修、价格低廉。它的局限性是:电弧不稳定、体积大、浪费材料,功耗大。交流弧焊变压器目前仍应用广泛,运用于手工弧焊、埋弧焊和钨极氩弧焊等。直流弧焊发电机也是应用较早的弧焊电源,它通过直流发电机以直流电的形式为电弧提供能量。这种弧焊电源耗能多、费材料、体积大、噪声大、难于维修、制造复杂,动态特性不好。直流弧焊发电机虽然在历史上起过重要的作用,但目前已处在被淘汰之列。目前只有少量以柴油(汽油)机为原动机的直流弧焊发电机用于边远少电的地区。整流弧焊电源是出现于本世

4、纪40年代,它将电网电压无经过变压器降至适合电弧焊的电压,然后经过整流器将交流整流成直流,并为电弧提供能量进行焊接,这类弧焊电源的特点是易于制造、易于维修、节省材料、效率较高,控制特性较好、噪声小。特别是大功率的晶阐管(SCR)的出现和引入,晶阐管整流弧焊电源由于具有良好的可控性和动态特性,立即在直流弧焊电源中脱颖而出。这类弧焊电源在各国都有重要地位,我国也正在推广和普及。整流弧焊电源虽然具有这些优点,但是它仍然工作在工频,不论在材料消耗、电能损耗、体积、重量等都有待于提高和改进。逆变弧焊电源是随着电力电子技术发展,随着大功率、可控、快速开关器件的出现而出现的。它的工作原理是先将电网电压整流成

5、直流,然后逆变成中频或高频交流电,通过中频(高频)变压器,获得适合电弧焊的电压,在此之后有三种选择:一是直接提供交流弧焊所需的能量;二是再经过整流,将中频(高频)交流变为直流,提供直流焊所需的能量;三是经过整流后再逆变成方波交流用于焊接。逆变弧焊电源具有良好的性能:工作频率高,铜、铁损耗大大减少,体积、重量显著下降,功率因数高(可达99%),效率高(可达80%-90%),控制特性大为改善,因此逆变弧焊电源将成为弧焊电源发展的趋势。在其出现后的短短十几年内,已成为工业发达国家的主导弧焊电源产品 本节主要以应用比较普遍的弧焊整流器为例,对弧焊电源组成、主电路构成、触发电路特点和外特性的控制原理分别

6、加以叙述,使读者对弧焊电源模拟控制有基本了解,在第八章将对弧焊电源计算机控制技术及数字化加以介绍,使读者对弧焊电源整体有全面了解。7.1.1弧焊电源的分类、特点和用途 (1)弧焊变压器 它把网路电压的交流电变成适宜于弧焊的低压交流电,由主变压器及所需的调节部分和指示装置等组成。它具有结构简单、易造易修、成本低、效率高等优点,但其电流波形为正弦波,电弧稳定性较差、功率因数低,一般应用于手弧焊、埋弧焊和钨极氩弧焊等方法。(2)矩形波交流弧焊电源 它采用半导体控制技术来获得矩形波交流电流,其电弧稳定性好,可调参数多,功率因数高。它除了用于交流钨极氩弧焊(TIG)外,还可用于埋弧焊,甚至可代替直流弧焊

7、电源用于碱性焊条手弧焊。(3)直流弧焊发电机 一般由特种直流发电机和获得所需外特性的调节装置等组成。它的缺点空载损耗较大、效率低、噪声大、造价高、维修难;优点是过载能力强、输出脉动小、可用作各种弧焊方法的电源,也可由柴油机驱动用于没有电源的野外施工。(4)弧焊逆变器 它把单相(或三相)交流电经整流后,由逆变器转变为几百至几万赫兹的中频交流电,经降压后输出交流或直流电。整个过程由电子电路控制,使电源具有符合需要的外特性和动特性。它具有高效节电、质量轻、体积小、功率因数高、焊接性能好等独特的优点,可应用于各种弧焊方法,是一种最有发展前途的普及型弧焊电源。(5)脉冲弧焊电源 焊接电流以低频调制脉冲方

8、式馈送,一般是由普通的弧焊电源与脉冲发生电路组成,也有其他结构形式。它具有效率高、输入线能量较小、可在较宽范围内控制线能量等优点。这种弧焊电源用于对热输人量比较敏感的高合金材料、薄板和全位置焊接,具有独特的优点。(6)弧焊整流器 它是把交流电经降压整流后获得直流电的,它由主变压器、半导体整流元件以及获得所需外特性的调节装置等组成。与直流弧焊发电机比较,它具有制造方便、价格低、空载损耗小、噪声小等优点,而且大多数可以远距离调节,能自动补偿电网电压波动对输出电压、电流的影响。它可用作各种弧焊方法的电源。7.1.2弧焊电源外特性的种类 从电弧焊接工艺的要求出发,目前已研制出具有各种各样外特性形状的弧

9、焊电源。(1)垂直下降(恒流)特性 垂直下降特性也叫恒流特性。其特点是,在工作部分当输出电压变化时输出电流几乎不变,见图7-1。(2)缓降特性 其特点是当输出电压变化时,输出电流变化较恒流特性的大。其中一种按接近于 14椭圆的规律变化,另一种缓降特性的形状接近于一斜线,见图7-1。(3)恒流带外拖特性 其特点是在其工作部分的恒流段,输出电流基本上不随输出电压变化。但在输出电压下降至低于一定值(外拖拐点)之后,外特性转折为缓降的外拖段,随着电压的降低输出电流将有较大的增加,而且外拖拐点和外拖斜率往往可以调节,还有其他形式的外拖特性,见图7-1。(4)平特性 平特性有两种:一种是在运行范围内,随着

10、电流增大,电弧电压接近于恒定不变(又称恒压特性)或稍有下降,电压下降率应小于7V100A。另一种是在运行范围内随着电流增大,电压稍有增高(有时称上升特性),电压上升率应小于10V100A,见图7-1。(5)下降特性 这种外特性的特点是,当输出电流在运行范围内增加时,其输出电压随着急剧下降。在其工作部分每增加100A电流,其电压下降一般应大于7V。根据斜率的不同有可分为垂直下降(恒流)特性、缓降特性和恒流外拖特性等,见图7-1。7.1.3弧焊电源调节特性与动特性 电弧电压和电流是由电弧静特性和弧焊电源外特性曲线相交的一个稳定工作点决定的。为了获得一定范围的焊接电流和电压,弧焊电源的外特性必须可以

11、均匀调节。下降特性电源的可调参数为输出电流的大小,电弧电压由弧长决定,见图7-2所示。平特性电源的可调参数为工作电压,见图7-3所示。图中负载特性指包括输出回路电缆压降在内的电源的工作电压和图7-2下降外特性电源的可调参数工作电流的关系。所谓弧焊电源的动特性是指电弧负载状态发生突然变化时,弧焊电源输出电压与电流的过程,可以用弧焊电源的输出电流和电压对时间的关系,即u=f(t),I=f(t)来表示。它说明弧焊电源对负载瞬态 变化的适应能力。动特性指标有空 载到短路的瞬时短路电流峰值、负载到短路的瞬时电流上升率和短路峰值、短路到空载的电压建立时间等。动特性是弧焊电源的重要性能,它影响焊接过程的稳定

12、性。现代弧焊电源通过控制电路来改善电源的动特性。同时弧焊电源动特性也影响焊接过程控制系统的动态品质。U/VI/A123451.平特性2.垂降带外拖的外特性5.垂降外特性3.陡降外特性4.缓降特性图7-1 各种常见的弧焊电源外特性 电流调节范围规定负载特性UDUfUOIfIminfImaxfIUDUfIIO规定负载特性电压调节范围fUminfUmaxfU图7-2 下降外特性电源的可调参数 图7-3 平外特性电源的可调参数 7.1.4晶闸管式弧焊整流器 1.晶闸管弧焊整流器的组成 一般晶闸管弧焊整流器的组成如图7-4所示。主电路由主变压器T、晶闸管整流器UR和输出电感L组成。AT为晶闸管的触发电路

13、。当要求得到下降外特性时,触发脉冲的相位由给定电压 和电流反馈信号 确定;当要求得到平外特性时,触发脉冲相位则由给定电压 和电压反馈信号 确定。此外,还有操纵、保护电路CB。2.晶闸管式弧焊整流器的主要特点 (1)动特性好 它与弧焊发电机和磁放大器式弧焊整流器相比,内部电感要小得多,具有电磁惯性小、反应速度快的特点。在其用作平特性电源时,可以满足所需的短路电流增长速度;而当用作下降外特性电源时,不致有过大的短路电流冲击。且在必要时可以对其动特性指标(例如 、等)加以控制和调节。giUfIUguUfUUdtdisddsdII (2)控制性能好 由于它可以用很小的触发功率来控制整流器的输出,并具有

14、电磁惯性小的特点,因而易于控制。通过不同的反馈方式可以获得所需的各种外特性形状。电流、电压可在宽广的范围内均匀、精确、快速地调节。并且易于实现电网电压补偿。因此,这种整流器可用作弧焊机器人的配套电源。(3)节能 与弧焊发电机相比,它没有机械损耗,而且其空载电压可以较低,其效率、功率因数较高,输入功率较小,因而可节约电能。(4)省料 与弧焊发电机相比,它无原动机。与磁放大器式硅弧焊整流器相比,它没有磁放大器。因而可以节省材料,减轻重量。(5)噪声小 与弧焊发电机相比因其无旋转运动的部分,噪声明显减小。(6)电路较复杂 除主电路之外,还有触发电路,使用的电子元器件较多。因而,乖器件的质量、组装的水

15、平等对电源使用的可靠性有很大影响;同时,这种电源对调试积维修的技术水平要求也较高。AT输入CBTURL1R输出URguUfUUfIUgiURu1KU2KU 图7-4 晶闸管弧焊整流器的组成 fzRToabc-a-b-c+-1VT2VT3VT4VT5VT6VTL图7-5 六相半波整流器 3.六相半波整流电路 弧焊整流器必须提供低电压、大电流,具有一定形状的外特性,输出的电流或电压值要有较宽的调节范围,波形应连续,且脉动要小。主电路主要有三相桥式半控、三相桥式全控、六相可控半波和带平衡电抗器的双反星形可控整流电路四种,现主要以六相可控半波整流电路为例加以说明,基本电路见图7-5,图中T为三相变压器

16、,铁心有三个心柱,每个心柱上各有一相的 一个一次绕组和两个二次绕组(分别为a、-a、b、-b和c、-c)。联接二次绕组时,将每相的一个绕组的同名端,和每相的另一绕组的非同名端接在一起构成星形。这样可以输出互差60的六相电压,其相位关系见图7-6。每个二次绕组各串联一晶闸管,六个晶闸管接成共阴极形式。在阴极和变压器中点O之间联接负载。CUbUaUaU-bU-CU图7-6 六相电压矢量图(1)电阻性负载 这时应将图7-5中的输出电抗器L短路,只让电阻 Rfz接入电路。半波整流电路与前述桥式整流电路不同,任何时候只要有一只晶闸管导通,即可将这一相的电压接到负载两端。负载上承受的是相电压(忽略了管压降

17、)。因此要从相电压波形中求得负载压波形。图7-7a中虚线所示为六相相电压波形。若将图7-5中的晶闸管换成二极管,则任何时侯总是由相电压最高的二极管导电。而其余五只管子,则由于阳极与阴极之间承受反压而不通电。因此在图7-7a中,过了 是 最高,由管1导电,。过了 则是 最高,经过换相由管2代替管1导电,。依此类推,随着相电压此起彼伏,六只管子自然地在 六只管子导电顺序见图7-7b。的波形即为相电压的包络线,如图7-7a中粗黑线所示。若象图7-5中那样,六只管子是晶闸管,而又在各自然换相点依次将其触发,则的波形不变仍是该包络线。这就是当控制角为零的情况,每周 有六个波峰。1tauafZuu2tcu

18、cfzuufzufzu图7-7 为零度时六相半波可控整流波形 a)fzu波形 波形 a)b)晶闸管导电顺序 图7-8=60时三相半波可控整流波形 图7-9 =90六相半波可控整流电路fzugu a)波形 b)波形 当=60时,波形如图7-8所示。由图可知,=60为临界值,继续增大,则 波形和 波形将出现不连续;随增大,负载电压平均值 减小,当=120时 =0,即要求移相范围为120。(2)电阻电感性负载 将图7-5中 L接入电路,它与 串联为电阻电感性负载。接入电感后,即使 不连续,波形也可以较平稳。电感值愈大,波形愈平。当相电压为负时,电感电动势仍可维持晶闸管继续导通。图7-9中粗黑线所示为

19、=90时的 波形,这时负载电压平均值为零,即该整流电路要求的移相范围为90。与的关系为 六相半波可控整流电路与三相桥式全控整流电路一样,都要用六只晶闸管,整流波形也相似每周都有六个波峰。前者触发电路较简单,但每管在一周内最多只导电60(后者为120),一管导电时其它管子都休止,因而变压器和管子的利用率较低。fzufzufzifzufzufzRfzufzifzifzu1.35 fzu2Ucos 4.晶体管触发电路 (2)同步电压为正弦波的触发电路 图7-10是ZDK500型晶闸管式弧焊整流器的触发电路。ZDK500型整流器的主电路是共阴极的带平衡电抗器双反星形 形式,用六套触发电路分别触发六个晶

20、闸管,图7-10中只画出其中的一套。yUkU1c2c3c2e2b1V3V2V13C19C13R19R57R39R25R31R36VD7VDTIut图7-10 同步电压为正弦波的晶体管触发电路 tttttoooootutua)b)c)d)e)kU1t2t1cu2bu3buMu图7-11 同步电压为正弦波的晶体管触发电路的电压波形图 a)输出电压波形 b)V1集电极电压波形b)V2基极电压波形 d)V3基极电压波形 e)触发脉冲波形 1)触发脉冲的形成 图中共有三级晶体管电路,构成第一级工作于开关状态;构成第二级为射随器,起隔离作用;构成第三 级,起功翠放大作用。TI为输出触发脉冲的脉冲变压器。为

21、触发电路的直流电源电压。输入电压由直流控制电压和同步电压相加产生。电路的波形图见图7-11。图7-11a为输入电压波形,设 为某一定正值电压,与正弦同步电压 相加即得到输入电压波形。图7-11b为 集电极电压波形,0 时间内输入电压为正,处于截止,;时间内输人电压为负,处于饱和 =0.3V如此输入电压随同步电压交变而正负交替,不断截止和,为矩形波。经 和 构成的微分电路之后,加给 基极的电压如图7-11c所示为正、负脉冲。由射随器输出给基极的是负脉冲 ,如图7-11d所示。在此负脉冲作用时 瞬时导通,有脉冲电流经脉冲变压器初级绕组,使其有触发脉冲 产生(见图7-11e所示)。、构成加速电路以改

22、善脉冲波形。用以保护 ,因为当 突然截止时,TI初级绕组感应出较大 电动势与 相加作用于集射极间,易将其击穿。接上 可使这时的TI的电流经它流通,不会骤减,从而使自感电动势值不超过二极管的正向压降。用以抑制的穿透电流,使截止可靠。1V2V3VyUkUtu1V1t2t1tycUU 11V1cU1V13C25R2V2V3bU3VMu19C39R7VD3V3VtiddLyU7VD36VD 2)脉冲的移相 由图7-11可知,触发脉冲uM总是出现在V1由导通变为截止的时刻,此时正值输入电压上升沿与的 交点(见图7-11a)。因此只要改变 值,即可改变交点位置,从而实现脉冲移相。令 增大,则触发脉冲提前;

23、令 减小,则 后移,在士 (同步电压的幅值)范围内变化,则可令触发脉冲移相180。不过为使 与之间有近于直线的关系,只应令上述交点在输入电压上升沿的中间区段内变化。对于弧焊整流器,只要求在090范围内变化。适当选择 与晶闸管电源电压之间的相位差,即可令触发脉冲移相范围刚好落在输入电压的近似线性区。图7-12所示为比 对应的晶闸管阳极电压 滞后90的情况。的30处为自然换相点,此点对应于=0。=090,是 的90120范围 对应的与输入电压交点区如黑粗线所示.这线段线性度好,所以,这种方案是可取的。kUkUkUkUkUtmUkUtuautuauau30120oottaututukukukuABC

24、1211TT2221TT-c-b-aabc-tc-tb-tatctbtatu图7-12 触发脉冲移相范围及 图7-13 变压器接线电源电压的相位关系 3)同步电压的产生 如何实现 比对应相晶闸管的阳极电压滞后90呢?在ZDK-500型弧焊整流器中是靠主变压器和同步变压器三相绕组接法的适当搭配。如图7-13所示。主变压器 为 接法,同步变压器 为 接法。相应的电压矢量图7-14所示。电网的线电压(即主变压器一次绕组的电压)为 ,相电压为 。主变压器正极性组二次相电压 分别与 同相,而反极性组二次相电压分 别与其反相。同步变压器一次绕组电压为电网相电压,故正极性组二次相电压 分别与 同相;而反极性

25、组 分别与其反相。图7-10是a相晶闸管 的触发电路。的阳极电 压为 ,应以比其滞后90的 为同步 电压,同理阳极 电压为 的晶闸管触发电路应以 为同步电压,如此可将阳极电压及对 应的同步电压列出如下表:tu1211TT2221TTCABCABUUU、CBAUUU、cbaUUU、CABCABUUU、cbaUUU、tctbtaUUU、CBAUUU、tctbtaUUU、1VT1VTaUtcUbUtaUCAUCUABUAUBUaUaUcUcUBCUbUbUtcUtcUtaUtaUtbUtbU图7-14 电压矢量图aUcUbUaUUcbUtcUbtUtaUtcUtbUatUaUcUbUaUUcbUtc

26、UbtUtaUtcUtbUatU阳极电压同步电压aUtcUcUbtUbUtaUaUtcUUctbUbUatU表7-1 阳极电压及对应的同步电压 放大触发电路整流器电压采样电流采样放大放大1K2K3KkUMUfUffUI、fIgiUguUfmUfnIfgifgunIUKmUUK21fgumUUK1fginIUK2fgumUU fginIU 图7-15 晶闸管弧焊整流器闭环控制系统示意图(1)闭环控制基本原理 图7-15是晶闸管弧焊整流器闭环控制系统示意图。图中有电压负反馈,输出电压经电压采样环节(常用电位器分压)得到与其成正比的反馈量 。还有电流负反馈,输出电流经电流采样环节(常用分流器)得到与

27、其成正比的反馈量 。和 又分别与给定量 、比较及放大,而各自输出 和 。最后,经综合、放大得到控制电压再输入触发电路,以控制触发脉冲的相位。因此有:fmUfnIfmUfnIguUgiUfgumUUK1fginIUK2kU3KfgumUUK1fginIUK2 (7-1)1K2K3K式中、为放大环节的放大倍数。一般值是较大的,所以有kU只有零点几伏至几伏,fgumUUK1fginIUK2 0(7-2)现在可以分几种情况来分别讨论:1)只用电压负反馈 根据式(7-2)得到:式中m为分压比,是常数。可见 取决于 。一经给定不变,则整流器输出电压 也不变。用电弧电压负反馈时可得到恒压外特性,如图7-16

28、中线1所示。其自动调节过程如下:由于 当电网电压波动或负载电流增大引起 减小时,由于 不变而使增大,进而使触发脉冲提前、晶闸管导通角增大,所以 得以增大,反之亦反。fgumUU0 即 fUguUm1(7-3)fUguUguUfUkU fgumUUK1guUguU2)只用电流负反馈 根据式(7-2)则有:即 式中n是分流比,为常数。根据式(7-4),一经确定,即不变,在理想的情况下可得恒流外特性。但实际上,若放大倍数取得太大,系统将易产生振荡,所以不能将其取得太大,因而只能得到较为陡降的外特性,如图7-16中线2所示。fnI0 giUfI giUn1(7-4)giUfI12345UIo图7-16

29、 闭用环控制所获得的外特性 4)复合负反馈 可分为两种情况:同时采用电压、电流负反馈,根据式(7-2),当、一定时可得:由式可知,所得到的外特性是斜降的,见图7-16中的线4。改变n/m或 值可改变外特性下降的斜率。按电压大小采用反馈,当电压大于一定值时只用电流负反馈;当电压小于此值时,同时采用电流负反馈和电压负反馈,分别根据式(7-4)和式(7-5),可得如图7-16中线5所示陡降而在低压段带外拖的外特性。mKnKIUff12(7-5)12KK+-5N1N2N3N4N+15V-15V1R2R1V2V1VDRS1RPfUfIfuUfiUbUgUkUkU6N图 7-17 平外特性控制原理图 (2

30、)平外特性的控制电路 图7-17所示是一例用于三相桥式全控CO2气保护焊整流器的闭环控制电路。为比例加法器,其输入信号之一为给定电压 ,它由 调节并经跟随器 隔离后得到;另一个输入信号是将电弧电压 ,经 差动放大而形成的电弧电压反馈量 。显然,的输出量为:式中 为 的放大倍数。为反相器,它输出 。可将 输给触路,用以控制触发脉冲的相位,从而实现电压负反馈闭环控制,获得平的外特性。和 等构成过流保护环节。将主回路分流器RS两端的电流信号放大为电流量 。构成斯密特电压比较器将,与 限定量进行比较。当电流末超过允许值时,输出正电压,使 饱和,电流反馈不起作用,同时 截止,因而 可正常输人到 。一旦电

31、流超允许值,则 翻转输出负电压。一方面使 饱和,致使 不能输入 ;3NgU1RP1NfU2NfuU3NkU=3KgUfU()(7-6)3K3N4NkUkU65、N21、V5NfiU6NfiUbU6N1V2VgU3N6N2VgU3N+-6N3N5N1N2N7NfIRS1RPkUfiUgUPUV2RP3RP+12V-12V+12V+12VN4+-4NC1C2C3C4C5C7C8C9图7-18 获得陡降外特性的控制电路 同时使 截止,从 而经 、加于 反相端。于是 、输出的 反向,从而不能触发晶闸管,起到过流保护的作用。(3)陡降外特性的控制电路 图7-18所示为用于三相桥式半控整流电路中获得陡降外

32、特性的控制电路。由比例加法器 输出的控制信号 ,取决于其三个输入量:偏移信号 、给定信号 和电流反馈信号 。空载时无 和 输入 ,仅取决于 。由 调定 ,使 足以令主回路晶闸管全导通以产生空载电压。取自电位器,并经两级跟随器 、隔离后输出。1VfiU1R1VD2R3N4N3NkU3NpUgUfiUkUgUfiU3NkUpU1RPpUkU2RP1N2N 电流反馈信号取自主回路分流器RS两端。由于三相桥式半控整流电流波形波动较大,因而采样来的信号在放大的同时还需妥善滤波,方能保证闭环控制系统的稳定工作。差动放大器 外围设有阻容网络用以滤除高次谐波。此外,还设有源低通滤波器 及 ,分别滤除不同频带的

33、谐波后才能得到较平稳的电流反馈信号 。为 使不影响主回路的空载电压,设置了晶体管开关V和比较器 。空载时,输出为零,只有取自 的一路输入而输出高电位。因而V导通,将 的输入端钳位于地而无 输出,使空载电压仅由 整定。当主电路有一定电流时,的输出使 翻转为输出低电位,因而V截止 能输出 。这时有:虽然主回路一有电流就有一 ,但在 作用之下已令晶闸管全导通,只要 未超过 ,则产生的脉冲列,则始终使晶闸管保持全导通。只有当 之后,电流负反馈才起作用,使外特性转入陡降段。也就是说,这里采用的是电流截止负反馈,截止值由 整定。调节 可改变外特性转入陡降段的电流值。4N5N6NfiUgU7N4N7N3RP

34、2NgUpU4N7N2NgUkU=()一 pUgUfiUfiUpUfiUgUfiUgUgUgU1TA2TA11W1R2RVDbjUguUfnIfmUgiUfUkU1SC平降整流桥+-图7-19 ZDK-500型弧焊整流器闭环 控制简化电路UIgiU1bjU2bjUfnIfbjnIU1fbjnIU212oIU图7-20 陡降外特性的获得原理 图7-21 ZDK-500型焊机平的外特性 (4)平陡两用外特性的控制 国产ZDK500型晶闸管弧焊整流器采用了电压负反馈和电流截止负反馈,可分别获得平、陡降两种外特性。其简化了的闭环控制电路如图7-19所示。图中 是整流器中的主变压器一次绕组,、是电流采样

35、用的电流互感器,其二次绕组内电流与负载电流成正比,该电流流经 、,得到与负载电流成比例的电压,将其输入整流桥经整流滤波得到电流反馈量 。为实现电流截止负反馈而需用比较电压 。为用于陡降外特性时的给定电压。是用于平外特性时的给定电压。将焊机输出端的电压 经分压取 作为电压反馈量。欲得到陡降外特性时,将开关 转至“降”位置。随着 增大电流反馈量 亦增大,而 与 极性相反,故(-)随着减小。但 值较小,当 不很大时,(-),二极管VD受反向电压而不通电。这时 =-使晶闸管全导通,值近于等于 。11W1TA2TA1R2RfnIbjUgiUguUfUfmUfI1SCfnIbjUfnIbjUfnIgiUf

36、IgiUbjUfnIkUbjUfU0U 当 增大到使 (-)时,VD受正 向电压而通电,则 (-)即电流截止负反馈起作用,对应的外特性段转入陡降。改变 的大小,可调转入陡降段时的电流值。以上结果示于图7-20。图中 大于 。用前者时,外特性曲线在达到较大的电流时转入陡降段线段1;用后者时,则在较小的电流下降入陡降段线段2。故改变值 可调外特性。当需得到平的外特性时,只要把开关 转至“平”位置上。当 较小时,(一 )(一 ),VD处于反向偏置而不导电。这时 =(一 ),即有电压负反馈,从而得到很平的外特性。可是当 大到超过一定限度后,则有(一 )(一 )。VD导电,=(一 ),即电流截止负反馈起

37、作用使外特性转入陡降段,从而具有过载保护作用。获得的外特性见图7-21。fIgiUbjUfnIkUfIbjUfnIbjU1bjU2bjUbjU1SCguUfmUbjUfnIkUguUfmUguUfmUbjUfIkUbjUfnIfnI7.2 弧焊电源的计算机控制技术 近年来,发达国家的微机控制电子弧焊机已经进入实用化阶段,并朝着采用高档单片机系统,进行多功能、多参数控制、波形控制以及智能化控制的方向发展国内对微机控制电子弧焊机的研究也取得了很大进展,研制出一些控制系统,其控制系统的可靠性、抗干扰能力、技术复杂性以及成本还须进一步发展。采用微机控制技术是焊接设备的发展方向单片机以其较高的灵活性、可

38、靠性和性价比,已深入到控制系统应用的各个领域针对我国电焊机行业的现状,为加速传统技术的改造,开发可靠、实用和经济的单片机控制弧焊电源系统具有现实的意义 7.2.1微机控制弧焊电源 微机用于焊接控制的技术主要有焊接电源和工艺的控制、焊接过程自适应控制、焊接群控和焊接机器人控制等,其中弧焊电源的微机控制,对弧焊质量的影响最为直接和重要。1.微机控制弧焊电源特点 (1)稳定性好 电源特性由控制算法决定,不会出现因模拟控制中零飘及元件分散性等因素造成的性能下降或不一致。(2)外特性控制电源外特性由软件灵活控制,容易实现一机多用,通过不同算法可获得恒流特性、恒压特性、斜率不同的其他外特性的任意控制,以满

39、足各种弧焊方法和场合的需要。(3)动特性控制借助于运放PID调节器组成的电子电抗器对焊接过程的短路电流上升率(/)进行控制。(4)预置主要参数微机控制的弧焊机通常具有较好的操作界面,如参数预置、数字显示等。根据不同的焊丝直径、保护气体成分进行预置焊接参数,再现记忆,监控各组焊接参数,根据不同需要变换参数。(5)实现“单旋钮”调节功能利用计算机的数据处理能力,可实现自适应控制、模糊控制等,使其焊接适应性加强,据工件厚度不同,同时按所需电弧电压、电流、电感量实现一元化调节。(6)对焊接电流的波形控制通过软件设计,可获得各种脉冲电流波形、脉冲频率、脉冲电流、基本电流、脉冲宽度、占空比以及脉冲前后沿斜

40、率的任意控制,以便对电弧功率实现精确控制。(7)对焊接工艺程序和焊接故障的控制实现焊接过程中可能发生的电流的递增和衰减、粘丝、灭弧、过电流、触嘴等故障进行诊断和报警。(8)易于开发微机系统采用积木式结构,其开发周期短,而且开发成本低 2选择微机控制弧焊电源原则 主要考虑以下原则:(1)系统功能丰富,即要有性能良好,功能齐全的单片微机CPU,又要有高速可靠的输入输出接口电路,还要有键盘显示功能。(2)实时性好,基于焊接机器人对实时性要求很高,弧焊电源系统要保证高响应速度的主电源,又要有较高的CPU时钟频率和A/D,D/A转换速度,还要有高效能的控制软件。(3)适用范围广,既要适用于脉冲MIG/M

41、AG焊接,又要适用于CO2焊接或钨极氩弧焊接。(4)抗干扰能力强,由于焊接工作环境比较恶劣,因此,弧焊电源系统必须有较强的可靠性设计与抗干扰对策。3弧焊电源的微机控制 应用于弧焊电源的微机种类是多种多样的,其中利用单片机可实现多种弧焊工艺参数和程序的控制。它不仅具有给定值和实际值的显示、实时检测、顺序控制、故障诊断和报警等功能,而且利用拨动开关,实现多种条件下的全过程工艺参数的选择、修改、再现、记忆等功能,还可进行功能扩充。采用飞利普系列中的80C552型8位单片机,实现对弧焊逆变器的控制。该单片机控制的场效应管式弧焊逆变器与自动焊机或机器人配套,用于高要求的场合。MM整流器场效应管逆变器驱动

42、PWM比较器信号滤波调节RRPLD/AA/DI/O220V380V80C552过冷过热与键盘拨动开关显示器焊接机器人微机控制系统故障开关信号输出开关量通讯送丝速度焊接速度D/AD/AI/O整流器hUsUfUfmUfIfnI图7-22单片机控制系统原理框图 (1)微机控制弧焊电源的原理 图7-22所示为微机控制弧焊电源原理框图,其中设立如下通道和接口。模拟量输出通道:电弧电压f、焊接电流f、送丝速度f、焊接速度h及备用通道。模拟量输入通道:电弧电压、焊接电流、焊接速度等模拟量的实值检测。开关量输出通道:用于启动、应答、送气、送电、引弧、送丝及停止等的程序控制。开关量输入通道:用于检测各种故障的信

43、号。其他通道:报警通道、与机器人或微机进行通信的接口。系统基本工作原理,是借助键盘、拨动开关选择,并经过模拟量通道输入焊接全过程的工艺参数,然后通过键盘和开关量通道发出焊接指令。这时,微机接上弧焊逆变器的各有关通道,并发出提前送气指令,其次是引弧指令,引弧成功后,微机自动把电流递增到预定值。待工件预热到一定时间后,微机发出启动行走机构指令,并输出一定数值的焊接速度信号,微机在焊接过程中显示出实际焊接电流及电弧电压值,自动进行焊接过程中的参数变换。收弧时,微机发出收弧指令,进行收弧处理。收弧完毕,微机进入焊接结束状态,并关闭所有通道。若在焊接过程中或焊接结束后微机检测到故障信号,则故障信号由开关

44、量转为数字量,以中断方式供微机进行处理,发出警报,并显示故障原因,以便操作者查找并排除故障;故障排除后,可以按键再次进行焊接。(2)微机控制弧焊电源软件 为了配合机器人用电需要,对焊接电源控制系统而言,软件设计同硬件设计一样具有重要意义。编制功能丰富、运行快捷、简练实用的高性能软件是保证焊接机器人高效率工作、获得良好的焊接工艺效果的前提条件。为此,考虑到控制的实用性要求,采用汇编语言编制了各种应用软件,具体包括主程序及一些子程序,数字键盘显示工作程序,一元化调节计算工作程序,多功能焊接工作程序等程序。下面对其中若干程序加以简要介绍。随着焊接电源数字化,设计的操作键盘也应数字化。在焊接前,首先要

45、输入焊接参数,如焊接平均电流、焊接材料、焊丝直径、保护介质及小弧焊接电流,同时显示出其输入条件及功能代码;在焊接过程中要实时显示焊接平均电流和平均电压,当出现故障时,也要显示各种故障信号提示符,如过欠压(0V)、过流(0A)、过热(0H)及缺相(DP)等。基于此,编制了数字键盘显示工作程序,其程序框图如图7-23所示。开始8098初始化显示P键个数单元BL置初值OFFH有键?BL自动增1地三个键?数字键?由BL单元值决定存入相应单元显示键值YNYYNNN数字键?BL单元清零执行键?数字键?BL单元清零执行键?显示键值由BL单元决定存入相应单元数字键?BL自动增1有键?结束第四键?设定键?读出键

46、?显示功能代码单元内容BL单元置初值OFFHYYYYYYNNNNNNNNY图7-23 数字键盘显示工作程序框图 开始YCO2焊?N调电压电流显示子程序M=?M=01HM=02HM=03HM=04HM=05HM=06H结束调电压电流显示子程序N=01HN=02HN=03H结束将电流给定单元置为lp将电流给定单元之值以一定dl/dt递减直至显示?显示?将电流给定单元置为lp将电流单元置为将电流给定单元置为将电流给定单元置为将电流给定单元置为lp将电流给定单元置为lplp将电流给定单元之值以一定dl/dt递减直至lpllls ps ps pN采完n次?智能控制一次?燃弧电压智能闭环控制采集电流采集燃

47、弧电压采集电压采集电流采集电流采集电流采集电流采集电流采集电流采集电流采集电流采集电压采集电压采集电压采集电压采集电压采集电压采完n次?智能控制一次?采集燃弧电压峰值弧压智能闭环控制M=02H?M=01H?M=03H?M=04H?M=05H?M=06H?N=02H?N=01H?N=03H?NNNNNNNNNNNNNNYYYYYYYYYYYYYYYN=?图7-25 多功能焊接工作程序框图开始YNCO2焊?YNMIG焊?查表TAB1求结束IP查表TAB2求PI查表TAB3求IP.C.F/L.A.B.C.F/L.A.B.C.F/L.A.B.计算脉冲峰值时间TPP计算脉冲峰值时间T计算燃弧峰值时间TP

48、计算脉冲频率F并存入F单元计算脉冲频率F并存入F单元计算短路频率F并存入F单元计算燃弧基值电流I 并存入Ibb计算脉冲基值时间T 并存入T 单元bbbb计算脉冲基值时间T 并存入T 单元计算脉冲基值电流I 并存入I 单元计算脉冲基值电流I 并存入I 单元bbbb计算送丝速度V 并存入V 单元计算送丝速度V 并存入V 单元计算送丝速度V 并存入V 单元PPffff图7-24 一元化调节计算工作程序框图 在脉冲MIG/MAG焊接时,为了实现一脉一滴控制,必须进行单旋钮一元化调节控制。同样在CO2焊接时。为了更好地实现CO2焊接电流波形控制,也必须进行单旋钮一元化调节控制。为此设计了一元化调节计算工

49、作程序,其程序框图如图7-24所示。由于计算机控制弧焊电源应能满足多种焊接方法应用要求,电源系统必须具有多功能特性。基于这点,设计了多功能焊接工作程序,其程序框图如图7-25所示。通过该程序,即可实现脉冲MIG/MAG焊接一脉一滴控制,又可实现CO2焊接电流波形控制。4系统的可靠性设计与抗干扰对策 对于单片微型计算机实时控制系统而言,特别是在机器人用焊接电源系统控制场合下,具有高可靠性和强抗干扰能力是系统长期稳定运行,实现预期控制效果的前提和保证。为此,从硬件和软件两方面出发,提出并应用了一系列经济有效的抗干扰技术。如电弧电压和电流采样系统中,均采用了二阶低通滤波和模拟信号光电隔离等硬件措施;

50、在D/A转换控制系统中,也采用了模拟信号光电隔离等硬件措施;在软件上,采用了数字滤波和监视定时器等软件措施。这样,大大提高了系统的可靠性和抗干扰能力。7.2.2数字化弧焊电源 由于数字化技术具有无比的优越性,数字化产品已深入到人们生活的各个领域。目前,关于数字化焊接电源的研究仍处在探索性研究阶段。一般认为,数字化焊接电源实际上就是将数字化技术运用到焊接电源的控制环节中,尤其是焊接电源的核心控制部分中。若将数字化核心控制环节拓展,将可以实现核心控制环节与外围电路之间数字化的信息流通.1.数字化焊接电源系统的概念 (1)控制系统数字化数字电路具有较模拟电路无比优越的特点,如电路的稳定性、可靠性、一

51、致性、灵活性等,因此焊接电源传统的模拟控制系统转变为数字控制系统已成为必然趋势。数字控制系统结构由微控制器(MCU)、数字信号处理芯片(DSP)或微处理器加数字信号处理芯片组合构成。利用微处理器实现焊接电源的智能控制,利用数字信号处理芯片的实时高速性对焊接过程的电弧信号进行实时数字信号处理,从而实现焊接过程的信息控制。(2)信号流通数字化由于数字化信号比模拟信号在传输过程中不易失真,因此信号的流通、交换可靠和稳定。信号可以通过系统总线、I/O口或者特定通信协议口进行数字化传输。(3)焊接电源系统数字化划分在充分研究和分析已有焊接电源系统的基础上,提出合理可行的功能分类标准进行数字化焊接电源的硬

52、件模块规划和设计,实现硬件的模块化、标准化和数字化。对模块化的硬件运用单独的微处理器进行控制,并通过数字接口按照通信协议和数字化的控制系统进行信息交换。(4)焊接电源系统的网络化概念 利用数字化焊接电源的数字化接口,实现焊接电源系统与互联网的通信,这样一方面可以在网上控制和监控焊接过程,保证焊接质量;另一方面焊机可以通过计算机从网上下载软件到焊接电源系统中,便于焊机升级和功能的改进。由于应用了数字化控制技术,焊接电源已不再是单纯的焊接能量提供源,还应具有数字操作系统平台、多特性适应调整、送丝驱动外设及接口、焊接参数动态自适应调整、过程稳定质量评定、保护及自诊断提示以及远程网络监控、生产质量管理

53、等功能,焊接电源的概念实际上已拓宽为焊接电源系统。2数字化焊接电源系统的特征 数字化焊接电源系统功能如图7-26所示。数字化焊接电源系统由于可以实现硬件的模块化和标准化,软件的平台化,数字化焊接电源系统具有许多优点。(1)柔性化控制 电源外特性由软件编程实现,可以实现多种外特性适应不同焊接方法的要求,实现焊机的一机多用。数字化焊接电源系统特性适应调整保护及自诊断参数适应调整外设驱动接口面板操作系统质量稳定分析进程控制接口远程网络监控图7-26 数字化焊接电源系统功能示意图 (2)智能控制 利用微控制器(MCU)强大的控制能力和事件管理能力使焊机控制引入自适应控制、模糊控制、神经网络控制等智能控

54、制方法成为可能,提高了焊机的智能化。(3)数字信号处理 DSP强大的数据处理能力和快速运算能力为焊接信号的实时处理提供了物质基础。利用DSP可以对焊接过程的信号如焊接电弧信号实时提取有关的特征信息,从而实现数字信息控制。同时基于DSP的电弧评价系统可以作为数字化焊机的嵌入式系统,焊机具有电弧在线的评价功能。(4)控制精度高、稳定性好 数字控制系统受环境、温度以及噪声的影响较小、可靠性高,16位的数字系统可以达到10-5的控制精度。模拟系统的性能受元件参数一致性的影响较大,而数字系统基本不受元件的影响,因此数字系统便于测试、调试,生产出一致性优良的焊机。(5)易于产品开发和升级 焊接电源的功能通

55、过软件和硬件相结合来实现。可以开发基本软、硬件平台。通过模块化的软、硬件设计,可以以不同的模块化组合构成不同功能的焊机。焊机功能的改进可以通过软件的升级来实现,从而缩短开发周期、降低开发成本。主回路焊接过程检测系统DSP系统PC机单片机系统数字化操作面板数字化送丝系统外部设备数字化接口 图7-27 数字化焊接电源系统框图 3.数字化焊接电源系统研究的主要内容 数字化焊接电源系统研究的主要内容如下(图7-27)(1)通信协议的确定 为了各模块之间能协同工作以及各模块设计的标准化,必须研究建立统一标准的通信协议。(2)单片机系统 利用单片机系统事件管理能力强的功能完成焊机的程序管理以及参数的给定功

56、能,同时通过单片机系统的I/O接口对外部设备的控制,研究焊机的保护和故障的自诊断系统。(3)数字信号处理系统 利用DSP数据处理能力强、实时性好的特点,一方面研究建立电弧稳定性的评价系统,另一方面研究如何通过DSP的数字信号处理提取表征焊接过程稳定性的特征信息作为智能控制的目标函数,从而提高电弧的稳定性,研究焊接参数适应控制和焊机外特性适应控制。(4)数字化送丝系统 送丝速度的稳定性是保证焊接质量的关键因素。目前送丝系统多采用模拟技术控制,研究如何把数字化控制技术应用于送丝系统中,使送丝系统的稳定性、一致性得到提高,研究送丝控制系统如何与焊接电源之间的数字化标准接口。(5)数字化操作面板系统

57、研究焊接工艺参数和功能的选择如何通过操作面板进行数字化的输入,研究如何进行数字化操作面板系统的信息与单片机系统及数字信号处理系统的通信。(6)PC机系统 数字化焊接电源系统能与PC机进行通信。研究如何使用PC机直接设置焊接工艺参数控制焊机的运行以及监控焊接过程的焊接质量。研究如何用一台PC机同时控制和监控多台数字化焊接电源。研究如何进行焊机的远程网络控制和监控。研究如何建立焊接工艺参数的专家库系统。4.基于DSP控制的晶闸管2焊接电源 2气体保护焊具有低成本、高效率的特点,广泛应用于低碳钢、低合金、薄板钢结构及全位置焊接的场合,2焊接方法具有广阔的应用前景。目前生产的2焊接电源主要有电磁调压式

58、、晶闸管式、逆变式等几种,其中2焊接电源以其稳定的可靠性在市场上占有很大的份额。现代2焊接电源的控制应从传统的分立元件控制向集成化、柔性化、智能化、数字化、信息化控制的方向转变,以适应现代焊接电源控制的发展要求。将数字信号处理器(DSP)引入到2焊接电源的控制系统中,研制了基于DSP控制的2焊接电源,建立了2焊接电源的数字化、信息化控制平台,具有一定现实意义。MACPCA/D PWM A/D A/DSCI DSP PWMS控制面板光耦变压器检压器主电路霍尔传感器PWM驱动器霍尔传感器光耦光耦 图7-28DSP控制焊接电源原理框图 (1)DSP控制的2焊接电源硬件设计 美国(德州仪器)公司24系

59、列中的320240芯片是16位,指令执行速度高达20,即单周期指令执行时间为50,具有双10位16路/转换,转换时间为6.6,12路比较/输出,3个16位通用定时器,基于锁相环()的时钟模块,带实时中断的看门狗定时模块,串行通信接口(),串行外设接口(),1616位的片内程序存储器,544字16位片内数据。此芯片既有丰富的微控制器外设功能又有高性能的DSP内核,因此非常适合于数字信号处理场合的工业控制系统。基于以上这些特点,本文采用320240DSP芯片作为2焊接电源的控制芯片,其硬件设计框图如图7-28所示。3+-电压传感器电流传感器12345171819202122282930111112

60、22223333444445566677788545454545246445048UVW-U-V-WUVW51525343444546474849505556565548445246505049484743444546535152VDVDVDVDVDVDUVDVDVDVDVDVDUUUUU865RCRRRRRRRRRRRRRRRRRRRRRRRCCCCCCCCCCCCCDSPTMS320F2408CAPCAPCAPVVVVVVC CC CC CC CC CC CLLTTT1PWM2PWM3PWM12756412312311223344561218192014151678910111212131

61、4109111516172324252627图7-29基于DSP控制的晶闸管焊机数字触发原理图 晶闸管焊机主回路利用DSP丰富的外设实现焊机主回路的数字触发,电路如图7-29所示。首先,来自主变压器次级同一铁芯上相位相反两个绕组的输入电压经过电阻16和稳压管16加到交流输入晶体管输出光耦13上。当输入电压非零时,13的输出导通,3脚输出为高电平。当输入电压过零时,13截止,3脚的输出为低电平从而获得同步信号。然后,DSP控制器的事件管理器13脚对同步信号的上升沿进行捕获,产生中断请求。DSP内核立即响应中断,转到中断服务程序中。检测控制面板上决定移相大小电位器的模拟量,此模拟量通过DSP的/转

62、换模块变成数字量,再将这个数字通过对DSP3个定时器的初始化,将移相值送入定时器。DSP的3个通用定时器从而产生三路移相大小可调的脉冲波形1、2、3。所以,通过对同步信号的捕获和中断,再通过对通用定时器,口的一些软件编程就可以产生移相大小可控制的触发脉冲。上电复位DSP初始化等待焊枪信号开中断提前送气进入引弧阶段引弧成功否检测面板功能按钮进入相应子程序YNYN图7-30主程序流程图 (2)基于DSP控制焊接电源的软件设计 基于DSP焊接电源控制系统的应用软件由主程序、各个功能子程序和触发中断服务程序组成。主程序编程流程图如图7-30所示。系统上电复位之后进入主程序,主程序中主要完成的功能是:首

63、先,系统初始化,对DSP的工作模式进行设置,包括看门狗(WATCHDOG)寄存器以及DSP的锁相环(PLL)控制寄存器,另外将各个输出口清零;然后对触发中断初始化,设置捕获单元寄存器的工作状态,等待焊枪动作信号。当检测到焊枪合上信号后进行提前送气、高压慢送丝引弧,引弧成功后针对不同的功能选择开关,程序进入不同的功能子程序;最后,程序进入焊接回烧阶段焊接结束。触发中断服务程序是整个基于DSP控制焊接电源控制系统应用软件的核心,同时也是DSP丰富的片上外设功能在该控制系统中得到的最充分的应用。触发中断服务程序流程图如图7-31所示。NNNYYYY触发中断服务程序调用引弧子程序调用采样子程序调用回烧

64、子程序计算时间控制常数使能定时器运行输出触发脉冲中断返回引弧阶段?焊接阶段?收弧阶段?回烧阶段?图7-31触发中断服务程序流程图根据判断焊丝直径大小、实芯/药芯焊丝传送不同表A/D转换焊接电压、电流旋钮值查表输出焊接电流值查表输出焊接电压移相时间值非一元化、有予流、无收弧子程序入口焊枪合上否判断焊枪标志位有否收弧判断焊枪标志位返回主程序焊枪标志位加1判断焊枪标志位减1返回主程序A/D转换焊接电压、电流旋钮值、查表输出焊接电流值、查表输出焊接电压移相时间值焊枪合上否=2=1=00=2=1YNYYNN非一元化、有予流、无收弧子程序入口图7-32功能子程序流程图 图7-32为无一元化、有予流、有收弧

65、或无收弧的功能子程序编程流程框图。在主程序中,引弧成功后采样面板功能选择开关如一元化有/否、脉冲有/否、焊接收弧有/否、予流有/否等4种选择开关信号,供转到不同的功能子程序。选择开关的不同组合可产生16种功能子程序。根据主回路的形式特点,DSP的捕获单元每3.3s响应一次触发中断,从合上焊枪开始,在整个焊接过程中,触发中断服务程序都在不停地运行。焊接过程包括引弧、焊接、收弧和回烧4个阶段,在中断服务程序中设置了相应的检测位来判断此时的工作阶段。不同阶段调用不同子程序,计算输出焊接电压移相时间即可得出晶闸管移相时间,从而控制焊接电压的输出值。最后,使能DSP的定时器模块,使其输出移相大小可变且具

66、有一定脉宽的波形触发晶闸管,从而输出焊接电压。以上编写的程序经编译可直接烧入DSP片上的FLASH中,无需扩展存储器。由于DSP丰富的片上资源,大大减少了控制系统的外围硬件,控制电路的集成度极高,因而焊机的可靠性较好。DSP控制的CO2焊机短路过渡的频率均匀、电弧稳定,能满足焊接工艺性能要求。另外,由于DSP可以在线编程,易实现焊机的柔性化控制,即在不改变硬件的条件下实现焊机的升级换代。最后,DSP指令执行速度的快速性为焊接过程的数字信号处理提供了物质基础。7.3焊接机器人 工业机器人(industrial robot)一般指用于机械制造业中代替人完成具有大批量、高质量要求的工作,如汽车制造、摩托车制造、舰船制造、某些家电产品、化工等行业自动化生产线中的点焊、弧焊、喷漆、切割、电子装配及物流系统的搬运、包装、码垛等作业的机器人。工业机器人是现代工业自动化生产的重要组成部分,现已广泛应用于各种柔性制造系统(FMS)、计算机集成制造系统(CIMS)和自动化工厂(FA)之中。焊接机器人是机器人与现代焊接技术相结合,用以完成焊接作业任务的典型机电一体化产品。7.3.1机器人基础1.概述2.机器

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。