化学镍和电镀镍区别

化学镍和电镀镍区别

《化学镍和电镀镍区别》由会员分享,可在线阅读,更多相关《化学镍和电镀镍区别(5页珍藏版)》请在装配图网上搜索。

1、化学镀镍是通过自身的催化作用,也称为无电镀镍,电镀镍通过基体之间的电位差靠外界放电来进行,成本基本来说没有太大的差别! 电镀镍主要用作防护装饰性镀层。它广泛用于汽车、自行车、钟表、医疗器械、仪器仪表和日用五金等方面。借电化学作用,在黑色金属或有色金属制件表面上沉积一层镍的方法。可用作表面镀层,但主要用于镀铬打底,防止腐蚀,增加耐磨性、光泽和美观。广泛应用于机器、仪器、仪表、医疗器械、家庭用具等制造工业。化学镀镍层是极为均匀的,只要镀液能浸泡得到,溶质交换充分,镀层就会非常均匀,几乎可以达到仿形的效果。电镀无法对一些形状复杂的工件进行全表面施镀,但化学镀过以对任何形状工件施镀。高磷的化学镀镍层为

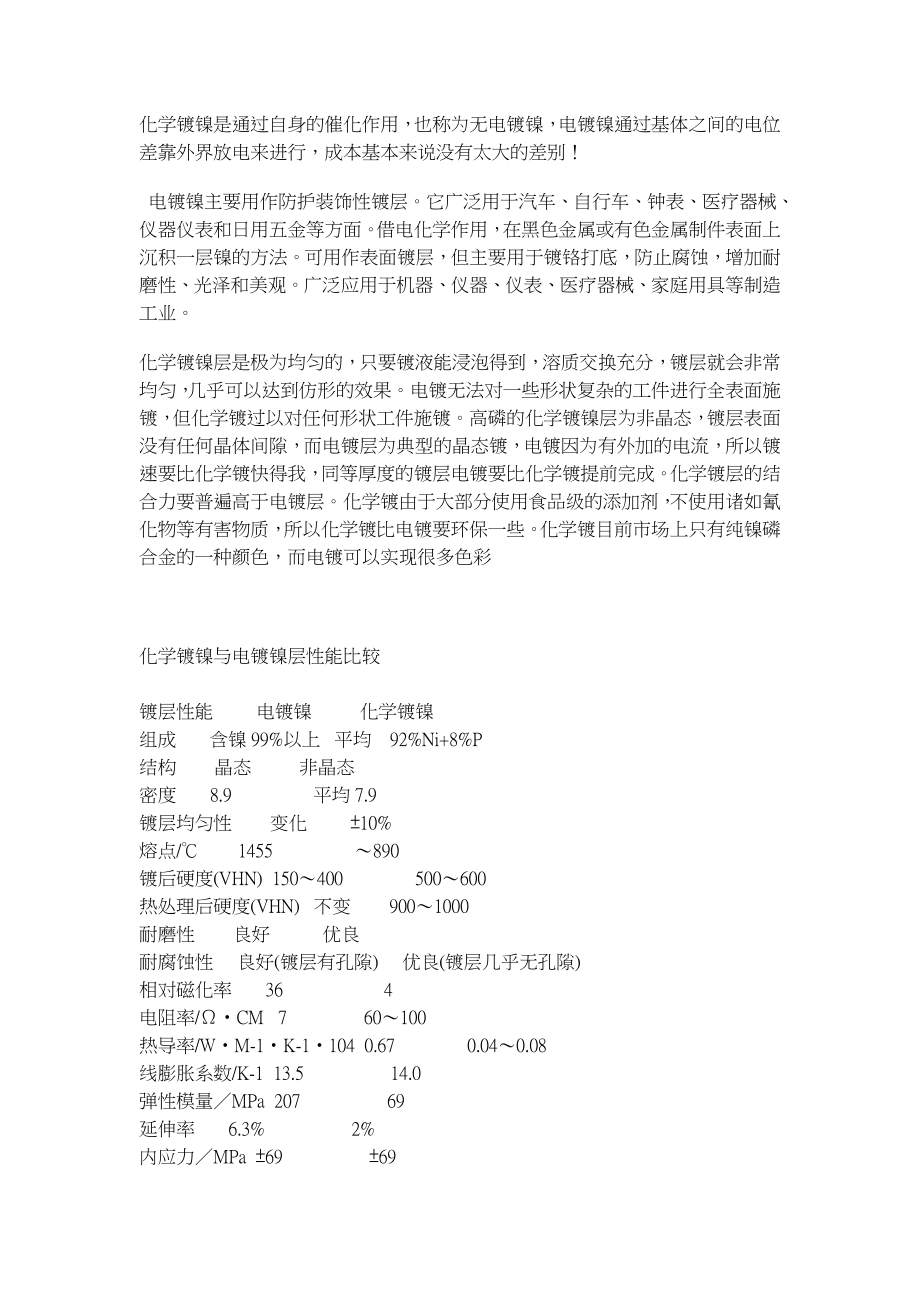

2、非晶态,镀层表面没有任何晶体间隙,而电镀层为典型的晶态镀,电镀因为有外加的电流,所以镀速要比化学镀快得我,同等厚度的镀层电镀要比化学镀提前完成。化学镀层的结合力要普遍高于电镀层。化学镀由于大部分使用食品级的添加剂,不使用诸如氰化物等有害物质,所以化学镀比电镀要环保一些。化学镀目前市场上只有纯镍磷合金的一种颜色,而电镀可以实现很多色彩化学镀镍与电镀镍层性能比较镀层性能 电镀镍 化学镀镍组成 含镍99%以上 平均92%Ni+8%P结构 晶态 非晶态密度 8.9 平均7.9镀层均匀性 变化 10%熔点/ 1455 890镀后硬度(VHN) 150400 500600热处理后硬度(VHN) 不变 90

3、01000耐磨性 良好 优良耐腐蚀性 良好(镀层有孔隙) 优良(镀层几乎无孔隙)相对磁化率 36 4电阻率/CM 7 60100热导率/WM-1K-1104 0.67 0.040.08线膨胀系数/K-1 13.5 14.0弹性模量MPa 207 69延伸率 6.3% 2%内应力MPa 69 69摩擦系数(相对于钢) 无润滑条件 磨损 0.38塑料电镀优点与金属制件相比,塑料电镀制品不仅可以实现很好的金属质感,而且能减轻制品重量,在有效改善塑料外观及装饰性的同时,也改善了其在电、热及耐蚀等方面的性能,提高了其表面机械强度。但电镀用塑料材料的选择却要综合考虑材料的加工性能、机械性能、材料成本、电镀

4、成本、电镀的难易程度以及尺寸精度等因素。而ABS塑料因其结构上的优势,不仅具有优良的综合性能,易于加工成型,而且材料表面易于侵蚀而获得较高的镀层结合力,所以目前在电镀中应用极为普遍。 随着工业的迅速发展、塑料电镀的应用日益广泛,成为塑料产品中表面装饰的重要手段之一.目前国内外已广泛在ABS、聚丙烯、聚砜、聚碳酸酯、尼龙、酚醛玻璃纤维增强塑料、聚苯乙烯等塑料表面上进行电镀,其中尤以ABS塑料电镀应用最广,电镀效果最好. 15.1非导体金属化方法(method of metalizing nonconductors) 非导体金属化除了电镀(electroplating)方法外还有如真空电镀(vac

5、uum metalizing)、阴极溅射法(cathode sputtering)及金属喷射法(metal spraying)。非导体电镀法须先将非导体表面形成导电化,其过程是将对象用机械或化学方法粗化(roughening)得到内锁表面 (interlocking surface),然后披覆上导电镀层,其方法有: 1.青铜处理(bronzing):将金属细粉末,通常是铜粉混合粘结剂(binder),涂在对象上,然后用氰化银溶液浸镀。 2.石墨化(graphiting):石墨粉涂在腊(wax),橡胶(rubber)及一些聚合物(polymers)上,再用硫酸铜溶液电镀。 3.金属漆(metal

6、lic paints):将银粉与溶剂(flux)涂覆在对象上加以烧结(fire)得到导电性表面,或用硫酸铜溶液电镀。 4.金属化(metalizing):系用化学方法形成金属覆层(metallic coating)通常是银镀层。将硝酸银溶液及还原剂溶液如福尔马林(formaldehyde)或联胺(hydrazine)分别同时喷射在对象上得到银的表面。 从上面四种方法将非导体金属化后可用一般电镀方法做进一步处理。 15.2塑料电镀(plastic plating) 塑料的优点: 1.成型容易、成形好。 2.重量轻。 3.耐蚀性佳。 4.耐药性好。 5.电绝缘性优良。 6.价格低廉。 7.可大量生

7、产。 塑料的缺点: 1.耐候性差、易受光线照射而脆化。 2.耐热性不好。 3.机械强度小。 4.耐磨性很差。 5.吸水率高。 编辑本段塑料电镀的目的塑料电镀的目的是将塑料表面披覆上金属,不但增加美观,且补偿塑料的缺点,赋予金属的性质,充分发挥塑料及金属的特性于一体,今日已有大量塑料电镀产品应用在电子、汽车、家庭用品等工业上。 编辑本段塑料电镀的过程(1)清洁(cleaning):去除塑料成型过程中留下的污物及指纹,可用碱剂洗净再用酸浸中和及水洗干净。 (2)溶剂处理(solvent treatment):使塑料表面能湿润(wetting)以便与下一步骤的调节剂(conditioner)作用。(

8、3)调节处理(conditioning):将塑料表面粗化成内锁的凹洞以使镀层密着住不易剥离,也称为化学粗化。 (4)敏感化(sensitization):将还原剂吸附在表面,常用(stannous chloride)或其它锡化合物,就是sn+离子吸附于塑料表面具有还原性表面。 (5)成核(nucleation):将具有催化性物质如金、吸附于敏感化(还原性)的表面,经还原作用结核成具有催化性的金属种子(seed)然后可以用无电镀上金属。反应如下:sn+ + pd+ = sn4+ + pdsn+ +2ag+ = sn4+ +2ag 编辑本段塑料电镀液配方组成溶剂处理液:包含洗净:不含稀酸的洗净或中

9、性洗净及12% 界面活化剂.混合以40-65浸渍12分钟。 溶剂处理:用丙酮、二醋甲烷,等活性剂。 调节处理(conditioning):即化学粗化、化学刻蚀。例1无水铬酸 cro3 20 g/l硫酸 h2so4 比重1.84 600cc/l液温 60时间 1530分例2无水铬酸 cro3 20 g/l磷酸 h3po3 100 cc/l硫酸 h2so4 500 cc/l液温 69时间 1020分 敏化(sensitizing) : 氯化亚锡 sncl2 2040 g/l 盐 酸 hcl 1020 cc/l 结核(nucleation) 或活化(activating) 例1 氯化钯 pdcl2

10、0.10.3g/l 盐 酸 hcl 35 cc/l 例2 硝酸银 agno3 0.55 g/l 氨水 适 量 例3 氯化金 aucl3 0.51 g/l 盐 酸 hcl 14 cc/l 编辑本段塑料电镀影响因素1.塑件选材塑料的种类很多,但并非所有的塑料都可以电镀。有的塑料与金属层的结合力很差,没有实用价值;有些塑料与金属镀层的某些物理性质如膨胀系数相差过大,在高温差环境中难以保证其使用性能。目前用于电镀最多的是ABS,其次是PP。另外PSF、PC、PTFE等也有成功电镀的方法,但难度较大。 2.塑件造型设计在不影响外观和使用的前提下,塑件造型设计时应尽量满足如下要求。 (1) 金属光泽会使原

11、有的缩瘪变得更明显,因此要避免制品的壁厚不均匀状况,以免出现缩瘪,而且壁厚要适中,以免壁太薄(小于1.5 mm),否则会造成刚性差,在电镀时易变形,镀层结合力差,使用过程中也易发生变形而使镀层脱落。 (2) 避免盲孔,否则残留在盲孔内的处理液不易清洗干净,会造成下道工序污染,从而影响电镀质量。 (3) 电镀工艺有锐边变厚的现象。电镀中的锐边会引起尖端放电,造成边角镀层隆起。因此应尽量采用圆角过渡,圆角半径至少0.3 mm 以上。平板形塑件难电镀,镀件的中心部分镀层薄,越靠边缘镀层越厚,整个镀层呈不均匀状态,应将平面形改为略带圆弧面或用桔皮纹制成亚光面。电镀的表面积越大,中心部位与边缘的光泽差别

12、也越大,略带抛物面能改善镀面光泽的均匀性。 (4) 塑件上尽量减少凹槽和突出部位。因为在电镀时深凹部位易露塑,而突出部位易镀焦。凹槽深度不宜超过槽宽的1/3,底部应呈圆弧。有格栅时,孔宽应等于梁宽,并小于厚度的1/2。 (5) 镀件上应设计有足够的装挂位置,与挂具的接触面应比金属件大23倍。 (6) 塑件的设计要使制件在沉陷时易于脱模,否则强行脱模时会拉伤或扭伤镀件表面,或造成塑件内应力而影响镀层结合力。 (7) 当需要滚花时,滚花方向应与脱模方向一致且成直线式滚花条纹与条纹的距离应尽量大一些。 (8) 塑件尽量不要用金属镶嵌件,否则在镀前处理时嵌件易被腐蚀。 (9) 塑件表面应保证有一定的表

13、面粗糙度。 3.模具设计与制造为了确保塑料镀件表面无缺陷、无明显的定向组织结构与内应力,在设计与制造模具时应满足下面要求。 (1) 模具材料不要用铍青铜合金,宜用高质量真空铸钢制造,型腔表面应沿出模方向抛光到镜面光亮,不平度小于0.2 m,表面最好镀硬铬。 (2) 塑件表面如实反映模腔表面,因此电镀塑件的模腔应十分光洁,模腔表面粗糙度应比制件表面表面粗糙度高12级。 (3) 分型面、熔接线和型芯镶嵌线不能设计在电镀面上。 (4) 浇口应设计在制件最厚的部位。为防止熔料充填模腔时冷却过快,浇口应尽量大(约比普通注射模大1O%),最好采用圆形截面的浇口和浇道,浇道长度宜短一些。 (5) 应留有排气

14、孔,以免在制件表面产生气丝、气泡等疵病。 (6) 选择顶出机构时应确保制件顺利脱模。 4.注射机选用注射机选用不当,有时会因为压力过高、喷嘴结构不合适或混料使制件产生较大的内应力,从而影响镀层的结合力。 5.塑件成型工艺注塑制件由于成型工艺特点不可避免地存在内应力,但工艺条件控制得当就会使塑件内应力降低到最小程度,能够保证制件的正常使用。相反,如工艺控制不当,就会使制件存在很大的内应力,不仅使制件强度性能下降,而且在储存和使用过程中出现翘曲变形甚至开裂,从而造成镀层的开裂,甚至脱落。所以工艺参数的控制应使制件内应力尽可能小。要控制的工艺条件有原材料干燥、模具温度、加工温度、注射速度、注射时间、注射压力、保压压力、保压时间、冷却时间等。 6.塑件后处理对电镀的影响由于注塑条件、注射机选择、制件造型设计及模具设计的原因,都会使塑件在不同部位不同程度地存在内应力,它会造成局部粗化不足,使活化和金属化困难,最终造成金属化层不耐碰撞和结合力下降。试验表明,热处理和用整面剂处理都可有效地降低和消除塑件内应力,使镀层结合力提高206O%。 此外,成型后的塑件应专门包装、隔离,严禁碰伤、划伤表面,以免影响电镀外观。检验时检验员应戴脱脂手套,防止污染镀件表面,影响镀层结合力。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。