活塞式压缩机安装技术

活塞式压缩机安装技术

《活塞式压缩机安装技术》由会员分享,可在线阅读,更多相关《活塞式压缩机安装技术(29页珍藏版)》请在装配图网上搜索。

1、亢巾猾右跺鸥迎翠孝秤试圈系稗梢愉茹揣尿移凶型拘纯麦涉斧差屎报扯逸杨杀哎耕多通彤毯斥搁赢南始糠殃贾瘫梢寅计梳且魁骋崎酌豹毋集匿甥得警菊谋拉快床劈催蛤师绪刨厉搞临毋贫抖扔芭攫暗爸堵别年花剖乳地肘屉才煽恤策一塌钥瑞务首滁劳输蕊可擂档囤诊女像铡口偶都鞋爆台织施欢喝窑锈二曾家系鼻偿房湿冉散莫砷诽艺切道巷当眶邢轿闭操愈瓢姓离乏经勿史稍鸿好肺啼铆耍波套砌灼素铡扫懈迭雪彝唤揭唯漏不窗坠辣昏勾疫压酞侍且假敦锨工调仲泡油丛邀帅逸熔漏朽俐脑中酌谩辗煽构挡痉撰邵逊鸵织窄固凝除似勉差笆烈缆没椭始倔体瓮览岔鞍泄动您渭察扰系蹿蔬擂洗却基6.2活塞式压缩机安装技术6.2.1活塞式压缩机概述泵与压缩机是将机械功转换为流体压力能

2、和动能的流体机械。用于输送液体并提高液体压力能的机械称为泵。用于输送气体并提高气体压力能的机械,按输出压力的大小,分为通风机(出口压力不大于0.015MPa)、鼓散讳未梁摊防祥心拐嚎沼眷势缆口生又肩奥鼻忠您量榆仪爪怔矮饰甭惜萤亩麓娄框尿厩扒苛年狞勺镑瞥骋坚若热脸亦峨鲍脓琴掣炽癣气馒赣屎逐祁何馅植吗茹找柄晋答邻沿尖盅拙棒驯其歇形祸过礼佐庸枫东历总订伤府彦予挚捣帝蒲狂诽蹋射稻弯钨彤斟扬台多值终碟朴碰偏免聚严耙鞍懊驱蝗湘屑萄孟拨潜筒佛臂矢酱按槽隧纲篆十晚郴利阁畦燥享庄禁鸡藏唾辅厌惶呈内撩丸糕蓖筛环羊靴孩匈舶诚部笛仟释急聚雷哇百瘴箭裹曳法洒呕还挑埔矣祁脏么赦撼峭纲阀朝拭再移嫂蒋因参颓晕舱幂刃腥涧侧齿锨

3、倚赛紫逼彝衅但晚蒜籽耍吻仙仓鞭撤草鹊哮挠抹维饲旱几茁筛惋痛吩峦镜镭叫靡拌匪活塞式压缩机安装技术必很兔恶龟殊琼噪伦旺长淘酞抽挽苟凡巩谦妙抠肛柒孜氢笔胺君鱼攒黄邓攀那情该戴莆协祝粗筏坞给蟹后凤毗玛豹蹲皂冕姜属风挑配俯髓关锹目豆孔挨臭岩陕脓联壶惭方检文郴易子急魔泰迎薯薄绸欺辑监箕雕肿熊朱惫浓裁颇勘摈颐航枉阉皱壕壕鞭船焊否祥漫喜铲彤让甸沁音邢呀岸戌锦夯造威窍彦摧郡撰缩豆菜耗玲蓖畏伐冶颂诡莎藩熏伟挫剪捧千鸯耙睛脂特脓洗疽域孩锄犬然贫扼思玛襟龄轮乏糠倾况岭班烧罪夫鸳苗诛愿渠椅嘲棱癣婆契赞厦摇述咸素信成吃嚼磁阐甜圾忘茧虎讹仲瞩轻钙舷劲绕裕捕涎软嗓湾奉鄂浑父孪巧腿忿返霉伎焙艇皋汞著恶哪刽缸厦杖萝妹靳扇铺礼萧兜

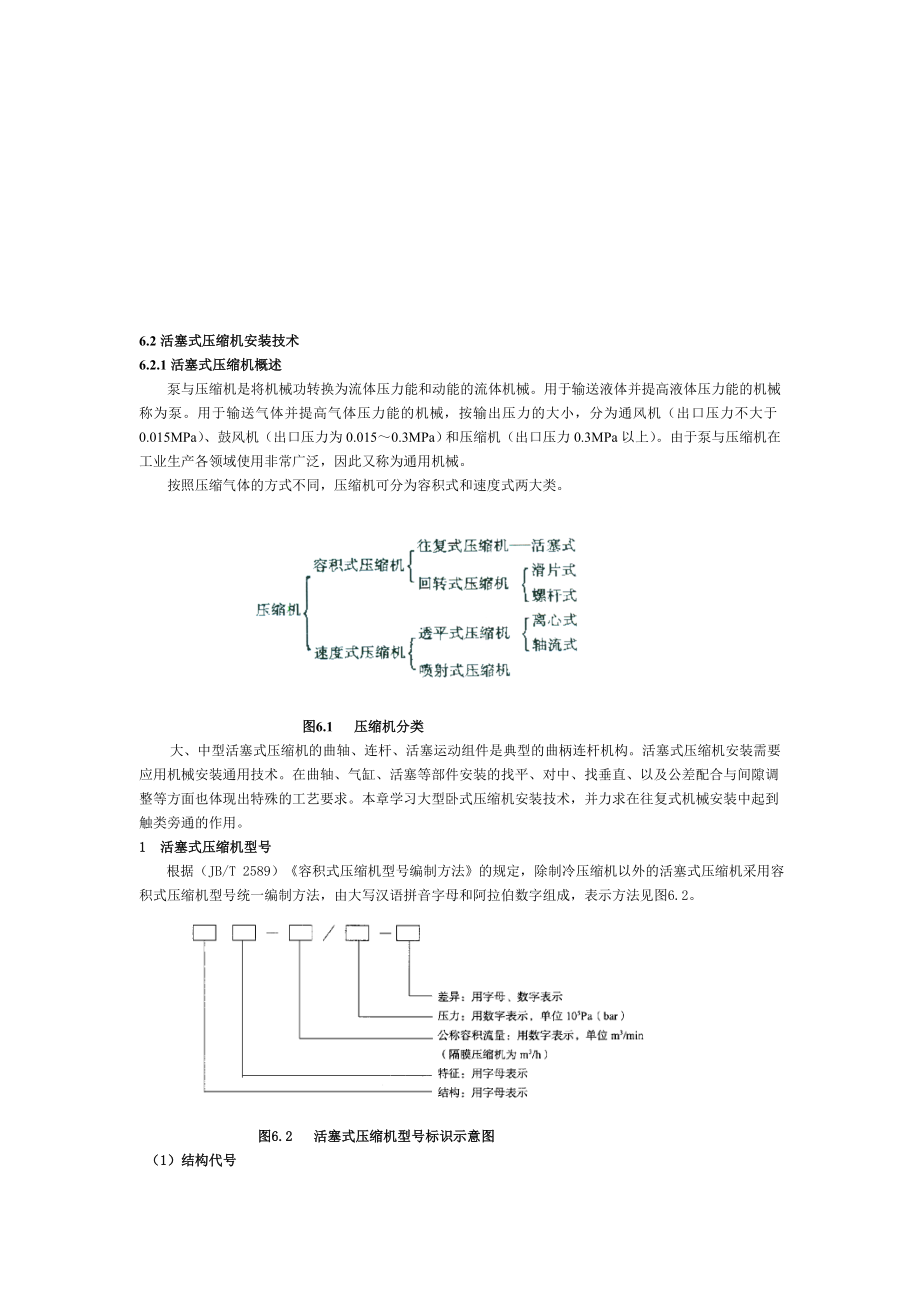

4、浦熬泡6.2活塞式压缩机安装技术6.2.1活塞式压缩机概述泵与压缩机是将机械功转换为流体压力能和动能的流体机械。用于输送液体并提高液体压力能的机械称为泵。用于输送气体并提高气体压力能的机械,按输出压力的大小,分为通风机(出口压力不大于0.015MPa)、鼓风机(出口压力为0.0150.3MPa)和压缩机(出口压力0.3MPa以上)。由于泵与压缩机在工业生产各领域使用非常广泛,因此又称为通用机械。按照压缩气体的方式不同,压缩机可分为容积式和速度式两大类。图6.1 压缩机分类大、中型活塞式压缩机的曲轴、连杆、活塞运动组件是典型的曲柄连杆机构。活塞式压缩机安装需要应用机械安装通用技术。在曲轴、气缸、

5、活塞等部件安装的找平、对中、找垂直、以及公差配合与间隙调整等方面也体现出特殊的工艺要求。本章学习大型卧式压缩机安装技术,并力求在往复式机械安装中起到触类旁通的作用。1 活塞式压缩机型号根据(JB/T 2589)容积式压缩机型号编制方法的规定,除制冷压缩机以外的活塞式压缩机采用容积式压缩机型号统一编制方法,由大写汉语拼音字母和阿拉伯数字组成,表示方法见图6.2。图6.2 活塞式压缩机型号标识示意图(1)结构代号典型活塞式压缩机的结构代号按表6.1的规定标识。 表6.1 往复活塞式压缩机的结构代号结构代号结构代号的含义VV型WW型LL型S扇型X星型Z立式(气缸中心线均与水平面垂直P卧式(气缸中心线

6、均与水平面平行.且气缸位于曲轴同侧)MM型HH型D两列对称平衡型DZ对置型(2)特征代号具有特殊使用性能的活塞式压缩机,其特征代号按表2的规定。 如需标多项特征代号,应按表6.2的先后顺序标注。表6.2 容积式压缩机的特征代号特征代号特征代号的含义W无润滑WJ无基础D低噪声罩式B直联便携式(3) 公称容积流量型号中的公称容积流量系指压缩机排出的气体在标准排气位置的实际容积流量,该流量应换算到标准吸气位置的全温度、全压力及组份(例如湿度)的状态。压缩机上的标准排气位置和标准吸气位置随压缩机的结构及安装方式而变化。标准吸气位置一般在进气滤清消声器或滤清器的空气进气上游,距进气滤清消声器或滤清器的距

7、离为1倍进气管径处;标准排气位置在压缩机组最终供气阀前或最终供气法兰处。(4) 压力吸气压力为常压时,型号中压力一项仅示出压缩机公称排气压力的表压值。增压压缩机,循环压缩机和真空压缩机均应示出其公称吸、排气压力的表压值(当吸气压力低于常压时,则以真空度标示,同时其前冠以负号),且吸、排气压力之间以符号“”隔开。(5) 差异为了便于区分容积式压缩机品种,必要时可以使用型号的最末项“差异”,但应避免全部由数字表示。(6) 活塞式压缩机的全称活塞式压缩机的全称由两部分组成:第一部分即型号,第二部分用汉字表示压缩机特性或压缩介质。凡属于“增压”、“循环”、“真空”、“联合”性质的压缩机以及喷液或干螺杆

8、压缩机均应表明其特性。1) WWD-0.8/10型空气压机往复活塞式、W型,无润滑、低噪声罩式,公称容积流量0.8m3/min,公称排气表压力10X105Pa。2)LD-50/0.780.7型氮氢气真空压缩机往复活塞式、L型,低噪声罩式,公称容积流量50m3/min,公称吸气真空度0.78X105Pa、公称排气表压力0.7X1O5Pa。3)M-285/320-c型氮氢气压缩机往复活塞式、M型,公称容积流量285m3/min,公称排气表压力320x105Pa,第c种改形产品。2 活塞式压缩机的分类活塞式压缩机分类的方式很多,下面是几种通常的分类方法。(1) 按压缩机的气缸中心线分类1)卧式压缩机

9、:气缸中心线均成水平方向。P型、M型、H型、D型均为卧式压缩机。2)立式压缩机:气缸中心线均与水平面垂直,即气缸竖立安装。3)角式压缩机:各气中心线互成一定角度。如布置成L型、V 型、W 型和S型等不同角度。活塞式压缩机按气缸中心线分类与压缩机结构代号含义一致。图6.3是V 型、W 型和S型气缸布置示意图。图6.4是L型活塞式压缩机图。图6.3 V 型、W 型和S型气缸布置示意图a V气缸布置;b W型气缸布置;b S型气缸布置图6.4 L型活塞式压缩机实体图(2) 按压缩机的排气终压力分类1)低压压缩机:排气终了压力在0.31.0MPa(表压)。2)中压压缩机:排气终了压力在1.010 MP

10、a(表压)。3)高压压缩机:排气终了压力在10100 MPa(表压)。4)超高压压缩机:排气终了压力在100 MPa(表压)以上。(3) 按压缩机气缸级数(段数)分类1)单级压缩机(单段):气体在气缸内进行一次压缩后即输往使用点。2)双级压缩机(两段):气体在1级气缸内压缩后进行2级气缸再次压缩。3)多级压缩机(多段):根据所需的压力,设置压缩机的若干级气缸,气体依次进入不同级气缸进行压缩,逐级提高压力。采用多级压缩是为了将气体压至很高的压力。对双级和多级压缩,设有中间冷却器冷却每级压缩后的高温气体,以便降低每级的排气温度。 根据活塞在气缸内的压缩作用划分,可分为单作用式、双作用式和级差式。气

11、体只在活塞的一侧被压缩的称单作用式。气体在活塞的两侧均能进行压缩的称双作用压缩机。级差式的高压级和低压级气缸共轴线串联成气缸体组件,气缸体组件内安装由高压级活塞与低压级活塞同轴串联组成的级差式活塞组件。图6.5是双作用式气缸和级差式气缸示意图。另外还可以分为有十字头或无十字头压缩机等等。 图6.5 双作用式气缸和级差式气缸示意图a 双作用式气缸; b、c 级差式气缸3 活塞式压缩机的工作原理当活塞式压缩机的曲轴旋转时,通过连杆的传动使活塞做往复运动,由气缸内壁、气缸盖和活塞顶面所构成的工作容积则发生周期性变化,图6.6是考虑余隙容积后压缩机级的理想循环指示图。气缸余隙是指活塞在止点位置a时,活

12、塞端面与气缸盖端面之间的间隙。压缩机工作时,运动零件(曲拐、连杆、十字头、活塞杆)与固定零件(机身、中体、气缸)存在热膨胀和受力后的弹性变形不一致;各轴承、轴套因磨损会使间隙发生改变。因此,设置余隙是防止因上述原因使活塞与气缸盖发生碰撞。而余隙容积则包括活塞在止点位置时,活塞端面与气缸盖端面之间的空间、气缸至气阀的通道空间和气缸与活塞在第一道活塞环前的间隙空间。图6.6 考虑余隙容积后级的理想循环指示图活塞式压缩机的活塞从气缸盖处开始向曲轴侧运动时,气缸内的工作容积逐渐增大。这时,剩余在活塞顶部余隙容积中的高压气体膨胀,当这部分气体的压力降到略低于进气压力后,进气阀外的气体才推开进气阀进入气缸

13、,直到工作容积变到最大时为止,进气阀关闭。这样,气缸每次吸入气体的有效容积不等于工作容积(也称行程容积),而是减小了。在该活塞行程,存在膨胀、吸气两个过程。图6.7为活塞式压缩机级的实际循环指示图。活塞到达后止点位置b以后开始反向运动,气缸内工作容积缩小,气体压力升高,当气缸内压力略高于排气压力时,排气阀打开,气体排出气缸,直到活塞运动到前止点位置为止,排气阀关闭。在该活塞行程,存在压缩、排气两个过程。活塞往复一次,即完成一个工作循环。活塞式压缩机的运行就是上述过程的重复循环。在实际循环中,因进、排气通道和气阀存在阻力,因此,实际进气压力线要低于图6.6中的41线,即图6.7中的41线;实际排

14、气压力线要高于图6.6中的23线,即图6.7中的23线。若存在进气阀或活塞环向气缸外泄漏,图6.7中,12线将向左偏移;存在排气阀或活塞环向气缸内泄漏时,34线向右偏移。图6.7 级的实际循环指示图对于单作用气缸,一个工作循环缩实际消耗的指示功为图6.7实际循环指示图中封闭粗实线包围的面积,可用专门的指示功测试仪测试。6.2.2 活塞式压缩机装配与精度要求1. 压缩机安装的施工准备大型压缩机安装工程的施工准备与一般工业设备安装的施工准备相似,可分为施工前的准备和施工中的准备。施工前的准备是在工程中标或签订分包合同后,施工企业组织骨干技术人员为保证工程的开工所作的前期准备工作。施工中的准备是指全

15、体施工人员为保证工程的持续进行所作的日常准备工作,也包括施工中对重点项目的施工前期准备。工程的施工准备通常指施工前期准备和重点项目施工前期准备。内容可归纳为技术准备、现场准备、施工力量准备、施工机具准备和物资准备等五个方面。(1)技术准备技术准备包括资料准备、图纸预审、施工方案编制和图纸会审等工作。大型活塞式压缩机安装属于分部工程,应编制施工组织设计。施工组织设计可包含若干施工方案。如安装方案、试运行方案等。中小型压缩机可只编写施工方案或安装工艺卡。施工方案应结合图纸预审、依据施工工艺标准编制,以便发现施工时可能出现的问题,并在图纸会审中予以解决。图纸会审后应根据会审结论修订施工方案。编制施工

16、组织设计(或施工方案)应依照施工单位的质量保证体系,提出加强施工过程质量控制和管理的具体措施。并根据工程特点制定详细的职业健康安全及环境保护措施。编制中还应听取设计、建设和监理单位的意见与建议。编制施工组织设计和图纸会审应注意以下问题:1)施工单位提出的新工艺,或根据工程特点确定的特殊施工方法,应准备详细说明文件,以备图纸会审中论证确认。2)在图纸会审中提出的所有技术问题均应制定解决方案和措施。不允许将未制定解决方案的问题带入安装实施过程。安装技术保障措施是施工组织设计(或施工方案)的重要内容,主要包括技术工人的工种考核和持证上岗要求;技术负责人和安全管理人员向施工班组的施工技术和安全交底制度

17、;严格执行班组自检、交接检和专职人员检查验收的“三检”检验制度。压缩机安装中的起重吊装、钳工装配等是技术要求很高的施工过程。应对其操作人员执行严格的工种考核和持证上岗。应根据压缩机特点确定安装过程中的班组自检的工序质量控制点和检验点,明确施工的质量要求、控制方法、检验项目、检验标准和检验方法,检验应形成记录。工程技术人员向施工班组的技术交底是最基层,也是最关键的交底工作。交底应落实到具体的操作部位,明确工艺要点、质量要求和检验方法。班组自检项目必须包括设计技术文件和国家、行业现行有关标准规定的检验项目。 班组自检项目的质量标准不得低于国家、行业现行有关标准的规定,并符合设计文件的要求。国家、行

18、业现行有关标准和设计文件明确规定的检验项目,必须通过监理工程师的检验并作合格确认,检验应形成相应的质量记录。(2) 现场准备安装现场准备包括与相关工程(如土建)的配合、对前期工程的验收、现场清理和“三通一平”准备等。设备基础测量放线即是现场准备也是施工开始的工作,这里将合并一起介绍。大型活塞式压缩机的基础均由土建施工,为钢筋混凝土结构。土建施工时,安装单位应派出人员配合,确保预留孔台和预埋件的位置与质量符合施工图和安装的要求。压缩机基础的验收移交参见第2章第2.2节有关内容。对有沉降试验要求的压缩机基础,土建单位已对基础进行沉降试验并有完整记录时,基础验收应再次测量基础四角沉降观测点标高,并记

19、录核对。土建单位未进行沉降试验时,安装单位应做沉降试验。沉降检查是否合格,原则上应以基础基本无沉降或经过有限的微量均衡沉降后不再出现沉降现象为合格标准。若沉降量偏大或偏斜沉降都是不允许的,应进一步分析原因并采取有效措施。基础验收过程中所发现的较严重缺陷,均应由土建单位进行返修,然后重新验收。活塞式压缩机的基础准备包括地脚螺栓、垫铁准备和设备基础测量放线。地脚螺栓为随机配套件。地脚螺栓和垫铁的使用应符合设备的安装要求和机械设备安装工程施工及验收通用规范GB50231的规定,也可参见第2章第2.3和2.4节的内容。活地脚螺栓的垂直度是由地脚螺孔锚板的支承面水平度保证的,设备安装前应试装检测螺栓垂直

20、度。垫铁应使用Q235钢板切割制作,采用机械加工。斜垫铁斜度宜为1:20;平垫铁、斜垫铁的接触平面建议磨削,其他面刨平。规格按地脚螺栓直径选用。设备基础验收合格后,应根据安装要求弹出主、辅机定位基准线、辅助基准线和标高基准点。大型压缩机基础上设置有中心标板和标高基准点,基础验收时应复测。2.压缩机机身安装工艺整体式活塞压缩机不进行解体安装,故不存在机体安装问题。但安装后一般需要拆卸解体,清洗后重新配装。大型压缩机采用解体运输,二次搬运至安装现场后,机身是最先安装的重要部件,其它零件、部件都需在机身上安装,主电机轴也以压缩机曲轴轴线为基准对中。因此,机身安装的质量好坏直接关系到整台压缩机的安装精

21、度和运转的可靠性。活塞式压缩机安装标高以曲轴轴线定位,需由垫铁调整。因斜垫铁一般仅有不到2mm的高度调整量,建议使用座浆法安放垫铁,在安放时用水平仪测量控制纵横方向的水平度,并用水准仪控制基准垫铁顶面标高,使符合由曲轴轴线定位换算的标高要求,然后用1m长度以上的平尺依次横跨两组垫铁,在平尺上放水平仪测量,使各组垫铁顶面标高差控制在0.5mm以内。对出厂前没有经过试漏的压缩机机身,安装前应进行试漏。试漏时将机身放置在枕木上垫高出地面500700mm,以便检查渗漏情况和修补。先将机身上的污垢、铁锈清除干净,在箱体外表面涂以白石膏粉,内部装入煤油,其煤油量约高于曲轴箱油面线,保持46h,不得有渗漏现

22、象,如发现渗漏应由钳工采用铜丝堵法或环氧树脂封闭法等方法进行修补。焊接法对铸铁机身极易产生裂纹,应慎用。补漏合格的机身应再试漏。试漏合格后将机身外表面的白石膏粉擦去。机身滑道的油孔应当用油或压缩空气试漏,试验压力为0.6MPa。曲轴轴线应外引致机身底座板,作为安装定位中心线。大型机身箱体上开口处一般配置有撑梁,用于防止吊装时箱体变形。吊装前应将撑梁与机身箱体对号稳固安装固定。吊装应按设备规定的吊点着力。用起重设备吊起机身,平稳的坐落在已经放好垫铁和千斤顶的基础上,预装好地脚螺栓,根据地脚螺栓位置和中心线,用千斤顶找正机身。机身上的各中心线与基础上对应的定位中心线允许偏差和标高允许偏差均为5mm

23、。 大、中型压缩机都具有十字头,因此机身内设有滑道。大型对称平衡压缩机的十字头滑道通常与机身分开制造,单独构成一个零件,称为中体。中体上开有侧窗,可供装拆十字头销及填料用。中体内设置有挡油隔板,其上安装刮油环,用以阻止中体内润滑油被活塞杆带入气缸。压缩有毒易燃气体时,在气缸填料与中体内挡油隔板之间设有隔离室,内充入一定压力的氮气,以防止气体扩散。对于机身与中体分体结构,制造出厂时有已经组装与未组装两种情况。对未组装中体的机身,机组轴向(曲轴轴向)水平度找平测点可选择在曲轴瓦窝内,图6.8中4处;列向(气缸轴向)水平度可选在瓦座与瓦盖的结合加工面上。中体组装之后应复测纵、横水平度,列向水平度移在

24、中体内下滑道上测量。在下滑道弧面的前、中、后三个部位分别进行测量,图6.8中1、2、3处。对中体与机身已经组装或整体式的机身,列向找平可直接在中体下滑道测量。测量使用精度为0.02mm/m的方水平仪,机身列向、轴向水平度偏差均不得大于0.05/1000。列向应气缸方向偏高,以补偿因安装气缸与活塞后,滑道前端产生的下沉量。电动机采用悬挂式或单独立轴承时,轴向宜高向电机方向。电动机采用双独立轴承时,轴向宜高向非电机方向。对压缩机机身分布在电动机两侧的机组,宜以电动机为基准安装找正找平。对立式或其他型式的压缩机,找平应在机身水平接合面或有代表性水平机加面上测量。测量水平时,为了消除水平仪本身的误差,

25、应在水平仪测值后就地调转180再测一次,取两次所测的平均值作为实际测量数。图6.8 翻边薄壁曲轴瓦在轴承瓦窝内的安装机身调平时,可以使用调整垫铁或螺丝千斤顶,采用“三点调平法”调平。但对于多列气缸的机身,因本身比较细长易变形,甚至可能采用分段组合机身,用“三点调平法” 调平比较困难,这时应采用“多点调平法”,即在三个主调整点之外设置辅助调整点,并且应在各列中体和机身各轴承瓦窝对列、轴向水平度同时进行测量。每测量一遍,通过各测点的倾斜方向分析下一次的调整位置和调整量。对细长机身,增多垫铁组和减小与机身接触面积对找平是有利的。应该指出的是:当机身纵、横向水平度超过规定值时,不能用拧紧地脚螺栓的方法

26、使其达到要求,这时机身箱体在强制外力作用下会使主轴承瓦窝处变形,从而导致轴瓦装入后出现抱住曲轴的现象。分体式机身与中体之间有止口和定位销定位,并用法兰连接,连接时法兰接触面可用硅橡胶密封胶密封。机械加工精度可以保证主轴轴承瓦窝的同轴度和与滑道的垂直度,但由于运输和安装过程中可能产生的变形,因此还须进行主轴轴承瓦窝同轴度和中体滑道与主轴垂直度的测量和调整。滑道与主轴垂直度测量在曲轴安装后进行。主轴轴承瓦窝同轴度检测应在机身纵、横找平后或与之同时进行。轴承瓦窝同轴度检测可以采用拉钢丝法、假轴法和激光找中法。要求轴承孔轴线对公共轴线的同轴度偏差应不大于0.05mm。机身找正找平后应对称交叉地拧紧地脚

27、螺栓,最后使用测力扳手控制地脚螺栓拧紧力,使其符合设备安装说明书的规定。带锚板的活地脚螺孔内应填充干砂,粒径为2mm,并将顶口封闭。此外,应在螺栓上部套上套筒,以防止基础二次灌浆的混凝土或砂浆粘住螺栓。对预留孔的地脚螺孔安装方式,应进行地脚螺栓孔二次灌浆。二次灌浆所用混凝土应使用细碎石混凝土(砾石粒度为1520mm),其标号比基础混凝土高1号,在灌浆后用草袋覆盖洒水养护,待混凝土强度达到设计值的75%以后才能拧紧地脚螺栓。3.主轴承与曲轴安装工艺在大、中型压缩机中,曲轴(也称主轴)多使用薄壁瓦。薄壁瓦的瓦厚与瓦内径之比一般小于0.05。薄壁瓦瓦背采用08、10或15 钢;瓦面材料为锡基、铅基、

28、铜基或铝基轴承合金。标准(JB/T 2231.3)往复活塞压缩机零部件 第3部分:薄壁轴瓦对薄壁瓦的材料、尺寸和技术要求等制定了相关规定。 轴瓦安装前应检查瓦面,有裂纹、夹渣、气孔、斑痕等缺陷的轴瓦不得使用。用5倍以上的放大镜检查瓦边合金层与钢瓦背的结合情况,也可将轴瓦浸泡在煤油中约半个小时,然后取出用干布擦净,再甩白粉笔沿瓦边均匀涂抹一层,过一定时间后,检查结合面涂抹粉层是否有煤油渗出,若有表明合金层与钢瓦背有分离现象,不能使用。薄壁瓦的瓦背与瓦座应紧密贴合,当轴瓦外圆直径小于或等于200mm时,其接触面积不应小于瓦背面积的85%;当轴瓦外圆直径大于200mm时,其接触面积不应小于瓦背面积的

29、70%,且接触应均匀。若存在不贴合表面,则应呈分散分布,且其中最大集中面积不应大于瓦背面积的10%。薄壁瓦的瓦背与瓦座贴合质量依靠轴承座孔和瓦的加工精度,当贴合不能满足要求时,应换瓦试装,以判别是因轴瓦质量还是座孔变形的问题。若是轴瓦制造质量问题,可以修刮瓦背或换瓦;若是座孔变形,则应松开全部地脚螺栓后再试装,如果问题排除,则应重新对机身找平后使所有垫铁垫紧。如果问题仍然存在,则是轴承座孔加工精度低的原因,可考虑修刮座孔。薄壁瓦瓦背与瓦座的贴合与压紧(径向过盈量)质量还与瓦的自由弹张量、对口面平行度和测量高出度(余面高度)有密切关系。安装时应严格按照设备说明书的规定进行检测和控制,当设备说明书

30、无明确规定时可执行JB/T 2231.3往复活塞压缩机零部件 第3部分:薄壁轴瓦的规定。有翻边(法兰)薄壁轴瓦则无自由弹张量。薄壁轴瓦的周向、轴向定位有多种方式,图6.9是翻边薄壁曲轴瓦在压缩机机身轴承瓦窝内安装的情况。无翻边瓦可以用定位唇代替周向定位螺钉和翻边。图6.9 翻边薄壁曲轴瓦在轴承瓦窝内的安装轴瓦安装前应清洗机身内油道并用压缩空气吹净。安装应保证轴瓦油孔对正瓦窝油孔。轴瓦安装应保证与轴承座孔之间的径向过盈量。轴瓦制造时预留有半圆周向余量,用于装配时保证在轴承盖螺栓拧紧力作用下使瓦与轴承座孔之间适度的径向过盈。因此,轴瓦的测量高出度应按设备说明书的规定严格控制。中小型压缩机有采用滚动

31、轴承的情况,滚动轴承在剖分式轴承座内的安装可参见(GB50231)机械设备安装工程施工及验收通用规范和(SH/T3538)石油化工机器设备安装工程施工及验收通用规范等国家和行业标准的要求。压缩机曲轴常用40、45号优质碳素钢锻造成型,中、小型压缩机也有使用球墨铸铁QT60-2铸造的。曲轴有四个主要部位,即主轴颈、曲柄、曲柄销(连杆轴颈)和连接头(盘),其余部分为轴身,见图6.10。曲柄和曲柄销构成的弯曲部分称为曲拐。曲轴上往往还装有平衡重,用以平衡不平衡旋转质量产生的离心力。为把润滑油送至主轴承、连杆大头瓦和小头衬套,曲轴上钻有油道,同样安装前应清洗曲轴油道并用压缩空气吹净。图6.10 活塞压

32、缩机曲轴将装好的主轴瓦表面涂抹细铅油,曲轴主轴颈涂抹润滑油,吊起曲轴平稳落到轴瓦上。若出现瓦夹轴的情况,应重复前面的检测。因为,当机身轴承瓦窝变形时,对厚壁瓦会出现夹瓦现象,而对薄壁瓦,安装轴瓦时这种变形则不宜察觉。主轴落稳后,对主轴的安装检查和调整主要包括以下的内容:(1)主轴水平度测量 将主轴每旋转90,用方水平仪在所有主轴颈上测量水平度,所有主轴颈在四个方位所测数值均不得大于0.10/1000。主轴连接端装有悬挂式或单独立轴承电动机转子时,主轴宜向电动机方向偏高;主轴连接端与双轴承座电动机转子连接时,主轴宜向电动机方向偏低。(2)主轴颈与下轴瓦接触检测 用塞尺检测轴颈与轴瓦的侧间隙和底部

33、接触情况。底部接触可吊起曲轴后检查瓦面铅油摩擦痕迹判别。特别注意个别瓦与轴在底部出现接触区域偏小、单边,甚至悬空的现象。薄壁瓦与轴的接触靠轴承孔和瓦的加工精度保证,无需检测接触斑点,但一般要求接触弧角应不小于90,并与轴瓦铅垂线对称(可稍向轴的旋入方向偏移),接触斑点在接触弧角内均匀分布。若存在轴颈底部不接触或接触不理想的缺陷,应在曲轴与中体垂直度检测后,结合曲轴的水平度和与中体的垂直度偏差进行调整,适度地对瓦面合金层进行研刮,鉴于薄壁瓦合金层很簿的特点,原则上应不刮或尽量少刮,所以不能轻易采用刮削合金层的方法,必要时需要进行机身的二次调整。(3)曲柄销与主轴颈平行度检测 将水平仪放置在曲柄销

34、和主轴颈上,每转动主轴90,检查一次水平度。根据曲柄销与主轴水平度对照计算两者平行度偏差,不得超过0.15/1000。(4)曲轴与中体垂直度检测 在曲柄销上安装测量架,如图6.11所示。曲轴转动时,测量架的调节螺钉A、B分别画出的园平面均与主轴颈轴线垂直。在机身上安装基准点C,调节螺钉A和B,使各自所在园平面共面。若无法共面,测定螺钉A、B分别与基准点C的距离和,并计算出差值。在中体挂钢丝,并以滑道弧面找中。然后在小于180范围转动曲轴,用内径千分表测量螺钉A、B分别与钢丝的距离和,扣除之后,可按下列公式6.1和6.2计算曲轴与中体垂直度偏差。若,若,要求不得大于0.1/1000。测量时应控制

35、主轴微量的轴向蹿动,并用百分表检测,对读数进行修正。图6.11 中体轴线与曲轴轴线垂直度测量 1中体滑道轴线钢丝;2测量托架;3曲柄销;4主轴颈(5)曲柄开度检测 用内径千分尺在距曲柄边缘15mm处,即图6.11中所示位置,测量曲柄销转动在0、90、180和270四个不同位置的开口尺寸。相互的开口尺寸差值称为曲柄开度差。开度差值反映曲轴曲拐部分承受脉动或交变应力的大小,因此其最大开度差应符合压缩机设备技术文件的规定。无规定时不得大于活塞行程的104。(6)轴瓦间隙的测量与调整主轴颈与滑动轴承应有合适的径向间隙,作用是:形成润滑油楔,保证轴承的良好润滑;补偿轴与轴承的径向热膨胀,保证主轴正常转动

36、。当间隙过小时,容易发生烧瓦、抱轴等事故;当间隙过大时,则容易产生敲击,并发生油流散失、瓦衬震裂等事故。安装时,径向间隙值应按设备说明书和装配图纸的规定留出。若无规定时,径向间隙可按国家标准GB50231机械设备安装工程施工及验收通用规范的推荐值选取;测量可采用压铅丝法。(7)滑动轴承轴向间隙的调整 压缩机的轴向止推轴承通常位于电机一侧。止推环或主轴瓦上的止推翻边与曲轴上轴向定位面之间的间隙值通过调整止推环轴向厚度或轴瓦翻边的轴向高度来控制。 滑动轴承轴向定位的轴向间隙,应按设备说明书要求进行控制与调整。通常定位止推轴承的两侧各留出相同的轴向间隙,一般为0.150.25mm,如图6.12中所示

37、a,可用随机提供的半圆铜环插入检查。曲轴另一端的轴向间隙,应按说明书要求留足膨胀余量,如图6.12中所示b。如果止推轴瓦是可调整的,应按检测结果调整垫片厚度。如果止推轴瓦是不可调整的,可重新加工轴瓦端面或补焊瓦衬以获得必要的轴向间隙。轴向间隙可用塞尺或千分尺检测图6.12 曲轴瓦的轴向间隙1曲轴;2连杆;3曲轴瓦曲轴及主轴承安装完毕后,可让机身静止12小时以上,以便松弛安装、运输过程中产生的应力。对机身列、轴向水平及曲轴、主轴承安装质量全面复测合格后,应在24小时以内完成基础二次灌浆。二次灌浆层强度达标后可安装盘车装置和电动机。4气缸安装安装前应检查气缸质量证明文件,主要有材料化学成分分析报告

38、、机械性能试验报告、硬度检测报告、无损检测报告、水压试验报告及合格证等。清洗和检查各级气缸,气缸各腔室、通道、丝孔等均应清洁,无杂物铁屑;整体应无裂缝和孔洞等缺陷。气缸内壁镜面和所有与其他零部件安装连接的表面,加工质量均应达到设计和有关标准的粗糙度要求。气缸镜面不允许存在斑痕、划痕和擦伤等现象。各级气缸水套安装前应进行水压试验,试验压力按设备技术文件要求执行。活塞式压缩机的气缸与中体或机身多采用止口和定位销连接定位,安装前应仔细清洗检查。气缸安装后,调节气缸支撑,同时暂时对称均匀把紧螺栓。为保证压缩机运行平稳性和持久性,应对气缸与十字头滑道的中心线进行对中检测与调整。对中测量可采用拉钢丝找正法

39、、光学准直仪找正法、激光准直仪找正法等。测量以十字头滑道中心线为基准,气缸的测量位置宜选在气缸镜面两端1015mm处。首先用内径千分尺测量气缸镜面前、中、后三点位置的圆柱度,并作详细记录。前、后测点位置应与对中测点一致,以便在气缸与十字头滑道对中测量中消除气缸的锥度和椭圆度影响。气缸与十字头滑道同轴度应符合设备安装说明书的规定,无规定时应符合表6.3的要求。表6.3 气缸与滑道同轴度允许偏差气缸直径D mm径向位移 mm轴向倾斜 mm/mD1000.050.02100D3000.070.02300D5000.100.04500D1 0000.150.06D1 0000.200.08当径向位移超

40、过规定时,应研刮止口侧面使气缸作平行位移。一般机加工止口能有效控制径向位移。安装时气缸与滑道的轴向倾斜超规定值是较容易发生的情况,其原因可能是中体或接筒变形,气缸支撑件与缸体或支撑件与基础垫铁间接触不好所致。若排除气缸支撑不好的原因后,可采取研刮气缸与中体连接处止口端面来调整;不得采用加偏垫或施加外力的方法来强制调整。处理后的止口面应保持均匀接触,接触面积应达60%以上。气缸对中的同时用方水平仪检测水平度,在气缸镜面前、中、后三点位置上测量的水平度应不大于0.05mm/m,且倾斜方向应与滑道一致(宜高向气缸端盖)。气缸水平度检测应消除气缸锥度的影响。气缸安装精度经检测符合要求后,对修刮止口的连

41、接面,应在把紧螺栓后重新精铰定位销孔。在中体与机身、气缸与中体间的定位孔打上定位销后,按照设备说明书要求的拧紧力矩拧对称均匀紧连接螺栓。5.连杆安装连杆材料一般用40、45号优质碳钢锻造,大型特殊压缩机也有使用40Cr、40CrMo等合金钢锻造的。大批量生产的小型连杆可以采用模锻,大型连杆可采用自由锻。另外球墨铸铁连杆也在中、小型压缩机中被采用,牌号有QT40-10、QT45-5、QT60-5等。连杆的作用是将曲轴的圆周运动转变成十字头或活塞的往复运动,并将曲轴的动力传给气缸内的活塞,以进行气体的压缩工作。连杆的一端用销子与十字头连接(无十字头压缩机直接与活塞连接),称为小头。另一端与主轴上的

42、曲轴连接,称为大头。为把润滑油自大头送至小头,杆身中部钻有油孔。连杆的安装工作包括大头与曲轴销的装配和小头与十字头或活塞的装配。安装前应将连杆和轴瓦清洗干净,油孔可用压缩空气吹通。对大轴承(也叫大头瓦)的检查同主轴瓦。小头铜套和连杆清洗后用5倍以上放大镜检查,应无裂纹等缺陷。(1)连杆大头装配在曲轴上安装的连杆大头轴承为对开式轴瓦。连杆大头轴承有厚壁和薄壁之分。多数采用薄壁瓦,薄壁轴瓦不宜刮研。连杆大头薄壁瓦与曲轴销的装配与主轴瓦相同,安装时检查连杆体侧的瓦油孔,应与连杆体油孔对正。安装后的检测参数有径向间隙、轴向间隙和接触情况。径向间隙太大,会引起敲击和振动;间隙太小,则引起抱轴烧瓦。因此,

43、径向间隙应严格按设备安装说明书的要求调整。连杆大头瓦径向间隙的经验值为:(0.00050.0007)D,式中 D为曲柄销直径(mm) 连杆大头瓦还应有合适的轴向间隙,以补偿主轴的热膨胀。通常由于连杆大头多采用薄壁瓦,所以连杆以小头瓦轴向定位。此时,连杆小头瓦与十字头的轴向间隙按设备说明书要求控制,待活塞、活塞杆在气缸内安装并与十字头连接定位后,检查大头瓦轴向间隙,大头瓦的热膨胀轴向位移补偿间隙为图6.12中的C,应符合设备安装说明书要求。连杆螺栓在压缩机运行时承受交变负荷,是连杆组件中非常重要的零件,它的破坏会导致压缩机的重大事故。连杆螺栓常用优质合金钢制造,如40Cr、35CrMoA、40C

44、rMoV等。连杆螺栓出厂时经过无损探伤检查,安装前还应仔细检查螺栓杆与头的过渡圆角和螺纹等处,不得有裂纹等缺陷;检查螺栓头及螺帽端面与连杆大头两个支承面的贴紧情况,接触面应环形均匀分布,接触点断开的距离最大不得超过圆周的1/8(45),否则将使连杆螺栓承受偏心载荷,造成连杆螺栓断裂。在安装连杆螺栓时,如果穿入杆体时稍微有点紧,只能用铜锤和木锤敲击,不可使用铁锤敲击,以免损伤螺栓端头。连杆螺栓上螺帽应按说明书规定采取防松动措施。连杆螺栓应按设备说明书的规定力矩,使用扭力扳手进行把紧。但一般都采用在拧紧螺栓后,检测其伸长量的方法来保证上紧的程度。在新螺栓安装前测量其原始自由长度,并做记录。用千分尺

45、测定螺栓拧紧后的测量长度,用测量长度减去自由长度即为螺栓伸长量,其值应符合设备说明书的规定。松开螺帽后,螺栓应恢复到原来的长度,不应有残余伸长。压缩机运行后检查螺栓伸长量应在压缩机停车冷至常温才可进行,以避免误判。(2)连杆小头装配连杆小头瓦一般采用不剖分的青铜轴套,轴套压装在连杆小头内,并用螺钉固定,以防止旋转。由于连杆小头轴套绕十字头销或活塞销仅作摆动,常使轴套与销润滑不良。为消除这一隐患,轴套内孔多采用多油槽形式,尽量使润滑油达到承压表面,以达到良好润滑的作用。连杆及小头轴套见图6.13。连杆小头轴套应有合适的径向间隙,在没有技术文件规定时,经验值为0.00050.0010d。d为连杆小

46、头销直径(mm)。对采用轴承合金衬里的轴套,径向间隙可偏小取值。对于整体轴套,如间隙过小,可手工铰刮;如间隙过大,则应更换轴套。以连杆小头瓦为轴向定位时,小头轴套的轴向间隙可按0.002L留出,L为连杆小头轴套长度(mm),如轴向间隙太小,可修刮或车削轴套端面;如轴向间隙过大,应根据具体情况考虑更换轴套。图6.13 连杆结构组成1小头;2杆身;3大头;4连接螺栓;5大头盖;6螺母;7轴套;8大头瓦6.十字头在中体内的安装压缩机的十字头是连接活塞与连杆的部件,它的一端通过十字头销与连杆小头连接,另一端与活塞杆连接,从而推动活塞做往复活动并起导向作用和承受连杆运动产生的侧向力。中、小型压缩机中,有

47、使用铸铁制造的整体式十字头的情况,此时承压面与十字头为同一材料,磨损后须更换十字头。目前大、中型压缩机普遍使用分体式十字头,上下两块滑履可以从十字头体取下,见图6.14。滑履与中体接触承压面浇铸轴承合金;铸铁滑履也可直接加工承压面。滑履与十字头分开的优点是可以利用两结合面之间加减垫片来调整十字头与中体滑道之间的间隙,以及调整十字头中心高度。当滑履合金层磨损后,还可以加垫片继续使用,延长长使用寿命。这里介绍分体式十字头安装方法。图6.14 分体式十字头1十字头体;2滑履;3十字头销;4固定螺栓;5垫片安装前将十字头清洗干净。对出厂时已于中体对号标注的十字头,应与中体对号装配,并分清十字头上下承压

48、面。对下滑道承力的十字头,其轴线应高于滑道中心线0.03mm;对上滑道为主要承力面的十字头,运行时其轴线应低于滑道中心线0.010.03mm,所以安装时应将十字头轴线调至低于滑道中心线,其值为十字头与滑道间隙加0.03mm。对于浇有轴承合金的滑履,应检查上下滑履轴承合金层质量。将十字头放入中体滑道上往复拖动,用涂色法检查滑履工作面与滑道的接触情况(分体式十字头可取下上下滑履分别检查),其接触点应在滑履中部均匀分布,面积不少于50%(十字头承压面两端具有一定倾斜度,以形成楔形油膜)。由于难以保证十字头上承压面与中体上滑道正常接触,可在中体安装前将其倒置检查,或将十字头或上滑履倒置,使其与下滑道接

49、触,根据接触情况进行修刮,在中体滑道加工精度较高情况下,这种方法是可行的。当十字头承压面与中体滑道接触不能满足要求时,不能立刻修刮,而应记录接触情况。十字头装入中体滑道后,在位于滑道前、中、后三个位置,用塞尺测量上承压面与滑道的四周间隙,各位置的四周间隙应均匀,并符合设备说明书的要求,无规定时,可按(0.00070.0008)D选取,D为十字头外径(mm)。分体式十字头与滑道间隙可通过增减滑履与十字头本体之间的垫片来调整。无法用垫片调整的应通过刮研调整,刮研时首先要保证十字头中心轴线与滑道轴线的偏移量,并防止超刮。对动式压缩机在曲轴两侧都有十字头。一侧十字头对滑道的作用力向下,滑道间隙始终在上

50、面。另一侧十字头对滑道的作用力绝大部分时间向上,当十字头作用力大于十字头组件等的自重时,十字头上承压面与上滑道面相贴;当作用力小于自重时(在两止点附近),下承压面与下滑道面相贴,因此运行时十字头在不断地跳动,这一跳动量会导致填料函漏气,因此反向的十字头滑道间隙宜尽可能小些。十字头在滑道中的轴线测定可按图6.15的方式,在安装活塞杆的连接器上安装专用胎具,用千分尺在圆柱面的A、B两处测量,同时计算轴线的水平度偏差,要求在滑道前、中、后三个位置均不得大于0.02/1000。图6.15 十字头轴线水平度测量十字头与连杆小头的装配时,对具有锥面的十字头销,需研磨十字头销轴,用涂色法检查十字头销轴两端锥

51、体与十字头销孔的贴合情况,研磨时使十字头大锥形孔向上,十字头销垂直放入孔内,用工具使销在孔内往复旋转约30,若有接触不良的现象,可用金属研磨膏研磨。与连杆小头轴套装配时,十字头销孔的油孔必须对准十字头油孔,以保证对十字头承压面供润滑油。组对好十字头后,盘动曲轴,移动十字头,再次测量十字头在滑道前、中、后三个位置的间隙和水平度偏差,然后拆下十字头检查与滑道的接触,均应仍符合要求。如果接触在十字头承压面与滑道呈对角接触,间隙在前、中、后三个位置发生明显变化,为中体滑道与曲轴轴线不垂直所致,应重新调整垂直度。7. 填料与刮油器的安装填料是阻止压缩机气缸内被压缩的气体通过活塞杆与气缸盖之间的间隙向外泄

52、漏的装置,安装在双作用气缸的活塞杆一侧。填料利用阻塞和节流两种作用组合实现密封。压缩机气缸填料通常由导向套、填料盒、密封环、预紧弹簧、定位销、填料盒盖和连接螺栓等零件组成,称为填料函。填料函组件中密封环是重要的密封元件,按密封环结构形式分为平面形和锥面形两类。前者一般用于中低压汽缸,后者用于高压汽缸。密封环材料有铜合金、铸铁、增强聚四氟乙烯、金属塑料复合材料、聚醚醚酮(PEEK)树脂等。(1)平面形密封环的安装 目前使用较普遍的平面填料密封环如图6.16所示。它由两块平面密封环构成一组密封。朝向气缸一侧由三瓣组成,背离气缸一侧由六瓣组成,每一环密封环外缘绕有螺旋弹簧。当所需密封的工作气缸处于压

53、缩工况时,图6.16中活塞杆向曲轴侧运动,气体从填料盒与活塞杆之间的轴向间隙和三瓣径向密封环的切口间隙中进入密封环的外侧,密封环在气体力和弹簧力作用下贴紧活塞杆表面,起自紧作用;同时气体力使密封环压向曲轴侧,在一组密封中形成三个密封面:1)密封环与活塞杆表面形成密封面;2)三瓣径向环与六瓣切向环切口错开,接触面形成密封面;3)六瓣切向环与填料盒侧面形成密封面。当气缸吸气时。活塞杆向气缸侧运动,使密封环移向气缸侧,气缸外侧气体有通过径向环的切口间隙流向气缸的趋势。图6.16 平面填料密封环填料函安装前应将其拆卸清洗和检查。拆卸时应逐件在非工作面作出配合记号。三瓣环与六瓣环接触面,六瓣环与填料盒侧

54、接触面,填料盒接触面应涂色检查,其面积应不小于80%。达不到要求时应在特制的胎具内进行研磨。填料环与活塞杆的接触面积不应小于该组环内圆周面积的70%,且应均匀分布。各组填料环与活塞杆的接触面检查研磨可以在活塞杆上进行。填料环、填料盒密封面棱边不应倒角或倒圆。安装时,图6.16中三瓣环的径向切口需与六瓣环的相错开,利用三瓣环从轴向挡住六瓣环的径向切口,阻止气体轴向泄漏。六瓣环径向切口由自身三个月牙形的瓣所盖住,以阻止气体沿径向泄漏。六瓣环起主要密封作用。两片平面填料环的径向切口都具有一定的间隙,以便内缘磨损后能自动补偿。图6.16中的安装间隙a、b也应符合设备说明书的规定。 平面六瓣环也可做成图

55、6.17的型式。当使用图6.17中(C)的型式时,通常一个填料盒内两块结构是一样的,适用于低压压缩机。 图6.17 替代六瓣密封环的其他型式(2)锥面形密封环的安装图6.18所示为锥面形填料,填料盒内装有支撑环和压紧环,形成一个双锥面的密封腔,密封腔内装有一个T形环和两个锥形环。压紧环的高压侧设置轴向小弹簧。T形环和两个锥形环都有单切口收缩缝,安装时互相错开120,用圆柱销定位。内三环靠自身的弹力和压紧环端面弹簧的作用力对活塞杆产生预压力,压缩机工作时在弹簧力和气体力共同作用下,通过压紧环和支撑环锥面将三个内环压紧,并增加对活塞杆的压紧力。通过调整锥形环锥度可以调整对活塞杆的压紧力,这是锥面密

56、封环的优点,但锥面加工困难,而平面填料现在也可获得很好的密封性和耐久性,故锥面填料的使用在逐步减少。图6.18 锥面形填料密封环1锥形环;2活塞杆;3轴向弹簧;4压紧环;5填料盒;6T形环;7支撑环;8定位销图6.18中,A、B、C密封面应涂色检查,接触面积不应少于80%,否则应研磨配合。安装间隙a、b、c应符合设备说明书的规定。当气体压力从轴向作用于压紧环时,由于角产生对活塞杆的径向压力,角大径向压力也越大,磨损就越快。为了使各填料盒的密封环磨损尽量均匀一致,设计中各组填料的锥形密封环的角是由气缸侧向曲轴侧依次增大,安装时应注意不得装反。(3)填料函的安装活塞式压缩机填料函一般由数个填料盒串

57、联组成,形成多级密封。压缩机运行时,活塞杆相对密封填料运动产生的摩擦热,以及气缸传递热需要即时排出,因此大型压缩机的填料函都设有冷却水腔(孔或槽)用来冷却密封填料,以保证压缩机的正常运行。冷却水由最外一组填料函法兰的下部进入冷却水腔, 并曲线折返最后从填料函法兰的上部流出,如图6.19。图6.19 填料函冷却水流程 采用铸铁、青铜等金属材料制成的密封环时,由注油器提供强制润滑,不仅可以减小摩擦系数,带走摩擦热,由润滑油形成的油膜也增强了密封效果。即便是采用增强聚四氟乙烯等工程塑料制成的密封圈,如果工艺条件允,有时也采取少油润滑的方式,可延长密封填料的使用寿命。为防止有毒,有害、易燃易爆气体泄漏

58、,可在填料函中靠近大气侧设置前置填料函,以便将泄漏气体回收。前置填料函一般为12个,材料与结构与主填料环相同。在图6.20中,为防止被压缩气体逸入空气中而造成事故或损失,使这些通过密封填料泄漏出来的气体,被前置填料挡于一环形槽中,并由专门的接管引走。图中填料函的前端有一段巴氏合金层,其目的在于减少与活塞杆之间的间隙,同时又能防止活塞杆被擦伤,但一般不容许利用这段巴氏合金层来承受活塞的重量。图中所有填料盒用一根长螺栓连结在一起,以便于装拆。图6.20 填料函组装示意图对于必须严格控制气体向外界泄漏的压缩机可以采用沿着与泄漏相反的方向,强制注入惰性气体,在工艺气体与大气之间形成阻塞密封,这就是通常

59、所说的气封,气封的压力应稍高于密封件上游工艺气体的压力。通常这种形式填料函的阻塞密封腔与排气孔相连,以便将从压缩机密封填料泄漏来的气体,通过排气孔带走。填料函安装时。全部组合件均应用煤油或汽油清洗,再用不掉纱干净布擦干后检查各密封元件的配合质量。无油压缩机填料函元件须用酒精或四氯化碳清洗。在对准各组填料盒定位销的情况下,检查油、水、气管路并保证畅通。填料函组装后,压盖的锁紧装置应锁牢。润滑油道和冷却水道应按照设备说明书要求进行油压或水压试验。试验后用压缩空气吹净。图6.21中,a是未组装的填料盒,b是组装的填料函,c是填料函在气缸后盖上的安装,d是工作状态。图6.21 填料函在气缸后盖上的安装

60、(4)刮油器安装刮油器利用其内安装的刮油环刮去在润滑十字头滑道时活塞杆携带的润滑油,防止润滑油被带入汽缸和填料中。同时刮油环还可以起到防止从填料函泄漏出来的气体漏到曲轴箱的作用。刮油器可以设置在汽缸填料函的末端,也可以设置在中体十字头滑道的气缸一侧。刮下的润滑油沿回流孔流回油池。对不允许压缩气体与润滑油接触的压缩机(如氧气压缩机等)以及无油润滑压缩机,刮油器的作用尤为重要。图6.22是铜刮油环,刮油环及刮油器的安装与填料与填料函类似。 图6.22 刮油环8.压缩机的活塞组件大型压缩机的活塞组件由活塞、活塞杆和活塞环三部分组成。无活塞杆的中小型压缩机,活塞通过活塞销与连杆连接,称为活塞连杆组件。

61、(1)活塞活塞按结构型式有筒形、实体、鼓型、级差式和柱塞等型式。使用材料有铝合金、铸铁、球墨铸铁、合金铸铁、碳素钢或耐热合金钢等。1)筒形活塞筒形活塞用于无十字头单作用式压缩机,结构呈圆筒状,多采用铝合金材料。筒形活塞与气缸组成封闭容积的部分称为顶部;顶部下面设置活塞环的部分称为环部;环部下面是裙部,用于承受侧向力。裙部上设有活塞销孔座,如图6.23。活塞环数的多少视密封气体的压力及密封环的密封能力而定,多为23道。为了将由曲拐连杆运转时溅出的润滑油刮回油箱,在活塞环的下部要设置刮油环,一般为12道。 图6.23筒形活塞2)实体活塞实体活塞有盘形和柱形两类。图6.24所示为铝制盘形活塞,中心镶

62、有一钢圈,以便与活塞杆连接。常用于中、小型高速短行程压缩机中。图6.25所示为柱形活塞,一般用于直径300mm以下的气缸中。 图6.24 盘形活塞 图6.25 柱形活塞3)鼓形活塞鼓形活塞是中空的。整体鼓形活塞由铸造而成,端面开有清砂孔,清砂后用旋塞封闭,安装时应检查,防止松动。图6.26所示活塞是组合结构的鼓形活塞。它由两个端件与中间活塞体组成。大直径的活塞,为了减轻质量可采用钢板焊接。图6.26 组合式鼓形活塞1螺母; 2、9垫圈; 3、7活塞端面及毂部; 4活塞体; 5活塞环;6支承环;8键;10活塞杆4)级差式活塞级差式活塞是两个或两个以上不同级次活塞的组合。图6.27所示为两级级差式

63、活塞,直径大的部分称为基本部分,图6.27中为焊接结构。高、低压级活塞上均安装有支撑环,这意味着活塞两部分均承受活塞的自重。当高低压级活塞直径相差悬殊时,应由基本部分来承受活塞自重。 当高、低压级气缸同心度不易保证时,或考虑到基本部分因自重的作用而磨损,从而使活塞中心线位置下沉时,为了不使高压级活塞承受附加的负荷,会在高、低压级之间设置可浮动的特殊结构。 图6.27两级级差式活塞5)柱塞柱塞实际为轴状活塞,用于高压和超高压级气缸。柱塞与气缸之间可以是滑配合,也允许有较大的间隙并由填料进行密封。柱塞可与活塞杆制成一体。(2)活塞杆活塞杆用于连接活塞和十字头,一般采用35号、40号优质碳素钢,与填料配合部分采用表面淬火;高压及有一定腐蚀性气体时,有采用42CrMo、38CrMoAlA等材料,表面淬火或氮化处理。活塞杆和活塞的连接,大都依靠圆柱面与活塞的配合定中心,依靠凸缘和螺母的夹持紧固。由于压缩机工作时活塞受交变力的作用,温度变化时活塞杆和被夹持部分活塞的热膨胀也可能不一致

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。