成型缺陷及改善对策大全

成型缺陷及改善对策大全

《成型缺陷及改善对策大全》由会员分享,可在线阅读,更多相关《成型缺陷及改善对策大全(8页珍藏版)》请在装配图网上搜索。

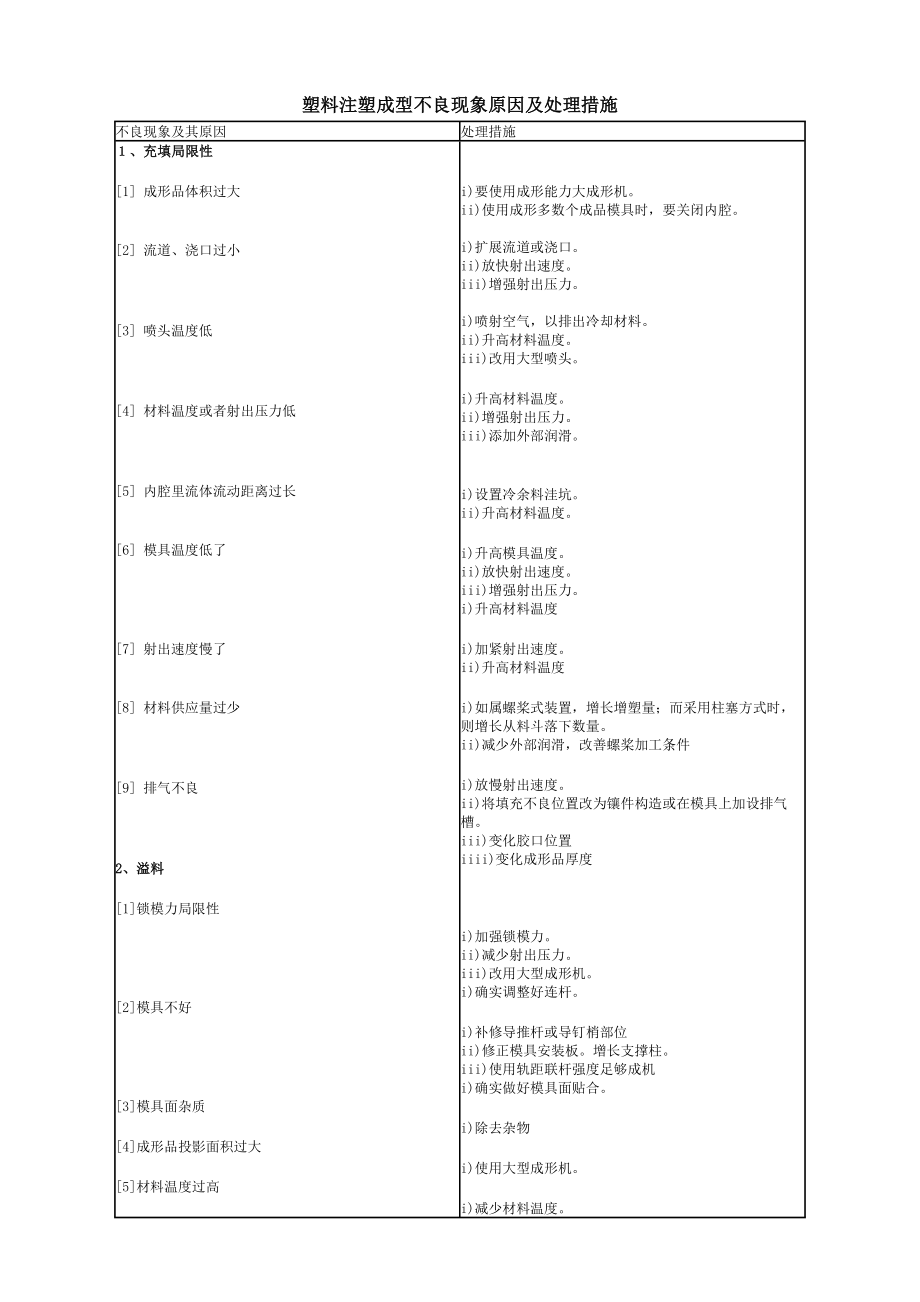

1、塑料注塑成型不良现象原因及处理措施不良现象及其原因处理措施、充填局限性 1 成形品体积过大2 流道、浇口过小 3 喷头温度低 4 材料温度或者射出压力低 5 内腔里流体流动距离过长 6 模具温度低了 7 射出速度慢了 8 材料供应量过少 9 排气不良 2、溢料 1锁模力局限性 2模具不好 3模具面杂质 4成形品投影面积过大 5材料温度过高 6材料供应量过剩7射出压力高 i)要使用成形能力大成形机。ii)使用成形多数个成品模具时,要关闭内腔。i)扩展流道或浇口。ii)放快射出速度。iii)增强射出压力。i)喷射空气,以排出冷却材料。ii)升高材料温度。iii)改用大型喷头。i)升高材料温度。ii

2、)增强射出压力。iii)添加外部润滑。 i)设置冷余料洼坑。ii)升高材料温度。 i)升高模具温度。ii)放快射出速度。iii)增强射出压力。i)升高材料温度 i)加紧射出速度。ii)升高材料温度 i)如属螺桨式装置,增长增塑量;而采用柱塞方式时,则增长从料斗落下数量。ii)减少外部润滑,改善螺桨加工条件 i)放慢射出速度。ii)将填充不良位置改为镶件构造或在模具上加设排气槽。iii)变化胶口位置iiii)变化成形品厚度 i)加强锁模力。ii)减少射出压力。iii)改用大型成形机。i)确实调整好连杆。 i)补修导推杆或导钉梢部位ii)修正模具安装板。增长支撑柱。iii)使用轨距联杆强度足够成机

3、i)确实做好模具面贴合。 i)除去杂物 i)使用大型成形机。 i)减少材料温度。ii)放慢射出速度。 i)调整好供应量。 i)减少射出压力。ii)减少材料温度3气孔在材料为充足干燥时,是挥发物或空气所致;大多时候发生在产品胶厚位置,实际是材料收缩引起真空气泡 1 流道或浇口过小 2 成形品壁厚差大3 材料温度高4 离浇口流动距离长5 脱模过早6 射出压力低7 冷却时间短8 保压不充足4 波纹1材料流动不畅2模具温度低 3进浇口过小 i)将流道或浇口扩展。ii)增强射出压力。i)尽量使壁厚度要均匀。ii)要使壁厚差不明显。i)减少材料温度。ii)要改善发生气孔部位冷却条件。i)增强射出压力。ii

4、)加紧射出速度。iii)在成形品上设置棱或厚层部位。i)延长冷却时间。i)增强射出压力。i)延长冷却时间。ii)减少模具温度。i)延长保压时间。ii)增强保压压力。i)升高材料温度。ii)换用流动性高材料。iii)增强射出压力。iiii)设定冷料井。加速射出速度。i)采用热油机或热水机提高模温。i)加大进浇口。ii)升高材料温度。5 银条纹 1水分或挥发成分2材料温度过高3模具温度低4排气不良5成形品或模具设计不良6模具面上水分或挥发成分8混入夹杂材料9螺桨运转不妥6.表面晕暗1 润滑或挥发成分过多2脱模材过多7 融合线-实际是2股或多股材料汇合时,材料融合线。与材料汇合时,材料粘度有很大关系

5、。从理论上讲,材料汇合肯定会产生融合线,只是明显程度不一样而已。1材料温度2浇口设计不妥3材料里挥发成分或脱模剂过多4材料凝固快5成形品设计不良 i)使材料充足干燥。ii)使用料斗式装载机。i)减少材料温度。ii)放慢射出速度。i)升高模具温度。i)在模具耦合面加上排气用条缝。ii)放宽模具与推挺钉梢间隙。iii)设置真空排气构造间隙i)放大浇口或流道。ii)消除急剧壁厚差现象。iii)将耦合部位加圆,防止乱流现象产生。iiii)减少注射速度和注射压力。i)防止模具被过度冷却。ii)减少润滑剂或脱模剂。i)严格材料管理。i)减少旋转数。ii)升高增塑中背压。i)材料要干燥好。ii)减少润滑剂

6、。iii)升高材料温度。i )升高模具温度。i)减少使用量。i)升高材料温度。和使用较高模具温度。ii)加速射出速度。iii)增强射出压力。i)改用圆形或扇形进胶口。增长胶口数量。ii)扩大浇口iii)更改浇口位置,使融合线位置变化。i材料要干燥好ii)减少脱模剂,在材料汇合处增长排气槽。iii)改善内腔里排除条件i)升高材料温度ii)升高模具温度iii)增强射出压力i )加速射出速度 )设置余料洼坑i)在融合部位设棱ii)加厚成形品壁层8 气泡-在材料为充足干燥时,是挥发物或空气所致;大多时候发生在产品胶厚位置,实际是材料收缩引起真空气泡 1浇口或流道过小2射出压力低3过剩水分4成形品设计不

7、良5排气不良9 黑条纹及烧痕-实际是材料受到高温、高压作用出现分解烧焦现象。1材料过热2成形机不良3模具设计不良 。浇口小 。排气不良10.龟裂实际是材料由无规则状态被注塑成型为特定形状时,内部分子构造产生内应力所致。 1射出压力过强2材料流动不畅 3推挺钉在厚层部位4排气不痕5保压调整不良6热性裂痕大7化学药物侵蚀11.离模溢料-1浇口设计不妥2射出速度快3材料温度低4模具温度低 i)扩大浇口或流道ii)将进胶位置改到轻易产生收缩或气泡位置。iii)提高模具温度。i)增强射出压力ii)延长保压时间 i)充足干燥好材料 i)消除壁厚剧变部位ii)增强保压时压力 i)在轻易产生捕捉空气部位设置推

8、挺钉ii)实行真空排气 i)减少材料温度ii)缩短成形周期iii)使用小型成形机i )减少螺桨旋转数i)消除炮筒内螺杆和炮筒伤痕ii)消除螺桨伤痕iii)检查螺杆止流环与否有破损i)扩大浇口ii)放慢射出速度iii)扩大推挺钉与模具间隙iii)在模具耦合面加上排气用条缝i )采用真空排气法i)减弱射出压力i)升高材料温度ii)使用模具机提高模具温度iii)防止急剧壁厚变化i )将边角部分加圆i)变化推挺钉位置ii)将模具分割为三块i)扩大推挺钉与模具间隙ii)将模具分割为三块iii)采用压缩空气脱模措施 i)减少保压压力ii)缩短保压时间iii)使用浇口阀i )喷头上使用单向阀 i)进行成形品

9、退火后处理 ,对于有金属镶件塑料成型,需预先加热镶件。i)不用侵蚀性溶剂擦拭内腔,洗涤嵌衬 i)修正浇口,使之向料薄方向流去ii)扩大浇口断面积iii)改为翼片浇口 i)减慢射出速度 i)升高材料温度i)升高模具温度12.弯曲-实际是材料收缩不均匀导致。 1冷却不充足2直浇口脱模不良3冷却不均匀4射出压力不合适5浇口位置不合适6模芯偏倚7离浇口流动距离参差不齐13 脱模不良1射向压力高2模具温度调整不良3模具设计不良 来自模芯通气不良 模具强度局限性14 直浇口脱模不良 1模具安装不良 2直浇口形状不良 15 材料叠边不良 1料斗落料不佳 2粉碎回收材料拌入量过多 3外部润滑剂过剩 i)延长冷

10、却时间ii)减少模具温度i)请参阅直浇口脱模不良一节i)尽量使成形品壁厚均匀ii)减少型腔与模蕊温差,产品会向温度偏高模具方向弯曲变形。iii)缩小棱i )修正冷却水槽沟i)调到弯曲最小压力,同步注意分段压力对产品变形影响。i)设置到薄层部位i)修正模蕊ii)改为多点浇口i)改为多点浇口ii)扩大浇口i)减弱射出压力。ii)减少材料温度iii)减少模具温度。i)升高内腔一侧模具温度,减少模蕊一侧温度。i)扩大推挺钉与模具间隙。ii)使用脱模剂。iii)实行压缩空气脱模。i)减少射出压力。ii)改造模具。 i)消除喷孔与直浇口孔误差。 i)扩大直浇口。ii)扩大直浇口锥形角度。ii直浇口基层部位

11、大时,要使冷却敏捷。i)i )在喷头与直浇口推杆之间插入热板。 i)为料斗配上震荡器螺桨滤清器。ii)增多外部润滑剂。 i)同上。ii)筛选粉状物。 i)减少润滑剂数量。ii)采用二轴螺桨式射出成形机。注塑成型概论1. 何谓注塑成型所谓注塑成型(Injection Molding)是指,将已加热融化材料喷射注入到模具内,经由冷却与固化後,得到成形品措施。合用于量产与形状复杂产品等成形加工领域。射出成形工程是如下列六大次序执行:1. 合模 2. 注射 3. 保压 4. 冷却 5. 开模 6. 取出产品 反复执行这种作业流程,就可持续生产制品。 2. 注塑成型机注塑成型机可辨别为合模装置与注射装置

12、。合模装置是开闭模具以执行脱模(eject)作业,并且也有如图所示肘杆方式,以及运用油压缸直接开闭模具直压方式。注射装置是将树脂予以加热融化後再射入模具内。此时,要旋转螺杆,并如图所示让投入到料斗树脂停留在螺杆前端(称之为计量),通过相称于所需树脂量行程储备後再进行射出。当树脂在模具内流动时,则控制螺杆移动速度(射出速度),并在填充树脂後用压力(保压力)进行控制。当到达一定螺杆位置或一定射出压力时,则从速度控制切换成压力控制。 3. 模具所谓模具(Mold)是指,为了将材料树脂做成某种形状,而用来承接射出注入树脂金属制模型。虽然没有图示记载,但实际上有几种空孔,并用温水、油、加热器等进行温度管理。 已溶解材料是从浇口进入模具内,再经由流道与流道口填充到模槽内。接下来则经由冷却工程与开模成型机脱模杆上模具脱模板,推顶出成形品。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。