压铸件毛坯质量检验标准规范

压铸件毛坯质量检验标准规范

《压铸件毛坯质量检验标准规范》由会员分享,可在线阅读,更多相关《压铸件毛坯质量检验标准规范(4页珍藏版)》请在装配图网上搜索。

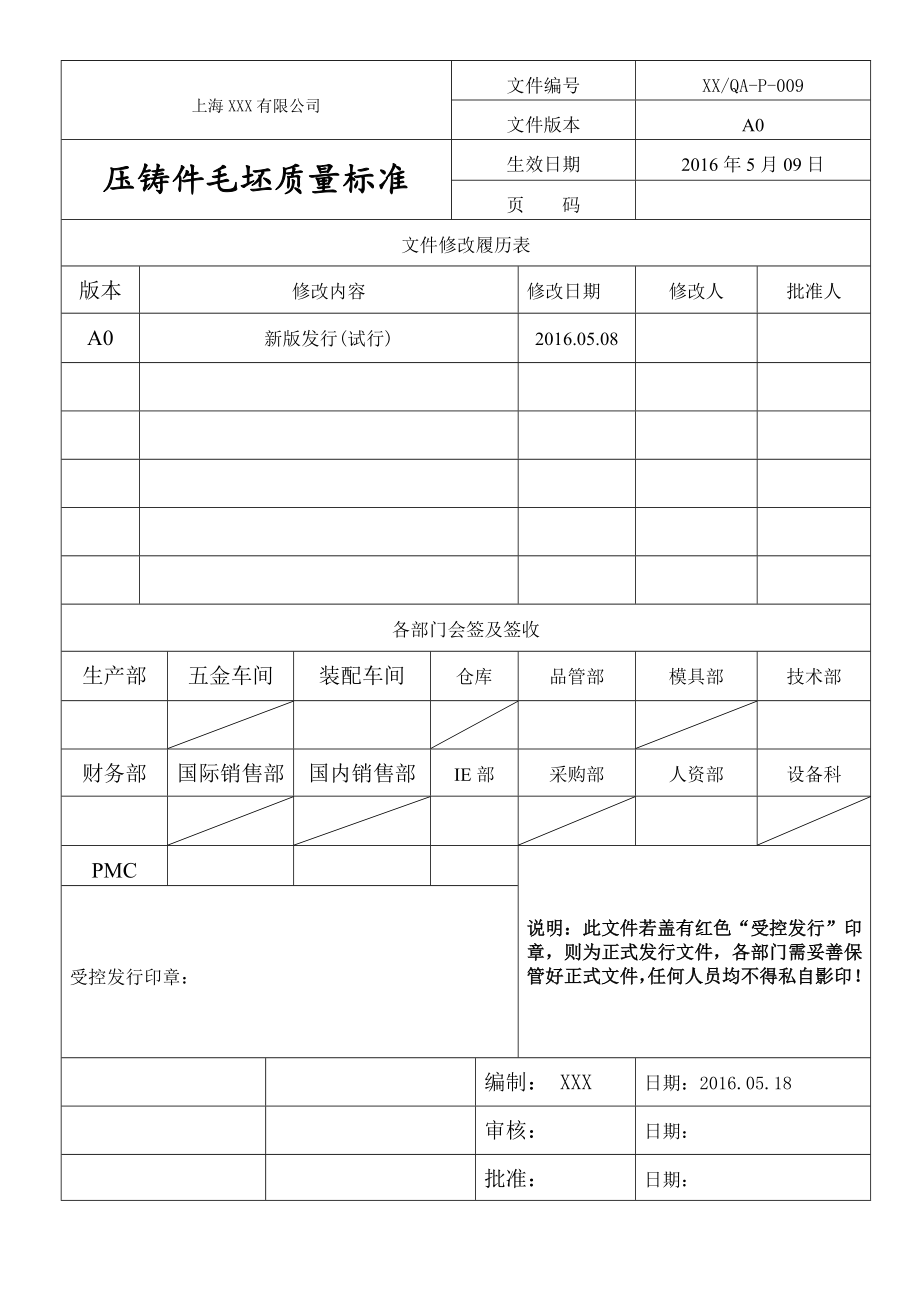

1、上海XXX有限公司文件编号XX/QA-P-009文件版本A0压铸件毛坯质量标准生效日期2016年5月09日页 码 文件修改履历表版本修改内容修改日期修改人批准人A0新版发行(试行)2016.05.08各部门会签及签收生产部五金车间装配车间仓库品管部模具部技术部财务部国际销售部国内销售部IE部采购部人资部设备科PMC说明:此文件若盖有红色“受控发行”印章,则为正式发行文件,各部门需妥善保管好正式文件,任何人员均不得私自影印!受控发行印章:编制: XXX日期:2016.05.18审核:日期:批准:日期:1适用范围:本标准适用于公司配套的铝合金铸件的外观检验,包括毛坯、成品)完成铸造后机械加工的产品

2、)。2. 技术要求2.1压铸件质量要求2.1.1压铸件应符合零件图样的规定。2.1.2表面质量2.1.2.1压铸件表面粗糙度应符合GB/T6060.1的规定。2.1.2.2压铸件表面不允许有裂纹、欠铸、疏松、气泡和任何穿透性缺陷。2.1.2.3压铸件表面允许有擦伤、凹陷、缺肉和网状毛刺等缺陷。但缺陷必须符合表1规定。表1 压铸件表面质量要求缺陷名称缺陷范围数值备注擦伤深度(mm)0.10面积不超过总面积的百分数5凹陷凹入深度(mm)0.30缺肉深度(mm)0.50长度不大于(mm)2所在面上不允许超过的数量2离压铸件边缘距离(mm)4间距(mm)10网状毛刺高度(mm)0.22.1.2.4压铸

3、件的浇口、飞边、溢流口、隔皮、顶杆痕迹等应清理干净。但允许留有痕迹。2.1.2.5若图样无特别规定,有关压铸工艺部分的设置,如顶杆位置、分型线的位置、浇口和溢流口位置等由生产厂自行规定。2.1.2.6压铸件需要特殊加工的表面,如抛光、喷丸、镀铬、涂覆、阳极氧化、化学氧化等须在图样上注明。2.1.3压铸件机加工平面加工后的表面质量2.1.3.1不允许有影响使用的局部铸态表皮存在。2.1.3.2不允许有超过表2规定的孔穴存在。表2 压铸件机加工平面允许的孔穴最大直径(mm)最大深度(mm)最多个数/cm2边缘间最小距离(mm)孔穴0.50.2242.1.4压铸件机械加工螺纹的表面质量2.1.4.1

4、压铸件机械加工螺纹的头两扣不允许有任何缺陷,其余部分螺纹不允许有表3所规定的孔穴缺陷。表3 机械加工螺纹规定的孔穴缺陷范围螺距(mm)平均直径(mm)螺纹工作长度内个数深度(mm)两孔的边距(mm)0.7511220.751.541.552.1.4.2压铸件不铸底孔加工后的螺纹表面质量见表4的规定。表4 不铸底孔加工后的螺纹表面质量螺距(mm)孔穴与端面的最小距离(mm)孔穴长度不超过有效螺纹长度的0.7531/50.7551/42.1.5压铸件机械加工孔加工后表面的孔穴规定范围见表5。表5机械加工孔表面的孔穴规定范围加工孔直径(mm)孔的长度L(mm)孔穴平均直径mm孔穴深度(mm)孔穴个数

5、?11L501.51.02L502.01.53?11L301.51.02L302.01.532.1.5.1当加工孔直径?11 mm而L50 mm时,过孔两端长10mm表面内不允许有孔穴。2.1.5.2当加工孔直径?11 mm而L30 mm时,过孔两端长6mm表面内不允许有孔穴。2.1.6压铸件内部质量2.1.6.1压铸件若能满足其使用性能要求,则压铸件本质缺陷不作为报废的依据。2.1.6.2压铸件内部不允许有冷隔缺陷。2.1.6.3压铸件内部允许有气孔、疏孔、夹杂等缺陷,但孔穴缺陷最大直径不超过壁厚的1/8,孔穴数量在任何剖面上不超过2个/cm2。3.4.6.4重要压铸件的受力部位须进行解剖检

6、查,符合表6中的规定。表6 压铸件指定解剖部位内部质量规定孔穴平均直径mm最多个数/cm2边缘间最小距离(mm)孔穴?0.5142.1.7其它性能要求应符合GB/T15114的规定。3试验方法及检验规则3.1化学成分3.1.1铝合金化学成分的检验方法,检验规则和复检应符合GB/T15115的规定。3.1.2化学成分的试样也可取自压铸件,但必须符合GB/T15115的规定。3.2力学性能3.2.1力学性能的检验方法,检验频率和检验规则应符合GB/T15115的规定。3.2.2采用压铸件本体为试样时,切取部位的尺寸、测试形式由供需双方商定。3.3压铸件几何尺寸的检验可按检验批量抽检或按GB2828

7、、GB2829的规定进行,检验结果应符合本标准3.3的规定。3.4压铸件表面质量的出厂检验应逐件检查,检验结果应符合本标准的规定。3.5压铸件表面粗糙度按GB/T6060.1的规定执行。3.6压铸件需抛光加工的表面按GB/T 6060.4的规定执行。3.7压铸件需喷丸、喷沙加工的表面按GB/T 6060.5的规定执行。3.8压铸件内部质量的试验方法及检验规则可以包括:X射线照片、无损探伤试验、金相图片和压铸件剖面等,其检验结果应符合本标准2.1.6的规定。3.9其它试验方法及检验规则按GB/T15114的规定执行。4压铸件的交付、包装、运输与储存4.1供方应提供需方一份检验证明,用来说明每批压铸件的检验符合本标准的规定。4.2合格压铸件交付时,必须附有检验合格证。其上应写明下列内容:产品名称、产品号、合金牌号、数量、交付状态、制造厂名。检验合格印记和交付时间。有特殊检验项目者,应在检验合格证上注明检验的条件和结果。4.3压铸件的包装应牢固,能保证产品在运输和储存期的安全和清洁。包装箱面或标签上应注明产品名称、产品号、数量、制造日期及收发单位名称。4.4产品应贮存于干燥、通风、无腐蚀性气体的环境中

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。