3.3.3物料平衡计算的方法和步骤

3.3.3物料平衡计算的方法和步骤

《3.3.3物料平衡计算的方法和步骤》由会员分享,可在线阅读,更多相关《3.3.3物料平衡计算的方法和步骤(16页珍藏版)》请在装配图网上搜索。

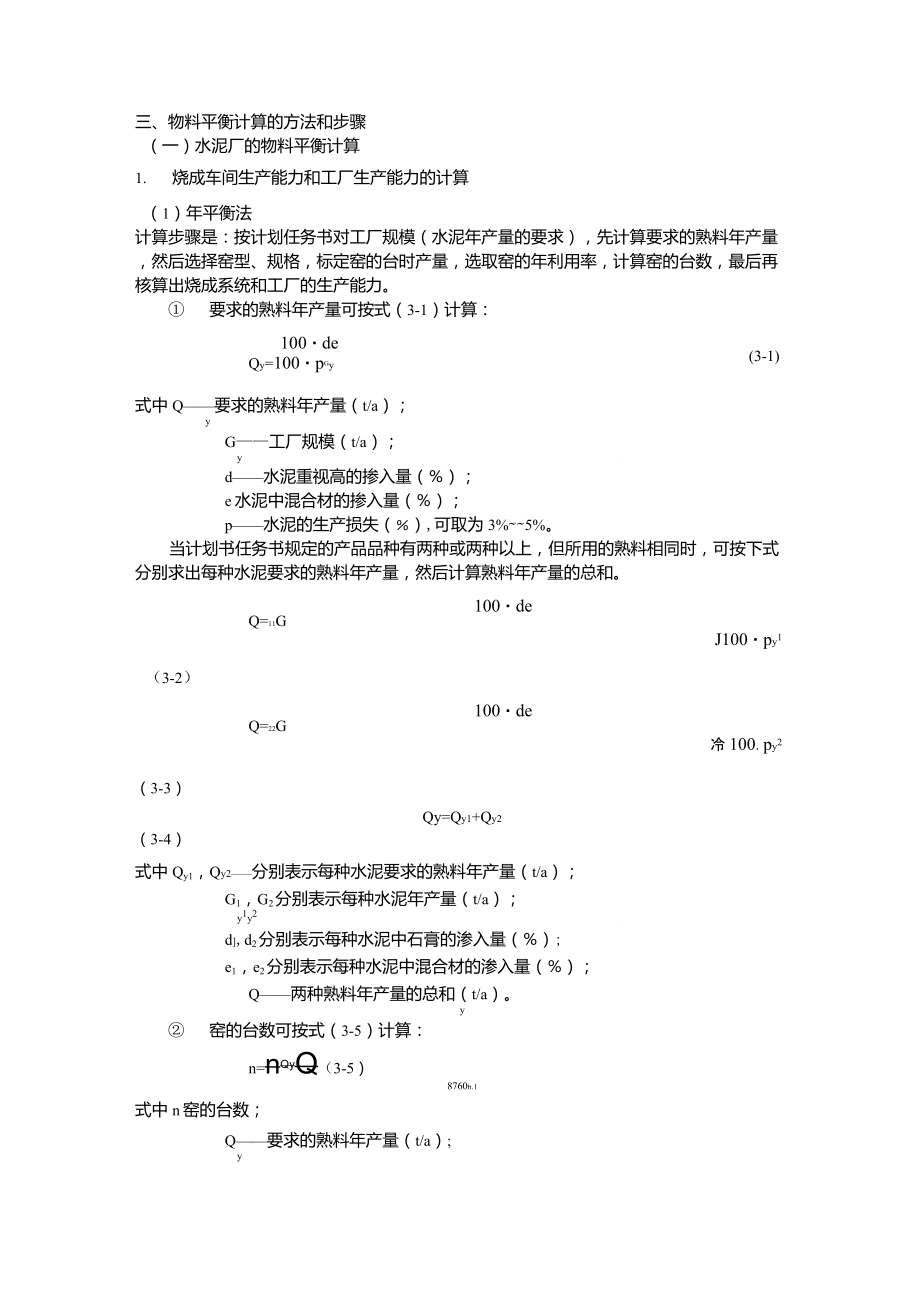

1、三、物料平衡计算的方法和步骤(一)水泥厂的物料平衡计算1. 烧成车间生产能力和工厂生产能力的计算(1)年平衡法计算步骤是:按计划任务书对工厂规模(水泥年产量的要求),先计算要求的熟料年产量,然后选择窑型、规格,标定窑的台时产量,选取窑的年利用率,计算窑的台数,最后再核算出烧成系统和工厂的生产能力。 要求的熟料年产量可按式(3-1)计算:(3-1)100deQy=100pGy式中Q要求的熟料年产量(t/a);yG工厂规模(t/a);yd水泥重视高的掺入量();e水泥中混合材的掺入量();p水泥的生产损失(),可取为3%5%。当计划书任务书规定的产品品种有两种或两种以上,但所用的熟料相同时,可按下

2、式分别求出每种水泥要求的熟料年产量,然后计算熟料年产量的总和。100deQ=11GJ100py1(3-2)100deQ=22G冷100.py2(3-3)Qy=Qy1+Qy2(3-4)式中Qy1,Qy2分别表示每种水泥要求的熟料年产量(t/a);G1,G2分别表示每种水泥年产量(t/a);y1y2d,d2分别表示每种水泥中石膏的渗入量();e1,e2分别表示每种水泥中混合材的渗入量();Q两种熟料年产量的总和(t/a)。y 窑的台数可按式(3-5)计算:n=nQyQ(3-5)8760h.1式中n窑的台数;Q要求的熟料年产量(t/a);yQh1所选窑的标定台时产量【t/(台h)】;n窑的年利用率,

3、以小数表示。不同窑的年利用率可参考下列数值:湿法窑0.90,传统干法窑0.85,机立窑0.80.85,悬浮预热器窑、预分解窑0.85;8760全年日历小时数。算出窑的台数n等于或略小于整数并取整数值。例如,n=1.9,取为两台,此时窑的能力稍有富余,这是允许的,也是合理的。如n比某整数略大,取该整数值。例如n=2.1或2.2,而取为两台时,则必须采取提高窑的台时产量的措施,或者相应增大窑的年利用率,否则便不能达到要求的设计能力。如确因设备系列的限制而无合适规格的窑可选,使工厂设计能力略小于计划书规定的数值时,则应在初步设计说明书中加以说明。当n与整数值相差较大,例如n=1.2,1.5,1.6时

4、,则一台窑达不到要求的设计能力,而两台窑又超过需求的设计能力太多,在此情况下,必须另行选择窑的规格,重新计算和标定窑的产量。如因设备选型所限,使工厂设计能力比要求的能力超过较多时(例如n=1.6,1.7,而取为两台时),也应在初步设计说明书中加以论述。窑的台数一般可考虑12台,不宜太多,故应尽可能采用效能高、规格较大的窑。 烧成系统的生产能力可按下列各式计算:熟料小时产量Qh=nQh1(讪)(3-6)熟料日产量Qd=24Qh(t/d)(3-7)熟料年产量Q=8760nQh(t/a)(3-8) 工厂的生产能力可按下列各式由烧成车间的生产能力求得:水泥小时生产G100PQh100deh(t/h)(

5、3-9)水泥日产量G=24Gdh(t/d)(3-10)水泥年产量(2)周平衡法G=8760nGyh(t/a)(3-11)计算步骤是:按计划任务书对工厂规模(熟料日产量)的要求,选择窑型和规格,标定窑的台时产量,计算窑的台数,然后再核算出烧成系统和工厂的每周生产能力。 窑的台数可按下式计算:nxQL(3-12)24Qh.1式中n窑的台数;Qd要求的熟料日产量(t/d);24每日小时数。 计算烧成系统的生产能力熟料小时产量和日产量的计算与年平衡法相同,见式(3-6)和式(3-7)。熟料周产量:Q=168Qh(t/周)(3-13)wh式中168每周小时数。 水泥厂小时产量和日产量的计算与年平衡法相同

6、,见式(3-9)和式(3-10)。水泥周产量:Q=168Qh(t/周)(3-14)wh2、原料、燃料、材料消耗定额的计算(1)原料消耗定额 考虑煤灰掺入量时,1t熟料的干生料理论消耗量:Kioo干100(3-15)式中K干干生料理论消耗量(t/t熟料);I干生料的烧失量();s煤灰掺入量,以熟料百分数表示()。 考虑煤灰掺入量时,It熟料的干生料消耗定额:(3-16)100K干100-P式中K生干生料消耗定额(t/t熟料);生P+生料的生产损失(),般3%5%。生各种干原料消耗定额K=Kx原生式中K原一一某种干原料的消耗定额(t/t熟料);原x干生料中该原料的配合比()。(2)干事高消耗定额K

7、ddd100de式中Kd干石膏消耗定额(t/t熟料);dd、e分别表示水泥中石膏、混合材的掺入量()。(3)干混合材消耗定额Kee100i(3-17)(3-18)(3-19)式中Ke干混合材消耗定额(t/t熟料)。(4)烧成用干煤消耗定额(3-20)K-f1Q(100p)f式中Kf1烧成用干煤消耗定额(t/t熟料);q熟料烧成消耗(kJ/kg熟料);Q干煤低位热值(kJ/kg干煤);Pf煤的生产损失(),般取3%。(5)烘干用干煤消耗定额M湿.3-3湿-12Q100-32烧2100(100-Pf)(3-21)式中Kf2一一烘干用干煤消耗定额(t/t熟料);M湿需烘干的湿物料量,用年平衡法时以t

8、/a表示,用周平衡法时以t/周表示;湿Q烧烧成系统生产能力,用年平衡法时以熟料年产量表示,用周平衡法时以熟料烧周产量表示;31,32分别表示烘干前、后物料的含水量;Q烘一一蒸发1kg水分的耗热量(kJ/kg水分),可参考烘干机经验数据,而准确的数烘据应通过具体烘干机的热工计算求得。上述各种干物料消耗定额换算为含天然水分的湿物料消耗定额时,可用下式计算:K、戸100K干湿1003。(3-22)式中K湿,K干分别表示湿物料、干物料消耗定额(kg/kg熟料);湿十Q0该湿物料的天然水分()。3原料、燃料、材料需要量的计算和物料平衡表的编制将各种物料消耗定额乘以烧成系统生产能力,可求出各种物料的需要量

9、。例如,将湿石灰石消耗定额乘以熟料周产量,便得出湿石灰石每周需要量;乘以熟料年产量,便得出湿石灰石每年需要量。将计算结果汇总成物料平衡表,其格式见表3-2。表3-2水泥厂物料平衡表物料名称天然水分生产损失消耗定额(t/t熟料)物料平衡量(t)备注干料含天然水分料干料含天然水分料1234567891011121314石灰石粘土铁粉生料石膏混合材熟料水泥烧成用煤烘干用煤燃煤合计注:1.采用年平衡法时,可不列第8栏和第12栏;采用周平衡法时,可不列第9栏和第13栏。2备注中可列:生料组分、物料配合比、生产熟料消耗定额、烧成热耗和烘干热耗、煤的热值等。(二)陶瓷厂的物料平衡计算1衡算步骤(1)根据生产

10、工艺流程,选择衡算的项目。凡具有主机设备的工序必须立项衡算,而只有辅助设备或非重要设备的工序,可以不单独列项,此外上下加工量相差不大的工序如原料的粗碎、中碎工序,可以并项计算。(2)确定与衡算项目密切相关的工艺参数,如损失率、废品率、回坯率和烧失率等。(3)根据计划任务书中的设计产量及损失率、废品率,逆着生产流程的工序,计算各工序的加工任务,一般从包装一检验(装配)一焙烧一上釉一干燥一成型一制泥,逐项进行计算。(4)编制物料衡算表,把计算结果列入表中。在进行物料衡算时,要注意基准的统一。如:时间均以年为单位;废品率指加工100件制品时,报废件数的百分数,以制品的件数为基准,如要换算成质量时,可

11、将半成品按不同加工工序中的单件制品质量乘以件数;半成品在生产过程中会产生物理、化学变化,如干燥脱水;焙烧时,灼烧损失等,为了计算方便,物料衡算中常采用瓷坯基准及干坯基准。2.衡算过程以一次烧成工艺为例:(1)年出窑量(烧成量)工厂年产量1-检验、包装废品率(2)年装窑量年出窑量1-烧成废品率(3)年干燥量年施釉量1-干燥废品率年施釉量年装窑量1-施釉废品率(5)年成型量年干燥量1-成型、修坯废品率年坯料需要量年成型量(1-切削损失率)(1-练泥损失率)以上过程均未考虑烧失率,系采用瓷坯基准(灼烧率),下面过程为换算成干坯基准(干基)。即年坯料需要量(干基)年坯料需要量1-烧失率(7)年泥料破碎

12、、粉碎加工量=年坯料需要量(干基)废坯泥回收量(干基)(1-粗、中碎损失率)_(-球磨、过筛损失率)(t/a)废坯泥回收量(干基)=(年干燥量X干燥废品率+年成型量X成型废品率+年成型量X成型余泥率)X坯泥回收利用率(t/a)(8)各种原料处理量(干基)=年泥料粉碎加工量(干基)X该原料在配料中的百分比()(t/a)(9)各种原料年进厂量(湿基)各种原料处理量(干基)、=(t/a)=(1-储存损失率)d-洗选损失率)a-自然含水率)(10)各种原料年购入量(湿基)=各种原料年进厂量1-运输损失率(t/a)【例】某厂年产100万m2釉面砖,产品规格152mmX152mmX5mm,物料平衡计算的主

13、要参数及结果见表3-3和表3-4.表3-3主要生产工序半成品数量变化产品名称规格(mm)单位面积质量(kg/m2)年产量釉烧(万m2)(t)损失率(万m2/a)(t/a)釉面砖152X152X510100100008108.710870装窑、施釉素烧、干燥损失率(万m2/a)(t/a)坯:釉灼减(%)损失率()(万m2/a)(t/a)1109.81098094:6815129.213198成型喷雾干燥新坏料加工量(干基)损失率()(万m2/a)(万m2/a)(t/a)损失率(%)(t/a)成型回坯率(%)喷干回坯率(%)(t/a)10143.56314146655154378313800注:1

14、.素烧、干燥量计算已考虑灼烧减量,故后部分计算为干基;2.年新坯加工率=年喷雾干燥量-年回坯量=年喷雾干燥量-年成型量X成型回坯率+年喷雾干燥量X喷干回坯率;3干燥、素烧采用一次码烧工艺,故二工序合并计算;4年釉料需要量=10980X6%=658.8t,釉用原料加工量计算方法同坯料计算;5.规格152mmX152mmX5mm的釉面砖,以44片/m2计算成型产量(万片/a)。表3-4坯用原料加工量计算表原料名称石英长石砂石石灰石滑石苏州土3#紫木节东湖泥废素坯合计配方2332810457119100新坏料加工量(t/a)3174414386413805526909661518124213800球

15、磨、过筛、吸铁损失率()1111111111(t/a)3206418390313945586979761533125513940轮碾损失率()2222222222(t/a)3271427398314225697119961565128014224粗碎损失率()222222(t/a)333843640641451581130611176洗选损失率()101010510515105(t/a)37094844516152864574911711738137515915原料进厂量运输损失率()3333333333含水量()5714(t/a)3824499465515756658121299208415

16、413(三)玻璃厂的物料平衡计算1总工艺计算(亦称产量计算)平板玻璃生产方法分为有槽垂直引上法、无槽垂直引上法、对辊法、平拉法、压延法、浮法等。目前主要是浮法生产工艺。不同的生产方法,对工艺的产量计算影响很大。平板玻璃的品种,主要以玻璃厚度分类,常用的平板玻璃厚度为2mm,3mm,5mm,6mm,根据使用要求不同,也可以生产小于2mm的薄玻璃和10mm以上的厚平板玻璃。我国平板玻璃现行的计量单位是重量箱(简称重箱)。1重量箱等于2mm厚的平板玻璃10m2其他不同厚度的玻璃,按表3-5所列的重量箱折算系数折算重量箱。重量箱折算系数是根据平板玻璃不同厚度重量情况规定的。1重量箱玻璃质量是50kg。

17、表3-5重量箱折算系数玻璃厚度(mm)2345681012折算系数11.52.02.53.04.05.06.0例如,3mm厚10m2玻璃折算为1.5重量箱。各种厚度玻璃的产品分配或百分比,在计划任务书中已规定。根据这个产品分配比例进行产量计算和其他工艺计算。在进行产量计算和其他工艺计算之前,首先要确定各项技术经济指标。由于生产方法不同,指标的名称和指标的数值也各不相同,技术经济指标相差也比较大。因此设计采用的技术经济指标要慎重考虑和分析比较,设计采用的技术经济指标应该通过有关工厂的调查研究,取平均水平值或略高于平均值。技术经济指标选定后,即可进行计算。2实际计算下面以有槽垂直引上法和浮法两种生

18、产类型具体介绍产量计算。(1)有槽垂直引上法1)选定有槽垂直引上法的主要技术经济指标 对年工作日设计的意见,可取330350d,目前平板玻璃熔窑使用周期为78a。随着耐火材料质量的提高和操作技术水平的提高,窑龄还会有所延长。 引上速度:是指单位时间内,引上机引上原片玻璃长度,单位是m/ho影响引上速度的因素,女口:熔窑作业的稳定性;作业室玻璃液温度、作业室玻璃冷却强度;槽子砖压入深度、槽子口形状和大小;玻璃成分;炉龄长短;引上机的宽度和玻璃板厚薄公差,引上机配置位置等。对引上速度,设计指标的意见见表3-6.表3-6引上速度设计指标原板玻璃厚度(mm)2356印上速度(m/h)901105565

19、27302025 玻璃原板的宽度:是指引上机拉出玻璃的实际宽度,单位是m。在设计中,是指以拉出的玻璃原板去掉两边自然边后的有效板宽为设计依据。定型的YY22有槽引上机的有效板宽为2.2m,YY26有槽引上机的有效板宽为2.6m,YY28的有效板宽为2.8m。因此,玻璃原板的有效宽度设计时可取2.2m,2.6m,2.8m。 引上机利用率:是指引上机有效开动时间与平均每年有效生产时间之比(单位为)。式、维护情况等。特别在自动化程度很低的情况下,熔化工人、引上工人的操作水平直接影响产量、质量,因此,提高企业管理水平和工人技艺是至关重要的。引上机利用率引上机有效开动时间(h)年工作日24(h)10%(

20、3-23)影响引上机利用率的因素:打炉周期及打炉所需要时间;更换槽子砖的周期及需要时间;掉炉次数;因检修引上机、热修熔窑、断料、断燃料等事故需要打炉所占时间等。对引上机利用率设计的意见取90%96%。平板玻璃总成品率:是平板玻璃自引上到办完入库手续为止的综合性技术质量指标。其计算公式为:平板玻璃总成品率()引上率(%)l包装破损率()l-运输破损率()(3-24)引上率是引上机的合格原板玻璃占全部引上玻璃总量的比例,是引上工序工作质量指标。其计算公式为:引上率(%、引上合格原板(重箱)引上玻璃总量(重箱)100%(3-25)式(3-25)中的分子,是实际引上的合格原板玻璃,不包括自然边(有槽生

21、产的企业每边扣50mm,超过50mm的算扣尺)、引上过程中炸裂破损和运送到切裁工序以前的破损、不符合质量的扣尺部分。式(3-25)中的分母,是全部引上玻璃总量(简称“引上总量”。可按式(3-26)计算出各种厚度玻璃的引上总量,各种厚度折算为2mm的标准引上总量之和,即全部引上总量。引上玻璃总量(重箱)引上速度(m/h)引上机作业台时数原板平均板宽(m)1(m2)重箱折算系数(3-26)平板玻璃切裁率:是切裁合格的玻璃占切裁使用的合格原板玻璃的比例。它可以反应切裁技术水平的指标。其计算公式为:切裁率().切裁合格玻璃(重箱或m2)合格原板玻璃使用量(重箱或m2)100%(3-27)式(3-27。

22、的分子是指用合格原板玻璃按照不同规格要求切裁的合格品数量。式(3-27。的分母是指合格原板玻璃使用量(合格玻璃使用量等于合格原板收入量加期初结存,减期末结存)。使用量中包括切裁和切裁搬运中的破损量在内。运输破损率是指原片、半成品、成品在搬运过程中的破损总量与拉出合格原板总量之比。运输破损率一般取0.3%0.5%。包装破损率是指切出的合格玻璃原板在检验、选品、装箱过程中的破损总量与切出合格玻璃量之比。包装破损率一般取0.3%0.5%。影响总成品率的因素很多,包括熔窑玻璃液的质量;原料、燃料、熔化、引上作业的稳定;拉出玻璃原板的速度、厚度与宽度;引上机设备的制造质量和操作情况;玻璃成分与退火制度;

23、产品质量要求的高低;切裁设备型式与切手技术熟练程度;搬运装备情况、搬运形对总成品率设计的参考值:总成品率为70%80%。其中:引上率取78%85%;切裁率取90%95%;运输破损率取0.3%0.5%;包装破损率取0.3%0.5%。 碎玻璃损失率:是指碎玻璃损失量与碎玻璃生产总量之比。碎玻璃损失率设计时可在0.3%0.5%范围内选取。设计推荐值汇总列于表3-7.表3-7设计推荐汇总序号设计值名称单位推荐值1年工作日d/a3303502引上速度m/h2mm901103mm55655mm27306mm20253玻璃原板有效板宽度m2.2,2.6,2.84引上机利用率%90965总成品率%7080其中

24、:引上率%7885切裁率%9095运输破损率%0.30.5包装破损率%0.30.56碎玻璃损失率%0.30.52)举例【例】某地区拟建有槽垂直引上法平板玻璃厂,设计计划任务规定:年产量60万重箱,年工作日345d。各种厚度玻璃的分配比例,见表3-8.表3-8各种厚度玻璃的分配比例玻璃厚度(mm)2356所占比例()10602010选定的指标:引上机利用率95%。四台引上机选用YY28,有效宽度2.8m。引上速度见表3-9。表3-9引上速度玻璃厚度(mm)2356引上速度(m/h)95633025总成品率78%。玻璃损失率0.5%。玻璃密度2.5t/m3配合含水率(干基)4%。料熔成率83%。重

25、量箱折算系数见表3-10.表3-10重量箱折算系数玻璃厚度(mm)2356重量箱折算系数11.52.53根据以上数据即可进行产量计算。按设计计划任务书规定各种厚度玻璃的产量:玻璃品种百分率()年产重箱年产平方米2mm10600006000003mm6036000024000005mm2012000048000006mm106000020000年产量X个品种百分率=各品种年产重箱各品种重箱折算系数=各品种年产量(m2)。完成年产量(m2)所需台日:年产量/有效板宽引上速度总成品率赴4=该品种台日数台日比例:0.0923台日比例:0.5569台日比例:0.2339台日比例:0.1169100%2m

26、m600000/2.8骂578%24=120.4935台日3mm2400000/2.8斗378%4=726.7864台日5mm480000/2.8.078%24=305.2503台日6mm200000/2.8趣578%4=152.6252台日合计:1305.1554台日 台日分配:有效总台日:引上机台数年工作日引上机利用率4345齣5%=1131台日/a完成产品需要台日1305有效总台日1131,而且相当,说明能完成生产,所取指标恰当。台日分配:2mm1311).0923=121.00533mm1311R).5569=730.09595mm1311).2339=306.64296mm1311R

27、).1169=153.2559 实际产量:板宽(m)引上速度(m/h)24(h)台日/a总成品率2mm2.8叫78%环121.0053=602548.3m2,(1/10)为605=254.83重箱3mm2.8叫78%斗3730.0959=2410928.5m2,(1.5/10)为361639.27重箱5mm2.8叫78%乌0306.6429=482189.8m2,(2.5/10)为120547.45重箱6mm2.8叫78%趣5153.2559=200826.5m2,(/10)为60247095重箱实际产量汇总见表3-11.表3-11实际产量汇总产品厚度(mm)2356年产重箱数年产平方米602

28、548.32410928.5482189.8200826.5年产重箱60254.83361639.27120547.4560247.95602689.5产量计算汇总后,年产量箱数余设计计划任务书规定的总产量略有超过,且相当,故所取各指标值是恰当的。如汇总年产量箱数出入过大,则需适当调整指标值。 所需玻璃液量:602689.5IO0.002沁5“/“38828.081/a(或112.55t/d)0.78 生产碎玻璃量38828.08片1-0.78斗1-0.005)=8693.61血(或25.20t/d) 碎玻璃损失量8693.61).005=43.47t/a(或0.126t/d) 碎玻璃回收量8

29、693.61-43.47=8650.14t/a(或25.07d) 需由配合料熔成的玻璃液量38828.08-8650.14=30177.94t/a(或87.47t/d) 配合料平均需要量87.47宁83%=105.39t/d(11) 平均入窑总量(配合料含水4%)25.07+105.39/(1-0.04)=135.38t/d(12) 碎玻璃占配合料(湿基)百分率25.07宁135.38=18.52%(13) 最大玻璃液生成量(四台引上机都同时引上2mm玻璃时,需生成的玻璃液量)4骂5).002趣.8趣425/(1-0.005)=128.32t/d(2)浮法工艺平衡计算【例】某地区新建浮法玻璃厂

30、,设计计划任务规定:规模是110万重箱。产品比例:3mm占70%,5mm占15%,6mm占15%。生产方法采用2.4m玻璃板宽浮法工艺连续生产线。1)在计算前先确定主要工艺指标 玻璃成分()SiO2Al2O3Fe2O3CaOMgONa2O72.71.67.74.014.0 玻璃拉引速度3mm550m/h5mm350m/h6mm300m/h 原板宽度2.4m 年工作日340d 综合成品率70% 工厂储存定额原料:硅砂60d,长石60d,石灰石60d,白云石60d,纯碱30d,芒硝60d,煤粉60d。燃料:油重30d。成品:15d。2)具体工艺平衡计算玻璃成品产量计算成品任务(年产110万重箱):

31、玻璃品种百分率()年产重箱年产平方米3mm707700005133333.35mm15165006600006mm1516500550000完成各类产品需要生产天数:3mm5133333.3/(24X2.4X0.7X550)=231.48d工作日比例0.71515mm660000/(24X2.4X0.7X350)=46.77d工作日比例0.14456mm550000/(24X2.4X0.7X300)=45.47d工作日比例0.1404合计323.72d100%因323.72V340,所以能完成任务。各种厚度玻璃全年平均生产天数:3mm340X0.7151=243d5mm340X0.1445=4

32、9d6mm340X0.1404=48d计算产量:3mm243X24X550X2.4X0.7=5388768m2/a折合808315.2重箱5mm49X24X350X2.4X0.7=691488m2/a折合172872重箱6mm48X24X300X2.4X0.7=580608m2/a折合174182.4重箱产量汇总见表3-12.表3-12产量汇总产品厚度(mm)356年产重箱总数年产平方米5388768691488580608年产重箱808315.2172872174182.41155368.6 玻璃液熔化需要量各种厚度玻璃日熔化量相同。下面以3mm玻璃计算:550X2.4X24X0.003X2.5=237.6t/d产生碎玻璃量:237.6X(1-0.7)=71.28t/d碎玻璃损失率:0.5%碎玻璃回熔窑量:71.28X(1-0.005)=70.9t/d由配合料熔成玻璃液量:237.6-70.9=166.7t/d 根据各种原料的化学组成进行配料计算,从计算中得到粉料熔成率。由配合料熔成玻璃液量除以粉料熔成率,就可以得到配合料粉日用量。然后考虑原料含税及加工损失,就可计算出各种原料的日用量及年需要量。再按各种原料、材料、燃料贮存期,就可确定贮存量,进而计算得到各种无聊的储存免激活体积大小。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。