配管设计流程

配管设计流程

《配管设计流程》由会员分享,可在线阅读,更多相关《配管设计流程(12页珍藏版)》请在装配图网上搜索。

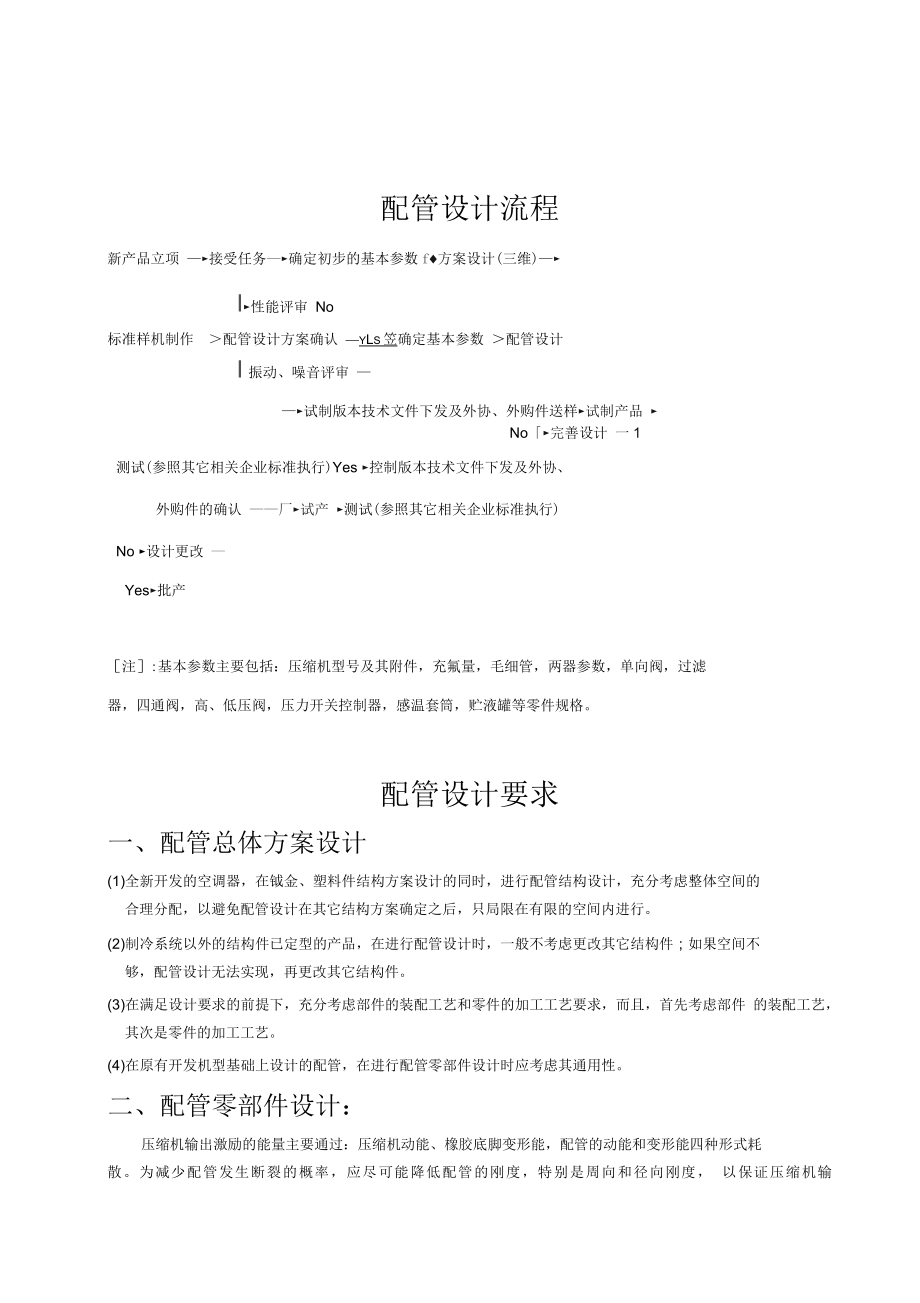

1、配管设计流程新产品立项 接受任务确定初步的基本参数f方案设计(三维)I性能评审 No 标准样机制作 配管设计方案确认 yLs笠确定基本参数 配管设计I振动、噪音评审 试制版本技术文件下发及外协、外购件送样试制产品 No完善设计 一1测试(参照其它相关企业标准执行)Yes 控制版本技术文件下发及外协、外购件的确认 厂试产 测试(参照其它相关企业标准执行)No 设计更改 Yes批产注:基本参数主要包括:压缩机型号及其附件,充氟量,毛细管,两器参数,单向阀,过滤器,四通阀,高、低压阀,压力开关控制器,感温套筒,贮液罐等零件规格。配管设计要求一、配管总体方案设计(1)全新开发的空调器,在钺金、塑料件结

2、构方案设计的同时,进行配管结构设计,充分考虑整体空间的合理分配,以避免配管设计在其它结构方案确定之后,只局限在有限的空间内进行。(2)制冷系统以外的结构件已定型的产品,在进行配管设计时,一般不考虑更改其它结构件;如果空间不够,配管设计无法实现,再更改其它结构件。(3)在满足设计要求的前提下,充分考虑部件的装配工艺和零件的加工工艺要求,而且,首先考虑部件 的装配工艺,其次是零件的加工工艺。(4)在原有开发机型基础上设计的配管,在进行配管零部件设计时应考虑其通用性。二、配管零部件设计:压缩机输出激励的能量主要通过:压缩机动能、橡胶底脚变形能,配管的动能和变形能四种形式耗散。为减少配管发生断裂的概率

3、,应尽可能降低配管的刚度,特别是周向和径向刚度, 以保证压缩机输出激励的能量主要通过压缩机本体的动能和橡胶底脚变形能的形式耗散掉。排气管、回气管设计(1)压缩机排气口,回气口配管直线段因为弯曲存在残余应力,同时因为靠近烧焊部位,材料力学 性能受到影响,所以很容易疲劳断裂。为削弱上述因素的影响,压缩机排气口,回气口配管弯曲半径尽 可能大一些,以减少此部位残余应力; 同时保证一定直线段,以减少烧焊给材料力学性能带来的不利影响,长度尽量控制在 3580mm。(2)为了减小配管的振动, 一般设计U形管来达到减小振动的目的。为了达到良好的减振效果,在可能的情况下,使 U形管的两臂长度尽可能的长一些,也就

4、是使图1中L1 , L3都尽可能的长一些,并尽可能增大弯曲半径。如果两臂间跨距一定,即L2长度一定,且L2长度不是很长的情况下,采用有较大弯曲半径的图 2方式比图1方式要好。(3)保证水平面内有自由度,特别是只设计一个长 U形的时候,尽量在水平面内增加弯位以保证该4所示结构;两臂跨距较小时,平面内的自由度。当长 U形采用图3所示形式两臂跨距较大时换用图长U形采用图3结构而在其他位置的水平段上增加弯位以保证水平面内的自由度。(4)配管弯曲半径在小于 3040mm时对其动态响应指标影响较大,弯曲半径越大,响应越好。另从加工工艺方面考虑,使用大的弯曲半径,铜管在弯曲半径中的变形减少,可以减少加工后配

5、管的残余 应力,建议在空间允许的前提下,尽可能选用较大的弯曲半径。(5)设计排气管、回气管一般采用壁厚为0.71.0mm的铜管。(6)为减少冷凝器入口处振幅,在单排冷凝器(主要指流路为一进一出的冷凝器 )输入管设计中,建弯制成型后两端距离为 70mm,如图8所示。议设计成“厂”形状的配管,同时与冷凝器杯形口相连的配管直线段不宜过长,建议比半圆管高出20mm。如图6所示冷凝器输入管结构可以获得比图5所示结构更好的抗振性能。(7)毛细管设计毛细管作为制冷系统的节流元件,选用规格及其相应长度(或流量)由性能匹配决定。弯制毛细管时,用毛细管绕圆柱模形成圆环状,以达到预定的尺寸。圆柱模的直径从。22至I

6、。80 (120),模直丝扎紧,如图7所示。图7对于冷暖机的辅助毛细管, 如果其两端与单向阀连接, 为了弯制方便,其总长度应不得短于 250mm。图5图6径差1mm变化。由于弯制工装的特点,设计毛细管的圆环一般设计成左旋结构,并用束紧带或塑包铁图8在毛细管结构设计中,考虑到焊接工艺的需要,防止焊接过程将毛细管焊堵,在距离毛细管端部1075mm处增加一圆环墩口,如图 9所示。具体毛细管规格对应的墩口外径如下表:毛细管规格(1)4X3小 3.6 X2.4小 3.6 X2.1小 3.2 X 1.9小 3.2 X 1.7小 2.5 X 1.5小 2.5 X 1.3小 2.2 X 0.9参数D4.54.

7、14.13.73.7332.7(8)蒸发器输入输出管的设计在进行蒸发器输入输出管的设计时,考虑到安装工艺的需要,建议在接头部位的配管直线段输入管比输出管长100mm,商用空调除外。蒸发器输出管组件设计时,考虑到加工工艺的需要,建议按图10的结构设计。图11中结构不便于焊接(冷凝器输出管组件也可参考)如必须使用图11中结构,要保证封口端到最近的焊点距离30mm(如图11所示)。图10图11(9)毛细管过渡管、分液管接管的设计在进行毛细管过渡管、 分液管接管的设计时, 与毛细管或分液管连接端,考虑到压口工艺较缩口工艺简单、生产效率高,建议使用压口工艺,缩口率较小(15%)的可以使用缩口工艺。(10

8、)典型的几种配管结构(a)压缩机排气管由于排气管侧的高压气体的冲击容易使排气管产生振动,所以排气管弯位不应太多,弯位角度不要太大,不提倡使用超过 90。的钝角弯位,建议只设计一个U形管,如图12所示。A向展开图图12(b)压缩机回气管如图图14、由于压缩机回气管口处切向振动较大,回气管应尽量先向压缩机中心迂回然后再沿周向走管,13、图14、图15、图16所示。目前分析结果显示我们传统的形式(图 13所示)并不一定会比 图15、图16所示形式更安全。图示给出的四种典型结构形式尚无可靠结论孰优孰劣,因此不作推荐优 先选用何种形式。图13图14图15图16为了保证铜管加工后在弯曲处的壁厚不至于太薄,

9、有足够的强度,压缩机排气管,回气管等振动较大的配管(毛细管除外),弯曲变形较大的配管,一律选用壁厚为0.75mm的铜管。三、间距设计(1)一般配管与镀金件、塑料件等其它零部件的最小间隙为10 mm (因翅片模具原因,冷凝器输入管与底盘之间距离允许为 1.5mm);(2)配管与风叶的最小间隙为 20mm;(3)配管与配管之间最小间隙为10mm。如果小于10mm时,则应在配管之间加上橡胶或橡胶发泡之类的间隔材料,必要时用束紧带绑牢。四、配重的设计如果增加了 U形管和调整形状仍达不到所需要的较小的固有频率3,在刚度K无法改变的情况下,只有增加质量 M来达到减小3的目的。由于配管本身是一个分布质量振动

10、系统,所以配重的位置与重量都会影响减振效果。一般建议在U形管的底部位置配重块(或加防振胶),如图17所示,但真正的配重位置和重量都要靠连机运行实验切莫随意确定!否则会适得其反。在加防振胶时要注意粘贴方向保证其不易脱落。图17五、通用件设计(1)设计时,尽量选用现有的制冷系统通用件,通用件可在企业技术标准中查找或在三维库中 选用。(2)在进行分流分配器设计时,为了保证分配器分流比较均匀和稳定,必须要有的垫片。配管工艺要求1、弯曲半径现有的铜管加工设备弯曲半径:手弯铜管规格弯曲半径(R)最小直线段尾端最小长度优先选用模具规格4 6 X 0.5,(f)6 X 0.7515,2010, 15,20 ,

11、251026()6.35 X 0.751515,20 ,251026()7 X 0.61510,15,20, 25, 551020()8 X 0.5,()8 X 0.7520,2510,15,20,25,35,5012204 9.53 X 0.6,()9.53 X 0.7520,2515,20 ,251522全自动铜管规格弯曲半径(R)最小直线段尾端最小长度优先选用模具规格 7X0.61510、15、20、25、5515304 8 X 0.5,()8 X 0.7520, 2515,20,25,5015304 9.53 X0.6,4 9.53 X 0.7520,2515,20,25,501535

12、()12.7 X 0.7525 ,32.520,25,32.520354 16 X 0.753530,35,40 (25、20)3740()19 X 0.754030,35,40 (25、30)3740 22 X 1.240404540 25X 1.240405050 28.6 X 1.255555555 32 X 1.250506060半自动铜管规格弯曲半径(R)最小直线段尾端最小长度优先选用模具规格4 12.7 X 0.752525, 32.52530()16 X 0.753530,353730()19 X 0.754030,35,4040302、配管连接的定位与焊接间隙。配管的焊接间隙为

13、配管的连接应考虑通过扩口,缩口或打定位点来保证配管连接的一致性0.15-0.25mm 。铜管规格标注尺寸(外接,内径)标注尺寸(内接,外径)标注深度4 6X 0.5+0.253 6 +0.15-0.153 5-0.2510()6X 0.75+0.254 6 +0.15-0.15()4. 5-0.25104 6.35X 0.75+0.254 6.35 +0.15-0.15()4.8 5-0.2510()7X 0.41+0.254 7+0.15-0.15()6.18 -0.2510()7X 0.6+0.254 7+0.15-0.154 5.8 -0.25104 8X 0.5+0.254 8+0.1

14、5-0.154 7-0.2510()8X 0.75+0.254 8+0.15-0.154 6.5 -0.25104 9.53X 0.6+0.25 巾 9.53+0.15-0.15巾 8.33 -0.25104 9.53X0.7+0.254 9.53+0.15-0.15()8.13 -0.25104 12.7X 0.75+0.25()12.7+0.15-0.15()11.2 -0.2510()16X 0.75+0.254 16+0.15-0.15()14.5 -0.2514()19X 0.75+0.254 19+0.15-0.154 17.5 -0.2514配管的定位点标注尺寸如下:铜管规格向里

15、定位点距离管口尺寸(向里)向夕卜定位点距离管口尺寸(向外)定位点大小定位点深度4 6有10SR0.510.54 6.35有10SR0.510.54 7有10有10SR0.510.54 8有10SR0.510.54 9.53有10有10SR0.510.5()12.7有10有10SR0.510.54 16有14有14SR0.510.54 19有14SR0.510.53、配管整改在实验中如果发现压缩机排气管,回气管振动过大,按照下述步骤进行整改:(1)测定排气管和回气管的固有频率,看是否处在共振区。(2)如果处在共振区,则以降低固有频率为优选措施,具体的可以通过增加长U形,增加长U形的长度,辅之以加

16、装阻尼块来实现。另外可以考虑用阻尼材料设计一定形状的柔性支撑,例如图18所示形式,并将其固定于底盘等刚性好的部件上。图18(3)如果不在共振区,尝试增加质量(配重)来实现减振。(4)如以上措施不能奏效,则需以降低管路刚度为指导思想重新设计管路。配管图纸标准化配管的制图除符合国家标准外,因为其结构的特殊性,为更好地表达清楚,针对其特点作以下规定:1 一个弯位用一个视图来表达。如图19所示。图19图202二个弯位以上呈一个平面,用一个视图就能表达清楚。如图20所示。二个弯位以上呈空间状态采用一个主视图加多个向视图的方法来表达,依照以下规定:(1)各向视图可以省略向视图的名称。(2)用粗实线表示管路

17、。(3)向视图的方向用细双点划线连接。相连的管路之间用“S”符号来表示断开。如图 21所示。图213、尺寸及粗糙度符号的标注(1)两端和中间段标注直线段的长度。(2)标注出实际的弯曲角度,当弯曲角度为(3)标注出空间旋转的角度,当旋转角度为90或180时在不引起误会的情况下允许不标注。90或180时在不引起误会的情况下允许不标注。(4)弯曲半径应在视图或在技术要求上注明。(5)管端用粗糙度符号”表示。如图22所示。图22(6)对于两管口有距离要求时,必须标注出。其中间段的尺寸用参考尺寸标注。如图23所示。图24的方法逐个表4、对于特殊的结构,在采用一个主视图加多个向视图来表达不够清楚时,必须按

18、 明每两个弯位的平面夹角一一即将公共直线投影成点后表明两线的夹角。图245、装配工艺的要求(1)对于冷暖机上的四通阀部件,在整机装配时阀冷凝器接管要和冷凝器输入管焊接,为防止焊接时的高温沿阀冷凝器接管传导至四通阀,要求阀冷凝器接管的展开总长度不小于150mm.。(2)冷暖分体机整机装配时,焊接冷凝器输入管时其焊口与四通阀的位置较近时,为避免四通阀被火焰烧到,设计时保证焊口在垂直高度上与四通阀的中心距离不小于50mm。(3)当管端不加工而采用管件的内径与其他管连接时,如。9.53X0.6与。8管之间的连接,必须在管口标注内径尺寸。(4)外径为。3.2、长度低于300mm的辅助毛细管,为了便于装配,毛细管材料状态应为软态。(5)因低压阀接管长短直接影响四通阀的高低、 压缩机回气管与压缩机回气口的配合、压缩机排气管压缩机排气口的配合以及阀冷凝器接管与冷凝器输入管的配合,所以设计低压阀接管时,必须标注总高,便于弯管加工时控制总高度。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。