丝印工艺作业指导书

丝印工艺作业指导书

《丝印工艺作业指导书》由会员分享,可在线阅读,更多相关《丝印工艺作业指导书(10页珍藏版)》请在装配图网上搜索。

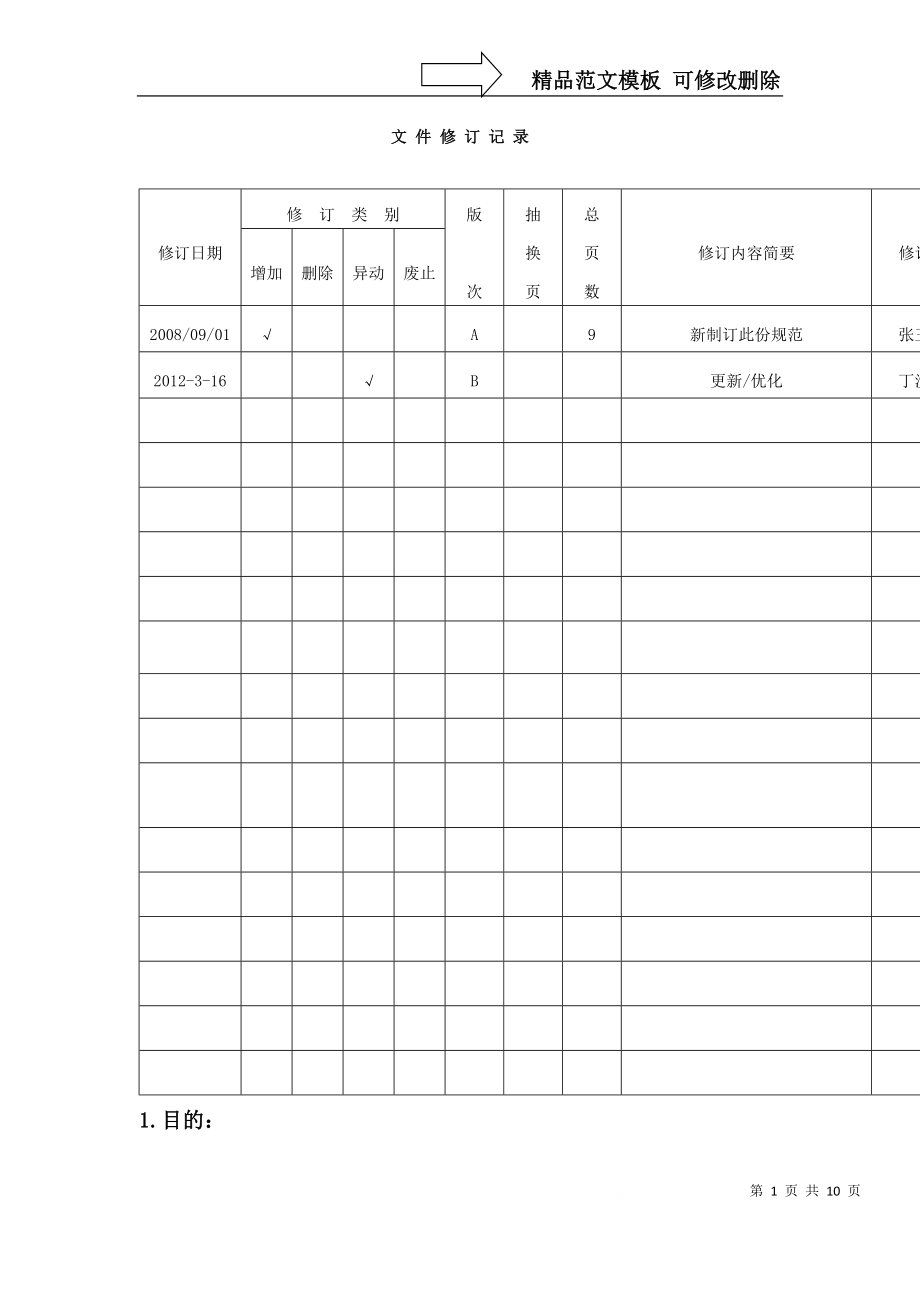

1、精品范文模板 可修改删除文 件 修 订 记 录修订日期修 订 类 别版次抽换页总页数修订内容简要修订者增加删除异动废止2008/09/01A9新制订此份规范张玉柱2012-3-16B更新/优化丁汉忠1.目的:规定丝印的制作工位的工作内容及步骤。2.适用范围:用于指导丝印制作工位的工作过程。3.相关权责:3.1 工艺部:负责制订/变更各制程工艺规范3.2生产部:负责依据工艺规范执行相关操作3.3品管部:负责监督工艺规范的执行状况4.名词定义:利用丝网,将图案晒制在丝网版上,利用刮刀刮压使油墨通过网版的开孔部转移到承印物上的一种特殊印刷方式。它具有油墨层厚、立体感强、印刷精度高、还原性好、视觉效果

2、佳、户外保质期长、印刷范围广等优点。可印刷底材:灯布、压克力、PVC、PS、ABS板、KD板、雪弗板、玻璃,铝板、钢板、合成纸、纸类等。5.作业流程:定稿 菲林制作 网版制作 印刷 自检6.作业说明6.1 定稿:由客户提供,也有部分公司内提供。6.2 菲林制作:本司已委外加工为主。A:原稿要求精度高,一般四色要求在40兆以上,专色最好用矢量软件制作这样边缘会比较光滑,且制作修改比较方便 。B:根据客户要求,按照画面规格大小,距离远近,来选择适当的加网线数,一般按以下数据选择:50cm以内4060专线最细网屏50cm300cm以内2835线细网屏300cm以外1224线粗网屏C:根据不同的画面内

3、容,按每个颜色设定不同的角度,一般发片公司会予以提供。发片时须注明:尺寸大小;加网线数;如自己设定还须注明角度;交货时间;特殊的要求说明。6.3 网版制作A、液态型直接法感光胶 感光胶的优点是工艺简单、经济、实用。其特性有曝光速度快,网版经久耐用而且去膜容易,优良的耐溶性。工艺流程:绷网 清洗 上胶(感光胶) 干燥 曝光 显影 风干 自检工作环境为温度1520,相对湿度5065,红灯下暗房操作。6.3.1 绷网:操作工序:选网 确定网框 网框处理 干燥 绷网 涂绷网胶 干燥 移交制版 贴防水胶带 修边 绷网前应把网框彻底处理,防毛刺将丝网刮破。气动绷网的气压应控制在4.5-6kg。每个气动夹之

4、间距离最佳应为2-3mm ,不能太大,否则张力不均匀,也不可能太小,这样容易将丝网刮破。 a) 绷网时,应首先将丝网拉动几个来回,且气压不宜太大,否则容易破网,等丝网稍定后,再慢慢加大气压。b) 绷好后的网版,为了清楚起见,须在版框上贴上标记,注明日期、丝网目数,然后移交给制版组保存备用。注意:四色套印的图案,绷网时每块版的丝网目数,张力一致。6.3.2 清洗回收再利用网版擦洗a) 进入水房戴好防毒面具、手套、换好水鞋,打开换气扇。b) 准备好洗版水及干净的棉布。c) 将干净的棉布浸入溶剂中(白布及159溶剂内不能有水)。d) 用柔质白色棉布擦洗网版油墨面、印刷面,再擦洗其它部分重复多次,最后

5、用白布(或黑布)检试,没有明显油墨颜色为止。清洗网版(及还要制作的网版)a) 擦洗后,将脱膜粉倒入水中调均质量比例为1:20(脱膜粉:水)。b) 用白布放入脱膜液中浸透,然后擦网版的油墨面和印刷面,打透约30秒后,用水枪先上后下,先左后右地冲洗网版两面。c) 如有冲洗及脱膜不净的油墨和污点再用159或783洗版水(783腐蚀较大)两人用柔软抹布或柔软羊毛板刷反复擦洗多次,直至洗净无颜色为止。d) 再用水枪冲掉网版上的污点,用干净的布将网框上的水分擦掉,以防水滴下弄脏丝网。e) 龟影处理方法。f) 清理干净水房卫生,以免空气污染,创造良好环境。6.3.3 上胶 待网版风干后,上胶时气压最好控制在

6、5kg-6kg左右,比较稳定。测压时应分5点,长和宽的约1/3处为最佳位置,5处深度高低相差不超过2mm方可上胶。如右图:6.3.3.1调配感光胶:首先在暗房调配,取光敏剂倒入约1/3的水撞摇均,使光敏剂彻底溶解,然后倒入感光胶内,用玻璃棒或竹片顺时针彻底搅拌,直至均匀,约要十几分钟。配好的胶必须静置2小时以上,让胶中泡沫消失才可使用(最佳的方法是在前一个工作日下班前配好胶,第二天上班即用)。6.3.3.2刮感光胶:首先要把感光胶倒入已磨平的刮斗内,把网版斜放好。两人拿平上浆器,由上至下均匀涂布上去,刮到最上面时,刮刀后端向下倾斜,几分钟后使感光胶倒流入上桨器内,再猛的向上一刮,刮净感光胶没有

7、完全干净的地方,然后反过来再涂一遍,且根据要求分为:1+2, 2+2, 2+3 一般建议为:1+2,这种方式的RZ值(网版不平整度)较小,且印刷面为,以增强耐印率。厚网版,那么可采用多次涂涂胶方式,即第一次涂胶后,立即放入40左右烘箱中烘干,取出丝网再次涂胶,直至要求厚度。6.3.4 干燥感光胶上好后,印刷面向上放入烘箱内。烘版的温度为40左右为佳,烘烤时间半小时左右。注意事项:a.网版必须清洁干净,不可有脏点、破点。b.版房必须保持绝对的干净,无灰尘,且在暗房c.上浆器不可有缺口,否则容易刮硬丝网。6.3.4 曝光a) 检查菲林,是否有撞网现象。b) 菲林在网版上摆放应摆好角度,防止与丝网发

8、生碰撞、干涉,导致撞网。c) 晒版的玻璃平面应擦洗干净,特别是晒版前应仔细检查有无垃圾。d) 网版所要求曝光时间不同,一般在使用前要借助曝光计算尺来测定曝光时间,然后再固定所制网版的曝光时间。切勿凭经验做事,盲目作业。晒版灯和网版距离一般以网框的对角线为准,作为最佳距离(不含小网板)。6.3.5 显影从晒版机取下丝网,去掉底片,先用温柔无压力冷水(温冷水2030)湿润丝网两面,大约湿润3060秒后,再用高压水枪彻底冲洗,直至图像显出,然后用吸水布吸干四周多余水份,便可风干。6.3.6 自检风干后仔细检查所制网版是否符合生产加工要求,如果达标立即做好封网工作,以使生产人员待用;如有不合要求,立即

9、进行修补或重新制作。B、预敏化型直接法感光胶片(水菲林)这种胶片是一种预敏化的光敏材料,在丝网曝光前贴于丝网上,具有亲水性,解像力强,线条明锐度佳,坚固耐用,其性能优于感光胶,因其具有亲水性,故俗称“水菲林”。 工艺流程:网前处理及选网 贴胶片 烘干 曝光 显影 待用工作环境为温度1823,相对湿度5565,黄灯下或柔和灯下操作。水菲林操作工艺中,丝网前处理及选网、烘干、曝光、显影等工艺与感光胶生产操作工艺相同,只不过贴胶片工艺有所不同。 贴胶片将丝网倾斜45置于上胶架上,用喷壶将丝网喷湿,然后用刮刀把丝网水份刮均匀,不让有水泡存在;将水菲林外卷,使药面朝外,然后小心地将药面贴于丝网上的印刷面

10、(凸面),贴好后即用喷壶向油墨面(凹面)喷水,使水菲林药面完全湿润,看不到白色,再用刮刀均匀地轻轻地在印刷面(凸面)把水压出,再用刮刀到油墨面(凹面)把挤出的多余水份轻轻地刮出,最后用吸尘布把网框中的多余水份吸干,至此,贴膜工艺完成。 贴胶片质量的好坏,一是要求网版必须干净不能有垃圾、肮点;二是水份的控制,不能有水泡的产生,贴膜片必须均匀不能有皱现象产生; 水菲林生产工艺中必须注意:贴膜要均匀,膜版必须烘干,曝光前要将胶片上的保护基膜撕下。C、间接感光胶片(红菲林)因其颜色是红色,故业内人士俗称为红菲林,红菲林是一种先曝光显影,后贴网的间接感光胶片。药膜面平滑度高,解像分辨率高,极佳的耐溶性,

11、曝光宽容度大,其性能比前二种更优质,且使用方便简单,更为业内人士所接受,工艺流程:网前处理及选网 曝光 硬化 显影 贴网 烘干工作环境是曝光前必须在黄灯或柔和灯光下操作,温度1823,相对湿度5565,曝光后要求不高。 红菲林网前处理及选网,工艺完全同前面一样,这里我们就曝光、硬化、显影、贴网、干燥五个工艺流程作一探究; 曝光在黄灯或柔和灯下,取出所需红菲林,将底片药膜面与红菲林基面相接触并放入曝光机内,然后根据所需曝光时间进行曝光。 硬化红菲林曝光后,立即把红菲林浸入硬化液中放置1分钟,硬化液必须保持室温1923,硬化液可用过氧化氢配制成浓度为1.2的溶液,也可用活化粉调配(100克配1升水

12、),硬化液浓度要适当,如果浓度过高,硬化菲林会过度;浸液时间不要过长,过长网版容易脱落。 显影硬化1分钟后,立即取出胶片,用4045温水均匀地喷淋在水菲林上,当有影像的部分已无药膜粉时,继续冲洗至少3080秒,冲洗干净后,再将水菲林浸入10以上的冷水中冷却,否则,当网片贴网时,其附着性将会减低。 贴网将处理好的网放在贴膜台上固定好,将显影好的水菲林药膜面均匀平直地贴在丝网的印刷面(凸面),然后用吸水布把多余水吸干,再用一叠新闻纸放在网柜上辊子来回轻轻挤压,以吸出多余水份。注意:辊子切勿用力过分,以防损坏水菲林,若没将水份吸干,否则菲林上水流动可能会造成丝印闭塞,丝印时印不下油等质量事故发生。

13、干燥用吹风机或风扇对丝网吹风,以加速干燥,保持温度不高于30,否则菲林会卷曲;丝网一定要烘干,否则撕揭水菲林保护基膜时会把水菲林底膜撕下,造成网版报废。6.4 印刷丝印房环境必须控制在温度18-23, 湿度20-80%, 通风正常。印刷准备工作要作充分a) 丝印底料下料,要对材料的性能各方面都要有所了解,新的材料需经试验后方可印刷。还要注意其它的一些要求。b) 吸塑成型的,要把料放大,把吸高部分留出来,以防漏印、留白;灯布须留边扣眼。c) 白膜下料后,须印刷面朝下平放半天,收缩后予以印刷。主要色1天内印完,防收缩套位不准。d) 透明板印刷要覆好保护膜,保护板材以防划伤。 丝网印刷过程6.4.1

14、.1承印物清洁 a) 丝印前务必除去印材表面的脏物及尘埃。清洁面板b) 面板丝印面清洁干净后放入晾架。6.4.1.2 油墨准备根据画面要求,以及承印物材质选择正确的油墨和稀释溶剂。油墨油墨和稀释剂调配好,搅拌5分钟以上,必须将筒内四角搅拌均匀,关紧盖子。稀释溶剂:783特慢干剂、防白水、专用开油水。注意:1)使用桶装或盒装油墨时,不要用墨刀随便挖 取,应在表面按层挖取。2)切忌在油墨中盲目添加其他辅助料。 3)对于用量较大的油墨,干燥剂最好现用现加,用多少加多少,以保证质量。 4)及时记录调配油墨的比例,以方便下次印刷时调配油墨。装网版6.4.1.3印刷机准备a) 将丝网版装上机器,并调节丝网

15、与印制板的位置。装好网版后,应用力左右摆动网框,检查一下是否装紧,然后重锁螺杆。上刮板b) 检查刮板,常用的刮板每天丝印前必须磨一次。装上刮板调节刮板工作行程,丝印刮板下压深度及压力。c) 台面须清洗干净,不可留胶,杂物凸出点等,调整好机器,使机器拉、推,网版抬压受力均匀。印刷前用783洗版水擦洗一下网版(四色)或用159洗版水擦洗。6.4.1.4 碰位标记 碰位碰位标记批量印刷时印刷件碰位如右图以三点为准。碰位时做好记号,留做样品套位用。6.4.1.5 丝印a) 放板 放板放板前用鸡毛掸子清除丝印面灰尘,丝印面朝上放到丝印台上,面板边缘与碰位点对齐。 回墨b) 回墨将多余的油墨刮回,且将油墨

16、的均匀的分布在丝网上。 刮墨c) 刮墨调整好刮胶角度(4575),匀速的将油墨刮到承印物表面。6.5 自检 刮墨完后,将承印物放到检验台上检查。a) 丝印后的板子必须色泽均匀、无杂质、无漏印及气孔。b) 丝印的板子无油墨被粘的现象。自检c) 网点是否清晰或色块是否有条纹,网版是否漏墨,龟影等现象。经自检合格后放入晾架。d) 质量控制要点标准与检验方法故障原因解决办法堵网1.油墨颜料或其它固体填料大1.选择较低目数,增大孔径2.干燥过快2.加挥发较慢溶剂调墨,加印速3.粘度过高3.适当加入溶剂使油墨粘度降低或抬高网距4.稀释剂不合适4.换用指定稀释剂汽泡1. 粘度太高1. 加入适合溶剂,使其粘度

17、下降2. 干燥过快2. 加入慢干溶剂3. 网版脱离承印物过快3. 缩小网距4. 搅拌或加入溶剂不当4. 顺方向搅拌油墨,加入添加剂比例适当5.油墨本身有问题5. 更换油墨加消泡剂针孔1. 油墨干燥太快1. 加入慢干溶剂2. 油墨或溶剂中有杂质2. 过滤或更换油墨3. 环境有灰尘或底材3. 清洁环境,底材静电处理重影1.网距太高1. 降低网距2. 刮压不均匀2. 重新调试刮刀压力3. 油墨太稀3. 重新调配龟影1. 网布油墨没有清洗干净1. 彻底清洗网版2. 感光胶质量不好,印刷时间太长2. 除龟影剂7.安全7.1当用毕油墨和溶剂后,必须立即关闭容器盖子,防止挥发。7.2尽可能避免直接与油墨接触。7.3擦网时必须带手套。7.4在工作区绝对不能饮食。工作后必须先洗手。8.相关文件: 无9.相关表单: 无撰写人:_日 期:_第 10 页 共 10 页免责声明:图文来源于网络搜集,版权归原作者所以若侵犯了您的合法权益,请作者与本上传人联系,我们将及时更正删除。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 前导课-金融计算器的使用参考资料课件

- 新人教部编版小学语文一年级下册《咕咚》PPT课件

- 新人教版小学三年级数学下册:第三单元《复式统计表》ppt课件

- 喂出来讲授版本详解课件

- 新人教版一年级数学下册认识人民币简单的计算ppt课件

- 新人教版一年级数学下册《分类与整理》优质课ppt课件

- 新人教版语文一年级下册《夜色》ppt课件

- 喀蔚波医用物理学课件06章直流电

- 新人教版小学数学五年级下册运用最小公倍数知识解决实际问题ppt课件

- 喂养困难的家庭干预教学课件

- 新人教版一年级数学下册期末复习 ppt课件

- 新人教版五年级下册《通分》ppt课件

- 喀斯特地貌(地质地貌)课件

- 啤酒音乐季活动概念方案教学课件

- 新人教版四年级下册数学三角形的内角和ppt课件