带式输送机传动装置课程设计报告书

带式输送机传动装置课程设计报告书

《带式输送机传动装置课程设计报告书》由会员分享,可在线阅读,更多相关《带式输送机传动装置课程设计报告书(33页珍藏版)》请在装配图网上搜索。

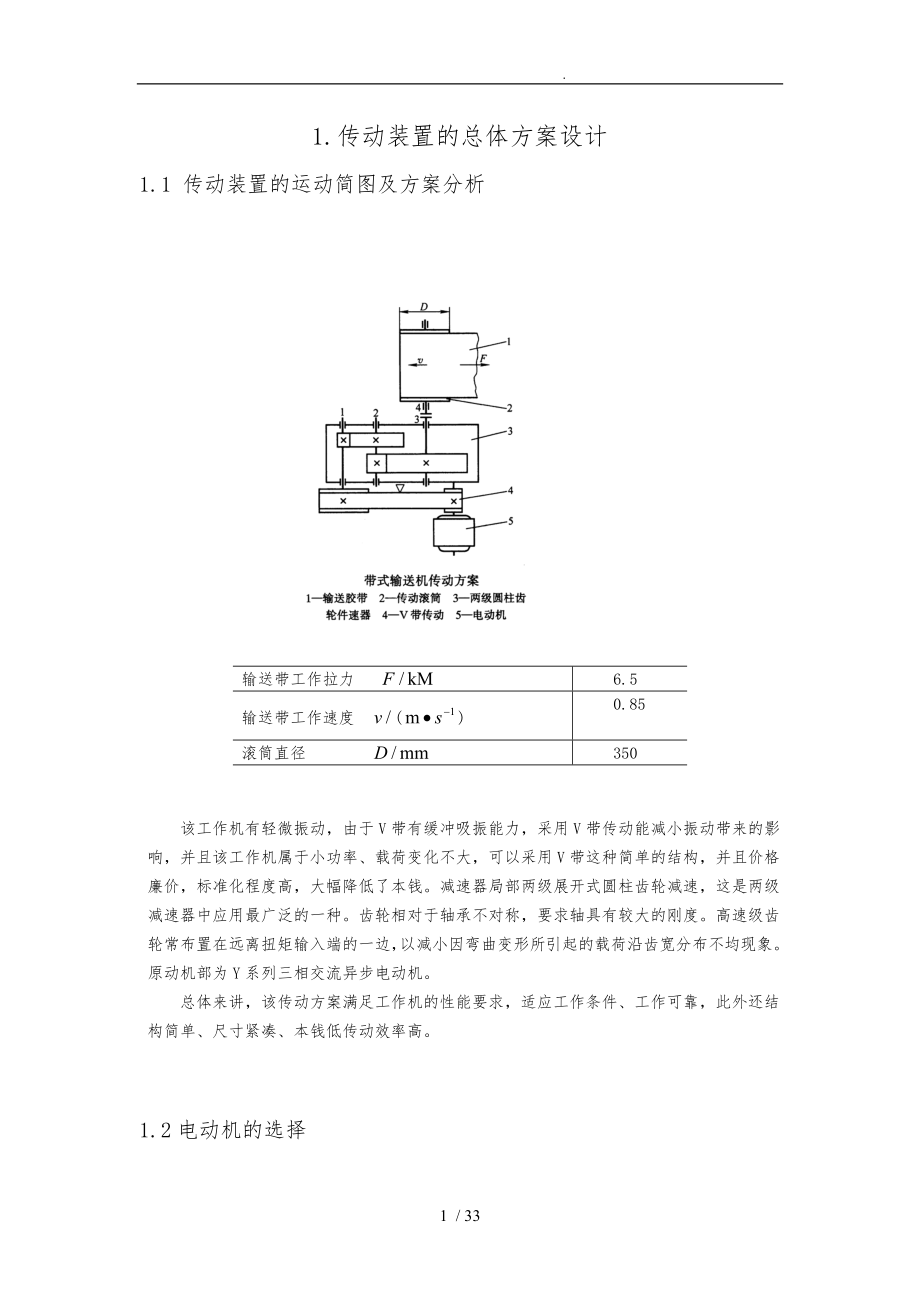

1、 . 1.传动装置的总体方案设计1.1 传动装置的运动简图及方案分析输送带工作拉力 6.5输送带工作速度 () 0.85滚筒直径 350该工作机有轻微振动,由于V带有缓冲吸振能力,采用V带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V带这种简单的结构,并且价格廉价,标准化程度高,大幅降低了本钱。减速器局部两级展开式圆柱齿轮减速,这是两级减速器中应用最广泛的一种。齿轮相对于轴承不对称,要求轴具有较大的刚度。高速级齿轮常布置在远离扭矩输入端的一边,以减小因弯曲变形所引起的载荷沿齿宽分布不均现象。原动机部为Y系列三相交流异步电动机。总体来讲,该传动方案满足工作机的性能要求

2、,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、本钱低传动效率高。1.2电动机的选择 电动机选择Y系列三相交流异步电动机,电动机的结构形式为封闭式。 由于电动机同步转速愈高,价格愈贵,所以选取的电动机同步转速不会太低。在一般机械设计中,优先选用同步转速为1500或1000的电动机。这里选择1500的电动机。 1.计算工作机所需输入功率由原始数据表中的数据得P=5.25kW 2.计算电动机所需的功率 式中,为传动装置的总效率 式子中分别为传动装置中每对运动副或传动副的效率。 带传动效率 一对轴承效率 齿轮传动效率 联轴器传动效率 滚筒的效率 总效率 取查表.186得 选择Y132M4型电动机

3、电动机技术数据如下:额定功率:满载转速: 额定转矩:最大转矩:运输带转速1.3计算总传动比和分配各级传动比电动机满载速率,工作机所需转速总传动比为各级传动比的连乘积,即总传动比初选带轮的传动比,减速器传动比取高速级齿轮传动比为低速级齿轮传动比的1.3倍,所以求的高速级传动比=4,低速级齿轮传动比=3.11.4计算传动装置的运动参数和动力参数 传动装置从电动机到工作机有三个轴,依次为1,2,3轴。 传动装置参数见表12表12 传动装置的运动参数和动力参数轴号转速r/min输入功率(kW)输入转矩(Nm)15766.25103.6221446.06401.90346.55.88127.612.传动

4、零部件的设计计算2.1带传动 1.确定计算工率 由表888查的工作情况系数,故 2.选择V带的带型 根据,由2图811选用A型。1.初选小带轮的基准直径。由2表87和表89,取小带轮的基 。2.验算带速。按2式813验算带的速度 因为,故带速适宜。3.计算大带轮的基准直径。由2式815a,计算大带轮的基准直径 根据2表88,圆整为。 1.根据2式820 初定中心距为。 2.由2式822计算所需基准长度 由2表82选带轮基准长度。3.按2式823计算实际中心距。 中心距的变化围为。 1.计算单根V带的额定功率 由和,查2表84得 根据,和A型带查2表85得 查的2表86得,表82得,于是 2.计

5、算V带的根数Z 取6根由表2表83得A型带单位长度质量,所以 应使带的实际初拉力 压轴力最小值1.带轮材料确实定大小带轮材料都选用HT2002.带轮结构形式小带轮选用实心式,大带轮选用孔板式6孔具体尺寸参照2表810图814确定。大带轮结构简图如图21图212.2齿轮传动一高速级齿轮传动 1.运输机为一般工作机,速度不高,参考表10-6,应选用7级精度。 2.材料选择。选择小齿轮材料为40Cr(调质),硬度为280HBS,大齿轮材料为45刚调质硬度为240HBS,二者材料硬度差为40HBS。3.选小齿轮齿数,大齿轮齿数 1.选取螺旋角 初选螺旋角=14 2.按齿面接触强度设计 按2式1024试

6、算,即1确定公式的各计算数值 1试选载荷系数 2小齿轮的传递转矩由前面算得 3由2表107选取齿宽系数 4由2表105差得材料的弹性影响系数。 5由2图1025d按齿面硬度查的小齿轮的接触疲劳强度极限;大齿轮的接触疲劳强度极限。 6由式21013计算应力循环次数 7由2图1023取接触疲劳强度寿命系数, 8计算接触疲劳许用应力 9由2图选取区域系数10由2图1026查的, 那么11许用接触应力2计算1试算小齿轮分度圆直径,有计算公式得 2计算圆周速度 3计算齿宽b及模数4计算纵向重合度 5计算载荷系数 使用系数,根据,7级精度,由2图108查的动载系数;由表104查的;由表1013查得;由表1

7、03差得。故载荷系数 6按实际的载荷系数校正所算的的分度圆直径,由1式1010a得 7计算模数3.按齿根弯曲疲劳强度设计由1式10171确定计算参数1计算载荷系数2计算纵向重合度,从1图1028查的螺旋角影响系数3计算当量齿数 4查齿形系数 由1表105查得; 5查取应力校正系数 由1表105查得; 6由1图1020c查得小齿轮弯曲疲劳强度极限;大齿轮的弯曲疲劳极限 7由1图1018取弯曲疲劳寿命系数, 8计算弯曲许用应力 取弯曲疲劳平安系数S=1.4,由式1(1012)得 9计算大小齿轮的 大齿轮数值大。2设计计算由接触疲劳强度计算的模数m大于由齿根弯曲疲劳强度计算的模数。取以满足弯曲疲劳强

8、度。为同时满足接触疲劳强度需按接触疲劳强度算得的分度圆直径计算齿数。取,那么1.计算中心距将中心距圆整为140mm。2.按圆整后的中心距修螺旋角因值改变不大故参数不必修正。3.计算大小齿轮分度圆直径4.计算齿轮宽度圆整后取因齿顶圆直径大于160mm,而又小于500mm,故以选用腹板式结构为宜。其他有关尺寸按1图1039荐用的结构尺寸设计。大齿轮结构简图22图22二低速级齿轮传动 1.运输机为一般工作机,速度不高,应选用7级精度。 2.材料选择。选择小齿轮材料为40Cr(调质),硬度为280HBS,大齿轮材料为45刚调质硬度为240HBS,二者材料硬度差为40HBS。 3.选小齿轮齿数,大齿轮齿

9、数 1.选取螺旋角 初选螺旋角=12 2.按齿面接触强度设计 按1式1021试算,即1确定公式的各计算数值1试选载荷系数2小齿轮的传递转矩由前面算得3由1表107选取齿宽系数4由1表106差得材料的弹性影响系数。5由1图1021d按齿面硬度查的小齿轮的接触疲劳强度极限;大齿轮的接触疲劳强度极限。6由式11013计算应力循环次数7由1图1019取接触疲劳强度寿命系数,8计算接触疲劳许用应力9 由1图选取区域系数10由端面重合度近似公式算得11许用接触应力2计算1试算小齿轮分度圆直径,有计算公式得2计算圆周速度 3计算齿宽b及模数4计算纵向重合度5计算载荷系数 使用系数,根据,7级精度,由1图10

10、8查的动载系数;由表104查的;由表1013查得;由表103差得。故载荷系数6按实际的载荷系数校正所算的的分度圆直径,由1式1010a得7计算模数3.按齿根弯曲疲劳强度设计 由1式10171确定计算参数1计算载荷系数2计算纵向重合度,从1图1028查的螺旋角影响系数3计算当量齿数4查齿形系数由1表105查得;5查取应力校正系数 由1表105查得;6由1图1020c查得小齿轮弯曲疲劳强度极限;大齿轮的弯曲疲劳极限 7由1图1018取弯曲疲劳寿命系数, 8计算弯曲许用应力 取弯曲疲劳平安系数S=1.4,由式1(1012)得 9计算大小齿轮的大齿轮数值大。2设计计算由接触疲劳强度计算的模数m大于由齿

11、根弯曲疲劳强度计算的模数。取以满足弯曲疲劳强度。为同时满足接触疲劳强度需按接触疲劳强度算得的分度圆直径计算齿数。取,那么 取整1.计算中心距将中心距圆整为173mm。 2.按圆整后的中心距修螺旋角因值改变不大故参数不必修正。 3.计算大小齿轮分度圆直径4.计算齿轮宽度圆整后取1表21齿轮模数齿数Z压力角螺旋角分度圆直径齿顶圆直径齿底圆直径高速级小齿轮2272015.3566051高速级大齿轮21082015.3224228219低速级小齿轮2.5332012.784.5889.5878.33低速级大齿轮2.51022012.7261.42266.42255.17续表21齿轮旋向齿宽B轮毂L材质

12、 热处理结构形式硬度高速级小齿轮右616140Cr调质实体式280HBS高速级大齿轮左566545钢调质腹板式240HBS低速级小齿轮左909040Cr调质实体式280HBS低速级大齿轮右859245钢调质腹板式240HBS2.3轴系部件设计第轴设计III轴的最小轴径1.输出轴上的功率,转速,转矩由前面算得:,2.求作用在齿轮上的力低速级大齿轮的分度圆直径3.初步确定轴的最小直径先按1式152初步估算轴的最小直径。选取轴的材料为45钢,调质处理。根据表1表153,取,于是得输出轴的最小直径显然是安装联轴器处直径,故需同时选取联轴器的型号。查1表141,考虑到转矩变化小,故取。那么联轴器的计算转

13、矩。查GB/T50141985,选用HL5弹性柱销联轴器,其公称转矩为.半联轴器的孔径,故取,半联轴器长度,半联轴器与轴配合的毂孔长度。第III轴的结构设计1.各段轴直径确实定如表22位置直径mm理由60由前面算得半联轴器的孔径70为满足半联轴器轴向定位要求,轴段需制出一个轴肩, ,故取。75根据选取0根本游隙组标准精度级的单列圆锥滚子轴承30315其尺寸为。故。 87左端滚动轴承采用轴肩进展轴向定位由2上差得30315型轴承的定位轴肩高度,因此取。89齿轮右端采用轴肩定位,轴肩高度,故取,那么轴环处直径,齿轮处直径见段理由。77取安装齿轮处的轴段直径。75见段理由。表222.各轴段长度确实定

14、如表23位置长度mm理由105为保证轴承挡圈只压在半联轴器上而不压在轴的端面上,故段长度应比略短些,取。50轴承端盖总长度为20mm,取端盖外端面与半联轴器右端面间距离,故取。40为联轴器长度,故9712轴环处轴肩高度,轴环宽度,取88齿轮轮毂宽度为92mm,为了使套筒可靠地压紧齿轮,次轴段略短于轮毂宽度,故取68取齿轮距箱体壁距离为,第II轴上大齿轮距第III轴上大齿轮。考虑到箱体铸造误差,在确定滚动轴承时应距箱体壁一段距离,取。滚动轴承宽度。第II轴上大齿轮轮毂长。那么 表233.第III轴的结构简图如图23图23第II轴设计II轴的最小直径1.第II轴上输入功率,转速,转矩由前面算得,2

15、.分别计算大小齿轮上的力第II轴上大齿轮分度圆直小齿轮上分度圆直径为3.初步确定轴的最小直径根据最小直径查2GB/T2971994选取30309。轴承的规格为II轴的结构设计1.确定轴的各段直径如表24位置直径mm理由45根据轴承的尺寸50根据取小齿轮安装处直径。58小齿轮右端用轴肩定位,轴肩高度,取故,那么轴环处直径。 50取大齿轮安装处直径。45理由同段。 表242.确定轴的各段长度为了使套筒可靠地压紧齿轮,分别使段和段长度略短于齿轮轮毂宽4mm。轴环处轴肩高度,轴环宽度。轴环处长度取其它轴的尺寸,根据第III轴算出的尺寸进展确定。II轴的强度校核1.轴的载荷分析图24图242.大小齿轮截

16、面处的力及力矩数据由上轴的结构图及弯矩和扭矩图可以看出大小齿轮中心线截面处是轴的危险截面,现将计算出的两个截面处的,的值列于下表25载荷水平面垂直面支反力弯矩总弯矩扭矩表253.按弯扭合成应力校核轴的强度进展校核时,通常只校核轴上承受最大弯矩和扭矩的截面即小齿轮中心线截面的强度。根据1式155及上表中的数据,以及轴单向旋转,扭转切应力为脉冲循环变应力,取,轴的计算应力前已选轴的材料为45钢,调质处理,由表1151查得。因此,。故平安。4.准确校核轴的疲劳强度从轴的受载情况来看及来看,大小齿轮中心线截面处受力最大。虽然两截面处应力最大,但应力集中不大而且这里轴径也最大,故两中心截面不必校核。截面

17、II,III,IV,V处应力集中的影响接近,但截面III,IV处轴径也很大比II,V处轴径大。所以校核II,V截面就行了。由于截面II处受力大些,所以只需校核II左右截面即可。1截面II左侧截面左侧的弯矩为 截面上的扭矩为截面上的弯曲应力截面上的扭转切应力轴的材料为45钢,调质处理,由1表151查得,。截面上由于轴肩而形成的理论应力集中系数及按1附表32查取。因,经插值可查得又由1附图31可得轴的材料敏感系数为故有效应力集中系数按1式附表34为由1附图32尺寸系数,又由附图33的扭转尺寸系数轴按磨削加工,由1附图34得外表质量系数为轴未经外表强化处理,及,按1式32及式312a得综合系数为由1

18、31及32得碳的特性系数,取,取于是,计算平安系数值,按1式156158那么得故可知其平安。2截面II右侧抗弯截面系数按1表154中的公式计算弯矩及弯曲应力为扭矩及扭转应力为过盈配合处的,由1附表38用插值法求出,并取于是得轴按磨削加工由1附图34得外表质量系数为故得综合系数所以轴在截面右侧平安系数为故该轴在截面II右侧的强度也是足够的。因无大的瞬时过载及严重应力循环不对称,故可略去静强度校核。第I轴设计I轴的最小直径1.先按1式152初步确定轴的最小直径。选取轴的材料为45号钢,调质处理。根据1表153,取。根据最小直径选取30307轴承,尺寸为I轴的结构设计根据轴I端盖的总宽度及外端盖距带

19、轮的距离,取轴承外壁距带轮外表距离为50mm。即IIIII段长度为50mm。再根据轴III,II数据,及确定的箱体壁距离和带轮轮毂的长即可将整个轴的结构尺寸确定。轴的结构简图如图25图25根据前面轴的设计容可以确定各个轴上的零部件。现将各轴系零件列表如表26轴承GB/T2971994键GB/T10962003联轴器GB/T50141985轴I30307带轮(小齿轮)轴II30309(小齿轮)(大齿轮轴III30315(联轴器(大齿轮)HL5表263.减速器装配图的设计3.1 箱体主要结构尺寸确实定减速器为展开式二级圆柱齿轮减速器,主要尺寸如表31名称符号齿轮减速器箱座壁厚8箱盖壁厚8箱盖凸缘壁

20、厚12箱座凸缘厚度12箱座底凸缘厚度20地角螺栓直径18地角螺栓数目4轴承旁连接螺栓直径14连接螺栓的间距150轴承端盖螺钉直径8视孔盖螺钉直径6定位销直径8至外箱壁距离24/20/16至凸缘边缘距离22/14轴承旁凸台半径18凸台高度低速轴承外径确定外箱壁至轴承座端面距离46铸造过度尺寸x,yx=5 y=25大齿轮顶圆与箱壁距离10齿轮端面与箱壁距离8箱盖箱座肋厚轴承端盖外径201轴承旁连接螺栓距离s201盖与座连接螺栓直径10箱体前后两壁间的距离由轴的结构设计时就已经确定,左右两壁距离通过低速级大齿轮距箱体壁的距离也同样可以确定。箱体下底面距低速级大齿轮齿顶圆距离大于3050mm,由此可以

21、确定下箱体的壁距大齿轮中心的距离。3.2 减速器附件确实定视孔盖:由3表114得,由是双级减速器和中心距,可确定视孔盖得结构尺寸。透气孔:由3表115得,选用型号为的通气塞液位计:由3表710得,选用型号的杆式油标排油口:油塞的螺塞直径可按减速器箱座壁厚22.5倍选取。取螺塞直径为16mm.起盖螺钉:起盖螺钉数量为2,直径与箱体凸缘连接螺栓直径一样,取螺钉直径为10mm定位销:由表31的定位销直径为8mm吊环:由3表113得,吊耳环在箱盖上铸出。根据表31中确定的尺寸可以确定吊耳环的尺寸。4.润滑密封及其它4.1润滑1.齿轮的润滑因齿轮的圆周速度12 m/s,所以才用浸油润滑的润滑方式。高速级

22、齿轮浸入油里约0.7个齿高,但不小于10mm,低速级齿轮浸入油高度约为1个齿高不小于10mm,1/6齿轮。2.轴承的润滑轴承采用润滑油进展润滑,润滑油直接采用减速器油池的润滑油通过输油沟进展润滑。4.2密封为保证机盖与机座连接处密封,连接凸缘应有足够的宽度,连接外表应精创其外表粗糙度为Ra=6.3。密封的外表应进过刮研,而且凸缘连接螺柱之间的距离不应过大应均匀分布。轴承端盖选用凸缘式轴承盖易于调整,采用密封圈实现密封。端盖直径见表31。密封圈型号根据轴承直径确定。密封圈材料为半粗羊毛毡。4.3其它1装配图图纸选用A1的图纸,按1:2的比例画。2装配前零件用煤油清洗,滚动轴承用汽油清洗,机不许有

23、任何杂物存在,壁图上不被机油侵蚀的涂料两次。3齿啮合侧隙用铅丝检验不小于0.6mm,铅丝不得大于最小侧隙的四倍。4用涂色法检验斑点,按齿高接触斑点不小于40%,按齿长接触斑点不小于50%,必要时间可用研磨或刮后研磨以便改善接触情况。5应调整轴承轴向间隙,F35为0.030.008mm F45为0.060.12mm F750.080.15mm.检查减速器剖封面,各接触面积密封处,均不许漏油,剖封面允许涂密封油漆或水玻璃,不许使用任何填料。6机装N68润滑油至规定高度7外表涂灰色油漆。5.总结大学以来学了理论力学,材料力学,机械原理,机械设计,机械制造,机械制图,还真不知道它们有什么用,我能将它们

24、用在什么地方。通过这次课程设计,我发现以前学的理论根底课程还不是很结实,没有真正联系实际。自己设计的数据和实践有很大差距,有的不符合机械设计指导书上的要求,还有就是知识的遗忘性大,不会将所学的知识融会贯穿等等。通过这次设计我发现搞机械设计这一行需要自己有丰富的经历和结实的根底理论知识。这次设计过程中好多容是参考书上的,很多数据的选取都是借鉴书上的数据,还有很多数据是自己选的不知道何不合理,好多设计的关键地方都是在教师的指导下完成的。毫无疑问,我们的设计的容有好多错误的地方。我们设计的减速器也很难经的起实践的考验。不过,这次设计毕竟是自己第一次将所学的知识联系到实践中,有很多设计不合理的地方那是

25、必然的。通过这次设计我了解了一些设计的步骤和准那么。我们不能违反这些准那么否那么我们的设计将会出错。这次设计也培养了我一些良好的习惯比方,设计时要专门准备好草稿纸,在稿纸上一步一步将自己的设计容写清楚等。搞机械这一行需要有严谨的作风,我这次设计过程中始终记住了这一点。设计过程中有好多数据有错误或那么不合理,但不是很严重,好多同学都忽略了。这次我没有像以前那样忽略这些小的细节。在这次设计过程中我还发现我有些应用软件如cad,solidworks等使用起来不是很熟练,机械手册查起来不熟练等问题,接下来在这些方面我还要进一步的加强。总之,这次设计培养了我综合应用机械设计课程及其他课程的理论知识和应用生产实际知识解决工程实际问题的能力,在设计的过程中还培养出了我们的团队精神,大家共同解决了许多个人无法解决的问题,在这些过程中我们深刻地认识到了自己在知识的理解和承受应用方面的缺乏,在今后的学习过程中我们会更加努力。参考文献参考文献2席伟光、光、波.机械设计课程设计.:高等教育,2003.33 / 33

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 人教版四年级下册数学第5单元三角形课件

- 化学走进化学世界复习课件人教新课标九年级课件

- 人教版四年级下册数学ppt-复式条形统计图课件

- 人教版体育一至二年级《本身体活动--3.跳跃与游戏--4.单脚跳与“斗智斗勇”游戏》公开课ppt课件

- 人教版四年级语文上册教材分析及教学建议课件

- 人教版四年级语文上册第六单元教学ppt课件

- 人教版体育一至二年级《术--2.武术基本动作--2.基本步型与基本腿法》公开课ppt课件

- 化学课本图片课件

- 人教版五年级上册数学第七单元植树问题-教学ppt课件

- 防震减灾安全知识演示文稿

- 《钢筋混凝土结构施工》第二章教材课件

- 防震减灾宣传资料课件

- 人教版体育一至二年级《术--3.武术健身操--1.武术健身操《旭日东升》第一~三节》公开课ppt课件

- 化学课件《芳香烃》优秀优秀15-人教课标版

- 防震减灾常识课件