年产8万吨小合成氨厂中温变换工段工艺设计

年产8万吨小合成氨厂中温变换工段工艺设计

《年产8万吨小合成氨厂中温变换工段工艺设计》由会员分享,可在线阅读,更多相关《年产8万吨小合成氨厂中温变换工段工艺设计(44页珍藏版)》请在装配图网上搜索。

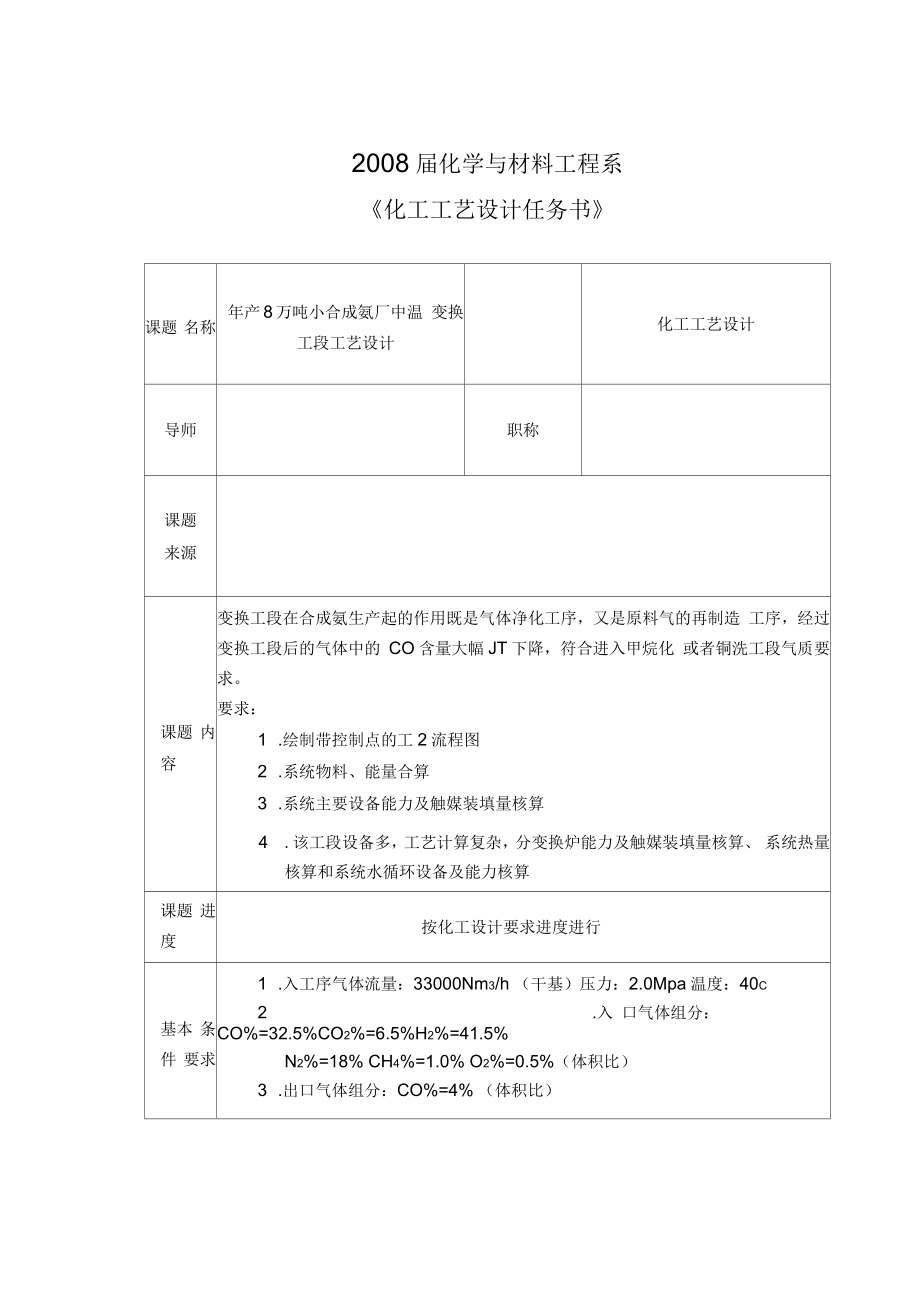

1、2008届化学与材料工程系化工工艺设计任务书课题 名称年产8万吨小合成氨厂中温 变换工段工艺设计化工工艺设计导师职称课题来源课题 内容变换工段在合成氨生产起的作用既是气体净化工序,又是原料气的再制造 工序,经过变换工段后的气体中的 CO含量大幅JT下降,符合进入甲烷化 或者铜洗工段气质要求。要求:1 .绘制带控制点的工2流程图2 .系统物料、能量合算3 .系统主要设备能力及触媒装填量核算4 .该工段设备多,工艺计算复杂,分变换炉能力及触媒装填量核算、 系统热量核算和系统水循环设备及能力核算课题 进度按化工设计要求进度进行基本 条件 要求1 .入工序气体流量:33000Nm3/h (干基)压力:

2、2.0Mpa温度:40C2 .入 口气体组分:CO%=32.5%CO2%=6.5%H2%=41.5%N2%=18% CH4%=1.0% O2%=0.5%(体积比)3 .出口气体组分:CO%=4% (体积比)变换工艺设计说明书设计题目年产8 万吨小合成氨厂中温变换工段工艺设计课题来源年产8 万吨小型合成氨厂变换工段变换工段化学工艺设计标准变换工段在合成氨生产起的作用既是气体净化工序,又是原料气的再制造工序,经过变换工段后的气体中的 CO 含量大幅度下降,符合进入甲烷化或者铜洗工段气质 要求。要求: 1. 绘制带控制点的工艺流程图2. 系统物料、能量衡算3. 系统主要设备能力及触媒装填量核算4.

3、该工段设备多,工艺计算复杂,分变换炉能力及触媒装填量核算、系统热量核算和系统水循环设备及能力核算。变换工段化学工艺设计主要技术资料1. 变换技术方案CO2 变换反应是放热反应,从化学平衡来看,降低反应温度,增加水蒸汽用量,有利于上述可逆反应向生成CO2和H2的方向移动,提高平衡变换率。但是水蒸气增加到一定值后,变换率增加幅度会变小。温度对变换反应的速度影响较大,而且对正逆反应速度的影响不一样。温度升高,放热反应即上述反应速度增加得慢,逆反 应(吸热反应)速度增加得快。因此,当变化反应开始时,反应物浓度大,提高温 度,可加快变换反应,在反应的后一阶段,二氧化碳和氢的浓度增加,逆反应速度 加快,因

4、此,需降低反应温度,使逆反应速度减慢,这样可得到较高的变化率。但 降温必须与反应速度和催化剂的性能一并考虑,反应温度必须在催化剂的使用范围 内选择。在本设计中我们选择三段中温变化工艺流程。2. 工艺流程含32.5% CO、温度为40c的半水煤气,加压到2.0Mpa,经热水洗涤塔除去气 体中的油污、杂质,进入饱和塔下部与上部喷淋下来的120140c的热水逆流接触, 气体被加热而又同时增湿。然后在混合器中与一定比例的300350 c过热蒸汽混合, 25%30%的气体不经热交换器,作为冷激气体。其他则经热交换器进一步预热到 320c进入变换炉。进第一段催化反应后温度升高到460500C,冷激后依次通

5、过二、三段,气体离开变换炉的温度为400410C, CO变换率达90%,残余CO含量为 3%左右。 变换气经热交换器加热原料气, 再经第一热水加热器加热热水, 然后 进入热水塔进一步冷却、减湿,温度降到100110C。为了进一步回收余热,气体 进入第二热水加热器(即锅炉给水预热器),温度降到7080 C,最后经冷凝塔冷 却到常温返回压缩机加压。变换工段化学工艺设计原则1 . 年产 8 万吨合成氨2 .如工序气体流量:33000Nm3/h,(干基)压力:2.0MPa,温度:40c3 . 入口气体成分: CO%=32.5%, CO2%=6.5%, H2%=41.5%, N2%=18%, CH4%=

6、1.0%, O2%=0.5% (体积比)4 .出口气体成分:CO%=4.0% (体积比)教研室意见该设计符合化工工艺设计要求,同意接受此设计!第 1 章 引言1.1 氨在国民经济中的地位与作用合成氨工业使基础化学工业之一。其产量居各种化工产品的首位。氨本身是重要的氮素肥料,除石灰石氮外,其它氮素肥料都是先合成氨,然后再加工成各种铵盐或尿素。将氨氧化制成硝酸,不仅可用来制造肥料,亦是重要的化工原料,可制成各种炸药。氨、尿素和硝酸又是氨基树脂、聚酰胺树脂、硝化纤维素等高分子化合物的原料。以其为原料可制得塑料、合成纤维、油漆、感光材料等产品。作为生产氨的原料CO+H2合成气,可进行综合利用,以联产甲

7、醇及嵌基合成甲酸、醋酸、醋酐等一系列化工产品。以做到物尽其用,减少排放对环境的污染,提高企业生产的经济效益。已成为当今合成氨工业技术发展的方向。国际上对合成氨的需求,随着人口的增长而对农作物增产的需求和环境绿化面积的扩大而不断增加。据资料统计:1997年世界合成氨年产量达103.9Mt。预计2010年产量达180.8Mt。其化肥用氮分别占氮产量的81.7%和 82.6%。 我国 2007年合成氨产量已达35Mt, 专家预测2020年将增至45Mt。即今后10年间将增加到现在的1.3倍。因而合成氨的 持续健康发展还有相当长的炉要走。未来我国合成氨氮肥的实物产量将会超过是由和钢铁。合成氨工业在国民

8、经济中举足轻重。1.2 合成氨生产的新进展世界需求氮肥(折氮量)2003年1112M08t增加到2007年1250M08。2005年前,全世界有约65M06t/a合成氨能力投产。沙特阿拉伯化肥公司兴建的世界最大单系列合成氨已于2005年投产,该装置能力为3000t/d (约1X106t/a)o我国氮肥工业经过多年的技术进步和技术改造,现已成为全球最大的氮肥生产国和尿素生产国。 从召开的全国化工行业循环经济现场交流会上获悉, 我国 2005 年共生产合成氨4629.85万吨,生产氮肥3200.7万吨 (折纯氮),其中尿素4147.13万吨 (实物量 ) ,已成为全球最大的氮肥生产国和最大的尿素生

9、产国,并实现了氮肥的自给。我国现有氮肥生产企业564家,不仅数量多,分布也比较广。近年来,在中央和各级地方政府的关心和支持下,我国氮肥行业认真落实国家资源节约、综合利用和环境保护的方针政策,积极推进清洁生产和循环经济,大幅度减少污染物的排放,为行业的发展打下了一定基础。一些先进企业现在生产每吨合成氨的排水量,已从过去的 50至60吨降到3至5吨,吨氨电耗降幅也达60千瓦时左右。据中国石油和化学工业协会化工防治污染技术协会介绍,我国氮肥工业生产技术水平与市场竞争力虽然有了很大提高, 但是氮肥工业仍然是我国耗能和用水大户, 全行业年耗天然气高达110亿立方米,占全国总消费量的22%,耗标准煤545

10、0.8万吨,占全国耗煤总量的3.6%,耗电585.5亿度,占全国耗电总量的2.4%,耗水27亿吨,平均吨氨耗水达58吨,因此在降耗节能和发展循环经济上,仍有巨大潜力可挖。为了使我国氮肥工业从生产大国继续向生产强国迈进,中国氮肥工业协会等有关部门目前正在加大废水、废气、废渣回用以及一些先进节能技术等在这一行业的推广。正在推广的这些技术中,仅“吨氨节电200度技术”,有关专家预计我国以煤为原料,年产合成氨8万吨以上的企业即使只有半数得到推广,年节电量也将达到19.6亿度。国外合成氨情况与国内有很大不同,从原料上看,目前主要产氮国中,美、英、法、荷兰等国几乎全部采用天然气, 德国和日本液态烃占相当比

11、重;上世纪80 年代的资料显示,国外合成氨原料中,煤的比重已下降到 2%以下;但近年来,由于天然气价格上涨,煤制氨比例有所上升。当今世界新技术革命深入发展,科学技术日新月异,科技更新进一步加快,经济发展从主要依靠物质资源逐渐向主要依靠科学技术迅速转化为生产力的时代过渡。我国百万合成氨工业科技工作者及生产大军,应对占世界人口近1/4 的中国,应用科学技术更好地发挥土地、资源、环境条件的作用,为人类丰衣足食、绿化环境的美好生活,在合成氨工业生产科学创造出辉煌业绩,以载入人类史册。1.3 变换工艺概述1.3.1 简述在合成氨生产中,制取氢气,在生产中占有很大比重,因此要尽一切可能设法获得最多氢气。同

12、时 CO 对氨合成催化剂有严重毒害,也必须除去。最好的办法使提高 CO 变换率。近几十年来,各国学者都做了不少工作,对催化剂不断改善,到目前为止,可使变换后气体中 CO含量降到0.2%0.4%。通过变换工序将CO变为H2 使产品成本降低,工厂经济效益提高。由于制取合成氨原料气所用的原料不同,所选择的工艺也不一样,所以原料气中 CO 含量也不同。 CO 变换, 视其原料和所采取的生产方法不同, 也有不同的工艺流程。上世纪50 年代以前,在常压下制取合成氨原料气,其变换大多是在常压下进行。此后,特别是上世界60 年代以后,合成氨原料改用天然气、油田气、石油加工气和轻油等,生产方法大多采用加压的蒸汽

13、转化法,变换则在加压下进行,一般在4.0Mpa 以下。 以煤、 焦为原料的常压造气工厂, 很多也改用加压变换, 以降低能耗,用粉煤加压气化做原料气, 其变换压力一般在5.5Mpa 以下, 以油渣为原料最高压力已达 8.5Mpa。CO 变换流程, 对与固定层煤气化装置配套时, 所用设备较多。 与部分氧化法急冷流程相配套时,流程较简单,只需要在流程中设置变换炉和换热设备即可。将半水煤气经过增湿加热,在一定的温度和压力下变换炉内,借助催化剂的催 化作用,使半水煤气中的一氧化碳(28%)与水蒸气进行化学反应,转变为二氧化 碳。和氢气制得合格的变换气(CO1662.91Nm3则变换气组分(干)为组分CO

14、2COH2N2CH4O2合计V/%26.964.0053.9514.290.790.00100.00Nm311207.0901662.91122427.0895940.000330.0000.00041567.090kmol500.31774.2371001.209265.17914.7320.0001855.674(2)总蒸汽比计算以100Nm3的干半水煤气为计算基准,设中温变换炉出口变换气温度为415C,平衡温品E取 25C,贝Ut = 415 + 25 = 440 CCO变换反应式为:CO + H2O = CO2 + h2a b cd则 a=32.5, c=6.5, d=41.5CO反应

15、量CO ax 32.5 84.495% 27.461Nm3 100Nm3 (干半水煤气)查手册1,知 440c时 Kp 8.0122KpPC02PH2PCO PH2OyCO2yH2yCO yH2Oc CO d CO 2O2 aCO bCO 2O28.0122将a、c、d值代入上式解的b 83.628Nm3/l00Nm3(干半水煤气),汽气比为0.8363则总需要的蒸汽量为3V蒸汽 83.628 33000/100 27597.183Nm ,n蒸汽 1232.017kmol(3)中变炉一段催化剂层物料及热量计算a. 一段平衡转化率XpU q2AW100%式中:k为320 485 403 C下的反

16、应平衡常数p 2W Kp 1 pU Kp (A BCD) pV KpAB CD pq U 2 4WVA B、C、D分别代表CO、H2O、CO2、H2的起始浓度,这里用体积比。带入数据求得xp 56.22%pb.入炉蒸汽比(汽/气)计算由上面求得CO在一段催化剂层转化率xi 56.22% , 70%的半水煤气进入一段催化剂层,30%的半水煤气作为一段出口气的冷激气。且 70%的O2在一段催化剂层与氢 完全燃烧生成水,则CO反应量为:CO yCOX1 32.5 56.22% 18.272Nm3/100Nm3 (干半水煤气)CO总反应量为_ _ _ _3VCO,总反 70%V CO 70% 3300

17、0/100 19.201 4220.832Nm ,nCO,总反 188.430kmol设中变一段变换炉出口气体温度为 485C,平均温距取15 C, t = 485 + 15 = 500 C,查手册1,知500c时,Kp 4.9035则K 没兀丫9 yH2cco dco 2O24903sp PCoPH2Oycoy%oaCO bCO 2O2将a、c、d值代入上式解的b=38.140Nm3/l00Nm3(干半水煤气),汽气比为0.3814入炉蒸汽量:_3V蒸汽 38.140 70% 33000/100 8810.340Nm ,熊汽 393.319kmol则入炉湿气组成CO2COH2N2CH 4O2

18、H2O合计V/%4.7123.5330.0413.030.720.3627.61100.00Nm31501.500 7507.500 9586.5004158.000231.000115.500 8810.34031910.340kmol67.031335.156427.969185.62510.3135.156393.3191424.569c.出一段催化剂层气体组成出一段催化剂层干气组成CO2COH2N2CH4合计V /%21.0312.0850.7515.280.85100.00Nm35722.2173286.78413807.2174158.000231.00027205.217kmol

19、255.456146.731616.394185.62510.3131214.519出一段催化剂层湿气组成组分CO2COH2N2CH 4H2O合计V/%18.0010.3443.4313.080.7314.44100.00Nm35722.2173286.78413807.2174158.000231.0004589.62431794.840kmol255.456146.731616.394185.62510.313204.8941419.413d.热量计算计算CO变换反应气体温升入热CO反应放热Q1设气体由320c升至485C ,反应取平衡温度403c时的热效应,查资料2图4-2-1的反应热效

20、应 H 38500kJ/kmol。CO反应热Q1nCO入 nCO出H (335.156 146.731) 38500 7.254 106kJO2燃烧热56Q2 nOHO 5.156 115600 5.960 1 05kcal 2.495 106kJ合计Qi Q2 7.254 106 2.495 106 9.749 106kJ出热气体温升吸热Q设气体温升为 A J气体在平均温度403c下查资料2图4-6-1图 4-6-8计算得到平均摩尔热容为q 35.845kJ /(kmol C) 4Q3 n总出一段 q t 1419.413 35.845 t 5.088 10 t热损失Q4设 Q4 1.354

21、 106kJ合计 Q3 Q 5.088 104 t 1.354 106热平衡:Qi Q2 Q3 Q4 t 165 C气体出口温度为t = 320 + 165 = 485C与前面所假设温度一致。e. 一段催化剂平衡曲线计算根据中变炉一段入口中蒸汽比(汽/气)0.3814,由式XpU q2AW100%计算各温度下的平衡变换率列于下表t/c320340360380400420440460480500Kp29.56422.91018.05914.44911.7239.63458.01226.73625.72004.9035Xp56.99756.85356.68356.48356.25355.99255

22、.69855.37255.01454.625式中Kp由资料2查的,用表中数据作图即得平衡曲线(如图2.1),气体组分及蒸汽比不同时,则计算的平衡变换率亦不相同。f.最适宜温度曲线计算最适宜温度曲线由下式作出TeTm 14/E2 Ei Ei式中:Tm、Te分别为最佳温度及平衡温度,KE1、E2为正、逆反应的活化能,kJ./kmol以B109催化剂的数据进行计算。由于 B109催化剂E1 9.33 104 kJ kmolCO变换的逆反应活化能E2为:E2 E1=r( Hr)对于变换反应r=1,则E2 ( Hr) E1Hr为反应热,取其平均温度 403c下的值,即 Hr 38500kJ/kmol,则

23、E2 1.318 105 kJ. kmol求得不同Te下的Tm值如卜表Te/K593.15613.15633.15653.15673.15693.15713.15733.15753.15Tm568.015586.330604.592622.803640.962659.069677.125695.130713.084Xp56.99756.85356.68356.48356.25355.99255.69855.37255.014以上面的数据作出最适宜温度曲线(如图2.1)g.操作线计算由一段催化剂变化率及热平衡计算结果知一段入口气体温度320 c一段出口气体温度485 c一段入口 CO变换率0一段

24、出口 CO变换率56.22%由此可作出一段催化剂反应的操作线(如图2.1)图2.1 一段操作的平衡曲线、最适宜温度曲线及操作线%,F率换变(4)中变炉二段催化剂层物料及热量计算设中变一段炉出口气体经过 30%的半水煤气冷激后温度为400 c中变二段炉进口气体温度为370 c则气体从400c降至ij 370c的平均温度为 385C ,查得385c的比热容为33.56kJ/(kmol )冷激气的湿气组成组分CO2COH2N2CH4O2H2O合计V /%4.7123.5330.0413.030.720.3627.61100.003Nm643.5003217.5004108.5001782.00099

25、.00049.5003775.86013675.860kmol28.728143.638183.41579.5544.4202.210168.565610.529出一段气经原料气冷激后湿气组成CO2COH2N2CH4O2H2O合计V /%14.0014.3039.4013.060.730.1118.40100.003Nm6365.7176504.28417915.7175940.000330.00049.5008365.48445470.700kmol284.184290.370799.809265.17914.7322.210373.4592029.942则气体降温放出的热量为 33.56

26、2029.942 (400 370) 2.044 106 kJ设喷淋水的温度为61c则查出水在2 Mpa下蒸汽的始为207.4039kJ/kg则需要的喷淋水量为9853.940kg 547.441kmol 12262.681Nm3a.入二段中变炉湿气组成组分CO2COH2N2CH4O2H2O合计V /%11.0311.2731.0310.290.570.0935.73100.00Nm36365.7176504.28417915.7175940.000330.00049.50020628.165 57733.381kmol284.184290.370799.809265.17914.7322.2

27、10920.9002577.383则入二段炉蒸汽比(汽/气)为0.357b.二段平衡转化率二段平均反应平衡温度为(370+430) /2=400C,在此温度下查资料2得Kp 11.723 p由Xp Uq 100%求得xp 2AW xp 38.97%则CO反应量为 CO 11.27 38.97% 4.392Nm3/100Nm3湿半水煤气 则CO反应总量为3Vco,总反 2535.603Nm , %。,总反 113.197kmol则二段反应需要的蒸汽量为3V蒸汽 2535.603Nm , n蒸汽 113.197kmolc.出二段催化剂层气体组成出二段催化剂层干气组成假设二段中O2和H2完全反应组分

28、CO2COH2N2CH4合计V /%22.5410.0551.5315.040.84100.00Nm38900.4363969.56420351.4365940.000330.00039491.436kmol397.341177.213908.546265.17914.7321763.011出二段催化剂层湿气组成组分CO2COH2N2CH4H2O合计V/%15.436.8835.2810.300.5731.54100.00Nm38900.4363969.564 20351.4365940.000330.00018192.44557683.881kmol397.341177.213908.546

29、265.17914.732812.1632575.173d.热量计算计算CO变换反应气体温升入热CO反应放热Q1设气体由370c升至430C ,反应取平衡温度400c时的热效应,查资料2图4-2-1 的反应热效应 H 38550kJ/kmol。CO反应热Qineo入 neo出H (290.370 1 77.213) 38550 4.362 1 06kJ02燃烧热_ _ 5_6Q2nO2 HO22.210 1156002.555 10 kcal1.070 10 kJ合计Q1Q24.362106 1.070 1065.432 106 kJ出热气体温升吸热Q设气体温升为 A J气体在平均温度400c

30、下查资料2图4-6-1图4-6-8计算得到平均摩尔热容为q 34.350kJ/(kmol C)Q3 n总出二段 q t 2575.173 34.350 t 8.846 104 t热损失Q4设 Q4 1.246 105kJ合计 Qi Q2 8.846 104 t 1.246105热平衡:Qi Q2 Q3 Q4. t 60 C气体出口温度为t=370+60=430C与前面所假设温度一致。根据中变炉二段入口中蒸汽比(汽Xp计算各温度下的平衡变换率列于下表/气)0.357,由式U一q 100% 2AWe.二段催化剂平衡曲线计算t/c370380390400410420430Kp16.12414.449

31、12.99311.72310.6119.63458.7735Xp39.89339.60739.29838.96838.61438.23837.838式中Kp由资料2查的,用表中数据作图即得平衡曲线(如图2.2),气体组分及蒸汽 比不同时,则计算的平衡变换率亦不相同。f.最适宜温度曲线计算最适宜温度曲线由下式作出E2Ei式中Tm、Te分别为最佳温度及平衡温度,KE1、E2为正、逆反应的活化能,kJ kmol以B109催化剂的数据进行计算。由于 B109催化剂E1 9.33 104 kJ, kmolCO变换的逆反应活化能E2为:E2 Ei=r( Hr)Hr) E1403c下的值,即 Hr 3850

32、0kJ/kmol,贝U对于变换反应r=1,则E2 (Hr为反应热,取其平均温度E2 1.318 105 kJ kmolTe/K643.15653.15663.15673.15683.15693.15703.15Tm613.70407622.8029631.8887640.9617650.0218659.069668.1034xP39.89339.60739.29838.96838.61438.23837.838由上面数据作得最适宜温度曲线(如图2.2)。g.操作线计算由二段催化剂变化率及热平衡计算结果知二段入口气体温度370 c二段出口气体温度430 c二段入口 CO变换率56.22%二段出口

33、 CO变换率38.97%由此可作出一段催化剂反应的操作线(如图2.2)340360380400420440温度,C40.540.0%女率换变39.539.038.538.037.5图2.2二段操作的平衡曲线、最适宜温度曲线及操作线(5)中变炉三段催化剂层物料及热量计算段炉出口气体后温度为430C设进中变三段炉进口气体温度为 400C气体从430c降到400c的平均温度为415C,415c的比热容为34.83kJ / kmol C气体降温放出的热量为2690798.538kJa.入三段催化剂层气体组成组分CO2COH2N2CH 4H2O合计V/%15.436.8835.2810.300.5731

34、.54100.00Nm38900.4363969.56420351.4365940.000330.00018192.44557683.881kmol397.341177.213908.546265.17914.732812.1632575.173则入三段炉蒸汽比(汽/气)为0.315b.三段平衡转化率三段平均反应平衡温度为(400+415) /2=408C,在此温度下查资料2得Kd 10.822p由xp-q 100% 求得 2AWxp 27.72%则CO反应量为 CO 6.88 27.72% 1.907Nm3/100Nm3湿半水煤气则CO反应总量为3Vco,总反 1100.110Nm , %O

35、,总反 49.112kmol则三段反应需要的蒸汽量为一_ 3_V蒸汽 1100.110Nm, n 蒸汽 49.112kmolc.出三段催化剂层气体组成出三段催化剂层干气组成CO2COH2N2CH4合计V/%24.647.0752.8514.630.81100.003Nm10000.7992869.20121451.7995940.000330.00040591.799kmol446.464128.089957.670265.17914.7321812.134出三段催化剂层湿气组成组分CO2COH2N2CH4H2O合计V/%17.344.9737.1910.300.5729.63100.00Nm

36、310000.7992869.20121451.7995940.000330.00017092.08257683.881kmol 446.464128.089957.670265.17914.732763.0392575.173d.热量计算计算CO变换反应气体温升入热CO反应放热Q1设气体由400c升至415C,反应取平衡温度408c时的热效应,查资料2图4-2-1的反应热效应 H 38450kJ/kmol。CO反应热一一 一_ _ 6一QinCO入nCO出H(177.213128.089) 384501.889 10 kJ出热气体温升吸热Q2设气体温升为 A J气体在平均温度408c下查资料

37、2图4-6-1图4-6-8计算得到平均摩尔热容为q 36.450kJ / (kmol C)Q2 n总出二段 q t 2575.173 36.450 t 9.386 104 t热损失Q设 Q3 4.810 105kJ合计 Q2 Q3 9.386 104 t 4.810 105kJ热平衡:Qi Q2 Q3. t 15 C气体出口温度为t=400+15=415C与前面所假设温度一致。UAWq 100%e.三段催化剂平衡曲线计算Xp计算各温度下的平衡变换率列于下表t/c400402404406408410412414416Kp11.72311.48911.26111.03910.82210.61110

38、.40610.20510.010Xp28.38328.22128.05727.89127.72227.55127.37927.20327.026式中Kp由资料2查的,用表中数据作图即得平衡曲线(如图2.3),气体组分及蒸汽 比不同时,则计算的平衡变换率亦不相同。f.最适宜温度曲线计算最适宜温度曲线由下式作出TmFnEE2 E1 E1Te式中Tm、Te分别为最佳温度及平衡温度,KEp E2为正、逆反应的活化能,kJ kmol以B109催化剂的数据进行计算。由于 B109催化剂E1 9.33 104 kJ. kmolCO变换的逆反应活化能E2为:E2-EE Hr)对于变换反应r=1,则E2 ( H

39、r) E1Hr为反应热,取其平均温度 403c下的值,即 HR 38500kJ/kmol,则E2 1.318 105 kJ. kmolTe/K673.15675.15677.15679.15681.15683.15685.15687.15689.15Tm640.962642.775644.587646.399648.211650.022651.832653.642655.452Xp28.38328.22128.05727.89127.72227.55127.37927.20327.026由以上数据作得最适宜温度曲线(如图2.3)。g.操作线计算由三段催化剂变化率及热平衡计算结果知三段入口气体温

40、度400 c三段出口气体温度415C三段入口 CO变换率38.97%三段出口 CO变换率27.72%由此可作出一段催化剂反应的操作线(如图2%px率化变温度,C图2.3三段操作的平衡曲线、最适宜温度曲线及操作线2.2典型设备计算计算基准:以产氨9.132t/h计算。2.2.1 中温变换炉计算已知条件:平均操作压力2MPa一段气体进口温度320 c一段出口温度485c二段进口温度370c二段出口温度430c三段进口温度400c三段出口温度415c一段进口气流量(干)33000 9.132 301356Nm3 h出一段催化剂湿气量31794.840 9.132 2.904 105 Nm3 h进一段

41、催化剂气体成分(干)组分CO2COH2N2CH402合计V/%6.532.541.51810.5100一段出口 CO含量12.08%;一段入口汽/气比R=0.3814二段催化剂进口流量(干)37105.217 9.132 3.388 105 Nm3 h进二段催化剂湿气量57733.381 9.132 5.272 105 Nm3 h进二段催化剂气体成分(干)CO2COH2N2CH4O2合计V/%17.1617.5348.2816.010.890.13100二段出口 CO含量10.05% 二段入口蒸汽比 R=0.357 进三段催化剂气体成分(干)CO2COH2N2CH4O2V/%22.5410.0

42、551.5315.040.840100三段出口 CO含量7.07%三段入口蒸汽比 R=0.357催化剂型号:按B109计算(1)催化剂用量计算a. 一段催化剂用量计算根据B109动力学方程式,输入计算机计算出催化剂在操作条件下 CO的空速等有关 数据,并列于下表。入口条件(干气):CO%=32.5%, CO2%=6.5%, H2%=41.5%汽/气=0.3814温度:403 c出口条件:CO (干)12.08%操作压力:2MPa (表)催化剂重量%CO变换率CO含量(干)%气体中汽/气比R催化剂重量%CO 变换 率CO含量(干)%气体中汽/气比R00.0029.440.41206036.361

43、7.430.2893104.0128.260.40837044.1314.710.2595208.5826.560.38968052.0612.370.23373013.8424.660.36869057.4110.830.21694019.9822.510.435010060.0710.090.20875027.1420.090.3185当变换气中CO含量(干)达到12.08%时,计算催化剂床层空速1984Nm3/t催化剂h折算成催化剂床层体积空速为1984 1.4 2778Nm3/ m3催化剂 h。1405935.06mVi一段催化剂理论用量2778考虑到一段催化剂床层操作条件较为恶劣,油

44、污,杂质较多,备用系数取 1.3, 则催化剂实际用量为 Vi 1.3V1 1.3 5.06 6.58m3b.二段催化剂用量计算二段催化剂采用B109催化剂入口条件(干气):CO%=17.53%, CO2%=17.16%, H2%=48.28%汽/气=0.357温度:400 c出口条件:CO (干)10.05%操作压力:2MPa (表)根据已知条件计算结果如下表所列1538Nm3/ t催化齐【J h折算成催化剂床层体积空速为_31538 1.4 2153Nm /m3催化剂h催化剂重量%CO变换 %CO含量(干)%气体中7位气比R催化剂重量%CO变换 %CO含量(干)%气体中汽/气比R00.001

45、0.090.25656025.777.300.2246104.599.580.25067029.246.940.2204209.149.080.24498032.346.610.21673013.608.600.23949035.066.330.21354017.908.140.234110037.366.090.21075021.987.700.2291当变换气中CO含量(干)达到10.058%时,计算催化剂床层空速为侬0 7.6m3V2二段催化剂理论用量2153备用系数取1.1 ,则催化剂实际用量为V2 1.M 1.1 7.6 8.36m3c.三段催化剂用量计算二段催化剂采用B109催化剂

46、入口条件(干气):CO%=10.05%, CO2%=22.54%, H2%=51.53% 汽/气=0.315温度:408 c出口条件:CO (干)7.07%操作压力:2MPa (表)同理求得V3 10.14m3备用系数取1.0,则催化剂实际用量为3V3 1.0V3 1.0 10.14 10.14m中变催化剂总用量V M V2 V3 25.08m3一段催化剂占催化剂总量的6.5825.08100%26.24%二段催化剂占催化剂总量的8.3625.08100%33.33%三段催化剂占催化剂总量的10.1425.08100%40.43%(2)催化剂床层直径的确定变换炉设计应考虑催化剂床层的阻力降。阻

47、力降与设备直径及催化剂床层高度有关要求中变催化剂床层阻力小于 6.86KPa,(小于700mmH2O)设催化剂床层直径为小2.9m催化剂床层阻力降由下式计算8 f G1.9 1 EP 2.1 101T 3- Ldp E对于B109催化剂外形尺寸为9 7 9mm将催化剂的粒度折算成相当于同体积的球体直径dp 0.01m pdp0.01E 0.378 0.308 0.378 0.308 0.379D2.9a. 一段催化剂层阻力段气体平均分子量=18.5段气体操作状态下的重度22.418.15273 4032731872.847kg/m3式中:403为一段气体的平均温度值。一段气体重量流速(湿)19

48、796 18.15122.42428.40kg/ m3 h4 (2.9)2b. 一段催化剂层高6.587 (2.9)21.0mP12.1 101.91.5 (2428.40)113.031 (0.01).253.4kgf / m0.534kPac.二段催化剂层阻力段气体操作状态下的密度1810 2.852kg/m322.4 273-00 工2738.7式中:400为二段气体的平均温度值。段湿气体的质量流速20582 18.10122.42517.86kg/ m3 h4 (2.9)2d.二段催化剂层高8.367 9)21.27mP2_ _ 198 1.5 (2517.86).2.1 10tv3.114 (0.01).

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。