手工焊和二保焊_焊接缺陷产生原因和防止措施方案

手工焊和二保焊_焊接缺陷产生原因和防止措施方案

《手工焊和二保焊_焊接缺陷产生原因和防止措施方案》由会员分享,可在线阅读,更多相关《手工焊和二保焊_焊接缺陷产生原因和防止措施方案(6页珍藏版)》请在装配图网上搜索。

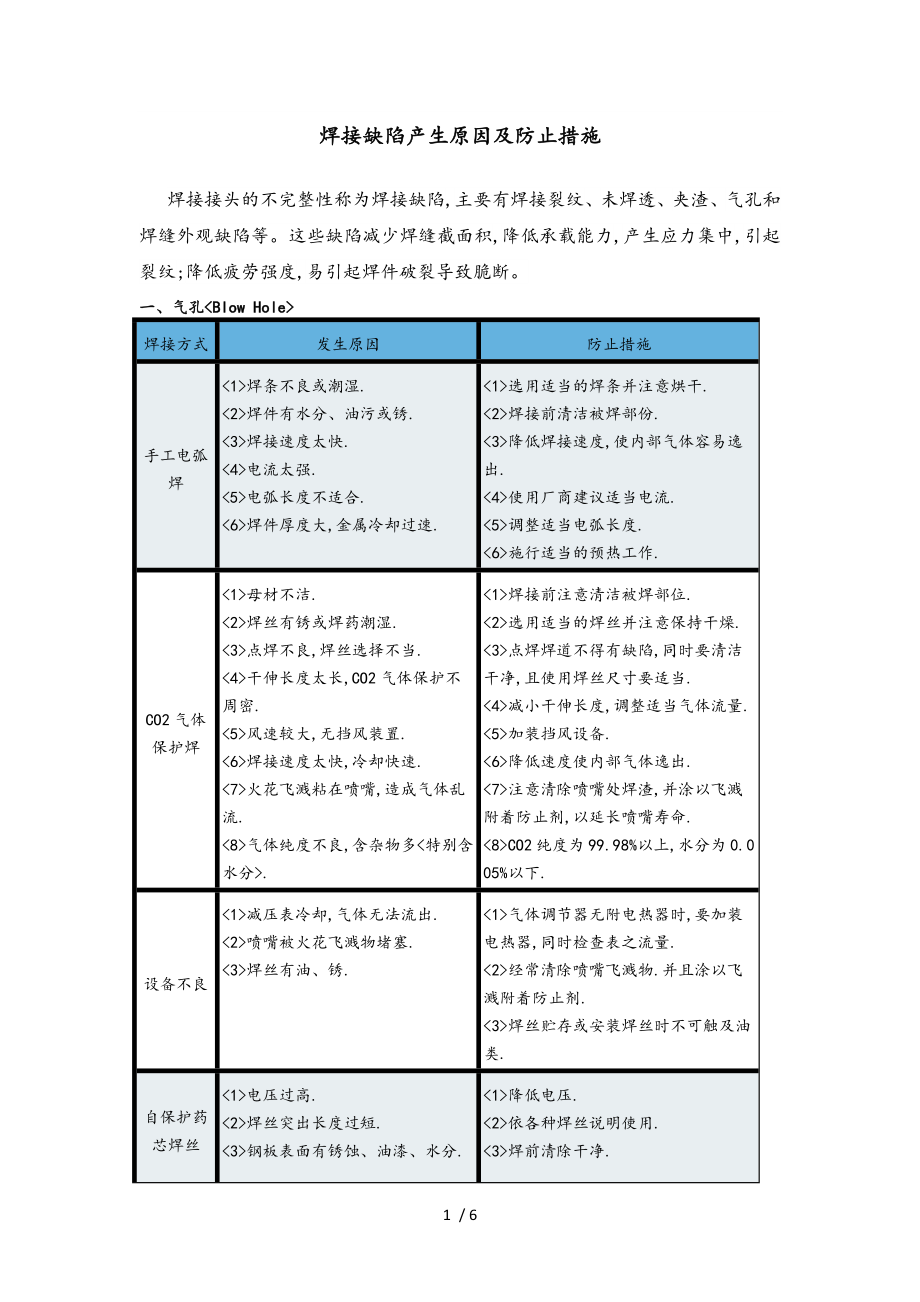

1、焊接缺陷产生原因及防止措施焊接接头的不完整性称为焊接缺陷,主要有焊接裂纹、未焊透、夹渣、气孔和焊缝外观缺陷等。这些缺陷减少焊缝截面积,降低承载能力,产生应力集中,引起裂纹;降低疲劳强度,易引起焊件破裂导致脆断。一、气孔焊接方式发生原因防止措施手工电弧焊焊条不良或潮湿.焊件有水分、油污或锈.焊接速度太快.电流太强.电弧长度不适合.焊件厚度大,金属冷却过速.选用适当的焊条并注意烘干.焊接前清洁被焊部份.降低焊接速度,使内部气体容易逸出.使用厂商建议适当电流.调整适当电弧长度.施行适当的预热工作.CO2气体保护焊母材不洁.焊丝有锈或焊药潮湿.点焊不良,焊丝选择不当.干伸长度太长,CO2气体保护不周密

2、.风速较大,无挡风装置.焊接速度太快,冷却快速.火花飞溅粘在喷嘴,造成气体乱流.气体纯度不良,含杂物多.焊接前注意清洁被焊部位.选用适当的焊丝并注意保持干燥.点焊焊道不得有缺陷,同时要清洁干净,且使用焊丝尺寸要适当.减小干伸长度,调整适当气体流量.加装挡风设备.降低速度使内部气体逸出.注意清除喷嘴处焊渣,并涂以飞溅附着防止剂,以延长喷嘴寿命.CO2纯度为99.98%以上,水分为0.005%以下.设备不良减压表冷却,气体无法流出.喷嘴被火花飞溅物堵塞.焊丝有油、锈.气体调节器无附电热器时,要加装电热器,同时检查表之流量.经常清除喷嘴飞溅物.并且涂以飞溅附着防止剂.焊丝贮存或安装焊丝时不可触及油类

3、.自保护药芯焊丝电压过高.焊丝突出长度过短.钢板表面有锈蚀、油漆、水分.焊枪拖曳角倾斜太多.移行速度太快,尤其横焊.降低电压.依各种焊丝说明使用.焊前清除干净.减少拖曳角至约0-20.调整适当.二、咬边焊接方式发生原因防止措施手工电弧焊电流太强.焊条不适合.电弧过长.操作方法不当.母材不洁.母材过热.使用较低电流.选用适当种类及大小之焊条.保持适当的弧长.采用正确的角度,较慢的速度,较短的电弧及较窄的运行法.清除母材油渍或锈.使用直径较小之焊条.CO2气体保护焊电弧过长,焊接速度太快.角焊时,焊条对准部位不正确.立焊摆动或操作不良,使焊道二边填补不足产生咬边.降低电弧长度及速度.在水平角焊时,

4、焊丝位置应离交点1-2mm.改正操作方法.三缺陷名称:夹渣焊接方式发生原因防止措施手工电弧焊前层焊渣未完全清除.焊接电流太低.焊接速度太慢.焊条摆动过宽.焊缝组合及设计不良.彻底清除前层焊渣.采用较高电流.提高焊接速度.减少焊条摆动宽度.改正适当坡口角度及间隙.CO2气体电弧焊母材倾斜使焊渣超前.前一道焊接后,焊渣未清洁干净.电流过小,速度慢,焊着量多.用前进法焊接,开槽内焊渣超前甚多.尽可能将焊件放置水平位置.注意每道焊道之清洁.增加电流和焊速,使焊渣容易浮起.提高焊接速度自保护药芯焊丝电弧电压过低.焊丝摆弧不当.焊丝伸出过长.电流过低,焊接速度过慢.第一道焊渣,未充分清除.第一道结合不良.

5、坡口太狭窄.焊缝向下倾斜.调整适当.加多练习.依各种焊丝使用说明.调整焊接参数.完全清除使用适当电压,注意摆弧.改正适当坡口角度及间隙.放平,或移行速度加快.四缺陷名称:未焊透焊接方式发生原因防止措施手工电弧焊焊条选用不当.电流太低.焊接速度太快温度上升不够,又进行速度太慢电弧冲力被焊渣所阻挡,不能给予母材.焊缝设计及组合不正确.选用较具渗透力的焊条.使用适当电流.改用适当焊接速度.增加开槽度数,增加间隙,并减少根深.CO2气体保护焊电弧过小,焊接速度过低.电弧过长.开槽设计不良.增加焊接电流和速度.降低电弧长度.增加开槽度数.增加间隙减少根深.自保护药芯焊丝电流太低.焊接速度太慢.电压太高.

6、摆弧不当.坡口角度不当.提高电流.提高焊接速度.降低电压.多加练习.采用开槽角度大一点.五缺陷名称:裂纹焊接方式发生原因防止措施手工电弧焊焊件含有过高的碳、锰等合金元素.焊条品质不良或潮湿.焊缝拘束应力过大.母条材质含硫过高不适于焊接.施工准备不足.母材厚度较大,冷却过速.电流太强.首道焊道不足抵抗收缩应力.使用低氢系焊条.使用适宜焊条,并注意干燥.改良结构设计,注意焊接顺序,焊接后进行热处理.避免使用不良钢材.焊接时需考虑预热或后热.预热母材,焊后缓冷.使用适当电流.首道焊接之焊着金属须充分抵抗收缩应力.CO2气体保护焊开槽角度过小,在大电流焊接时,产生梨形和焊道裂纹.母材含碳量和其它合金量

7、过高.多层焊接时,第一层焊道过小.焊接顺序不当,产生拘束力过强.焊丝潮湿,氢气侵入焊道.套板密接不良,形成高低不平,致应力集中.因第一层焊接量过多,冷却缓慢.注意适当开槽角度与电流的配合,必要时要加大开槽角度.采用含碳量低的焊条.第一道焊着金属须充分能抵抗收缩应力.改良结构设计,注意焊接顺序,焊后进行热处理.注意焊丝保存.注意焊件组合之精度.注意正确的电流及焊接速度.六缺陷名称:变形焊接方式发生原因防止措施手焊、CO2气体保护焊、自保护药芯焊丝焊接焊接层数太多.焊接顺序不当.施工准备不足.母材冷却过速.母材过热.焊缝设计不当.焊着金属过多.拘束方式不确实.使用直径较大之焊条及较高电流.改正焊接

8、顺序焊接前,使用夹具将焊件固定以免发生翘曲.避免冷却过速或预热母材.选用穿透力低之焊材.减少焊缝间隙,减少开槽度数.注意焊接尺寸,不使焊道过大.注意防止变形的固定措施.七其他缺陷缺陷名称发生原因防止措施搭叠电流太低.焊接速度太慢.使用适当的电流.使用适合的速度.焊道外观形状不良焊条不良.操作方法不适.焊接电流过高,焊条直径过粗.焊件过热.焊道内,熔填方法不良.导电嘴磨耗.焊丝伸出长度不变.选用适当大小良好的干燥焊条.采用均匀适当之速度及焊接顺序.选用适当电流及适当直径的焊接.降低电流.多加练习.更换导电嘴.保持定长、熟练.偏弧在直流电焊时,焊件所生磁场不均,使电弧偏向.接地线位置不佳.焊枪拖曳

9、角太大.焊丝伸出长度太短.电压太高,电弧太长.电流太大.焊接速度太快.电弧偏向一方置一地线.正对偏向一方焊接.采用短电弧.改正磁场使趋均一.改用交流电焊调整接地线位置.减小焊枪拖曳角.增长焊丝伸出长度.降低电压及电弧.调整使用适当电流.焊接速度变慢.烧穿在有开槽焊接时,电流过大.因开槽不良焊缝间隙太大.降低电流.减少焊缝间隙.焊道不均匀导电嘴磨损,焊丝输出产生摇摆.焊枪操作不熟练.将焊接导电嘴换新使用.多加操作练习.焊泪电流过大,焊接速度太慢.电弧太短,焊道高.焊丝对准位置不适当.选用正确电流及焊接速度.提高电弧长度.焊丝不可离交点太远.火花飞溅过多焊条不良.电弧太长.电流太高或太低.电弧电压

10、太高或太低.焊丝突出过长.焊枪倾斜过度,拖曳角太大.焊丝过度吸湿.焊机情况不良.采用干燥合适之焊条.使用较短之电弧.使用适当之电流.调整适当.依各种焊丝使用说明.尽可能保持垂直,避免过度倾斜.注意仓库保管条件.修理,平日注意保养.焊道成蛇行状焊丝伸出过长.焊丝扭曲.直线操作不良.采用适当的长度,例如实心焊丝在大电流时伸出长20-25mm.在自保护焊接时伸出长度约为40-50mm.更换新焊丝或将扭曲予以校正.在直线操作时,焊枪要保持垂直.电弧不稳定焊枪前端之导电嘴比焊丝心径大太多.导电嘴发生磨损.焊丝发生卷曲.焊丝输送机回转不顺.焊丝输送轮子沟槽磨损.加压轮子压紧不良.导管接头阻力太大.焊丝心径必须与导电嘴配合.更换导电嘴.将焊丝卷曲拉直.将输送机轴加油,使回转润滑.更换输送轮.压力要适当,太松送线不良,太紧焊丝损坏.导管弯曲过大,调整减少弯曲量.喷嘴与母材间发生电弧喷嘴,导管或导电嘴间发生短路.火花飞溅物粘及喷嘴过多须除去,或是使用焊枪有绝缘保护之陶瓷管.焊枪喷嘴过热冷却水不能充分流出.电流过大.冷却水管不通,如冷却水管阻塞,必须清除使水压提升流量正常.焊枪使用在容许电流范围及使用率之内.焊丝粘住导电嘴导电嘴与母材间的距离过短.导管阻力过大,送线不良.电流太小,电压太大.使用适当距离或稍为长些来起弧,然后调整到适当距离.清除导管内部,使能平稳输送.调整适当电流,电压值.6 / 6

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。