合成氨原料气脱二氧化碳课程设计报告

合成氨原料气脱二氧化碳课程设计报告

《合成氨原料气脱二氧化碳课程设计报告》由会员分享,可在线阅读,更多相关《合成氨原料气脱二氧化碳课程设计报告(24页珍藏版)》请在装配图网上搜索。

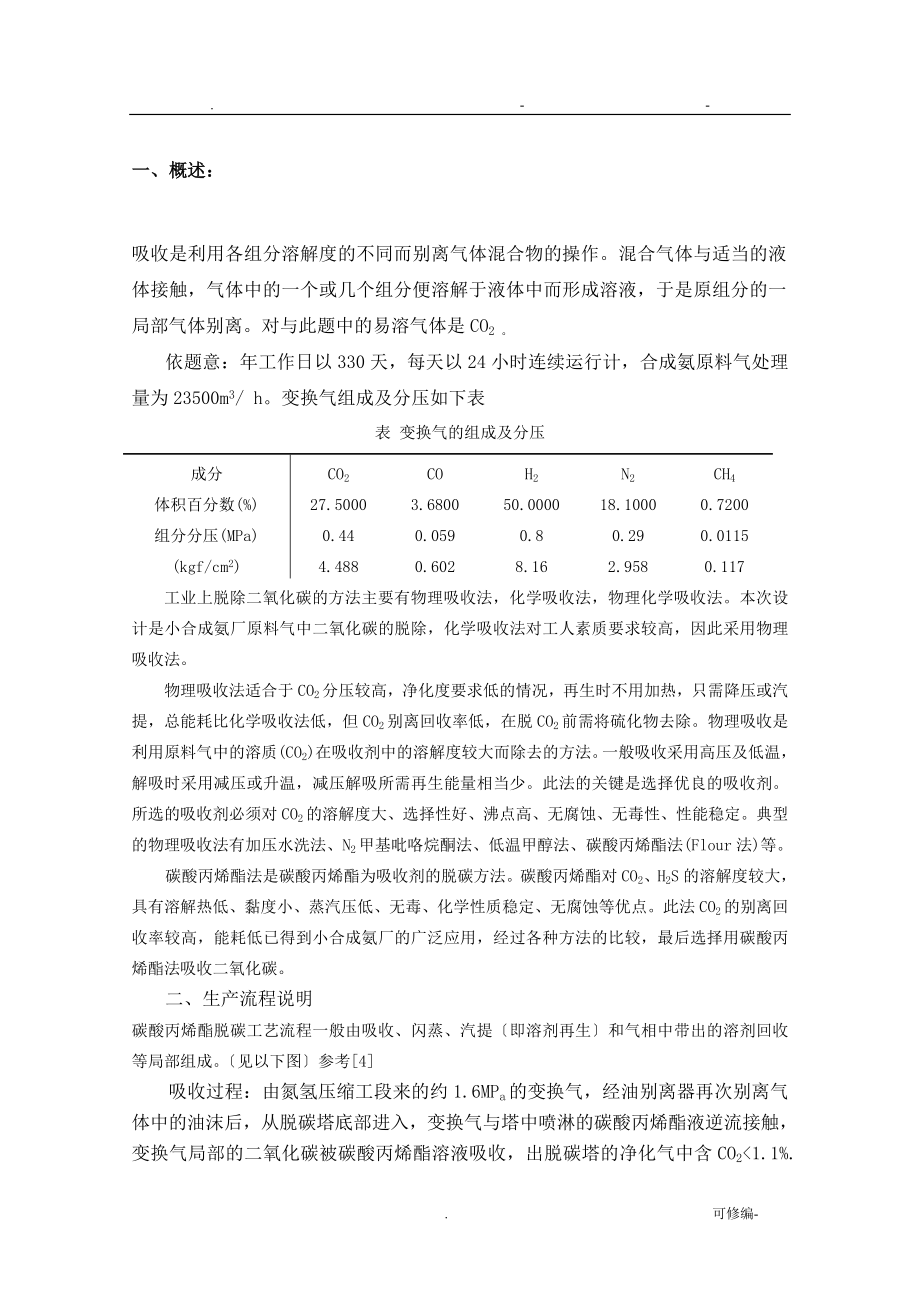

1、-一、概述:吸收是利用各组分溶解度的不同而别离气体混合物的操作。混合气体与适当的液体接触,气体中的一个或几个组分便溶解于液体中而形成溶液,于是原组分的一局部气体别离。对与此题中的易溶气体是CO2 。依题意:年工作日以330天,每天以24小时连续运行计,合成氨原料气处理量为23500m3/ h。变换气组成及分压如下表表 变换气的组成及分压成分CO2COH2N2CH4体积百分数(%)27.50003.680050.000018.10000.7200组分分压(MPa)0.440.0590.80.290.0115(kgf/cm2)4.4880.6028.162.9580.117工业上脱除二氧化碳的方法

2、主要有物理吸收法,化学吸收法,物理化学吸收法。本次设计是小合成氨厂原料气中二氧化碳的脱除,化学吸收法对工人素质要求较高,因此采用物理吸收法。物理吸收法适合于CO2分压较高,净化度要求低的情况,再生时不用加热,只需降压或汽提,总能耗比化学吸收法低,但CO2别离回收率低,在脱CO2前需将硫化物去除。物理吸收是利用原料气中的溶质(CO2)在吸收剂中的溶解度较大而除去的方法。一般吸收采用高压及低温,解吸时采用减压或升温,减压解吸所需再生能量相当少。此法的关键是选择优良的吸收剂。所选的吸收剂必须对CO2的溶解度大、选择性好、沸点高、无腐蚀、无毒性、性能稳定。典型的物理吸收法有加压水洗法、N2甲基吡咯烷酮

3、法、低温甲醇法、碳酸丙烯酯法(Flour法)等。碳酸丙烯酯法是碳酸丙烯酯为吸收剂的脱碳方法。碳酸丙烯酯对CO2、H2S的溶解度较大,具有溶解热低、黏度小、蒸汽压低、无毒、化学性质稳定、无腐蚀等优点。此法CO2的别离回收率较高,能耗低已得到小合成氨厂的广泛应用,经过各种方法的比较,最后选择用碳酸丙烯酯法吸收二氧化碳。二、生产流程说明碳酸丙烯酯脱碳工艺流程一般由吸收、闪蒸、汽提即溶剂再生和气相中带出的溶剂回收等局部组成。见以下图参考4吸收过程:由氮氢压缩工段来的约1.6MPa的变换气,经油别离器再次别离气体中的油沫后,从脱碳塔底部进入,变换气与塔中喷淋的碳酸丙烯酯液逆流接触,变换气局部的二氧化碳被

4、碳酸丙烯酯溶液吸收,出脱碳塔的净化气中含CO298%由汽提鼓风机补入防腐空气后常解气含CO295.7%(干基CO2气体含氧量为0.50.6%),再经罗茨鼓风机加压后,送至洗涤塔上洗去气体中夹带的碳酸丙烯酯雾沫后送往尿素装置的CO2压缩工段。常解后的碳酸丙烯酯溶液溢流进入常解再生塔下塔顶部与汽提鼓风机送入塔的空气逆流接触,进一步气提出残留于富液的二氧化碳。汽提气经洗涤塔下塔去气体中的碳酸丙烯酯雾沫后放空。出常解再生塔的碳酸丙烯酯贫液至中间贮槽再经脱碳泵加压到约2.1MPa,经溶剂冷却器冷至35送入脱碳循环使用。闪蒸是在低于吸收操作压力下使溶于溶剂中的气体解吸出来的过程。是物理溶剂再生方法中最常用

5、的方法。闪蒸的另一目的是为了回收溶于溶剂中的*些气体组分,如:氢气、甲烷等。由于各种气体组分在碳酸丙烯酯中具有不同的溶解度和平衡规律,因此可以通过控制闪蒸压力来控制闪蒸气中各组分的比例及各组分的解吸量。一般情况下,难溶气体易于闪蒸解吸。根据这个原理,可通过一至几级不同压力等级的减压,使溶于溶剂中的不同气体组分在解吸时得到相对是分离和提纯,这样,工业上就可以按要求分别回收到各种气体组分。闪蒸级数确实定往往与回收气体的种类、数量和纯度有关,每一级的闪蒸压力都不同。从吸收塔富液的第一级闪蒸到压力递减到常压。各级闪蒸压力在确定后,如果溶剂在该闪蒸气中有充足的停留时间,则溶于该溶剂中的各种气体组分将充分

6、解吸,直接趋近于这些气体在该温度、该组分气相分压时的平衡溶解度。如在合成氨变换气的脱碳工艺上,往往设置二级至三级减压闪蒸。第一级减压闪蒸如0.5MPa是为了回收溶于溶剂中的氢气和氮气,第二级减压闪蒸如常压是为了回收二氧化碳,同时使溶剂中的酸气二氧化碳等浓度降低,以到达再生溶剂的目的。当原料气中二氧化碳分压为0.5MPa左右时,经溶剂吸收,再通过减压闪蒸包括常压闪蒸,一般可将二氧化碳吸收量的75%左右解吸出去,剩余的25%左右将从汽提塔中吹出。如生产上需要多回收一些高纯度的二氧化碳气体。可在常压闪蒸后再增设真空闪蒸。吸收过程和溶剂再生过程是碳酸丙烯酯脱碳脱硫工艺中最根本的两个环节。碳酸丙烯酯溶液

7、的再生原理:当二氧化碳分压在2.0MPa以下时,碳酸丙烯酯吸收二氧化碳根本上符合亨利定律:,提高吸收压力,平衡溶解度增加,对原料气净化有利。与吸收过程相反,降低压力可使溶解在碳酸丙烯酯中的二氧化碳气体解吸出来,溶解在碳酸丙烯酯中的二氧化碳等气体的解吸过程即称为碳酸丙烯酯富液的再生。在低于吸收操作压力下时溶于溶剂中的气体解吸出来时物理溶剂再生中最常用的方法。再生度是指碳酸丙烯酯富液经再生后,残留在溶剂中的二氧化碳的含量,含量越低,则再生度越高。常压闪蒸后的溶剂再经过汽提的再生工艺,是目前碳酸丙烯酯脱碳工艺中采用最普遍的一种。我国合成氨厂配尿素、纯碱的脱碳工艺根本上如此。汽提所用的惰性气体为空气。

8、为了保证吸收工序后净化气中二氧化碳含量在2%左右。所以溶剂的再生度要求较高。脱碳过程中的能量回收:在碳酸丙烯酯脱碳过程中,有汽液料的升压和降压过程,为了合理采用工艺本身的能量再流程图上,应考虑相应的能量回收装置。真空再生主要设备为真空再生塔。再生再生塔的真空度由外接真空装置调节。当溶剂温度一定时,真空度越大,从溶剂中解吸出来的二氧化碳等气体量也越多,溶剂再生越完全。此时解吸出来的二氧化碳气量可近似地按二氧化碳在碳酸丙烯酯中相平衡式进展计算。再生塔是溶解气体从溶剂中解吸出来的装置,根据工艺流程的需要,选择不同的塔型,在采用常解压汽提再生流程时,再生塔常解局部时淋降板式塔,汽提局部采用填料塔,而真

9、空再生流程则全部为淋降板式塔型,采用淋降板式构造优点在于增加解吸外表积,利于溶剂中溶解气体解析完全。液体从上一层塔盘的中心降液管下来,由边缘降液管流下,再下一层塔盘上,再转为中心管降液,液体在各层塔盘上依次做离心或向心的径向运动。塔盘设有不同高度的溢流堰,以减少每段行程长度,降低每段行程的液面落差。汽提塔的作用是,以惰性气体吹洗溶剂,使溶剂中残留二氧化碳、硫化氢等酸性气体的含量得到进一步降低。汽提过程实际上是吸收的逆过程。因此,可在一只气液逆流接触的塔式设备进展。工业上大多采用填料塔。与吸收塔的气液物料浓、稀端正好相反,在汽提塔的操作过程中,气液浓端均在塔上部,而气液物料的稀端都在塔下部。随工

10、艺气体带出的溶剂出了以雾沫气体中的雾沫一般是指直径在50以上的液滴,它可以通过网除雾器等简单的装置将这些液滴从气体中捕集下来形式带出以外,另一种形式是溶剂蒸汽。这局部溶剂蒸汽在通过丝网除雾器时并不能捕集回收下来。因此需要在工艺上另行考虑回收装置。目前,工业上回收气流中溶剂蒸气的方法,主要采用水洗涤法,该法使含有溶剂蒸气的气体通过水洗涤塔,使溶剂蒸气溶解于水中成为稀的碳酸丙烯酯水溶液,生产上俗称为稀液。该法因基于水和碳酸丙烯酯的局部互溶性。因此只有在互溶围,溶剂蒸气才能有效溶于水中。循环洗涤法是指水中溶剂浓度在控制指标以下时,用泵输送到回收塔中连续循环,使气体中的溶剂蒸汽不断溶于循环稀液,直到稀

11、液中溶剂浓度到达控制指标时才注入循环溶剂中回收常解气、汽提气中碳酸丙烯酯雾沫的稀液,当在洗涤塔中循环浓度达12%时,即参加至中间贮槽中回收作碳酸丙烯酯补充使用。当碳酸丙烯酯溶液中有杂物时,设计中设有碳酸丙烯酯过滤器,将杂物滤出,以保证生产正常进展。在碳酸丙烯酯脱碳过程中,有气液物料的升压和降压过程,为了合理采用工艺本身的能量,在流程上,应考虑相应的能量回收装置。在整个工艺流程中,要适当调节吸收气液比,吸收气液比是指单位时间进吸收塔的原料气体积标态与进料贫液体积工况下之比,该比值在*种程度上也是反映生产能力的一种参数。由于单位体积溶剂在一定条件下,所吸收的酸性气体量根本为一定值,因而在其他条件不

12、变的情况下,净化气中二氧化碳净化度明显的随着气液比的减少而增加。对填料塔而言,加大气液两相的接触面积可以提高吸收饱和度,加大气液接触面积的措施一般可通过增大填料容量或选择比外表积较大的填料来实现。提高R值之后虽然可降低溶剂循环量,但也必须考虑R值增加后,相应的塔高也将增加,这样,在工程设计中,应针对具体工况进展技术经济比较后再选取合理的R值,工业上,吸收饱和度R值一般取7080%之间。对于整个工艺过程,气体的净化程度也是一项重要的指标,溶剂贫度主要对气体净化程度有影响。溶剂贫度是指再生溶剂中*关键组分含量大小,以气体标准体积/体积溶剂表示,在脱碳工艺中,关键组分为二氧化碳,溶剂贫度是指二氧化碳

13、在贫液中的含量。溶剂贫度的大小主要取决于汽提过程的操作。当操作温度确定后,在气液相有充分接触面积的情况下,溶剂贫度与惰性气量有直接关系,汽提气液比愈大,则溶剂贫度值愈小,但不能过分的加大汽提气液比。这样会增加经济负担。惰性气量终究以多少为宜,以满足溶剂贫度的要求为准。在实际生产中,常压闪蒸后的溶剂中,一般二氧化碳含量为2.03.0m3(标)/m3溶剂左右。此时,汽提气液比控制在612即可,使C1到达所需程度。三、计算前的准备1.CO2在PC中的溶解度关系CO2在PC中亨利系数数据温度t,2526.737.84050亨利系数E101.3-1kPa81.1381.7101.7103.5120.8作

14、图得:亨利系数与温度近似成直线,且kPa因为高浓度气体吸收,故吸收塔CO2的溶解热不能被忽略。现假设出塔气体的温度为,出塔液体的温度为,并取吸收饱和度定义为出塔溶液浓度对其平衡浓度的百分数为70%,然后利用物料衡算结合热量衡算验证上述温度假设的正确性在40下,CO2在PC中的亨利系数E40=103.5101.3 kPa=10485 kPa1出塔溶液中CO2的浓度假设其满足亨利定律摩尔分数2根据吸收温度变化的假设,在塔液相温度变化不大,可取平均温度35下的CO2在PC中溶解的亨利系数作为计算相平衡关系的依据。即: kPaCO2在PC中溶解的相平衡关系,即:式中:为摩尔比,kmolCO2/kmol

15、PC;为CO2的分压,kgf/cm2;T为热力学温度,K。用上述关联式计算出塔溶液中CO2的浓度有与前者结果相比要小,为平安起见,本设计取后者作为计算的依据。结论:出料摩尔分数2.PC密度与温度的关系利用题给数据作图,得密度与温度的关联表达式为式中t为温度,;为密度,kg/m3温度,015254055kg/m3122412071198118411693.PC蒸汽压的影响根据变换气组成及分压可知,PC蒸汽压与操作总压及CO2的气相分压相比均很小,故可忽略。4.PC的粘度 mPasT为热力学温度,K5.工艺流程确定:本次吸收采用逆流吸收的方法。四、物料衡算1.各组分在PC中的溶解量查各组分在操作压

16、力为1.6MPa、操作温度为40下在PC中的溶解度数据,并取其相对吸收饱和度均为70%,将计算所得结果列于下表亦可将除CO2以外的组分视为惰气而忽略不计,而只考虑CO2的溶解:CO2溶解量的计算如下:各个溶质溶解量的计算如下:以CO2为例通过第一局部CO2在40的平衡溶解度 Nm3/m3PC式中:1184为PC在40时的密度,102.09为PC的相对摩尔质量。CO2的溶解量为10.29-0.150.7=7.1 Nm3/m3PC组分CO2COH2N2CH4合计组分分压,MPa0.440.0590.80.290.01151.6溶解度,Nm3/m3PC10.290.0240.250.200.0201

17、0.784溶解量,Nm3/m3PC7.10.01680.1750.140.0147.446溶解气所占百分数%95.350.22562.351.880.188100.00说明:进塔吸收液中CO2的残值取0.15 Nm3/m3PC,故计算溶解量时应将其扣除。其他组分溶解度就微小,经解吸后的残值可被忽略。平均分子量:入塔混合气平均分子量:溶解气体的平均分子量:2.溶剂夹带量Nm3/m3PC以0.2 Nm3/m3PC计,各组分被夹带的量如下:CO2:0.20.275=0.055 Nm3/m3PCCO:0.20.0368=0.0072 Nm3/m3PCH2: 0.20.5=0.1 Nm3/m3PCN2:

18、 0.20.181=0.0362 Nm3/m3PCCH4:0.20.0049=0.00143.溶液带出的气量Nm3/m3PC各组分溶解量:CO2: 7.1 Nm3/m3PC 95.35%CO: 0.0168 Nm3/m3PC 0.2256%H2: 0.175 Nm3/m3PC 2.35%N2: 0.14Nm3/m3PC 1.88%CH4: 0.014Nm3/m3PC 0.188%7.446Nm3/m3PC 100%夹带量与溶解量之和:CO2:0.055+7.1=7.155Nm3/m3PC 93.58%CO:0.0077+0.0168=0.02452 Nm3/m3PC 0.32%H2:0.1+0

19、.175=0.275Nm3/m3PC 3.69%N2:0.0362+0.14=0.1762 Nm3/m3PC 2.37%CH4: 0.00144+0.014=0.01544Nm3/m3PC 0.21%7.646Nm3/m3PC 100%4.出脱碳塔净化气量以分别代表进塔、出塔及溶液带出的总气量,以分别代表CO2相应的体积分率,对CO2作物料衡算有:V1 =23500 Nm3/ h联立两式解之得V3=V1(y1-y2)/(y3-y2)=23500(0.2750.011)/(0.93580.011)=6708.48Nm3/hV2 = V1 - V3 =16791.52 Nm3/ h5.计算PC循环

20、量因每1 m3PC 带出CO2为7.155Nm3 ,故有:L=V3y3/7.155=6708.480.9358/7.155=877.4m3/h操作的气液比为V1/L=23500/877.4=26.7846.验算吸收液中CO2残量为0.15 Nm3/m3PC时净化气中CO2的含量取脱碳塔阻力降为0.3kgf/cm2,则塔顶压强为16.32-0.3=16.02 kgf/cm2,此时CO2的分压为 kgf/cm2,与此分压呈平衡的CO2液相浓度为:式中:1193为吸收液在塔顶30时的密度,近似取纯PC液体的密度值。计算结果说明,当出塔净化气中CO2的浓度不超过0.5%,那入塔吸收液中CO2的极限浓度

21、不可超过0.216 Nm3/m3PC,本设计取值正好在其所要求的围之,应选取值满足要求。入塔循环液相CO2:877.40.15=131.617.出塔气体的组成出塔气体的体积流量应为入塔气体的体积流量与PC带走气体的体积流量之差。CO2:23500877.4=189.7Nm3/h 1.1%CO:23500877.4=843.3Nm3/h 5%H2: 23500877.4=11508.7Nm3/h 68.5%N2: 23500877.4=4098.9Nm3/h 24.4%CH4:235000.0072-0.01544877.4=155.65 Nm3/h 0.93%16796.25Nm3/h 100

22、%五、热量衡算在物料衡算中曾假设出塔溶液的温度为40,现通过热量衡算对出塔溶液的温度进展校核,看其是否在40之。否则,应加大溶剂循环量以维持出塔溶液的温度不超过40。具体计算步骤如下:1.混合气体的定压比热容理想气体的定压比热容:,其温度系数如下表:系数aBcdCp130Cp232CO24.7281.75410-2-1.33810-54.09710-98.929/37.388.951/37.48CO7.373-0.30710-26.66210-6-3.03710-96.969/29.186.97/29.18H26.4832.21510-3-3.29810-61.82610-96.902/28.

23、906.904/28.91N27.440-0.32410-26.410-6-2.7910-96.968/29.186.968/29.18表中Cp的单位为kcal/kmol/kJ/kmol进出塔气体的比热容Cpv2=Cpiyi =37.480.011+29.180.05+28.910.685+29.180.244+20.490.0093=28.99KJ/Kmol2.液体的比热容溶解气体占溶液的质量分率可这样计算:质量分率为其量很少,因此可用纯PC的比热容代之。本设计题目中 kJ/kg文献查得 kJ/kg,据此算得: kJ/kg; kJ/kg本设计采用前者。3.CO2的溶解热kJ/kmolCO2文

24、献查得 kJ/kmolCO2实验测定值本设计采用后者。CO2在PC中的溶解量为7.1877.4=6229.54Nm3/h=278kmol/h故Qs=14654278=4073812kJ/h4.出塔溶液的温度设出塔气体温度为35,全塔热量衡算有:带入的热量QV1+QL2+ 溶解热量Qs= 带出的热量QV2+QL1Qv1=V1Cpv1(Tv1T0)=2350031.3830/22.4=987629 kJ/hQL2=L2CpL2(TL2T0)=877.411931.42630=44779460kJ/hQv2=V2Cpv2(Tv2T0)=1679628.9935/22.4=760806kJ/hQL1=

25、L1CpL1(TL1T0)=10591671.44TL1=1525200.48 TL1kJ/h式中:L1=877.41193+(6708-0.2877.4)42.62/22.4=1059167 kg/h987629+44779460+4073812=760806+1525200TL1TL1=32现均按文献值作热量衡算,即取 kJ/kg; kJ/kgQv1=V1Cpv1(Tv1T0)=2350031.3830/22.4=987629kJ/hQL2=L2CpL2(TL2T0)=877.411930.379530=11917115kJ/hQv2=V2Cpv2(Tv2T0)=1679628.9935/

26、22.4=760806kJ/hQL1=L1CpL1(TL1T0)=10591670.3894TL1=412440TL1kJ/h式中:L1=9921193+(7667-0.2992)42.78/22.4=1197720 kg/h987629+11917115+4073812=760806+412440TL1T L1=39.5 与理论值比较后,取T L1=39.5六、设备工艺与构造尺寸的设计计算1确定塔径及相关参数塔底气液负荷大,依塔底气液负荷条件求取塔径采用Eckert通用关联图法求取泛点气速,并确定操作气速。入塔混合气体的质量流量V=(2350022.4)19.364=20315 kg/h19

27、.368为入塔混合气体的平均分子量8.685为出塔混合气体的平均分子量Mm2 = 440.011+280.05+20.685+280.0.244+160.0093= 8.685kg/kmol塔底吸收液的质量流量L=1059167kg/h入塔混合气的密度未考虑压缩因子吸收液的密度40吸收液的粘度,依下式计算得到:mPas平均温度35时的值选mm塑料鲍尔环米字筋,其湿填料因子,空隙率,比外表积,Bain-Hougen关联式常数。1选用Eckert通用关联图法求解关联图的横坐标:v/l0.5L/V=(12.29/1184)0.51059167/20315=5.3121采用Ecekert通用关联图法计

28、算泛点气速uF。通用填料塔泛点和压降的通用关联图如下:附图填料塔泛点和压降的通用关联图引自?化工原理?图中 u0空塔气速,m /s; 湿填料因子,简称填料因子,1 /m; 水的密度和液体的密度之比; g重力加速度,m /s2; V、L分别为气体和液体的密度,kg /m3; wV、wL分别为气体和液体的质量流量,kg /s。 此图适用于乱堆的颗粒形填料,如拉西环、弧鞍形填料、矩鞍形填料、鲍尔环等,其上还绘制了整砌拉西环和弦栅填料两种规整填料的泛点曲线。对于其他填料,尚无可靠的填料因子数据。查Eckert通用关联图得纵坐标值为0.0025,即:2选用Bain-Hougen关联式求解根据设计u=0.

29、1m/s2求取塔径Vs=23500(0.1013/1.6)(303.15/273.15) =0.4584m3/sD=(40.4584/3.140.1)0.5=2.4165m本次设计取D=2600mm3核算操作气速u=4Vs/3.14D2=40.4584/3.142.62=0.0864m/s4 核算径比D/d=2600/50=521015满足鲍尔环的径比要求5校核喷淋密度采用聚丙烯填料外表L喷,min=MWRat =0.08106.4=8.512m3/(m2.h)L喷=满足要求七、填料高度的计算1.计算前的准备塔截面积=0.785D2=5.307因其他气体的溶解度很小,故将其他气体看作是惰气并视

30、作为恒定不变,则,惰气的摩尔流率G=23500(1-0.275)/(22.43600)=0.0398kmol/(m2s)又溶剂的蒸汽压很低,忽略蒸发与夹带损失,并视作为恒定不变,则有L=877.41193/(102.0936005.307)=0.5367kmol/(m2s),吸收塔物料衡算的操作线方程为将上述数据代入操作线方程,整理得选用填料层高度计算准备:1两相摩尔流率与质量流率的转换气相平均分子量为:气相平均分子量为:34.1y+9.9VG=(34.1y+9.9)G稀溶液2CO2在气相和液相中的扩散系数气相:分两步进展,定性温度取32.5。首先计算CO2在各组分中的扩散系数,然后再计算其在

31、混合气体中的扩散系数。计算公式如下:DCO2-co=DCO2-H2=DCO2-N2=1.7710-6m2/s液相:文献介绍了CO2在PC中扩散系数两个计算公式,定性温度取35。=1.1710-52/s TK;mPas;Dcm2/s =1.0110-5 2/s TK;mPas;Dcm2/s取大值3气液两相的粘度 式4.2 纯组分的粘度i气体粘度,cpi气体在0,常压时的粘度,cpm关联式指数表 0时常压气体的粘度气体CO2COH2N2CH4(mpas)1.3410-21.6610-20.8410-21.6610-21.20表 关联式指数m气体CO2COH2N2CH4m值0.9350.7580.7

32、710.7560.763计算得:=1.2410-2mpas =1.2210-2mpas=0.6310-2mpas =1.2110-2mpas =0.8910-2mpas将以上数据代入下面公式可得所以 =1.110-2 mpas=0.0401uG-CO2=1.3410-2(305.5/273.15)0.935=0.015mPas同理:uG-CO=0.018 mPasuG-H2=0.0093 mPas uG-N2=0.018 mPas液相: mPas=2.368 mPas4吸收液与填料的外表力吸收液:=39.1 mPas填料:查教材,知聚乙烯塑料 mPas由手册查得E=83.1101.38416

33、kPa相平衡常数为m=E/P=8416/1600=5.26溶解度系数为H=/EM=1.29kmol/kPam33.计算的传质系数=1e*p-1.45(33/39.1)0.75(199594/106.48.5248)0.1(1995942106.4/118421.27108)-0.05(1995942/118439.1106.4)0.21由计算知awat=106.4式中:液体质量通量为UL=199594kg/(m . h)、气体、液体的黏度,、气体、液体的密度,、溶质在气体、液体中的扩散系数,R通用气体常数,T系统温度,K填料的总比外表积,填料的润湿比外表积,g重力加速度,1.27108m/h液

34、体的外表力,填料材质的临界外表力,填料形状系数上述修正的恩田公式只适用于的情况,由计算得知u0.5uF 2.气膜吸收系数计算:气体质量通量为 =5.8910-3 =2.6910-33.液膜吸收系数计算: = 0.8133= 4.33510-3106.41.451.1=0.694= 0.8133106.41.450.4 = 130.226故修正:=1184/(102.09(1.620430+39.594)101.3=1.2910-3稀溶液4.气相总传质单元高度计算:由于对于PC,CO2为易吸收气体,为气膜控制10-7m5.气相总传质单元数查30时相平衡常数m=5.26所以: NOG =填料层的有

35、效传质高度Z=HOGNOG =0.866412.32=10.674m设计高度H=1.2910.674=13.77m八、填料层压降用Eckert通用关联图计算压降横坐标:前已算出纵坐标:0.00133查图得:309.81Pa/m九、辅助设备设计1. 液体分布装置选用溢流槽式布液器,此种布液器适应性较好,特别适用于大流量操作,一般用于塔径D1000mm的场合,溢流槽式布液器由假设干个喷淋槽及至于其上的分配槽组成,其设计参考数据如下表:化工设备全书?塔设备设计?表 液体分布器形号及其适用围塔径mm喷淋槽分配槽液体负荷围m3/h外径mm数量中心距mm数量中心距mm分配槽数量单槽式双槽式三槽式1800-

36、2000D-20530012_70010-22055-3903000-3200D-2573752135036-6003700-4000D-259375231550190047-740180-10502 填料支承装置 采用梁型气体喷射式支承板,是目前性能最优的大塔支承板,使用塔径最大可达12米。单条支撑梁的宽度为290mm,高度为300mm,在各条梁底部之间用定距凸台保持10mm的间隙,供排液用。支承梁的板厚:不锈钢为3-4mm,碳钢为6mm。化工设备全书?塔设备设计?梁型气体喷射式支承板的设计参考数据如下表表 填料支撑装置尺寸塔径mm板外径mm梁的条数120011753160015754200

37、019756240023627280027628320031629360035601038003762103 液体再分布装置 采用梁型再分布器,适用于1200mm以上的大塔。表 液体在分布装置尺寸塔径mm盘外径mm螺栓圆直径mm分块数升气管数160015751575134200019751975196240023622235227280027622635258320031623035299360035623435321038003762363534114 床层限制板瓷填料必须安装填料压板,对金属或塑料填料必须安装床层限制板。床层限制板和压板构造类似,但重量较轻,一般为800pa左右,床层限制板

38、必须固定于塔壁,否则将失去效果。当塔径D1200mm时则床层限制板的外径比塔径小25-38mm,因此 D外径=D-35mm=2600-35=2565mm5 裙座及人孔 由?化工容器设计?采用圆筒形裙座。裙座体用Q235-A材料又因为裙座体直径超过800mm所以应开设人孔。 填料塔手孔直径一般为150mm-250mm。标准手孔直径有DN150和DN250两种,当设备直径超过800mm时应开设人孔,圆形人孔直径为400-600mm。手孔HG21525-95-HG21527-95和人孔HG21528-HG-21535-95已制有标准,设计时可根据设备的公称压力,工作温度及选用材料等按标准选用。6除沫

39、器除沫器用于别离塔顶端中所夹带的液滴,以降低有价值的产品损失,改善塔后动力设备的操作。此次设计采用网丝除沫器。7.塔的顶部空间高度塔的顶部空间高度指顶第一层塔盘到塔顶封头的切线距离。为减少雾沫夹带的液体量,一般取1.21.5m,本次设计取1.2m. z-十、塔体强度校核1 筒体强度校核筒体材料选用GB6654.16MnR低合金钢,查文献9所用材料的许用应力=163MPa焊接接头形式采用单面焊接对接接头,局部无损探伤,查得焊接接头系数=0.8。钢板负偏差查文献1,选用C1=0.8mm。腐蚀裕量:碳素钢和低合金钢单面腐蚀裕量取C2=1mm, 所以,C=0.8+1=1.8mm求取筒体壁厚:查文献1P

40、159得:mm圆整后取18mm水压试验强度校核:16MnR屈服极限为=345MPa0.9=0.90.8345=248 MPa最大组合轴向拉应力为:查文献8P93PT=1.25P=1.251.6=2 MPa=18-1.8=16.2mm水压试验时满足强度要求2 封头设计选用标准椭圆形封头DN3800, K=1封头材料选用与筒体一样16MnR钢板负偏差取0.8mm,腐蚀裕量取1mm,焊接接头系数0.8封头壁厚: 查文献1知:大多数椭圆形封头壁厚取值与筒体一样或比筒体稍厚,封头壁厚取18mm查表得:直边高度h1=50mm, 曲边高度h2=650mm封头高度为h=h1+h2=700mm核算封头最大允许工

41、作压力: P= =符合要求3 塔裙座高度按实际要求选为1.5m十一、设计结果1.物料衡算计算数据总表出脱碳塔净化气量进塔带出气量(V1)Nm3/h出塔气量(V2)Nm3/h溶液带出的总气量(V3)Nm3/h23500167966708气液比26.784入塔气体平均分子量19.364溶解气体平均分子量42.62PC中的溶解量(溶解气量及其组成40组分CO2COH2N2CH4总量溶解度,Nm3/m3PC10.290.0240.250.200.02010.784溶解量,Nm3/m3PC7.10.01680.1750.140.014 7.446溶解体积流量Nm3/h622914.74153.5122.

42、812.286533溶解气所占的百分数%93.350.22562.351.880.188 100出塔液相带出气量及其组成 40溶解量,Nm3/m3PC7.1550.02450.2750.1760.01547.646体积流量Nm3/h627821.47247.5415914.16708.48溶解气所占的百分数%93.580.323.692.37 0.21 100入塔气相及其组成 30体积流量Nm3/h6462.5 864.811750 4253.5 196.223500溶解气所占的百分数%27.5 3.685018.10.72100出塔气相的组成 35体积流量Nm3/h189.7843.3115

43、08.74098.9155.6516796溶解气所占的百分数%1.1568.524.40.93 100入塔液相及其组成 30体积流量Nm3/h132溶解气所占的百分数%1002.热量衡算计算数据总表出塔气相及其组成35V2=16796Nm3/hCO2COH2N2CH4189.7 843.3 11508.7 4098.9 155.651.15 68.524.40.93QV2=760806kJ/h入塔液相及其组成30L2=877.4m3/hCO2COH2N2CH4132-Nm3/h-%QL2=13473646kJ/h入塔气相及其组成30V1=23500Nm3/hCO2COH2N2CH46462.5

44、 864.8 11750 4253.5 169.227.53.685018.10.72QV1=987629kJ/h出塔液相带出气量及其组成40L1=1059167kg/hCO2COH2N2CH467086278 21.47 247.54 159 14.1Nm3/h93.580.323.692.370.21%QL1=16291380 kJ/h脱碳塔溶解气量及其组成40L1=1059167kg/hCO2COH2N2CH465336229 14.74 153.5 122.8 12.28Nm3/h95.350.22562.351.880.188%Qs=4073812kJ/h3.塔体及填料计算结果总表入

45、塔混合气体的质量流量V20315kg/h塔底吸收液的质量流量L1059167kg/h入塔混合气的密度p12.29Kg/m3吸收液的粘度2.368mPas填料因子120m-1空隙率0.9比外表积106.4m2/m3Bain-Hougen关联式常数A0.0942Bain-Hougen关联式常数K1.75uf0.14m/su0.1m/s塔径2600mm喷淋密度L116.64m3/m2h塔截面积A5.307m2溶剂的摩尔流率L0.6068kmol/(m2s)惰气的摩尔流率G0.0359kmol/(m2s)CO2在PC中扩散系数1.1710-52/s气液两相的粘度0.011mPas吸收液与填料的外表力3

46、9.1 mPas聚乙烯塑料的外表力33.0 mPas气相总传质单元数NOG12.32气相总传质单元高度HOG0.8664m设计高度H13.77m填料层的压降30mmH2O/m塔体壁厚18mm除沫器气速1.02m/s除沫器直径0.58m填料支撑板850mm顶部空间高度1.2m十二、参考文献1. 大学,?化学工程根底?,高等教育,2001.2. 马江权,?化工原理课程设计?第二版, 工业学院,2007.3. 眶国柱,史启才,?化工单元过程及设备课程设计?,:化学工业,2002.4.贾绍义,柴诚敬,?化工原理课程设计?,*大学, 2002.5. 涂伟萍,佩珍,程达芳, ?化工过程及设备设计?, :化

47、学工业,2000.6. 祖荣,丽英,伟,?化工原理?,: 化学工业, 2004.7. 管国峰,?化工原理?,:化学工业出版,2003.8.董大勤.?化工设备机械根底?:中央播送电视大学.1995-29.王树仁.?合成氨生产工艺?:化学工业.2005-0210. 国家医药管理局医药.?化工工艺设计手册?: 化学工业.199611.梅安华.?小合成氨厂工艺技术与设计手册?:化学工业.199512.兆灿,宽宏.?塔设备设计?:科学技术.1988-1113. 顺泽.?别离工程?:城建学院.200614.化工部第六编.?化学工程手册?第12 篇.:化学工业.198015.谭天恩.窦梅.周明华.?化工原理?上册 :化学工业2006-416. 谭天恩.窦梅.周明华.?化工原理?下册 :化学工业2006-717.顺泽、翔、丽华、晓燕?化工根底?,城建学院 2021.618.贾绍义,柴诚敬,?化工原理课程设计?,*大学, 2007. z

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2020【企业咨询】行业前景分析投资调研课件

- 2020、6《民法典》资深律师解读宣讲课件

- 2020《推广普通话主题班会》课件

- 1205史剑波《纪昌学射》教学ppt课件

- 1981-1990诺贝尔生理或医学奖课件

- 2020【CDMO】行业前景分析投资调研课件

- 2020-2021年A股投资策略报告课件

- 2020【自助售货机】行业前景分析投资调研课件

- 刘姥姥进大观园PPT部编版9上课件

- 2020-2021年创新说课大赛获奖作品:教师说课比赛:等差数列课件

- 婚姻家庭与继承法课件

- 2020-2021年85、95后宝妈人群洞察课件

- 青少年的同伴关系

- 2020-2021年创新说课大赛获奖作品:教师说课比赛:等差数列的前n项和课件

- 青少年用眼健康知识讲解