电源PCB布局和走线设计规范

电源PCB布局和走线设计规范

《电源PCB布局和走线设计规范》由会员分享,可在线阅读,更多相关《电源PCB布局和走线设计规范(20页珍藏版)》请在装配图网上搜索。

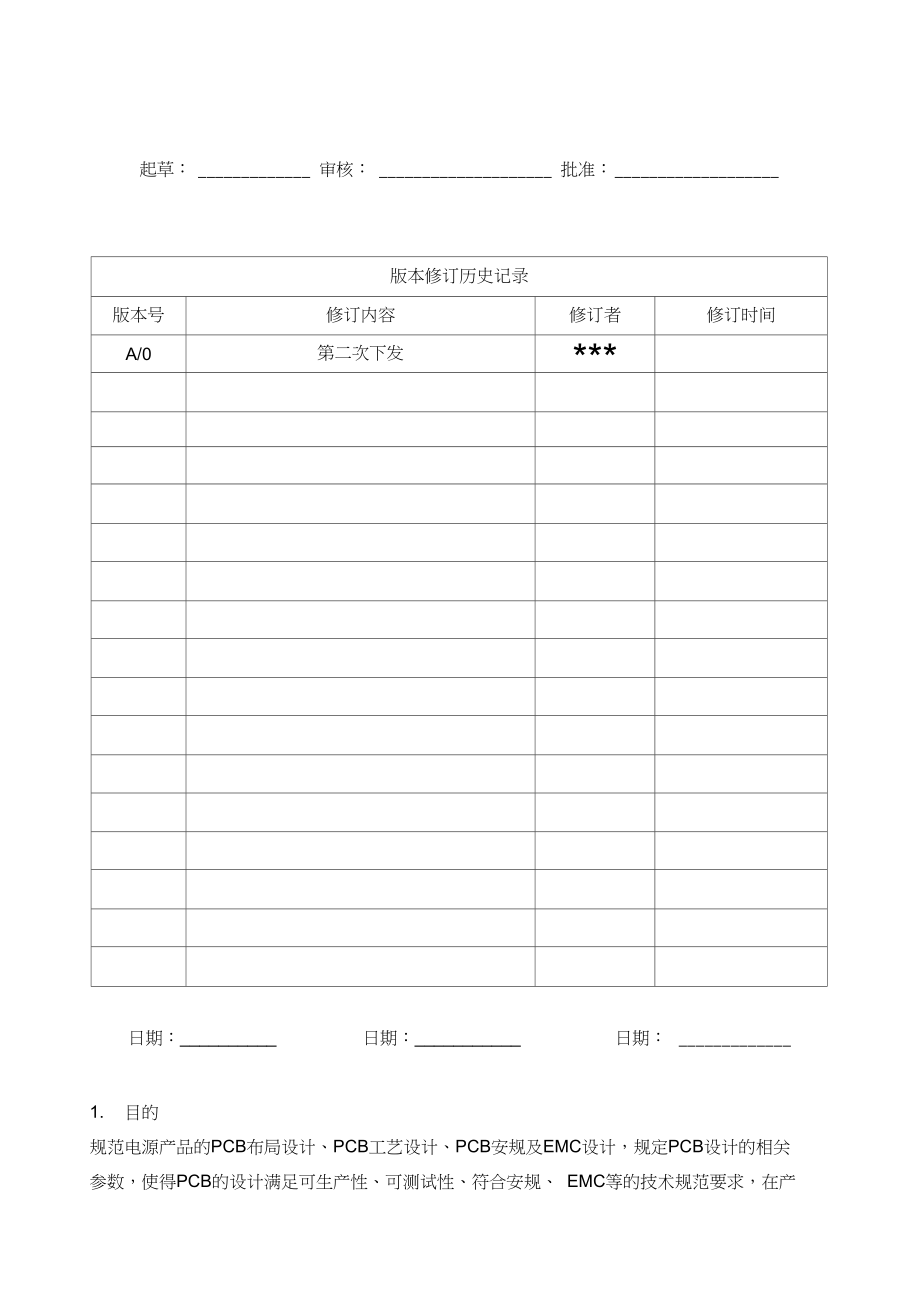

1、起草: 审核: 批准:版本修订历史记录版本号修订内容修订者修订时间A/0第二次下发*日期:_日期:_日期: 1. 目的规范电源产品的PCB布局设计、PCB工艺设计、PCB安规及EMC设计,规定PCB设计的相关 参数,使得PCB的设计满足可生产性、可测试性、符合安规、 EMC等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。体现DFM(Desig nFor Manu facture)的原则,提高生产效率和改善产品的质量2. 适用范围本规范适用于本公司的电源产品的PCB设计3. 说明本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准。若客户有 特殊要求则以

2、客户要求为准!二合一电源中非电源部分按非电源产品规范执行4. 引用/参考标准或资料TS-S01 TS- SOE0199001 TS- SOE0199002 IEC60194 (Printed Circuit Board desig nmanu facture and assembly-terms and defi niti ons)IPC-A 600F (Acceptably of printed board ) IEC609505. 规范内容.创建PCB文件结构工程师将客户提供的结构图转为 PCB设计所需的dxf文件格式,PCB设计人员根据结构 图(pdf文件和dxf文件)创建PCB文件:首

3、先确定板的属性,如:单面板、双面板等 等设计工程师将初始PCB图(由原理图设计人员提供的已导入元器件封装的PCB文件)转入到已创建的PCB文件中,并确认转入前后的一致性设计工程师根据要求设定 PCB的各层定义,Top层,Bottom层按照结构图的正、反面定义 设计工程师对PCB文件进行相关规则属性设置.PCB布局根据结构图设置板框尺寸;布置安装孔、接插件等需要定位的器件,赋予这些安装孔和器件 不可移动属性根据结构和生产工艺要求设置印制板的禁止布线区、禁止布局区。如:安装孔周围,工艺边 附近(工艺边的宽度为3mr)i等贴片元器件距板边的距离(拼板时考虑)为:垂直方向摆放时 120mil ;平行方

4、向摆放时 80mil综合考虑PCB性能和加工的效率选择加工流程:加工工艺的优选顺序为,单面插装一一面贴、 一面插装,一次波峰成型一双面贴装。根据加工工艺的要求确定拼板方式,如果采用过 波峰焊的加工工艺,还应确定过波峰焊时PCBA勺走动方向布局操作:一、要依照各模块电路的特性,遵照“先大后小,先难后易”的布置原则,即重 要的单元电路、核心元器件应当优先布局。.二、参考原理图,根据电路的特性安排主 要元器件布局。三、要考虑各元件立体空间协调与安规距离的符合过锡方向分析,散热分析,风向及风流量考虑(女口:散热片应怎样放、多厚、散热牙(翼)方向、散热面积多大最利于散热、散热片材质要求、辅助散热、风道方

5、向、PIN脚稳固性、可靠度等)布局应尽量满足以下要求:初级电路与次级电路分开布局;交流回路,PFC、PWM回路,整 流回路,滤波回路这四大回路包围的面积尽量小 ,各回路中功率元件引脚彼此尽量靠 近,控制IC要尽量靠近被控制的MOS管,控制IC周边的元件尽量靠近IC布置电解电容不可触及高发热元件,如大功率电阻,变压器,散热片所有金属管脚不能紧靠在相邻元件本体上,以防过锡时高温使元件管脚烫伤其它元件外壳而 短路或爆裂发热元件一般应均匀分布,以利于单板和整机的散热,除温度检测元件以外的温度敏感器件 应远离发热量大的元器件跳线不要放在IC及其它大体积塑胶外壳的元件下,避免短路或烫伤别的元器件。封装的I

6、C摆放的方向必需与过锡炉的方向成平行,不可垂直 ,如下图封装的IC两端尽可能要预留的空间不能摆元件,为了预防两端SMDE件吃锡不良。如果布局上有困难,可允许预留的空间多脚元件应有第1脚及规律性的脚位标识(双列16PIN以上和单排10PIN以上均应进行脚位 标识)PFC MOSH PWM MO散热片必须接地,以减少共模干扰对热敏感元件(如电解电容、IC、功率管等)应远离热源,变压器、电感、整流器等;发热量 大的元件应放在出风口或边缘;散热片要顺着风的流向摆放;发热器件不能过于集中 功率电阻要选用立插封装摆放,以便散热或避免烧坏板子;如果是卧插封装,作业时一定要 用打KIN元器件考虑管子使用压条时

7、,压条与周边元件不能相碰或出现加工抵触贴片元件间的间距:a. 单面板:PAD与 PAD之间要求不小于b. 双面板:PAD于 PAD之间要求不小于c. 单面板/双面板:PADT板边间距要求不小于;避免折板边损坏元件(机器分板);d. 贴片元件与A/I或R/I元件间的距离如图:按照均匀分布、重心平衡、版面美观的标准布局器件布局栅格的设置,一般IC器件布局时,栅格应为10、20 mil,小型表面安装器件,如 表面贴装元件布局时,栅格设置应不少于10mil如有特殊布局要求,应同原理图设计人员沟通后确定,需用波峰焊工艺生产的PCB板,其紧固件安装孔和定位孔都应为非金属化孔。当安装孔需要接地时,应将该安装

8、孔作成梅花 孔布局完成后要求原理图设计者检查器件封装的正确性及布局合理性,并且确认接插件的引脚与信号对应关系(比如:FUSE所接的输入端为L端等),经确认无误后方可开始布线 铜箔走线距离依照 IEC60950-1/GB4943-2001 (IT 类)标准要求:最小(空气间隙)爬电距离为:初、次级间:()(150Vin ),()( 150Vin)初级对大地: (150Vin),() mm ( 150Vin)初级对功能地:()(150Vin ),()( 150Vin)次级对大地或功能地:(150Vin); ) mm ( 150Vin)L对N :()(保险之前);()(保险之后至大电解处)(150V

9、in)()(保险之前);(保险之后至大电解处)(w 150Vin)电气间隙与爬电距离不区分:原边其他直流高压:(150Vin );( 150Vin)同类型线路间最小距离:(SMT ),局部短线可以用到(SMT )0依照 IEC600065-1/GB8898-2001 (AV 类)标准要求:最小空气间隙与爬电距离为:(此标准两类距离不区分)初、次级间:(150Vin ),( 150Vin)初级对大地:(150Vin), mm (w 150Vin)初级对功能地:(150Vin ),(w 150Vin)次级对大地或功能地:(150Vin); mm (w 150Vin)L对N :(保险之前);(保险之

10、后至大电解处)( 150Vin)(保险之前);(保险之后至大电解处)(w150Vin)电气间隙与爬电距离不区分:原边其他直流高压:mm (150Vin) ; mm (w 150Vin)同类型线路间最小距离:(SMT ),局部短线可以用到(SMT )注:1.以上为普通布板情况,特殊情况或未到之处请咨询安规工程师2. 初、次级同时靠近一个地时,初级到地距离 +次级到地距离初、次级间距离 布线为了保证PCB加工时板边不出现断线的缺陷,PCB布线距离板边不能小于 在布线时,不能有90度夹角的走线出现 相邻PIN脚不允许垂直于引脚相连 各类螺钉孔的禁布区范围内禁止有走线逆变器高压输出的电路间隔要大于 2

11、40mil,否则开槽 ,并有高压符号标示 铜箔最小间距:单/双面板,特殊情况可以减小,但不超过 4处设计双面板时要注意,底部有金属外壳或绕铜线的元件,因插件时底部与PCB接触,顶层的焊盘要开小或不开,同时顶层走线要避开元件底部 ,以防短路发生不良。双面板锰铜线顶层不要铺铜,锰铜线孔不做金属化;(锰铜丝等作为测量用的跳线,焊盘过孔要做成非金属化;若是金属化,那么焊接后,焊盘内的那段电阻将被短路,电阻的有 效长度将变小而且不一致,从而导致测试结果不准确 )。布线时交流回路应远离PFC PWMO路。、PWM0路要单点接地。有金属与PCB接触的元件,禁止下面有元件跳线和走线。 金属膜电阻下不能走高压线

12、(针对多面板)。反馈线应尽量远离干扰源(如PFC电感、PFC二极管引线、MOSt)的引线,不得与它们靠近 平行走线。变压器下面禁止铺铜、走线及放置器件。 若铜箔入焊盘的宽度较焊盘的直径小时,则需加泪滴,如下图。经常需拆取的元件,引脚焊盘周围须加大铺铜面积,以防拆取元件造成翘皮,如插座 多PIN脚、晶体脚、单焊盘铜箔等有可能经常取插维修之焊盘。布线要尽可能的短,特别是EMI线路,主回路及部分回路与电源线,大电流的铜箔要求走粗; 主回路及各功能模块的参考点或地线要分开。测试焊盘:测试焊盘直径以为准,测试点与测试点之间不小于,每个网络上不少于一个测试 点,ICT测试治具作好后,其测试焊盘禁止移动,非

13、不得已事先要与TE商量。过孔/贯穿孔)大小定义:a. 信号线过孔/贯穿孔一般可设置1mmb. 过孔/贯穿孔不能放于SMD焊盘中。c. 加载铜箔加过孔/贯穿孔时一般设置,如接地,功率线等。d. 定位孔距器件或线路的安全距离大于 15Mil,禁止布线。如果接地是以焊接方式接入的,接地焊盘应设为通孔焊盘,接地孔直径。 板上的散热孔其直径不可大于。线条宽度要满足最大电流要求1mm/1A (铜厚1盎司)。走线时IC的下方尽可能只走地线、电源线,尽可能在IC周围构成GND短路环。同时尽可能构造初级GND短路环、次级GN短路环,以减少干扰 当需要增加跳线时,跳线的命名为 J1, J2Jn,跳线的种类是以的倍

14、数增加,比如;10mm30mm 等等。裸露跳线下不能有走线和铺铜,以避免和板上的铜皮短路,绿油不能作为有效的绝缘。 所有元器件的焊盘禁止大面积铺铜(即要做热焊盘或花孔)。信号地与功率地要分开铺铜。若电源初次级共金属件或外壳为金属机壳,则需同结构、安规、工艺共同讨论电源周边布线 及放元件的方式,决定是否需要加辅助绝缘材料等.铺设防焊主回路、大电流的铜箔上需铺设防焊,即增加拉载能力又帮助散热。元件在下图所示阴影范围内禁止有非相同网络的走线和铺铜,也不可以放置其他贴片元件2.0在高发热元件引脚下的铜箔要求铺设防焊以加强吃锡帮助散热。大面积铺设防焊时可采用网状格式铺设。针对大功率电源,L?G N?G共

15、模电感要加放电锯齿,锯齿间要设防焊开窗; 元件(如电阻、二极管、跳线)PIN脚下方防焊要闪开,防止过锡时发生短路。需要过锡后才焊接的元件,焊盘要开流锡槽(C型孔),方向与过锡方向相反,宽度视孔的大 小为到,如下图:脱锡焊盘插件元件每排引脚数较多,以焊盘排列方向平行于进板方向布置器件时。当相邻焊盘边缘间 距为 时,须增加偷锡焊盘:1. 偷锡焊盘须加于元件出波峰焊端。2. 偷锡焊盘形状与元件引脚焊盘相等,即 d仁d2。3. 偷锡焊盘与元件引脚焊盘间距为元件引脚间距,即 D仁D2。4. 偷锡焊盘必要时可与出波峰焊端最后引脚焊盘连成一体,焊盘由具体情况而定X偷锡焊盘pitchX=0.6*pitchY=

16、孔径 + 16 20mil当XY,选用圆形焊盘Y过板方向椭圆焊盘多排脚的贴片元件,以元件轴向与过波峰焊方向平时,须增加偷锡焊盘:1. 偷锡焊盘须加于元件出波峰焊端。2. 偷锡焊盘宽度为元件焊盘宽度的倍,长度与元件引脚焊盘相同。3. 偷锡焊盘与元件脚焊盘的距离如下图所示。4. 偷锡焊盘必要时可与出波峰焊端最后引脚焊盘连成一体,焊盘面积d2=过波峰方向 :DIZDIDL+IIIIIIIII2d kd/2II :4L过波峰方向1.27mm1.27mm一 偷锡焊盘solder thiefd-防焊白漆:插件引脚焊盘边缘间距 D 时须在底层丝印面增加防焊白漆 或圆型,以免出现连锡现象,但防焊白漆的宽度不能

17、小于。防焊白漆可以是直线型防焊白漆.丝印摆放要求所有元器件、安装孔、定位孔都有对应的丝印标号;元件位号要求水平或90度摆放,且不能被别的丝印盖住,不能放于焊盘上,方向一致。PCB板上必须有以下标识:1、PCB板名称2、版本号3、输入输出极性识4、认证相关信息(包含认证号、板材型号、防火等级)5、保险管的安规标识保险丝附近有6项完整标识,有时可省去防爆特性与英文警告。如F1 ,250Vac。a. 包括保险丝标号:F1b. 熔断特性:F(快熔),T(慢熔)c. 额定电流值:d. 额定电压值:250Vace. 防爆特性:H (高防爆能力),L (低防爆能力)f. 英文警告标识:CAUTION : F

18、or Continued Protection Against Risk of Fire ,Replace Only With Same Type and Rating of Fuse ”。或 WARNING : For Continued Protectio n Aga inst Risk of Fire , Replace Only With Same Type and Rati ng of Fuse ”。若 PCB上没有空间排布英文警告标识,可将英文警告标识放到产品的使用说明书中说明。有必要有以下标识:3、ACT或myACT标志(ACT标志用于国内客户,myACT用于国外客户)4、制作或

19、修改日期注:各字符或标志之间不能引起任何误会板的丝印文字字体需统一(可设为系统默认状态DEFAULT,大小可分为几种,如:板名称大小不得小于Height:100mil;(以工程部发放的产品型号为依据)b. 年月日及PCB版本号大小不得小于 Height:80mil;Width:8mil ,女口:“ 041103”表示2004年11月3日;PCB版本号表示格式为可放在年月日的后面,中间用空格隔开c. 警告标识,警告文字内容一致不能更改,字高三,d. 重要器件接插座、L N等可用Height:80mil;Width:12mil,其它字符可统一用小些的,但不得小于 Height:45mil;Widt

20、h:6mil;单面板顶层文字用黑色油墨,底层文字用白色油墨,双面板顶层文字和底层文字全部用白色 油墨。PCB上的安装孔用丝印H1、H2、Hn进行标识;在外接黄绿线的螺丝孔边加上接地符号。原理图中常见的接地符号有:PE,PGND,FG保护地或机壳;BGNDE DC-RETURN直流48V(+24V)电源(电池)回流; GND-工作地;DGNID数字地;AGNP模拟地;LGND防雷保护地”。对于电解电容、二极管等有极性的器件在每个功能单元内尽量保持方向一致,有极性元器件其极性在丝印图上表示清楚,极性方向标记应易于辨认。有方向的接插件其方向在丝 印图上表示清楚。一次侧和二次侧电路用隔离带隔开,隔离带

21、要清晰明确。 为了保证器件的焊接可靠性,要求器件焊盘上无丝印。 为了保证搪锡的锡道连续性,要求需搪锡的锡道上无丝印。 为了便于器件插装和维修,器件位号不应被安装后器件所遮挡。丝印不能压在导通孔、焊盘上,以免开阻焊窗时造成部分丝印丢失,影响识别(密度较高, PCB上不需作丝印的除外)。三极管或MOS-般要在丝印层标出E,C,B或G,D,S脚位。 每一块PCB都必须用实心箭头在板边标出过锡方向。元器件的位号标识符必须和原理图、位号图及BOM#单中的标识符号一致。.基准点要求基准点用于锡膏印刷和元件贴片时的光学定位。根据基准点在PCB上的作用分别为拼板基准 点,单兀基准点,局部基准点。基准点的标准为

22、内圆直径40 mil,外圆直径100 mil并要阻焊开窗: 阻焊形状为基准点同 心圆形直径的两倍。有表面贴片器件的PCB板对角至少有两个或两个以上不对称基准点。 为了保证印刷和贴片的识别效果,基准点范围内应无其它走线及丝印。需要拼板的单元板,每块单元板上尽量保证有基准点, 若由于空间原因单元板上无法布下基 准点,单元板上无基准点的情况下,必须保证拼板工艺边上有基准点。设计检查检查交流回路,PFC PWM8流回路,滤波回路是否回路面积最小、是否远离干扰源。检查定位孔、定位件是否与结构图一致,ICT测试点、SMT定位光标是否加上并符合工艺要 求。检查器件的序号是否摆放有规则, 并且有无丝印覆盖焊盘

23、;检查丝印的版本号是否符合版本 升级规范。检查布线完成情况是否百分之百;网络连接是否正确 检查电源、地的分割是否正确;单点共地是否已作处理 自检通过后,电子档先交安规、EMC工艺、设计工程师检查 将检查中发现的问题解决后方可召集相关工程师依据 PCB评审表进行评审 评审不通过,需修改后再评审,直到通过为止.设计文件输出用于PCB厂加工的文件,可以是PCB原始文件的形式外发,也可转为 Gerber文件的形式外 发,填好的PCB加工工艺文件也随同发出在生成PCB位号图时,必须以公司内部文件资料管理程序的要求,使用最新的PCB位号图受控格式,生成符合程序文件要求受控的 PCB位号图。同时在修改记录处

24、标明最新 修改内容,在设计栏处签名后交文员办理受控针对需要SMT加工的PCB板,需生成PCB坐标文件,该坐标文件的单位需设置为 mm该文 件随PCB位号图一同以邮件的形式发给工程部,由工程部外发至SMT加工厂以下仅供设计参考.基板规范基板材料(以基材使用为基准)基板种类材质名称UL耐燃性等级基板厚度玻璃纤维FR-4 (南亚) MCL E-67 (日立化 成)94V-1以上T= T=T= T=合成材CEM-3南亚)910 (OAK)94V-1以上T= T=T= T=合成材CEM-1南 亚)KB94V-1以上T= T=T= T=基板部分参数FR-4CEM-3CEM-1基板弯曲规定基板弯曲标准如下:

25、弯曲度 X=H-T/L*100%单面板:Xv%铜箔厚度标准以70um为主+(18um,1/2 盎司)(35um,1 盎司)+(70um,2 盎司)+开孔孔径的公差a. 单面板孔径的公差b. 双面板孔径的公差.孔径与孔距一般电阻、电容、二极管元件孔径大小为:a. 单面板元件脚大小+ (打Kin元件+),b. 双面板元件脚大小+;l,A/l元件孔径:元件脚大小+。一般最小孔径为,特殊情况可开。如脚直径为孔边到孔边大于或等于or PCB厚度;孔边到PCB板边大于或等于PCB厚度 电阻及二极管A/I元件脚距必须是,10mm,特殊情况1/8W的电阻可用 引脚直径以上只能手插,不能打 A/I,以下脚距为以

26、下可AI。引脚直径以上的立式元件不能打 R/I,因机器不能剪断元件脚。 元件的脚距必须是或;&R/I的板边定位孔规定为孔径大小为或,且要有两个在同一直在线标孔。.连片方式控制小板连片方式(可参考下图).注意:由于使用机器设备分板,不用人工折板,要求零件 PAD与板边间距不小于;板与板之间漏空,以利机器辅助分板,提高效率。PCB的连片最大和最小尺寸:最大最小大板连片方式.注:不是所有大板都要加板边,若靠板边 3mn内无元件脚及上锡位,可两边 都不加板边或一边不加板边.大板长度小于200mm般要求水平方向两连片,可在板边层 画出示意图;若Layout时全部用传统元件需打R/I,板边一定要加标准5m

27、m/5m孔。.导入R/I注意事项 打卧式PIN脚为内弯脚,立式PIN脚为外弯。 时注意周边安全位置需留出及 PIN脚与防焊短路) 孔距(即材料脚距):卧式元件5mm-18mm之间; 立式只能固定打和两种。电阻最大能打到1W小型化,电解电容最大直径为10mm以下,高度为20mm陶瓷电容/电解电容/Y电容:本体高度不能超过18mm宽度不能超过10mn所有材料均要为编带 .卧式零件与相邻零件布置原则卧式零件孔径规格:种孔距(pitch)孔径线长线角角类 类20mm孔径+(最小为士15度450零件成水平直线时,相邻两孔中心距离最小为2+5mmR3零件成垂直直线时,相邻两零件距离最小为。R3 2.5mm

28、两零件成90布置时,相邻两零件距离最小为零件成阶梯状布置时,相邻两零件距离最小为。32,5mmR7引脚尽量沿弯脚方向布置(AI卧式弯脚朝内)。零件布置时 最少布置15颗AI零件。孔位必须为0或90.每片PCBpcb电容可自插零件最大高度为20mm本体最大直径为10mn立式零件孔径规格。种类孔距(pitch)孔径线长线角角度规格孔径+(最小为度15450VR规格?1.0?1.2 0.1A5.0 0.13.0 0.1零件成垂直直线布置时,本体间距为1零件成水平直线布置时,本体间距为11 -1,5mmC8C9当零件互成900布置时,零件相距最小为2mm.立式零件布置范围内有卧式零件布置时,需参照下列

29、要求三脚晶体/半圆形晶体下方不可布置 AI零件。(除架高外)架高立式零件本体下方不可布置与之相垂直的卧式零件.(AI治具无法放置零件)线脚对PCB Layout的要求距AI线脚孔引脚方向内不得放置器件(同一电位点)距AI线脚孔引脚方向内不得放置元器件(不同电位点)如下图所示,间距需在以上7最小间距在以上,p否则,影响SM贴片,LI或与SM零件短路.元件于AI元件距离(同电位)元件于Al元件距离(不同电位)建议:电源PCB板AI和RI元件比较多,可委外加工打 AI板, 速度快,效率高,省工省时,错误率极低。元件不会东倒西歪,节省 PCB修改时间。1. 参考文件1.1.元器件封装设计管理规范2. 记录.电源PCB评审报告OCT-FM-RD-060.PCB工艺要求OCT-FM-RD-055.PCBA试产报告OCT-FM-PE-028.PCB位号图

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。