CAE分析报告样板详解实用教案

CAE分析报告样板详解实用教案

《CAE分析报告样板详解实用教案》由会员分享,可在线阅读,更多相关《CAE分析报告样板详解实用教案(24页珍藏版)》请在装配图网上搜索。

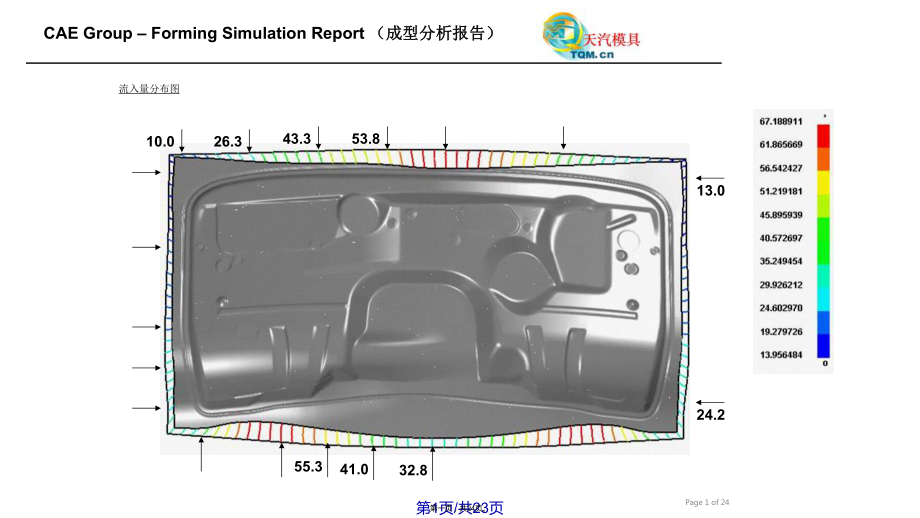

1、CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 1 of 24流入量分布图53.824.255.341.032.813.043.326.310.0第1页/共23页第一页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 2 of 24流入量分布图流入量说明 现场调试时确保坯料流入量和模拟结果相近(最好小于5mm)是非常重要的,在试模坯料流入量达到模拟值前,CAE分析报告缺乏参考性。 由于冲床状态,加工精度,钳工研配对拉延(l yn)筋和压料面间隙影响较大,

2、CAE分析在准确模拟压边力和拉延(l yn)筋锁料能力方面存在一定难度,所以容易发生制件单初时坯料流入量和成型分析结果偏差较大的情况,这种情况下应先调整压边力,拉延(l yn)筋强度和压料面间隙使现场流入量和模拟结果相近。然后再调整分模线以内的补充型面,最后再调整产品型面。 现场测量流入量的最好方法就是在确认压边圈闭合状态和模拟情况一致时(必须先解决板料定位,压边圈行程等问题),在压边圈上用油笔画出闭合后的板料边界,和板料拉延(l yn)完毕后的轮廓比较即可得出流料分布。第2页/共23页第二页,共24页。CAE Group Forming Simulation Report (成型分析报告)(

3、成型分析报告)Page 3 of 24(料厚分布图) 从模拟结果上看出从模拟结果上看出(kn ch):此此处最大减薄处最大减薄22.8, FLD图上此区域图上此区域为黄色区域处于破裂临界状态,为黄色区域处于破裂临界状态,调试时注意模面光洁度调试时注意模面光洁度,示意图见示意图见第六页第六页B图。图。从模拟结果从模拟结果(ji gu)上看出上看出:此处此处最大减薄最大减薄21.9,FLD图上此区域图上此区域为黄色区域处于为黄色区域处于破裂临界状态。破裂临界状态。从模拟结果上看出从模拟结果上看出:此处最大减薄此处最大减薄20.9, FLD图上此区域为黄色区域处于破裂图上此区域为黄色区域处于破裂临界

4、状态,请在调试临界状态,请在调试(dio sh)时注意时注意模面光洁度。模面光洁度。从模拟结果上看出从模拟结果上看出:此两处最大减薄此两处最大减薄27.4, FLD图上此区域图上此区域为黄色区域处于破裂临界状态为黄色区域处于破裂临界状态.但是分析认为此处已经但是分析认为此处已经破裂破裂,调试时局部调整此处圆角调试时局部调整此处圆角, 可解决破裂问题可解决破裂问题.蓝色减薄量大,红色减薄量小第3页/共23页第三页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 4 of 24(坯料(p lio)减薄率分布图) 修边线(b

5、in xin)减薄量是客户比较关心的指标之一,一般客户会要求减薄量在20%以内,这也是好的模拟结果的标准(biozhn)之一,但复杂零件从模拟和现场调试的结果来看都非常难达到这个标准(biozhn),图示蓝色为减薄量大,红色减薄量小甚至增厚27.4%18%21.7%不同的材料允许最大减薄量不一样,一般从FLC曲线衍生得到的TLC曲线第4页/共23页第四页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 5 of 24FLD 成型(chngxng)极限图 A图图 B图图理论成型极限曲线,图中的点表示某区域材料的变形状态,

6、所有在该曲线以上的点为红色,表示对应区域的材料已经破裂失效(sh xio),这种模拟结果不可接受考虑20%安全(nqun)裕度地成型极限曲线,黄色的点表示该区域的材料有破裂的危险,这种模拟结果处于临界状态,必须设法予以改善,如工艺上无法改善,则应该在分析报告中指明现场解决该问题的方向绿色点为20%安全裕度地成型极限曲线以下的安全点蓝色为有起皱趋势的点粉色为起皱点,但FLD一般不作为起皱判断的依据第5页/共23页第五页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 6 of 24 料厚,减薄量和表示材料变形状态的成形极

7、限图(是衡量材料成型性(破裂)的3个重要指标好的模拟结果(Safe)应该(ynggi)是无破裂和失效点,材料最大变形点在-20%安全裕度地成型极限曲线以下,板材的最大减薄率在20%以内,但高强钢板等成型性能极差的材质最大的允许减薄率可能还不到20%,这时的破裂判断准则以FLC为准成型充分,考虑到位置以及材料拉应力的和谐变化,在外表面区域内的最小板料厚度减薄3%。无起皱和波纹(通过成型过程中的板料形状和应力状态来判断)- 外板在整个变形过程中无临界皱纹产生- 内板在整个变形过程中有皱纹或镦粗,但最终产品无皱纹,不会造成模具表面损伤,因为这些皱纹在模具到达下死点时可以被拉平;滑移线- 外板在可见区

8、域无滑移线。第6页/共23页第六页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 7 of 24差的模拟结果(Failure)应该是破裂和失效,材料最大变形点在成型极限曲线以上,板材的最大减薄率大于30%外板成型不充分,考虑到位置以及材料拉应力的和谐变化,在外表面区域内的最小板料厚度减薄20%,小于30% (不同材质的允许减薄量相差较大,具体材质应具体分析)外板成型不够充分考虑到位置以及材料拉应力的和谐变化,在外表面区域内的最小板料厚度减薄大于2%。小于3%起皱和波纹(通过成型过程中的板料形状和应力状态来判断) -

9、整个变形过程中有皱纹或镦粗,难以判断这些皱纹在下死点时能否出现表面损伤;- 补充(bchng)面或则零件的不可见区域有小皱褶或波纹 ,但不会导致功能故障(非安装面、法兰或坡口连接处),也不会在模具表面造成损伤。 第8页/共23页第八页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 9 of 24平均(pngjn)应力分布图 (起皱判断)红色区域为材料处于压应力状态红色区域为材料处于压应力状态(zhungti)且接近屈服应力,且接近屈服应力,起皱。黄色和橙色处于临界状态起皱。黄色和橙色处于临界状态(zhungti),难

10、以判断,一般,难以判断,一般认为细微波纹或者表面质量不好,不影响使用功能,内板可以认为细微波纹或者表面质量不好,不影响使用功能,内板可以接受接受AB区域有可能出现区域有可能出现(chxin)轻微波纹轻微波纹AB蓝色为拉应力区域,无皱褶第9页/共23页第九页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 10 of 24The Blank Size (坯料(p lio)形状及定位)18001030坯料(p lio)边界加工(ji gng)面边界一般模具设计时加工面边界是在理论坯料边界均匀外扩10-20mm,故单初件坯料

11、定位时在理论坯料和加工面边界四周留均匀的距离可保证定位和CAE分析情况一致第10页/共23页第十页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 11 of 24Forming process:The blank gravity(重力(zhngl)状态)第11页/共23页第十一页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 12 of 24Forming process:The binder closing试模时首先保证重力状态和压边圈闭

12、合(b h)状态和模拟情况一致是非常重要的,复杂曲面的压边圈和闭合(b h)情况对最终的成型结果影响很大,但复杂压边圈闭合(b h)的精确模拟也是成型模拟的难点之一第12页/共23页第十二页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 13 of 24Forming process:110mm to the draw home第13页/共23页第十三页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 14 of 24Forming proc

13、ess:90mm to the draw home第14页/共23页第十四页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 15 of 24Forming process:70mm to the draw home第15页/共23页第十五页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 16 of 24Forming process:60mm to the draw home第16页/共23页第十六页,共24页。CAE Group Form

14、ing Simulation Report (成型分析报告)(成型分析报告)Page 17 of 24Forming process:50mm to the draw home第17页/共23页第十七页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 18 of 24Forming process:40mm to the draw home第18页/共23页第十八页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 19 of 24Forming

15、 process:20mm to the draw home第19页/共23页第十九页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 20 of 24Forming process:10mm to the draw home第20页/共23页第二十页,共24页。CAE Group Forming Simulation Report (成型分析报告)(成型分析报告)Page 21 of 24Forming process:5mm to the draw home第21页/共23页第二十一页,共24页。CAE Group

16、 Forming Simulation Report (成型分析报告)(成型分析报告)Page 22 of 24Forming process: Home第22页/共23页第二十二页,共24页。FilenamePage 23 of 24感谢您的观看(gunkn)!第23页/共23页第二十三页,共24页。NoImage内容(nirng)总结Page 1 of 24。然后再调整分模线以内的补充型面,最后再调整产品型面。从模拟结果上看出:此处最大减薄22.8, FLD图上此区域为黄色区域处于破裂临界状态,调试时注意模面光洁度,示意图见第六页B图。从模拟结果上看出:此处最大减薄21.9,FLD图上此区域为黄色区域处于破裂临界状态。绿色点为20%安全裕度地成型极限曲线(qxin)以下的安全点。粉色为起皱点,但FLD一般不作为起皱判断的依据。感谢您的观看第二十四页,共24页。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。