烟化炉设计.doc

烟化炉设计.doc

《烟化炉设计.doc》由会员分享,可在线阅读,更多相关《烟化炉设计.doc(24页珍藏版)》请在装配图网上搜索。

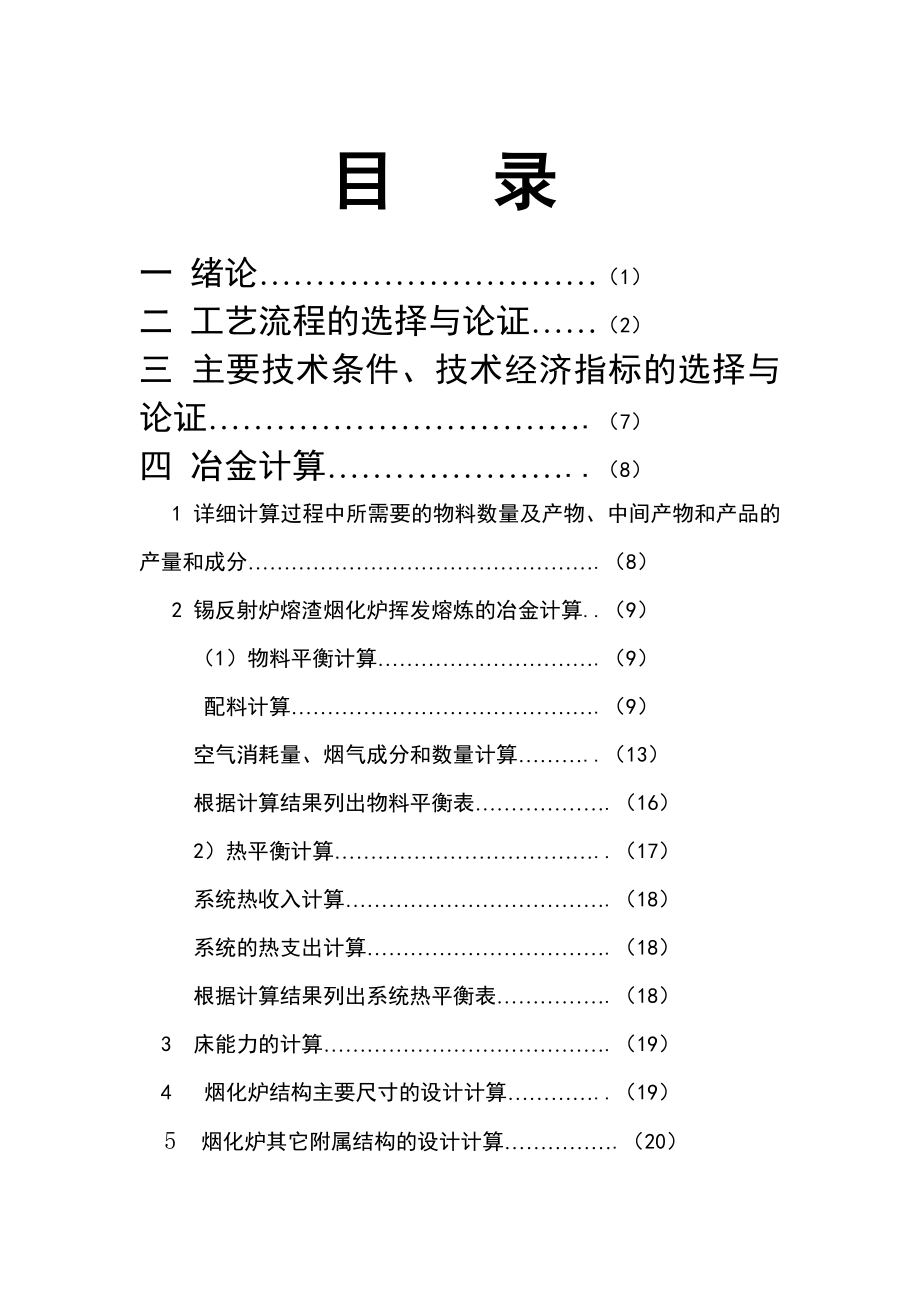

1、目 录一 绪论(1)二 工艺流程的选择与论证(2)三 主要技术条件、技术经济指标的选择与论证.(7)四 冶金计算.(8)1 详细计算过程中所需要的物料数量及产物、中间产物和产品的产量和成分.(8) 2 锡反射炉熔渣烟化炉挥发熔炼的冶金计算.(9)(1)物料平衡计算.(9) 配料计算.(9)空气消耗量、烟气成分和数量计算.(13)根据计算结果列出物料平衡表.(16)2)热平衡计算.(17)系统热收入计算.(18)系统的热支出计算.(18)根据计算结果列出系统热平衡表.(18)3 床能力的计算.(19) 4 烟化炉结构主要尺寸的设计计算.(19) 5 烟化炉其它附属结构的设计计算.(20)一 绪论

2、该课程设计的任务是日处理150吨锡反射炉熔渣的烟化炉设计.该课程设计师运用所学的专业知识完成一个冶金过程及其主体设备的计算与设计的大型作业.课程设计师必不可少且非常重要的实践性教学环节.其目的是为了培养学生综合运用所学知识和技能解决实际工程的初步能力.对学生进行工程技术高技能人才的基本训练.通过设计.树立正确的设计思想.培养实事求是,严肃认真,扎扎实实的工作作风.锡是人类最早生产和使用的金属之一,始终与人类的技术进步相联系.因而在国民经济中占有举足轻重的地位.在当今高科技时代,锡的重要性和应用范围不断地显现和扩大,成为先进技术中一种不可缺少的材料.锡的一些特性,因而在人们的生产和生活中起着重要

3、的作用.锡最重要的特性是熔点低,能和许多金属形成合金,无毒,耐腐蚀,具有良好的展性以及外表美观等.在人们的日常生活当中,锡主要用于马口铁的生产,它用作食品和饮料的包装材料.其用锡占世界锡消费量的30%.另外,锡用于制造合金,锡铅焊料中锡用量占世界消费总量的30%以上。除此之外,锡还广泛用于制造锡基轴承合金。锡能够生成范围很广的无机和有机锡两大化合物。锡的化工产品有广泛的工业用途,其中最重要的用途是用于金属表面镀锡,以起到保护或装饰作用,并在药剂、陶瓷,木材防腐、照相、防污剂、涂料、催化剂、农用化学用品,阻燃剂及塑料稳定剂等有广泛的应用.我国的锡工业发展:我国是四大文明古国之一,具有悠久的炼锡历

4、史,也是世界上最早制造和使用青铜器的国家之一。我国的锡矿主要分布在云南和广西。云南个旧锡矿的历史,有文字记载的可追溯到两千多年前的汉朝。清光绪15年到34年,个旧年平均产锡从2000到3000多吨,成为世界上主要的得产锡地之一。广西的锡矿主要集中在丹池地带。丹池矿区的锡开始于南宋时期,至今也有850多年的历史。除云南和广西外,湖南、江西、广东也是重要的锡矿产地。目前,我国最大的锡冶炼厂是云南锡业股份有限公司冶炼分公司和广西柳州华锡集团来宾冶炼厂,起年产锡均在20000吨以上。我国炼锡厂大多数采用锡精矿还原熔炼-粗锡火法精炼-焊锡电解或真空蒸馏-锡炉渣烟化处理的工艺流程。还原设备主要有奥斯麦特炉

5、、反射炉和电炉等。我国的锡冶炼工艺特点是适用于处理中等品位的锡精矿,并采用烟化炉处理富锡渣以取代传统的二段熔炼法。由于近年锡精矿品位下降,有害杂质的含量明显的升高,炼锡厂均重视锡精矿的炼前处理,以提高入炉精矿的品位与质量。我国锡冶炼技术在很多方面居于世界先进水平。1967年,我国第一座烟化炉投产,处理贫锡炉渣(小于5%)。1965年,我国用烟化炉硫化挥发法直接处理富锡炉渣获得成功,完全取代了传统的加石灰再熔炼法。并被世界各国炼锡厂广泛应用。1973年,云锡公司用烟化炉处理锡中矿获得成功。云南锡业股份有限公司从澳大利亚引进的奥斯麦特熔炼技术与2002年4月建成投产,经2年多的试生产实践,使奥斯麦

6、特炉成功取代了反射炉而成为云锡最主要的锡还原熔炼设备。在火法精炼中,我国自制的单柱悬臂式离心过滤机处理乙锡,产出甲粗锡和离心析渣,以电热连续结晶机脱除粗锡中的铅和铋,继之用真空蒸馏炉处理结晶机的副产品粗锡,成为我国锡火法精炼特色之一。由昆明理工大学和云南锡业公司研制的电热连续结晶机,是我国对世界锡冶金事业的杰出贡献,已出口到巴西,英国,泰国,马来西亚等国,成为锡火法精炼系统发软标准设备,被誉为20世纪锡冶金工业重大发明之一。二 工艺流程的选择与论证锡精矿的成分是决定冶炼流程的重要依据。炼锡厂处理的锡精矿大致可分为三种类型:(1) 高品位精矿,含锡在60%以上。(2)中品味精矿,含锡在30%60

7、%.(3)低品位精矿,含锡低于30%,有些甚至低于10%。各类锡精矿的处理,目前仍然主要采用以还原熔炼为中心的火法炼锡流程,一般包括炼前处理、还原熔炼、炼渣和粗锡精炼等工序,而锡地湿法冶金大多适和低品位精矿。1 高品位锡精矿的处理仍然采用传统的两段还原熔炼法.精矿现在较低温度和弱还原性条件下还原,得较纯地粗锡(低于1%的Fe),同时产出富渣,称为一次熔炼;富渣在较高温度下和强还原条件下再熔炼,产出硬头(铁锡合金返回处理)和废渣(1%3%Sn),称为二次熔炼。即所谓的还原熔炼,为了减轻粗锡精炼和浮渣返料熔炼的负担,在一次熔炼前多将精矿进行熔炼脱硫砷。高品位地锡精矿炼锡流程可分为两次反射炉或短窑熔

8、炼,两次电炉熔炼,三段反射炉熔炼,三段电炉熔炼,高品位精矿和低锡物料平行处理的两段还原熔炼等五种不同作法。(一)两次反射炉或短窑熔炼流程.采用两次反射炉或窑熔熔炼的典型代表为东南亚各国,我国仅个别厂家采用。例如我国漳州有色金属冶炼厂炼锡物料是以钨为主,同时还含有锡、钼、铋、铜的精矿或毛砂.中矿成分为:%39.1142.10WO3,2.885.13Sn,0.741.06Mo,1.021.06Bi,2.102.70Cu。钨锡毛砂含40%Sn原料,先在精选车间进行精选。用磁选法精选锡石黑钨矿。用电选和浮选精矿,精选锡石白钨矿,再在浮选分离硫化矿,入炉炼锡流程的锡精矿成分为%:69.5171.09Sn

9、 0.10.51As,0.160.34S,1.01.5Fe,0.030.08Cu,0.130.37Bi,0.140.21Pb,0.30.7Ca ,0.73.29SiO2,1.41.9WO3.(二)两段电炉熔炼法 许多非洲国家采用电炉还原熔炼高品位精锡。工艺流程较复杂,在我国基本上不采用。其它方法在此就不一一列举.2 中品位精矿处理中品位锡精矿含铁较多,为了减少铁锡在冶炼过程中的循环,对富渣的处理,现在倾向以硫化挥发取代二段还原熔炼,这样可使锡铁分离很彻底,并且废渣含锡克降低至0.1%一下,锡的回收率可达98%.其流程为:反射炉一次熔炼烟化炉硫化挥发法处理富渣.短窑一次熔炼烟化炉硫化挥发处理富渣

10、和贫精矿;炼前精选电炉一次熔炼;炼前处理电炉熔炼烟化炉硫化挥发法处理富渣和贫精矿.(一) 反射炉一次熔炼烟化炉硫化法处理富渣流程我国的主要炼锡厂现在采用反射炉与烟化炉流程来宾冶炼厂处理锡工艺流程锡精矿、煤硫态化焙烧烟气电收尘布袋收尘废气烟囱排放 焙砂 烟尘 高砷尘制白砷反射炉熔炼 粗锡 富渣(7.9%到42%Sn) 烟气 离心凝析 保温炉保温 烟气 废热锅炉废气布袋收尘 烟化炉挥发烟气废热锅炉 烟尘 烟尘 废气 铁浮渣 除铁锡 废渣(0.07%-0.1%Sn) 烟尘 排放 木屑、硫磺、铝 回收 火法精炼 水萃堆弃 配料、制粒、干燥 粒矿电炉熔炼 炭渣 铜渣、铝渣 炼锡 - 短窑熔炼 短窑熔炼

11、螺旋结晶机 富渣 粗锡 烟气 焙烧渣 高砷尘 焙烧渣 精锡 焊锡 送烟化送离心凝析 布 袋 制白砷 短窑熔炼 浇铸 浇铸 收 尘 粗锡 渣 精锡锭 焊锡锭 高锌尘 火法精炼 制硫酸锌 合金锡来宾冶炼厂锡精矿的平均品位%:51.92Sn,1.10As,3.95S,8.91Fe,0.013Cu,0.46Zn,0.31Pb,0.24Sb,2.83CaO,8.11SiO2.其他方法在我国较少采用,这里就不一一列举.3 低品位洗精矿和低锡复杂物料的处理从50年代起,特别是60年代以后,各国做了很多低品位锡精矿及低锡复杂物料的处理工作。主要方法有:(一) 炼前旋涡炉与烟化炉挥发-电炉与短窑熔炼流程。(二)

12、 炼前烟化炉硫化挥发-烟化尘侵出-电炉熔炼流程。(三) 炼前制粒烧结-鼓风炉熔炼-炉渣烟化处理的炼锡流程。(四) 锡铅混合精矿制粒鼓风炉熔炼-炉渣的烟化炉处理的炼锡流程。(五) 同时处理锡精矿和低锡物料的顶吹转炉炼锡流程。(六) 赛罗熔炼法在锡冶金中的作用。(七) 高砷锑的锡中矿单独冶炼流程。锡的湿法冶金 60年代中期以来,各国对低品位精矿和复杂的锡矿物原料进行了许多湿法冶金的实验研究工作,但用于工业生产的还很少,由于自然界锡矿物为锡石,它不溶于普通的水溶液,因而锡地湿法冶金往往先将锡石还原为亚锡态或金属态,直接处理锡矿的湿法冶金和电冶金方面工作则报道很少.(一) SnO2还原为金属锡-酸侵电

13、积法(二) SnO2还原为金属锡-酸侵-铝置换法- 目前只是实验阶段(三) SnO2还原为SnO稳定在玻璃中-酸侵-电积法- 当造玻璃体时有三个要求(1)避免还原为金属锡,以免不溶于稀硫酸。(2)减少SnO或SnS的挥发损失。(3)不存在可生成酸不溶于锡化合物的阴离子 氟离子。(四) 硫化钠+NaOH溶液高压请出-电积法综上所述,火法和湿法的两大流程的比较,可以看出,工艺流程的选择是一个复杂的过程;主要因素有:原料的性质与成分,原料的综合利用,生产规模的大小,水电及燃料的供应,机械化及自动化水平和劳动条件等。目前,国内外主要还是采用火法炼锡为主,其产量约为世界精锡总产量的90%以上。火法精炼作

14、业包括:熔析和凝析除铁砷,加硫除铜,加铝除砷锑。加氯化氨或NaOH除铝,加氧化亚锡除铅,加钙镁或钙钠除铋。各工厂依据粗锡中杂质情况选择其中适当得作业工序。近年来,由于电热螺旋结晶机,离心过滤除铁,砷。真空蒸馏除铅铋等先进技术的运用,使火法精炼过程大为简化,提高了精炼金属的直收。火法精炼的优点是(1)生产能力大,作业周期短。(2)不同杂质分别富集于各作业的精炼渣中,回收方便,主要缺点是工序多,金属直收率低。电解精炼在世界范围内约占精锡产量的10%。其主要的优点是:(1)一次作业便可除去全部杂质。可获得很纯的精锡(达99.99%)这是火法精炼不易达到的。主要缺点是锡在生产中积压很多,投资较大。当粗

15、锡杂质较多时,特别是粗锡中银、锑、铋含量较多,或是对精锡质量有较高要求时,电解精炼仍有明显的优势。展望未来,由于锡资源的长期开采,矿石品位下降,难选程度不断增加,为了提高资源率,预料多种的选冶联合工艺将受到重视,从而中等品位和低品位的锡矿将更多的进入锡冶炼厂,这将促进处理方法的进步与发展。当前,湿法冶金的投入的人力物力不大,还处于研究阶段。氯化焙烧也为数不多,仅在我国使用,尚未普及。只有硫化挥发法应用较广,其工艺经过长期实践,比较成熟。预计烟化炉旋涡炉硫化挥发的工艺和设备将有更大的完善与发展。今后,将积极研究硫化挥发能耗大和低浓度SO2问题,预计强化熔炼和余热回收以及烟气治理的使用技术会得到创

16、新和发展。此外,由于原料中杂质不断升高,炼前处理将受到注意,当硫、砷、锑、铌等含量较多时,炼前处理将是非常有益的.锡炉料的杂质多数是半生的有价金属,如铜、铅、锌、铋、镉等。他们必将随着低品位的锡精矿中大量进入厂内,给冶炼造成困难,同时,也带来了机遇。因此,必须变废为宝,提高企业的综合经济效益。所以,当前炼锡的主要流程应是火法流程-硫化挥发、还原熔炼工艺。 三、主要技术条件、技术经济指标的选择与论证在选择主要技术条件和主要技术经济指标时,可批判的参考引用同类型工厂企业的实验数据,对于未来在工业条件下获得实践证实的科学研究资料,应给以充分的估计。锡反射炉熔炼炉渣烟化炉硫化挥发冶炼过程主要选择和论证

17、的主要技术条件和主要技术经济指标有:1烟化炉主要工艺参数:(1)炉温:烟化炉的作业温度对烟化效果影响很大,较适宜的作业温度在1150-1280.烟化炉的实际操作温度如下: 云锡一冶 柳州冶炼厂 平桂冶炼厂 衡阳冶炼厂 1150-1280 1200-1250 1250-1300 120013002炉内压力:烟化炉一般为微负压操作,以保证挥发的硫化亚锡迅速离开烟化炉并被吸入的空气氧化。烟化炉炉压操作如下:云锡一冶 衡阳冶炼厂-29.4-98.1Pa -2059.47-2452Pa3 一次风量% 3035 二次风量% 65704 一次风压Kpa 4969 二次风压kPa 88108烟化炉主要技术经济

18、指标:1床能率:烟化炉的单位生产率(床能力)可按下述计算: 14.4iV106=-i炉子的风口比 鼓风时率,一般去0.850.95B粉煤消耗量。一般约为150260/t渣L0每千克粉煤完全燃烧的理论空气消耗量. 吹炼过程平均空气消耗系数V0 鼓风强度.床能力一般为2530t/m2.d一些工厂实例:厂名 云锡一冶 柳州冶炼厂 平桂冶炼厂 衡阳冶炼厂床能力 16.6730.39 24.6837.77 9.99717.257 813( t/m2.d )2锡的挥发率:烟化炉锡地挥发率是指挥发的锡量与入炉锡金属之比的百分数。 入炉锡金属量-弃渣含锡金属量-锡金属损失量锡的挥发率=100% 入炉锡金属量一

19、些工厂实例%:云锡一冶 柳州冶炼厂 平桂冶炼厂 衡阳冶炼厂94.9299.39 87.7096.68 96.9198.29 97.953 作业周期:指烟化炉吹炼一炉炉料所需时间 h/炉 云锡一冶 柳州冶炼厂 平桂冶炼厂 1.52.5 2.53.0 2.04 装料量:t/炉.一些工厂实例: 云锡一冶 柳州冶炼厂 平桂冶炼厂 615 22.5 2.22.85 硫化剂率是指硫化剂量占炉料量的百分数。在此时指黄铁矿的消耗量. 云锡一冶 柳州冶炼厂 衡阳冶炼厂 612 7.2 1219.96 烟化炉的燃料率:一般为2030%. 云锡一冶 柳州冶炼厂 衡阳冶炼厂 2430 27.1732.57 45.91

20、75.447 弃渣含锡% 云锡一冶 柳州冶炼厂 平桂冶炼厂0.0740.086 小于1 0.10.2四 冶金计算1)详细计算过程中所需要的物料数量及产物、中间产物和产品的产量和成分。 在计算过程中所采用的数据,都应该根据参考文献或是工厂实践,经过生产实践、试验与半工业性试验规模以上的科学研究证实的资料加以论证及选用并说明来源。2)锡反射炉熔渣烟化炉挥发熔炼的冶金计算包括:A 物料平衡计算 配料计算 空气消耗量、烟气成分和数量计算 根据计算结果列出物料平衡表 计算原始条件1、 锡反射炉熔渣的主要化学成分% 表1成分SnPbZnCuAsSbSBiFeO含量10.7360.2321.2610.015

21、0.1580.0230.8160.04546.23成分SiO2CaOMgO其它合计含量21.072.0150.62616.683100.002、 硫化剂的主要成分(%)表2成分SnPbZnCuAsSbSBiFeO含量0.480.0751.4220.8530.5360.00831.520.21661.32 成分CaOMgO其它合计含量2.4120.6350.523100.003、 粉煤的主要成分(%)表3成分CHN2O2SW A%64.512.580.424.3553.762.0522.325灰分成分%成分FeOSiO2CaOMgO其它合计%9.21046.6903.1081.11639.876

22、100.000(一) 物料平衡计算: 配料计算:A 加入物料1、硫化剂加入量计算:锡在锡炉渣中一般以Sn,SnO,SnO2形态存在。SnO2虽不能直接与硫化剂反应,但因在硫化过程中保持一定的还原气氛,SnO2将被还原成易于的SnO及Sn,故硫化可按下式进行: FeS2= FeS+1/2S2 SnO+ FeS=SnS+FeO 2Sn+ S2=2 SnS 2 SnO+1.5 S2=2 SnS+SO2硫化剂的成分如下%,表2 根据上述反应,应加入的硫化剂量可按下式计算: 0.269锡炉渣量炉渣含锡%硫精矿加入量=K 硫化剂中硫的百分含量其中K为过量系数 取1.613 1.6130.2691000.1

23、0736则硫精矿加入量=14.78 0.3152硫精矿各成分数量如下:Sn=14.780.0048=0.071Pb=14.780.00075=0.011Zn=14.780.01422=0.21Cu=14.780.00853=0.126As=14.780.00536=0.079Sb=14.780.00008=0.0012S=14.780.3152=4.66Bi=14.780.00216=0.032FeO=14.780.6132=9.063CaO=14.780.02412=0.356MgO=14.780.00635=0.0939其它=0.0773 合计 14.782、粉煤加入量,取粉煤对锡炉渣的消

24、耗量为34.56%.则取粉煤量 34.56%100=34.56粉煤成分表如下:成分CHN2O2SW A%64.512.580.424.3553.762.0522.325进入熔体的粉煤灰数量为: 1000.34560.22325=7.716粉煤灰中各成分数量如下:FeO=7.7160.0921=0.7106 SiO2=7.7160.4669=3.6026CaO=7.7160.03108=0.2398MgO=7.7160.01116=0.0861其它=7.7160.39876=3.0769 合计 7.716以上计算结果包括锡炉渣,硫精矿及粉煤灰成分数量分布在下表,用于计算返回品。名称SnPbZnC

25、uAsSbSBiFeOSiO2CaOMgO其它合计锡炉渣10.7360.2321.2610.0150.1580.0230.8160.04546.2321.072.0150.62616.683100.00硫精矿0.0710.0110.210.1260.0790.00124.660.0329.0630.3560.09390.077314.78粉煤灰0.71063.60260.23980.08613.7697.716合计10.8070.2431.4710.1410.2370.02425.4760.07756.093624.67262.61080.80619.8372122.496 3、返回品烟道尘.

26、 根据生产实践入炉物料在硫化挥发过程中,进入烟道尘的分配率如下:%Sn Pb Zn Cu As Sb S Bi FeO 8.00 6.71 6.96 2.72 7.58 6.71 2.74 4.56 2.60SiO2 CaO MgO 其它3.23 2.03 2.03 8.00可按入炉物料和进入烟道尘的分配率计算出入炉物料经烟化炉硫化挥发后,应产出的返回烟道尘的数量和成分.返回品是循环的,故应按下式计算: NNi= 1-式子中Ni进入烟道尘各元素的数量,;N各元素在烟化炉料(不包括烟道尘)的数量,各元素进入烟道尘的分配率%,各元素进入烟道尘的数量计算如下:Sn=(10.8070.08)(1-0.

27、08)=0.94 17.55%Pb=(0.2430.0671)(1-0.0671)=0.017 0.32%Zn=(1.4710.0272)(1-0.0696)=0.11 2.05%Cu=(0.1410.0272)(1-0.0272)=0.0039 0.07%As=(0.2370.0758) (1-0.0758)=0.019 0.35% Sb=(0.02420.0671)(1-0.0671)=0.0017 0.03%Bi=(0.077 0.0456)(1-0.0456)=0.0037 0.07%FeO=(56.09360.026)(1-0.026)=1.50 28%SiO2 =(24.67260

28、.0323)(1-0.0323)=0.82 15.3%CaO=(2.61080.0203)(1-0.0203)=0.05 0.9%MgO=(0.8060.0203)(1-0.0203)=0.02 0.37%S=(5.4760.0274)(1-0.0274)=0.15 2.8%其它=(19.83720.08)(1-0.08)=1.72 32.1% 总计 5.3553 100%计算结果表明,应返回的烟道尘很少,仅为炉渣的5.3553%,但其含硫较高,约为2.8%。故本例在计算中,已取过量1.613倍,故不必不加硫化剂。全部入炉物料的数量与成分,现投入量总表如下: 物料名称SnPbZnCuAsSbB

29、iFeOSiO2锡炉渣10.7360.2321.2610.0150.1580.0230.04546.3221.07烟道尘0.940.0170.110.00390.0190.00170.00371.500.82硫精矿0.0710.0110.210.1260.0790.000890.0329.063粉煤0.71063.6026合计11.7470.261.5810.14490.2560.025590.080757.593625.4926物料名称SCaOMgOCHON H2O其它合计锡炉渣0.8162.0150.62616.683100.00烟道尘0.150.050.021.725.3553硫精矿4.

30、660.3560.09390.077314.78粉煤1.300.23980.086122.290.891.4950.130.663.135934.56合计6.9262.66080.82622.290.891.4950.130.6621.6162154.69532、产出物.锡炉渣的烟化产出物主要有烟尘,烟道尘及弃渣。1烟尘:入炉物料中各组分进入烟尘的分配如下:组分 Sn Pb Zn Cu As Sb S Bi 分配率% 90.23 90.99 69.52 8.82 71.97 70.11 5.91 80.58组分 FeO SiO2 CaO MgO 其它分配率% 1.9 3.98 2.67 2.8

31、920各组分进入烟尘数量如下:Sn 11.7470.9023=10.6 55.38%Pb 0.260.9099=0.237 1.24%Zn 1.5810.6952=1.1 5.75%Cu 0.14490.0882=0.013 0.07%As 0.2560.7197=0.18 0.94%Sb 0.025590.7011=0.02 0.1%S 6.9260.0591=0.41 2.14%Bi 0.08070.8058=0.065 0.34%FeO 57.59360.019=1.09 5.69%SiO2 25.43260.0398=1.01 5.28%MgO 0.8260.0289=0.024 0.

32、13%CaO 2.66080.0267=0.071 0.37%其它 21.61620.2=4.32 22.57%合计 19.14 100%2、返回品(烟道尘),返回品烟道尘,除用公式计算外,在全部加入物(炉渣、硫化剂、粉煤、返回品等)的数量和成分已知时,即有了投入物料混总,烟道尘的数量和成分,也可用加入物与各成分在烟尘中分配率的乘积算出,计算从略.3损失、入炉物料中各组分的损失按加入物的1%计算:Sn 11.7470.01=0.117Pb 0.260.01=0.0026Zn 1.5810.01=0.02Cu 0.14490.01=0.001As 0.2560.01=0.003Sb 0.0255

33、90.01=0.0003S 6.9260.01=0.07Bi 0.08070.01=0.0008FeO 57.59360.01=0.58SiO2 25.49260.01=0.25MgO 0.8260.01=0.008CaO 2.66080.01=0.03其它 21.61620.01=0.22合计 1.30274炉渣 在上述计算的基础上,用差额法可以初步算出炉渣的数量和成分。Sn 11.747-10.6-0.94-0.117=0.09 0.09%Pb 0.26-0.237-0.017-0.0026=0.0034 0.0035%Zn 1.581-1.1-0.11-0.02=0.351 0.36%

34、Cu 0.1449-0.013-0.0039-0.001=0.127 0.13%Sb 0.02559-0.02-0.0017-0.0003=0.00036 0.004%Bi 0.0807-0.065-0.0037-0.0008=0.0112 0.01%FeO 57.5936-1.09-1.50-0.58=54.4236 56.1%SiO2 25.4936-1.01-0.82-0.25=23.4136 24.12%CaO 2.6608-0.071-0.05-0.03=2.5098 2.59%MgO 0.826-0.024-0.02-0.008=0.774 0.80%其它 21.6162-4.32

35、-1.72-0.22=15.3562 15.82%合计 97.0602 100.00%砷入渣量的计算:根据实践物料中约2%的砷进入烟气,故进入渣的砷量为 0.256-0.18-0.019-0.003-0.2560.02=0.049 0.05%硫入渣量计算按实践物料中5%的硫进入烟气,故硫入渣量计算如下:6.926-0.41-0.15-0.07-6.9260.5=2.833 2.92%5溶剂加入量:锡炉渣烟化适宜的渣型K=11.1,其主要成分:FeO5055% SiO2 2628% CaO 68%从初算的炉渣成分看,与较适宜的炉渣相比,渣中SiO2偏低,而CaO则明显不足,需配入石灰石和石英溶剂

36、,取CaO:FeO=8:55 SiO2:FeO=28:55,则选用的溶剂成分表如下:%溶剂名称FeOSiO2CaOMgO其它合计石英2.8389.180.267.73100.00石灰石53.003.2043.80溶剂加入量计算如下:(1) 石灰石加入量:设加入为X石灰石, 28 0.53X+2.5098则= 55 54.4236 X=10.2即加入石灰石10.2.(2) 石英加入量 设石英溶剂加入量为Y,28 0.8918Y+23.4136 则= 55 54.4236+0.0283Y Y=4.89 282.83 80.26 石英的溶剂率为=89.18%-100%-100%=87.7% 55 5

37、56 弃渣成分及数量:加入溶剂后的炉渣即为本计算的弃渣,弃渣成分及数量如下表所示:弃渣硅酸度K=1.05名称单位SnPbZnCuAsSbS炉渣0.090.00340.3510.1270.0490.000362.8333石灰石石英弃渣0.090.00340.3510.1270.0490.000362.8333%0.080.0030.310.110.040.00032.46名称单位BiFeOSiO2CaOMgO其它合计炉渣0.011254.423623.41362.50980.77415.356299.9422石灰石5.400.330.2210.2石英0.144.360.010.384.89弃渣0

38、.011254.56427.7747.921.10420.206115.033%0.009747.4324.146.880.9617.57100.00 空气消耗量,烟气成分和数量.A 空气消耗量:根据配料的计算:100千克锡炉渣硫化挥发消耗的粉煤数量和成分见表:1粉煤在烟化炉内燃烧需要的氧量.(1)碳燃烧需氧量 碳燃烧需氧量可按下式反应需氧量的90%计算; C+O2=CO2 32 需氧量 34.5664.51%0.9=53.51 12(2)氢燃烧需氧:按下式计算2H2+O2=2H2O 36需氧量 34.562.58%0.9=6.42 4(3) 硫燃烧需要的氧,按下式.S+O2=SO2需氧量 3

39、4.560.03760.9=1.17 (4) 粉煤燃烧需要的氧 53.51+6.42+1.17=61.1 粉煤含氧 1.505 粉煤实际需要的氧 61.1-1.505=59.595 体积为41.70m22 粉煤燃烧空气需要量. 7759.595(1)干空气需要量 59.595O2带入的N2=199.51 体积为159.61 m2. 23鼓入的干空气量为 59.595+199.51=259.11 体积为41.70+159.61=201.31 m3.(2) 湿空气需要量 假定工厂所在地年平均气温19,相对湿度77%, Ln湿= Ln干(1+0.00124g干H2O)查表t=19时,g干H2O=17

40、.8g/ m3.Ln湿=201.31(1+0.0012417.80.77)=204.73 m3即鼓入的空气量应为204.73 m3.湿空气带入的水分 204.73-201.31=3.42 m3, 2.753 烟化炉从三次风口吸入的风量,三次风口吸入的空气量一般约为鼓入空气量的30% ,三次风口吸入的空气量及其成分计算如下:L干吸=201.310.3=60.39 m3. 77.71 其中O2 17.87 12.52 m3. N2 59.84 47.87 m3.L湿吸=204.730.3=61.42 m3. 78.54 其中:O2 17.87 12.52 m3. N2 59.84 47.87 m3

41、. H2O=0.83 1.03 m3.4 进入烟化炉的总空气量 进入烟化炉的总空气量为鼓入空气量及三次风口吸入空气量之和.进入烟化炉的总湿空气列表如下名称O2O2N2N2H2OH2O湿空气湿空气m3m3m3m3鼓入湿空气量59.59541.70199.51159.612.753.42261.85204.73吸入湿空气量17.8712.5259.8447.870.831.0378.5461.42入炉湿空气量77.46554.22259.35207.483.584.45340.59266.152 炉气量. (1)炉气中的CO2. 炉气中的CO2主要来自粉煤的燃烧,其次是溶剂石灰石的分解,粉煤进入烟

42、化炉后,先与鼓入的一次风和二次风反应,因鼓入的空气量不足。反应后除生成CO2外,还产生CO,但这些气体在进入三次风时,将被吸入的三次空气所氧化,由于吸入的空气量很大,氧化反应很完全,故烟气中的CO可全部氧化为CO2计算 4422.29 生成CO2量=81.73 12(2)石灰石的分解. 溶剂石灰石的分解,释放出4.488 CO2. 合计2.276 m3.3 炉气中的水.炉气中水来自三部分:即粉煤H2燃烧,粉煤含水,入炉湿空气含水. (1)氢气燃烧生成的水,按反应可知,0.89H2燃烧生成H2O为 34.562.58%0.518=8.02 9.98 m3. (2)粉煤含水 0.66 0.82 m

43、3. (3)湿空气带入的水分 3.91 4.86 m3. 所以总水量为 8.02+0.66+3.91=12.59 15.66 m3.4 炉气中的SO2 按实践,入炉物料的硫约50%进入烟尘,根据S+O2=SO2 64炉气中SO2量为;6.92650%=6.9 324 炉气中的As2O3.炉料中As有2%进入烟气,成为As2O3.其量为1980.2560.02=0.00675 0.000675 m3.150 O2量为0.00675-0.2560.02=0.001635 炉气的剩余O2量.挥发陈烟道尘的元素有:Sn=10.6+0.94=11.54Pb=0.237+0.017=0.254Zn=1.1

44、+0.11=1.21As=0.0048 假设前三种元素分别氧化成为SnO , PbO , ZnO,消耗的氧气量为1611.54 160.254 161.21+=1.9 1.33 m3. 119 207 65 炉气中的余氧量为 (77.465+1.505)-59.251-7.1-3.55-0.00163-1.9=7.167 6 炉气中的N2 空气带入的N2 259.35 207.48 m3. 粉煤中的N2 0.14 0.11 m3. 炉气中的N2 259.35+0.14=259.49 207.59 m3.将上式计算列入下表,炉气的组成如下:组成来自粉煤燃烧来自粉煤燃烧来自炉料来自炉料来自石灰石溶

45、剂来自石灰石溶剂来自空气来自空气共计共计m3m3m3m3m3CO281.7341.614.4882.27686.21843.886H2O8.6810.83.964.8612.6415.66SO22.600.904.301.506.902.40As2O30.006750.0006750.006750.000675O27.1675.027.1675.02N2259.49207.59259.49207.59共计93.0153.314.306751.5006754.4882.276270.617217.47372.42276.56烟气含尘及烟尘成分 进入烟气的尘包括烟尘及烟道尘,其量为 19.14+5.3553=24.495 24.4951000烟气含尘=88.33g/ m3 277.3307 烟尘成分表名称SnPbZnCuAsSbSBiFeOSiO2CaOMgO其它总计烟尘10.60.2371.10.0130.180.020.410.0651.091.010.0710.0244.3219.14烟道尘0.940.0170.110.0039

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。