苯甲苯+浮阀塔 课程设计

苯甲苯+浮阀塔 课程设计

《苯甲苯+浮阀塔 课程设计》由会员分享,可在线阅读,更多相关《苯甲苯+浮阀塔 课程设计(94页珍藏版)》请在装配图网上搜索。

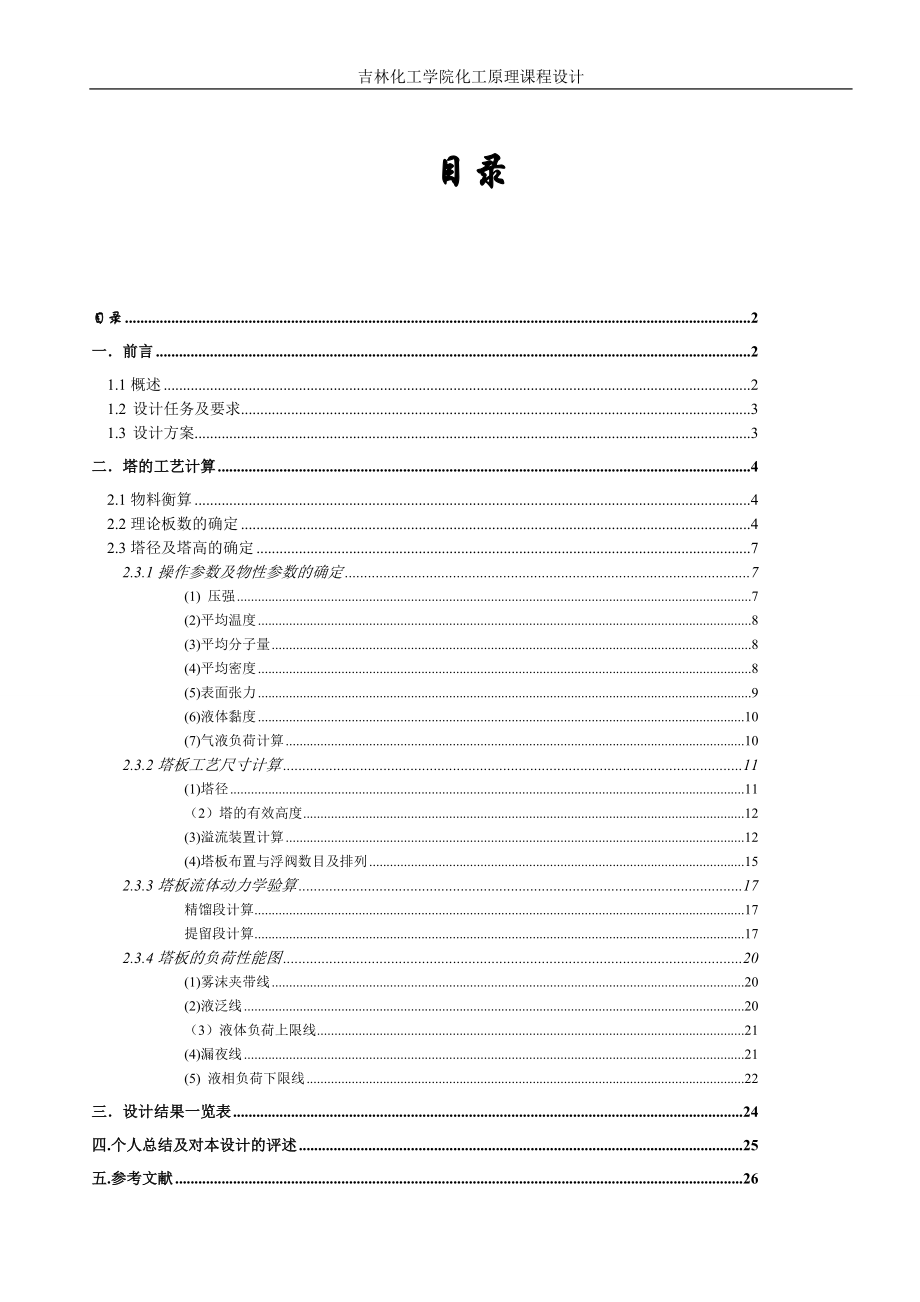

1、吉林化工学院化工原理课程设计目录目录2一前言21.1概述21.2 设计任务及要求31.3 设计方案3二塔的工艺计算42.1物料衡算42.2理论板数的确定42.3塔径及塔高的确定72.3.1操作参数及物性参数的确定7(1) 压强7(2)平均温度8(3)平均分子量8(4)平均密度8(5)表面张力9(6)液体黏度10(7)气液负荷计算102.3.2塔板工艺尺寸计算11(1)塔径11(2)塔的有效高度12(3)溢流装置计算12(4)塔板布置与浮阀数目及排列152.3.3塔板流体动力学验算17精馏段计算17提留段计算172.3.4塔板的负荷性能图20(1)雾沫夹带线20(2)液泛线20(3)液体负荷上限

2、线21(4)漏夜线21(5) 液相负荷下限线22三设计结果一览表24四.个人总结及对本设计的评述25五.参考文献26一前言化工原理课程设计是化工原理课程教学中综合性和实践性较强的教学环节,是理论系实际的桥梁,是使学生体察工程实际问题复杂性的初次尝试。通过化工原理课程设计,要求学生能综合运用本课程和前修课程的基本知识,进行融汇贯通的独立思考,在规定的时间内完成指定的设计任务,从而得到以化工单元操作为主的化工设计的初步训练。通过课程设计,要求学生了解工程设计的基本内容,掌握典型单元操作设计的主要程序和方法,培养学生分析和解决工程实际问题的能力。同时,通过课程设计,还可以使学生树立正确的设计思想,培

3、养实事求是、严肃认真、高度负责的工作作风。1.1概述塔设备是炼油、化工、石油化工等生产中广泛应用的气液传质设备。根据塔内气液接触部件的结构型式,可分为板式塔和填料塔。板式塔内设置一定数目的塔板,气体以鼓泡或喷射形式穿过板上液层进行质热传递,气液相组成呈阶梯变化,属逐级接触逆流操作过程。填料塔内装有一定高度的填料层,液体自塔顶沿填料表面下流,气体逆流向上(也有并流向下者)与液相接触进行质热传递,气液相组成沿塔高连续变化,属微分接触操作过程。工业上对塔设备的主要要求是:(1)生产能力大;(2)传热、传质效率高;(3)气流的摩擦阻力小;(4)操作稳定,适应性强,操作弹性大;(5)结构简单,材料耗用量

4、少;(6)制造安装容易,操作维修方便。此外,还要求不易堵塞、耐腐蚀等。板式塔大致可分为两类:(1)有降液管的塔板,如泡罩、浮阀、筛板、导向筛板、新型垂直筛板、蛇形、S型、多降液管塔板;(2)无降液管的塔板,如穿流式筛板(栅板)、穿流式波纹板等。工业应用较多的是有降液管的塔板,如浮阀、筛板、泡罩塔板等。浮阀塔广泛用于精馏、吸收和解吸等过程。其主要特点是在塔板的开孔上装有可浮动的浮阀,气流从浮阀周边以稳定的速度水平地进入塔板上液层进行两相接触。浮阀可根据气体流量的大小而上下浮动,自行调节。浮阀有盘式、条式等多种,国内多用盘式浮阀,此型又分为F1型(V1型)、V4型、十字架型、和A型,其中F1型浮阀

5、结构较简单、节省材料,制造方便,性能良好,故在化工及炼油生产中普遍应用,已列入部颁标准(JB111881)。其阀孔直径为39mm,重阀质量为33g,轻阀为25g。一般多采用重阀,因其操作稳定性好。浮阀塔的主要优点是生产能力大,操作弹性较大,塔板效率高,气体压强降及液面落差较小,塔的造价低,塔板结构较泡罩塔简单1.2 设计任务及要求设计题目:浮阀式间接加热精馏设计原料:甲苯苯溶液,处理能力:6800kg/h 甲苯含量:41%(质量分数),苯59%(质量分数)设计要求:馏出液甲苯含量不小于90%(质量分数) 釜液甲苯含量不大于3%(质量分数) 操作压力:自选 进料温度:泡点 进料状况:泡点 加热方

6、式:间接蒸汽加热1.3 设计方案总的要求是在符合生产工艺条件下,尽可能多的使用新技术,节约能源和成本,少量的污染。精馏塔对塔设备的要求大致如下:一:生产能力大:即单位塔截面大的气液相流率,不会产生液泛等不正常流动。二:效率高:气液两相在塔内保持充分的密切接触,具有较高的塔板效率或传质效率。三:流体阻力小:流体通过塔设备时阻力降小,可以节省动力费用,在减压操作是时,易于达到所要求的真空度。四:有一定的操作弹性:当气液相流率有一定波动时,两相均能维持正常的流动,而且不会使效率发生较大的变化。五:结构简单,造价低,安装检修方便。六:能满足某些工艺的特性:腐蚀性,热敏性,起泡性等本次实验我们根据所给条

7、件设计出塔的各项参数及其附属设备的参数。二塔的工艺计算2.1物料衡算 (1)原料液及塔顶、塔底摩尔分率苯:MA=78kg/kmol 甲苯:MB=92 kg/kmol进料液中轻组分质量分数为41的摩尔分率XF= 塔顶轻组分质量分数为90的摩尔分率XD= 塔底轻组分质量分数为3的摩尔分率XW= (2)原料液、塔顶、塔底产品的平均摩尔质量原料液:MF=xFMA+(1-xF)MB=0.4578+(1-0.45)92=85.70kg/kmol塔 顶: MD=xDMA+(1-xD)MB=0.9178+(1-0.91)92=79.26kg/kmol塔底: MW=xWMA+(1-xW)MB=0.03578+(

8、1-0.035)92=91.51kg/kmol(3)物料衡算原料液处理量F= 总物料衡算 F=D+W 轻组分物料衡算 FxF=DxD+Wxw 79.35=D+W 79.350.45=0.91D+0.035W D=37.63kmol/h W=41.72kmol/h2.2理论板数的确定 所谓理论板就是离开某块塔板的气液两相互成平衡,且塔板上的液相组成也是均匀的。 精馏塔的理论板数可通过”逐板计算法”或”图解法”求得最小回流比最小回流比: 由吉利兰图解,将优化,如下图:取拐点有=1.44,为最优回流比在(1.22)之间,符合要求。 (3) 逐板计算法求理论板数精馏段操作线方程: 相平衡方程: 提馏段

9、操作线方程:x1=0.80y1=Xd=0.91x2=0.7y2=0.85x3=0.6y3=0.79x4=0.53y4=0.73x5=0.47y5=0.68x6=0.43y6=0.65x7=0.387y7=0.609x8=0.328y8=0.547x9=0.257y9=0.461x10=0.184y10=0.358x11=0.118y11=0.248x12=0.069y12=0.155x13=0.036y13=0.085x14=0.0153y14=0.037由x6=0.435s,故降液管尺寸可用降液管底隙高度 可取降液管底隙处液体流速取 则 合理选用凹形受液盘,深度为50mm提留段计算堰长lw=

10、(0.60.8)D取堰长lw=0.7D=0.71=0.7m出口堰高hw hl=hw+how故hw=hl-how 采用平直堰,堰上液层高度高可按 近似取E=1.02,则可由列线图查出how=0.022m hw=0.06-0.022=0.038 m弓型降液管宽度Wd和面积Af,由弓型降液管的宽度与面积图查得, 则Af=0.09AT=0.071m2 Wd=0.15D=0.15m按验算降液管内液体停留时间 停留时间5s,故降液管尺寸可用降液管底隙高度 可取降液管底隙处液体流速取 则 合理选用凹形受液盘,深度为50mm(4)塔板布置与浮阀数目及排列选用F1型重阀,阀孔直径d0=39mm,底边孔中心距t=

11、75mm精馏段计算取阀孔动能因子F0=11孔速每层塔板上浮阀数取边缘区域宽度Wc=0.04mWs=0.07m塔板上的鼓泡面积 浮阀排列方式采用等腰三角形叉排,取同一排的孔心距t=75mm=0.075m则估算排间距考虑到塔的直径较大,必须采用分块式塔板,而各分块版的支撑与衔接也要占去一部分鼓泡区面积,因此排间距不宜采用90mm,而应小于此值。故取t=65mm=0.065m按t=75mm,t=65mm,以等腰三角形叉排方式作图,排得阀数87个按N=87重新核算孔速及阀孔动能因数 阀孔动能因数F0变化不大,仍在912范围内塔板开孔率提留段计算取阀孔动能因子F0=11孔速每层塔板上浮阀数取边缘区域宽度

12、Wc=0.04mWs=0.07m塔板上的鼓泡面积 浮阀排列方式采用等腰三角形叉排,取同一排的孔心距t=75mm=0.075m则估算排间距考虑到塔的直径较大,必须采用分块式塔板,而各分块版的支撑与衔接也要占去一部分鼓泡区面积,因此排间距不宜采用90mm,而应小于此值。故取t=65mm=0.065m按t=75mm,t=65mm,以等腰三角形叉排方式作图,排得阀数87个按N=87重新核算孔速及阀孔动能因数 阀孔动能因数F0变化不大,仍在912范围内塔板开孔率2.3.3塔板流体动力学验算精馏段计算(1)气相通过浮阀塔板的压强降干板阻力 u0=6.428m/suoc故板上充气液层阻力取充气系数0=0.4

13、5 hI=0hL=0.450.06=0.027m液柱液体表面张力所造成的阻力:此阻力很小忽略不计。因此,与气体流经一层浮阀塔板的压强降所相当的液柱高为hp=0.0413+0.027=0.0683m液柱则单板压降=0.0683798.5289.81=535.03Pa700Pa故设计合理提留段计算同理有=5.491, =0.0417m, hI=0.027m hp=0.0687m,=0.0687*789.455*9.81=532.05Pa700Pa故设计合理(2)淹塔精馏段计算为了防止淹塔现象的发生,要求控制降液管中清液层高度Hd(HT+hw) Hd=hp+hl+hd气体通过塔板的压强降所相当的液体

14、高度hp,前已算hp=0.0683m液体通过降液管的压头损失,因不设进口堰故板上液层高度,前已选定hl=0.06m则Hd=0.0683+0.06+0.00159=0.130m取=0.5 又已选定HT=0.4m,hw=0.048m,则(HT+hw)=0.5(0.4+0.048)=0.224m可见Hd(HT+hw),符合防止淹塔的要求提留段计算Hd(HT+hw) Hd=hp+hl+hd气体通过塔板的压强降所相当的液体高度hp,前已算hp=0.0687m液体通过降液管的压头损失,因不设进口堰故板上液层高度,前已选定hl=0.06m则Hd=0.0687+0.06+0.00611=0.1348m取=0.

15、5 又已选定HT=0.4m,hw=0.038m,则(HT+hw)=0.5(0.4+0.038)=0.219m可见Hd(HT+hw),符合防止淹塔的要求 (3)雾沫夹带精馏段计算泛点率板上液体流经长度ZL=D-2Wd=1-2*0.15=0.7m板上液体面积Ab=AT-2Af=0.785-2*0.0071=0.634m2苯和甲苯按正常系统取物性系数K=1.0,由泛点负荷系数图查得CF=0.113泛点率=0.610.006m故降液管底隙高度设计合理。选用凹形受液盘,深度hw=50mm。b) 塔板布置i. 塔板的分块因D800mm,故塔板采用分块式。查“塔板分块数表”得,塔板分为3块。ii. 边缘区宽

16、度的确定取Ws=Ws=0.065m,Wc=0.035m。iii. 开孔区面积计算开孔区面积其中故iv. 筛孔计算及其排列本题所处理的物系无腐蚀性,可选用碳钢板,取筛孔直径d0=5mm。筛孔按正三角形排列,取孔中心距t为t=3d0=35=15mm筛孔数目n为开孔率为6. 塔板的流体力学验算a) 塔板压降i. 干板阻力hc计算干板阻力hc由式计算,由,查“干筛孔的流量系数图”得,c0=0.772故ii. 气体通过液层的阻力hl计算气体通过液层的阻力h1由式计算查“充气系数关联图”,得0.57故iii. 液体表面张力的阻力计算表面张力所产生的阻力由式计算气体通过每层塔板的液柱高度hp可按下式计算气体

17、通过每层塔板的压降为b) 液面落差对于筛板塔,液面落差很小,且本例的塔径和液流量均不大,故可忽略液面落差的影响。c) 液沫夹带液沫夹带量由式计算故故在本设计中液沫夹带量eV在允许范围内。d) 漏液对筛板塔,漏液点气速u0,min可如下计算 实际孔速u0=8.52m/su0,min稳定系数为故在本设计中无明显漏液。e) 液泛为防止塔内发生液泛,降液管内液层高应有苯-甲苯物系属一般物系,取,则而板上不设进口堰,hd可由式计算,即Hd=0.047+0.40+0.001=0.088m液柱故在本设计中不会发生液泛现象。7. 塔板负荷性能图a) 漏液线由得整理得在操作范围内,任取几个Ls值,依上式计算出V

18、s值,计算结果列于下表。Ls,m3/s0.00060.00150.00300.0045Vs,m3/s0.2800.2910.3050.317由上表数据即可作出漏液线1。b) 液沫夹带线以ev=0.1kg液/kg气为限,求Vs-Ls关系如下:由故整理得在操作范围内,任取几个Ls值,依上式计算出Vs值,计算结果列于下表。Ls,m3/s0.00060.00150.00300.0045Vs,m3/s1.4461.3841.3041.236由上表数据即可作出液沫夹带线2c) 液相负荷下限线对于平直堰,取堰上液层高度hOW=0.006m作为最小液体负荷标准,则=0.006取E=1,则据此可作出与气体流量无

19、关的垂直液相负荷下限线3。d) 液相负荷上限线以作为液体在降液管中停留时间的下限,则故据此可作出与气体流量无关的垂直液相负荷上线线4e) 液泛线令由联立得忽略,将与LS,与LS,与VS的关系式带入上式,并整理得式中将有关数据代入,得故或在操作范围内,任取几个LS值,依上式计算出VS值,计算结果列于下表。Ls,m3/s0.00060.00150.00300.0045Vs,m3/s1.2261.1871.1201.040由上表数据即可作出液泛线5。根据以上各线方程,可作出筛板塔的负荷性能图,如下。在负荷性能图上,作出操作点A,连接OA,即作出操作线。由图可看出,该筛板的操作上限为液泛控制,下限为漏

20、液控制。并可查得Vs,max=1.163m3/sVs,min=0.282m3/s故操作弹性为所设计筛板的主要结果汇总于下表。序号项目数值1平均温度tm,86.22平均压力Pm,kPa108.83气相流量Vs,(m3/s)2.854液相流量Ls,(m3/s)808.65实际塔板数286有效段高度Z,m11.27塔径D,m1.08板间距HT,m0.49溢流形式单溢流10降液管形式弓形11堰长lW,m0.6612堰高hW,m0.03113板上液层高度hL,m0.0414堰上液层高度hOW,m0.009415降液管底隙高度h0,m0.02116安定区宽度WS,m0.06517边缘区宽度WC,m0.03

21、518开孔区面积Aa,m20.53219筛孔直径d0,m0.00520筛孔数目n273121孔中心距t,m0.01522开孔率,%10.123空塔气速u,m/s0.58324筛孔气速u0,m/s8.5225稳定系数K1.6026每层塔板压降Pp,Pa37127负荷上限液泛控制28负荷上限漏液控制29液沫夹带eV,(kg液/kg气)0.002730气相负荷上限,m3/s1.16331气相负荷下限,m3/s0.28232操作弹性4.1248. 精馏塔接管尺寸计算1.塔顶蒸汽出口管径依据流速选取,但塔顶蒸汽出口流速与塔内操作压力有关,常压可取1220m/s。2.回流液管径回流量前已算出,回流液的流速

22、范围为0.20.5m/s;若用泵输送回流液,流速可取12.5 m/s。3.加料管径料液由高位槽自流,流速可取0.40.8 m/s;泵送时流速可取1.52.5m/s。4.料液排出管径塔釜液出塔的流速可取0.51.0m/s。5.饱和蒸汽管径蒸汽流速:295kPa:2040 m/s;2950 kPa:80 m/s。9. 绘制生产工艺流程图10. 绘制精馏塔设计条件图11. 绘制塔板施工图(选作)12. 对设计过程的评述和有关问题的讨论这是我们人生中第一次做课设,也是第一次比较系统的将理论与实际相联系(虽然很大一定程度上仍然是比较理论化的)。在这次设计过程中,我学到了不少东西。我认识到实际中,操作条件

23、下,会要求的设计有多苛刻。有一些前面的演算完全没有错,结果在验算是才发现错了,又必须重新修改。还有塔径、塔高等重要数据都是可以计算出来的,虽然计算结果难免与实际有一定冲突,但是,还是有一定指导意义的,尤其是在考虑了一些实际情况后,便几乎不会有什么冲突。更重要的是,我还学会了自主学习,这次老师几乎没直接教我们什么东西,而是要求我们自己查找资料,这在以后的学习和生活中都是很有实际意义的,因为我们已经学会了自己找需要的东西。设计任务书设计题目:苯甲苯连续精馏浮阀塔设计设计条件: 常压: 处理量: 进料组成:馏出液组成: 釜液组成: (以上均为摩尔分率) 塔顶全凝器: 泡点回流 回流比: 加料状态: 单板压降: 设 计 要 求 : (1) 完成该精馏塔的工艺设计(包括物料衡算、热量衡算、筛板塔的设计算)。(2) 画出带控制点的工艺流程图、塔板负荷性能图、精馏塔工艺条件图。(3) 写出该精馏塔的设计说明书,包括设计结果汇总和设计评价。目录摘 要1绪 论2设计方案的选择和论证3第一章 塔板的工艺计算41.1基础物性数据41.2精馏塔全塔物料衡算41.2.1已知条件41.2.2物料衡算5

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

![[计算机]Project入门教程](/Images/s.gif)