镍在AZ91D镁合金表面的电沉积过程及其沉积层性能研究

镍在AZ91D镁合金表面的电沉积过程及其沉积层性能研究

《镍在AZ91D镁合金表面的电沉积过程及其沉积层性能研究》由会员分享,可在线阅读,更多相关《镍在AZ91D镁合金表面的电沉积过程及其沉积层性能研究(12页珍藏版)》请在装配图网上搜索。

1、镍在AZ91D镁合金表面的电沉积过程及其沉积层性能研究镁合金质量轻,并具有高比强度、比刚度以及良好的铸造、焊接、阻尼减震、切削加工及尺寸稳定等优良特性, 使得镁合金在航空航天、汽车和电子通讯等诸多领域具有广阔的应用前景 1-3。但是镁及其合金的化学活泼性很高, 其表面的自然氧化膜结构松散、不具保护性, 导致其在大气环境中,特别是在潮湿空气、含硫气氛和海洋大气中易发生严重腐蚀, 因而极大程度地限止了它的应用领域。提高镁合金耐蚀性的常用方法包括: 1) 通过改变合金的元素组分和新的冶炼工艺来提高镁合金整体部件的耐蚀性4-7;2) 通过表面处理技术,包括表面化学转化处理8-13、阳极氧化14-15、

2、金属镀层16-25、激光表面改性26、离子注入27-31、有机涂层32-34等方法,在表面形成一层功能层而显著改善镁合金的耐蚀性。目前,通过化学镀或电镀方法在镁合金基底上沉积一层金属或合金层作为防腐、耐磨的功能性镀层在镁合金的防护上倍受关注。但镁是电化学活性最高的金属之一,镁或镁合金基底上的镀层均为阴极性的镀层,为了避免与介质接触时发生电偶腐蚀,镀层必须致密无孔。在化学镀或电镀前,基底材料必须经过适当的前处理。化学镀工艺具有镀层厚度均匀、对基底材料形状和导电性没有要求等显著优点,但也存在镀速慢、镀液稳定性差等明显的缺点;而电镀工艺正好能够弥补化学镀工艺的这些缺陷。因此寻找一种合适的前处理和电化

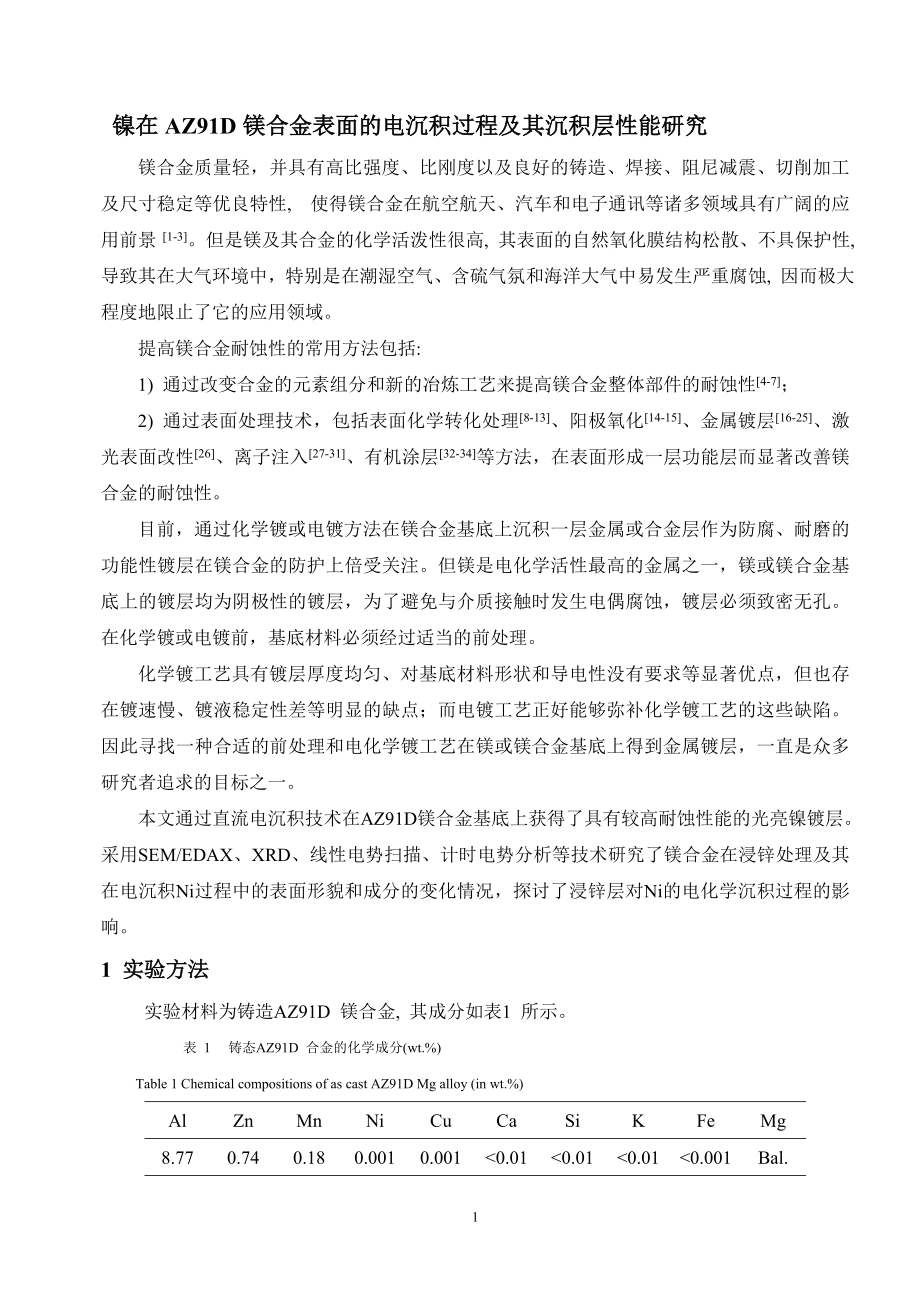

3、学镀工艺在镁或镁合金基底上得到金属镀层,一直是众多研究者追求的目标之一。本文通过直流电沉积技术在AZ91D镁合金基底上获得了具有较高耐蚀性能的光亮镍镀层。采用SEM/EDAX、XRD、线性电势扫描、计时电势分析等技术研究了镁合金在浸锌处理及其在电沉积Ni过程中的表面形貌和成分的变化情况,探讨了浸锌层对Ni的电化学沉积过程的影响。1 实验方法 实验材料为铸造AZ91D 镁合金, 其成分如表1 所示。表 1 铸态AZ91D 合金的化学成分(wt.%)Table 1 Chemical compositions of as cast AZ91D Mg alloy (in wt.%)AlZnMnNiCu

4、CaSiKFeMg8.770.740.180.0010.0010.010.010.010.001Bal.试样加工成f8mm的园柱体,外忖聚四氟乙烯套,园柱体的一个底面(端面)用作工作面(表面积0.5027cm2)。试验溶液均用AR级化学试剂和二次蒸馏水配制。电沉积采用二电极体系,以试样为工作电极、大面积铂片为对电极,JH2C晶体管恒电位仪(上海电子元件二厂)为电源,按需要控制恒定电流,电镀液温度为651 C。线性电势扫描、计时电势分析等电化学测试均采用三电极体系,试样为工作电极,大面积铂片为对电极,饱和甘汞电极(SCE)为参比电极,饱和氯化钾琼脂凝胶为盐桥,测试仪器为CHI660电化学工作站(

5、上海辰化仪器公司),测试温度为351 C。在对AZ91D 镁合金进行施镀之前,工作面依次经4001000# SiC砂纸打磨(并尽可能地保证每次经打磨后的试样表面粗糙度接近)、碱洗除油(NaOH 18g/L,Na2CO3 46g/L,Na3PO4.12H2O 28g/L,C12H25NaO4S 2g/L,室温,2min)、酸蚀(HCl (3638%) 4mL/L,HNO3 (6568%) 1g/L,C12H25NaO4S 0.1g/L, H2NCSNH2 0.1g/L,室温,2min)、活化(Na4P2O7.10H2O 65g/L,Na2CO3 15g/L,NaF 7g/L,室温,2min)、浸

6、锌(ZnSO4.7H2O 50g/L, Na4P2O7.10H2O 150g/L,NaF 5g/L,Na2CO3 5g/L,FeCl3 5g/L,pH 10.210.4,83C,5min);在上述各步骤之间,研究面均用二次蒸馏水充分淋洗。电镀Ni的工艺参数为:NiSO4.6H2O 60g/L,C6H5Na3O7.2H2O 67g/L,NH4HF2 40g/L,H3BO3 38g/L,C4H6O2 0.5g/L,C7H8O2SN 1.0g/L,添加剂 0.06g/L,pH:5.8,651 C,机械搅拌速度为 1200 rpm,初始冲击镀的电流密度DK为11.94A/dm2,后续恒流电镀的DK为3

7、.98A/dm2。浸锌层和Ni镀层的表面形貌、组成和结构分别采用SIRION场发射扫描电镜(SEM/EDAX,荷兰FEI公司)和D8 ADVANCE X射线衍射仪(XRD,德国BRUKER AXS公司)进行测试。2 实验结果与分析2.1 前置处理工艺对AZ91D镁合金表面形貌、结构和电化学活性的影响由于AZ91D镁合金高的活性和表面的非均匀性,即使在中性的镀液中也会发生试样表面的腐蚀35,因此镀前处理以增加基底材料的耐蚀性是必不可少的步骤。图 1和表2 分别为AZ91D Mg合金试样前处理各阶段的表面形貌及对应得EDAX元素分析结果。可以发现,AZ91D 镁合金主要由两相组成,主体为相,金属间

8、化合物相(Mg17Al12)沿晶界呈网状分布(图1-a),其腐蚀电位分别为- 1.73 V 和 - 1.0 V (vs.0.1M Calomel electrode)3。因此相通常具有较高的活性,并在酸蚀过程中优先发生腐蚀,导致整体表面形貌少量细小的裂纹、蚀坑产生(图1-b)。经对应的EDAX分析发现,该状态下,试样表面,特别在相位置处可以检测到F、P元素的存在,表明AZ91D镁合金试样在经活化步骤后,在其表面相处形成一层由氟化物和磷酸盐焦磷酸盐组成的混合物膜(表2),并使得相的活性降低,耐蚀性提高。在浸锌过程中,锌的沉积主要发生在相表面,并形成一层网状结构的沉积物(图1)。所生成的浸锌层、混

9、合物膜均可以显著改善镁合金基底抗御镀液侵蚀的能力,并使得后续的Ni沉积层与镁合金基底之间能够有很好的结合力。(b)(a) (d)(c) 图 1. 镀前处理对试样表面影响的SEM照片Fig.1 SEM images of sample surface: (a) AZ91D Mg alloy, (b) after acid pickling, (c) after first activation, (d) after second immersion Zn.表 2 镀前处理对AZ91D镁合金表面层元素含量的影响Table.2 Influence of pre-treatment steps on

10、the elements components (wt.%) of the sample surfaceSamplesDistrictsMgAlZnOFPAZ91D Mg alloy phase92.177.83 phase59.8235.864.32after acid pickling phase81.799.031.637.54 phase69.3221.183.935.57after first activation phase79.468.282.318.350.940.65 phase58.1235.054.552.27After second immersion Zn phase

11、68.874.672.8420.570.692.35 phase45.023.4845.604.531.37(a)(b)(c)(d)(e)(f)(g)(h)(i): Mg;:Mg17Al12;:Zn;:Ni图2. 试样XRD分析结果Fig.2 X-ray diffraction patterns of the samples at different pre-treatment steps: (a) AZ91D Mg alloy, (b) after alkaline cleaning, (c) after acid pickling, (d) after first activation,

12、(e) after second immersion zinc, (f) after pulse plating for 10 sec, (g) after pulse plating for 1 min, (h) after pulse plating for 5 min, (i) after pulse plating for 5 min and constant current plating for 30 min. 图 2 所示为AZ91D镁合金在前处理过程各个阶段的XRD分析结果。前处理过程中基底表面所形成的磷酸盐(或焦磷酸盐)、氟化物膜很薄,并且不具有很好的晶型,因此在XRD图谱中

13、没有对应的峰出现。经碱洗或活化处理后的试样的XRD图谱中Mg17Al12对应的峰的相对强度明显增强,是因为磷酸盐(或磷酸盐)、氟化物膜主要在相表面形成,致使Mg对应峰的相对强度降低。这些结果均与SEM和EDAX分析结果吻合。adcb图 3 镁合金经各步骤处理前后在3.5 wt.% 中性NaCl溶液的极化曲线Fig.3Polarization curves for AZ91D magnesium alloy and the samples after different treatment steps: (a) AZ91D Mg alloy, (b) after first activation

14、,(c) after second immersion Zn, (d) after pulse plating for 5 min and constant current plating for 30 min.图 3 所示为AZ91D镁合金试样和经前处理各步骤后试样及经恒电流Ni沉积试样的动态扫描极化曲线(Tafel曲线),测试介质为3.5 wt.% 中性NaCl溶液,测试温度351,电势扫描速率10mV/S,扫描范围OCP-0.25VOCP+1.25V。表 3 所示为各个试样极化曲线Tafel段拟合结果。从图3和表3可见,经过活化后,AZ91D镁合金电极电势明显正移,表明其热力学稳定性显著

15、提高,该结果归因于活化过程中试样表面相处氟化物和磷酸盐(或焦磷酸盐)的混合物膜的生成(导致相的活性降低)(图1、表2)。由于Zn的热力学稳定性较氟化物和磷酸盐(或焦磷酸盐)混合物膜的差,所以经浸锌处理后,AZ91D镁合金试样的电极电势介于活化前后的AZ91D镁合金的电极电势之间。表 3 镁合金和经各步骤处理后的试样的动态扫描极化曲线Tafel拟合结果Table.3 Tafel simulation results of the polarization curves for AZ91D magnesium alloy and the samples after different treatm

16、ent stepsSamplescorr/V vs.SCEIcorr/A.cm-2AZ91D Mg alloy-1.4181.12610-3after first activation-1.2601.05710-3after second immersion Zn-1.3473.83510-4after plating Ni-0.3554.57910-6c ab图 4 经各步骤处理后的镁合金试样在Ni镀液中的电流阶跃曲线Fig. 4Chronopotentionmetry curves in plating bath and pulse current 11.94A/dm2 for AZ91D

17、 magnesium alloy and the samples after different treatment steps:(a) after alkaline cleaning, (b) after first activation, (c) after second immersion Zn.图 4 所示为AZ91D镁合金试样和经前处理各步骤后试样电流阶跃曲线。在AZ91D镁合金活化之前(仅仅经过碱洗),其电流阶跃曲线(I-t曲线)存在两个明显的变化阶段(图4曲线a),其原因可能是AZ91D镁合金试样表面存在着具有明显电势差的两个相(相和b相),导致Ni在两相表面的沉积电势不同所致。

18、镁合金的活化过程导致相表面形成了具有较高热力学稳定性的氟化物和磷酸盐(或焦磷酸盐)的混合物膜(表2和图3),并进一步导致XRD图谱中Mg17Al12对应峰的相对强度明显增强(图2);对比图4中的曲线a和b可以看出,两条曲线的起始部分几乎吻合、而经过活化后的AZ91D镁合金的第二个电位峰减弱,该结果表明曲线a的第一个电位峰可能源于Ni在b相(Mg17Al12相)表面的沉积。在未经前处理的镁合金表面很难获得平整的镀层,其原因除了镁合金表面存在离散氧化膜外,主要是镁合金表面相在镀液中的溶解作用,该作用可能也是导致图4中曲线a和b的第一个电位峰的峰值存在细微区别原因。经浸锌处理后,沉积电势显著正移且波

19、动小,表明浸锌处理有利于Ni在AZ91D试样表面的均匀成核/生长过程,并最终导致高耐蚀性的平整致密镀层的形成。2.2 冲击镀过程中AZ91D镁合金表面形貌、组成和结构的演变(a)(b) (d)(c) (f)(e) (h)(g) 图 5. 冲击镀时间对Ni镀层影响的SEM照片Fig.5 SEM images of sample surface: (a) after pulse plating for 10 sec, (b) after pulse plating for 20 sec, (c) after pulse plating for 40 sec, (d) after pulse pla

20、ting for 1 min, (e) after pulse plating for 2 min, (f) after pulse plating for 3 min, (g) after pulse plating for 4 min, (h) after pulse plating for 5 min.图5和表4分别为AZ91D镁合金表面形貌和相应元素含量随冲击镀时间的演化规律。在冲击镀初期,Ni在相表面浸锌层位置优先成核并生长外延,期间也会在相表面的少量位置处成核和生长外延,最终Ni沉积层互相连贯;经5min的冲击镀后,Ni沉积层已经基本完全覆盖试样表面,再经过30min的后续恒电流电

21、沉积后,镁合金表面即可形成一层结构致密、与基底结合良好的苞状沉积层。虽然经浸锌处理后AZ91D镁合金表面Ni的电沉积过程比较容易进行,冲击镀10Sec后就可以在相应试样的XRD图谱中观察到有Ni的谱峰出现(图2);但是由于AZ91D镁合金具有很高的活性,即使经过浸锌处理的试样,也无法完全抗御镀液的腐蚀作用。在SEM图中均可观察到在镀前处理和冲击镀过程中试样表面会有腐蚀坑出现;如果这些腐蚀坑过深,而且不能被沉积层完全覆盖,就会在镀层中出现贯穿至试样底层的针孔,使得Ni镀层对镁合金的保护作用严重降低。表 4 冲击镀时间对AZ91镁合金表面层元素含量的影响Table.4 Influence of p

22、ulse plating time on the element components (wt.% by EDAX result) of the sample surfaceSamplesDistrictsMgAlZnOFPCSiNipulse plating for 10 sec phase53.265.271.7620.2015.623.88 phase8.651.1630.994.583.217.4244.00pulse plating for 20 sec phase52.846.321.5517.5719.032.69 phase6.770.934.872.0385.40pulse

23、plating for 40 sec phase22.526.154.408.3935.402.030.7320.39 phase3.351.5095.152.3 AZ91D镁合金表面Ni镀层的表面结构及其性能图6为在经前处理后的AZ91D镁合金表面获得的Ni镀层的表面和截面SEM图,其电镀条件为:NiSO4.6H2O 60g/L,C6H5Na3O7.2H2O 67g/L,NH4HF2 40g/L,H3BO3 38g/L,C12H25NaO4S 0.06g/L,C4H6O2 0.5g/L,C7H8O2SN 1.0g/L,pH:5.8,651 C,机械搅拌速度为 1200 rpm,初始冲击镀的电

24、流密度DK为11.94A/dm2,后续恒流电镀的DK为3.98A/dm2。从图6可以看出,Ni镀层约为20mm,其表面光滑致密;镀层与镁合金基体结合力好(图6b可见明显锯齿,但镀层没有剥离),同时采用锉刀以45角沿“剥离沉积层的方向”锉去试样边缘处,没有沉积层剥落的现象发生。(b)(a) 图 6. 试样表面SEM照片Fig.6 SEM images of sample surface: (a) after pulse plating for 5 min and constant current plating for 30 min, (b) cross section morphology o

25、f the sample (a)图6样品的相应XRD图谱和极化曲线分别示于图2(曲线i)和图3(曲线d)。极化曲线测试结果(图3和表4)表明经恒电流Ni沉积试样具有很好的耐腐蚀性能,较未经处理AZ91D镁合金的耐腐蚀性能显著提高。采用MVC-1000A1型显微硬度计(上海集敏测试仪器有限公司)测试经恒电流Ni沉积试样的硬度,均值为520左右。3 结论(1) 获得了一套AZ91D镁合金电沉积Ni的镀前处理工艺,探明了前处理各步骤对镁合金表面的形貌、组成和结构的影响规律。前处理中的活化步骤主要是在镁合金表面的a相处形成氟化物和磷酸盐的混合物膜;浸锌过程导致锌在镁合金表面的相处优先生长并形成网状结构

26、的沉积层;镀前浸锌处理可以提高镁合金抗御镀液腐蚀的能力并有利于致密Ni镀层的形成。(2) 在冲击镀过程的初期,镍在相表面浸锌层位置优先成核并外延生长,期间也会在相表面的少量位置处成核和外延生长,最终镍沉积层互相连贯,经后续恒电流电沉积后,镁合金表面形成一层结构致密、与基底结合良好的苞状沉积层。参考文献1 Zhong L Y, Cao F H, Shi Y Y, Wen Q, Zhang Z. Preparation and corrosion electrochemistry behavior of cerium-based chemical conversion coating on AZ9

27、1 magnesium alloyJ. Acta Metall Sin 44(8) (2008) 979-985. (钟丽应,曹发和,施彦彦,文强,张昭,张鉴清. 金属学报 44(8) (2008):979-985)2 Song Y W, Shan D Y, Han E H. Corrosion behaviors of electroless plating Ni-P coatings deposited on magnesium alloys in artificial sweat solutionJ. Electrochimica Acta 53 (2007) 2009-2015.3 H

28、uo H Y, Li Y, Wang F H. Corrosion of AZ91D magnesium alloy with a chemical conversion coating and electroless nickel layerJ. Corrosion Science 46 (2004) 1467-1477.4 Brett C M A, Dias L, Trindade G, Fischer R, Mies S. Characterisation by EIS of ternary Mg alloys synthesised by mechanical alloyingJ. E

29、lectrochimica Acta 51 (2006) 1752-1760.5 Qin F X, Bae G T, Dan Z H, Lee H, Kim N J. Corrosion behavior of the Mg65Cu25Gd10 bulk amorphous alloysJ. Materials Science and Engineering A449-451 (2007) 636-639.6 Chang J W, Guo X W, Fu P H, Peng L M, Ding W J. Effect of heat treatment on corrosion and ele

30、ctrochemical behaviour of Mg-3Nd-0.2Zn-0.4Zr (wt.%) alloyJ. Electrochimica Acta 52 (2007) 3160-3167.7 Li Y, Zhang T, Wang F H. Effect of microcrystallization on corrosion resistance of AZ91D alloyJ. Electrochimica Acta 51 (2006) 2845-2850.8 Cecchetto L, Denoyelle A, Delabouglise D, Petit J P. A sila

31、ne pre-treatment for improving corrosion resistance performances of emeraldine base-coated aluminium samples in neutral environmentJ. Applied Surface Science 254 (2008) 1736-1743.9 Li G Y, Lian J S, Niu L Y, Jiang Z H, Jiang Q. Preparation, structure and properties of molybdate modified zinc phospha

32、te coating on magnesium alloy AZ91DJ. Chemical Journal of Chines Universities 27(5) (2006) 817-820. (李光玉, 连建设, 牛丽媛, 江中浩, 蒋青. 高等学校化学学报 27(5) (2006) 817-820)10 Cheng Y L(程英亮), Wu H L(吴海兰), Chen Z H(陈振华), Wang H M(王惠敏), Zhang Z(张昭), Wu Y W(吴有伍). Corrosion properties of AZ31 magnesium alloy and protecti

33、ve effects of chemical conversion layers and anodized coatingsJ. Trms. Nonferrous Met. Soc China 17 (2007) 502-508.11 Elsentriecy H H, Azumi K, Konno H. Effects of pH and temperature on the deposition properties of stannate chemical conversion coatings formed by the potentiostatic technique on AZ91D

34、 magnesium alloyJ. Electrochimica Acta 53 (2008) 4267-4275.12 Montemor M F, A.M. Simoes A M, Ferreira M G S, Carmezim M J. Composition and corrosion resistance of cerium conversion films on the AZ31 magnesium alloy and its relation to the salt anionJ. Applied Surface Science 254 (2008) 1806-1814.13

35、Zhou W Q, Shan D Ya, Han E H, Ke W. Structure and formation mechanism of phosphate conversion coating on die-cast AZ91D magnesium alloyJ. Corrosion Science 50 (2008) 329-337.14 Alam Khan S A, Miyashita Y, Mutoh Y,Koike T. Effect of anodized layer thickness on fatigue behavior of magnesium alloyJ. Ma

36、terials Science and Engineering A 474 (2008) 261-269.15 Zhang R F, Shan D Y, Chen R S, Han E H. Effects of electric parameters on properties of anodic coatings formed on magnesium alloysJ. Materials Chemistry and Physics 107 (2008) 356-363.16 Jiang Y F, Zhai C Q, Liu L F, Zhu Y P, Ding W J. Corrosio

37、n behavior of pulse-plated Zn-Ni alloy coatings on AZ91 magnesium alloy in alkaline solutionsJ. Thin Solid Films 484 (2005) 232-237.17 Chang J K, Chen S Y, Tsai W T, Deng M J, Sun I W. Electrodeposition of aluminum on magnesium alloy in aluminum chloride (AlCl3) -1- ethyl -3- methylimidazolium chlor

38、ide (EMIC) ionic liquid and its corrosion behaviorJ. Electrochemistry Communications 9 (2007) 1602-1606.18 Ishihara S, Notoya S H, Okada A, Nan Z Y, Goshima T. Effect of electroless-Ni-plating on corrosion fatigue behavior of magnesium alloyJ. Surface & Coatings Technology 202 (2008) 2085-2092.19 So

39、ng Y W, Shan D Y, Han E H. Electrodeposition of hydroxyapatite coating on AZ91D magnesium alloy for biomaterial applicationJ. Materials Letters 62 (2008) 4348-4350.20 Zhao H, Huang Z H, Cui J Z. Electroless plating of copper on AZ31 magnesium alloy substratesJ. Microelectronic Engineering 85 (2008)

40、253-258.21 Zhao H, Cui J Z. Electroless plating of silver on AZ31 magnesium alloy substrateJ. Surface & Coatings Technology 201 (2007) 4512-4517.22 Bakkar A, Neubert V. Electrodeposition onto magnesium in air and water stable ionic liquids: From corrosion to successful plating J. Electrochemistry Co

41、mmunications 9 (2007) 2428-2435.23 Zhang W X, Jiang Z H, Li G Y, Jiang Q, Lian J S. Electroless Ni-P/Ni-B duplex coatings for improving the hardness and the corrosion resistance of AZ91D magnesium alloyJ. Applied Surface Science 254 (2008) 4949-4955.24 Zhang W X, Jiang Z H, Li G Y, Jiang Q, Lian J S

42、. Electroless Ni-Sn-P coating on AZ91D magnesium alloy and its corrosion resistanceJ. Surface & Coatings Technology 202 (2008) 2570-2576.25 Song Y W, Shan D Y, Han E H. High corrosion resistance of electroless composite plating coatings on AZ91D magnesium alloysJ. Electrochimica Acta 53 (2008) 2135-

43、2143.26 Gao Y L, Wang C S, Pang H J, Liu H B, Yao M. Broad-beam laser cladding of Al-Cu alloy coating on AZ91HP magnesium alloyJ. Applied Surface Science 253 (2007) 4917-4922. 27 Liu C L, Xin C, Tian X B, Chu P K. Corrosion behavior of AZ91 magnesium alloy treated by plasma immersion ion implantatio

44、n and deposition in artificial physiological fluidsJ. Thin Solid Films 516 (2007) 422-427.28 Choi J, Nakao S, Kim J, Ikeyama M, Kato T. Corrosion protection of DLC coatings on magnesium alloyJ. Diamond & Related Materials 16 (2007) 1361-1364.29 Miao Q, Cui C E, Pan J D. CrN-TiN multilayer coating on

45、 magnesium alloy AZ91 by arc-glow plasma depositing processJ. Surface & Coatings Technology 201 (2007) 5077-5080.30 Gao B, Hao S Z, Zou J X, Wu W Y, Tu G F, Dong C. Effect of high current pulsed electron beam treatment on surface microstructure and wear and corrosion resistance of an AZ91HP magnesiu

46、m alloyJ. Surface & Coatings Technology 201 (2007) 6297-6303.31 Wang X M, Zeng X Q, Yao S S, Wu G S, Lai Y J. The corrosion behavior of Ce-implanted magnesium alloysJ. Materials Characterization 59 (2008) 618-623.32 Montemora M F, Ferreira M G S. Electrochemical study of modified bis-triethoxysilylp

47、ropyl tetrasulfide silane films applied on the AZ31 Mg alloyJ. Electrochimica Acta 52 (2007) 7486-7495.33 Supplit R , Koch T, Schubert U. Evaluation of the anti-corrosive effect of acid pickling and sol-gel coating on magnesium AZ31 alloyJ. Corrosion Science 49 (2007) 3015-3023.34 Lamaka S V, Montem

48、or M F, Galio A F, Zheludkevich M L, Trindade C, Dick L F, Ferreira M G S. Novel hybrid sol-gel coatings for corrosion protection of AZ31B magnesium alloyJ. Electrochimica Acta 53 (2008) 4773-4783.35 Hu B N, Chen J L, Yu G, Liu Z, Ye L Y. Corrosion behavior of magnesium alloy in electroless nickel plating bathJ. The Chinese Journal of Nonferrous Metals 15(3) (2005) 463-470. 12

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。