文化宫模板施工方案

文化宫模板施工方案

《文化宫模板施工方案》由会员分享,可在线阅读,更多相关《文化宫模板施工方案(41页珍藏版)》请在装配图网上搜索。

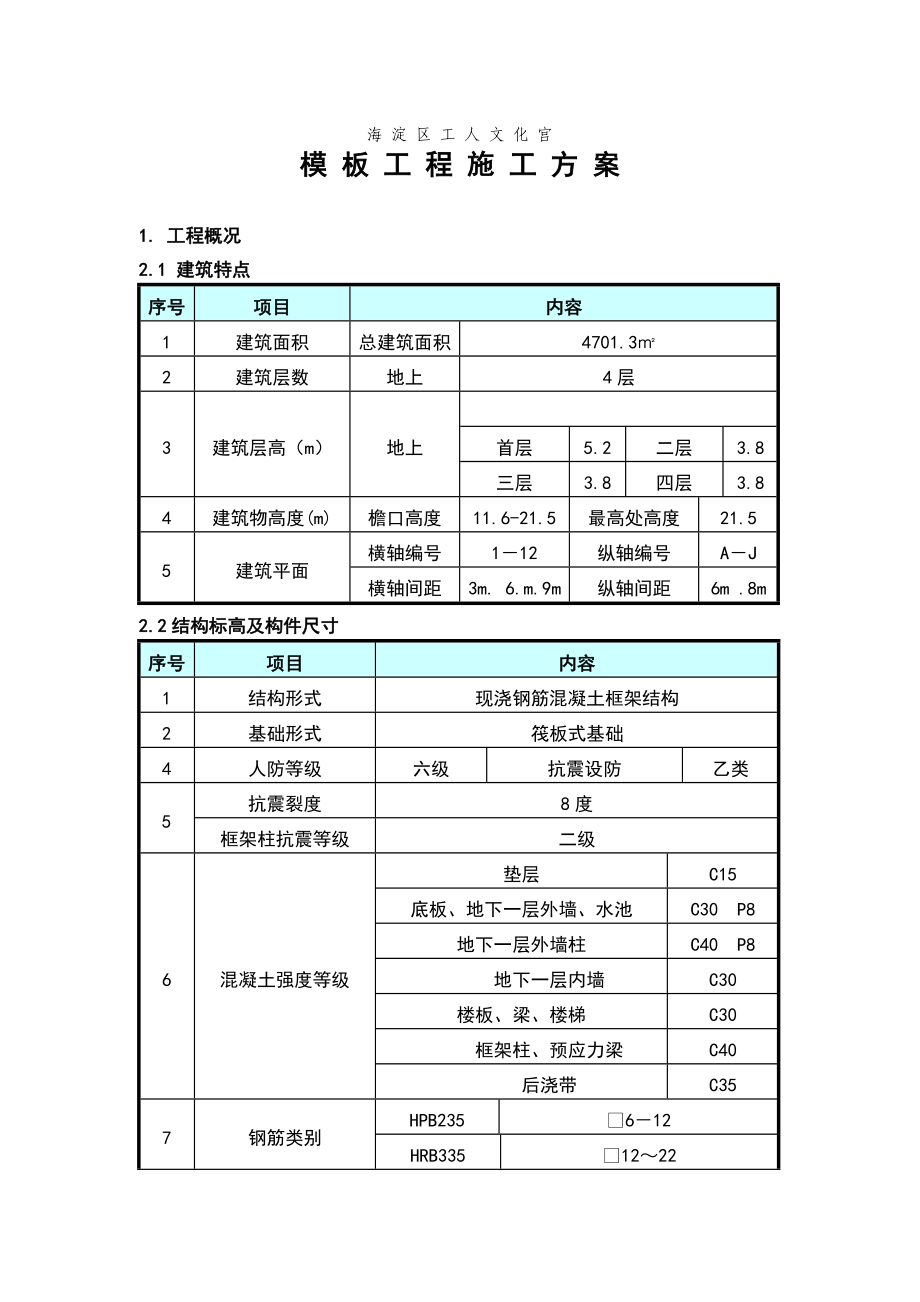

1、海 淀 区 工 人 文 化 宫模 板 工 程 施 工 方 案1. 工程概况2.1 建筑特点序号项目内容1建筑面积总建筑面积4701.32建筑层数地上4层3建筑层高(m)地上首层5.2二层3.8三层3.8四层3.84建筑物高度(m)檐口高度11.6-21.5最高处高度21.55建筑平面横轴编号112纵轴编号AJ横轴间距3m. 6.m.9m纵轴间距6m .8m2.2结构标高及构件尺寸序号项目内容1结构形式现浇钢筋混凝土框架结构2基础形式筏板式基础4人防等级六级抗震设防乙类5抗震裂度8度框架柱抗震等级二级6混凝土强度等级垫层C15底板、地下一层外墙、水池C30 P8地下一层外墙柱C40 P8地下一层

2、内墙C30楼板、梁、楼梯C30框架柱、预应力梁C40后浇带C357钢筋类别HPB235612HRB3351222HRB40020、22、25、28、328后浇带位置轴往西1800mm宽1000mm9结构断面尺寸墙体厚度(mm)400 、350 、 200柱断面尺寸(mm)700600、700800、600900、1000800、800800、600等梁断面尺寸(mm)500800(900)、400(700、1000、750)、350(800、650、750、600)、600(1200、1000)等楼板厚度(mm)200、100、800(底板)3. 施工计划及安排3.1 质量目标:结构长城杯3.

3、2 部位及工期计划(详见附录结构施工进度计划)3.2.1 零米以下结构:2004年7 月 25 日前完成。3.2.2 零米以上结构:2004年9 月 12 日前完成。3.3 劳动组织3.3.1 总包模板工程施工组织职务姓名职务姓名项目经理王庆舟主任工程师周鹏生产经理夏金亮副主任工程师王际信生产副经理张建民技术员赵海鹏工长李燕旗质量员顾金龙/宋洪良材料员孙国军资料员高培瑞/于梅试验员高培瑞安全员魏英书3.3.2 分包模板工程施工组织职务姓名职务姓名总工长杨胜军副工长孙会轻木工工长李志祥/裴进良木工班组长李庆考/裴进伟技术员杨宗武质量员候善勇安全员王志涛3.3.3 劳动力组织模板工程施工共需木工1

4、00人,随工程进度随时调整。3.4 流水段的划分本工程结构施工,二层以下水平结构以轴西侧后浇带及轴西侧2000mm为界分为三个流水段,竖向结构以轴、轴为界分为三个流水段(详见下页水平结构流水段划分图和竖向结构流水段划分图),三层结构分为和两个流水段,四层不分流水段。3.5 各部位模板工程量及定额工日部位工程量()定额工日(工日)段数工程量()定额工日(工日)负一层墙体模板4316915段1122238段1554329段1640348负一层柱模板1125405段293105段405146段427154负一层梁板模板47521283段1235333段1711462段1806488首层柱模板2220

5、799段577208段799288段844303首层梁板模板42351143段1101297段1525412段1609434二层柱模板1551558段403145段558201段590212二层梁板模板40731100段1059286段1466396段1548418三层柱模板495178段22380段27298三层梁板模板2281616段1026277段1255339四层柱模板453163四层梁板模板20755604. 施工准备4.1 技术准备4.1.1 充分熟悉图纸达到清楚各部位构件规格、尺寸、标高。4.1.2 根据工程结构特点和有关规范要求进行模板设计。4.1.3 进行模板设计和计算,编制

6、模板分项施工方案。施工前由工长对作业层工人进行书面和现场交底,让每个工人都清楚模板由加工制作到安装的具体做法。模板设计计算书附后。4.1.4 施工中做到样板开路,经各质量部门验收合格后再进行大面积施工,以保证工程质量。4.2 材料准备本工程需要准备的材料有:粉煤灰蒸压砖、12mm厚竹胶合板模板、100100木方、 50100木方、直径48钢管、小钢模板及相应配件等。地下外墙用止水穿墙螺栓直径16,地下内墙用直径16的穿墙螺栓。根据模板设计和方案由工长按做法和进度计划提出材料数量和进场计划。材料部门负责供应,必须保证进场时间。小钢模板在进场时,要逐一进行检查验收,要求边角接缝整齐、表面平整,对于

7、不符合要求的予以剔除,以保证混凝土施工质量。木方进场后需检查截面尺寸、表面平整度、强度性能。48钢管及扣件不得有锈蚀、弯曲,U型可调托不得有螺丝脱扣现象。4.3 机具准备名称型号数量电锯WZ-11平刨MPW1压刨GJZZ/21台钻1手枪钻8立式砂轮机SLT2501手电刨64.4作业条件墙体模板楼层轴线、墙身线,模板控制线,窗、门洞口位置线均弹好,并办好预检手续。墙体钢筋绑扎完毕,水电箱盒,预埋件等,预埋完毕,仔细检查保护层垫块、梯子筋,并办理隐检手续。墙体根部凿毛清理干净,办好预检手续。 门窗口模板安装就位,并调整垂直方正,模板两侧沿板边粘贴5mm厚海绵条,海绵条不得伸入墙内。梁、顶板模板熟悉

8、图纸,掌握每一个房间起拱高度和拆模砼强度。已抄测完模板的标高控制线。5. 施工方法5.1 模板配制5.1.1 基础底板外侧模板选择及参数:采用粉煤灰蒸压砖,砌筑240mm厚砖模。5.1.2 地下室墙及附墙柱模板选择及参数外墙及内墙两侧地面在同一标高处时使用小钢模板,排列方式以600100600为主,配合150、200、300以及阴角模150、阳角模50使用;龙骨及支撑体系选用48钢管,水平龙骨间距750mm,垂直龙骨间距700mm;碟形扣件;外墙选用16止水穿墙螺栓,内墙选用16穿墙螺栓;双螺母拧固。内墙两侧地面不在同一标高处时采用2440122012mm竹胶板;次龙骨采用50100mm木方,

9、间距250mm;主龙骨采用100100mm木方,间距1000mm;支撑系统采用48钢管及花篮螺栓。5.1.3 柱模板选择及参数:用2440122012 mm竹胶合板做成四片片模,两片企口同柱宽,两片无企口宽为柱宽24mm;竖向龙骨采用50100mm木方,中距250mm,每面均匀布置;水平龙骨为10#槽钢;支撑体系选用48钢管及花篮螺栓,柱模板高为本层层高减本柱上最大梁高3cm;圆柱加工梯形木方,拼为圆形,内贴三合板,三合板外侧贴镀锌铁皮。5.1.4 梁模板选择及参数:梁侧模、底模采用12mm厚竹胶合板模板;侧模龙骨及底模龙骨均采用50100mm龙骨,间距250mm;支撑体系选用48钢管,间距6

10、00mm。5.1.5 顶板模板选择及参数:采用12mm厚竹胶合板模板;主龙骨采用100100木方,间距1200mm;次龙骨采用50100木方,间距250;模板支撑体系采用碗扣式脚手架,水平间距1200mm,垂直间距1500mm。5.1.6 楼梯模板选择及参数:采用12mm厚竹胶合板模板;主龙骨采用100100木方,间距900mm;次龙骨采用50100木方,间距250;模板支撑体系采用碗扣式脚手架,水平间距1200mm,垂直间距1500mm。5.1.7女儿墙模板选择及参数:本工程根据部位不同女儿墙高度分别为1300mm、1000mm、600mm,宽度120mm。采用12mm厚竹胶合板模板,水平龙

11、骨为50mm100mm木方间距250mm,竖向龙骨采用双根48钢管,间距600mm,16穿墙螺栓与两侧48钢管龙骨连接,支撑体系为48钢管。5.1.8 洞口模板选择及参数:采用12mm厚竹胶合板;50100mm木龙骨支撑;门口侧模上加三道100100mm支撑,上口处设两道50100mm斜撑;窗口侧模四角加八字撑;封闭型洞口模板下侧要设16排气孔。5.1.9 后浇带模板选择及参数:基础后浇带采用快易收口网;16钢筋龙骨;5050mm木方支顶;墙板后浇带采用12mm厚竹胶合板;外墙后浇带处还需50mm厚混凝土钩盖板以及1001006mm预埋铁件。5.2 模板制作及加工5.2.1 模板制作及加工的一

12、般要求模板制作应保证规格尺寸准确,棱、角平直光洁,面层平整,拼缝严密。新制作的模板应进行试组装,并按规格类型编号标识。模板制作和安装要实行样品先行制度,待样品验收合格后再大批量制作或安装。5.2.2 竹胶合板模板模板制作要牢固稳定,拼缝严密,尺寸准确,翻样尽量做到预制模板能通用、周转,便于组装和支拆。模板的裁切时,应过电刨刨直,保证顺直,尺寸准确。裁切后的模板边刷封边漆。竹胶合板模板拼缝后木方应做企口,形式详见竹胶合板接缝节点图。5.2.3 龙骨铺钉主、次龙骨,主、次龙骨应两面刨光。5.2.4 模板脱模剂的选用钢模选用油质脱模剂,即柴油:机油3:7,木模采用水性脱模剂,禁止使用废机油。脱模剂的

13、涂刷应均匀,不漏涂,涂刷时,伴随用棉丝擦掉浮油,防止出现流坠现象,经雨淋后应重新涂刷一遍。5.3 模板的加工检验5.3.1 模板加工人员要严格按照模板的使用要求进行加工。5.3.2 模板加工要及时,必须保证施工的需要。5.3.3 所有加工、组装完的模板,都必须经过项目部质检员验收,合格后方可使用。5.4 模板安装5.4.1 模板安装的一般要求模板安装前,必须检查轴线和模板定位线的尺寸,确保墙、柱模板定位准确,梁、板标高定位准确。同时,对相关工种的上一道质量进行检查,如发现钢筋位移或下层混凝土表面的松软层未剔凿者,应预先处理好后再支模板。模板安装过程中要严格遵守施工规范和工艺标准,确保模板的位置

14、线、标高、垂直度、结构构件尺寸、门窗、孔洞位置准确。模板安装应拼缝严密平整,支撑牢固稳定,保证不漏浆、不错台、不跑模、不涨模、不变形。封堵缝隙的胶条等物,不得突出模板表面,严防浇入混凝土内。施工缝、后浇带应安装牢固,确保留茬截面齐整,钢筋位置准确。墙、柱、梁、梁柱接头注意留清扫口,模板拼缝平整、棱角顺直。5.4.2 零米以下模板基础垫层本工程基础垫层厚度100 mm,采用100100 mm木方作为四周围挡模板。支模注意采用顺直光洁的木方,木方外侧采用钉钢筋的方法固定方子的位置防止胀模,拉线调直确保位置准确。基础底板模板主要施工方法基础底板外围采用240mm厚粉煤灰蒸压砖墙作为底板外侧防水墙及侧

15、模,砌筑高度800mm,砌筑粉煤灰蒸压砖墙时,应注意留出防水找平层、防水层和保护层厚度(40mm厚)。基础底板墙体处,水平施工缝留置高度为300mm,导墙模板采用12厚竹胶合板,高度为400mm,上下各设一道50100mm木方水平龙骨,水平龙骨外侧设50100mm木方垂直龙骨,垂直龙骨间距为500mm,模板上口用50100mm木方与侧帮龙骨钉牢,下口用16止水螺栓固定,外墙外侧通过50100mm木方与钉入回填土中的100100mm木方顶拉牢固,外墙内侧和内墙用木方做三角支撑,下部通过垫块与钢筋马凳绑扎牢固。(详见导墙模板安装图)地下墙体模板工艺流程:抄平放线 安装门、窗口及其它预留洞口模板 组

16、拼安装内、外墙模板 穿墙螺栓拧紧固定 水平、竖向龙骨加固 加斜向支撑 校模 三检合格 办模板预检。主要施工方法:地下室内外墙使用小钢模板施工,小钢模板排列方式以600100600为主,阴角处采用E15阴角模,阳角处采用Y05阳角模。纵横龙骨为双根48钢管,外层竖向龙骨间距700mm,内层水平龙骨间距750mm。纵横龙骨交点处穿16穿墙螺栓,外墙处使用16穿墙止水螺栓(焊40403止水片),穿墙螺栓与龙骨通过碟形扣件用双螺母拧紧。(详见墙体小钢模龙骨布置图)龙骨设置为沿模板底口上反300处设第一道水平龙骨,然后往上间隔750mm。模板上口悬空距离超过300时增加一道水平龙骨。拼缝一律采用硬拼接缝

17、,接缝处加塞海绵条。外墙外侧48钢管龙骨与护壁之间用10050mm木方支顶,间距1500mm。(详见下页地下外墙模板剖面图)外墙内侧和内墙采用花篮螺栓和钢管配合拉支调直模板,间距1500mm。(详见下页地下内墙模板剖面图)外墙以及地下室消防水池内墙下部设止水条。内外墙交接处用钢板网隔开。由于地下一层的设备层标高6.00米,车库的标高3.93米,相差2.07米,混凝土应先浇筑至标高3.93米处,待达到强度后,再支上部墙体模板,该处模板选用竹胶合板,竖龙骨采用50100mm木方,间距250mm,横龙骨采用100100mm木方,间距700mm,支撑体系采用48钢管,支撑间距1100mm,上部用花篮螺

18、栓拉紧;底部设扫地杆,花篮螺栓在顶部设一道。(详见基础单面支模剖面图),竹胶合板拼缝处次龙骨安装符合第9页竹胶合板接缝节点图要求。附墙柱模板采用小钢模,柱身通过穿墙螺栓与墙体固定,当48钢管横龙骨与墙体横龙骨不在同一水平线上时,用钩头螺栓与墙体小钢模连接牢固,(详见附墙柱模板节点图)支顶方式同墙体,附墙柱混凝土强度等级高于墙体混凝土强度等级,故此应在柱两侧宽出50处用快易收口网分开。当模板组装出现模数不够10cm的部位时,采用木方子组拼,位置放在整面墙正中,木方内侧贴12mm厚竹胶合板一层,木方与小钢模拼接处刨光,厚度与钢模板板肋高度相同,侧面打贯通孔,孔位同板肋固定孔,采用钩头螺栓与两侧小钢

19、模连接。(详见钢模板与木方拼接做法)穿墙螺栓用法:地下室外墙螺栓加焊4040止水片并在支模时两端穿15mm厚木垫片,拆模后,将木垫片剔出,从根部切割穿墙螺栓外露部分以使钢筋不突出墙面,并用微膨胀砂浆将墙面修平。内墙螺栓穿塑料套管,套管长度同墙宽。用垫片、螺母拧紧。地下车道圆弧墙的模板,使用12mm厚竹胶合板弯曲制成,竹胶合板接缝处应符合第9页竹胶合板接缝节点图要求,竖向次龙骨采用50100mm木方,间距200mm,横向主龙骨采用双排48钢管,间距600mm,墙体两侧主龙骨用16穿墙螺栓固定,16穿墙螺栓水平间距600mm。支模前应按实际比例放大样,用弯管机制作48钢管龙骨,制作时应注意加减竹胶

20、合板和木龙骨的厚度。支撑体系为48钢管,支撑方法同墙体模板支撑。(详见圆弧模板立面展开图和下页圆弧模板平面图)圆弧墙竹胶合板模板与直墙小钢模板接缝处,竹胶合板后加工定型木方,木方厚度小钢模厚度竹胶合板厚度(12mm),宽度100mm,在与小钢模板侧肋孔相同位置打孔,安装时穿钩头螺栓与小钢模板连接,直墙小钢模板水平次龙骨压住定型木方(详见圆弧墙小钢模与竹胶合板连接节点图),以保证接缝处不出现错台现象,小钢模板与竹胶合板接缝处贴5mm厚海绵条。合模按先横墙后纵墙、先内墙后外墙的安装顺序,将墙体一面的模板吊装就位后,安穿墙螺栓,清扫墙内杂物后,安装另一侧模板,调整斜撑使模板垂直,拧紧穿墙螺栓;检查螺

21、栓是否紧固,检查模板与基础底板间隙,模板拼缝是否严密,模板板肋上的U型卡是否全部安装牢固无遗漏,防止出现漏浆、错台等现象,并及时办理预检。地下顶板模板详见地上顶板模板安装5.4.3 零米以上模板柱模板工艺流程弹柱位置线 柱钢筋隐检 安装柱模板 安装柱箍 安拉杆或斜撑并校正 办预检主要施工方法将预制成企口式片模的柱模拼装,竹胶合板接口处贴5mm厚海绵条,按照放线位置,柱四边均有予埋钢筋,从四面用拉杆和顶撑加固模板以防止位移; 对于此工程的通排柱子,安装柱模板时,先装两端柱,经校正、固定完成后,拉通线校正中间各柱。柱模竖向采用吊线坠,检测模板垂直度。安装10槽钢柱箍,穿16对拉螺栓,间距500,斜

22、撑为48钢管,柱模每边设2根拉顶杆,垂直间距1000mm。打顶板砼时,在距柱边250mm处预埋25钢筋头外露200mm,每边3根,用于柱底加固模板,再用花篮螺栓校正柱垂直度。(详见下页3M以下柱模板立面图)三米以上的柱模板支撑还应在每边设置两道平行于柱子的48钢管支撑,下部设48钢管扫地杆。(详见3M以上柱模板立面图)圆柱模板加工梯形木方拼为圆形,木方内侧包三合板,三合板内侧贴镀锌铁皮,梯形木方外侧加工两片柱箍模板,柱箍模板为上面12mm厚竹胶合板,下钉100100mm木方(详见圆柱模板分解图),柱箍模板外侧安装10槽钢,穿16对拉螺栓,垂直间距250mm。梁柱接头模板梁柱接头模板采用12厚竹

23、胶合板制作而成的定型模板,每边做成两块,其中有两边做成有企口,总宽度为柱宽24mm,另两边模板无企口,宽度与柱宽相等,定型模板外配50100木方龙骨,并设两道10槽钢柱箍,16螺栓紧固。施工时先安装梁柱接头模板,后安装梁底模板。梁、顶板模板工艺流程弹线 搭满堂红碗扣架 安大、小龙骨 铺模板 校正标高、起拱 办预检主要施工方法顶板模板为12mm厚竹胶板,次龙骨用50100mm木方,间距250mm,主龙骨用100100mm木方,间距1200mm,支撑系统采用碗扣架,碗扣架支撑立杆间距1200600mm,垂直间距1200mm。(详见顶板和梁模板图)梁模板为12mm厚竹胶合板,次龙骨用50100mm木

24、方,间距250mm,主龙骨用100100mm木方,间距600mm,支撑系统采用碗扣架,当梁高超过600mm时,在梁模板侧邦上增加两道16螺栓,下部螺栓锁梁底,上部螺栓距顶板200mm(详见梁板模板图),梁高小于800mm时,螺栓水平间距1000mm,梁高800mm时,螺栓水平间距800mm。梁梆两侧设48钢管斜撑。梁底邦与侧邦接缝处贴5mm厚海绵条(详见节点图),梁侧邦与顶板模板接缝处贴5mm厚海绵条(详见节点图)。支撑立杆搭设前,先在房间内按照配制的立杆间距位置铺放40010050mm 厚木方或通长脚手板。然后在木方或脚手板上搭设立杆,立杆底脚立在木板上,不得直接立在砼表面。立杆从边跨一侧开

25、始安装,上下层的立杆应对准。先安第一排龙骨和支架,临时固定再安排第二排龙骨和支架,依次逐排安装,立杆支放同时安装水平杆,水平杆两端头须套进立杆下扣碗中,水平杆上、下两道均要安装;遇有板带梁的位置,在梁位置两边立杆上锁48管,作为梁模板的支撑。从1000mm线上返至顶板主龙骨标高弹出控制线,同时弹出顶板厚度控制线。铺钉主、次龙骨,主、次龙骨应两面刨光,沿房间四边次龙骨紧贴梁面,内侧贴5mm厚海绵条,海绵条粘在50100木方上,上边沿模板下皮粘贴,与墙面挤紧,防止漏浆。调节可调螺栓高度,将龙骨找平,铺竹胶板,模板选用尽量用大板和整板,减少拼缝数量,板与板、板与墙之间采取硬拼缝,要求拼缝严密,缝隙小

26、于2mm。平面模板铺完后,用水平仪测量模板标高、拱高度等。校完后,将模板上面杂物清理干净并及时办理预检。起拱:本工程梁起拱,板不起拱,起拱高度详见梁起拱图。梁起拱以跨中最高起拱点为准,依次用木楔一步步垫起次龙骨,木楔高度逐渐递减。计算公式及计算简图如下:H(L-2L1)nL梁总跨度L1以梁跨中为基点,两侧每一起拱支撑点距跨中的水平投影长度H距离跨中起拱支撑点长度L1处的起拱高度n取值2楼梯模板工艺流程足尺放样、弹线 支搭楼梯底模 调整标高 绑楼梯钢筋 支搭踏步立面模板 预检主要施工方法楼梯底模、平台及平台梁采用12mm厚竹胶合板,次龙骨为50100mm木方,间距250mm,主龙骨为100100

27、mm木方,间距900mm,支撑体系为48钢管,水平间距1200mm,垂直间距1500mm,U型可调托与楼梯底模主龙骨之间用木楔顶紧。(详见楼梯模板图) 楼梯间地面和踏步装饰面层为50mm厚花岗岩,因此两跑踏步垂直面之间错开100mm,以保证装饰工程完工后上下层踏步立面在一条垂直线上。楼梯踏步模板:立梆采用50mm厚木板外贴12mm厚竹胶合板,通过与楼梯踏步同宽同高的50mm厚木板,与主龙骨100100mm木方固定。(详见楼梯踏步模板图)女儿墙模板本工程根据部位不同女儿墙高度分别为1300mm、1000mm、600mm,宽度120mm。采用12mm厚竹胶合板模板,水平龙骨为50mm100mm木方

28、间距250mm,竖向龙骨采用双根48钢管,间距600mm,16穿墙螺栓与两侧48钢管龙骨连接,支撑体系为48钢管。(详见女儿墙模板图)5.4.4 特殊部位模板后浇带模板底板后浇带两侧模板选用快易收口网,墙、板后浇带两侧模板选用12mm厚竹胶合板。基础底板后浇带后浇带两侧模板采用快易收口网封挡,在钢筋通过处在快易收口网处割出豁口,上部采用竹胶合板,厚度同钢筋保护层厚度,用16通长钢筋做横龙骨,横龙骨绑扎在结构钢筋上,外部用50100mm木方作为竖向龙骨,间隔500mm,两侧竖龙骨之间用5050mm木方做横向支撑及剪刀支撑。(详见基础底板后浇带11剖面图、22剖面图)楼板后浇带楼板后浇带两侧模板采

29、用12mm厚竹胶合板,钢筋通过处,在竹胶合板上拉出相应的豁口,(详见楼板后浇带模板立面图)竹胶合板之间用5050mm木方支顶。后浇带底模与楼板底模硬拼,缝隙2mm,楼板后浇带的底模(12mm厚竹胶合板)、次龙骨、主龙骨以及支撑体系与楼板模板的龙骨和支撑体系应分开,以便于在施工中先拆除后浇带以外的模板。(详见下页楼板后浇带11剖面图)墙体后浇带墙体后浇带两侧模板采用12mm厚竹胶合板,钢筋通过处,在竹胶合板上拉出相应的豁口(详见墙后浇带模板立面图),竹胶合板后用10050mm木方做两道垂直龙骨,两侧垂直龙骨之间用50100mm木方做水平和剪刀支撑。地下室外墙后浇带施工时,应在两侧墙体外侧预埋10

30、01006mm铁件,待两侧墙体拆模后,焊接50厚混凝土钩盖板,外抹20mm厚水泥砂浆找平层,然后做防水附加层以及防水保护层,最后可进行回填土工程。(详见墙体后浇带立面图和11剖面图)洞口模板宽度为600mm1500mm的洞口模板,采用50mm厚木板外贴12mm厚木胶合板制作,木龙骨支撑,阳角为100mm宽12mm厚胶合板割角对接。门口侧模上加50100mm木方支撑,间距不大于600mm,上端加八字撑,操作棚加工,现场安装。(详见1500mm以内洞口模板图)宽度为1800mm2400mm的洞口模板,采用50mm厚木板外贴12mm厚木胶合板制作,木龙骨支撑。门口侧模上用50mm100mm支撑,间距

31、不大于600mm,分块加工现场组装、安装。(详见18002400洞口模板图)宽度为2400mm以上的洞口模板,采用50mm厚木板外贴12mm厚木胶合板制作,按梁底现场支模。(详见2400mm以上洞口模板图)5.5 模板的验收模板安装完毕后,工长组织班组长、操作者进行自检,自检合格后由工长报质量员专检,合格后,由质量员报监理验收。自检、专检和交接检均执行按6.1质量标准进行验收。5.6 模板的拆除模板拆除实行通知单制度,在未接到通知时,禁止拆除任何模板。5.6.1墙体模板的拆除拆模依据:墙体小钢模板拆除时必须以混凝土同条件养护试块抗压强度为依据,在常温条件下,墙体混凝土强度必须达到1.2MPA才

32、能拆除。而且表面及其棱角不因拆除模板而受损。拆模方法:拆除模板顺序与安装模板顺序相反。先拆纵墙模板,后拆横墙模板,首先拆下穿墙螺栓,从上至下拆除模板。如果模板与混凝土墙面吸附或粘结不能离开时,可用撬棍撬动模板下口,不得在墙上口撬模板或用大锤砸模板,应保证拆模时不晃动混凝土墙体,尤其拆门窗洞口模板时不能用大锤砸模板。禁止用塔吊拉模板,防止将墙面拉裂。清除模板平台上的杂物,检查模板是否有勾挂墙体的地方,调整塔臂至被拆除的模板上方,将模板吊出。5.6.2梁、顶板模板的拆除拆模依据:现浇顶板模拆除以现场同条件试块试压强度为依据,拆模时砼强度要求如下:构件类型构件跨度(m)达到设计的混凝土立方抗压强度值

33、的百分率(%)板2,875梁2,8758100预应力梁100拆模方法:先拆除梁模板再拆除板模。模板拆除时先拆掉碗扣架支撑,每根龙骨留12根立杆支柱暂不拆。操作人员站在已拆除的空隙,逐步拆去近旁余下的支撑,用钩子将模板钩下,严禁使模板自由落下,保护下层楼板砼表面,延长模板使用寿命;等该段的模板全部脱模后,集中运出。5.6.3楼梯模板的拆除楼梯踏步模板必须保证踏步模板在常温下,其表面及其棱角不因拆除模板而受损时,强度达到1.2Mpa才可拆除模板。拆除后,集中运出。5.7 模板的清理维护及保养5.7.1小钢模板小钢模板放置:模板板面下垫1010木方,阴、阳角模以及异型模板应吊入模板插放架。板面清理:

34、用小灰铲或扁铲除去小模板板面的混凝土及灰浆,然后用拖布或抹布将板面擦干净,然后用磙子均匀涂刷油质脱模剂,不得有漏刷,涂刷后用棉丝擦掉浮油。此工序应严格按操作程序进行。5.7.2 胶合板模板清理干净表面灰浆,清除损坏模板或对局部损坏模板进行改变几何尺寸(大规格改为小规格)使用,再刷脱模剂备用。5.8 雨施措施5.8.1现场木方子等材料堆放场地必须垫高,夯拍坚实,四周做好找坡及排水沟,确保场地不积水。5.8.2 支模前对木方、竹胶合板等材料进行挑选,变形严重者,不得使用。5.8.3 雨后要对支好的模板进行复检,凡出现变形严重者,必须进行返工。5.8.4 小钢模要在使用前进行除锈和刷脱模剂,脱模剂涂

35、刷应避免下雨冲刷,雨后模板脱模剂如被冲则应及时复涂。6质量标准及采取的措施6.1质量要求项次项 目允许偏差值(mm)检查方法1轴线位移柱、墙、梁3尺量2底模上表面标高3水准仪或拉线尺量3截面尺寸基 础5尺量柱、墙、梁34每层垂直度层高不大于5M3经纬仪或吊线尺量大于5M55相邻两板表面高度差2直尺、尺量6表面平整度22m靠尺、楔形塞尺7阴阳角方 正2方尺、楔形塞尺顺 直25m线尺8预埋件管中心线位移2拉线、尺量9预埋管、螺栓中心线位移2拉线、尺量螺栓外露长度5、010预留孔洞中心线位移5拉线、尺量内孔洞尺寸5、011门窗洞口中心线位移3拉线、尺量宽、高5对角线612插筋中心线位移5尺量外露长度

36、10、06.2采取的措施各班组施工实行挂牌制,责任到人;模板安装、加固必须达到质量要求验收后方可进行下道工序施工;确保混凝土施工的合理性;混凝土施工时设专职木工看模,随时解决出现的问题;合理拆模,保证混凝土观感质量,保证模板拆除的完好性。6.2.1 柱子模板确保柱子片模加工质量,加工的模板必须经过验收方可施工;片模间海绵条粘贴要保证质量;每个柱子加固校正后,确保位置准确,加固牢靠。6.2.2 墙体模板保证门窗口模的加工质量,保证塑料套管的裁切尺寸;确保墙体模板的加固符合要求。6.2.3 梁、顶板模板保证胶合板的裁切质量,拼缝严密,符合要求;碗扣架搭设符合要求;保证单个房间内木方龙骨高度一致;保

37、证梁的位置。6.2.4 楼梯模板各种细部模板加工尺寸准确;支撑牢固,模板组装、连接牢固。6.2.5 防漏浆措施模板与地面接缝处:在顶板混凝土浇筑后,用3m-5m长大杠将楼面刮平,原浆搓面。用木抹子搓三遍,第一遍找平,第二遍稍干再搓,第三遍在初凝之前再搓。尤其是墙体两侧四周一定要平整。支模前在弹好的模板位置线外侧1cm处粘贴2cm厚5cm宽通长海绵条。防止模板与地面处缝隙漏浆。小钢模接缝处:立模前,清理好角模与平模接触部位。在立角模前在角模拼缝处粘贴5mm厚10mm宽的海绵条。拼接孔均装齐U型卡和L销,并由木工工长组织逐块检查,质检部门核查,确保了阴角模与小模拼缝严密,防止漏浆。墙体与顶板交接处

38、:顶板模板四周靠墙侧粘贴海绵条,防止漏浆。海绵条不要将海绵条粘贴在墙上,应粘在模板上,以防污染墙面。梁板模板硬拼处:梁板支模时,使用竹胶板硬拼支模,作业人员应配置手提电刨。铺顶板模时应度量好板面尺寸,有误差用电刨子修正,以保证模板拼缝严密。所有模板拼缝处不得使用胶带。对于梁与顶板、墙与顶板模板的交角处,应适量增加着钉的密度,保证梁板交角处的接缝严密。7.施工现场安全文施环境及成品保护7.1安全施工7.1.1施工中严格执行上级下达的安全操作规程,做到预防为主。7.1.2进入施工现场必须戴安全帽,2米以上施工系好安全带 。7.1.3现场禁止吸烟,木工房里刨花锯沫应集中存放,定期清运。附近不得存放易

39、燃易爆物品。附近放置消防灭火器材并派专人管理。7.1.4所有人员进出作业现场,必须走人行马道,不得随意出入作业现场。7.1.5木工用压刨,多用电锯等机械的防护应各备存放,专人使用,下班拉开闸断电。7.1.6电动机具使用前应检查防护装置是否齐全有效并配戴好安全防护用具,否则严禁使用。电动机具的电缆应架空铺设,不得搭设在钢筋及钢管架子上 ,应有专用支线架子。7.1.7夜间及光线不足时应有足够的照明。7.1.8支墙体模板时,由专业架子工搭设临时操作架,符合安全要求。7.1.9小钢模吊装时,应制作专用钢筋吊笼,每次吊装时不得超出吊笼侧帮。防止滑落伤人。7.1.10模板支撑不得支搭在脚手架上,不得在脚手

40、架上堆放模板等物料。7.1.11外墙承重平台架与墙体连接应紧密平稳,固定墙体的锚铁应齐全、牢固。平台架上装置如平台板、护身栏、挡脚板、安全网等应按架子规程安装。7.1.12顶板模板拆除应从一个方向向另一个方向逐步拆除,严禁大面积拉倒。每层、每段模板拆除后应将本层(段)清理干净,及时清运走,保持作业现场整洁,以便于施工作业,防止意外事故的发生,木模板在拆模后应及时将钉子起掉,不允许出现朝天钉,消除安全隐患。7.1.13雨天过后,应先对用电线路进行检查,确保安全后方可合闸用电,同时将脚手架上的雨水清扫干净后方可继续施工。7.1.14风力超过五级、雷雨天气暂停吊装施工。7.1.15工长负责安全技术交

41、底,工长及安全员在施工中及时纠正违章操作行为。7.2消防、保卫及环保措施7.2.1木工加工房间为封闭型,降低噪音。7.2.2施工现场及木工房禁止吸烟,木工房附近放置消防灭火器,并设专人管理。7.2.3木工房及现场加工的刨花及锯末及时清运至指定地点,集中管理,集中处理。7.2.4木工房附近禁止堆放易燃易爆物品。7.2.5废旧螺栓及垫片、螺母等及时回收;模板脱模剂按要求使用,废弃的及时回收,集中处理,减少污染。7.3材料节约措施7.3.1合理使用模板及支架木方,避免大材小用。7.3.2模板安装及拆除要合理,减少模板的损耗率。7.3.3实行领料、收料签字手续,建立材料管理台帐。7.3.4易损坏材料及

42、手头工具实行以旧换新制度。7.3.5模板拆除后集中修理、清理、发放、退场。7.4成品保护7.4.1现场搭设的木工棚及木方、胶合板、钢模板、加工好的模板存放要高出地面0.15米,防止被雨雪浸泡。7.4.2吊装模板时要慢起吊轻放落,不准碰撞,防止模板变形。7.4.3模板要按要求拆除,不得用大锤硬砸或撬棍硬撬,避免损坏混凝土棱角及表面。8. 模板计算书一、墙体模板计算:(一)模板设计:采用P6015与P1015组合模板组拼,竖排拼装,龙骨采用双根48钢管双向布置,水平龙骨在内,竖向龙骨在外,水平龙骨间距750mm,竖向龙骨间距700mm,在水平龙骨与竖向龙骨交叉点设置对拉螺栓,对拉螺栓采用16间距7

43、00*750。砼强度等级C35,坍落度14030mm,使用复合型外加剂浇筑速度2m/h,砼初凝时间为3h,采用插入式振捣器振捣。(二)荷载:1恒载:砼侧压力标准值: F1=0.22RcTo12V1/2=0.22*24*3*1.2*1.15*21/2=30.92KN/M2 F2=RcH=24*5=120 KN/M2 二者取小值:即F1=30.92 KN/M22活载:倾倒砼时产生的水平荷载标准值:当采用溜槽、吊管或导管时,水平荷载(振捣)取2 KN/M2 。3荷载组合: F=1.2*30.92+1.4*2=39.9 KN/M2 用于计算承载力 F=30.92 KN/M2 用于计算挠度(三)钢模板验

44、算:1. 计算简图:化为线均布荷载:q1=39.9*0.6=23.94kn/nq2=30.92*0.6=18.55 kn/n2.抗弯强度验算: M=0.105q1L2=0.105*0.752=1.41 knm =M/Wx=1.41*106/8.9*1000=158.4N/mm2215 N/mm23挠度验算: =0.273qL4=0.273*18.55*0.754/100*2.06*105*41.55*104=0.17mm=1.5mm(四)水平龙骨验算:双根48*3.5钢管的截面尺寸特性为:Ix=2*12.19*104=24.28*104mm4;Wx=2*5.08*103=10.16*1031

45、计算简图:化为线均布荷载:q1=0.6*F=0.6*39.9=23.94kn/mq2=0.6*30.92=18.55 kn/m2抗弯强度验算: M=0.1ql2=0.1*23.94*0.72=1.07 knm =M/W=1.17*106/10.16*103=115.2N/mm2=205 N/mm2 3挠度验算: =0.677q2L4/100EI=0.677*18.55*1004=0.6mml/500=1.4mm (五)竖向龙骨计算:由于在水平龙骨与竖向龙骨的交叉点处均设有对拉螺栓,可不计算。(六)对拉螺栓计算:N=0.75*0.7*39.9=20.95KN16螺栓An=144mm2=N/An=

46、20.95*103/144=145.49N/mm2170 N/mm2 二、顶板模板计算:(一)设计条件:模板采用竹胶合板模板12mm厚,次龙骨采用50*100木方,间距300mm,主龙骨采用100*100mm木方,间距1200mm。支撑采用碗扣式脚手架(48),纵横向水平杆间距600mm设置。楼板厚200mm。(二)荷载:1恒载(1) 模板自重:0.3kn/m2(2) 200厚新浇砼自重:24*0.2=4.8 kn/m2(3) 钢筋自重:1.1*0.2=0.222活载: 施工荷载:2.5kn/m2 另应以2.5KN集中荷载验算。3荷载组合: F=1.2(0.3+4.8+0.22)+1.4*2.

47、5=9.88 kn/m2 F=0.3+4.8+0.22=5.32 (三)竹胶合板验算:1计算简图: 化为线均布荷载:模板宽1.2m 集中荷载: q1=9.88*1.2=11.86 kn/m P=1.4*2.5=3.5KN q2=532*1.2=6.38 kn/m q=1.2*5.32*1.2=7.66 kn/m2强度验算:(1) 施工荷载为均布荷载:M1=0.107q1L2+0.161Fl=0.107*1.2*5.32*1.2*0.32+0.161*3.5*0.3 =0.074+0.169=0.24 knm二者取大值:即M=0.24 knm 竹胶板截面特性: E=9898n/mm2 Wx=bh

48、2/6=300*12*12/6=7.2*103mm2Ix=bh3/12=300*123/12=4.32*104 mm2=M/Wx=0.24*106/7.2*103=33.33N/mm2=105 N/mm23挠度验算: =0.632q2L4/100Eix=0.632*6.38*3004/100*9898*4.32*104=0.76mm(四)次龙骨验算:1 计算简图:化为线均布荷载: 集中荷载: q1=9.88*0.3=2.96kn/m P=3.5KN q2=5.32*0.3=1.6 kn/m q=6.38*0.3=1.91 kn/m2.强度验算:(1)施工荷载为均布荷载: M1=0.1 q1L2

49、=0.1*2.96*1.22=0.43 knm(2) 施工荷载为集中荷载: M2=0.1qL2+0.15PL=0.1*1.91*1.22+0.15*3.5*1.2 =0.91 knm 二者取大值,即 M=0.91 knm50*100木方 Wx=bh2/6=50*1002/6=8.3*104mm3 Ix=bh3/12=50*1003/12=4.2*106mm4=M/Wx=0.9*106/8.3*104=10.84N/mm213 N/mm23挠度验算: =0.677q2L4/100Eix=0.677*1.6*12004/100*9000*0.85*4.2*106=0.7mmL/400=3mm(五)

50、主龙骨验算:1计算简图:次龙骨传下时集中荷载:P1=1.1*qL=1.1*2.96*1.2=3.91KNP2=1.1*1.6*1.2=2.1 KN转化为线均布荷载:q1=3.91/0.3=13.03KN/M q2=2.1/0.3=7 KN/M2强度计算: M=0.1q1L2=0.1*13.03*1.22=1.88 KN/M Wx=bh2/6=100*1002/6=1.67*105mm3 =M/Wx=1.88*106/1.67*105=11.25N/mm2=13 N/mm23挠度验算: E=9000*0.85=7650 N/mm2Ix=bh3/12=100*1003/12=8.3*106mm4

51、=0.677q2L4/100EIx=0.677*7*12004/100*7650*8.3*106=1.55 mmL/400=3mm(六)支撑钢柱验算:水平杆间距1200mm即L0=1200mm=L0/I=1200/1.58*10=75.95 =0.733An=489mm2由主龙骨传主立柱的集中荷载:N=1.1*qL=1.1*13.03*1.2=17.2kn=N/An=17.2*103/0.733*489=39.39N/mm2205 N/mm29. 附录 袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂

52、蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿

53、蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄

54、袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁

55、螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿

56、虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆

57、蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄

58、薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁蒂羁肈薃螇袆肇芃薀螂肆莅螆肁肅蒈薈羇膅薀螄袃膄艿薇蝿膃莂螂蚅膂薄薅肄膁芄袀羀膀莆蚃袆腿蒈衿螂腿薁蚂肀芈芀蒄羆芇莃蚀袂芆蒅蒃螈芅芅蚈螄芄莇薁肃芃葿螆罿芃薂蕿袅节芁螅螁莁莄薈聿莀蒆螃羅荿薈薆羁莈莈螁袇羅蒀蚄螃羄薂袀肂羃节蚂羈羂莄袈袄肁蒇蚁螀肁蕿蒄聿肀艿虿肅聿蒁

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。