驱动桥的设计主减速器的设计分析PPT课件

驱动桥的设计主减速器的设计分析PPT课件

《驱动桥的设计主减速器的设计分析PPT课件》由会员分享,可在线阅读,更多相关《驱动桥的设计主减速器的设计分析PPT课件(46页珍藏版)》请在装配图网上搜索。

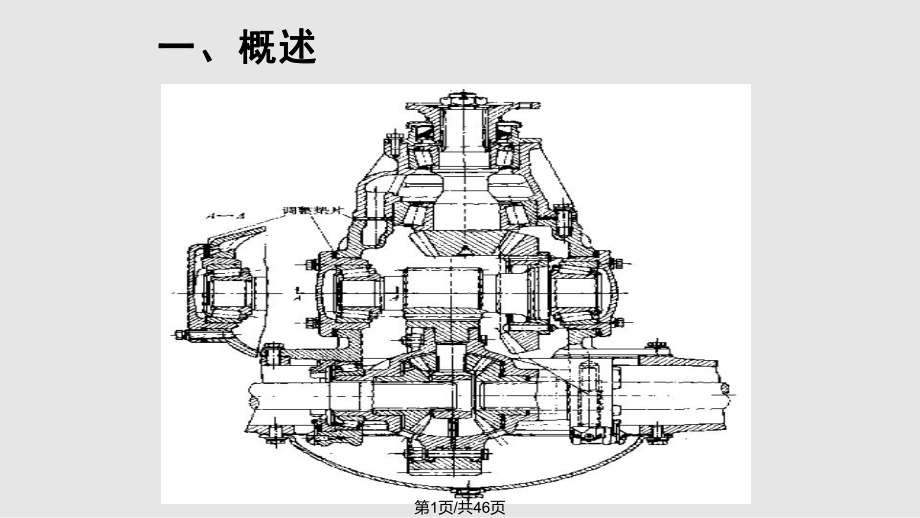

1、一、概述一、概述第1页/共46页 (一)功能(一)功能降速、增扭、改变转矩传递的方向降速、增扭、改变转矩传递的方向对驱动轮进行差速对驱动轮进行差速 承受作用于路面和车架之间的纵向力、横向力和垂直力承受作用于路面和车架之间的纵向力、横向力和垂直力 (二)组成(二)组成 一般由主减速器、差速器、车轮传动装置和驱动桥一般由主减速器、差速器、车轮传动装置和驱动桥壳等组成。壳等组成。第2页/共46页(三)驱动桥设计的基本要求(三)驱动桥设计的基本要求1、主减速比的选定要考虑动力性和燃油经济性、主减速比的选定要考虑动力性和燃油经济性2、差速器一方面要保证驱动轮按要求差速滚动,、差速器一方面要保证驱动轮按要

2、求差速滚动,另一方面要保证扭矩传递平稳、连续另一方面要保证扭矩传递平稳、连续3、当左右驱动轮地面附着力不一致时,应考虑、当左右驱动轮地面附着力不一致时,应考虑如何充分利用汽车牵引力如何充分利用汽车牵引力4、在保证可靠性的前提下,降低非簧载质量。、在保证可靠性的前提下,降低非簧载质量。第3页/共46页二、驱动桥结构方案分析二、驱动桥结构方案分析(一)非断开式驱动桥(一)非断开式驱动桥 结构简单、制造工艺性好、成本低、工作结构简单、制造工艺性好、成本低、工作可靠、维修调整容易,广泛应用于各种载货汽可靠、维修调整容易,广泛应用于各种载货汽车、客车及多数的越野汽车和部分小轿车上。车、客车及多数的越野汽

3、车和部分小轿车上。但整个驱动桥均属于簧下质量,对汽车平顺性但整个驱动桥均属于簧下质量,对汽车平顺性和降低动载荷不利。和降低动载荷不利。第4页/共46页(二)(二)断开式驱动桥断开式驱动桥结构较复杂,成本较高,但它大大地增加了离地间结构较复杂,成本较高,但它大大地增加了离地间隙;隙;减小了簧下质量,从而改善了行驶平顺性,提高了减小了簧下质量,从而改善了行驶平顺性,提高了汽车的平均车速;汽车的平均车速;减小了汽车在行驶时作用于车轮和车桥上的动载荷,减小了汽车在行驶时作用于车轮和车桥上的动载荷,提高了零部件的使用寿命;提高了零部件的使用寿命; 第5页/共46页由于驱动车轮与地面的接触情况及对各种地形

4、的由于驱动车轮与地面的接触情况及对各种地形的适应性较好,大大增强了车轮的抗侧滑能力;适应性较好,大大增强了车轮的抗侧滑能力;与之相配合的独立悬架导向机构设计得合理,可与之相配合的独立悬架导向机构设计得合理,可增加汽车的不足转向效应,提高汽车的操纵稳定增加汽车的不足转向效应,提高汽车的操纵稳定性。性。这种驱动桥在轿车和高通过性的越野汽车上应用这种驱动桥在轿车和高通过性的越野汽车上应用相当广泛。相当广泛。第6页/共46页第7页/共46页第8页/共46页三、主减速器设计三、主减速器设计(一)主减速器结构方案分析(一)主减速器结构方案分析1、分类、分类 根据齿轮类型不同分:根据齿轮类型不同分:u螺旋锥

5、齿轮螺旋锥齿轮u双曲面齿轮双曲面齿轮u圆柱齿轮圆柱齿轮u蜗轮蜗杆蜗轮蜗杆第9页/共46页 根据减速形式不同分:根据减速形式不同分:单级减速单级减速双击减速:整体式、分开式双击减速:整体式、分开式双速减速双速减速单双级贯通单双级贯通单双级减速配轮边减速单双级减速配轮边减速第10页/共46页2 2、齿轮方案设计、齿轮方案设计第11页/共46页3 3、双曲面齿轮传动、双曲面齿轮传动优点:优点:当双曲面齿轮与螺旋锥齿轮尺寸相同时,双曲当双曲面齿轮与螺旋锥齿轮尺寸相同时,双曲面齿轮传动有更大的传动比。面齿轮传动有更大的传动比。当传动比一定,从动齿轮尺寸相同时,双曲面当传动比一定,从动齿轮尺寸相同时,双曲

6、面主动齿轮比相应的螺旋锥齿轮有较大的直径,主动齿轮比相应的螺旋锥齿轮有较大的直径,较高的轮齿强度以及较大的主动齿轮轴和轴承较高的轮齿强度以及较大的主动齿轮轴和轴承刚度。刚度。当传动比一定,主动齿轮尺寸相同时,双曲面当传动比一定,主动齿轮尺寸相同时,双曲面从动齿轮直径比相应的螺旋锥齿轮为小,因而从动齿轮直径比相应的螺旋锥齿轮为小,因而有较大的离地间隙。有较大的离地间隙。第12页/共46页沿齿长的纵向滑动会使摩擦损失增加,降低传沿齿长的纵向滑动会使摩擦损失增加,降低传动效率。双曲面齿轮副传动效率约为动效率。双曲面齿轮副传动效率约为9696,螺,螺旋锥齿轮副的传动效率约为旋锥齿轮副的传动效率约为99

7、99。齿面间大的压力和摩擦功,可能导致油膜破坏齿面间大的压力和摩擦功,可能导致油膜破坏和齿面烧结咬死,即抗胶合能力较低。和齿面烧结咬死,即抗胶合能力较低。双曲面主动齿轮具有较大的轴向力,使其轴承双曲面主动齿轮具有较大的轴向力,使其轴承负荷增大。负荷增大。双曲面齿轮传动必须采用可改善油膜强度和防双曲面齿轮传动必须采用可改善油膜强度和防刮伤添加剂的特种润滑油,螺旋锥齿轮传动用刮伤添加剂的特种润滑油,螺旋锥齿轮传动用普通润滑油即可。普通润滑油即可。第13页/共46页双曲面主动齿轮的螺旋角较大,则不产生根切双曲面主动齿轮的螺旋角较大,则不产生根切的最小齿数可减少,故可选用较少的齿数,有的最小齿数可减少

8、,故可选用较少的齿数,有利于增加传动比。利于增加传动比。双曲面齿轮传动的主动齿轮较大,加工时所需双曲面齿轮传动的主动齿轮较大,加工时所需刀盘刀顶距较大,因而切削刃寿命较长。刀盘刀顶距较大,因而切削刃寿命较长。双曲面主动齿轮轴布置在从动齿轮中心上方,双曲面主动齿轮轴布置在从动齿轮中心上方,便于实现多轴驱动桥的贯通,增大传动轴的离便于实现多轴驱动桥的贯通,增大传动轴的离地高度。布置在从动齿轮中心下方可降低万向地高度。布置在从动齿轮中心下方可降低万向传动轴的高度,有利于降低轿车车身高度,并传动轴的高度,有利于降低轿车车身高度,并可减小车身地板中部凸起通道的高度。可减小车身地板中部凸起通道的高度。第1

9、4页/共46页 缺点:缺点:沿齿长的纵向滑动会使摩擦损失增加,降低传沿齿长的纵向滑动会使摩擦损失增加,降低传动效率。双曲面齿轮副传动效率约为动效率。双曲面齿轮副传动效率约为9696,螺,螺旋锥齿轮副的传动效率约为旋锥齿轮副的传动效率约为9999。齿面间大的压力和摩擦功,可能导致油膜破坏齿面间大的压力和摩擦功,可能导致油膜破坏和齿面烧结咬死,即抗胶合能力较低。和齿面烧结咬死,即抗胶合能力较低。双曲面主动齿轮具有较大的轴向力,使其轴承双曲面主动齿轮具有较大的轴向力,使其轴承负荷增大。负荷增大。双曲面齿轮传动必须采用可改善油膜强度和防双曲面齿轮传动必须采用可改善油膜强度和防刮伤添加剂的特种润滑油,螺

10、旋锥齿轮传动用刮伤添加剂的特种润滑油,螺旋锥齿轮传动用普通润滑油即可普通润滑油即可第15页/共46页4 4、减速形式、减速形式第16页/共46页第17页/共46页第18页/共46页双级主减速的三种方案双级主减速的三种方案第19页/共46页5 5、单双级减速配轮边减速单双级减速配轮边减速第20页/共46页(二)主从动锥齿轮的支承方案(二)主从动锥齿轮的支承方案1 1、主动齿轮的支承、主动齿轮的支承第21页/共46页2 2、从动锥齿轮的支承、从动锥齿轮的支承第22页/共46页三、锥齿轮主要参数的选择三、锥齿轮主要参数的选择(一)主、从动锥齿轮齿数(一)主、从动锥齿轮齿数z z1 1和和z z2 2

11、 为得到理想的齿面重合度和高齿轮弯曲强度,为得到理想的齿面重合度和高齿轮弯曲强度,主从动齿数和不少于主从动齿数和不少于4040第23页/共46页(二)从动锥齿轮大端分度圆直径(二)从动锥齿轮大端分度圆直径D D2 2和端面模数和端面模数m ms s 参数参数 影响影响D D2 2备注备注h hminmin小小弯曲强度弯曲强度大大跨置式支撑跨置式支撑大大第24页/共46页(三)主、从动锥齿轮齿面宽(三)主、从动锥齿轮齿面宽b b1 1和和b b2 2b b取大,影响装配空间取大,影响装配空间b b取小,齿轮耐磨性下降,寿命下降取小,齿轮耐磨性下降,寿命下降第25页/共46页(四)双曲面齿轮副偏移

12、距(四)双曲面齿轮副偏移距E E第26页/共46页(五)中点螺旋角(五)中点螺旋角影响因素影响因素第27页/共46页(六)螺旋方向(六)螺旋方向左旋左旋右旋右旋第28页/共46页(七)法向压力角(七)法向压力角第29页/共46页第30页/共46页四、锥齿轮强度计算四、锥齿轮强度计算(一)计算载荷(一)计算载荷第31页/共46页(二)单位齿长圆周力(二)单位齿长圆周力 主减速器锥齿轮的表面耐磨性长用轮齿上的单主减速器锥齿轮的表面耐磨性长用轮齿上的单位齿长圆周力来估算位齿长圆周力来估算 式中,式中,F F为作用在轮齿上的圆周力;为作用在轮齿上的圆周力;b2b2为从为从动齿轮的齿面宽。动齿轮的齿面宽

13、。bFp2第32页/共46页第33页/共46页(三)齿轮强度(三)齿轮强度第34页/共46页五、锥齿轮轴承的载荷计算五、锥齿轮轴承的载荷计算(一)锥齿轮齿面上的作用力(一)锥齿轮齿面上的作用力 第35页/共46页 锥齿轮在工作过程中,相互啮合的齿面上锥齿轮在工作过程中,相互啮合的齿面上作用有一法向力。该法向力可分解为沿齿轮切作用有一法向力。该法向力可分解为沿齿轮切线方向的圆周力、沿齿轮轴线方向的轴向力及线方向的圆周力、沿齿轮轴线方向的轴向力及垂直于齿轮轴线的径向力。垂直于齿轮轴线的径向力。第36页/共46页(一)齿宽中点处的圆周力(一)齿宽中点处的圆周力 齿宽中点处的圆周力齿宽中点处的圆周力F

14、 F为为 F=2T/DF=2T/Dm2m2 T T 作用在从动轮上的转矩作用在从动轮上的转矩 D Dm2m2从动齿轮齿宽中点分度圆直径从动齿轮齿宽中点分度圆直径 第37页/共46页(二)锥齿轮的轴向力和径向力(二)锥齿轮的轴向力和径向力 F=FF=FT Tcoscos coscos F FN N=F=FT Tsina=Ftanasina=Ftanacos cos Fs=F Fs=FT Tcossin=Ftan cossin=Ftan 于是作用在主动锥齿轮齿面上的轴向力于是作用在主动锥齿轮齿面上的轴向力FazFaz和径向力和径向力FrzFrz分别为分别为 F Fazaz=F=FN Nsin+Fs

15、cos sin+Fscos F Frzrz=F=FN NcosFssin cosFssin 第38页/共46页第39页/共46页六、锥齿轮的材料六、锥齿轮的材料 锥齿轮材料应满足如下要求:锥齿轮材料应满足如下要求:(一)具有高的弯曲疲劳强度和表面接触疲劳强(一)具有高的弯曲疲劳强度和表面接触疲劳强度,齿面具有高的硬度以保证有高的耐磨性。度,齿面具有高的硬度以保证有高的耐磨性。(二)轮齿芯部应有适当的韧性以适应冲击载荷,(二)轮齿芯部应有适当的韧性以适应冲击载荷,避免在冲击载荷下齿根折断。避免在冲击载荷下齿根折断。第40页/共46页(三)锻造性能、切削加工性能及热处理性能良(三)锻造性能、切削加

16、工性能及热处理性能良好,热处理后变形小或变形规律易控制。好,热处理后变形小或变形规律易控制。(四)选择合金材料时,尽量少用含镍、铬元素(四)选择合金材料时,尽量少用含镍、铬元素的材料,而选用含锰、钒、硼、钛、钼、硅等的材料,而选用含锰、钒、硼、钛、钼、硅等元素的合金钢。元素的合金钢。 汽车主减速器锥齿轮目前常用渗碳合金钢汽车主减速器锥齿轮目前常用渗碳合金钢制造,主要有制造,主要有20CrMnTi20CrMnTi、20MnVB20MnVB、20MnTiB20MnTiB、22CrNiMo22CrNiMo和和16SiMn2WMoV16SiMn2WMoV等。等。第41页/共46页渗碳合金钢的优点:渗碳

17、合金钢的优点:渗碳后,表面硬、耐磨、抗压、芯部软,所以渗碳后,表面硬、耐磨、抗压、芯部软,所以这种材料的弯曲强度、表面接触强度、承受冲这种材料的弯曲强度、表面接触强度、承受冲击载荷的能力提高。击载荷的能力提高。切削加工、锻造性能好。切削加工、锻造性能好。第42页/共46页渗碳合金钢的缺点:渗碳合金钢的缺点: 热处理费用较高热处理费用较高 芯部在大压力的作用下可能有塑性变形芯部在大压力的作用下可能有塑性变形 若渗碳层与若渗碳层与芯部含碳量相差过多,会发生硬化芯部含碳量相差过多,会发生硬化层剥落现象层剥落现象第43页/共46页其他问题:其他问题: 热处理后及精加工以后,表面镀铜、锡或作厚热处理后及精加工以后,表面镀铜、锡或作厚0.0050.0200.0050.020磷化处理,防止新齿轮胶合、咬磷化处理,防止新齿轮胶合、咬死、擦伤、早期磨损。死、擦伤、早期磨损。 齿面喷丸处理,可提升齿面喷丸处理,可提升25%25%寿命。寿命。 滑动速度高的齿轮进行渗硫处理,提高耐磨性滑动速度高的齿轮进行渗硫处理,提高耐磨性能。能。第44页/共46页Thank You!Thank You!第45页/共46页感谢您的观看!第46页/共46页

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2020【企业咨询】行业前景分析投资调研课件

- 2020、6《民法典》资深律师解读宣讲课件

- 2020《推广普通话主题班会》课件

- 1205史剑波《纪昌学射》教学ppt课件

- 1981-1990诺贝尔生理或医学奖课件

- 2020【CDMO】行业前景分析投资调研课件

- 2020-2021年A股投资策略报告课件

- 2020【自助售货机】行业前景分析投资调研课件

- 刘姥姥进大观园PPT部编版9上课件

- 2020-2021年创新说课大赛获奖作品:教师说课比赛:等差数列课件

- 婚姻家庭与继承法课件

- 2020-2021年85、95后宝妈人群洞察课件

- 青少年的同伴关系

- 2020-2021年创新说课大赛获奖作品:教师说课比赛:等差数列的前n项和课件

- 青少年用眼健康知识讲解