新产品开发试制控制程序

新产品开发试制控制程序

《新产品开发试制控制程序》由会员分享,可在线阅读,更多相关《新产品开发试制控制程序(9页珍藏版)》请在装配图网上搜索。

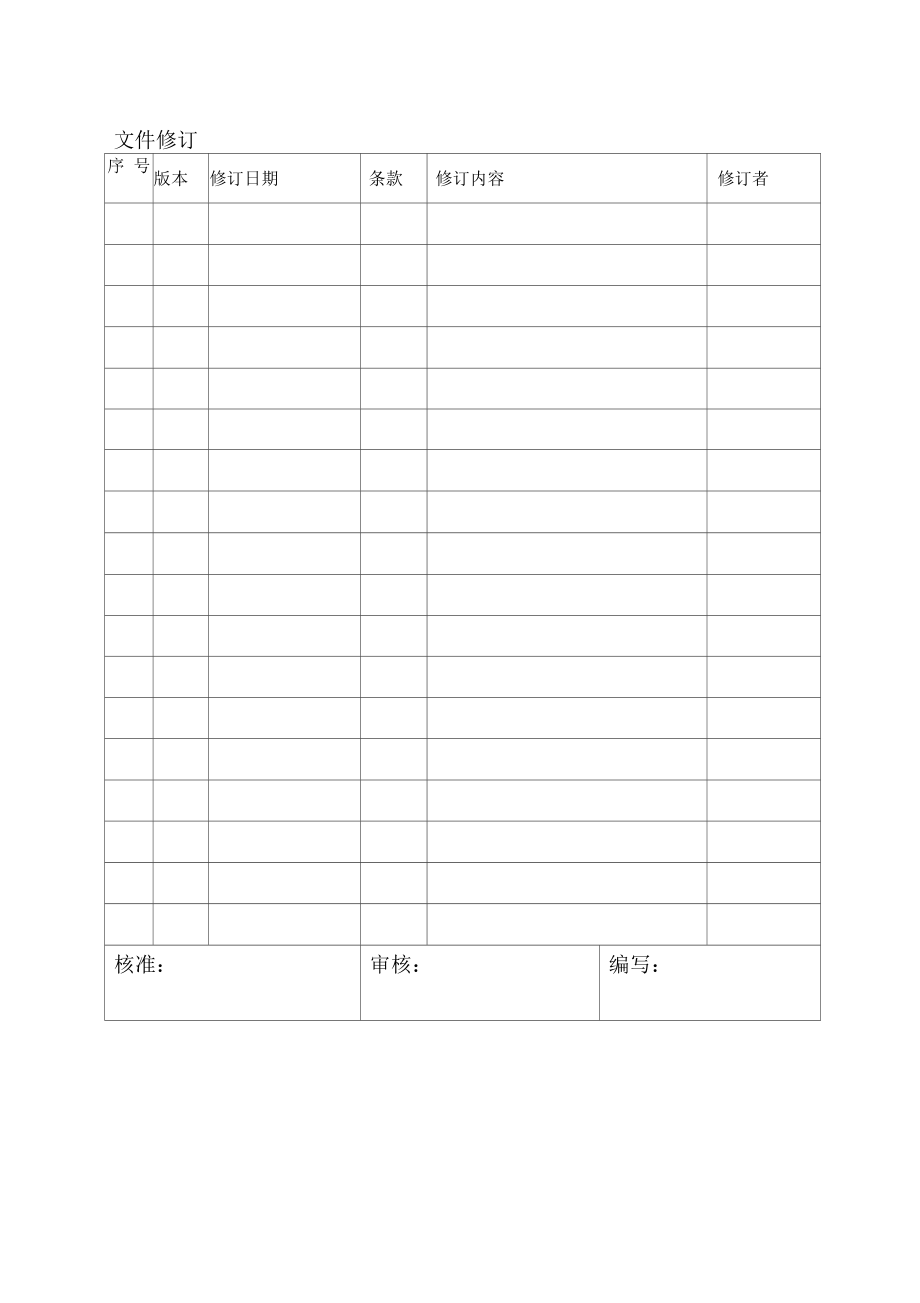

1、文件修订序 号版本修订日期条款修订内容修订者核准:审核:编写:1 .目的:制定明确的管理程序及步骤,用以管理客户需求的产品设计和开发,按 公司质量方针拟定的新产品设计和开发的全过程控制,以确保满足客户要求。2 .范围:适用于客户委托本公司设计和开发的产品,包括产品及制造过程的开发 和设计。3 .定义:.设计和开发策划阶阶段:指对设计和开发的阶段计划及所需控制的策划的阶段。.产品设计和开发阶段:评审、验证、确认设计输出的阶段。.过程设计和开发阶段:评审、验证、确认制造过程输出的阶段。.产品和工艺确认阶段:针对新产品的工艺过程验收阶段。.量产阶段:新产品通过量试后,按要求实施信息反馈与偏差纠正阶段

2、。.设计和开发输入:确定和评审设计开发需求,本程序包括产品设计输入和制造 过程设计输入。.设计和开发输出:输出符合设计需求的设计结果,本程序包括产品设计输入和 制造过程设计输入。.设计和开发评审:在设计和开发的合适阶段评审设计结果符合要求的能力及需 要采取的措施。.设计和开发验证:对所有设计输出符合设计输入要求的确认。.设计和开发确认:通过试制和测试以保证产品符合规定应用和使用意图,设计 确认在成功的设计验证后进行,通常在规定的工作条件下在最终产品上测试。.先期质量规划小组AQPT:由产品工程经理指定的公司内部从事准备新产品或设 计更改生产的跨功能组织。4.流程流程责任单位说明表单N技术部经理

3、指定AQPT成员及职 责先期质量规划小 组成员表AQPT技术部核实图纸资料、BOM、结构示图BOM表结构示图AQPT可行性评估设计制造可行性 评估表技术部经理按设计制造可行性 评估表决定是否开 发。AQPT编制进度计划项目时间进度表总工程师及 经理审查批准进度计划项目时间进度表技术部 生产部确定初始材料和工 艺流程BOM表制造过程流程图技术部三维数据,GD&T图纽 DFMEA DV PlanMathdata, GD&T, DFMEA技术部按特殊特性控制办 法实施特殊特性控 制成品零件等级分类 对照表技术部设计验证生产部规划生产线 申请机床设备场地布置图生产部品质部PFMEA分析编制控制计划 编

4、制进料、过程、成 品检验指导书初稿 量测系统R&R评估控制计划初稿技术部包装作业标准书 初稿物供部确定原材料和零件 供应商分供方清单物供部按采购控制程序 发包定点意向书卧式 注塑模具发包/验 收规格表A11.模夹具验收N12.分包商确认N13.试制Y跟踪改进14 .试制问题改进YY17.试制审查与一批准16丫材料、ES测试尺寸15.精密点检18.%户零组件j核准19.量试准备生产部 品质部验证符合发包要求卧式注塑模具发 包/验收规格表 模/夹/检具验收 单技术部按分包商初期样品 批准程序AQPT核实所需条件具备, 可按计划进度试制生乃B组织人员试制生产部记录试制问题不符合项单品质部编量产前控制

5、计 戈心调查PPk须大于。控制计划 (量产前)工艺生产操作规程初 稿AQPT查找问题原因,确定 改进日期建立初期 样品。不符合项单品质部试制品全尺寸检验全尺寸测量报告品质部按产品功能试验控 制程序材料实验报告 零件试验报告总工程师 及经理对试制结果进行审 批产品质量规划签W产品工程 品质部按生产件批准程 序核准。按样品管理程序 控制试制样品。AQPT核实条件具备,确保 可量试生产部实施量试NNNN20.量试20.开发终了审查NY品质部定稿量产控制计 戈U包装标准,调查 PPK须在以上,标准 样品建立定稿生产操作规程控制计划 (量产)品质部量试品的控制AQPT产品工程 经理AQPT按核查表审核

6、批准APQP 及 PPAP 相 关资料核查表V21.量试确认NAQPT确认转入量产及生 效日期产品质量规划签 W23.转入心终了审5.内容.组成先期质量规划小组(AQPP5.1.1.在项目确立后,技术部经理指定 AQPT成员及成员职责,并填写先期质量 规划小组成员表,小组成员可包括设计,制造,工程,质量,生产,客户代表 及其它相关人员。见下表:项次职责AQPT责 任 部 门产品工 程品质 部生产部物供 部客户/客 户代表1BOM材料清单RIIIA2制造过程流程图SR3设计制造可行性评估RSSSSC4开发计划RSSS 1SC5三维数据/GD&T图纸SRA6DV PlanSRA7DFMEASR8规

7、划生产线SRRSR9控制特性SRA10PFMEASSSR|11控制计划SSR12检验指导书书SSRSI13包装标准书SRSSSA14模、夹、检具及零件发包;SSR15模、夹、检具及零件验收SSSRS16试制与量试RSSSS17生产操作规程SSRSR18初期样品评估SRS19质量规划小组签署R20客户零组件核准RA21开发终了审查R22转移量产RSSSS注:(1) R(Responsible)表示责任单位/人,A(Approve):表小认可单位/人,S(Support): 表示支持单位/人,I(Inform):表示需通知单位/人,C(Consult)表示提供咨询单位/人。5.1.2. 项目时间进

8、度表技术部按客户要求,对项目阶段进行作业细化并制定详细的项目时间进度表技术部负责对设计开发的进展情况更新并通知小组成员。.先期质量规划小组按客户要求、工程资料、 BOM、制造流程图、结构示图等资 料进行评估,填写设计制造可行性评估表及质量规划小组可行性承诺表。 .产品设计和开发5.3.1. 计输入销售部将正式的客户 SOR(State of Requirement),产品技术标准及其它合同规定的其它需要体现 在产品上的要求移交技术部。技术部依据来自客户的要求及以往类似项目的经验,确定以下设计输入:设计目标-将客户的特殊特性、标识、可追溯性和标准的要求转化为适当的设计 目标。可靠性和质量目标一设

9、定产品质量、寿命、可靠性、耐久性,可维修性,进度和 成本要求的目标。初始材料清单一按最初的产品/工艺设想和早期的材料供应商确定的材料清单和 分供方清单。初始工艺流程图-按最初的产品/工艺设想和材料清单描述制造过程。初始专用产品和工艺参数表-依据客户要求及小组的工艺经验确定。客户的其它附加要求技术部按客户输入表对设计输入进行评审。5.3.2. 设计输出(a)技术部负责输出以下设计输出:工程图纸/三维数模DFMEA材料清单(BOM)图纸和规范的更改(EWO)产品试验大纲(b)APQP小组负责输出:新的设备、工具和设施需求特殊产品和工艺特性量具 / 试验设备要求. 制造过程设计和开发5.4.1. 制

10、造过程设计输入技术部确认数模 / 工程图样/ 标准,作为制造及采购控制的依据。项目经理负责确定产量、过程能力及成本的目标。品质部负责确定顾客对过程的要求。生产部负责防过错方法的使用。5.4.2. 制造过程设计输出工艺流程图场地平面布置图PFMEA预投产控制计划工艺指导书计量系统分析计划初始能力调研计划包装作业指导书. 设计和制造过程评审5.5.1. APQT按设计评审表对设计输出进行评审。5.5.2. APQT按制造过程设计评审表对制造过程设计输出进行评审。. 设计验证5.6.1. 技术部按设计验证指南()组织APQT对设计输出进行验证。5.6.2. 技术部负责保留和维护设计验证的相关的记录。

11、. 设计开发确认5.7.1. 工艺工程师按工艺流程需求申请必需的机房设备,并规划和布置生产线及物料搬运路线。5.7.2. 品质部按测量系统分析程序()进行量具的R&R评估。5.7.3. 模、夹、检具的验收:品质部协同生产部按 卧式注塑模具发包/验收规格表 及相关图纸资料验收模具,并填写模 /夹/检具验收单。若验收判定不符规范,则由模具工程师将信息反馈分包商,并跟踪改进过程。5.7.4. 分包商零件确认SOE负责按BOM和零件/材料定点意向书编制分供方清单,客户有要求时,分 供方清单需要提交客户批准。供应商按测量/试验计划进行全尺寸测量和零件/材料测试,并填写全尺寸检查记录表 和试验报告,然后由

12、产品工程按分包商初期样件批准控制办法()进行零组件核准。若零件核准判定不合格,则由供应商质量工程师SQE跟踪改进过程。5.7.5. 生产由AQPT小组核实模、夹、检、量具和所需设备、零件材料等均已备妥,所需资料完整,确认可按计划进度进行试制。生产部根据计划进度要求,组织相关人员参加试制小组,进行试制。生产部负责详细记录试制中的问题点于不符合项目单 。品质部完成量前的控制计划,并须由AQPT小组全体会签。按过程控制程序()进行初期过程能力分析,Ppk须大于。5.7.6. 试制问题改进试制结束, 先期质量规划小组进行试制总结,分析出现的问题,寻找根本原因及相应的纠正措施,并确定改进的日期及跟踪改进

13、。建立初期样品。5.7.7. 全尺寸检查:品质部按全尺寸测量指南()对试制产品进行全尺寸测量;如若有误或不符,则须重新试制或需客户同意使用。5.7.8. 料、ES测试品质部按产品功能试验指南()进行产品功能试验。若经试验判定不符规范,则须重新试制并采取相应的纠正措施。5.7.9. 试制审查与批准根据试制的不符合项目单 (),由产品工程对试制结果进行技术性审查,产品工程经理对试制结果进行授权性批准。若审查批准不通过,则须再进行第二次试制。5.7.10. 客户零组件核准。根据客户要求,由技术部按生产件批准程序()负责将客户零组件核准相关资料准备齐妥,提供做确认之用。经客户零组件核准通过的样件按样品

14、管理办法()进行控制。客户零组件核准若未通过,则重新试制。5.7.11. 量试准备:先期质量规划小组经核实已具备量试所需条件,确认可按计划进行量试。5.7.12. 量试为正式量产前所做批量生产测试,由生产部按正式生产所需模具、检具、夹具、原材料、零件,过程做验证,是否符合控制计划 要求。生产部将不符点详细记录在不符合项目单 上。按过程控制程序()调查 Ppk,并将量产的控制计划正式定稿,量产的控制计划 须由先期质量规划小组签署。按样品管理办法()建立标准比对样品。按控制计划定稿进料 / 过程 /成品检验指导书。生产部按正常生产配备人员进行量试,同时制造部定稿生产操作规程 。5.7.13. 量试

15、确认量试结束后,AQPT小组就量试进行总结,针对不符合项目单记录的不符点,查 找根本原因、系取适当的纠正措施,确定改进日期并对问题改进进行跟踪。(b)AQPT小组对量试结果作确认,如若不符工程规范,则须重新进行量试。5.7.14. 开发终了审查产品工程按APQR PPAP相关资料核查表进行新品开发的相关资料进行核查确 认。相关资料核查确认后AQPT签署产品质量规划签署报告。如若开发终了审查未通过,则须重新量试。5.7.15. 转移量产:AQPT小组确认量产品编号及生效日期,并将相关生产用资料转移至生产部,将相关质量资料转移至品质部,开始量产。.设计更改产品开发过程中出现的顾客或内部更改按 过程

16、变更控制办法 实施更改。6 .相关附件:. 先期质量规划小组成员表 ()。. 项目时间进度表 ()。.材料清单 ()。.设计制造可行性评估表 ()。.质量规划小组可行性承诺表 ()。.客户输入表 ()。.新产品试验大纲 ()。.包装作业指导书 ()。.设计评审表 ()。.制造过程设计评审表 ()。.不符合项目单 ()。.分供方清单 ()。.APQP、PPAP相关资料核查表(). 产品质量规划签署报告 ()7 .参考文件:. 生产件批准程序()。. 纠正与预防措施控制程序(). 过程变更控制办法()。. FMEA 指南()。. 样品管理办法()。. 分包商控制办法()。. 分包商初期样件批准控制办法()。. 过程控制程序()。. 产品功能试验指南()。. 测量系统分析办法()。. 设计验证指南()。. 全尺寸测量指南()。. 过程更改控制方法()。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。