中石化南化公司大化肥合成氨气化装置采用德士古8

中石化南化公司大化肥合成氨气化装置采用德士古8

《中石化南化公司大化肥合成氨气化装置采用德士古8》由会员分享,可在线阅读,更多相关《中石化南化公司大化肥合成氨气化装置采用德士古8(5页珍藏版)》请在装配图网上搜索。

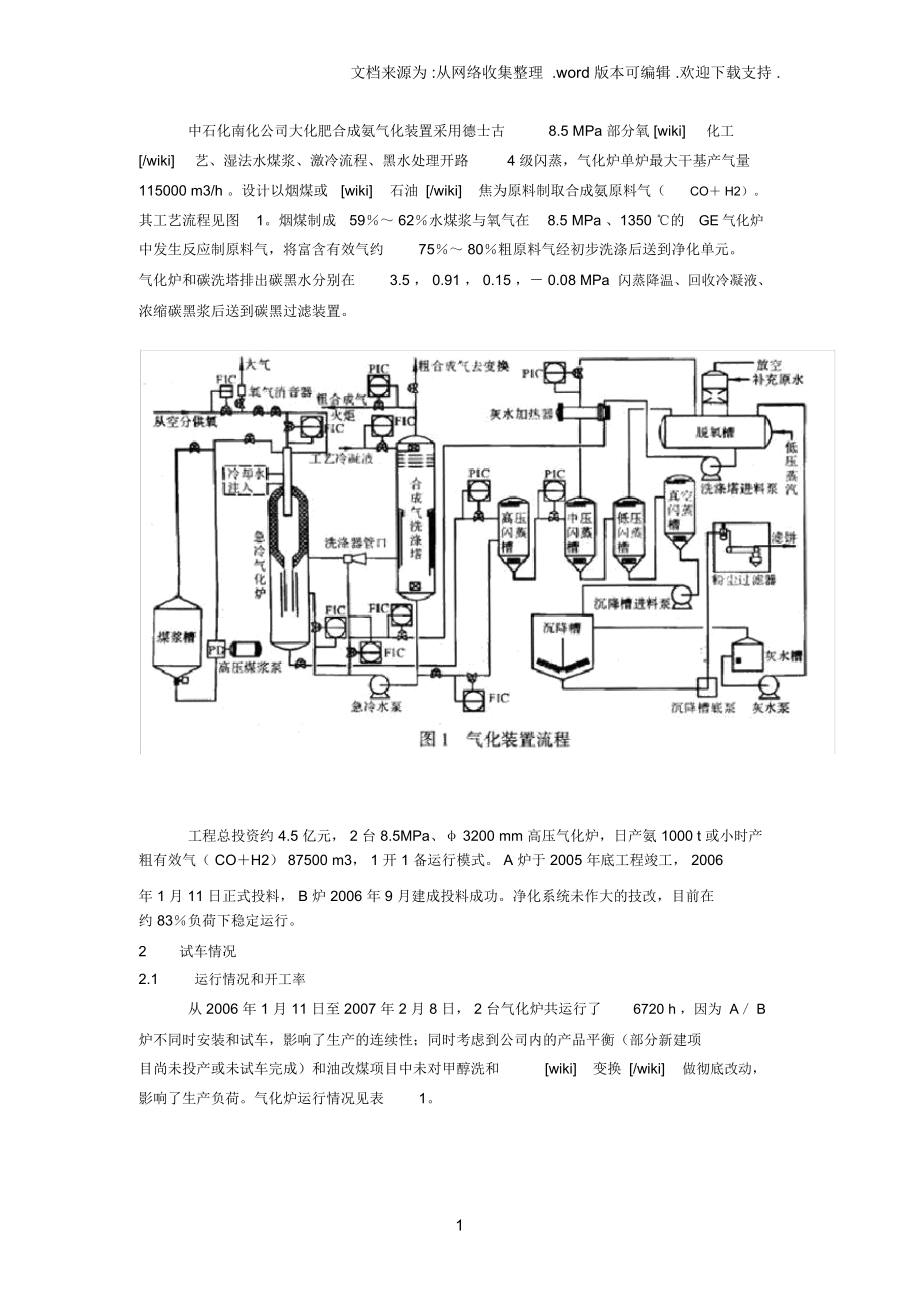

1、文档来源为 :从网络收集整理 .word 版本可编辑 .欢迎下载支持 .中石化南化公司大化肥合成氨气化装置采用德士古8.5 MPa 部分氧 wiki化工/wiki艺、湿法水煤浆、激冷流程、黑水处理开路4 级闪蒸,气化炉单炉最大干基产气量115000 m3/h 。设计以烟煤或wiki石油 /wiki焦为原料制取合成氨原料气(CO H2)。其工艺流程见图1。烟煤制成59 62水煤浆与氧气在8.5 MPa 、1350 的GE气化炉中发生反应制原料气,将富含有效气约75 80粗原料气经初步洗涤后送到净化单元。气化炉和碳洗塔排出碳黑水分别在3.5 , 0.91 , 0.15 , 0.08 MPa闪蒸降温

2、、回收冷凝液、浓缩碳黑浆后送到碳黑过滤装置。工程总投资约 4.5 亿元, 2 台 8.5MPa、 3200 mm 高压气化炉,日产氨 1000 t 或小时产粗有效气( COH2) 87500 m3, 1 开 1 备运行模式。 A 炉于 2005 年底工程竣工, 2006年 1 月 11 日正式投料, B 炉 2006 年 9 月建成投料成功。净化系统未作大的技改,目前在约 83负荷下稳定运行。2 试车情况2.1运行情况和开工率从 2006 年 1 月 11 日至 2007 年 2 月 8 日, 2 台气化炉共运行了6720 h ,因为 A B炉不同时安装和试车,影响了生产的连续性;同时考虑到公

3、司内的产品平衡(部分新建项目尚未投产或未试车完成)和油改煤项目中未对甲醇洗和wiki变换 /wiki做彻底改动,影响了生产负荷。气化炉运行情况见表1。1文档来源为 :从网络收集整理 .word 版本可编辑 .欢迎下载支持 .2.2试车数据与计算分析随机抽取2007 年 4 月 26 日生产数据作为气化装置分析的依据,见表2,主要原料消耗数据见表3。2文档来源为 :从网络收集整理 .word 版本可编辑 .欢迎下载支持 .由表 2 可知,气化炉工况稳定,工艺气组分含量正常,有效气(CO H2)均在 78以上,灰渣中残碳平均约7.8 ,初步估计气化反应碳转化率不低于96。1 )碳转化率吨氨折210

4、0 m3( CO H2)有效气,根据表2 计算的日平均组分含量:CO 43.36 ,H2 36.99 , CO2 19.07 ,查得当日干煤总碳含量(质量干基)72.59 。日干煤总碳: 968.3 72.59 702.9 t;折 702.9 1000 12 58575 kmol 。当日气化炉产有效气(CO H2):( 715.7 60) 2100 1628970 m3。当日气化炉产CO总量: 1628970( 43.36 ( 43.36 36.99 ) 879055.9m3。当日已转化碳(CO CO2)总量: 879055.9(43.36 19.07 ) 43.36 )1265670.2 m

5、3 。当日已转化的碳总量:折1265670.2 22.4 56503.13 kmol。3文档来源为 :从网络收集整理 .word 版本可编辑 .欢迎下载支持 .碳转化率: 56503.13 5857596.5 。2 )消耗及工艺气组分当日产有效气(CO H2):( 715.7 60) 2100 1628970 m3。干煤消耗:( 968.3 1000)1628970 0.60 kg煤 m3( CO H2)。原煤消耗:( 12721000)1628970 0.78 kg原煤 m3(CO H2)。氧耗: 678.4 1000 1628970 0.42 m3 O2 m3(CO H2)。消耗比较见表4

6、,工艺气成分比较见表5,其他原料消耗见表6。表 4 表明实际原料消耗和设计的原料消耗基本吻合,原煤消耗高主要是原料煤中的水含量(平均在 14 18)高于设计值( 8 11)所致。3试车中遇到的问题及处理措施3.1高压煤浆泵故障高压煤浆泵多次发生电流超高、堵转等现象,使煤浆流量产生约1.25 m3 h 的大幅波动,初步判断煤浆稳定性较差,大煤浆槽有明显煤浆沉积。处理方法:对棒磨机所有钢棒逐一检查,用新棒置换出磨损严重的棒和断棒;适当增加煤浆的黏度到0.8 1.2 Pa s;将煤浆泵进口管线由152.4 mm 改为 254 mm;增加煤浆添加剂流量计和吸铁器;对高压煤浆泵wiki设备 /wiki本

7、体和地基进行检查;加强煤浆粒度的监控;投料前,高压煤浆泵提前强制打循环。另外,还准备将棒磨机进口筛网由30 mm改为 20 mm以下;大煤浆槽搅拌浆计划下移0.5 m ;计划对棒磨机出口滤网改造,防4文档来源为 :从网络收集整理 .word 版本可编辑 .欢迎下载支持 .止跑浆。3.2高压灰水泵故障高压灰水泵(多级离心泵)多次发生轴瓦和机封损坏,最小回流减压阀阀芯多次磨损和断裂。原因分析:每次开泵前准备工作不充分,盘泵、排气方法不正确,切换过滤器时忽略排气,最小回流减压阀长时间高压差操作。处理方法:提前2h 运行辅助油泵;辅助油泵运行后盘泵;排气主要在水连续注入泵体时在出口高点排;过滤器投用前

8、一定排净内部气体,排气时先关闭过滤器出口阀,排气完毕后再打开;增加过滤器排污口;对泵出口压力和流量加强监控,防止长时间超过额定功率;在最小回流减压阀后增加限流孔板;在最小回流减压阀旁增加带弹簧自减压阀复线,防止启动时超压;泵启动并且运行正常后尽量全部关闭最小回流减压阀,减小磨损。操作优化后,泵检修周期连续运行6 个月以上。3.3耙料机故障槽耙料机发生2 次严重轴变形和耙损坏。原因分析:碳黑过滤机白天运行,晚上停,大量碳黑在沉降槽内积累,导致耙料机超负荷运行。处理方法:碳黑过滤机24h 连续运行;同时对碳黑过滤机、真空泵和渣浆泵等进行改造,保证碳黑过滤连续运行;将耙料机的监控电流由现场引到操作室

9、 24h 监控。处理后已连续运行 7 个月基本正常。另外,还准备增加耙杆自提升装置。3.4闪蒸罐挡板损坏高压、中压闪蒸罐内部挡板经常严重损坏,导致设备振动和罐壁明显减薄。原因分析:气化炉排水量过大,压差大,排水闪蒸气量大、流速大,导致挡板容易损坏。处理方法:对气化炉操作进行优化,逐步减少气化炉和碳洗塔的碳黑水排放量,降低减压水流速;投用2 组并联减压阀,降低减压水流速。操作优化后,挡板修理周期由1个月延长到2 3 个月,到目前连续运行5 个月,基本正常。另外,准备对高压中压的减压阀采用竖式筒体减压阀模式,减少直接对挡板和罐壁的冲击;准备增加第2 套闪蒸系统,还准备考虑采用减压阀后增加分布管和孔

10、板使减压水动量逐级衰减的方式。3.5其他高压煤浆泵润滑油温度低曾造成润滑油流量低使煤浆泵跳车,后增加润滑油伴热;发生过气化炉烘炉多次回火,原因是锅炉水内漏,闪蒸产生蒸汽,使系统正压力;氧切断阀的电磁阀进水导致氧阀误动作;高压煤浆泵变频器冷却风扇坏后变频器故障引起气化炉跳车;空分仪表气源压力低曾导致激冷水阀发生误动作等。4 总结1 )煤气化装置在2007 年 3 月将煤气化负荷提到约100,气化炉稳定运行约4h。因为净化系统在原料改造过程中未作大的动改,目前气化炉维持在约83的负荷下运行,但此负荷下,甲醇洗等后续工序的CO2处理量已达到原始设计中以渣油沥青为气化原料的满负荷CO2处理量。2 )估

11、算以烟煤为气化原料,83的负荷下碳转化率为96.5 ,有效气(CO H2)平均 80.36 ,满足设计要求。同时根据3 个月的粗渣分析统计,碳含量10的样本率在 70以上,估计碳转化率应不低于96。3 )现在煤气化炉约在7.5 8.2 MPa 压力下操作,相对于同样煤种的4.0 MPa 气化炉(如上海焦化厂), NH3(0.025 )和 CH4(0.1 0.15 )的生成明显增加,碳黑水 pH 值低(出真空闪蒸罐 pH 值约 5.5 )。目前气化炉高压运行时,工艺气中碳黑夹带明显减少,并且装置的热损失少,但泄漏率和闪蒸系统检修的频次较大。4 )初步估算装置的煤耗、氧耗和设计值吻合,装置的清江水消耗和分散剂消耗高于设计值,由于备用气化炉采用热备,燃料气消耗较大。5 )装置采用 1 开 1 备运行方式,系统可靠性和稳定性较差,同时气化压力高,设备和仪表选型困难,建议兄弟厂慎用1 开 1 备高压运行模式。5

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。