IPC培训计划解析

IPC培训计划解析

《IPC培训计划解析》由会员分享,可在线阅读,更多相关《IPC培训计划解析(14页珍藏版)》请在装配图网上搜索。

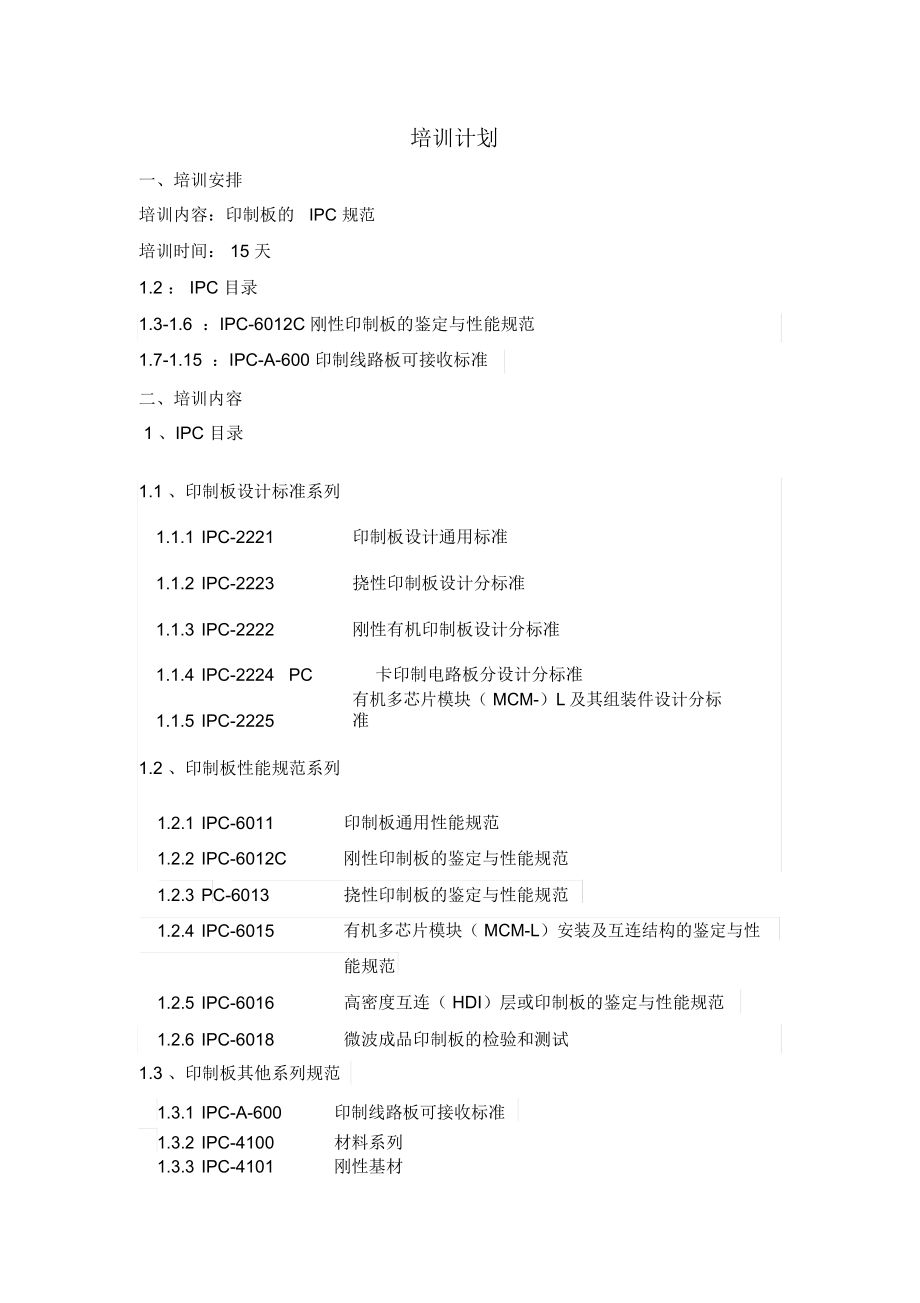

1、培训计划一、培训安排培训内容:印制板的IPC 规范培训时间: 15 天1.2 : IPC 目录1.3-1.6 :IPC-6012C 刚性印制板的鉴定与性能规范1.7-1.15 :IPC-A-600 印制线路板可接收标准二、培训内容1 、IPC 目录1.1 、印制板设计标准系列1.1.1IPC-2221印制板设计通用标准1.1.2IPC-2223挠性印制板设计分标准1.1.3IPC-2222刚性有机印制板设计分标准1.1.4IPC-2224 PC卡印制电路板分设计分标准1.1.5IPC-2225有机多芯片模块( MCM-)L及其组装件设计分标准1.2 、印制板性能规范系列1.2.1IPC-601

2、1印制板通用性能规范1.2.2IPC-6012C刚性印制板的鉴定与性能规范1.2.3PC-6013挠性印制板的鉴定与性能规范1.2.4IPC-6015有机多芯片模块( MCM-L)安装及互连结构的鉴定与性能规范1.2.5IPC-6016高密度互连( HDI)层或印制板的鉴定与性能规范1.2.6IPC-6018微波成品印制板的检验和测试1.3 、印制板其他系列规范1.3.1IPC-A-600印制线路板可接收标准1.3.2IPC-4100材料系列1.3.3IPC-4101刚性基材1.3.4IPC-4104 HDI及微导通孔用1.3.5IPC-4110纤维纸1.3.6IPC-4130 E玻璃非织布1

3、.3.7IPC-TM-650试验方法与手册1.3.8IPC-SM-840防焊资格与性能规格1.3.9IPC-4552沉金规范1.3.10 IPC-4553沉银规范1.3.11 IPC-4554沉锡规范(修订版)1.3.12 J-STD-003印刷线路板可焊性试验规范1.3.13IPC-9252电气测试标准2 、IPC-6012C 2.1 板材在 IPC-6012 中板材默认为环氧玻璃布层压板(按照IPC-4101 的要求进行选择),如对层压板有UL94防火等级有要求的在客户的采购文件中必须要做出明确的规定。2.2各层间介质层厚度 3.5mil2.3基材纤维层的厚度公差按照按照IPC-4101G

4、LASS III 的要求(见下表)2.4 铜箔:铜箔应当要符合IPC-4561 的要求如果铜箔对印制板功能有关键影响的,客户的采购单上要明确指出铜箔类型、铜箔等级、铜箔厚度。覆树脂铜箔应当满足 IPC-4563 的要求2.4.1内层铜箔厚度内层线路A = 按B = A x 90% (mil)C = 加工中允许减少的最大铜厚内层线路加工后最小完成基铜IPC-4562 计算(mil)铜厚 = B - C (mil)的最小铜厚( 注 :和级要求相同 )(mil)1/8oz0.200.180.060.121/4oz0.330.300.060.243/8oz0.470.430.060.371/2oz0.

5、670.610.160.451 oz1.351.220.240.982 oz2.702.430.242.193 oz4.053.650.243.414 oz5.414.870.244.634 oz5.41A x 90% (um)0.24B - C2.4.2电镀后外层铜箔厚度外层线路A = 按B = A x 90%C = B + 最小电镀铜厚 (mil)D = 加工中允外层线路电镀后最小完成基铜IPC-4562(mil)许减小的最铜厚 =C D (mil)计算的最小级要求最小级要求最小大铜厚 (mil)级级铜厚 (mil)电镀铜厚为电镀铜厚为0.79mil0.99mil1/8oz0.200.18

6、0.971.170.060.911.111/4oz0.330.301.091.290.061.031.233/8oz0.470.431.221.420.061.161.361/2oz0.670.611.401.600.081.321.521 oz1.351.222.012.210.121.892.092 oz2.702.433.223.420.123.103.303 oz4.053.654.444.640.164.284.484 oz5.414.875.665.860.165.505.702.5 钻孔孔壁铜厚对于 2&3级产品孔壁铜厚见下表:孔类级级平均铜厚最小铜厚平均铜厚最小铜厚(mil)(

7、mil)(mil)(mil)通孔0.80.71.00.8机械盲孔0.80.71.00.8激光盲孔0.470.40.470.42层埋孔0.60.50.60.5大于 2层埋孔0.80.71.00.8默认的孔径公差:Via 孔 : +3mil/-孔径 ;电镀孔 : +/-4mil;非电镀 : +/-3mil2.6 线路层。线宽 / 线距公差:线宽公差对于 IPC 2&3产品 20%;线距公差对于2 级产品 30%,3 级产品 20%焊锡圈要求:对于 2 级产品焊锡圈要求:外层 :线与焊盘连接处2mil(min),其它处允许 90 度崩孔 . 内层:允许 90 度崩孔 .对于 3 级产品焊锡圈要求:外

8、层 : 2mil(min);内层 : 1mil(min)2.7 阻焊阻焊油墨厚度在IPC-6012 中对于厚度没有规定,阻焊剂厚度不必测定,除非采购文件有规定,则按采购单上的要求进行双方协商。2.8 表面涂覆层厚度要求(见下表) :表面处理方式厚度 (um)喷锡覆盖并可焊 ( 和级要求相同 )金手指镀镍98.4 ”(min) ( 和级要求相同 )金手指镀金2级31.5 ”(min) ; 3级49.21 ”沉镍118”(min) ( 和级要求相同 )沉金2”(min) ( 和级要求相同 )OSP可焊接 ( 和级要求相同 )沉银可焊接 ( 和级要求相同 )沉锡可焊接 ( 和级要求相同 )2.9 其

9、他要求板曲有 SMT PAD板 : 0.75%(max),无 SMT PAD通孔板 : 1.5%(max)离子污染度要求:按照 IPC-TM-650 方法的 4.0 溶剂萃取液电阻法进行试验 , 涂覆阻焊前 , 板上污染物水平不应超过相当于 10.06ug/in2 的氯化钠 (离子污染度应当不大于 1.56 g/cm2 )线路修理对于 IPC 2&3级线路修理每层0.09 平方米面积内, 线路修理不宜超过两处 , 且线路修理不应违反最小线间要求耐电压IPC-6012 规定,间距大于等于 80m时,耐电压的试验电压 2级3级均为 500Vdc;间距小于 80m时,试验电压均为 250 Vdc.

10、同时规定经过湿热试验后,耐电压仍应符合上述要求。电路 / 镀覆孔与金属基板的短路电路 / 镀覆孔与金属基板的短路试验电压,IPC-6012规定为 500 Vdc.表面绝缘电阻(验收态)表面绝缘电阻(验收态) ,IPC-6012 将这个项目规定为特珠要求。3、IPC-A-6003.1 印制板边缘毛刺非金属毛刺边缘无光滑毛刺( ACC)粗糙但无磨损(ACC) 有疏松的毛刺 (ACC)磨损并有疏松的毛刺(REJ)金属毛刺边缘切割整齐,无金属毛刺缺口板边缘光滑无缺口(ACC) 缺口不大于板边缘与最近导体间距的50%或 2.5MM,两者中取较小值 (ACC) 缺口大于板边缘最近导体间距的50%或 2.5

11、MM,两者中取较小值 (REJ)晕圈无晕圈 (ACC) 晕圈的侵入使板边缘与最近导电图形间未受影响的距离减少不超过 50%或 2.5MM,两者中取较小值 (ACC) 晕圈的侵入使板边缘与最近导电图形间未受影响的距离减少超过 50%或 2.5MM,两者中取较小值 (REJ)3.2 基材表面露织物对于 III产品不允许露织物对于 II产品导体间除去露织物区域之外,余下的距离满足最小导体间距要求( ACC)显布纹显布纹对于所有级别的产品均可接受暴露、断裂的纤维暴露、断裂的纤维未跨接导体, 且未使导体的间距减少至低于最小的要求(ACC)麻点和空洞没有麻点和空洞(ACC) 麻点或空洞不大于0.8MM.每

12、面受影响的总板面积小于 5%麻点或空洞没有在导体间产生桥接 (ACC) 3.3 基材表面下白班对于 II级产品对白斑的准则是印制板仍具有功能对于 III级产品层压基材中白斑面积超过非公共导体之间实际间距的50%微裂纹无微裂纹迹象分层、起泡没有起泡或分层( ACC).受缺陷影响的面积不超过板子每面积的1%.缺陷没有将导电图形间的间距减小到低于规定的最小间距要求起泡或分层跨距不大于相邻导电图形之间距离的25%经过重现制造条件的热应力试验后缺陷不扩大与板边缘的距离不小于规定的板边缘与导电图形间的最小间距,若未规定则为 2.5MM (ACC)外来杂物板内没有外来夹杂物(ACC)板内的不透明微粒距最近导

13、电图形的距离不小于0.125MM微粒没有使相邻导体之间的间距减小至低于规定的最小间距. 如果没有规定则不应低于 0.125MM微粒未影响板的电气性能(ACC)缺陷将导电图形间的间距减小到低于规定的最小间距要求起泡或分层跨距大于相邻导电图形之间距离的 25% 经过重现制造条件的热应力试验后缺陷扩大与板边缘的距离小于规定的板边缘与导电图形间的最小间距 , 若未规定则为2.5MM (REJ)3.4 焊料涂覆层和热熔锡铅层不润湿:熔融的焊料不能与金属基材形成金属键合未被阻焊膜或其他镀层涂覆层覆盖的所有导电表面被焊料完全润湿, 焊盘的垂直面可以不被覆盖( ACC)退润湿:熔融焊料涂覆在金属表面上然后焊料

14、回缩,导体上和接地层或电源层上有退润湿每个焊盘连接盘上退润湿的面积小于或等于5%( ACC)3.5 镀覆孔结瘤、毛刺孔内没有结瘤或毛刺( ACC)孔内有结瘤或毛刺但能满足最小孔径要求(ACC)孔内有结瘤或毛刺但不能满足最小孔径的要求(REJ)粉红圈:没有证据粉红圈会影响印制板的功能,粉红圈不是接收理由铜镀层空洞III 级产品孔内无空洞;II 级产品:任一孔内空洞数不多于 1 个、含空洞的孔数不超过 5%、任一空洞的长度不大于其孔长得 5%、孔洞小于圆周长的 90最终涂覆层空洞III 级产品:任一孔内空洞数不多于 1 个、含空洞的孔数不超过 5%、任一空洞的长度不大于其孔长得 5%、孔洞小于圆周

15、长的 90II 级产品:任一孔内空洞数不多于 3 个、含空洞的孔数不超过 5%、任一空洞的长度不大于其孔长得 5%、孔洞小于圆周长的 90焊盘起翘。无焊盘起翘(ACC)填塞孔的盖覆电镀除非被阻焊膜覆盖, 否则不能有暴露树脂填塞区域的镀层空洞、 目视可辨识的凹陷和凸起满足适当的性能规范中显微切片的要求( ACC)3.6 非支撑孔 晕圈:(由于机械加工引起的基材表面上或表面下的破裂和分层现象,通常表现为在孔周围或其他机械加工的部位呈现泛白区域。 )晕圈渗透与最近导电图形间的距离小于最小侧向导体间距,如未规定则100um(ACC)3.7 印制板接触片(金手指)金手指上没有麻点、针孔和表面结瘤(ACC

16、)金手指划伤不露铜 / 露镍连续不超过三根金手指金手指表面没有结瘤和金属突出金手指上的麻点 / 凹坑或凹陷的最长边不超过 0.15MM,每个金手指上的缺陷不超过 3 处, 且有这些缺陷的金手指不超过总金手指数的 30% (ACC)金手指划伤露铜 / 露镍重叠区对于2 级产品不超过 1.25mm (ACC)金手指划伤露铜 / 露镍重叠区对于3 级产品不超过 0.8mm (ACC)金属线键合盘( SMD &BGA)完好区的定义:以焊盘中心为基准,焊盘中心的80%的面积为完好区金属线键合盘 (SMD和 BGA)完好区内没有超过0.8um 的表面结瘤、粗糙、电气测试痕或压痕( ACC)印制板接触片 -

17、 边缘毛刺边缘光滑( ACC)边缘状况 - 平滑、无毛刺、无粗糙边缘、印制板接触片的镀层不起翘,印制板接触片与基材无分离,接触片的倒角斜边上无松散的纤维。印制板接触片末端允许露铜( ACC)外镀层附着力经胶带测试证明镀层具有良好的附着力,没有镀层脱落( ACC). 如果镀层突沿脱落并附到胶带上,则只说明有镀层突沿或镀屑,并非镀层附着力不良3.8 标记蚀刻标记:蚀刻标记的制作和印制板上的导体制作是相同的。每个字符均清晰可辨、蚀刻字符和有源导体之间保持最小导体间距要求。对于 III 级产品在字符清晰可辨的情况下, 标记缺陷(如焊料桥连、 过度蚀刻等)均可接受。标记不违反最小电气间隙要求( 3 级产

18、品 ACC)对于 II 产品在字符清晰可辨的情况下, 标记缺陷(如焊料桥连、 过度蚀刻等)均可接受。标记不违反最小电气间隙要求 , 形成字符的线条宽度可减少 50%,只有线条仍可辨识( 2 级产品 ACC)网印或油墨盖印标记字符清晰可辨( ACC)只要字符可辨,油墨可以堆积在字符线条以外只要要求的方位仍清楚明确轮廓可以部分脱落元器件孔焊盘的标记油墨不得渗入部件安装孔内,或造成环宽低于最小环宽除非该够文件上有要求孔被焊料完全填充,不焊接元器件引线的镀覆孔和导电孔内允许有标记油墨阻焊油墨没有侵占到板边印制板接触片和测试点表面对于节距大于等于1.25mm 的表面贴装焊盘,油墨只能侵占焊盘的一侧,且不

19、超过 0.05,对于节距小于 1.25mm 的表面贴装焊盘,油墨只能侵占焊盘的一侧,且不超过0.025,3.9 阻焊膜跳印在有平行导体的区域内, 除了导体之间有意不覆盖阻焊油外, 否则不允许应缺少阻焊有是相邻导体暴露。如要修补,要使用之前一样的油墨阻焊与孔的重合度阻焊油墨上焊盘, 但不违反最小环宽要求, 阻焊开窗错位后不能暴露其他未开窗的相邻焊盘或导体( ACC)阻焊与其他导电图形的重合度阻焊膜与铜箔限定的焊盘之间的错位没有暴露相邻的电气隔离焊盘或导体阻焊膜没有侵占板边印制板接触片或测试点对于节距大于等于1.25mm 的表面贴装焊盘,只能侵占焊盘的一侧,且不超过 0.05,对于节距小于 1.2

20、5mm 的表面贴装焊盘,只能侵占焊盘的一侧,且不超过0.025,阻焊开窗与 BGA焊盘等大的情况错位使阻焊油墨在焊盘上的破出区域不超过90%(要保证焊盘的90%暴露)(ACC)阻焊开窗比 BGA焊盘大的情况阻焊油墨不允许上BGA焊盘。若开窗 PAD之间设计有阻焊桥的, 桥一定要保留阻焊膜分层 / 起泡印制板每面可有两个瑕疵,每个瑕疵的最大尺寸不超过0.25mm电气间距的减少量不超过间距的25%,或减少后的电气间距不小于最小间距阻焊附着力(剥落或起皮)按照 IPC-TM-650 测试方法测试后,阻焊膜脱落的量未超过IPC-6010系列标准的允许值阻焊(波纹 /皱褶 /皱纹)湿膜表面无波纹、皱纹在

21、湿膜表面有波纹或皱纹,湿膜厚度能符合要求(客户有厚度要求的)在导电图形之间出现轻度波纹或皱纹的区域没有造成桥接,胶带试验不脱落(ACC)阻焊膜掩蔽(导通孔)所有要求掩蔽的孔都要被掩膜覆盖(ACC )导体宽度导线边缘粗糙、 缺口、针孔及划伤露基材等缺陷的任意组合使导线宽度的减小未超过最低宽度的20%缺陷 (边缘粗糙、缺口等 )总长度不大于导线长度的10%或 13MM ,两者中取较小值。(ACC )导体间距对于 III 级产品任何孤立区域导体边缘的粗糙、铜刺等缺陷的任意组合未使规定的最小导体间距的减少大于20%(ACC )对于 II 级产品任何孤立区域导体边缘的粗糙、铜刺等缺陷的任意组合未使规定的

22、最小导体间距的减少大于30%(ACC )支撑孔的外层环宽对于 III 级产品孔没有位于焊盘中心,但环宽大于或等于0.05mm , 测量区域内的最小环宽由于诸如麻点、凹坑、缺口、针孔或斜孔等缺陷的存在,可减少最小外层环宽的20%(ACC)对于 II 级产品破环小于或等于90 度,如破环发生在焊盘与导体的连接区,则导体宽度的减少不大于工程图纸或生产底版中标称的最小导体宽度的20%。导体连接处绝不应该小于0.05mm,或不应该小于最小线宽,取两者中较小者。满足导体之间最小侧向间距要求。非支撑孔的外层环宽对于 III 级产品任意方向的环宽均不小于0.15mm,测量区域内的最小环宽, 由于诸如麻点、凹坑、缺口、针孔或斜孔等缺陷的存在,可减少最小外层环宽的 20%(ACC)对于 II 级产品破环小于或等于90 度,如破环发生在焊盘与导体的连接区,则导体宽度的减少不大于工程图纸或生产底版中标称的最小导体宽度的30%。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。