阀控缸位置伺服系统论文

阀控缸位置伺服系统论文

《阀控缸位置伺服系统论文》由会员分享,可在线阅读,更多相关《阀控缸位置伺服系统论文(42页珍藏版)》请在装配图网上搜索。

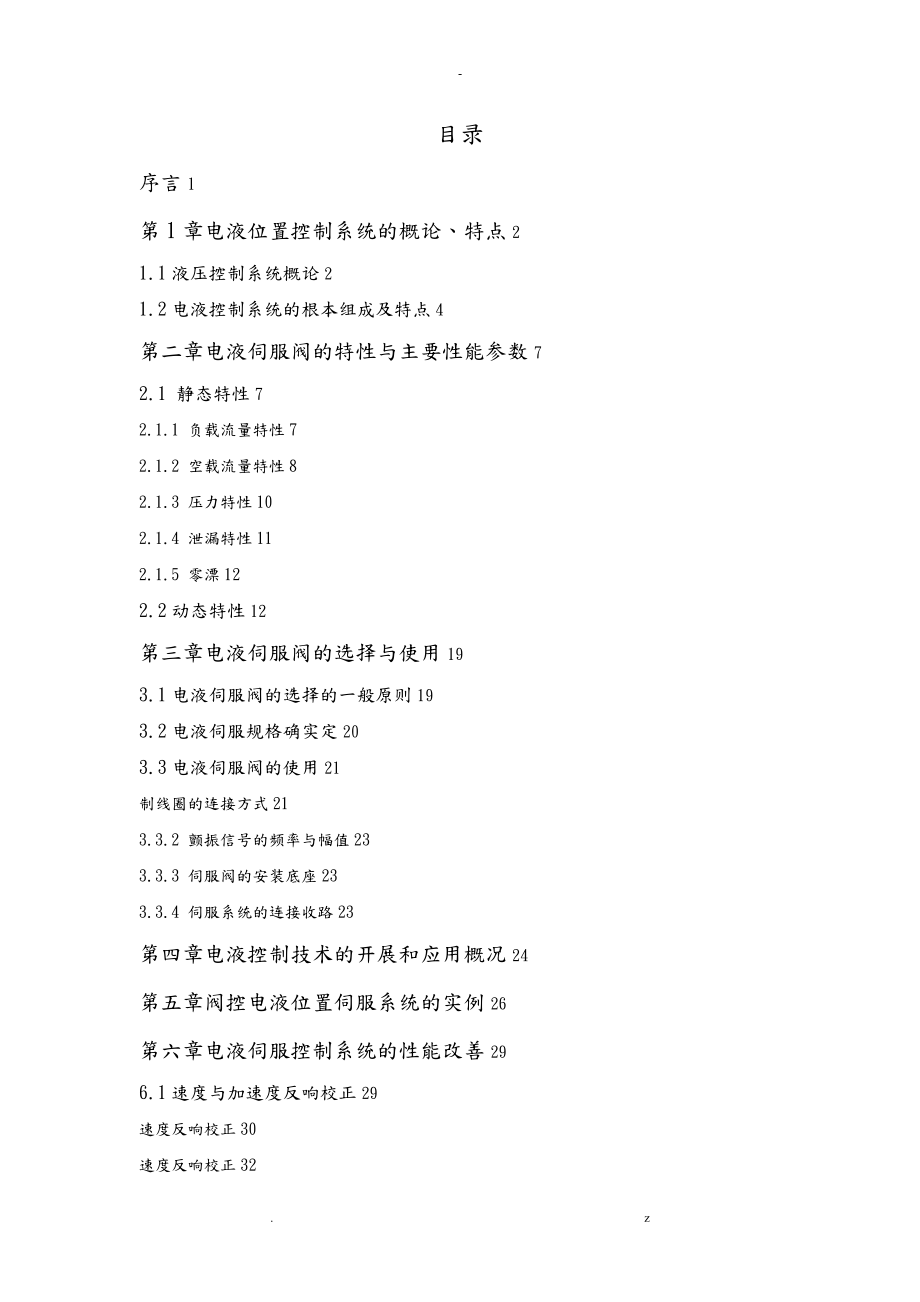

1、-目录序言1第1章电液位置控制系统的概论、特点21.1液压控制系统概论21.2电液控制系统的根本组成及特点4第二章电液伺服阀的特性与主要性能参数72.1 静态特性72.1.1 负载流量特性72.1.2 空载流量特性82.1.3 压力特性102.1.4 泄漏特性112.1.5 零漂122.2动态特性12第三章电液伺服阀的选择与使用193.1电液伺服阀的选择的一般原则193.2电液伺服规格确实定203.3电液伺服阀的使用21制线圈的连接方式213.3.2 颤振信号的频率与幅值233.3.3 伺服阀的安装底座233.3.4 伺服系统的连接收路23第四章电液控制技术的开展和应用概况24第五章阀控电液位

2、置伺服系统的实例26第六章电液伺服控制系统的性能改善296.1速度与加速度反响校正29速度反响校正30速度反响校正32同时引入速度与加速度反响校正336.2 压力反响与动压反响校正35压力反响校正35动压反响校正40第七章阀控缸位置伺服系统的的建模设计及MATLAB仿真437.1 Matlab简介437.2 电液比例阀控缸位置伺服系统建模设计44阀控缸电液位置私服模型设计44仿真调试图44参考文献48致49阀控缸电液位置伺服系统设计及MATLAB仿真摘要:电液伺服控制系统是电液控制技术最早出现的一种应用形式。通常所说的电液伺服控制系统,从其构成来说,就是指以电液伺服阀作为电液转换和放大元件实现

3、*种控制规律的系统。电液伺服控制系统将液压技术和电气、电子技术有机的结合起来,既具有快速易调和高精度的响应能力,又有控制大量实现大功率输出的优势,因而在国防和国民经济建立各个技术领域得到了广泛的应用。本文设计了一种阀控缸电液位置伺服系统,由电信号处理装置和假设干液压元件组成,元件的动态性能相互影响,相互制约及系统本身所包含的非线性,致使其动态性能复杂,因此,电液伺服控制系统的仿真受到越来越多的重视。以MATLAB为开发工具,将其应用于运动平台电液位置伺服系统的仿真分析中,对如何提高电液位置伺服系统的动态品质进展分析和研究,给出了仿真结果和分析的小结。关键词:电液位置伺服系统;MATLAB;建模

4、;仿真Design ofvalve control cylinder electro-hydraulic position servo system and simulation of MATLABAbstract:Electro-hydraulic servo control system is one of the earliest electro-hydraulic control technology application form.The usually called electro-hydraulic servo control system, from its form, is

5、 refers to the electro-hydraulic servo valve as electro-hydraulic conversion and amplification ponents to achieve some kind of control law system of the electro-hydraulic servo control system. The hydraulic and electrical electronic technology organic union, not only has fast easy and high accuracy

6、of response ability, and have the advantage of control of high power output, and so on national defense and national economic construction technology has been widely used. This paper designed a kind of valve controlling cylinder electro-hydraulic position servo system, is posed of signal processing

7、device and a number of hydraulic ponents, ponents of dynamic performance influence each other, mutual restriction and nonlinear system itself contains, its dynamic performance is ple*, as a result, the electro-hydraulic servo control system simulation is more and more attention. With MATLAB as devel

8、opment tool, applied to the motion platform in the electro-hydraulic position servo system of the simulation analysis, on how to improve the dynamic performance of the electro-hydraulic position servo system is analyzed and the research and gives a summary of the results of simulation and analysis.K

9、eywords: Electro-hydraulic position servo system; MATLAB; Modeling; Simulation序言伺服系统乃是自动控制系统的一个分支,在伺服系统中被控参数为被控对象的机械位置(角位移或线位移)、速度或加速度。因此伺服系统也可称为位置(或速度或加速度)自动控制系统。在运输行业中电气机车的自动调速、高层建筑中电梯的升降控制、船舶的自动操舵、飞机的自动驾驶等都由各种伺服系统为之效力从而减缓操作人员的疲劳,也大大提高了工作效率。在军事上,伺服系统用得更为普遍,雷达天线的自动瞄准跟踪控制、高射炮、战术导弹发射架的瞄准运动控制、坦克炮塔的防摇稳

10、定控制、防空导弹的制导控制、鱼雷的自动控制等等真是不胜枚举。在计算机外围设备中也采用了不少伺服系统,如自动绘图仪的画笔控制系统、磁盘驱动系统等等。如今我国已成为世界上少有的几个能生产激光电视放像系统的国家,用激光将信息录制在光盘上,一圈信息在电视机上构成一幅画面,放像过程是用很细的激光束沿信息通读取信息,各信息道之间的间隔已达微米级,因此控制激光束的位置伺服系统也具有相应的控制精度以保证获取清晰稳定的画面。这种具有高精度伺服系统的激光电视放像机,已开场进入我国人民的家庭生活。伺服系统的应用越来越广泛,大至控制上吨重的巨型雷达天线,可及时准确地跟踪人造卫星的发射,小至用音圈电机来控制电视放像机的

11、激光头,从国防、工业生产、交通运输到家庭生活,而且必将开展应用到更新的领域。电液控制技术的不断开展和人们对电液控制系统性能要求的不断提高,了解电液伺服系统过程中的动态性能和部各参变量随时间的变化规律,已成为电液伺服系统设计和研究人员的首要任务。在系统工作过程中,主要液压元件的动态响应、系统各局部的压力变化执行元件的位移和速度等,都是人们非常关心的。本文设计了阀控缸电液位置伺服系统,利用MATIAB软件中的动态仿真工具SIMULINK的方式构造了电液伺服控制系统仿真模型,对其进展仿真。然后通过电液位置伺服系统的实例进展实例仿真,并详细地对其进展系统性能分析. z-. z-第1章 电液位置控制系统

12、的概论、特点1.1液压控制系统概论液压控制系统是在液压传动系统和自动控制技术与控制理论的根底上开展起来的,它包括机械-液压控制系统、电气-液压控制系统和气动-液压控制系统等多种类型。电液控制系统是电气-液压控制系统的简称,是指以电液伺服阀、电液比例阀或数字阀作为电液控制元件的阀控液压系统和以电液伺服或比例变量泵为动力元件的泵控液压系统,它是液压控制系统的主流系统。液压控制系统有别于一般液压传动系统,它们之间的差异可通过下面列举的液压速度传动系统和电液速度伺服控制系统例如加以说明。图1-1所示为两种形式的液压速度系统原理图。在图1-1a所示的液压速度传动系统中,它主要由液压缸、负载、电磁换向阀、

13、调速阀及液压能源装置组成。其工作原理为:当电磁铁CT1通电时,电磁换向阀左位工作,液压油经电磁换向阀、单向阀进入液压缸右腔,活塞在压力油的作用下向左快速移动,运动速度由液压泵的输出流量决定:当电磁铁CT2通电时,电磁换向阀,右位工作,液压油经过电磁换向阀直接进入液压缸左腔,活塞在压力油的作用下向右移动,液压缸右腔的油经调速阀、电磁换向阀回油箱,回油流量受调速阀的控制。因此,可通过调节单向阀虽然具有压力和温度补偿功能,其输出的流量不受负载和温度变化的影响,但它不能补偿液压缸、单向阀等液压元件泄漏的影响,所以在负载增加时,系统的速度也会由于泄漏的增加有所减慢。图1-1b所示为电液速度伺服控制系统,

14、它主要由指令元件指令电位器、伺服放大器、电液伺服阀、液压伺服缸、速度传感器测速发电机、工作台及液压缸能源装置组成。其工作原理为:当指令电位器给定一个指令信号时,通过比较器与反响信号比较,输出偏差信号偏差信号经伺服放大器输出控制电流,控制电液伺服阀的开口,输出相应的压力油驱动液压伺服缸,带开工作台运动。由电液速度伺服控制系统的工作原理可知,液压伺服缸活塞运动的方向由控制电流的正负极性决定,而运动速度由伺服阀的输出流量即控制电流的大小确定。系统由于参加了检测、反响构成了闭环控制,故具有抗干扰、抗环参数变化的能力,海淀也速度伺服控制系统对温度、负载、泄漏等影响因素均有自动补偿功能,能在有外部干扰的情

15、况下获得准确的速度控制。1液压泵 2溢流阀 3电磁换向阀 4单向节流阀 5负载 6工作台 7测速发电机 8-电磁换向阀 9指令电位器 10比较器 11伺服放大器图1-1液压速度系统原理图-输入元件被控对象校正环节伺服放大器电液伺服阀液压伺服缸位移传感器比较元件r +液压油源图1-2 电液位置伺服控制系统的原理框图图1-2所示为一个典型的电液位置伺服系统原理图。其工作原理是:由计算机指令元件发出数字信号,经D/A转换成模拟信号后输给比较器,再通过比较器与位移传感器传来的反响信号比较,形成偏差信号,然后通过校正,放大器输出控制电流,操纵电液伺服阀电液转换元件产生较大功率的液压信号压力、流量,从而驱

16、动液压伺服缸,并带动负载被控对象按指令要求运动。当偏差信号趋于零时,被控对象负载被控指令期望的位置上。该电液位置伺服控制的原理框图如图1-2所示。1.2电液控制系统的根本组成及特点电液控制系统与其它类型液压控制系统的根本组是类似的。不管其复杂程度如何,都可分解为一些根本元件。图1-3所示为一般电液控制系统的组成。输入元件放大器液压执行元件控制对象检测反响元件比较元件图1-3 电液控制系统的组成液压油源放大转换元件电液控制阀控制器 电液伺服阀或电液比例阀液压执行元件被控对象反响装置微机与接口比较元件图1-4 计算机电液控制系统的组成输入元件控制放大器液压油源电液转换、放大元件输入元件。输入元件是

17、指将指令信号施加给系统输入端的元件,所以也称指令元件。通常用的有指令电位器、信号发生器或程序控制器、计算机等。比较元件。也称比较器。它将反响信号与输入信号进展比较,形成偏差信号。比较元件有时并不单独存在,而是由积累援建有机组合成整体,其中包含比较功能,如将输入指令信号的发生、反响信号处理、偏差信号的形成、校正与放大等多项功能集于一体的板卡或控制箱。图1-4所示的计算机电液伺服/比例控制系统,其输入指令信号的发生、偏差信号的形成、校正,即输入元件和控制器校正环节的功能都由计算机实现。放大转换元件。该元件将比较器给出的偏差信号进展放大,并进展能量转换,以液压量如流量、压力等的形式输入执行机构,控制

18、执行元件运动。例如伺服阀比例阀或数字阀及其配套使用的控制放大器,都是常见的放大转换元件。检测反响元件。该元件用于检测被控制量并转换成反响信号,加在系统的输入端与输入信号相比较,从而够成反响控制。例如位移、速度、压力或拉力等各类传感器就是常用的检测反响元件。液压执行元件。该元件按指令规律动作,驱动被控对象做功,实现调节任务。例如液压缸、液压马达或摆动液压马达等。被控对象。它是与液压执行元件可动局部相连接并一起运动的机构或装置,也就是系统所要控制的对象,如工作台或其他负载等。以油液为介质的电液控制系统,属于液压系统畴,同样具有以下液压系统的优点。单位功率的质量小,力-质量比或力矩-惯量比大 。由于

19、液压元件的功率-质量比和力-质量比或力矩-惯量比大,因此可以组成构造紧凑、体积小、质量轻、加速性好的控制系统。例如优质的电磁铁能产生的最大力大致为175N/cm,即使昂贵的坡莫合金所产生的力也不超过215.7N/cm;而液压缸的最大工作压力可达3200N/cm,甚至更高。统计资料说明,一般液压泵的质量只是同功率电动机的10%20%,几何尺寸为后者的12%13%;液压马达的功率-质量比可达7000W/kg左右,因受磁饱和限制,电动机的功率-质量比约为700W/kg,即液压马达的功率-质量比约为一样容量电动机的10倍。响应速度快。由于液压动力元件的力-质量比或力矩-惯量比大,因此加速能力强,能够平

20、安的、可靠地快速带动负载启动、制动与反向。例如中等功率的电动机加速只需要一至几秒,而同等功率的液压马达加速只需电动机的1/10左右时间。由于油液的体积弹性模量很大,由油液压缩形成的液压弹簧刚度也很大,而液压动力元件的惯量又比较小,由此油液压弹簧刚度和负载惯量耦合成的液压固有频率很高,故系统的响应速度快。负载刚度大,控制精度高。液压系统的输出位移或转角受负载变化的影响小,即具有较大的速度-负载刚度,定位准确,控制精度高。由于液压固有频率高,允许液压控制系统,特别是电液控制系统有较大的开环放大系数,因此可获得较高的精度和响应速度。此外,由于油液的压缩性较小,同时泄漏也较小,故液压动力元件的速度刚度

21、较大,组成闭环系统时其位置刚度也大。液压马达的开环速度刚度约为电动机的5倍,电动机的位置刚度很低无法与液压马达相比。因此,电动机只能用来组成闭环位置控制系统,而液压执行元件液压缸或液压马达却可用于开环位置控制。当然假设闭环位置控制,则系统的位置刚度要比开环要高得多。相比气动系统,由于气体可压缩性的影响,气动系统的刚度只有液压系统的1/400.液压油能兼有润滑作用,有利于散热和延长元件的使用寿命。容易按照机器设备的需要,通过管道连接实现能量的分配与传递:利用蓄能器很容易实现液压能的贮存及系统的消振等;也易于实现过载保护和遥控等。除了以上一般液压系统都具有得的优点外,需要特别指出的是,由于电液控制

22、系统引入了电气、电子技术,因而兼有电控和液压技术两方面的特点。第二章 电液伺服阀的特性与主要性能参数电液伺服阀是一种非常而复杂的电液控制元件,其性能优劣对整个电液伺服系统的工作品质有着至关重要的影响,因此对其要求十分严格。国家标准和有关标准对电液伺服阀的特性及主要性能参数均有相应的技术规。2.1 静态特性电液伺服阀的静态特性是指在稳定的条件下,伺服阀的各稳态参数如输出流量、负载压力等和输入电流间的相互关系。点也流量伺服阀的静态特性主要包括负载流量特性、空载流量特性、压力特性、泄漏特性等曲线和性能规格参数。负载流量特性负载流量特性也称压力-流量特性,曲线如图2-1所示,它完全描述了伺服阀的静态特

23、性。但要测得这组曲线却相当麻烦,特别是在灵位附近很难测出准确的树枝,而伺服阀又正好在灵位附近工作。因此,这些曲线主要还是用来确定伺服的类型估算伺服阀的规格,以便于所要求的负载流量和负载压力相匹配。伺服阀的规格可以用额定电流、额定压力、额定流量来表示。额定电流 额定电流为产生额定流量对线圈任一极所规定的输入电流不包括零偏电流,以A为单位。规定额定电流时,必须规定线圈的连接方式。额定电流通常是针对单线圈连接方式。额定电流通常是针对单线圈连接、并联连接或差动连接而言的。当串联连接时,其额定电流为上述额定电流之一半。额定压力 额定压力是指额定工作条件时的供油压力,或称额定供油压力,以Pa为单位。额定流

24、量 额定流量是指在规定的阀压降下,对应于额定电流的负载流量以/s为单位。通常,在空载条件下规定伺服阀的额定流量,此时阀压降等于额定供油压力;也可以在负载压降等于三分之二供油压力的条件下规定额定流量,这样规定额定流量对应阀的最大功率输出点。0.80.60.4100806040200-20-40-60-80-100-0.2-0.4-0.6-0.80 20 60 80 10040-100 -80 -60 -40 -20图2-1 伺服阀的压力-流量特性曲线空载流量特性空载流量曲线是输出流量与输入电流呈回环状的函数曲线,如图2-2a所示。它是在给定的伺服阀压降和负载压降为0的条件下,是输入电流在正、负额

25、定值之间以阀的动态特性不产生影响的循环速度作一完整的循环所描绘出来的连续曲线。流量曲线中点的轨迹称为名义流量曲线。这是零滞环流量曲线。阀的环流通常很小,因此可以把流量曲线的任一侧当作名义流量曲线使用。流量曲线上*点或*段的斜率就是该点或该段的流量增益。从名义流量曲线的零流量点向两极各做一条与名义流量曲线偏差为最小的直线,这就是名义流量增益线,如图2-2(b)所示。两个极性的名义流量增益线斜率的平均值就是名义流量增益,以m/A为单位。伺服阀的规定流量与额定电流之比为称为额定流量增益。流量曲线非常有用,它不仅给出阀的极性、额定空载流量、名义流量增益,而且从中可以得到阀的线性度、对称度、滞环、分辨率

26、、并提醒阀的零区特性。线性度 它反映流量伺服阀名义流量曲线的直线型。以名义流量曲线与名义流量增益线的最大偏差电流值与额定电流的百分比表示,如图2-2(b)所示。线性度通常规定小于7.5%。对称度 它反映阀的两个极性的名义流量增益的一致程度。用两者之差对图2-2a 线性度图2-2b 对称度较大者的百分比,如图2-3b所示。滞环 它是指在流量曲线中,产生一样的输出流量的往、返输入电流的最大差值与额定电流的百分比,如图2-3a所示。伺服阀的滞环一般规定小于5%。滞环产生的原因,一方面是力矩马达磁路的磁滞,另一方面是伺服阀中的游隙。磁滞回环的宽度随输入信号的大小而变化。当输入信号减小时,磁滞回环的宽度

27、将减小。游隙是由于力矩马达中机械固定处的滑动以及阀芯与阀套间的摩擦力产生的。如果油是脏的,则游隙会大大增加,还有可能时伺服系统不稳定。分辨率 使阀的输出流量发生变化所需的输入电流的最小变化值与额定电流的百分比,成为分辨率。通常分辨率规定为从输出流量的增加状态回复到输出流量的减小状态所需的电流最小变化值与额定电流之比。伺服阀的分辨率一般小于1%。分辨率主要由伺服阀中的静摩擦力引起。重叠 伺服阀的零位是指空载流量为零的几何零位。伺服阀经常在零位附近工作,因此,零区特性特别重要。零位区域是输出级的重叠对流量增益起主要影响的区域。伺服阀的重叠用两极名义流量曲线近似直线局部的延长线与零流量线相交的总间隔

28、与额定电流的百分比表示,如图2-3所示。伺服阀的重叠局部三种情况,即零重叠、正重叠和负重叠。零偏 零偏是指为使阀处于零位所需的输入电流不计阀的滞环的影响,以额定电流的百分比表示。如图2-2a所示。零偏通常小于3%。2-3 伺服阀的重叠/(/s)/(/s)/(/s)I/A名义流量曲线abc负重叠区名义流量曲线OI/A名义流量曲线OI/A正重叠区O压力特性压力特性曲线是指当输出流量为零时两个负载油口关闭时,负载压降与输入电流呈回环状的函数曲线,如图2-4所示。负载压力对输入电流的变化就是压力增益,以Pa/A为单位。伺服阀的压力增益通常规定为最大负载压降的40%之间,负载压降输入电流曲线的平均斜率见

29、图2-4。压力增益指标为输入1%的额定电流时,负载压降应超过30%的额定工作压力。图2-4 压力特性曲线 泄漏特性泄漏流量是负载流量为零时,从回油口流出的总流量,以/s为单位。泄漏流量随输入电流而变化见图2-5。当阀处于零位时,泄漏流量零位泄漏流量最大。对两级伺服阀而言,泄漏流量由前置级的泄漏量和功率级泄漏流量组成。功率滑阀的零位泄漏流量与供油压力之比可作为滑阀的流量-压力系统。零位泄漏流量对新阀可作为滑阀制造质量的指标,对旧阀可反映滑阀的磨损情况。图2-5 内泄漏特性曲线零漂工作条件或环境变化时所导致的零位变化称为零漂,以其对额定电流的百分比表示。按规定,通常分供油压力零漂、回油压力零漂、温

30、度零漂、零值电流零漂等。供油压力零漂 供油压力在70%100%额定供油压力的围变化时,零漂应小于2%。回油压力零漂 回油压力在020%额定供油压力的围变化时,零漂应小于2%。温度零漂 工作油温每变化40时,零漂小于2%。零值电流零漂 零值电流在0100%额定电流围变化时,零漂小于2%。2.2动态特性电液伺服阀的动态特性可用频率响应频域特性或瞬态响应时域响应表示,一般用频率响应表示。电液伺服阀的频率响应是指输入电流在其一频率围作等幅值变频正弦变化时,空载流量与输入电流的复数比。频率响应特性用幅值比dB与频率及相位滞后()与频率的关系曲线,即波德Bode图表示见图2-6。需要指出的是,伺服阀的频率

31、响应曲线随供油压力、输入电流幅值和油温等工作条件变化而变化。因此,动态响应曲线总是对应一定条件的,伺服阀产品型录通常是给出10%、100%两组输入信号的试验曲线,而供油压力通常规定为7MPa。幅值比是*一特定频率下的输出流量幅值与输入之比,除以一指定频率输入电流基准频率,通常为5Hz或10Hz下的输出流量与同样输入电流幅值之比。相位滞后是指*一指定频率下所测得的输入电流和其相对应的输出流量变化之间的相位差。伺服阀的幅值比为-3dB(即输出流量为流量基准频率时输出流量的70.7%)时的频率定义为频幅宽,用或表示,以相位滞后到达-90时的频率定义为相频宽,用或表示。由阀的频率特性曲线可以直接查得幅

32、宽和相频5 10 20 30 40 50 100 200 300 500140120100806040200L/dB()25%振幅比100%相位角2-6伺服阀的频率响应特性曲线宽,应取其中较小者作为阀的频宽值。频宽是伺服阀动态响应速度的度量,频宽过低会影响系统的相应速度,过高会使高频信号传到负载上去。伺服阀的幅值比一般2dB。通常力矩马达喷嘴挡板式两级电液伺服阀的频宽在100130Hz之间,动圈滑阀式两级电液伺服阀的频宽在50100Hz之间,电反响高频电液伺服阀的频宽可达250Hz,甚至更高。瞬态响应是指电液伺服阀施加一个典型输入信号通常为阶跃信号时,阀的输出流量对阶跃输入电流的跟踪过程中表现

33、出的振荡衰减特性。反映电液伺服阀瞬态想快速特性的主要时域性能指标有超调量、峰值时间、调节时间亦称过渡过程时间和衰减比等。最后应当指出,上述表征电液伺服阀静、动态特性的曲线和主要性能参数可以通过理论分析和计算如数字仿真获得,但工程上准确的特性及指标参数只能通过实际测试试验获得。测取电液伺服阀静、动态曲线和相关性能指标的试验方法,以及试验装置与参考回路图详见国家标准GB/T15623-2003或有关主管部门标准。如G33701998、HB56101988。第三章 电液伺服阀的选择与使用电液伺服阀因其高精度和快速响应特性,在航空、航天军事装备及船舶、冶金等工业设备的开环或闭环电液控制系统中得到了广泛

34、的应用,特别是在那些要求连续控制的快速响应、大功率输出的场合。图3-1反映了不同特性参数的电液伺服阀在各种工业设备中的应用状况。图中横坐标表示伺服系统动态响应要求所300020001000700500300200100705020107543215 7 10 20 30 40 50 70 100 200 300 400 500 700 1000压模铸造石油勘探震源车大、中型轧机履带车辆森林采伐伺服阀90相位滞后的频率/Hz(控制系统的动态响应)建筑机械注塑机械飞行模拟器疲劳试验机起重机 材料装卸机吊车轧机 伺服加载机器人 机床吹塑机械农业机械输送机械升降机汽轮机控制过程控制自动化机械拉伸试验机

35、电加工仪器伺服器振动台激振图3-1 工业设备中电液伺服阀的应用状况选用伺服阀的-90相频宽,纵坐标表示伺服系统在21MPa供油压力下的最大输出功率及阀的额定流量。3.1电液伺服阀的选择的一般原则电液伺服阀的选择主要根据系统的控制功率及动态响应指标要求来确定。伺服阀的额定工作压力、额定流量对压力伺服阀为额定流量容量和动态性能指标等必须满足系统的要求。选择的一般原则如下。流量伺服阀的流量增益曲线应用很好的线性,并具有较高的压力增益。应具有较小的零位泄漏量,以免功率损失过大。伺服阀的不灵敏区要小,零漂、零偏也应尽量小,以减小由此引起的误差。对*些工作环境较恶劣的场合,应选用抗污染力较强的伺服阀,以提

36、高系统的工作可靠性。伺服阀的频宽应满足系统的要求。对开环控制系统,伺服阀的相频宽比系统要求的相频宽大35Hz就满足一般系统的要求;但对于欲获得良好性能的闭环控制系统而言,则要求伺服阀的相频宽应为负载固有频率的3倍以上,即负载固有频率由负载质量和液压刚度等参数确定,可由下式计算式中 为液压刚度N/cm,=/;为液压油的体积弹性模量MPa,一般取=7001400MPa;为伺服阀控制窗口工作油口到液压缸活塞包括油管的总容积cm;M为负载及活塞部件的质量kg。需要说明的是,也不是说选得越高也好,因为这样不仅会增加不必要的本钱,还会导致不需要的高频干扰信号进入系统。3.2 电液伺服规格确实定和其阀类确实

37、定方法一样,伺服阀的额定压力不小于使用压力。当然,也不是选额定压力越高的伺服阀就越好。因为同一个阀,使用压力不同,其特性也是有差异的。伺服阀在使用压力降低后,不但影响伺服阀的输出流量,还会使阀的不灵敏区增加、频宽降低等,所以在将高额定压力的伺服阀用于低压系统时也要慎重。伺服阀的流量规格,是根据伺服系统动力机构执行元件所需的最大负载流量与最大负载压力及伺服阀产品样本提供参数确定的。具体方法如下。伺服阀的输出流量要满足最大负载流量,而且应留有余量,这是为了考虑管路及执行元件流量损失的需要。通常取余量为负载所需最大流量的15%左右,对要求快速性高的系统可取30%,即式中为伺服阀的输出流量。考虑到伺服

38、阀应尽可能工作在线性区这一根本要求,一般选择油源的供油压力为式中为伺服系统油源供油压力;需要注意的是,不得超过系统中选用液压元件的额定压力。计算压降由于制造厂样本提供的额定负载流量是在额定阀压降下下的数值,而阀在实际应用中的压降为,故要将折算成伺服阀样本所规定额定压降下的流量,即再根据参数及选择的规格。3.3电液伺服阀的使用制线圈的连接方式伺服阀一般有2个控制线圈,它们可以串联或并联工作,也可以单线圈工作。使用时可根据需要采用图3-2中的任何一种连接方式。1)单线圈接法 该接法如图3-2a所示。它的输入电阻等于单线圈电阻,线圈电流等于额定电流,电控功率P=。单线圈接法可减小电感的影响。对于双喷

39、嘴挡板型两级伺服阀来说,由于力矩马达的4个工作气隙不可能做到完全相等和对称,单线圈工作时往往导致伺服阀流量特性不对称度加大,因此,一般不推荐采用单线圈工作。2双线圈单独接法 此接法如图3-2b所示。一个线圈输入,另一个线圈可用来调偏、接反响或引入颤振信号。3串联接法 将两个控制线圈串联连接,如图3-2c所示。其输入电阻为单线圈电阻的两倍,额定电流为单线圈时的一半,电控功率P=。串联1 2 3 41 2 3 4a单线圈接法分、d并联接法 c串联接法 b双线圈单独接法分、e差动接法图3-2 伺服阀线圈的接法接法的特点是额定电流和电控工功率小,但易受电源电压变动的影响。4并联接法 将两个控制线圈并联

40、连接,如图3-2d所示。此时输入电阻为单线圈电阻的一半,额定电流为单线圈接法时的额定电流,电控功率也是P=。这种接法的特点是可靠性高,一个线圈坏了阀仍能工作,具有余度作用,但易受电源电压变动的影响。串联和并联两种接法相比,推荐采用并联接法,应为并联工作时的电流电感也比串联接法的电感小得多。5差动接法 两个控制线圈的差动接法如图3-2e所示。当两个线圈差动连接时,要使主阀芯有最大位移,信号电流应等于额定电流的一半。其电控功率P=。差动接法的特点是不易受伺服放大器电源电压变动的影响。还需指出,伺服阀线圈电阻公差,按标准度规定为额定电阻的10%,用户也无必要提出更严格的要求。对功率级为深度电流反响的

41、伺服放大器而言,10%的现圈电阻多种规格,对于动态特性要求很高的伺服系统,建议选用电阻小、额定电流大的伺服阀,因为相应的力矩马达线圈匝数少、电感小,尽管伺服放大器的功率级无一例外地采用深度电流反响型,但较小的电感将减轻高频时伺服放大器功率级的负担。颤振信号的频率与幅值为提高伺服阀的分辨率,改善系统性能,可以在伺服阀的输入信号上叠加一个高频低幅值的电信号,使伺服阀处在一个颤振状态中,以减小或消除伺服阀中由于干摩擦所产生的游隙及防止阀芯卡死。颤振频率一般取伺服阀频宽的1.52倍。例如伺服阀的频宽为200300Hz,则颤振频率重合。则颤振频率取300400Hz。要注意不应与伺服阀或执行元件及负载的谐

42、振频率重合。颤振幅值应足以使峰值间填满游隙宽度,这相当于主阀芯运动位移约为2.5,幅值不能过大,要防止通过伺服阀传递到负载。颤振信号的复制一般取10%左右的额定电流值。颤振信号的波形采用正弦波、三角波或方波的效果是一样的。从另一个角度看,附加颤振信号也会增加滑阀节流边及阀芯外圆和阀套孔的磨损,以及力矩马达的弹性支承元件疲劳,缩短伺服阀的使用寿命。因此在一般情况下,应尽可能不加颤振信号。伺服阀的安装底座伺服阀的安装底座应有足够的刚度。一般可用铁磁材料,如45、2Cr13等构造刚制造,也可用铝合金等非铁磁性材料制造。伺服阀不应安装在振动强烈或运动有剧变的机器部件上,周围也不允许有较强的电磁场干扰。

43、安装底座的外表粗糙度应1.6m,外表平面度0.025 mm。 伺服系统的连接收路油管通径应保证高压油的最大流速3 m/s,回油最大速度1.5 m/s;伺服阀的供油口前应设置绝对过滤度10m的高压过滤器;系统试安装完毕后,要用清洗板代替伺服阀循环清洗回路,防止伺服阀受到污染。第四章 电液控制技术的开展和应用概况电液控制技术是在20世纪50年代后才逐渐开展起来的一门新兴学科,它不但式液压技术的一个重要分支,而且在自动控制领域占有重要的地位。机液伺服控制是出现较早的一种液压控制方式,开场用于海军舰艇上作为操舵装备:用在飞机上作为液压助力器,操作飞机舵面。1940年底在飞机上首先出现了电液伺服系统,但

44、其所用的电液转换器是由一个小型的伺服电动机操纵一个滑阀来实现的。因伺服电动机的时间常熟较大,故所组成的系统频带较低,限制了电液伺服系统的响应速度。随着整个工业技术的开展,要求伺服控制的响应速度越来越高,特别是导弹控制等,非常需要电信号控制的快速响应伺服机构,从而促进了快速电液伺服控制系统的研究和开发。20世纪50年代初,出现了能快速响应的永磁力矩马达。力矩马达与滑阀的结合,形成了电液伺服阀,有效地提高了相应的快速性。20世纪50年代末,又出现了一喷嘴挡板阀作为先导级的电液伺服阀相继问世,进一步提高了电液转换的速度。20世纪60年代后,各种新构造的电液伺服阀相继问世,其性能日益优越,技术应用方面

45、日趋完善和成熟。也就在这段时间里,出现了工作可靠、价格低于伺服阀而控制精度和响应特性均能满足一般工业控制系统实际需要的电液比例阀。随着微机技术的开展和普及,能直接与计算机接口的电液数字控制阀也应运而生。最近30多年来,电液控制系统无论在控制理论方面,还是在技术应用方面都取得了长足进步,得到了迅速的开展。与现代微电子技术、计算机技术、传感器技术、控制理论相结合开展期阿里的电液伺服控制、电液比例控制和电液数字控制构成了现代液压控制技术的完整体系。现在,电液控制已成为工业自动化和武器自动化领域的一个重要方面。但凡需要大功率、响应快、高精度的控制系统,都可采用电液控制技术,而且都已有成功例证。目前,在

46、国防工业中,如飞机与导弹的飞行控制系统、高射火炮的跟踪系统、坦克武器的稳定系统、舰艇的舵机操作与减摇鳍控制等,还如飞行器的地面模拟设备,包括六自由度飞行模拟台、负载模拟器、大功率振动台、疲劳试验的多点协调加载等大多采用了电液控制技术。在民用工业领域中,电液控制技术的应用也越来越广泛,发挥着越来越重要的作用,如各类机床控制、冶金方面的钢带跑偏控制、轧机液压下控制、特种车辆的转向控制系统、油气悬架等,还有矿山机械、建筑机械、工程机械和船舶等设备中,都不乏应用实例。21世纪是一个信息化、网络化、知识化和全球化的时代,信息技术、生命科学、生物技术和纳米技术等方面的高新科技成果层出不穷。为了和最新技术的

47、开展保持同步,电液控制技术必须不断开展和创新,不断提高和改进元件与系统的性能,以满足复杂多变的市场需求。在社会和工程需求的强力推动下,电液控制技术必将进一步依托机械制造、材料工程、微电子、计算机、数学、力学及控制科学等方面的研究成果,探索新理论、引入新技术、发挥自身优势、弥补现行缺乏,扬长避短,不断进取。纵观电液控制技术的开展历程,挑战与机遇并存,他山之石可以攻玉,改革创新方能开展。电液控制技术将进一步朝着高压化、集成化、轻量化、智能化、机电一体化、高精度、可靠性、节能降耗和绿色环保方向的持续开展。第五章 电液伺服控制系统的实例如图5-1所示的阀控电液位置伺服系统,负载质量做直线运动。负载工况

48、为最大行程=0.5m;质量=1000kg;负载最大速度=10m/s;负载最大加速度=2.2m/;干摩擦力=2000N;供油压力=63Pa;最大输入信号电压=5V;油液的体积弹性模量=10Pa。所选用的电液伺服阀的数据为:频率=600l/s;阻尼系数=0.5;发的流量增益=4.44/s/A;压力流量系数=4/(Ns)。再去反响增益为=10V/m,试求:1当幅值稳定裕量为=-10dB时的开环增益,伺服放大器增益,开环穿越频率,相位稳定裕量;2干摩擦力=2000N所引起的静态误差。放大器伺服阀液压缸反响装置 图5-1 阀控电液位置伺服系统原理图 负载运动时的惯性力负载运动时的总力 取负载压力,则活塞

49、面积取液压缸容积,则液压缸固有频率及阻尼系数为略去泄漏系数后,可画出阀控液压缸位置伺服系统的方框图,如图5-2所示图5-2 阀控缸电液位置伺服系统方框图I根据图5-2既保证有10dB的幅值稳定裕量,可画出开环波德图如图5-3所示。从图中可得201g,则,量得相位裕量。因为,故。干摩擦量引起的误差为m。液压缸有效工作面积m;液压缸的绝对黏度Pas;采用的电液伺服阀型号为QDY2-D10,其阀口面积梯度m。-60dB-40dB201g201g/(rad)/() 0-180-270-90图5-3阀控电液位置伺服系统开环波德图第六章 电液比例控制系统的性能改善当电液位置伺服控制系统的*些性能指标不甚满

50、意时,可通过增大系统的开环增益来提高响应速度和控制精度,但提高开环增益受系统稳定性条件的制约,也就是受液压固有频率和阻尼比的限制。全面改善系统的性能仅仅靠调整开环曾益是远远不够的,如果不考虑用校正方法,则必须调整系统的构造参数,但这样做也不是理想的方法。比较理想的方法是针对系统的具体情况,进展相应的校正,而且高性能的电液伺服系统一般都要校正。不同的校正方法,会得到不同的改善效果。比方用滞后校正PI校正加大低频段增益,降低高频段的增益,在保证系统稳定性前提下,减少系统稳态误差,以提高系统的稳态精度。又如速度反响校正可以提高主回路的静态精度的作用。对电液伺服系统进展校正时,要注意这类系统的阻尼比通

51、常都比较低的特点,一般在0.10.2之间。低阻尼是制约液压伺服系统性能指标的提高的主要原因。要改善液压伺服系统的性能,比方提高稳定性、响应速度和控制精度,就需要用校正方法来提高系统的固有频率和阻尼比。分析说明,如果将液压伺服系统的阻尼比提高到0.40.8之间,系统的稳定性和快速性就能得到明显的改善,足见提高阻尼电液伺服系统的阻尼比是改善其性能的有效途径。在控制系统的工程实践中,提高液压阻尼比通常采用如下方法。增加泄漏损失 常用的方法是在液压伺服马达或液压缸的进、出油口之间设置一条旁路泄漏通道。一个简单的方法是在活塞端面钻一个小阻尼孔,但它不可调;另一种方法是在液压缸两油腔之间利用细油管与节流针

52、阀构成旁路通道,这是可调的。为了增加阻尼比,也可以采用正开口得电液伺服阀。这些方法虽然可以加大系统的阻尼作用,但增加了能量损失,同时还降低了系统的静刚度,而且系统性能受温度变化的影响比较大。采用反响校正 加速度反响校正、压力反响和动压反响亦称压力微分反响校正是增加电液位置伺服控制系统阻尼比的有效的方法。下面介绍改善电液位置伺服控制系统性能的常用校正方法,包括速度与加速度反响校正,以及压力反响与动压反响校正。6.1速度与加速度反响校正理论分析和工程实践说明,速度反响可提高系统的固有频率,而加速度反响能增加系统的阻尼比。在实际应用时,速度反响和加速度反响可根据实际需要单独使用,或者联合使用。下面对

53、速度反响合同时引入与加速度的三种方法分别进展讨论。速度反响校正速度反响校正是采用速度传感器测取输出信号,反响到伺服放大器输端,形成速度负反响而构成的。*电液位置伺服控制系统,引入速度反响后的控制框图如图6-1所示。速度反响电路包括伺服放大器、伺服阀及执行元件阀控缸液压缸。这里,将伺服放大器与伺服阀均简化为比例环节,其中,伺服放大器增益为,伺服阀增益为。图中其他符号意义为:为速度反响系数;为位置反响系数;为开环液压固有频率;为开环液压阻尼比;A为液压缸有效作用面积。sRY图6-1 带速度反响校正的电液位置伺服控制系统框图由系统框图可求得速度负反响回路的闭环传递函数为 6,1式6,1也可改写为 6

54、,2以上两式中 6,3 6,46,5 6,6这里,为反响回路的增益;和分别为速度反响回路的液压固有频率和液压阻尼比。由式6,4至式6,6可知,速度负反响校正使液压固有频率增高,从而为提高系统频宽创造了条件,但也导致了开环增益和阻尼比的减小,使开环增益降低了倍,阻尼比降低了倍。阻尼比的降低,使原本就是低阻尼的系统性能难以提高。但液压固有频率增高,对改善系统的性能是有利的。此外,由于速度反响回路包围了伺服放大器、电液伺服阀及执行元件阀控液压缸等环节,而速度反响回路的开环增益又比较高,所以被速度反响回路所包围元件的非线性,如死区、间隙、滞环及元件参数的变化、零漂负载、扰动等影响都将受到抑制。假设将速

55、度闭环个元件的零票折算到伺服阀输入端,以零漂电流表示,由其引起的静差为 6,7设负载力扰动为,则由负载扰动引起的静差为 6,8由式(6,7)和式6,8可看出,速度反响校正削弱了伺服阀零票误差和负载扰动误差,使之减小倍。这说明速度反响校正的引入,相当于增加了系统的刚度,有利于系统性能的改善。速度反响校正图6-2 带加速度负反响校正的位置伺服控制系统框图图6-2所示为带加速度反响校正的电液位置伺服控制系统框图。图中,;为加速度反响系数;其他符号与图6-1中意义一样。加速度反响矫正是采用加速度计测取加速度信号,然后反响到伺服放大器输入端,形成加速度负反响而构成的。由图6-2可求的加速度负反响回路的闭

56、环传递函数为 6,9式中 6,10这里,为加速度反响回路的增益;为加速度反响回路的液压阻尼比。式6,10中的第二项是由于形成加速度负反响而产生的附加阻尼比。带加速度负反响校正的开环传递函数为 6,11式中 为系统的开环增益,。由此可知,采用加速度反响回路校正后,系统的开环增益、液压固有频率均保持不变,只是系统的阻尼比增加了的量值。这就是说,在保证部回路稳定的前提下,通过调整加速度反响系数,可使系统的阻尼比增加了到希望值,以满足改善系统性能的需要。同时引入速度与加速度反响校正图6-3所示为系统引入速度和加速度反响校正的控制框图。图6-3 系统同时引入速度和加速度反响校正的控制框图图中,为前置放大

57、器增益;其他符号与图6-1和图6-2中意义一样。由图6-3可求出速度、反响、加速度反响回路的闭环传递函数为式中;见式6,10。和分别为引入速度和加速度反响校正后系统的液压固有频率和液压阻尼比。由上面推导公式可知,加速度反响校正可增大系统的阻尼比,速度负反响校正则能提高液压固有频率,但会降低系统的开环增益和阻尼比。在同时引入这两种反响校正时,可通过调整前置放大器增益把系统的开环增益调整到适宜值;再通过匹配速度反响系数和加速度反响系数调整系统的固有频率和阻尼比,使系统的性能指标全面改善,到达所谓的“三阶最正确形式。当然,这里只是为了说明前置放大器的作用。在实际应用时,可根据系统性能指标要求,调整增

58、益至适宜值。最后需要指出的是,速度和加速度反响校正可以提高系统的固有频率和阻尼比,但也不是可无限制任意调节的。图6-3框图可以等效地改画成状态变量反响的形式,如图6-4所示。途中包括了位置、速度和加速度反响,而系统又是三阶的,是否可认为这就构成了全状态反响,就能实现系统极点的任意配置呢.实际上,这是不行的。因为图6-3仅是一个简化模型,对此积分环节加振荡环节的简图6-4 系统同时引入速度和加速度反响校正的控制框图化模型而言,部回路的增益即确实可以任意调节,从而得到所需要的固有频率和阻尼比。在理论上,该简化模型的部回路都是稳定的。但假设考虑电液伺服阀、伺服放大器和测量传感器等环节的动态特性,不简

59、化为比例环节时,系统是高于三阶的,为保证稳定性,提高系统的固有频率和阻尼比都是受限制的。进一步分析说明,电液伺服阀等环节的频宽是速度和加速度反响校正的限制条件。也就是说,通过速度和加速度反响校正所能提高的固有频率和阻尼比的幅度,由伺服阀固有频率和液压固有频率间的差距决定。6.2 压力反响与动压反响校正压力反响和动压反响校正的主要作用也是提高液压私服系统的阻尼比。负载压力一般是随系统动态变化的,当系统振动加剧时,负载压力也增大。如果将负载压力加以检测并形成反响,使输入系统的流量减少,则系统的振动将减弱,从而起到增加系统阻尼的作用,这也就是压力反响校正的功能。而动压反响校正是在压力反响的根底上,参

60、加微分放大器而构成的又一种反响控制形式,它能弥补压力反响的缺乏。下面介绍电液位置伺服系统的压力反响与动压反响校正方法。压力反响校正用压差或压力传感器测取液压缸的负载压力,反响到伺服阀的输入端,就够成了压力反响校正。图6-5所示为带压力反响的电液位置伺服系统的原理图。假设系统无弹性负载,且放大器、伺服阀测量传感器均简化为比例环节。由前面介绍的四通阀控液压缸的3个根本方程可写出图6-5所示系统的动态方程:负载流量的线性化方程为等式右边第一项为伺服阀输出的空载流量,另记为;第二项为考虑流量-压力系数的流量损失。伺服阀输出的负载流量线性化方程也可改写为 6,12由流量连续性原理也可得到负载流量的线性化方程,即 6,13图6-5 带压力反响的电液位置伺服系统原理图前置放大器压差传感器校正装置位移传感器在不计弹性负载时,液压缸的受力平衡方程为 6,14设初始条件为零,对式6,12至式6,14作拉普拉斯变换,有对以上三式整理可得 6,15

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。